统计过程控制图

- 格式:ppt

- 大小:2.58 MB

- 文档页数:5

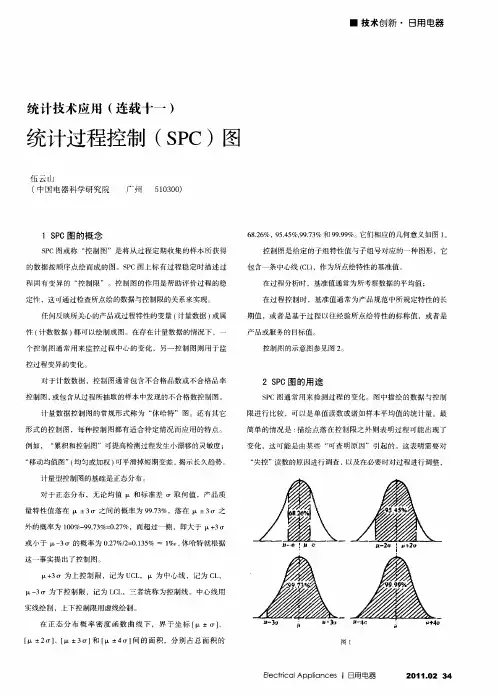

统计过程控制(SPC)与休哈特控制图(三)第六章通用控制图世界各国的控制图大多采用3σ方式。

在应用控制图时,需要计算控制图的控制界限并根据实测数据计算出所控制的统计量,在控制图中描点。

这两项都需要一定的工作量,尤其是p图与pn图、u图与c图,由于控制界限计算公式中含有样本大小n,控制界线随着n的变化而呈凹凸状,作图十分不便,也难于判稳、判异。

若n变化不大,虽可用n 的平均数n代替n,但不精确,当点子接近控制界限时有误报与漏报异常的可能。

1981年我国张公绪教授与阎育苏教授提出的通用控制图解决了上述问题。

在通用控制图上,控制界线是直线,而且判断异常的结果也是精确的。

通用控制图已于1986年发布为国家标准GB6381。

通用控制图主要包括两个内容:标准变换和直接打(描)点法。

一、标准变换与通用图所谓随机变量的标准变换是指经过变换后随机变量的平均值变成0、方差变成1的变换,即:变换后的随机变量=(随机变量一μ)/σ这是可以理解的。

随机变量的取值减去其平均值后的平均值应为0;其次,分母为标准差,也就是说用标准差作尺度,这样,变换后的标准差应为1。

现在,对3σ控制界限的一般公式UCL=μ+3σCL=μLCL=μ-3σ进行标准变换,于是得到UCLt=(UCL-μ)/σ=3CLt=(UCL-μ)/σLCLt=(UCL+μ)/σ=3式中,下标t表示标准变换后,也表示通用的“通"。

这样,任何3σ控制图都统一变换成式(3.6. 1一2)的控制图,称为通用控制图。

通用图的优点是控制界限统一成3,0,-3,可以事先印好,简化控制图,节省管理费用,在图上容易判断稳态和判断异常。

通用图的缺点是在图中打(描)点也需要经过标准变换,计算要麻烦些。

为了解决这个问题,需要应用直接打点法。

二、直接打点法控制图判断异常的准则主要有下列两点:(1)点子出界或恰在控制界限上;(2)界内点子的排列非随机。

前者对于点子位置要求精确,后者对于点子位置要求相对精确就可以了。

统计过程控制(SPC)图4.11.1 什么是统计过程控制图SPC图或控制图是根据定期从一个过程中抽取样本的数据而按时间序列画制的图表。

而SPC图上的“控制限”表征了党过程处在稳定状态时过程的固有变差。

控制图的功能是通过检查控制图上所描的点同控制限的关系以评估过程的稳定性。

任何表征所关注的产品或过程特性的变量(计量型数据)或属性(计数型数据)都可以被描点。

对于计量型数据,控制图通常被用于监控基于过程中心的变化,另一个单独的控制图被用于监控过程的变差。

对于计数型数据,控制图一般被用于监控抽取自过程的样本的不合格品数或不合格品率。

传统的控制图被称为“修哈特控制图”。

同时还存在其他形式的控制图,它们适用于特定的使用环境。

例如“累积和图”,由于其对变差的敏感性而用于监控过程的微小变差,“移动平均图”(不加权的或加权的)被用于表征短期变量的趋势。

4.11.2 控制图的用途SPC图用于检测过程的变化。

所描的点,它可能是一个单独的读数或统计上的数值,如样本均值,被同控制限进行比较。

在最简单的情况下,一个描点落入控制限之外可能就意味着过程发生了变化,这可能是归于“可指明的”原因。

这意味着需要对产生“失控”读数的原因进行调查,并在需要的情况下对过程进行调整。

这将在长期上有助于保持过程的稳定和改进过程。

在控制图的使用中,通过增加额外的对描点和趋势的解释准则,可以产生对过程变化更迅速的反应和对微小变化的敏感程度。

4.11.3 收益除了以可视化的方式向使用者表征数据,控制图可以帮助使用者通过区分稳定过程固有的随机变差和那些可能来自“可指明原因”(例如可指明某个特定的原因)的变差来对过程变差进行适当的反应。

对“可指明原因”变差的及时发现和纠正可有助于过程的改进。

下面是控制图在与过程相关的活动中所发挥的作用和价值。

——过程控制:计量型数据的控制图可用于探测过程中心的变化或过程的变差以引发纠正措施,进而保持或重建过程的稳定性;——过程能力分析:如果过程处于稳定状态,控制图中的数据可以随后被用于计算过程能力;——测量系统分析:与反映测量系统内部固有变差的控制限相结合,控制图可以表明某测量系统是否有足够的能力来对某过程或产品的变差进行测量。

控制图(control charts)又名:统计过程控制( statistical process control)方法演变:EQ \o(\s\up5(-),\s\do2(x))计量值控制图:⎺X-R控制图(又名均值极差控制图),⎺X-s控制图,单值控制图(又名X 控制图,X-R控制图,IX-MR控制图,XmR控制图,移动极差控制图),移动均值-移动极差控制图(又名MA-MR控制图),目标偏差控制图(又名差异控制图、偏差控制图、名义值偏差控制图),CUSUM(又名累计和控制图),EWMA(又名指数加权移动平均控制图),多元控制图(又名Hotelling T2控制图)。

计数值控制图:p控制图(又名不良品率控制图),np控制图,c控制图(又名缺陷数控制图),u控制图。

两种数据都适用的控制图:短期过程控制图(又名稳定控制图或者Z控制图),组控制图(又名多属性值控制图)。

概述控制图是一种对过程变异进行分析和控制的图形工具。

数据按时间顺序绘制在图上,控制图一般有一条代表均值的中心线,一条上控制限位于中心线上方,一条下控制限位于中心线下方,这些线是根据过程数据确定的。

通过当前数据和由历史数据计算所得的控制限的比较,我们可以判定当前过程变异是稳定的(受控制)还是不稳定的(不受控制,受到某个特定因素的干扰)。

控制图分为很多种,不同的过程、不同的数据,我们采用不同的控制图。

计量值数据的控制图经常是成对应用,其中常绘制在上方的一张控制图监测均值,或者说过程数据的分布中心,而绘制在下方的一张控制图监测极差,或者说分布的波动程度。

如果借助于练习打靶的例子来说明,那么均值就是靶子上射击集中的地方,极差是射击点的离散程度。

计量值数据要成对使用控制图,计数值数据则通常只使用一张控制图就足够了。

适用场合·当你希望控制当前过程,问题出现时能察觉并能对其采取补救措施时;·当你希望对过程输出的变化范围进行预测时:·当你判断一个过程是否稳定(处于统计受控状态)时;·当你分析过程变异来源是随机性(偶然事件)还是非随机性(过程本身固有)时;·当你决定怎样完成一个质量改进项目时——防止特殊问题的出现,或对过程进行基础性的改变。

SPCSPC(Statistical Process Control,统计过程控制或统计制程控制)目录∙ 1 什么是SPC∙ 2 SPC起源与发展∙ 3 3σ原理简介∙ 4 SPC技术原理∙ 5 SPC控制图及计算∙ 6 SPC控制图(管制图)的实施∙7 SPC控制图(管制图)异常的判断及处理∙8 制程能力指数(参数)CPK∙9 SPC的发展特点∙10 SPC对企业带来的好处什么是SPCSPC即英文“Statistical Process Control”之缩写,意为“统计制程控制” SPC或称统计过程控制。

SPC主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的。

在生产过程中,产品的加工尺寸的波动是不可避免的。

它是由人、机器、材料、方法和环境等基本因素的波动影响所致。

波动分为两种:正常波动和异常波动。

正常波动是偶然性原因(不可避免因素)造成的。

它对产品质量影响较小,在技术上难以消除,在经济上也不值得消除。

异常波动是由系统原因(异常因素)造成的。

它对产品质量影响很大,但能够采取措施避免和消除。

过程控制的目的就是消除、避免异常波动,使过程处于正常波动状态。

SPC起源与发展1. 1924年休哈特博士在贝尔实验室发明了品质控制图。

2. 1939年休哈特博士与戴明博士合写了《品质观点的统计方法》。

3.二战后美英将品质控制图方法引进制造业,并应用于生产过程。

4. 1950年,戴明到日本演讲,介绍了SQC的技术与观念。

5.SQC是在发生问题后才去解决问题,是一种浪费,所以发展出了SPC。

6.美国汽车制造商福特、通用汽车公司等对SPC很重视,所以SPC得以广泛应用。

7.ISO9000(2000)体系亦注重过程控制和统计技术的应用(如8.1,8.2.3)。

测量过程的统计控制—控制图1、控制图的概念控制图(又称休哈特控制图)是对测量过程是否处于统计控制状态的一种图形记录。

它能判断并提供测量过程中是否存在异常因素的信息,以便于查明产生异常的原因,并采取措施使测量过程重新处于统计控制状态。

对于准确度较高及比较重要的测量过程,如有可能建议尽可能采用控制图对其测量过程进行连续和长期的统计控制。

2、核查装置测量结果除了会受到测量过程的影响外,还会受测量对象的影响,因此如果能找到一个比较稳定的核查装置并对其作连续的定期观测,则根据由定期观测结果计算得到的统计控制量(例如平均值,标准偏差,极差等)的变化情况可以推断出测量过程是否处于统计控制状态。

因此采用控制图方法来对测量过程进行统计控制的前提是具有一个量值稳定的核查装置。

3、控制图的分类根据控制对象的数据性质,即所采用的统计控制量来分类,在测量过程控制中常用的控制图有平均值—标准偏差控制图(x–s图)和平均值—极差控制图(x–R图)。

控制图通常均成对地使用,平均值控制图主要用于判断测量过程中是否受到不受控的系统效应的影响。

标准偏差控制图和极差控制图主要用于判断测量过程是否受到不受控的随机效应的影响。

标准偏差控制图比极差控制图具有更高的检出率,但由于标准偏差要求重复测量次数n≥10,对于某些测量过程可能难以实现。

而极差控制图一般要求n≥5,因此在测量过程考核中推荐采用平均值—标准偏差控制图,也可以采用平均值—极差控制图。

根据控制图的用途,可以分为分析用控制图和控制用控制图两类。

(1) 分析用控制图:用于对已经设计完成的测量过程或测量阶段进行分析,以评估测量过程是否稳定或处于受控状态。

(2) 控制用控制图:对于正在进行中的测量过程,可以在进行测量的同时进行过程控制,以确保测量过程处于稳定受控状态。

具体建立控制图时,应首先建立分析用控制图,确认过程处于稳定受控状态后,将分析用控制图的时间界限延长,于是分析用控制图就转化为控制用控制图。

统计过程控制(SPC)与休哈特控制图(完整版) 目录:统计过程控制(SPC )与休哈特控制图(一)第一章 统计过程控制(SPC ) 一、什么是SPC二、SPC 发展简史三、什么是SPCD 与SPCDA? 四、SPC 和SPCD 的进行步骤五、宣贯ISO9000国际标准与推行SPC 和SPCD 的关系第二章 控制图原理 一、控制图的重要性 二、什么是控制图三、控制图原理的第一种解释 四、控制图原理的第二种解释 五、控制图是如何贯彻预防原则的 第三章两类错误和3σ方式 一、两类错误 二、3σ方式第四章分析用控制图与控制用控制图 一、分析用控制图与控制用控制图 二、哈特控制图的设计思想 三、判断稳态的准则 四、判断异常的准则统计过程控制(SPC )与休哈特控制图(二)第五章休哈特控制图一、特控制图的种类及其用途 二、应用控制图需要考虑的一些问题 三、-R(均值-极差)控制图 四、-s(均值-标准差)控制图 五、Xmed-R(中位数-极差)控制图x x六、x-Rs(单值-移动极差)控制图七、p{不合格晶率)控制图八、pn(不合格晶数)控制图九、c(缺陷数)控制图十、u(单位缺陷数)控制图十一、计量值控制图与计数值控制图的比较统计过程控制(SPC)与休哈特控制图(三)第六章通用控制图一、标准变换与通用图二、直接打点法三、Pt(通用不合格晶率)控制图和pnt(通用不合格品数)控制图四、Ct(通用缺陷数)控制图和Ut(通用单位缺陷数)控制图第七章两种质量诊断理论一、两种质量诊断理论二、两种质量三、两种质量诊断理论的思路四、两种控制图的诊断五、两种工序能力指数的诊断统计过程控制(SPC)与休哈特控制图(四)第八章排列图法和因果图法一、排列图法三、其它常用的图表第九章直方图法一、什么是直方图二、直方图的作法三、直方图的观察分析四、直方图的定量描述五、直方图与分布曲线六、直方图法在应用中常见的错误和注意事项第十章散布图法一、什么是散布图二、散布图的作图方法三、散布图的判断分析四、散布图法在应用中应注意的事项统计过程控制(SPC)与休哈特控制图(一)这里介绍SPC,控制图的重要性,控制图原理,判稳及判异准则,休哈特控制图,通用控制图。

【统计过程控制图】统计过程控制图都有哪些种类?关键词:统计过程控制图导语:统计过程控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,问世数十年来,统计过程控制图在众多现代化工厂中得到了普遍应用,并凭借其强大的分析功能,为工厂带来丰厚的实时收益。

图示:统计过程控制图都有哪些种类统计过程控制图是用于分析和判断工序是否处于稳定状态所使用的带有控制界限的图。

SPC统计过程控制图是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,是质量控制的行之有效的手段,是SPC技术的核心工具。

那么统计过程控制图都有哪些种类?下面我们将做详细介绍:统计过程控制图有以下几种:XBar-S控制图:XBar(平均值控制图)反映变量X随时间的集中趋势及分组样本之间的变动性。

这个同XBar-R控制图。

对于S控制图是值标准差,标准差控制图监测的是分组样本内部随时间的变动。

该图的中心线代表长期的分组样本之标准偏差的平均值,标准差图可适用于分组样本容量(即n)大于2的任何场合。

(为验证过程是否稳定,每天采样10个数据值,一共采样10天。

)I-MR(Individuals and Moving Range)控制图:主要是反映连续的单值数据随时间的变化。

使用范围在过程的特性值较少,每次都只能够得到一个数据。

I-MR图由于使用个体数值,与X bar-R图比较更易受干扰。

比如我们要记录车辆来回AB两点的时间是否受控,可以记录一系列连续的数据值进行I-MR控制图分析。

P图和nP图(离散数据的不合格数):P图是一种计数型控制图,它绘制的是每个样本的不合格品率。

每个分组样本可以有相同的样本量或者不相同的样本量。

此图通用性最强,在计数型控制图中用途最广。

P图一般需要较大的样本容量。

质量越好,那么要检测出过程失控就需要越大的分组样本。

(记录每天的焊点数和焊点的不良个数,焊点数为分组样品每天是可以不同的。

)nP图:是一种计数型控制图,它绘制的是每个分组样本中的不合格品数。

1.控制图—过程控制的工具。

●什么是控制图——一种统计工具●控制限的确定原则:兼顾成本前提下的错判率。

●控制图与正态分布曲线的关系。

●控制图使用的两个阶段◆建立控制图、确定控制限◆应用控制图,对过程进行监控。

●控制图的作用◆预知不合格◆向生产者及顾客提供质量稳定的证据。

◆减少普通原因变差来改进过程,降低成本◆区分普通原因及特殊原因的变差◆为操作者之间提供沟通的语言●计量型控制图◆计量型控制图的概念a )用于可量化质量特性的监视,b)可分别观察分布宽度及分布位置,c)该控制图总是成对出现的。

◆典型的计量型控制图有:(均值)——R (极差)图 (均值)——S (标准差)图 (中位数)——R (极差)图x (单值)——MR (移动极差)图◆其中: 、 、x 用于观察位置,R ,S ,MR 用于观察宽度。

三、计量型控制图(均值—极差图)1.准备阶段●建立适合的环境●确定作图的特性:重点工序的重点特性,特别是特殊特性。

●确定测量系统,并进行MSA●减少不必要的变差●监测过程中,要记录重要的过程事件。

2.制图阶段(8个步骤)●确定子组大小、频率及子组数◆子组大小(子组容量):每次抽样时连续抽取的产品数(相同条件下) ◆频率:隔多长时间抽一个子组(考虑生产节拍)◆子组数:在一张控制图上要描述多少个子组(一般为25个)●建立控制图,并记录原始数据(均值图在上,极差图在下)●计算每个子组的平均值 和极差R~ x — x~ x —x —x — x— x — R — — X x 1+x 2+……+x n X=—————————— K — x— — x 1+x 2+……+x n X=—————————— ,n 为样本容量,R=X max -X min n并将结果写入数据表中。

●选择控制图的刻度。

图:刻度范围至少为全部均值中的(X max -X min )×2 R 图:刻度从0~最大,至少为前4个极差中,R max ×2.● 将值及R 值描于图上,并连线,可见图行趋势。