散热器换热计算规范

- 格式:docx

- 大小:711.77 KB

- 文档页数:33

散热器换热效率计算公式一、基本概念。

1. 换热量(Q)- 换热量是指在散热器中,高温流体(如热水或热气)将热量传递给低温环境(如室内空气)的热量总量。

单位通常为瓦特(W)或焦耳/秒(J/s)。

2. 对数平均温差(ΔTₘ)- 对于顺流或逆流的热交换过程,对数平均温差是一个重要概念。

设热流体进口温度为T_h1,出口温度为T_h2;冷流体进口温度为T_c1,出口温度为T_c2。

- 对于逆流情况:Δ T_m=frac{(T_h1 - T_c2)-(T_h2-T_c1)}{lnfrac{T_h1-T_c2}{T_h2-T_c1}}- 对于顺流情况:Δ T_m=frac{(T_h1-T_c1)-(T_h2-T_c2)}{lnfrac{T_h1-T_c1}{T_h2-T_c2}}3. 传热系数(K)- 传热系数表示单位面积、单位温差下的传热量。

它综合考虑了散热器的材料导热性能、表面传热情况等多种因素。

单位为W/(m²·K)。

1. 根据传热基本方程Q = K×A×Δ T_m,这里A为散热器的换热面积(m²)。

- 如果要计算散热器的换热效率eta(通常是实际换热量与理论最大换热量的比值),需要先确定理论最大换热量Q_max和实际换热量Q_actual。

- 例如,假设在理想状态下(所有热量都能完全传递,没有任何热损失等),根据已知的热流体进口温度、冷流体进口温度以及流量等参数计算出的换热量为Q_max,而通过实际测量得到的换热量为Q_actual,则eta=frac{Q_actual}{Q_max}。

2. 在实际工程应用中,计算传热系数K时,还可能会用到一些经验公式或根据散热器的具体类型(如翅片管式散热器、柱式散热器等)的专门计算公式。

- 对于翅片管式散热器,K的计算可能涉及到翅片效率、管内对流换热系数、管外对流换热系数以及管壁导热系数等多个参数。

例如,K=(1)/(frac{1){h_i}+(δ)/(λ)+(1)/(h_o)eta_{f}},其中h_i为管内对流换热系数,δ为管壁厚度,λ为管壁导热系数,h_o为管外对流换热系数,eta_f为翅片效率。

散热器参数计算1.发动机冷却水散热量Φ(Kcal/h)冷却系应散发出去的热量与发动机的形式及功率大小有关。

额定点工况下冷却水散热量约占燃料总发热量的 22~30%,考虑到冷却系设计的安全性,一般取上限。

Φ = 25%×P×q×H u其中: P 为额定功率( Kw)q为油耗率(g/Kw.h)Hu为燃料低热值,柴油取 10.2Kcal/g2.水循环体积流量q vw(m³/h)冷却水的循环流量是根据冷却系应散发出去的热量Φ ,由热平衡方程计算:q vw=Φρw×c pw×∆t w其中:∆t w为冷却水温差;在热平衡温度下,冷却水流经发动机的温升应等于冷却水流经水箱的温降。

该值一般为 6~12℃。

ρw为冷却水密度;一般取 1000Kg/ m³c pw为冷却水定压比热容,一般取 1Kcal/(Kg. ℃)3.冷却空气体积流量q va(m³/h)冷却空气的流量,即冷却风扇的供风量,也是根据冷却系应散发出去的热量Φ ,由热平衡方程计算:q va=Φρa×c pa×∆t a其中:∆t a为冷却空气进出散热器温升;该值一般为 30℃。

ρa为空气密度;一般取 1.05~1.2Kg/ m³c pa为空气定压比热容,一般取 0.2393Kcal/(Kg. ℃)4.水箱正面积Fr(㎡)Fr=(0.0031-0.0038 )·P(㎡)载货车和前置客车通风良好时,可取下限值即0.0031-0.0033㎡/kW;城市公交车长期低速运转但严重超载可取中值即0.0034-0.0035㎡/kW;自卸车、牵引车、山区长途客运车等经常大负荷运行的车辆以及通风欠佳的后置客车可取上限值即 0.0036-0.0038㎡/kW。

5.水箱散热面积 S(㎡)设计散热面积可按下式进行估算:S=(1.1−1.15)ΦK×∆t其中:K-散热器对空气的传热系数,KCal/ mm2·h·℃,取110KCal/mm2·h·℃。

汽车散热器换热量计算公式汽车散热器是汽车发动机冷却系统中的重要组成部分,其主要作用是将发动机产生的热量散发到空气中,以保持发动机的正常工作温度。

散热器的换热量是一个重要的参数,它决定了散热器的散热效率和性能。

因此,对于汽车散热器的换热量进行准确的计算和评估是非常重要的。

换热量是指热量从一个物体传递到另一个物体的过程,它可以通过换热量计算公式来进行计算。

对于汽车散热器的换热量计算,通常可以采用以下的换热量计算公式:Q = U A ΔT。

其中,Q表示换热量,单位为瓦特(W);U表示传热系数,单位为瓦特/平方米·摄氏度(W/m^2·℃);A表示传热面积,单位为平方米(m^2);ΔT表示温度差,单位为摄氏度(℃)。

传热系数U是一个描述传热性能的参数,它反映了传热介质的性质、传热表面的特性以及流体流动状态等因素对传热性能的影响。

传热系数的大小直接影响了散热器的换热效率,因此在换热量计算中,需要准确地确定传热系数的数值。

传热面积A是指散热器传热表面的有效面积,它是一个确定散热器换热量的重要参数。

传热面积的大小与散热器的结构、材料以及散热器的设计参数等因素有关,因此在换热量计算中,需要准确地确定传热面积的数值。

温度差ΔT是指散热器传热表面与外界环境之间的温度差,它是一个决定换热量大小的重要因素。

温度差的大小直接影响了换热量的大小,因此在换热量计算中,需要准确地确定温度差的数值。

在实际的汽车散热器换热量计算中,需要对传热系数、传热面积和温度差进行准确的测量和分析,以确定换热量的大小。

通常可以通过实验测量和数值模拟等方法来进行换热量的计算和评估。

除了换热量计算公式外,还需要考虑散热器的实际工作条件和环境因素对换热量的影响。

例如,在汽车行驶过程中,空气的流动速度、温度和湿度等因素都会对散热器的换热量产生影响,因此需要对这些因素进行综合考虑和分析。

总之,汽车散热器的换热量是一个重要的参数,它直接影响了散热器的散热效率和性能。

热管散热器散热计算公式热管散热器是一种高效的散热设备,它通过热管的热传导和散热片的散热来实现散热效果。

在工程实践中,我们需要通过一定的计算来确定热管散热器的散热效果,以确保设备正常运行。

本文将介绍热管散热器的散热计算公式,并对其进行详细的讲解。

热管散热器的散热计算公式可以分为两部分,热管的热传导计算和散热片的散热计算。

首先我们来看热管的热传导计算。

热管的热传导计算公式如下:Q = kAΔT / L。

其中,Q为热管的传热量,单位为瓦特(W);k为热管的导热系数,单位为瓦特/米-摄氏度(W/m·°C);A为热管的横截面积,单位为平方米(m^2);ΔT为热管两端的温度差,单位为摄氏度(°C);L为热管的长度,单位为米(m)。

在实际应用中,热管的导热系数k通常是已知的,可以根据热管的材料和结构参数进行查阅。

热管的横截面积A和长度L也是已知的,可以通过测量得到。

而热管两端的温度差ΔT则需要根据具体的工况和散热需求来确定。

通过这个公式,我们可以计算出热管的传热量,从而评估热管的散热性能。

接下来我们来看散热片的散热计算。

散热片的散热计算公式如下:Q = hAΔT。

其中,Q为散热片的传热量,单位为瓦特(W);h为散热片的对流换热系数,单位为瓦特/平方米-摄氏度(W/m^2·°C);A为散热片的表面积,单位为平方米(m^2);ΔT为散热片表面和环境的温度差,单位为摄氏度(°C)。

在实际应用中,散热片的表面积A是已知的,可以通过测量得到。

散热片的对流换热系数h通常需要根据具体的工况和散热片的形状来确定,可以通过经验公式或者计算流体力学模拟得到。

而散热片表面和环境的温度差ΔT也需要根据具体的工况和散热需求来确定。

通过这个公式,我们可以计算出散热片的传热量,从而评估散热片的散热性能。

综合考虑热管和散热片的散热计算公式,我们可以得到整个热管散热器的散热量。

在实际应用中,我们还需要考虑热管和散热片的布局和组合方式,以及热管散热器的整体热阻等因素。

散热器尺寸设计计算办法

一、散热器尺寸设计原则

1、尽量缩短散热器和机械系统之间的体积,减少机械阻力。

2、尽量减少散热器尺寸,为后期组装及安装提供更多空间。

3、尽量增大内外表面积,保证散热器合理及有效的使用散热效率。

4、按照热负荷型号确定体积大小,且尽量压缩散热器尺寸,即减少散热器长度和宽度,以提高热传导效率。

二、散热器尺寸设计具体计算

1、热负荷计算:

热负荷是指每小时需要外界加热源提供的热量,单位是千焦(KJ)。

一般将热负荷分为三种:

(1)有固定输入功率的机械设备

由机械设备的实际功率可计算出机械设备的需要加热的热量,即机械设备的热负荷。

(2)有固定温度的机械设备

机械设备的热负荷可由其温度的改变量和密度等物理参数计算出来,具体计算公式为:

热负荷=物体所换热量(KJ)=易蒸发量(Kg)*全比焓*温差(℃)(3)有固定温升量的机械设备

机械设备的热负荷可由其实际功率及温升量计算出来,具体计算公式为:。

散热器的散热量计算公式散热器是一种用于降低电子设备或机械设备温度的装置。

它通过将设备产生的热量转移到周围环境中,从而保持设备的正常运行温度。

散热器的散热量计算公式可以帮助我们了解散热器的散热能力和热量传递效率。

散热器的散热量计算公式如下:Q = U * A * ΔT其中,Q表示散热器的散热量,U表示散热器的传热系数,A表示散热器的表面积,ΔT表示散热器与环境之间的温度差。

我们来了解一下散热器的传热系数U。

传热系数是指单位时间内通过单位面积的热量传递量与温度差之间的比值。

它决定了散热器传热的效率和能力。

散热器的传热系数受到散热器材料、散热片结构和流体状态等因素的影响。

散热器的表面积A也是计算散热量的重要参数。

表面积越大,散热器与周围环境之间的热交换面积就越大,从而能够更快地将热量散发出去。

温度差ΔT是指散热器表面温度与环境温度之间的差值。

温度差越大,散热器的散热能力越强。

散热器的散热量计算公式可以帮助我们评估散热器的散热性能。

通过调整散热器材料、改进散热片结构和优化流体状态,可以提高散热器的传热系数和表面积,从而提高散热器的散热能力。

除了散热器自身的设计和性能,散热器的散热量还受到其他因素的影响。

例如,周围环境的温度和湿度、设备的功率和工作状态等都会对散热器的散热效果产生影响。

在实际应用中,我们可以根据设备的功率、工作温度和环境温度等参数,计算出散热器所需的散热量。

然后,根据散热器的传热系数和表面积,选择合适的散热器型号和规格。

散热器的散热量计算公式是评估散热器散热性能的重要工具。

通过合理选择散热器和优化散热系统设计,可以有效降低设备温度,提高设备的可靠性和稳定性。

在未来的发展中,我们可以期待散热器技术的进一步创新和提高,以满足不断增长的散热需求。

散热器的计算公式

散热器是一种用来散发热量的设备,广泛应用于各个领域,包

括建筑、工业、汽车等。

计算散热器的散热能力对于确保设备正常

运作非常重要。

以下是一些常用的散热器计算公式。

1. 热功率计算

散热器的主要功能是散发热量,因此计算热功率是散热器设计

的关键。

热功率可根据以下公式计算:

热功率 (W) = 热量传导系数 (U) ×温度差(ΔT) × 表面积 (A)

其中,热量传导系数是指散热器材料的热导率,温度差是散热

器表面的温度与周围环境温度之差,表面积是指散热器的外表面积。

2. 散热器尺寸计算

散热器尺寸的计算涉及到散热片的数量和间距。

以下是一些常

用的散热器尺寸计算公式:

- 散热片数量 (N) = 热功率 (W) / 单个散热片的散热能力 (Q)

其中,单个散热片的散热能力可由散热片的热导率 (K) 和表面积 (A) 计算得出。

- 散热片间距 (D) = 散热器高度 (H) / (散热片数量 (N) - 1)

3. 散热器材料选择

散热器材料的选择是散热器设计中的另一个重要因素。

常用的散热器材料包括铝、铜、不锈钢等。

根据散热需求和成本考虑,选择适当的材料是非常关键的。

4. 其他因素考虑

除了以上的计算公式外,散热器设计还需要考虑其他因素,例如流体流量、风速、散热器的布局等。

这些因素会对散热器的散热能力产生影响,需要进行综合考虑。

综上所述,散热器设计的计算公式涉及热功率、散热器尺寸、材料选择等因素。

根据实际需求合理使用这些公式可以确保散热器的有效运作。

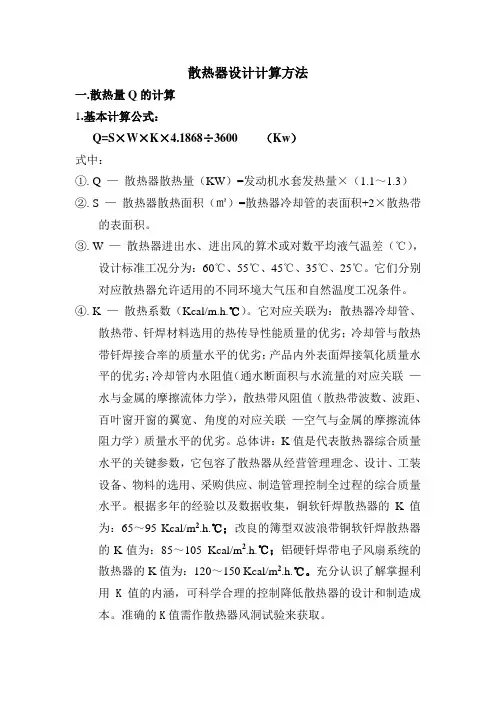

散热器设计计算方法一.散热量Q的计算1.基本计算公式:Q=S×W×K×4.1868÷3600 (Kw)式中:①.Q —散热器散热量(KW)=发动机水套发热量×(1.1~1.3)②.S —散热器散热面积(㎡)=散热器冷却管的表面积+2×散热带的表面积。

③.W —散热器进出水、进出风的算术或对数平均液气温差(℃),设计标准工况分为:60℃、55℃、45℃、35℃、25℃。

它们分别对应散热器允许适用的不同环境大气压和自然温度工况条件。

④.K —散热系数(Kcal/m.h.℃)。

它对应关联为:散热器冷却管、散热带、钎焊材料选用的热传导性能质量的优劣;冷却管与散热带钎焊接合率的质量水平的优劣;产品内外表面焊接氧化质量水平的优劣;冷却管内水阻值(通水断面积与水流量的对应关联—水与金属的摩擦流体力学),散热带风阻值(散热带波数、波距、百叶窗开窗的翼宽、角度的对应关联—空气与金属的摩擦流体阻力学)质量水平的优劣。

总体讲:K值是代表散热器综合质量水平的关键参数,它包容了散热器从经营管理理念、设计、工装设备、物料的选用、采购供应、制造管理控制全过程的综合质量水平。

根据多年的经验以及数据收集,铜软钎焊散热器的K值为:65~95 Kcal/m2.h.℃;改良的簿型双波浪带铜软钎焊散热器的K值为:85~105 Kcal/m2.h.℃;铝硬钎焊带电子风扇系统的散热器的K值为:120~150 Kcal/m2.h.℃。

充分认识了解掌握利用K值的内涵,可科学合理的控制降低散热器的设计和制造成本。

准确的K值需作散热器风洞试验来获取。

⑤.4.1868和3600 —均为热能系数单位与热功率单位系数换算值⑥.发动机水套散热量=发动机台架性能检测获取或根据发动机升功率、气门结构×经验单位系数值来获取。

二、计算程序及方法1.散热面积S(㎡)S=冷却管表面积F1+2×散热带表面积F2F1={ [2×(冷却管宽-冷却管两端园孤半径)]+2π冷却管两端园孤半径}×冷却管有效长度×冷却管根数×10-6F2=散热带一个波峰的展开长度×一根散热带的波峰数×散热带的宽度×散热带的根数×2×10-62.算术平均液气温差W(℃)W=[(进水温度+出水温度)÷2]-[(进风温度+出风温度)÷2]常用标准工况散热器W值取60℃,55℃,增强型取45℃,35℃。

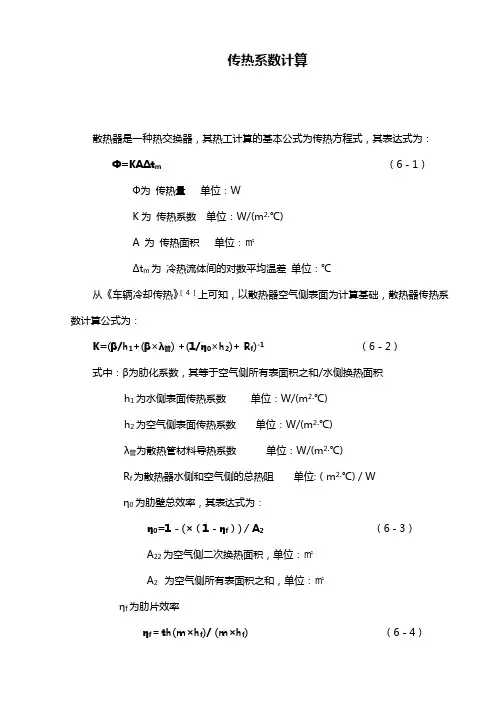

传热系数计算散热器是一种热交换器,其热工计算的基本公式为传热方程式,其表达式为:Ф=KAΔt m(6-1)Ф为传热量单位:WK为传热系数单位:W/(m2·℃)A 为传热面积单位:㎡Δt m为冷热流体间的对数平均温差单位:℃从《车辆冷却传热》[4]上可知,以散热器空气侧表面为计算基础,散热器传热系数计算公式为:K=(β/h1+(β×λ管) +(1/η0×h2)+ R f)-1(6-2)式中:β为肋化系数,其等于空气侧所有表面积之和/水侧换热面积h1为水侧表面传热系数单位:W/(m2·℃)h2为空气侧表面传热系数单位:W/(m2·℃)λ管为散热管材料导热系数单位:W/(m2·℃)R f为散热器水侧和空气侧的总热阻单位:(m2·℃)/Wη0为肋壁总效率,其表达式为:η0=1-(×(1-ηf))/A2(6-3)A22为空气侧二次换热面积,单位:㎡A2 为空气侧所有表面积之和,单位:㎡ηf为肋片效率ηf=th(m×h f)/ (m×h f)(6-4)th为双曲线函数h f为散热带的特性尺寸,即散热管一侧的肋片高度m为散热带参数,表达式为:m=((2×h2)/(δ2×λ2))0.5 (6-5)h2为空气侧传热系数单位:W/(m2·℃)δ2为散热带壁厚单位:mλ2为散热带材料导热系数单位:W/(m2·℃)从《传热学》上可知,表面传热系数h的公式为:h= Nu×/de 单位:W/(m2·℃) (6-6)λ为流体的热导率,对散热器,即为空气热导率de为换热面的特性尺度,对散热器,求气侧换热系数时,因空气外掠散热管,故特性尺度为散热管外壁的当量直径, 单位m由《传热学》[2]中外掠管束换热实验知,流体横掠管束时,对其第一排管子来说,换热情况与横掠但管相仿。

Nu m=C×Re (6-7) 式中C、为常数,数值见《传热学》[3]表5.2Re=Va×de/νa (6-8)Va 为空气流速单位m/sνa为空气运动粘度单位m2/s。

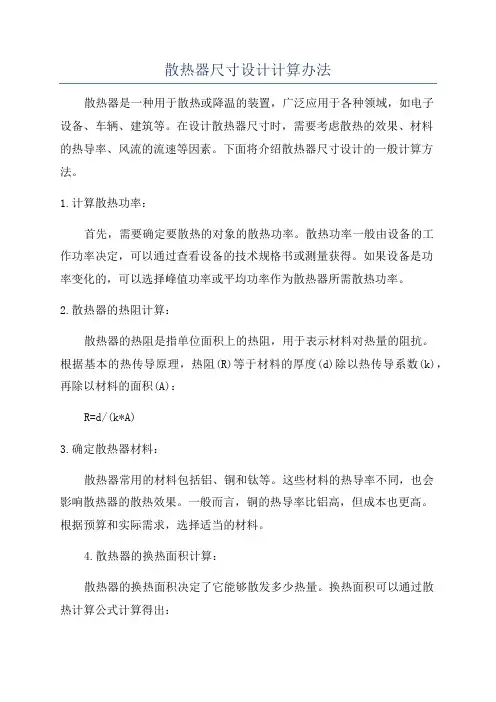

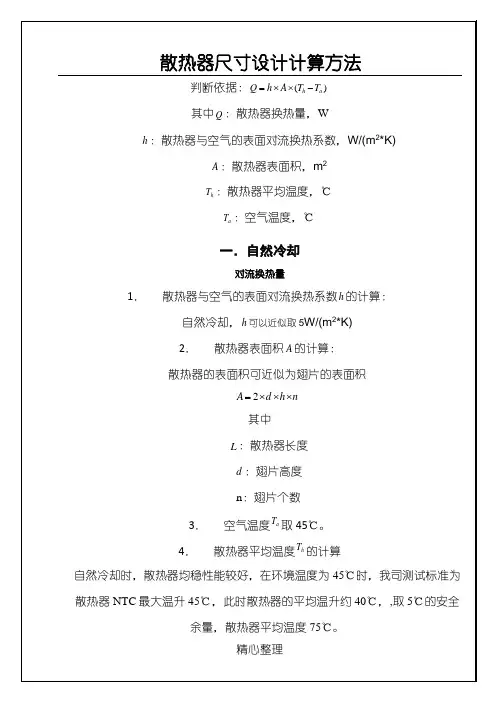

散热器尺寸设计计算办法散热器是一种用于散热或降温的装置,广泛应用于各种领域,如电子设备、车辆、建筑等。

在设计散热器尺寸时,需要考虑散热的效果、材料的热导率、风流的流速等因素。

下面将介绍散热器尺寸设计的一般计算方法。

1.计算散热功率:首先,需要确定要散热的对象的散热功率。

散热功率一般由设备的工作功率决定,可以通过查看设备的技术规格书或测量获得。

如果设备是功率变化的,可以选择峰值功率或平均功率作为散热器所需散热功率。

2.散热器的热阻计算:散热器的热阻是指单位面积上的热阻,用于表示材料对热量的阻抗。

根据基本的热传导原理,热阻(R)等于材料的厚度(d)除以热传导系数(k),再除以材料的面积(A):R=d/(k*A)3.确定散热器材料:散热器常用的材料包括铝、铜和钛等。

这些材料的热导率不同,也会影响散热器的散热效果。

一般而言,铜的热导率比铝高,但成本也更高。

根据预算和实际需求,选择适当的材料。

4.散热器的换热面积计算:散热器的换热面积决定了它能够散发多少热量。

换热面积可以通过散热计算公式计算得出:A=Q/(U*ΔT)其中,A为换热面积,Q为散热功率,U为局部换热系数,ΔT为散热器的温度差。

5.散热器的尺寸计算:在获得换热面积后,可以根据散热器的形状和布局来计算尺寸。

常用的散热器形状包括片式、螺旋形和圆柱形等。

分别计算每个面的面积,然后将它们相加得到实际散热器的面积。

尺寸的选择还需要考虑到其他方面,如机械强度、制造成本、安装和维护等因素。

总结:散热器尺寸的设计计算是一个复杂的过程,需要综合考虑多个因素。

上述所述的计算方法只是一种基本的指导,实际设计中还需要结合具体的应用需求和材料特性进行调整。

同时,还应关注散热器与设备的热耦合问题,以确保高效、可靠的散热效果。

散热器计算方法之对数平均温差法已知:散热量Q ,初步设计散热器长L ,宽W ,空气侧和水侧的进口温度tin ,出口温度tout (空气侧下标为1,水侧下标为2);设计选取空气侧和水侧的翅高n ,翅宽nw ,翅厚h ,空气侧流动速度v ;根据其平均温度,分别选取空气侧和水侧密度ρ,比热容c,动力粘度η,普朗特数Pr,流体导热系数λ;计算过程:1、流通截面积A=h nw n W *L*nw h nw h n )(*)( ;当量直径de=2hnw h n h nw h n )(*)(2、空气体积流量qv 1=v 1*A ,空气质量流速qm 1=ρ1*qv 1/A 1;3、水侧流量由Q=c 2*q 2*Δt 2得质量流量q 2,则质量流速qm 2=q 2/A 1,同样可求得qv 2和v 2;4、雷诺数Re=e d qm *5、f 值:f =[1.82*lg(Re)-1.64]-26、努谢尔特数:当Re=2300-106时,Nu=ct H de *](1[*1)-(Pr *f/8*12.71Pr *1000)-(Re *8f 3/22/3 ;其中,对于气体ct=45.0)(w ft t ,对于液体ct=01.0Pr Pr (w f 当Re <2300时,Nu=14.03/1)(/Pr Re*(86.1wf de H ;f ,w 分别表示以流体平均温度及壁面温度所得值;7、计算对流换热系数h=Nu*λ/de ;8、计算传热系数K=2121111S S h h 9、对数平均温差ΔT=)()()()(21212121tin tout tout tin In tin tout tout tin ;10、容积紧凑系数,即面容比:R=)()2(2)()2(22122221111h n n nw h nw n h n n nw h nw n 11、P=两流体进口温度差冷流体加热度R=冷流体加热度热流体冷却度由P 和R 值查取 值12、散热面积S=Q/( K)/ΔT则散热器芯体高H=S/R/(W*L )散热器计算方法之ε-NTU法1~8和对数平均温差法相同。

散热器散热量怎么计算?详细点放出热量Q放=cm(t-t0)散热量是散热器的一项重要技术参数,每一种散热器出厂时都标有标准散热量(即△T=64.5℃时的散热量)。

但是工程所提供的热媒条件不同,因此我们必须根据工程所提供的热媒条件,如进水温度、出水温度和室内温度,计算出温差△T,然后根据各种不同的温差来计算散热量,△T的计算公式:△T=(进水温度+出水温度)/2-室内温度。

现介绍几种简单的计算方法:(一)根据散热器热工检验报告中,散热量与计算温差的关系式来计算。

在热工检验报告中给出一个计算公式Q=m×△Tn,m和n在检验报告中已定,△T可根据工程给的技术参数来计算,例:铜铝复合74×60的热工计算公式(十柱)是:Q=5.8259×△T(十柱)1.标准散热热量:当进水温度95℃,出水温度70℃,室内温度18℃时:△T =(95℃+70℃)/2-18℃=64.5℃十柱散热量:Q=5.8259×64.5=1221.4W每柱散热量1224.4 W÷10柱=122 W/柱2.当进水温度80℃,出水温度60℃,室内温度18℃时:△T =(80℃+60℃)/2-18℃=52℃十柱散热量:Q=5.8259×52=926W每柱散热量926 W÷10柱=92.6W/柱3.当进水温度70℃,出水温度50℃,室内温度18℃时:△T =(70℃+50℃)/2-18℃=42℃十柱散热量:Q=5.8259×42=704.4W每柱散热量704.4W ÷10柱=70.4W/柱(二)从检验报告中的散热量与计算温差的关系曲线图像中找出散热量:我们先在横坐标上找出温差,例如64.5℃,然后从这一点垂直向上与曲线相交M点,从M 点向左水平延伸与竖坐标相交的那一点,就是它的散热量(W)。

(三)利用传热系数Q=K·F·△T一般来说△T已经计算出来,F是散热面积,传热系数K,可通过类似散热器中计算出来或者从经验得到的,这种计算方法一般用在还没有经过热工检验,正在试制的散热器中。

冷却器的计算公式冷却器(也称为散热器)是用于降低热量的设备。

它通常由一系列管子或片状元件组成,通过使冷却介质(通常是气体或液体)流过这些元件,从而将热量传递到周围环境中。

冷却器的计算公式主要包括热传导公式和换热系数公式。

1.热传导公式:热传导是指热量通过物质内部的传导方式传递。

冷却器的热传导公式可用来计算在热传导过程中的热量传递。

通常使用傅立叶热传导定律来计算冷却器的热传导。

傅立叶热传导定律:根据傅立叶热传导定律,热传导速率(Q)正比于温度梯度(ΔT)和传导面积(A),反比于传导长度(L),同时与物质的热导率(k)有关。

可以表示为以下公式:Q=(k*A*ΔT)/L其中:Q为热传导速率(单位为瓦特/W)k为物质的热导率(单位为瓦特/米-开尔文/W·mK)A为传导面积(单位为平方米/m^2)ΔT为温度梯度(单位为开尔文/K)L为传导长度(单位为米/m)2.换热系数公式:换热系数用于描述冷却介质在冷却器中的传热能力。

换热系数受冷却介质的性质以及冷却器管子或片状元件的形状和材料等参数的影响。

在实际应用中,换热系数通常需要通过实验来确定。

一般情况下,换热系数可以用以下公式表示:Q=h*A*ΔT其中:Q为热传导速率(单位为瓦特/W)h为换热系数(单位为瓦特/平方米-开尔文/W·m^2K)ΔT为温度梯度(单位为开尔文/K)A为传导面积(单位为平方米/m^2)需要注意的是,换热系数与热导率是不同的概念。

热导率描述的是物质本身的热传导能力,而换热系数描述的是冷却器中冷却介质的传热能力。

在实际应用中,冷却器的计算还需要考虑其他因素,如冷却介质的流速、冷却介质的温度、冷却器的结构和设计等。

因此,以上的计算公式只是冷却器计算中的一部分,并不能完全涵盖所有的情况。

在实际设计过程中,通常需要进行具体的参数分析和实验验证来确定最合适的计算公式和参数值。

散热器的散热量计算公式散热器是一种用于散热的设备,广泛应用于电子设备、汽车发动机、工业设备等领域。

散热器的效果好坏取决于其散热量的大小。

散热器的散热量计算公式是通过计算散热器的表面积、传热系数和温度差来得到的。

散热器的表面积是散热器散热的关键因素之一。

表面积越大,散热器与周围环境的接触面积就越大,从而增加了散热器的散热效果。

散热器的表面积可以通过测量散热器的尺寸来得到,一般以平方米为单位。

传热系数是指散热器材料与空气之间传热的能力。

传热系数越大,散热器的散热效果就越好。

传热系数可以通过散热器材料的热导率来得到。

热导率是指材料在单位温度梯度下传热的能力,一般以瓦特/米·开尔文为单位。

温度差是指散热器表面温度与周围环境温度之间的差值。

温度差越大,散热器的散热效果就越好。

温度差可以通过测量散热器表面和周围环境的温度来得到,一般以摄氏度为单位。

根据以上三个因素,散热器的散热量可以通过以下公式来计算:散热量 = 表面积× 传热系数× 温度差其中,散热量以瓦特为单位。

散热器的散热量计算公式可以帮助工程师们在设计散热器时选择合适的尺寸、材料和工艺,以达到所需的散热效果。

通过增加散热器的表面积、提高传热系数和增大温度差,可以增加散热器的散热量,从而提高散热器的效果。

散热器的散热量计算公式在实际应用中非常重要。

在电子设备中,如计算机、手机等,散热器的散热量计算公式可以帮助工程师们设计合适的散热结构,以保证设备的正常运行。

在汽车发动机中,散热器的散热量计算公式可以帮助工程师们选择合适的散热器尺寸和材料,以保证发动机的散热效果,提高发动机的工作效率和寿命。

散热器的散热量计算公式是通过计算散热器的表面积、传热系数和温度差来得到的。

散热器的散热量计算公式可以帮助工程师们在设计散热器时选择合适的尺寸、材料和工艺,以达到所需的散热效果。

散热器的散热量计算公式在电子设备、汽车发动机等领域的应用非常广泛,对保证设备的正常运行和提高工作效率具有重要意义。

新型散热器的有关计算方法新型散热器的有关计算方法在讲到新型散热器的有关计算问题上,我们首先要明确儿个概念,我列成小标题,下面大家看大屏幕:一、标准散热量标准散热量是指供暖散热器按我国国家标准(GB/T13754-1992),在闭室小室内按规定条件所测得的散热量,单位是瓦(W)。

而它所规定条件是热媒为热水,进水温度95摄氏度,出水温度是70摄氏度,平均温度为(93+70)/2二82. 5摄氏度,室温18摄氏度,计算温差△*82. 5摄氏度-18摄氏度二64. 5摄氏度,这是散热器的主要技术参数。

散热器厂家在出厂或售货时所标的散热量一般都是指标准散热量。

那么现在我就要给大家讲解第二个问题,我想也是很多厂商和经销商存在疑问的地方。

二、工程上采用的散热量与标准散热量的区别标准散热量是指进水温度95摄氏度,出水温度是70摄氏度,室内温度是18摄氏度,即温差△*64. 5摄氏度时的散热量。

而工程选用时的散热量是按工程提供的热媒条件来计算的散热量,现在一般工程条件为供水80摄氏度,回水60摄氏度,室内温度为20摄氏度,因此散热器Z\T二(80摄氏度+60摄氏度)4-2-20摄氏度二50摄氏度的散热量为工程上实际散热量。

因此,在对工程热工计算中必须按照工程上的散热量来进行计算。

在解释完上面的术语以后,下面我介绍一下采暖散热器的欧洲标准(EN442) o欧洲标准(EN442)是山欧洲标准化委员会/技术委员会CEN所编制.按照CEN内部条例,以下国家必须执行此标准,这些国家是:澳大利亚、比利时、丹麦、芬兰、法国、意大利、荷兰、西班牙、瑞典、英国等18个国家。

而欧洲标准(EN442) 的标准散热量与我国标准散热量是不同的,欧洲标准所确定的标准丄况为:进水温度80摄氏度,出水温度65摄氏度,室内温度20摄氏度,所对应的汁算温差AT二50摄氏度。

欧洲标准散热量是在温差二50摄氏度的散热量。

那么怎么计算散热器在不同温差下的散热量呢?散热量是散热器的一项重要技术参数,每一个散热器出厂时都标有标准散热量 (即AT =64.5摄氏度时的散热量)。

散热器设计的基本计算1.散热功率计算:散热器主要的功能是将设备产生的热量迅速散发出去。

在设计散热器时,首先需要计算散热功率,即设备需要散发的热量。

散热功率的计算公式为:Q=P×R其中,Q为散热功率,单位为W;P为设备的功率,单位为W;R为散热器的散热系数,单位为W/℃。

2.散热面积计算:散热面积是散热器的一个重要参数。

散热面积越大,散热器的散热效果越好。

散热面积的计算公式为:A=Q/(h×ΔT)其中,A为散热面积,单位为m²;Q为散热功率,单位为W;h为热对流换热系数,单位为W/(m²·℃);ΔT为设备的工作温度与环境温度之差,单位为℃。

3.散热器材料选择:散热器的材料也会影响其散热性能。

一般来说,散热器的材料应具有良好的导热性能和强度。

常用的散热器材料有铝、铜、铝合金等。

不同的材料具有不同的热传导系数,选择合适的材料可以提高散热器的散热效果。

4.热传导性能计算:热传导性能是指散热器材料的导热能力。

我们可以通过热阻来衡量热传导性能。

热阻的计算公式为:Rt=L/(k×A)其中,Rt为热阻,单位为℃/W;L为材料的长度,单位为m;k为材料的热导率,单位为W/(m·℃);A为散热器的截面面积,单位为m²。

5.散热器的结构设计:散热器的结构设计也是散热器设计的重要部分。

在结构设计时,需要考虑到散热面积的最大化和散热器的流体阻力。

通常,散热器的散热面积可以通过增加散热片的数量和密度来实现。

而流体阻力则可以通过优化散热片的形状和间距来降低。

总之,散热器的设计需要考虑到多个因素,包括散热功率、散热面积、材料选择、热传导性能和结构设计等。

通过合理的计算和设计,可以达到提高散热效果的目的。

1、范围2、散热器换热设计计算(理论)2. 1、发动机冷却水散热量2.2、冷却液循环量2.3、冷却空气需求量・・・.2.4、散热器正面积....2.5、散热器散热面积3、散热器换热设计计算(实际)3. 1、确定散热器结构3.2、冷却液侧换热系数的计算3.3、空气侧换热系数的计算3.4、百叶窗翅片风阻的计算.. 113.5、传热系数的计算113.6、管翅式交叉流换热器修正系数估算123. 7、温度校核13 4、现有冷却模块的性能曲线和风扇、水泵的匹配144.1、已知的数据、参数144.2、冷却模块和风扇的匹配154.3、液气温差的计算 (1)61、范日本规范规定了汽车散热器换热计算方法。

本规范适用于汽车散热器换热计算、选型。

2、散热器换热设计计算(理论)2.1、发动机冷却水散热量表1:发动机冷却水散热量若已告知发动机冷却系统数据单,则冷却系统散热量数据单(参考图1)为准。

冷却系统Cooling system图1:发动机冷却系统数据单2.2、冷却液循环量若已告知的发动机冷却系统数据单上有冷却液需求量,则Vw<V (数据单)时,满足冷却液需求量。

表2:冷却液需求量2.3、冷却空气需求量表3:冷却空气需求量2.4、散热器正面积表4:散热器正面积2.5、散热器散热面积表5:散热器散热面积3、散热器换热设计计算(实际)汽车散热器实际设计中,散热器外形边界(芯高、芯宽)、发动机参数(冷却液带走热量、冷却液流量、报警温度)、风扇参数(性能曲线)均已告知,在此基础上设计尽可能紧凑的散热器系统。

3.1、确定散热器结构由于现有常规结构汽车散热器均为管翅式交叉流散热器,故以下计算均为管翅式交叉流散热器换热计算。

3.2、冷却液侧换热系数的计算选择散热管类型、排布,确定散热管通水截面积A.散热管湿周长度P,得散热管水力直径①(m):d h =*(3. 1)散热管内冷却液平均流速ι⅛ (m/s):u fl =7⅛r(3. 2)hK为冷却水体积流量(m3∕s) , N为流道数量。

则以水管的水力直径为必特征长度的雷诺数R%dh为:Re岫=皿%(3.3) 判定Rehdh>2300,则散热管内流动状态为湍流。

v :运动粘度(Itf/s)散热管内的平均对流换热系数L使用Dittus-Boeletr公式Nu =0.023 Re08Pr o4hm hdh rrΛ(3.4)N% x k(3. 5)d hNu fw:努塞尔数(无量纲数)Pr:普朗特数(无量纲数)κ :导热系数(W∕ (m ∙ K))3.3、空气侧换热系数的计算汽车散热器空气侧一般为平行流百叶窗翅片,以下公式多为Webb提供的关于传热系数的关联式。

空气侧传热系数按以下方法计算。

图3.1芯体结构图3. 2空气侧翅片结构图3. 3翅片横剖面结构图3.4翅片传热计算分区示意图气侧换热系数的计算考虑到各部分的差别,分为四个部分,即气侧翅片两端区域、百叶窗区域、S1区域、S2区域(见图3.4)o图中Li:百叶窗开窗长度L p:百叶窗间距F d:芯体厚度(带宽)F p:翅片间距(半个波距)F lh:翅片料厚(=6)F h:翅片高度T w:散热管宽度θ :百叶窗角度(1) 计算散热器最小截面风速α为最小截面与迎风面之比,V为散热器迎面风速(m∕s)a=F h∖F p-F t MF lΛK∖F p∖(2)流动效率R的计算Fe* = 0.95(± 严F P≠ ooo∕ 2q√).34Re, = 828(_)180R4=kS匕式中,v :运动粘度(πf∕s)。

V,指空气运动粘度,按50C 查取,v c =17. 95×10-6 m 2∕s判断 如果Re> Re,否则(3)气侧翅片两端区域的换热计算λ F f -L 1Ar = ------------Fp~^ Kh1 Ar =--Ar结束⅛= 7.541(1-2.61Ar+4.97 Λr 2-5.119 Ar 3+2.702 Ar 4-0.548 Ar 5)^ heκ式中:κ :导热系数(W∕(m∙K)),空气 50℃时,κ=2. 83×10-2W∕(m∙ ℃) 气侧翅片两端区域的换热面积Ae :Ae = 2×F^F h -L l ) + (F p -F^Fe= ∕⅛* -37.17 xlO -,(Re ; - Re,),1L35(2J ∖V∙61(3.6)Dhe4A CV _ 4(F h - L l )(F p - F th )(3.7)Pe2(Fj+F 广风)如果Ar>l(4)、开窗区域的计算u 1 = u c ∙Fe —X % F p ∙ cos θ- F lh式中,κ :导热系数(W∕(m∙K)),空气 50℃时,κ=2. 83×10-2W∕(m∙ ℃)Pr :普朗特数(无量纲数),按50℃查取,Pr=0. 698 v :运动粘度(l∏2∕s)。

”指空气运动粘度,按50℃查取,v c =17, 95×10^6 m 2∕s雷诺数Re” =幺&V翅片效率的计算式中,H=F h ,即翅片高(5)si 区域的计算Re 人∙ si.vl 二A l = 2L ∣Lp(M+2)式中,N 为完整的百叶窗数目换热系数H L :hL0.664∙κ∙〃/ ∙ P,3v ∙ R 唠(3.9)tne =2heF'/所24 kfF th式中,k f :翅片材料导热率(3. 10)⅜ =式中,H=Fh,即翅片高(3. 15)(3. 16)式中,H=F h ,即翅片高(6)s2区域的计算A Λ.2=2∙Λ'2∙ΔI_ u c - s2Re. v1z 0.664ku c Pr 1熊 2 = --------- —vRe^翅片效率的计算一翅片效率的计算(3. 12)(3. 13)1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高式中,H=Fh,即翅片高(3. 15)(3. 16)翅片效率的计算一1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高式中,H=Fh,即翅片高(3. 15)(3. 16)翅片效率的计算一1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高式中,H=Fh,即翅片高(3. 15)(3. 16)翅片效率的计算一1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高式中,H=Fh,即翅片高(3. 15)(3. 16)翅片效率的计算一1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高式中,H=Fh,即翅片高(3. 15)(3. 16)翅片效率的计算一1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高式中,H=Fh,即翅片高(3. 15)(3. 16)翅片效率的计算一1 1—tanh(w, ∙a) 一cosh(∕w e a)s ∖nh(m e ∙a) + -^-s ∖n 2 Λ(w e ∙σ)∙tanh(77∕s J ------------ a ) fn e 也 叫 A 2 )翅片效率的计算(3. 12)(3. 13)式中,H=Fh,即翅片高式中,H=F h,即翅片高(6) s2区域的计算AΛ.2=2∙Λ'2∙ΔI_ u c- s2Re. v1z 0.664ku c Pr1熊 2 = --------- —vRe^式中,H=Fh,即翅片高翅片效率的计算一(3. 15)1 1—tanh(w, ∙a)一cosh(∕w e a)s∖nh(m e∙a) + -^-s∖n2Λ(w e∙σ)∙tanh(77∕s J ------------ a )fn e也叫 A 2 )(3. 16)式中,H=Fh,即翅片高。