喷淋蚀刻中不锈钢的侧蚀研究

- 格式:pdf

- 大小:205.56 KB

- 文档页数:4

刻蚀碳化模板注意事项

一、减少侧腐蚀

侧腐蚀易产生斜壁。

通常来说金属板在蚀刻液中的时间与侧蚀的程度成正比。

侧蚀严重影响产品精度,严重侧蚀易使得产品不合格。

当侧腐蚀降低时,蚀刻系数就高,蚀刻系数高表示产品精度合格率高。

二、提高板材表面蚀刻速率的均匀性

板材的正反面及其各个部位的蚀刻均匀是由钢板表面是否被蚀刻药水均匀覆盖决定的。

蚀刻时,正反板面的蚀刻速率是不同的。

一般来说,反面的蚀刻速度往往高于正面。

因为正面会有溶液堆积的情况,减弱了药水的反应。

可通过调整喷啉压力来解决这个问题。

不锈钢蚀刻技术引言人造木材由于具有色彩鲜艳、图案清晰和价格低廉等优点,而广泛应用于建筑装饰和家具等行业,制约人造木材生产的关键是模具板。

利用蚀刻方法能够在不锈钢模具上雕刻出各种花纹图案,提高所加工制件的装饰和美观性能。

在技术分为机械、化学和电化学方法等[1~4],其中化学蚀刻具有工艺简单、操作方便、精度高和生产成本低等优点,适合于批量生产,蚀刻深度为20~200μm。

化学蚀刻涉及材料科学、照相制版技术和金属腐蚀与防护等。

图纹膜的致密性、耐蚀性和耐热性尤为重要。

不锈钢抛光技术分为机械、化学和电化学抛光,其中化学抛光具有工艺简单、操作方便、投资少、生产成本低和适应性强等特点[5,6],化学抛光实际是不锈钢溶解和钝化两种过程相互竞争的结果,抛光质量不仅与不锈钢材质、加工方法、制品大小和结构以及表面状态等有关,而且还与溶液配方和抛光工艺参数有关。

化学抛光溶液分为王水型、硫酸型、磷酸型和醋酸-双氧水型等[7],为了改善和提高抛光质量而加入一定量添加剂,添加剂不锈钢化学抛光分为浸泡、喷淋和涂膏等,浸泡又分为高温、中温和室温抛光[9]。

目前,我国人造木材行业应用的模具板主要是从欧洲进口,不仅价格昂贵,而且修复困难,因此不锈钢模具板的国产化势在必行。

本文针对国产不锈钢板材,研究了化学蚀刻、化学抛光和电镀铬工艺参数。

1 实验1.1 各种溶液组成1)化学除油溶液1.2 工艺流程和工艺规范不锈钢工件→前处理(手工清理,去除毛刺和焊瘤等)→除油(70~80℃,除尽为止)→清洗→干燥→覆盖带有图纹的膜(应具有无孔、耐蚀和耐热)→化学蚀刻(45~50℃,蚀刻速度10~20μm/h)→清洗→脱膜→清洗→化学抛光(25~40℃,1~5h)→清洗→中和(25~40℃,1min)→清洗→电镀铬(阴极电流密度50~60a/dm2,55~60℃)→产品→保护处理→入库。

2 实验结果与讨论2.1 影响蚀刻的因素1) fecl3的质量浓度在蚀刻温度为50℃和盐酸为12ml/l条件下实验:a.fecl3质量浓度不仅影响蚀刻速度,而且影响蚀刻质量。

喷淋压力和蚀刻因子-回复喷淋压力和蚀刻因子是两个在工程和科学领域中经常讨论的概念。

喷淋压力是指在液体喷淋系统中液体喷射器的输出压力。

蚀刻因子是一个用于描述物质被流体冲刷或侵蚀的能力的参数。

本文将逐步回答关于喷淋压力和蚀刻因子的问题,并对它们在工程和科学研究中的应用进行探讨。

首先,我们从喷淋压力的定义和测量方法开始。

喷淋压力通常由液体喷射器的设计和操作确定。

液体喷射器可以通过不同的方式提供压力,如压缩空气、泵或重力。

在液体喷射器中,压力越高,液体的出口速度就越快。

因此,喷淋压力是影响液体喷射速度和液滴形成的关键因素之一。

喷淋压力对于许多领域的应用至关重要。

例如,在农业领域,喷洒农药或肥料时,喷淋压力可以决定液体覆盖的范围和均匀性。

在消防领域,喷淋压力是决定喷水灭火系统的效率的关键因素。

喷淋压力还在工业部门中起着重要作用,如汽车喷漆、清洁剂喷洒等。

接下来,让我们转向蚀刻因子的介绍和测量方法。

蚀刻因子是一个用于描述流体对物质侵蚀能力的参数。

通常,它可以通过测量物质在特定流体中的质量损失或体积损失来获得。

蚀刻因子与流体的速度和密度、物质的硬度和化学性质等因素密切相关。

蚀刻因子在许多工程和科学领域中都具有重要意义。

例如,在河流和海洋工程中,流体的侵蚀作用可能会对建筑物、河岸和海岸线等结构产生损害。

蚀刻因子的理解可以帮助工程师和科学家设计和构建更加耐久和可靠的结构。

在材料科学和化学工程领域,蚀刻因子对于研究材料的耐腐蚀性能和流体的化学反应有着重要的影响。

了解喷淋压力和蚀刻因子之间的关系也是非常有意义的。

喷淋压力越高,液体喷射速度就越快,这可能增加蚀刻因子。

在某些情况下,高喷淋压力可能会导致蚀刻问题,尤其是当液体喷射到易被腐蚀的物质表面时。

因此,在设计和操作喷淋系统时,需要综合考虑喷淋压力和蚀刻因子的影响。

总之,喷淋压力和蚀刻因子是工程和科学领域中的两个重要概念。

喷淋压力决定了液体喷射速度和液滴形成的方式,对农业、消防和工业等领域都有重要应用。

不锈钢蚀刻板是在不锈钢表面通过化学的方法,腐蚀出各种花纹图案。

以8K镜面板、拉丝板、喷砂板为底板,进行蚀刻处理后,对物体表面再进行深加工,不锈钢蚀刻板可进行局部的和纹,拉丝,嵌金,局部钛金等各式复杂工艺处理,不锈钢蚀刻板实现图案明暗相间,色彩绚丽的效果。

下面就让广德均瑞电子科技为您简单解析,希望可以帮助到您!

原理:利用三氯化铁的强氧化性,将不锈钢表面腐蚀,三价的铁元素变成比较稳定的二价铁元素;具体制作流程是:先在不锈钢表面涂上防腐蚀层,将需要保护的部分保护起来,将其放入喷洒三氯化铁的流水线上,腐蚀完毕就将防腐蚀层洗掉,形成花纹;

广德均瑞电子科技有限公司注册资金500万人民币,拥有不锈钢五金蚀刻加工独立法人环评资质,厂房面积2000平方米,6条不锈钢生产线,公司销售生产管理人员均超十年不锈钢蚀刻生产加工经验。

公司主要生产集成电路导线架;接地端子; 表面贴装零件(SMT)模板;精密线材布线钢板;编码器光栅;手机按键、RDIF天线、基板及金属配件;(VFD)栅网、陈列、支架;电极针(放电针);各类金属过滤网片/喇叭网片;眼镜框架;精密元器件掩模板;LCD背光模仁、钢版;显像管荫罩;电脑硬盘骨架;金属蚀刻发热片工艺等。

广德均瑞电子科技是以补强钢片为主打产品的蚀刻厂,ISO9001认证工厂,具有独立法人和环评资质,持有排污许可证的企业。

拥有6蚀刻加工生产线,免费提供FPC补强板工艺解决方案以及蚀刻行业资讯。

喷淋压力和蚀刻因子喷淋压力和蚀刻因子在工业生产中起着重要的作用。

在这篇文章中,我将详细介绍喷淋压力和蚀刻因子的概念、影响因素和作用。

喷淋压力是指喷淋系统中液体喷出的压力。

在各种工业应用中,喷淋系统广泛应用于冷却、清洗、润滑、熄灭火焰等方面。

在这些应用中,正确的喷淋压力对确保喷淋系统正常运行和良好的效果至关重要。

喷淋压力的选择应根据具体的应用需求进行。

一般来说,过高的喷淋压力会导致喷雾颗粒变大,降低喷淋效果;而过低的喷淋压力则无法达到预期的喷淋效果。

因此,合理选择喷淋压力对于提高喷淋效果和节省能源非常重要。

喷淋压力受多种因素影响。

首先是喷嘴的设计。

喷嘴是喷淋系统中最重要的元件之一,决定了喷淋压力和喷淋效果。

不同设计的喷嘴具有不同的喷淋角度和流量,从而影响喷淋压力。

其次是液体的流动速度。

流动速度越快,喷淋压力越高。

此外,管道尺寸、阀门设置、泵的选择等也会对喷淋压力产生影响。

除了喷淋压力,蚀刻因子也是工业生产中需要关注的重要参数。

蚀刻因子是指流体对工业设备表面造成的腐蚀和磨损的能力。

在工业生产中,流体通常含有酸、碱、溶解氧、盐等腐蚀性物质。

这些物质会对设备表面产生腐蚀和磨损,从而影响设备的寿命和性能。

影响蚀刻因子的因素很多,包括流体的pH值、温度、流速和悬浮物含量等。

pH值是一个反映流体酸碱性质的指标,过高或过低的pH值都会导致腐蚀。

温度是指流体的温度,过高的温度会加速腐蚀过程。

流速是指流体在管道中的流动速度,高流速会增加腐蚀程度。

悬浮物含量是指流体中悬浮在其中的颗粒物,这些颗粒物会对设备表面产生磨损。

为了减少蚀刻因子对设备的影响,可以采取一系列措施,如选择适合的材料、采用防腐涂层、加装过滤器等。

此外,定期检查和维护设备也是非常重要的,及时发现并修复设备表面的腐蚀和磨损问题。

综上所述,喷淋压力和蚀刻因子是工业生产中需要关注的两个重要参数。

合理选择喷淋压力和采取有效措施减少蚀刻因子对设备的影响,能提高工业生产的效率和设备的使用寿命。

不同酸性介质中不锈钢腐蚀行为及其机理研究随着工业发展和科技进步,不锈钢作为一种重要的金属材料在各个领域得到了广泛的应用。

然而,在特定的环境下,不锈钢仍然可能出现腐蚀现象,这对于保障其使用寿命和安全性提出了挑战。

酸性介质作为常见的腐蚀环境之一,对不锈钢的腐蚀行为带来了不可忽视的影响。

因此,对于不同酸性介质中不锈钢腐蚀行为及其机理的研究具有重要意义。

本文将对该主题展开探讨。

1. 不同酸性介质中不锈钢腐蚀行为的观察与分析不同酸性介质对不锈钢的腐蚀行为有着明显的差异。

我们可以通过实验观察和分析来揭示这种差异。

以盐酸、硫酸和硝酸为例,我们可以分别将不锈钢试样浸泡于这些酸性介质中,并观察其腐蚀情况。

通过观察试样表面的腐蚀程度、形貌变化以及质量损失情况,我们可以了解不同酸性介质对不锈钢腐蚀的影响程度,并找出差异的原因。

2. 不同酸性介质对不锈钢腐蚀机理的解析不同酸性介质中对不锈钢发生腐蚀的机理也有所不同。

以盐酸为例,其腐蚀机理主要涉及氯离子的存在和电极反应的过程。

而硫酸腐蚀则与酸性介质的酸度和铁离子的生成有关。

硝酸则会引起氧化反应,形成氧化铁,进而导致不锈钢的腐蚀。

深入研究不同酸性介质对不锈钢腐蚀机理的影响,有助于我们制定相应的腐蚀防护措施和材料设计原则。

3. 不锈钢腐蚀抑制技术在不同酸性介质中的应用不锈钢在特定的酸性介质中发生腐蚀后,我们可以采取一系列腐蚀抑制技术来延缓腐蚀过程。

例如,我们可以采用阳极保护技术,通过施加电流使得不锈钢表面形成保护膜,减缓其腐蚀速率。

此外,还可以运用物理覆盖层、化学缓蚀剂和阻挡膜等方法来降低酸性介质对不锈钢的腐蚀侵蚀。

这些腐蚀抑制技术的应用能够在很大程度上保护不锈钢材料的完整性和耐久性。

总结:通过对不同酸性介质中不锈钢腐蚀行为及其机理的研究,我们可以更深入了解酸性介质对不锈钢的影响,并能够制定相应的腐蚀防护策略。

在实际应用中,我们应选择合适的不锈钢材料,并结合环境条件采取恰当的腐蚀抑制措施,以提高不锈钢的使用寿命和安全性。

蚀刻过程中的侧蚀率1. 引言蚀刻是一种常用的微纳加工技术,广泛应用于集成电路、光学器件、微机电系统等领域。

在蚀刻过程中,侧蚀率是一个重要的参数,它描述了蚀刻剂在垂直方向上与水平方向上的差异。

本文将介绍蚀刻过程中的侧蚀率的定义、影响因素以及控制方法。

2. 侧蚀率的定义侧蚀率是指在蚀刻过程中,在垂直方向上被剥离的材料与水平方向上被剥离的材料之间的比例关系。

通常用一个百分比来表示,例如10%表示有10%的材料在垂直方向上被剥离,90%的材料在水平方向上被剥离。

侧蚀率越高,说明垂直方向上被剥离的材料越多,而水平方向上被剥离的材料越少。

3. 影响因素3.1 材料性质材料性质对侧蚀率有着重要影响。

不同材料的晶格结构、化学成分以及表面状态都会对蚀刻过程中的侧蚀率产生影响。

例如,晶格结构较紧密的材料通常具有较低的侧蚀率,而晶格结构较疏松的材料则具有较高的侧蚀率。

此外,材料的化学成分也会对侧蚀率产生影响,不同元素之间的化学反应速率不同,因此也会导致侧蚀率的差异。

3.2 蚀刻剂性质蚀刻剂是影响侧蚀率的另一个重要因素。

不同种类、浓度和温度的蚀刻剂都会对侧蚀率产生影响。

一般来说,浓度越高、温度越高、腐蚀性越强的蚀刻剂会导致更高的侧蚀率。

此外,不同种类的蚀刻剂对于不同材料也会有不同程度的侧蚀效应。

3.3 蚀刻条件除了材料性质和蚀刻剂性质外,其他一些实验条件也可能对侧蚀率产生影响。

例如,蚀刻时间、蚀刻速度、搅拌方式等都可能对侧蚀率产生一定的影响。

通常情况下,蚀刻时间越长、蚀刻速度越快,侧蚀率也会相应增加。

4. 侧蚀率的控制方法由于侧蚀率对于一些微纳加工应用来说是一个不可忽视的问题,因此研究人员提出了许多方法来控制侧蚀率。

4.1 掩模设计通过优化掩模设计可以有效地控制侧蚀率。

例如,在掩模边缘处增加一层保护层,可以减少边缘处的侧蚀。

此外,还可以通过调整掩模孔径大小、形状等参数来实现对侧蚀率的控制。

4.2 控制腐蚀剂浓度和温度调整腐蚀剂浓度和温度也是一种常用的方法来控制侧蚀率。

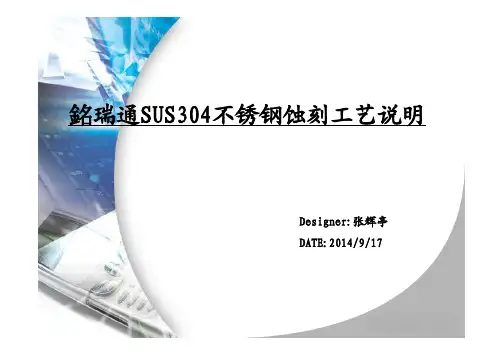

銘瑞通SUS304不锈钢蚀刻工艺说明Designer:张辉亭DATE:2014/9/17SUS304不锈钢蚀刻背胶工艺流程清洗清洗开料预烤曝光显影检验蚀刻脱模清洗烘干检验贴胶压合拆废料检验包装出货开料1.开料前检验钢片原材料有无擦花、刮伤、折角、并弯折钢片有无弹性,以检验钢片韧性及硬度是否合格.2.用卡尺测量钢片厚度,看是否与流转单上所要求厚度一致.3.开料尺寸公差控制在±1mm内,要求在裁切时需一次裁断,裁切后钢片边缘不能有卷边,毛刺等现象.4.开料时需戴厚棉手套操作,避免被钢片边缘割伤.5.开料钢片时规定专用剪床开料,每次开料前后对剪床各部件加以擦拭,打油,每2个月对剪床刀口进行一次抛光.清洗1.钢片来料如有油渍,污垢等不良,需浸泡浓度10﹪碱性除油剂30min2.双面磨板,速度2.0m/min 厚度0.1-0.15mm,磨刷压力2.5-2.7A,厚度为0.2-0.25mm磨刷压力2.3-2.5A,烘干温度85±3℃3.清洗时不能过酸性除油,微蚀等一切呈酸性物质涂布 固化1.用湿膜丝印,湿膜不可以加开油水,保证湿膜丝印性能,油墨不可过期使用2.采用双面涂布机涂布,用猪笼架插架避免板面划伤。

3.丝印后静止10min,方可烘烤,烘烤第一面80℃ 20min,4.注意插架时避免擦花油墨,涂布时不可污染钢片表面,注意台面清洁,不能用洗网水清洁台面,台面不能贴任何胶带和异物导致蚀刻后造成板面凹坑不良。

曝光1.曝光前先检查菲林版本或型号有无出错,如有异形钢片菲林(单PCS过大或者拼板不规则)通知工程确认2.对底片时对准菲林四周阴阳盘夹边,烫底片时至少保证烫点离阴阳焊盘至少5mm3.夹边时夹条需采用与生产钢片相等厚度的FR4或PET夹边.如菲林是生产0.2mm的钢片就用0.2mm的FR4或PET夹边4.生产时每生产5PNL必须检查一次菲林,查看菲林四周阴阳PAD有无透光偏位,菲林有无擦花5.曝光擦气时需真空延时5秒后才可擦气,以防止曝光不良,曝光能量设定为8-9格显影1显影时用Na2CO3显影机显影,温度30±2℃,浓度1±0.1% ,速度1.2-1.4m/min2.显影后水洗须充分,接板时用猪笼架插架,插架时注意插花板面同显影速度80-90℃热风干5此处行辘、吸水同显影速度45-50℃冷风干3每次更换槽清洁缸体每天更换同显影速度常温1.0-1.5H 2O 150L 水洗(×4)210.5~11.5pH值每次更换槽清洁缸体正常生产时1天换槽一次浓度每班两次温度压力每4小时一次见附表30±21.5-2.01.0±0.2%Na 2CO 3900L显影1备注更换周期检查频率传送速度(m/min)温度(℃)喷淋压力(kg/cm 2)控制范围药水名称体积缸名序号蚀刻1.蚀刻时先做好首板,用体视镜检查边和孔的侧蚀情况,以边缘油墨下面看不到钢材为宜,且保证单pcs及单条都不掉缸,以首板情况取最佳蚀刻速度2.蚀刻成型时放板不可放置太密,且板与板之间距离需≥10cm(以防止卡板及蚀刻不均匀)3.连续蚀刻时水洗段必须每20MIN更换一次循环水洗或改用溢流水洗4.未蚀刻成型的钢片和已经蚀刻成型的钢片必须存放在干净的清水里,且存放时间不可超过4H蚀刻药水管控35 g/L30-40g/L 铜离子3g/L2-4 g/L 二价铁190g/L180-200 g/L 三价铁 2.5 N2-3 N 酸当量 1.35 g/cm 31.30-1.40 g/cm 3比重55℃50-60℃温度最佳值范围控制项目脱模烘干1.将蚀刻成型的钢片插架浸泡在浓度20% ,温度65℃的NaOH里面,时间8分钟2.浸泡好用清水冲洗干净,如板面残留雾状油墨洗不掉,需将钢片过蚀刻后退膜机,速度3.0m/min3.清洗退膜干净的钢片必须在2H内烘干,烘干及清洗时不可接触呈酸性的物质,烘干后用干净的白纸叠放贴胶 压合 检验出货1.将切割好的胶纸排好废料使用专用治具用烙铁在废料区域假贴.2.使用气动压机压合产品温度120±5 ℃预压压力10±10kg/c㎡预压时间3S 成压压力100±10kg/c㎡ 成压时间5S3.压合后的成品防止在成品放置区降温后撕去背面离型纸,检验拆废料4.检验OK后包装贴相关标签出货。

专题报告不锈钢腐蚀评价技术研究及其应用李劲,邓博,蒋益明(复旦大学材料科学系,上海200433)摘要:为了满足我国不锈钢产品设计、热处理与加工工艺的确定与优化、焊接工艺和焊缝质量评定、服役适用性评价等方面的需求,在实现不锈钢各类局部腐蚀(点蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀)常规评价技术的基础上,建立了超316级别不锈钢腐蚀的系统评价技术。

本文介绍的是复旦大学材料科学系近来实现的一批主要技术及其应用实例。

包括:(1)临界点蚀温度(CPT)和微蚀坑控制技术两类方法;(2)双相不锈钢固溶处理温度范围中合金元素在两相间分配效果的评价;(3)奥氏体不锈钢电化学动电位再活化(EPR)评价技术在双相不锈钢晶间腐蚀评价中的拓展;(4)中低温处理中的二次相析出规律与对应点蚀、晶间腐蚀敏感性的评定;(5)交流阻抗技术在复杂组织晶间腐蚀敏感性评价中的应用;(6)缝隙腐蚀临界温度测量技术及其应用。

关键词:不锈钢;局部腐蚀;临界点蚀温度;电化学动电位再活化;交流阻抗中图分类号:T G174文献标识码:A文章编号:1005-748X(2009)09-0595-09Investigation and Applications of Corrosion Evaluating Technologies for Stainless SteelsLI Jin,DENG Bo,JIANG Y-i ming(Depar tment o f M ater ials Science,Fudan U niver sity,Shang ha i200433,China)Abstract:F or meeting the r equirements of pr oduct design,o ptimization of heat treatment and ho t wo rking pro cess, welding technolog y and subsequent evaluation of w eldment quality,as w ell as assessment o f serv ice applicability for different kinds of stainless steels,some evaluation technolog ies fo r stainless st eels hav e been established in co mbinat ion with the o rdinary test ing standar ds fo r localized co rro sion,such as pitting cor ro sion,cr evice co rro sion, interg ranular co rr osion and str ess cor ro sion cracking.T he pr esent paper summar izes the main measur ement techno lo gies and their applications.T he co ntents are as follow s:(1)to establish the crit ical pitting temperature(CP T)measur ement and the technolog y for micro-pit co nt ro l;(2)to check o ut the partitio ning behavior of allo ying elements betw een ferr ite and austenite dur ing so lutio n treatment of duplex stainless steels at differ ent annea ling temper atur es(1000-1300e);(3)to a pply the no n-destructiv e electro chemical po lar ization r eactivatio n(EPR)or ig inally desig ned for austenite stainless steels to a ser ies of duplex stainless steels;(4)to clarify the r elationship bet ween the pr ecipitatio n kinetics o f secondary phase induced by lo wer temper atur e t reatment(300-1000e)and the associated pitting and int er g ranular cor ro sion o f sta inless st eels;(5)to apply the electr ochemical impedance spectro sco py(EIS)technolog y t o assessing t he interg ranular co rr osio n behavio r in complex microstr uctures;(6)to found the cr evice cor rosio n temperatur e(CCT)metho d and its application.Key words:stainless steel;localized cor rosio n;cr itical pitting temper ature(CP T);electro chemical polarizatio n reactiv ation(EP R);electr ochemica l impedance spectro sco py(EIS)0引言依据配方、组织与环境用途的不同,目前使用的不锈钢品种多达数百种。

不锈钢蚀刻技术引言人造木材由于具有色彩鲜艳、图案清晰和价格低廉等优点,而广泛应用于建筑装饰和家具等行业,制约人造木材生产的关键是模具板。

利用蚀刻方法能够在不锈钢模具上雕刻出各种花纹图案,提高所加工制件的装饰和美观性能。

在技术分为机械、化学和电化学方法等[1~4],其中化学蚀刻具有工艺简单、操作方便、精度高和生产成本低等优点,适合于批量生产,蚀刻深度为20~200μm。

化学蚀刻涉及材料科学、照相制版技术和金属腐蚀与防护等。

图纹膜的致密性、耐蚀性和耐热性尤为重要。

不锈钢抛光技术分为机械、化学和电化学抛光,其中化学抛光具有工艺简单、操作方便、投资少、生产成本低和适应性强等特点[5,6],化学抛光实际是不锈钢溶解和钝化两种过程相互竞争的结果,抛光质量不仅与不锈钢材质、加工方法、制品大小和结构以及表面状态等有关,而且还与溶液配方和抛光工艺参数有关。

化学抛光溶液分为王水型、硫酸型、磷酸型和醋酸-双氧水型等[7],为了改善和提高抛光质量而加入一定量添加剂,添加剂不锈钢化学抛光分为浸泡、喷淋和涂膏等,浸泡又分为高温、中温和室温抛光[9]。

目前,我国人造木材行业应用的模具板主要是从欧洲进口,不仅价格昂贵,而且修复困难,因此不锈钢模具板的国产化势在必行。

本文针对国产不锈钢板材,研究了化学蚀刻、化学抛光和电镀铬工艺参数。

1 实验1.1 各种溶液组成1)化学除油溶液1.2 工艺流程和工艺规范不锈钢工件→前处理(手工清理,去除毛刺和焊瘤等)→除油(70~80℃,除尽为止)→清洗→干燥→覆盖带有图纹的膜(应具有无孔、耐蚀和耐热)→化学蚀刻(45~50℃,蚀刻速度10~20μm/h)→清洗→脱膜→清洗→化学抛光(25~40℃,1~5h)→清洗→中和(25~40℃,1min)→清洗→电镀铬(阴极电流密度50~60a/dm2,55~60℃)→产品→保护处理→入库。

2 实验结果与讨论2.1 影响蚀刻的因素1) fecl3的质量浓度在蚀刻温度为50℃和盐酸为12ml/l条件下实验:a.fecl3质量浓度不仅影响蚀刻速度,而且影响蚀刻质量。

304不锈钢点蚀行为的电化学阻抗谱研究304Stainless Steel Pitting Behavior by Means ofElectrochemical Impedance Spectroscopy杜 楠,叶 超,田文明,赵 晴(南昌航空大学轻合金加工科学与技术国防重点学科实验室,南昌330063)DU Nan,YE Chao,TIAN Wen-ming,ZHAO Qing(National Defense Key Discipline Laboratory of Light Alloy Processing Science andTechnology Institute,Nanchang Hangkong University,Nanchang 330063,China)摘要:综合运用动电位电化学阻抗谱(DEIS)和时间扫描模式下的电化学阻抗谱(TSEIS)研究了304不锈钢在3.5%(质量分数)NaCl溶液中的点蚀行为。

DEIS的结果表明,在比点蚀电位0.15V负得多的电位0.02V下,亚稳态点蚀就已经开始,并且亚稳态蚀孔的产生与再钝化是随机的,DEIS测试得到的稳态点蚀电位比动电位极化法得到的点蚀破裂电位要负0.05V。

TSEIS的结果表明,只有在钝化膜减薄到一定程度后,点蚀的形核才能发生。

通过对等效电路中元件参数的分析,揭示了点蚀发展过程中双电层和钝化膜结构的变化特点。

关键词:304不锈钢;点蚀;动电位电化学阻抗谱;时间扫描电化学阻抗谱doi:10.11868/j.issn.1001-4381.2014.06.013中图分类号:TG174.3 文献标识码:A 文章编号:1001-4381(2014)06-0068-06Abstract:Pitting behavior of 304stainless steel in 3.5%(mass fraction)NaCl solution was investiga-ted by dynamic potential electrochemical impedance spectroscopy(DEIS)and time scan electrochemi-cal impedance spectroscopy(TSEIS).The results of DEIS show that metastable pits emerge at the po-tential(0.02V)which is more negative than the pitting potential(0.15V),and the generation andpassivation of metastable pits are stochastic.The steady pitting potential which got from DEIS is neg-ative than breakdown potential which got from dynamic potential polarization by 0.05V.The resultsof TSEIS indicate that pitting nucleation can happen just when the thickness of passivation film hasbeen reduced to some extent.It reveals the characteristics of the structure of electric double layer andpassivation film by analyzing element parameter of the equivalent circuit.Key words:304stainless steel;pitting;dynamic potential electrochemical impedance spectroscopy;timescan electrochemical impedance spectroscopy 不锈钢具有良好的加工成型性能以及良好的耐腐蚀及抗氧化性能,因此在航空航天领域得到了较为广泛的应用。

表面技术第52卷第7期表面强化技术基于压痕理论的超高压射流喷射强化304钢表面特性研究吴仪政a,b,胡锦程a,b,傅亦饶a,文晓婷a,b,张天一a,b,王晓川a,b(武汉大学a.动力与机械学院b.水射流理论与新技术湖北省重点实验室,武汉 430072)摘要:目的高压纯水射流喷射冲击金属表面可以提高材料的力学性能,延长其使用寿命,研究射流喷射过程中金属表面特性有助于掌握关键影响参数,为工业应用提供支撑。

方法基于压痕断裂理论推导纯水射流喷射强化金属表面压痕方程式,采用数值模拟进行验证,并使用扫描电子显微镜、三维轮廓仪、显微硬度计及μsoft analysis软件对射流冲击强化后的304钢进行试验分析,采用单因素法及正交试验法考察超高压水射流压强、靶距和横移速度3个因素对射流冲击强化304钢微观特性及表面质量的影响规律。

结果在水射流冲击强化304钢表面的过程中,压痕深度与射流压强及靶距直接相关,射流冲击可以有效改善金属表层微结构及应力分布,其强化层与剥落层的分界不明显,材料表面的微观形貌在射流压强改变时变化最大。

结论高压纯水射流对304钢的表面强化效果显著,但过高的射流能量会对材料表面造成严重的剔除效果。

3个因素对表面粗糙度影响的主次顺序为:射流压强、靶距、横移速度,对表面硬度影响的主次顺序为:射流压强、靶距、横移速度。

关键词:纯水射流;304钢;金属表面强化;压痕理论;微观形貌;表面粗糙度中图分类号:TG668 文献标识码:A 文章编号:1001-3660(2023)07-0406-11DOI:10.16490/ki.issn.1001-3660.2023.07.037Surface Characteristic of 304 Steel after Ultra-high PressureJet Peening Based on Indentation TheoryWU Yi-zheng a,b, HU Jin-cheng a,b, FU Yi-rao a, WEN Xiao-ting a,b,ZHANG Tian-yi a,b, WANG Xiao-chuan a,b(a. School of Power and Mechanical Engineering, b. Hubei Key Laboratory of WaterjetTheory and New Technology, Wuhan University, Wuhan 430072, China)ABSTRACT: Using high pressure water jet to impact the metal surface can make the mechanical properties of the material better and increase its service time. The analysis on properties of the metal surface during the jet peening can assist to grasp the收稿日期:2022–06–16;修订日期:2022–10–26Received:2022-06-16;Revised:2022-10-26基金项目:国家自然科学基金(52074194)Fund:National Natural Science Foundation of China (52074194)作者简介:吴仪政(2000—),男,硕士生,主要研究方向为射流技术和多相流理论。

不锈钢受水滴腐蚀的机理一种EADS创新工厂,巴斯德街12号,地址:92400 Suresnes,法国b 法国伯爵·塞德克斯(UTBM),法国普罗旺斯地区lesProcédés和les Surfaces练习场和研究所,地址:90010C 法国系统科学与工程技术实验室的查尔斯·德劳内研究所(UTT),安特内·德Nogent-52,上等香槟技术大学,52800诺廷,法国强调•已经研究了奥氏体和马氏体不锈钢的雨水侵蚀。

•比较了实验室样品和使用中的腐蚀件。

•工作硬化,疲劳裂纹的萌生和增长已被确定为不锈钢雨水侵蚀的主要机理。

抽象我们的研究涉及与航空工业有关的金属雨水侵蚀。

借助于脉冲式水射流装置,已评估了AISI301和MLX17(分别为奥氏体和马氏体不锈钢)的耐蚀性。

此外,由于使用了硬轧板,因此可以评估硬度的影响。

腐蚀测试是对每种材料进行1000万次冲击,冲击速度为225 m / s,以获得足够的磨损量。

通过每百万次冲击停止测试来评估动力学,可以使用快速精密的树脂来复制缺陷。

为了进行比较,已对使用中的腐蚀样品进行了分析。

最后,硬质奥氏体不锈钢表现出测试材料中最佳的耐蚀性,因为耐蚀性随加工硬化而增加。

尽管机械性能更好,但样品MLX17的抗性不如硬质AISI301。

这是由于马氏体比奥氏体更脆。

对测试样品的表面观察表明,与在役中观察到的相似,晶粒间裂纹和疲劳缺陷也存在。

最后,腐蚀机理包括塑性变形,加工硬化,裂纹的产生和扩展,最后是疲劳剥落。

关键词液体冲击侵蚀不锈钢表面分析3D轮廓仪旋转臂和喷水雨蚀测试设备的液体撞击结果比较利默里克大学,机械,航空和生物医学工程系,爱尔兰利默里克b EADS创新工厂,金属技术和表面工程,81663慕尼黑,德国抽象利默里克大学已设计,开发和调试了实验室规模的旋风雨淋试验台(WARER)。

该设备的冲击速度为178 ms -1,降雨速率为25.4 mm h -1。

侧蚀的工程问题

在蚀刻加工的工艺中,除不经任何防蚀处理的整体蚀刻方法外,都必须要注意防蚀层下蚀刻的“蔓延”问题,也就是我们常说的侧腐蚀。

侧腐蚀的大小直接关系到图文的精度和蚀刻线条的极限尺寸。

通常把防蚀层下的水平方向的蚀刻宽度A称为侧蚀量,侧蚀量A与蚀刻深度H的比值就是侧蚀率F:

F=A/H式中:A为侧蚀刻量(mm),H为蚀刻深度(mm);F为侧蚀刻率或腐蚀因素,用以表示不同条件下侧蚀刻量与蚀刻深度之间的关系。

以上有关圆弧R的大小受蚀刻深度,被蚀刻窗口的最小宽度与蚀刻深度的比值、蚀刻液的组成、蚀刻方法及材料种类等的影响较大。

侧蚀刻的量决定了化学蚀刻的精度,侧蚀量越小,加工的精度越高,适用的范围就越宽,反之,加工的精度低,适用范围小。

侧蚀量的大小主要受金属材料的影响,在常用的几种金属材料中,以铜的侧蚀量最小,铝的侧蚀量最大。

选择更为优越的蚀刻剂,虽然蚀刻的速度提高并不明显,但的确可改善金属蚀刻加工的侧蚀量。

不锈钢刻蚀【摘要】本文依据工业生产原理,设计了新的能处理较大面积工件的化学刻蚀装置,研究了实验室条件下对不锈钢进行图纹装饰的方法和工艺。

通过上感光材料、感光、刻蚀、上色等工艺实现了不锈钢的图案刻蚀,成功地制作出一批作品。

【关键词】图纹装饰,不锈钢板,感光材料,刻蚀。

Etching on Stainless Steel SheetZhao Libing Chen Peixian Li Jiahang Long Jieming Wang Junxia Liu Chang Zhang Zhijun Liu Xiaofang Lu Yujing Xie Guangbin Lü Xueyi(Class 99, School of Chemistry and Chemical Engineering, Sun Yat-Sen University,Guangzhou 510275, China)Supervisor: Fang Beilong and Chen Liuping【Abstract】This paper reported the method and technology for the decorative patterns on stainless steel sheet under the lab’s condition based on the principle of industrial production, and a new apparatus for chemical etching stainless steel sheet of relative large areas is designed. The technical procedures includes painting sensitive material, sensitization, Etching, coloring etc. process. A number of products with various pattern and characters.【Keywords】Pattern decoration, Stainless steel sheet, Sensitive material, Etching.一、引言不锈钢具有很高的力学强度、硬度、耐磨性、耐蚀性以及易于加工等优良性质,随着其图纹装饰加工工艺的发展和成熟,在各个领域中的应用日益扩大,如在招牌制作、仪器设备表面图文刻印、制造印刷用的金属字板、在机械加工较为困难的薄板或薄片零件(电子线路板、金属网板的小孔以及光栅)等器件上制造出复杂的图形或文字]2,1[。