堆取料机结构及工作原理培训

- 格式:ppt

- 大小:11.89 MB

- 文档页数:40

堆取料机工作原理堆取料机是一种广泛应用于港口、码头、钢铁厂和发电厂等场所的物料处理设备。

它主要用于将散状物料从一个地方堆放在另一个地方,或者从多个地方收集起来并集中存放。

以下是堆取料机的工作原理:堆料部分:堆料部分通常包括一个可以旋转的悬臂和一组物料输送装置。

当堆料机开始堆料时,悬臂会首先将物料从堆场中取出,然后通过物料输送装置将物料输送到指定的堆料区域。

在输送过程中,物料一般会经过一个带式输送机或链式输送机,最终被输送到堆料区域的顶部。

取料部分:取料部分通常包括一个可以伸缩的刮板和一组支撑装置。

当取料机开始取料时,刮板会从堆料区域的顶部开始向下刮取物料,并将物料收集到一个中转料仓中。

支撑装置的作用是在刮板取料时保持整个设备的稳定性和安全性。

物料输送系统:在堆取料机中,物料输送系统是一个非常重要的组成部分。

它通常包括一个或多个输送带或链式输送机,用于将物料从堆场或中转料仓输送到指定的目的地。

根据不同的需求和物料特性,输送系统可以设计成水平或倾斜的形式,也可以进行多方向的转换。

控制系统:堆取料机的控制系统包括一个电气控制系统和一个自动化控制系统。

电气控制系统主要用于控制设备的运行、停止、速度和位置等参数。

自动化控制系统则用于实现对物料输送系统、悬臂、刮板等设备的精确控制,从而实现自动化操作和高效作业。

安全保护装置:为了确保堆取料机的安全运行,通常会设置一些安全保护装置,如超载保护、防滑保护、紧急停机等装置。

这些装置可以及时检测到设备运行中的异常情况,并及时采取相应的保护措施,确保设备和人员的安全。

总之,堆取料机是一种高效、灵活的物料处理设备,在许多工业领域中都得到了广泛应用。

其工作原理主要基于对物料的堆放和取用,通过一系列机械装置实现对物料的精确控制和高效操作。

在使用和维护过程中,应了解设备的原理和特点,根据实际需求进行合理的操作和维护保养。

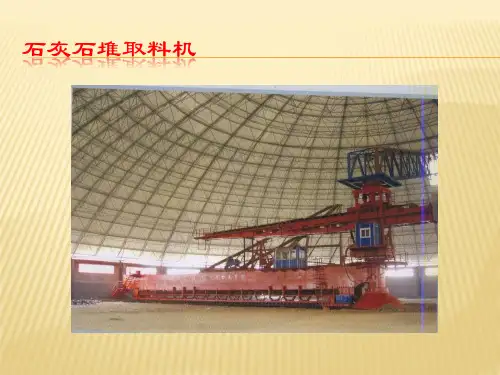

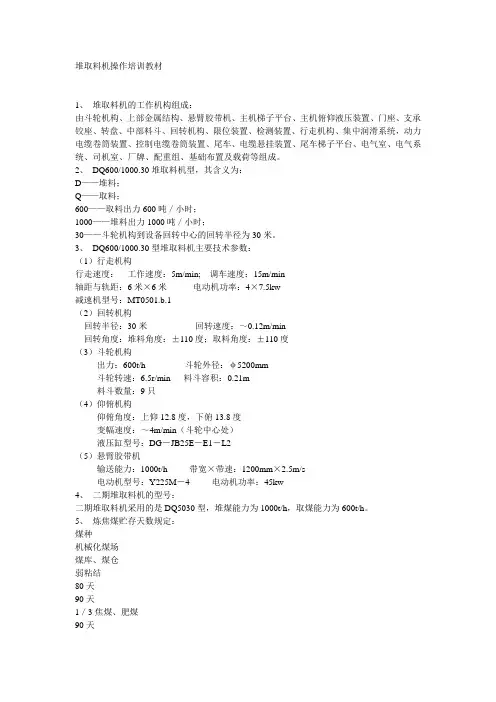

堆取料机操作培训教材1、堆取料机的工作机构组成:由斗轮机构、上部金属结构、悬臂胶带机、主机梯子平台、主机俯仰液压装置、门座、支承铰座、转盘、中部料斗、回转机构、限位装置、检测装置、行走机构、集中润滑系统,动力电缆卷筒装置、控制电缆卷筒装置、尾车、电缆悬挂装置、尾车梯子平台、电气室、电气系统、司机室、厂牌、配重组、基础布置及载荷等组成。

2、DQ600/1000.30堆取料机型,其含义为:D——堆料;Q——取料;600——取料出力600吨/小时;1000——堆料出力1000吨/小时;30——斗轮机构到设备回转中心的回转半径为30米。

3、DQ600/1000.30型堆取料机主要技术参数:(1)行走机构行走速度:工作速度:5m/min; 调车速度:15m/min轴距与轨距:6米×6米电动机功率:4×7.5kw减速机型号:MT0501.b.1(2)回转机构回转半径:30米回转速度:~0.12m/min回转角度:堆料角度:±110度;取料角度:±110度(3)斗轮机构出力:600t/h 斗轮外径:φ5200mm斗轮转速:6.5r/min 料斗容积:0.21m料斗数量:9只(4)仰俯机构仰俯角度:上仰12.8度,下俯13.8度变幅速度:~4m/min(斗轮中心处)液压缸型号:DG-JB25E-E1-L2(5)悬臂胶带机输送能力:1000t/h 带宽×带速:1200mm×2.5m/s电动机型号:Y225M-4 电动机功率:45kw4、二期堆取料机的型号:二期堆取料机采用的是DQ5030型,堆煤能力为1000t/h,取煤能力为600t/h。

5、炼焦煤贮存天数规定:煤种机械化煤场煤库、煤仓弱粘结80天90天1/3焦煤、肥煤90天100天焦煤、瘦煤120天120天6、堆取料机安全使用规则(1) 严禁超越规定的堆、取料能力,仰俯角度范围,回转角度范围等其他限位所控制的范围进行工作。

堆取料机工作原理堆取料机是一种用于堆场作业的物料搬运设备,其工作原理主要包括机械传动系统、液压系统、控制系统和工作装置等几个方面。

下面将详细介绍堆取料机的工作原理。

首先,堆取料机的机械传动系统是其工作的基础。

机械传动系统由发动机、变速箱、传动轴、行走轮等组成,通过发动机提供的动力,经过变速箱和传动轴传递到行走轮,驱动堆取料机在堆场内灵活移动。

在工作过程中,机械传动系统能够保证堆取料机具有足够的牵引力和行驶速度,从而能够快速、高效地完成物料的搬运任务。

其次,堆取料机的液压系统是实现各项工作功能的关键。

液压系统包括液压泵、液压缸、液压管路、液压阀等部件,通过液压油的压力和流量来实现堆取料机的起升、倾斜、回转等动作。

在工作过程中,液压系统能够提供足够的动力和精准的控制,使得堆取料机能够准确地完成物料的取放和堆垛操作。

另外,堆取料机的控制系统是其工作的智能核心。

控制系统包括传感器、控制器、执行机构等部件,通过对各项工作参数的监测和调节,实现堆取料机的自动化操作。

在工作过程中,控制系统能够实现堆取料机的自动导航、自动堆垛、自动装卸等功能,大大提高了作业效率和安全性。

最后,堆取料机的工作装置是其完成物料搬运任务的关键。

工作装置包括起重机构、夹具、输送带等部件,通过各种工作装置的协调配合,实现对不同类型、不同规格物料的取放和堆垛。

在工作过程中,工作装置能够根据作业需求,灵活、高效地完成各项搬运任务。

综上所述,堆取料机的工作原理主要包括机械传动系统、液压系统、控制系统和工作装置等几个方面。

通过这些系统的协调配合,堆取料机能够实现高效、精准的物料搬运作业,为堆场作业提供了重要的技术支持。

堆取料机结构及工作原理培训前言随着物流行业的不断发展,名称奇特的物流设备开始出现在我们的视野中。

其中一种叫做堆取料机,只需轻响几下按钮就可以方便地进行存货、取货、转移等操作,不仅在加速物流业的发展,同时也极大的方便了我们的生活。

在本文中,我们将会对堆取料机的结构和工作原理进行详细的介绍。

一、堆取料机的结构1. 底盘底盘是堆取料机的基础组件,它负责承载各组件和货物。

底盘通常由钢板制成,表面经过大功率冲剪机器的加工与弯折后,然后经过喷涂或镀锌等方法防止地面及天气对钢材的氧化。

底盘的强度和稳定性非常重要,确保了堆取料的安全运行和操作的稳定性。

2. 控制器控制器是堆取料机的核心组件,它根据操作者的指令来控制车辆的运动轨迹和有关设备的操作。

现代的控制器通常有微型计算机、传感器和行进控制装置等元件组成,通过这些装置发挥的作用使堆取料机的操作更加准确、精湛。

3. 叉臂顾名思义,叉臂就是容器之间用来托运货物的臂状结构,负责将货物从一个位置转移到另一个需要将货物放置的位置。

叉臂的强度和耐用性对堆取料机的操作和运行稳定性也很重要。

4. 固定架固定架是支撑叉臂和衬板的重要部件。

固定架是维护堆取料机中其它部件的重要支撑,它的位置一般在桶体的上方,但与控制器和底盘相连通常更牢固。

5. 衬板堆取料机的最后一个组成部分是衬板,它是固定架下的工作面,也是搬运货物可靠地进行的平台。

衬板也负责支撑货物和叉臂,确保顺利的物流操作。

二、堆取料机的工作原理堆取料机的工作原理与传统物流设备有着很大的不同。

在控制器的指令下,堆取料机由底盘移动到货物位置。

叉臂从堆放区出去接货,在取货后叉臂抬高,然后向另一个需要存放货品的区域移动。

叉臂移到所需位置后就把货物扔进桶内。

储存和提取货物的过程可以进行无数次,令物流操作更加高效和便捷。

总结本文对堆取料机的结构和工作原理进行了详细的介绍。

要注意的是,这种设备具有很高的安全性和稳定性,这一点也是我们在使用堆取料机时需要特别注意的问题。

堆取料机工作原理以堆取料机工作原理为标题,我们将详细介绍堆取料机的工作原理及其应用。

一、堆取料机的定义堆取料机是一种自动化物料搬运设备,常用于工厂、仓库等场所,用于堆料、取料和运输。

它通过机械臂、传感器和控制系统实现自动化操作,提高了生产效率和物流运输的效率。

二、堆取料机的工作原理堆取料机的工作原理可以简单概括为以下几个步骤:1. 传感器检测:堆取料机首先通过激光传感器或摄像头等设备检测周围环境和物料堆放情况,获取必要的信息。

这些传感器能够精确测量距离和位置,确保机器能够准确地定位和操作。

2. 路径规划:基于传感器获取的数据,控制系统会根据预设的路径规划算法确定堆取料机的运动轨迹。

路径规划需要考虑到物料的位置、堆积情况、机器的运动能力等多个因素,以确保机器能够安全、高效地完成任务。

3. 机械臂操作:堆取料机的机械臂是核心部件之一,它通过电机和传动装置实现多轴运动。

机械臂根据路径规划算法的指令,准确地定位和抓取目标物料。

机械臂通常由多个关节组成,可以实现复杂的动作,如旋转、伸缩和抓取等。

4. 物料堆放:当机械臂抓取到目标物料后,堆取料机会将物料按照预定的堆放位置进行堆放。

这需要机械臂精确控制物料的位置和姿态,以确保物料的稳定性和安全性。

5. 运输和放置:堆取料机通常还具备物料运输和放置的功能。

它可以将堆放好的物料运输到指定位置,并按照需求进行放置。

这需要机械臂具备足够的运动能力和精确度,以确保物料的准确运输和放置。

三、堆取料机的应用堆取料机的工作原理使其在多个领域有着广泛的应用。

以下是几个常见的应用场景:1. 工厂生产线:在工厂生产线上,堆取料机可以自动完成物料的堆放、取料和运输,取代了传统的人工操作。

它可以大幅度提高生产效率和产品质量,减少人力成本。

2. 仓储物流:在仓储物流领域,堆取料机可以实现货物的高效堆放和取货。

它可以根据仓库中的物料堆放情况,自动规划路径和执行操作,大大提高了仓储效率和准确性。

堆料机工作原理堆料机主要由悬臂部分、行走机构、液压系统、来料车、轨道部分、电缆坑、动力电缆卷盘、控制电缆卷盘、限位开关装置等组成。

一、悬臂部分悬臂架由两个变截面的工字型梁构成,横向用钢板连接成整体,工字型梁采位置来架的下部。

为了传递横向载荷,在门架上部铰点处,设有剪力支座。

在悬臂与三角形门架铰点处,设有角度限位开关,正常运行时,悬臂在-16°~+16°之间运行;当换堆时,悬臂上升到最大角度16°。

二、行走机构行走机构由门架和行走驱动装置组成。

门架通过球铰与上部悬臂铰接,堆料臂的全部重量压在门架上。

门架下端两侧分别与两套驱动装置铰接(驱动装置共4套)。

每套驱动装置由一台5.5kw 的电机驱动。

驱动装置实现软启动、延时制动。

门架下部设有平台,用来安装变幅机构的液压站。

行走驱动装置采用电机-制动器-减速器-车轮系统的传动形式,驱动系统的同步运行是靠结构刚性实现的。

车轮架的两端设置缓冲器和轨道清扫器。

在门架的横梁上吊装一套行走限位装置,所有行走限位开关均安装在吊杆上,随堆料机同步行走,以实现堆料机的限位。

(关于限位开关功能的详细说明参见图纸和电气说明书。

)机上。

悬工字工字型尾部现场号通过多芯电缆与中控室联系起来。

4.2 取料机侧式刮板取料机由刮板取料系统、卷扬提升系统、机架部分、固定端梁、摆动端梁、轨道系统、导料槽、动力电缆卷盘、控制电缆卷盘等部分组成。

4.2.1 刮板取料系统刮板取料系统是本机实现取料功能的主要部分。

驱动装置通过锁紧盘联接在驱动轴上,驱动轴上的链轮带动链条及固定在链条上的刮板在悬臂架的支承下循环运转,将物料刮取到料仓一侧。

驱动装置由电机、耦合器和减速器组成,减速器为直角轴全硬齿面空心轴减速器。

臂架为两个工字形板梁中间加交错连杆的结构,梁的上、下分别布置有支承链条的轨道导槽。

在改向链轮一端设有带塔形的张紧装置,可调节链条的松紧。

链条采用套筒滚子链。

4.2.2 机架及行走端梁机架和行走端梁的作用是支承整机重量并驱动取料机在料场内的轨道上往复运行,机架采用了箱形结构的刚性平台,行走端梁由车轮组、驱动装置和支承结构梁组成,其下部可在轨道上行走,上部此要求链导料配电柜。