生料立磨提高台时产量技术改造

- 格式:doc

- 大小:16.77 KB

- 文档页数:6

如何提高生料立磨产量降低电耗生料立磨是水泥生产过程中重要的设备,它的性能和运行效率直接影响到整个生产线的生料磨细度和电耗。

为了提高生料立磨的产量并降低电耗,可以从以下几个方面进行优化。

1.优化磨辊和磨盘生料立磨的磨辊和磨盘是直接参与磨矿石的部件,其设计和质量对磨矿石的效果有很大的影响。

首先,确保磨辊和磨盘的尺寸和形状合适,以确保有效的磨矿石面积;其次,要选择合适的磨辊和磨盘材料,耐磨性能好,延长使用寿命。

2.合理调整进料速度和粒度分布生料立磨的进料速度和粒度分布对产量和电耗有直接影响。

过高的进料速度会导致磨辊负荷过大,降低磨石的破碎效率,同时也会增加磨矿石颗粒之间的摩擦,增加电耗。

因此,要根据实际情况调整进料速度和控制粒度分布,保持合适的磨矿石层厚度。

3.控制物料湿度物料的湿度对生料立磨的产量和电耗有很大的影响。

过高的物料湿度会导致物料在磨辊和磨盘之间形成泥状物质,降低磨石的破碎效率,同时也会增加电耗。

因此,要控制物料的湿度在合适的范围内,确保磨石能够充分破碎。

4.加强磨石循环系统在生料立磨中,加强磨石循环系统可以有效提高产量和降低电耗。

磨石循环系统包括磨石收集系统、磨石运输系统和磨石喷淋系统。

合理设计这些系统可以确保磨石在磨辊和磨盘之间均匀传递,减少磨石的损耗,并能有效降低电耗。

5.优化磨石破碎过程生料立磨的磨石破碎过程是关键的环节,对产量和电耗也有很大的影响。

优化破碎过程可以有效提高破碎效率和降低电耗。

可以采用适当的破碎比,控制磨石的粒度分布,降低细胞破碎的能耗。

总结起来,提高生料立磨产量并降低电耗需要从多个方面入手。

通过优化磨辊和磨盘的设计和质量、合理调整进料速度和粒度分布、控制物料湿度、加强磨石循环系统、优化磨石破碎过程等措施,可以提高生料立磨的产量和降低电耗,从而提高水泥生产的效益。

提高Φ3.2×13m水泥磨台时产量的措施我公司是2009年投产的年产120万吨粉磨站,有两条HFCG1200×450辊压机+SF500/100打散分级机+Φ3.2×13球磨机组成的联合粉磨生产线,设计能力为80t/d,主导产品为P·O42.5水泥和P·C32.5水泥。

投产之初,达不到产量设计指标,两年来,经过采取一系列措施,台时产量有较大提高,取得了较好的效果。

1 投产之初的情况1.1 原磨内设计级配(见表1)1.2 原配料方案(见表2)1.3 控制指标P·O42.5水泥:比表面积≥350m2/kg,SO3:2.1±0.2P·C32.5水泥:80μm筛余≤2.2%,SO3:2.3±0.21.4 台时产量(1)生产P·O42.5水泥时,台时产量在75~77 t/h;(2)生产P·C32.5水泥时,台时产量在78~80 t/h;2 工艺配料方案的调整我们于2009年3月份投产,投产之初,生产P·C32.5水泥磨机台时产量在80t/h左右,生产P·O42.5水泥磨机台时产量在77t/h左右。

在配料方案上也做过几次调整,但由于磨前掺有矿渣,易磨性差,磨机台时产量始终没有达到设计要求。

为此,我们于2010年初对配料方案进行了重大调整,P·O42.5水泥磨前配料取消了矿渣掺量,P·C32.5水泥磨前仅保留3%左右的矿渣掺量,改在磨尾掺入矿渣粉,即在P·O42.5出磨水泥中掺加13.64%的矿粉(磨前配料为100%,矿粉属于100%以外掺入)。

同样,在P·C32.5出磨水泥中掺加17.65%的矿粉,出磨水泥与矿粉经过混料机混合后入成品库。

通过磨后外掺矿粉后,水泥熟料料耗都有不同程度的下降,水泥的后期强度有了明显的增长,而且磨机台时产量有了提高。

论我国水泥粉磨设备存在的问题及改造措施摘要:本文主要分析了我国水泥粉磨存在的一些主要问题,并针对问题提出了相应的改造措施,供参考。

关键词:水泥粉磨;问题;改造;发展1 引言水泥系由水泥熟料、混合材、石膏及其他材料(如助磨剂)共同或分别磨细而成的具有水硬性的微米级粉体。

现代水泥粉磨技术新观点认为:好水泥是“磨”出来的。

当今世界水泥粉磨技术己呈现多元化趋势,且粉磨设备也向大型化、低耗高效及自动化方向发展。

随着科学技术的不断进步,水泥粉磨机理己不再局限于传统的低效率球、锻研磨方式,而是逐步向高效节能的辊磨过渡。

传统的水泥生产模式不光成本高、污染大,生产出来的产品标号低,难以达到市场的需求标准。

水泥企业积极响应国家“以节能减排为中心,走新型工业化道路”的伟大号召,努力实现“十一五”全国水泥工业节能25 %的战略目标。

水泥生产过程中,粉磨系统的能耗占水泥生产总能耗的70 %以上,其工作状态对整个水泥生产线的节能减排,起着至关重要的作用。

2 水泥粉磨存在的主要问题随着我国经济建设的快速发展,水泥熟料生产逐渐以新型干法替代过去的普通回转窑和机械化立窑。

他们不仅生产规模大,而且熟料强度高、质量均匀稳定。

一些机械化立窑水泥厂改为水泥粉磨站,但由于这些厂的粉磨设备和系统工艺均存在缺陷,因此,必须进行必要的技术改造。

(1)磨机小、产量低、能耗高我国水泥粉磨有相当数量以直径在3m 以下的中小型球磨机,有相当一部分的水泥企业水泥磨实际平均台时产量低于相应磨机设计产量,与磨机规格较大的水泥企业比,电耗明显偏高。

落后粉磨工艺对电能的有效利用率还低,绝大部分电能没有被利用。

同时不少企业磨机台时产量受原材料、气候等变化的影响,波动较大。

(2)细度粗、波动大、强度低对于出厂水泥,国家标准对其细度根据不同产品的0.98mm 筛余和(或)比表面积均作了相应的规定,一般企业都能达到国标要求。

但实际运作过程中,不少企业虽出厂水泥达到了细度(比表面积)要求,但企业出磨水泥细度(比表面积)波动相当大,除少数生产条件好的企业外,大多数水泥磨出磨水泥质量波动大,不稳定。

莱歇立磨系统的几个技改措施我公司于2004年建成投产一条年产100万t的水泥生产线,选用了LM56.2+2C/S莱歇立磨对熟料、矿渣单机双物料分别粉磨且实现双物料间的连续转换。

运行几年来,对整个粉磨系统作了许多改造,现介绍如下。

1叶轮喂料机改进改进后的叶轮喂料机及下料管结构示意见图1。

器图l叶轮喂料机及下料管的改进叶轮喂料机是立磨系统的喂料装置,集喂料和锁风于一体,因此叶轮与壳体问隙相对较小,在粉磨矿渣时,由于矿渣中含有杂质如一些布袋、胶带或大块物料等,在通过叶轮喂料机时,常将叶轮喂料机卡住无法转动,而每次处理时,都需将检修盖打开方可处理,费时又费事,但很多时候将喂料机反转就可将卡住的物料入磨,因此,我们将叶轮喂料机的电源增加一个正反转转换开关,这样能解决大部分的卡料事故,大大减少了故障处理时问,提高设备运转率。

另外,由于矿渣属水分含量较高的物料,从叶轮喂料机入磨时,下料管很容易积料堵塞,因此,在管道上增加了4个空气炮,通过程序控制不问断对管道进行循环喷吹,防止了入磨下料管的堵塞。

在粉磨熟料时,对喂料机下方下料管的磨损非常严重,使用一年多就将管道磨穿,造成漏料,而传统的补焊铁板也使用不了多久,经摸索,在磨损最严重处增加1个三角斗,管道磨穿后物料在此堆积,以后磨损的就是物料而不是管道了,很好地解决了此问题。

而磨内的部分下料管道则在内下层附焊耐磨板以增加其使用寿命。

选粉机粗粉万方数据回磨盘的锥形仓外层由于旋风扬起粉粒的摩擦磨损也较严重,在其外层附上一层2cm左右厚的陶瓷耐磨盘挡料环改进我公司磨机矿渣粉磨设计台时产量为140讹。

经过调试,试运行,基本达到了入磨湿矿渣投料160t/h,但经过对整个系统的磨况及参数进行分析,认为仍有潜力可挖。

2005年大修期问,调整磨机挡料圈高度,由330mm增加至350mm,并采用新的操作方法,取得了非常好的效果,入磨湿矿渣投料量提高到了180t/ll以上,大大降低了粉磨电耗,且磨机运行更平稳,回料更易于控制。

4.4生料粉磨系统的调节控制为了提高粉磨效率,保证粉磨产品质量合格稳定、产量高,在现代水泥生料的粉磨系统中已越来越广泛地应用各种先进的自动化检测仪表和微机来进行自动控制。

控制项目有:配料配比控制;磨机负荷控制;各部位气温、压力(压差)控制;立磨的振动控制;成品细度控制;粉磨系统机电设备启停顺序控制等。

生产厂各有不同的控制项目和控制方式,这里介绍常见的几种。

4.4.1物料配比控制物料配比控制是由微机根据各种原料的分析数据和半成品熟料的目标值进行自动配方计算,得出各种物料的配比。

再通过生料成分(或入磨前的混合料)分析,准确及时地调节入磨物料配比(通过调节各喂料机的速度实现),保证产品的化学成分符合规定要求。

4.4.2磨机负荷自动控制(1)用“电耳”控制磨机的喂料(管磨系统)单独用电耳控制磨机的喂料,由于磁阻式电耳的引进和生产,这种简单的控制方法也可以达到较好的效果。

图4.16表示了这种控制系统。

它控制磨机的喂料使之正比于磨音,随着磨音的增大或减小,增加或减小磨机的喂料量。

即磨音减弱时,意味着磨机的物料填充率过高,要减少喂料量;反之则增加喂料量。

称量喂料装置采用电子皮带秤,它由直流电机拖动,通过皮带速度和负荷传感器的信号求得喂料量,用调节电机转速的方法改变喂料量。

料仓\/图4.16利用磨音进行控制(2)提升机功率为主、磨音为辅的控制方式(管磨系统)提升机拖动电机的功率减小时,就增加磨机的喂料量和增加磨机卸料量,使提升机功率消耗增加到整定值。

若提升机功率增加了,则调整过程与上述情况相反。

图4.17(去掉流量计)表示了这种控制系统,图中电耳控制回路起监控作用。

这是由于这种粉磨回路具有较长的时滞,所以要安装一台电耳,监视粗磨仓的物料填充率,防止粗磨仓喂料过大。

电耳一旦发现磨内填充率超出某一数值,如磨音信号设定值的15%~20%o,则自动切断提升机功率控制回路,接通电耳控制回路,待磨音正常后,系统又自动切换到提升机功率控制回路。

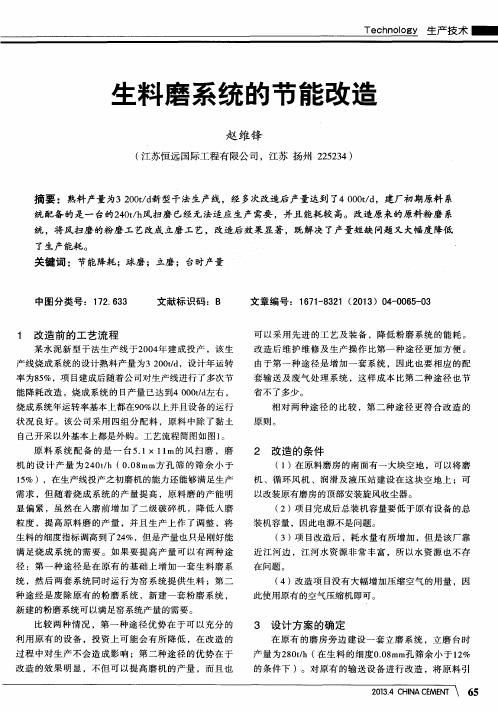

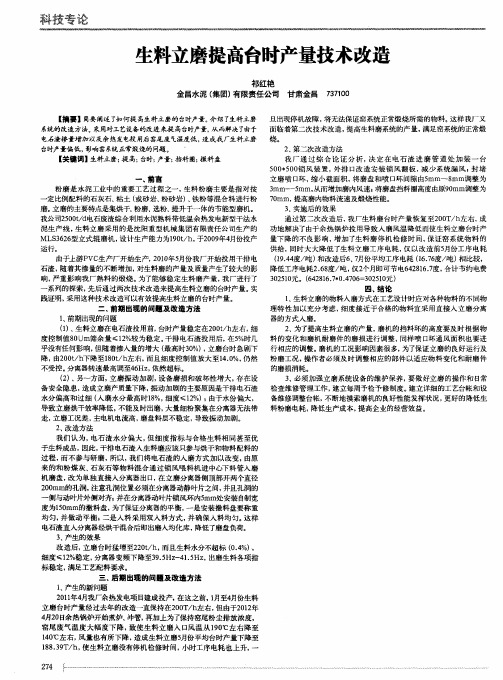

生料立磨提高台时产量技术改造

摘要:文章主要基于ATOX35型生料立磨机进行探讨研究,首先对ATOX35型立磨机进行简单的介绍,然后具体分析生产过程中影响台时产量的因素,最后提出针对性的技术改进措施。

关键词:生料立磨;台时产量;技术改造

随着我国工业的不断发展,生料立磨机的需求也不断加大。

为了提高生料立磨的台时产量,已有不少生产部分不断的进行创下新和改革。

通过多次的实践和经验证明,在充分了解原料配比的基础上,对立磨机的运行参数进行合理的调整,同时根据机器的物理特性对机器进行定期的检查,充分发挥立磨机的生产效能。

以电能的低消耗,生产成本的低支出来达到最大的台时产量。

1 ATOX35型生料立磨设备

ATOX35型生料立磨机是一种用于研磨和烘干原料的立式磨,其构成结构包括驱动装置、喷气环、研磨装置和选粉机。

驱动装置的核心装置是电机、减速箱以及联轴节。

而研磨装置主要由磨盘、磨辊、中心支架以及液压拉紧系统构成。

当原料经溜管进入磨内后会落入研磨轨道上,然后在磨辊的作用下产生研磨压力,同时在磨盘与磨辊间会产生一定的钳

入压力,在两者的共同作用下将原料磨成粉状。

之后经离心作用甩至磨盘外缘。

喷气环的作用主要是利用热气流的作用将研磨过的原料进行粉磨的选择,大颗的粉磨会回到研磨轨道进行再次研磨,而小颗粉磨会由气流带入选粉机。

选粉机的工作原理则是利用导向叶片使研磨过的原料随转子高度

均匀的分布,从而进行有效的选粉。

当立磨机正常运转时,通常会经中央控制室进行操控,而在实际生产过程中,可能因各种故障而影响机器的运行,从而造成机器的短期停机或长期停机。

2 影响台时产量的因素分析

2.1 管理因素

为了提高立磨机的产能,在开展工作时要加强人为可控因素的管理,高效的管理制度能够产生高效的机械产能。

而在实际工作中,常会出现操作不当的现象。

操作人员之间不能很好的沟通,在机器故障时不能及时的处理,因此会减少机械的产量。

提高立磨机的台时产量就是以最小的电耗和最短的时间,产出最大的产量。

由于立磨机的技术性操作成分较高,投入的生料比例也有一定的要求,不能仅为追求产量而影响机器的性能,要对机器进行定时的检查和维护,按科学的比例进行操作,才能保证立磨机平稳高效的运行。

2.2 机械因素

影响立磨机产量的机械因素主要是磨盘衬板、喷扣环、

挡料圈、液压系统以及选粉机等运行元素。

若磨盘衬板的性能较差,就可能发生较大的磨损。

当原料在此区域进行研磨时,由于研磨压力不够充分而导致较低的研磨效率。

而喷口环的作用是带走研磨过的原料,喷口环的磨损会造成内部气流的不稳定。

因此,原料不能及时的送入选粉机,而是不断的进入研磨轨道循环的进行原料研磨。

选粉机主要是原料的后期处理,如果选粉机出现磨损,就会使导向叶片不能保持匀速旋转,从而使原料不能均匀分布,对原料的带出造成了一定的影响。

2.3 工艺因素

影响立磨机台时产量的另一个重要因素就是工艺因素,主要包括原料的粒度大小、原料的易磨性以及系统漏风等。

在特定的生产工程中,原料的粒度大小是由一定要求的。

若喂入立磨机的原料粒度过大,就会使研磨次数增加,磨内的原料不能及时排出,只有进行减料运行,从而增加了研磨时间,降低了研磨效率。

部分原料要研磨至一定细度的颗粒具有较大的难度,这类原料的硬度较大,在进行研磨时一般可加入类似原料进行代替。

若立磨系统出现漏风的状况,就会使内部风速和压差变小,造成原料积聚在管道内的现象,从而影响立磨机的产量。

3 提高台时产量的技术改造

根据上文分析的影响立磨机产量的管理因素、机械因素

以及工艺因素,可进行针对性的技术改进措施来提高台时产量。

3.1 磨辊衬板的技术改造

立磨机要进行定期的检查和维修,磨辊由于长时期的研磨会形成一定的磨损,当其磨损量大于45%时会对研磨的产量造成较大的影响。

因此要及时的采取措施。

首先可将衬板进行更换,一旦发现大面积的磨损,要对机器进行整体大修,切忌在更换前对衬板进行耐磨堆焊,使其符合耐磨层的质量要求。

其次,加强立磨机运行过程中的监督管理工作,避免出现空磨的现象。

一旦发现有堵料或者断料的现象,要在15分钟内能将其解决,以免影响立磨机的产量。

3.2 喷口环的技术改造

在ATOX35型生料立磨机运行过程中经检查若风量达到要求,而此时的产量仍然很低,可能是因为在运行过程汇总排渣量过大。

此时可通过对磨台的风速进行调整,适当的提高风速,使立磨机的风量相对降低,从而可以降低立磨机消耗的电能。

3.3 循环风机叶轮的技术改造

循环风机进行长时期的运行后也会出现磨损的现象,叶轮的磨损会导致台时产量增长不明显。

此时可对循环风机进行更换,更换后立磨机内的风量有所增加,此时可将循环风机的转速适当的减慢,是电流也相应降低,从而使电耗得到

了有效的降低。

3.4 系统漏风的技术改造

在立磨机运行时可进行严格的监督检查,一旦发现通风管道出现严重的漏风现象时,要及时减小磨内的风量。

为了减少系统漏风对台时产量的影响,可加强对立磨机的漏风检查,在日常检查维修工作中对管道膨胀节、磨机出口弯道以及风门等易漏风点进行重点排查,并及时采取清漏处理措施。

进行清漏处理时可对磨损严重的漏风点进行更换。

4 结语

综上所述,ATOX35型生料立磨机在研磨运行过程中常会因操作不当的管理因素、过度磨损的机械因素以及研磨难度较大的工艺因素等影响其台时产量,只有加强立磨机生产过程中的检查、维修等管理力度,对影响台时产量的直接因素及时进行更换或参数调整等技术改造来不断追求较高的台

时产量。

参考文献

[1] 祁红艳.生料立磨提高台时产量技术改造[J].科技与

企业,2013(19).

[2] 罗军,潘应潮,张业明等.提高ZRM3841生料立磨产能的措施[J].水泥,2011(3).

[3] 张武举,刘新朋.提高HRM4800A生料立磨产量的措施[J].水泥,2013(10).

[4] 张晓伟,张佰利,王虎等.ATOX50生料立磨正常运转的维护措施[J].水泥,2013(10).。