铸造车间岗位危险源辨识与风险点评价表精选

- 格式:docx

- 大小:16.38 KB

- 文档页数:2

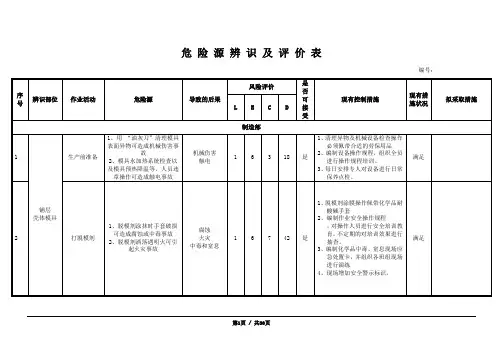

危险源辨识及评价表编号:序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D制造部1铺层壳体模具生产前准备1、用“油灰刀”清理模具表面异物可造成机械伤害事故2、模具水加热系统检查以及模具预热降温等,人员违章操作可造成触电事故机械伤害触电1 6 3 18 是1、清理异物及机械设备检查操作必须佩带合适的劳保用品2、编制设备操作规程,组织全员进行操作规程培训。

3、每日安排专人对设备进行日常保养点检。

满足2打脱模剂1、脱模剂涂抹时手套破损可造成腐蚀或中毒事故2、脱模剂洒落遇明火可引起火灾事故腐蚀火灾中毒和窒息1 6 7 42 是1、脱模剂涂膜操作佩带化学品耐酸碱手套2、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

3、编制化学品中毒、窒息现场应急处置卡,并组织各班组现场进行演练4、现场增加安全警示标识。

满足序号辨识部位作业活动危险源导致的后果风险评价是否可接受现有控制措施现有措施状况拟采取措施L E C D3铺层壳体模具安装法兰工装使用壁纸刀、扳手等工具可造成机械伤害事故机械伤害 1 6 7 42 是1、每日班前会对操作人员进行作业安全教育;2、操作人员必须佩带合适的劳保用品(防割手套);3、编制作业安全操作规程,对操作人员进行安全培训教育,不定期的对培训效果进行抽查。

满足4铺放脱模布人员在铺设脱模布时打滑摔伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、作业前穿戴防打滑鞋套。

满足5放置密封胶条人员手撕胶条光纸时,容易被划伤划伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育。

满足6铺放外蒙皮布层人员在拉布过程,速度过快导致布卷飞出砸伤人砸伤 1 6 3 18 是1、作业前对布卷进行固定,并设专人把控;2、班前会对全员进行作业安全宣贯教育;3、编制岗位安全操作规程,并定期组织全员进行培训考试。

满足7铺放增强布层人员缠绕布卷时,容易将手卷伤卷伤 1 6 3 18 是1、班前会对全员进行作业安全宣贯教育;2、编制岗位安全操作规程,并定期组织全员进行培训考试。

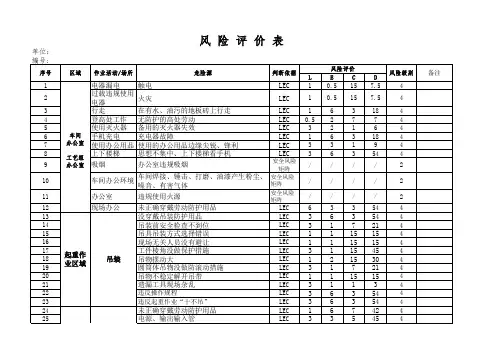

危险源辨识与风险评价表123456789风险控制的策划针对以上所辨识出的风险,可以通过采取以下方法对安全风险加以控制:1、加强制度建设以制度来规范现场的操作行为;2、加强施工组织设计及作业指导书的编制管理工作,使施工组织设计及作业指导书能够真正起到指导施工的作用。

3、加强安全教育提高职工的安全意识;4、强化班前交底工作,使职工明白工作的危险源及其防护措施;5、加强对于安全施工作业票、动火作业票以及试运期间两票三制执行情况的管理工作,保证规范作业。

6、试运期间保持和电厂方面的紧密联系,严格遵守电厂的安全运行规范。

7、强化对机械的维护与检查保证机具使用的安全性;8、强化安全设施的架设工作,保证职工作业环境的安全性;9、规范高空作业物料及其工具的管理工作保证物料存放的安全性;10、对高空作业及其交叉作业进行认真管理,采取搭设防护棚栓挂保险绳等措施,防坠物伤人;11、加强对运输工作的管理,从装车、物品的固定、车辆的限速行驶方面保证运输安全;12、加强用电安全检查与维护工作,保证供电线路及其供电设施的安全性;13、根据工作需要为职工配备适用的安全防护用品、用具,保证作业人员的安全;14、加强对夜间施工的安全管理工作,保证照明及安全设施的设置满足夜间施工的要求;15、加强气瓶使用及其焊接作业的安全管理工作,保证施工中消防安全;16、对施工中使用的大型起重机械进行相应的安全检查,保证机械使用中的安全。

加强对吊车司机及其起重指挥人员配合的管理工作,保证作业人员的安全。

17、严格操作程序,保证作业有序进行;18、强化对习惯性违章的查处工作,保证作业人员的行为安全。

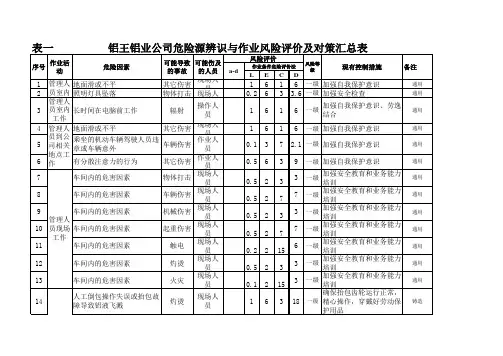

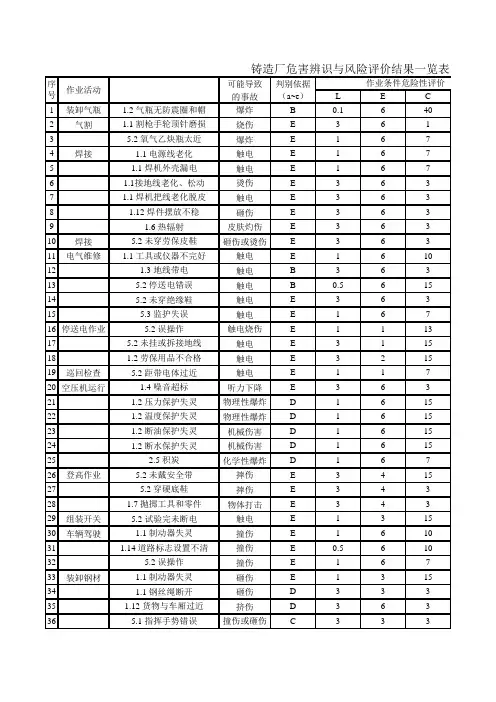

可能导致判别依据的事故(a~e )L E C1装卸气瓶 1.2 气瓶无防震圈和帽爆炸B 0.16402气割1.1 割枪手轮顶针磨损烧伤E 3613 5.2 氧气乙炔瓶太近爆炸E 1674焊接 1.1 电源线老化触电E 1675 1.1 焊机外壳漏电触电E 1676 1.1接地线老化、松动烫伤E 3637 1.1 焊机把线老化脱皮触电E 3638 1.12 焊件摆放不稳砸伤E 3639 1.6 热辐射皮肤灼伤E 36310焊接 5.2 未穿劳保皮鞋砸伤或烫伤E 36311电气维修 1.1 工具或仪器不完好触电E 161012 1.3 地线带电触电B 36313 5.2 停送电错误触电B 0.561514 5.2 未穿绝缘鞋触电E 363155.3 监护失误触电E 16716停送电作业 5.2 误操作触电烧伤E 111317 5.2 未挂或拆接地线触电E 311518 1.2 劳保用品不合格触电E 321519巡回检查 5.2 距带电体过近触电E 11720空压机运行1.4 噪音超标听力下降E 36321 1.2 压力保护失灵物理性爆炸D 161522 1.2 温度保护失灵物理性爆炸D 161523 1.2 断油保护失灵机械伤害D 161524 1.2 断水保护失灵机械伤害D 161525 2.5 积炭化学性爆炸D 16726登高作业 5.2 未戴安全带摔伤E 341527 5.2 穿硬底鞋摔伤E 34328 1.7 抛掷工具和零件物体打击E 34329组装开关 5.2 试验完未断电触电E 131530车辆驾驶 1.1 制动器失灵撞伤E 161031 1.14 道路标志设置不清撞伤E 0.561032 5.2 误操作撞伤E 16733装卸钢材 1.1 制动器失灵砸伤E 131534 1.1 钢丝绳断开砸伤D 33335 1.12 货物与车厢过近挤伤D 363365.1 指挥手势错误撞伤或砸伤C333铸造厂危害辨识与风险评价结果一览表序号作业活动作业条件危险性评价37装卸油料 1.8 明火火灾D1315 38装卸油料 2.1 明火火灾E0.5315 39汽车运输 5.2 疲劳驾驶交通事故A40吊装 1.7 货物滚落砸伤D63341 1.1 挂钩不牢碰伤E66142 1.1 吊钩磨损变形伤人E36343 1.2 防护罩不全伤人E36344 1.13 电铃不响碰伤E36345 1.13 指示灯不亮触电E36346 1.14 操纵标志不清伤人E36347 4.2 起吊工件转动伤人E13748 5.2 工件超重伤人E13749 4.2 工件下站人伤人E13750 5.2 司索指挥不清伤人E13751 1.1 制动器缺陷伤人C16752 1.1 限位器缺陷伤人C16753 1.1 吊具缺陷伤人C167 54钳工錾削 1.7 铁屑飞溅伤眼D333 55使用砂轮机 1.7 磨削飞溅伤眼D33356 1.7 砂轮破裂飞出伤人B13757 1.7 工件飞出伤人B137 58叉车运输 1.1 叉车失灵撞伤人D363 59切割 2.1 乙炔瓶、丙烷瓶爆炸E0.5615 60 2.1 贮气罐爆炸E0.1615D 24Ⅳ控制程序18Ⅴ修复或更新42Ⅳ操作规程42Ⅳ操作规程42Ⅳ操作规程54Ⅳ定期检修54Ⅳ定期检修54Ⅳ加强现场管理54Ⅳ劳保用品54Ⅳ操作规程60Ⅳ操作规程54Ⅳ操作规程45Ⅳ操作规程54Ⅳ操作规程42Ⅳ操作规程13Ⅴ操作规程45Ⅳ操作规程90Ⅳ控制程序7Ⅴ操作规程54Ⅳ隔音室90Ⅲ操作规程90Ⅲ操作规程90Ⅲ操作规程90Ⅲ操作规程42Ⅳ操作规程120Ⅲ操作规程\安全防护措施36Ⅳ操作规程\安全防护措施36Ⅳ操作规程\安全防护措施45Ⅳ操作规程60Ⅳ加强检查30Ⅳ管理程序42Ⅳ操作规程45Ⅳ操作规程27Ⅳ操作规程54Ⅳ操作规程27Ⅳ操作规程危险级别现有控制措施表价45Ⅳ操作规程225Ⅳ操作规程Ⅲ管理程序54Ⅳ操作规程36Ⅳ操作规程54Ⅳ管理细则54Ⅳ管理细则54Ⅳ管理细则54Ⅳ管理细则54Ⅳ管理细则21Ⅳ管理细则21Ⅳ管理细则21Ⅳ管理细则21Ⅳ管理细则42Ⅳ管理细则42Ⅳ管理细则42Ⅳ管理细则27Ⅳ防护眼镜27Ⅳ操作规程21Ⅳ操作规程21Ⅳ操作规程54Ⅳ操作规程45Ⅳ操作规程9Ⅴ操作规程。

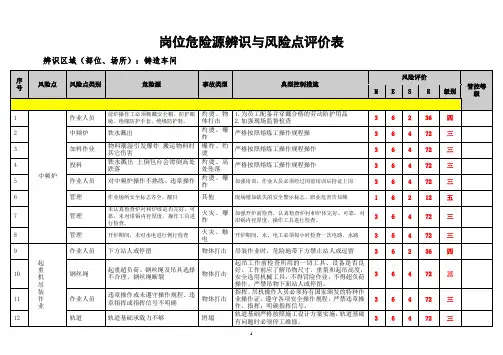

危险源辨识评价表(铸造车间)部门:铸造车间填表人:XXX负责人:共计40项日期:2013.11.21文件编号:JL-ZG-74作业活动危险源可能导致事故状态危险性评价重大因素控制措施控制方案行车A.潜在漏电√ 2 运行管理√行车B.刹车失灵√√ 2 运行管理√行车A.安全信号不明√ 2 运行管理√行车B.脱钩√√ 2 运行管理√行车B.钢丝绳突然断裂√√ 6 运行管理√熔炼A.电路丝漏电√ 6 运行管理√熔炼A.坩埚泄露√ 6 运行管理√熔炼A.工具未预热使用√ 6 运行管理√熔炼A.原材料未预热使用√ 2 运行管理√熔炼A.精炼时液体飞溅√ 3 运行管理√熔炼A.有毒气体排放√ 3 运行管理√熔炼A.二氧化硫排放√ 2 运行管理√熔炼B.模具漏水√ 2 运行管理√熔炼A.浇注时液体飞溅√ 2 运行管理√熔炼A.液体燃烧爆炸√ 2 运行管理√熔炼A.高温劳动√ 2 运行管理√熔炼A.潜在工具碰伤√ 3 运行管理√熔炼A.造作台潜在滑人√ 3 运行管理√熔炼A.铸造产品潜在烫伤√ 3 运行管理√熔炼B.六氟化硫钢瓶爆炸√√ 2 运行管理√熔炼B.炉丝熔断联电√√ 2 运行管理√熔炼B.浇注机按钮失灵√√ 2 运行管理√熔炼B.浇注机潜在漏电√√ 6 运行管理√熔炼B.搅拌机潜在漏电√√ 6 运行管理√熔炼A.潜在漏电√ 6 运行管理√熔炼A.灯管坠落√ 1 运行管理√浇注A. √ 1 运行管理√浇注B. √ 1 运行管理√浇注B. √ 1 运行管理√碘钨灯 A. √ 1 运行管理√碘钨灯 A. √ 1 运行管理√铸造车间的危险源辨识、风险评价表记录了40项作业活动和对应的危险源,以及可能导致事故、状态危险性评价、重大因素、控制措施和控制方案。

表格中包括了行车、熔炼和浇注等作业活动,每个作业活动都列出了相应的危险源和可能导致事故的情况。

例如,行车活动中的危险源包括潜在漏电、刹车失灵、安全信号不明、脱钩和钢丝绳突然断裂等。