流化床反应器

- 格式:docx

- 大小:38.37 KB

- 文档页数:2

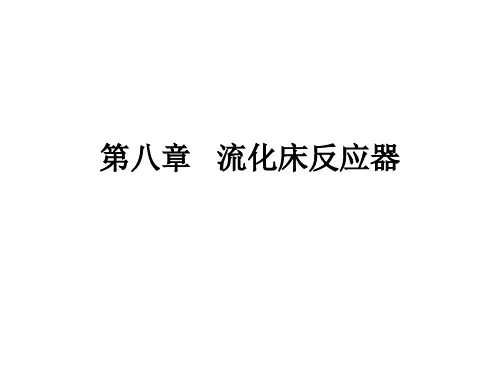

流化床反应器fluidized bed reactor(FBR) :一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时,又称沸腾床反应器。

流态化过程:当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反地,在失去了以前的机械支承后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止状态转变为流态化时的最低速度,称为临界流化速度。

流化床的性质:(1)在任一高度的静压近似于在此高度以上单位床截面内固体颗粒的重量;(2)无论床层如何倾斜,床表面总是保持水平,床层的形状也保持容器的形状;(3)床内固体颗粒可以像流体一样从底部或侧面的孔口中排出;(4)密度高于床层表观密度的物体在床内会下沉,密度小的物体会浮在床面上;(5)床内颗粒混合良好,因此,当加热床层时,整个床层的温度基本均匀。

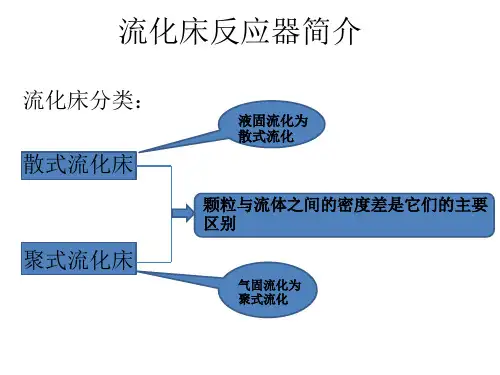

一般的液固流态化,颗粒均匀地分散于床层中,称之为“散式”流态化;一般的气固流态化,气体并不均匀地流过颗粒床层,一部分气体形成气泡经床层短路逸出,颗粒则被分成群体作湍流运动,床层中的空隙率随位置和时间的不同而变化,因此这种流态化称为“聚式”流态化。

与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应。

但另一方面,由于返混严重,可对反应器的效率和反应的选择性带来一定影响。

再加上气固流化床中气泡的存在使得气固接触变差,导致气体反应得不完全。

因此,通常不宜用于要求单程转化率很高的反应。

流化床简介按照床层的外形分类可分为圆筒形和圆锥形流化床。

圆筒形流化床反应器结构简单,制造容易,设备容积利用率高。

圆锥形流化床反应器的结构比较复杂,制造比较困难,设备的利用率较低,但因其截面自下而上逐渐扩大,故也具有很多优点: 1、适用于催化剂粒度分布较宽的体系由于床层底部速度大,较大颗粒也能流化,防止了分布板上的阻塞现象,上部速度低,减少了气流对细粒的带出,提高了小颗粒催化剂的利用率,也减轻了气固分离设备的负荷。

这对于在低速下操作的工艺过程可获得较好的流化质量。

2、由于底部速度大,增强了分布板的作用床层底部的速度大,孔隙率也增加,使反应不致过分集中在底部,并且加强了底部的传热过程,故可减少底部过热和烧结现象。

3、适用于气体体积增大的反应过程气泡在床层的上升过程中,随着静压的减少,体积相应增大。

采用锥形床,选择一定的锥角,可适应这种气体体积增大的要求,使流化更趋平稳。

按照床层中是否设置有内部构件分类可分为自由床和限制床。

床层中设置内部构件的称为限制床,未设置内部构件的称为自由床。

设置内部构件的目的在于增进气固接触,减少气体返混,改善气体停留时间分布,提高床层的稳定性,从而使高床层和高流速操作成为可能。

许多流化床反应器都采用挡网、挡板等作为内部构件。

对于反应速度快、延长接触时间不至于产生严重副反应或对于产品要求不严的催化反应过程,则可采用自由床,如石油炼制工业的催化裂化反应器便是典型的一例。

按照反应器内层数的多少分类可分为单层和多层流化床。

对气固相催化反应主要采用单层流化床。

多层式流化床中,气流由下往上通过各段床层,流态化的固体颗粒则沿溢流管从上往下依次流过各层分布板,如用于石灰石焙烧的多层式流化床的结构。

按是否催化反应分类分为气固相流化床催化反应器和气固相流化床非催化反应器两种。

以一定的流动速度使固体催化剂颗粒呈悬浮湍动,并在催化剂作用下进行化学反应的设备是气固相流化床催化反应器,它是气固相催化反应常用的一种反应器。

流化床反应器概念

流化床反应器是一种用于化学反应或物理过程的设备,其特点是将固体催化剂或固体颗粒悬浮在气流中,形成类似于液体的流动状态,从而提高反应速率和转化率。

流化床反应器广泛应用于石油化工、环保、食品、制药等领域。

流化床反应器的工作原理是通过高速气体流动引起床层内颗粒

的悬浮,形成类似于流体的状态。

在这种状态下,固体颗粒与气体之间的传热和传质效果显著提高,反应速率和转化率也随之增加。

同时,床层内的颗粒也容易被混合和均匀分布,从而减少了温度和浓度的变化对反应的影响。

流化床反应器的优点包括反应速率快、转化率高、操作灵活、能耗低等。

此外,由于液体反应物或产物没有固定的界面,流化床反应器也适用于乳化催化剂、生物催化剂等特殊反应体系。

然而,流化床反应器也存在一些缺点,如固体颗粒的损失、床层内的气固流动不稳定等问题。

因此,在设计和运行流化床反应器时需注意这些问题。

总之,流化床反应器是一种重要的化工设备,可以提高反应效率和降低能耗。

随着技术的不断发展,流化床反应器在工业生产中的应用前景将会更加广阔。

- 1 -。

流化床反应器1. 简介流化床反应器是一种广泛应用于化工领域的反应设备,其特点是颗粒固体在气体流动的作用下呈现流化状态。

流化床反应器具有高传热、高传质、均匀的温度和浓度分布等优点,因此在催化反应、气固反应、气液反应等方面具有重要应用价值。

2. 工作原理流化床反应器由反应器本体、气体分布器、颗粒固体循环器等组成。

在反应器中,气体经过气体分布器均匀地从底部进入反应器,使颗粒固体床呈现流化状态。

底部进入的气体将颗粒固体床推动向上运动,使其呈现明显的液化状态。

在流化床反应器中,颗粒固体的运动状态可以分为床层状态、混合带和床板状态三个区域。

•床层状态:床层状态是指颗粒固体床的顶层,颗粒固体处于相对松散的状态,在底部进气的作用下,床层呈现液化状态,颗粒固体浮在气体流中。

•混合带:混合带是床层状态和床板状态之间的过渡带,颗粒固体在这个区域内的运动状态介于床层状态和床板状态之间。

•床板状态:床板状态是指颗粒固体床的底部,床板上的颗粒固体比较密集,呈现固体状态,床板的作用是支撑颗粒固体床的运动并反应底部进入的气体。

3. 应用领域3.1 催化反应流化床反应器在催化反应方面有着广泛的应用。

其优点是具有较大的接触面积和较高的传质速率,可以提高催化反应的反应速率和转化率。

此外,流化床反应器还具有温度均匀和活性物质的均匀分布等特点,从而有助于提高催化反应的选择性和稳定性。

常见的催化反应包括催化裂化、催化重整、催化加氢等。

3.2 气固反应流化床反应器在气固反应方面也有着重要的应用。

气固反应是指气体与固体之间发生的化学反应。

流化床反应器由于其颗粒固体床的特点,使气体与固体之间的接触充分,从而实现高效的气固反应。

常见的气固反应包括氧化反应、还原反应、氯化反应等。

3.3 气液反应流化床反应器在气液反应方面也有广泛的应用。

气液反应是指气体与液体之间发生的化学反应。

流化床反应器可以通过调节气体和液体的进料速度和浓度,实现气液相的均匀分布和快速混合。

流化床反应器概念

流化床反应器是一种广泛应用于化学工业中的反应器,它是一种高效

的反应器,能够实现高效的传质和反应。

流化床反应器的主要特点是

反应物在反应器中呈现出流化状态,即反应物在反应器中呈现出类似

于流体的状态,这种状态下反应物能够充分混合,反应速率也会得到

提高。

流化床反应器的主要构成部分包括反应器本体、气体分配器、床层材料、反应物进料口、产物出料口等。

反应器本体是流化床反应器的主

要部分,它通常由一个圆柱形的容器构成,容器内部填充有一定的床

层材料。

气体分配器是用来分配气体的装置,它通常位于反应器底部,能够将气体均匀地分配到床层中。

床层材料是反应器中填充的材料,

它通常是一些具有良好流动性的颗粒状物质,如砂子、石英砂等。

反

应物进料口和产物出料口则是用来进出反应物和产物的装置。

流化床反应器的工作原理是,反应物进入反应器后,通过气体分配器

将气体均匀地分配到床层中,使床层中的颗粒物质呈现出流化状态。

在这种状态下,反应物能够充分混合,反应速率也会得到提高。

反应

物在床层中反应后,产生的产物会随着气体一起流动,最终通过产物

出料口排出反应器。

流化床反应器具有许多优点,如反应速率快、传质效率高、反应物质

料利用率高等。

同时,流化床反应器也存在一些缺点,如床层材料易

于磨损、反应器内部易于积垢等。

因此,在使用流化床反应器时,需

要注意反应器的维护和清洗。

总之,流化床反应器是一种高效的反应器,能够实现高效的传质和反应。

它在化学工业中有着广泛的应用,是一种非常重要的反应器类型。

流化床反应器工作原理

流化床反应器是一种常用的化工设备,它的工作原理是通过向床层中加入一定速度的气体(通常是气流)以使颗粒床呈现流化状态。

在流化床底部通入气体,气体通过床层上升时,颗粒床内部的排列结构呈现出流化状态,颗粒之间的间隙可容纳气体通过,并且颗粒悬浮在气体中。

在这种状态下,颗粒之间与气体之间的传质、传热和反应等过程变得更加充分和高效。

流化床反应器的工作原理可以归结为两个关键方面:气体流化和颗粒床与气体的相互作用。

首先,气体的流化是通过向床层中提供足够的气体速度来实现的。

当气体速度达到一定的阈值时,床层中的颗粒会随之悬浮并形成流态床。

在流化床中,气体流动给予颗粒床悬浮状态,使颗粒间的接触面积和混合程度增加,从而提高了传质和传热的效率。

此外,气流的涡流结构也有利于增强反应物与催化剂之间的接触。

其次,颗粒床与气体之间的相互作用也是流化床反应器工作原理的重要环节。

床层中的颗粒被气体携带并悬浮在气流中,使其与气体之间产生了较大的相对速度。

这种高速相对运动导致气体与颗粒之间的碰撞和撞击,从而促使颗粒间的混合和碰撞传递动量。

反应物通过与颗粒的接触和扩散,在颗粒上发生反应。

这种颗粒床和气体的相互作用促使了反应过程的快速进行,并提高了反应的效率。

总的来说,流化床反应器通过气体的流化和颗粒床与气体的相

互作用,实现了反应物的充分混合和传质传热,提高了反应的速率和效率。

该反应器具有反应均匀性好、传质传热效率高、可实现高反应速率等优点,在化工生产和研究中得到广泛应用。

流化床反应器

流化床反应器是一种在化学反应或固体催化反应中广泛应

用的特殊反应器。

它采用一种称为流化床的技术,通过在

床层中通入气体或液体以使颗粒物质悬浮和流动。

流化床

反应器具有以下特点:

1. 高传质和传热效率:由于颗粒物质在床层中悬浮和流动,流化床反应器能够实现反应物质与催化剂或固体颗粒的充

分接触,从而提高传质和传热效率。

2. 反应条件易于控制:通过调节床层中的气体或液体速度、温度和压力等参数,可以精确控制反应条件,以实现特定

的反应效果。

3. 高催化活性:流化床反应器中的催化剂颗粒可以均匀悬

浮在床层中,不会发生聚集或堵塞现象,从而保证催化剂

的活性和稳定性。

4. 高载体利用率:由于颗粒物质在床层中悬浮和流动,催

化剂的载体利用率较高,不会出现局部堵塞现象。

5. 反应器结构简单:流化床反应器的结构相对简单,易于

操作和维护。

流化床反应器在许多领域中应用广泛,例如石油化工、化

学工程、环保等领域。

它被用于各种气相、液相和固相反应,例如氢化反应、氧化反应、催化裂化、流化床燃烧等。

流化床反应器

流化床反应器

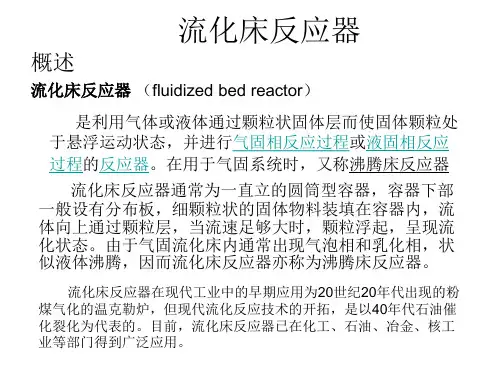

流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时,又称沸腾床

反应器。

流化床反应器在现代工业中的早期应用为20世纪20年代出现的粉煤气化的温克

勒炉(见煤气化炉);但现代流化反应技术的开拓,是以40年代石油催化裂化为代表的。

目前,流化床反应器已在化工、石油、冶金、核工业等部门得到广泛应用。

1产品分类

按流化床反应器的应用可分为两类:一类的加工对象主要是固体,如矿石的焙烧,称为

固相加工过程;另一类的加工对象主要是流体,如石油催化裂化、酶反应过程等催化反应

过程,称为流体相加工过程。

2结构形式

流化床反应器的结构有两种形式:①有固体物料连续进料和出料装置,用于固相加工

过程或催化剂迅速失活的流体相加工过程。

例如催化裂化过程,催化剂在几分钟内即显著

失活,须用上述装置不断予以分离后进行再生。

②无固体物料连续进料和出料装置,用于

固体颗粒性状在相当长时间(如半年或一年)内,不发生明显变化的反应过程。

3产品优缺点

与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作,适于催化剂失活速率

高的过程的进行,石油馏分催化流化床裂化的迅速发展就是这一方面的典型例子。

然而,

由于流态化技术的固有特性以及流化过程影响因素的多样性,对于反应器来说,流化床又

存在很明显的局限性:①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动,无论

气相或固相都存在着相当广的停留时间分布,导致不适当的产品分布,阵低了目的产物的

收率;②反应物以气泡形式通过床层,减少了气-固相之间的接触机会,降低了反应转化率;③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化剂加速粉化,加上床层顶

部气泡的爆裂和高速运动、大量细粒催化剂的带出,造成明显的催化剂流失;④床层内的

复杂流体力学、传递现象,使过程处于非定常条件下,难以揭示其统一的规律,也难以脱

离经验放大、经验操作。

近年来,细颗粒和高气速的湍流流化床及高速流化床均已有工

业应用。

在气速高于颗粒夹带速度的条件下,通过固体的循环以维持床层,由于强化了气

固两相间的接触,特别有利于相际传质阻力居重要地位的情况。

但另一方面由于大量的固

体颗粒被气体夹带而出,需要进行分离并再循环返回床层,因此,对气固分离的要求也就

很高了。

(见流态化、流态化设备)

相关文献

流化床反应器应用于高温煤气脱硫的研究进展-科技情报开发与经济-2019年第4期(21) PE流化床反应器床高和床重的测量及控制-合成树脂及塑料-2019年第2期 (28)

曝气生物流化床反应器COD降解动力学分析-铁路节能环保与安全卫生-2019年第4期 (1)移动床反应器

moving bed reactor

一种用以实现气固相反应过程或液固相反应过程的反应器。

在反应器顶部连续加入颗

粒状或块状固体反应物或催化剂,随着反应的进行,固体物料逐渐下移,最后自底部连续

卸出。

流体则自下而上(或自上而下)通过固体床层,以进行反应。

由于固体颗粒之间基

本上没有相对运动,但却有固体颗粒层的下移运动,因此,也可将其看成是一种移动的固

定床反应器。

钢铁工业和城市煤气工业发展之初,移动床反应器就曾被用于煤的气化。

1934年研制成功的移动床加压气化器(鲁奇炉),至今仍是规模最大的煤气化装置,其单台日生产能

力已达到1Mm以上。

石油催化裂化发展初期,曾采用移动床反应器,但现已被流化床反应

器和提升管反应器所取代。

目前,应用移动床反应器的重要化工生产过程有连续重整、二

甲苯异构化等催化反应过程和连续法离子交换水处理过程。

与固定床反应器及流化床反应

器相比,移动床反应器的主要优点是固体和流体的停留时间可以在较大范围内改变,返混

较小(与固定床反应器相近),对固体物料性状以中等速度(以小时计)变化的反应过程

也能适用。

与此相比,固定床反应器和流化床反应器分别仅适用于固体物料性状变化很慢(以月计)和很快(以分、秒计)的反应过程。

移动床反应器的缺点是控制固体颗粒的均

匀下移比较困难。

工业生产中有时采用模拟移动床以避免上述缺点(见固定床传质设备)。