工具磨床用砂轮的分类及性能介绍

- 格式:docx

- 大小:74.95 KB

- 文档页数:7

一、砂轮的种类与性能(一)、概况砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

(二)、砂轮的分类砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

(三)、砂轮的属性砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

1、磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

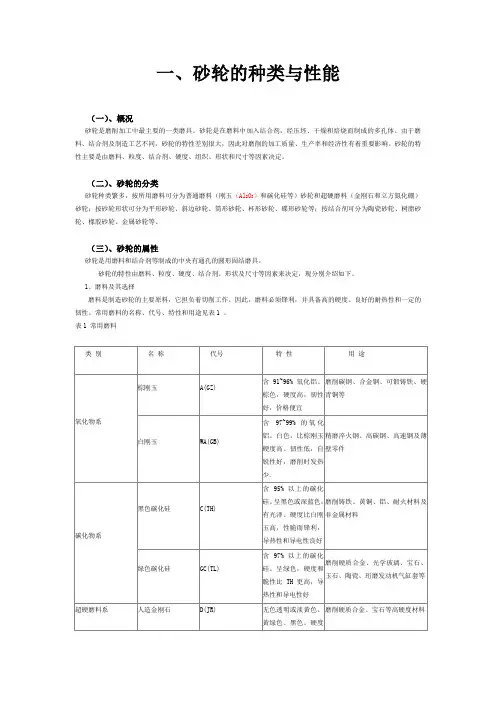

常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料2、粒度及其选择粒度指磨料颗粒的大小。

粒度分磨粒与微粉两组。

磨粒用筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表示。

例如 60 # 粒度的的磨粒,说明能通过每英寸长有 60 个孔眼的筛网,而不能通过每英寸 70 个孔眼的筛网。

120# 粒度说明能通过每英寸长有120 个孔眼的筛网。

对于颗粒尺寸小于40μm(微米,1毫米=1000微米)的磨料,称为微粉。

微粉用显微测量法分类,它的粒度号以磨料的实际尺寸来表示( W )。

各种粒度号的磨粒尺寸见表2 。

磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒越细,磨削表面粗糙度越好。

不同粒度砂轮的应用见表3 。

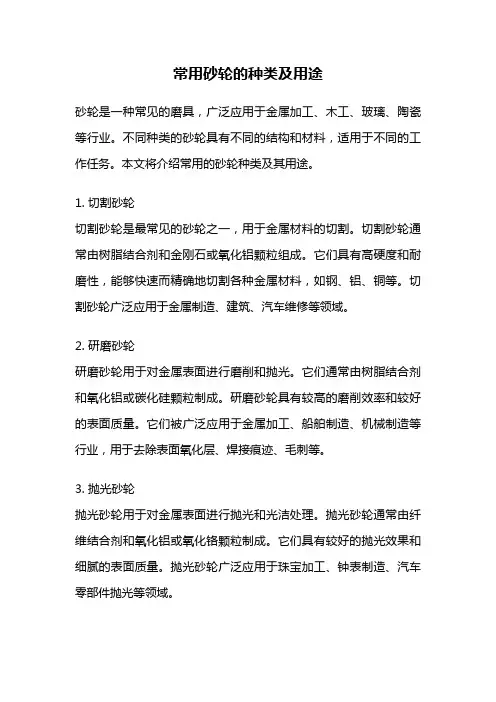

常用砂轮的种类及用途砂轮是一种常见的磨具,广泛应用于金属加工、木工、玻璃、陶瓷等行业。

不同种类的砂轮具有不同的结构和材料,适用于不同的工作任务。

本文将介绍常用的砂轮种类及其用途。

1. 切割砂轮切割砂轮是最常见的砂轮之一,用于金属材料的切割。

切割砂轮通常由树脂结合剂和金刚石或氧化铝颗粒组成。

它们具有高硬度和耐磨性,能够快速而精确地切割各种金属材料,如钢、铝、铜等。

切割砂轮广泛应用于金属制造、建筑、汽车维修等领域。

2. 研磨砂轮研磨砂轮用于对金属表面进行磨削和抛光。

它们通常由树脂结合剂和氧化铝或碳化硅颗粒制成。

研磨砂轮具有较高的磨削效率和较好的表面质量。

它们被广泛应用于金属加工、船舶制造、机械制造等行业,用于去除表面氧化层、焊接痕迹、毛刺等。

3. 抛光砂轮抛光砂轮用于对金属表面进行抛光和光洁处理。

抛光砂轮通常由纤维结合剂和氧化铝或氧化铬颗粒制成。

它们具有较好的抛光效果和细腻的表面质量。

抛光砂轮广泛应用于珠宝加工、钟表制造、汽车零部件抛光等领域。

4. 砂布砂轮砂布砂轮是一种用于对金属表面进行打磨和研磨的砂轮。

它们通常由纤维基材和树脂结合剂制成,表面覆盖有砂布。

砂布砂轮具有较好的柔韧性和耐用性,适用于对不规则表面和曲线表面的打磨和研磨。

砂布砂轮常用于金属加工、木工、家具制造等行业。

5. 刷砂砂轮刷砂砂轮是一种用于金属表面去除氧化层和清洁的砂轮。

它们通常由钢丝制成,可以分为钢丝刷砂砂轮和尼龙丝刷砂砂轮。

刷砂砂轮具有较好的清洁效果和较长的使用寿命,广泛应用于金属加工、焊接后的表面处理等领域。

6. 超硬砂轮超硬砂轮是一种用于加工高硬度材料的砂轮,如硬质合金、陶瓷、玻璃等。

超硬砂轮通常由金刚石或立方氮化硼制成,具有极高的硬度和耐磨性。

它们被广泛应用于精密机械加工、光学器件加工等高要求的行业。

总结起来,常用的砂轮种类包括切割砂轮、研磨砂轮、抛光砂轮、砂布砂轮、刷砂砂轮和超硬砂轮。

它们分别适用于金属切割、磨削、抛光、打磨、清洁等不同的工作任务。

《磨床、砂轮及夹头》系列之砂轮一.砂轮基础知识砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。

其中磨料、结合剂和孔隙是砂轮的三个基本组成要素。

随着磨料、结合剂及砂轮制造工艺等的不同,砂轮特性可能差别很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响。

因此,必须根据具体条件选用合适的砂轮。

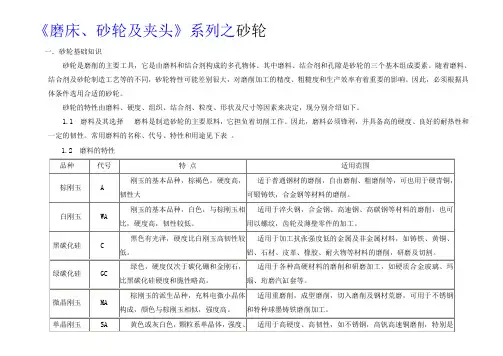

砂轮的特性由磨料、硬度、组织、结合剂、粒度、形状及尺寸等因素来决定,现分别介绍如下。

1.1 磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见下表。

1.2 磨料的特性1.3 硬度硬度及其选择砂轮的硬度是指砂轮表面上的磨粒在磨削力作用下脱落的难易程度。

砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。

砂轮的硬度和磨料的硬度是两个不同的概念。

同一种磨料可以做成不同硬度的砂轮,它主要决定于结合剂的性能、数量以及砂轮制造的工艺。

磨削与切削的显著差别是砂轮具有“自锐性”,选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要磨钝了还不脱落选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。

加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自锐性),选用软砂轮。

前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。

精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。

工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。

1.4 组织磨具的组织是指磨具中磨料颗料分布的疏密程度。

一般都以磨具中磨料体积所占的百分数来表示。

较紧的组织、磨料不易脱落,有利于保持形状,适用于或型磨削、重荷磨削和间断磨削。

较松的组织,磨料不易钝化、切削力强、磨削过程中发热少、能减少工件烧伤、变形、适于质地软而韧性大的材料、热敏材料、薄形工件和接触面积大的磨削加工。

磨床砂轮的种类磨床砂轮是一种常用的磨削工具,广泛应用于金属加工、机械制造、汽车维修等领域。

不同的材料和加工要求需要使用不同种类的砂轮,下面就介绍一下常见的磨床砂轮种类。

1. 树脂砂轮树脂砂轮是一种使用最为广泛的磨床砂轮,它采用有机合成树脂作为粘结剂,经过高温固化而成。

树脂砂轮具有强度高、抗冲击性好、耐水性能强等优点,在金属加工、钢铁制造等行业中得到广泛应用。

2. 陶瓷砂轮陶瓷砂轮是一种采用陶土与氧化铝等材料制成的高级粘结剂,具有硬度高、耐高温、抗冲击性强等特点。

它适用于对硬度较高的金属和合金进行精密加工,如钢铁切削加工、模具制造等领域。

3. 金刚石/CBN 研削轮金刚石/CBN 研削轮是一种利用金刚石和立方氮化硼等超硬材料制成的高精度砂轮。

它具有极高的耐磨性、耐高温性和抗腐蚀性,适用于对硬度极高的材料进行加工,如硬质合金、陶瓷材料等。

4. 沙布轮沙布轮是一种使用棉布或纤维材料制成的磨削工具,可以用来打磨和抛光不同形状的零件。

它具有柔软性好、不易变形、使用寿命长等特点,适用于对表面要求较高的零件进行加工。

5. 针型砂轮针型砂轮是一种采用钢丝或尼龙丝等材料制成的精密加工工具,适用于对零件表面进行去毛刺、打光处理。

它具有结构紧密、不易变形、使用寿命长等特点。

6. 软黄沙轮软黄沙轮是一种采用黄铜丝或者铜线制作而成的精密加工工具,主要应用于对玻璃、陶瓷等脆性材料的加工。

它具有磨削效率高、不会对加工零件产生损伤等特点。

总之,磨床砂轮种类繁多,不同的材料和加工要求需要使用不同种类的砂轮。

正确选择和使用不同种类的砂轮可以提高加工效率和产品质量,同时也可以延长砂轮的使用寿命。

磨具砂轮种类及特性介绍/shengtaihuosai/blog/category/%C4%A5%BE%DF%2D%C9%B0%C2%D6/in dex/3磨具是用以磨削、研磨和抛光的工具。

大部分的磨具是用磨料加上结合剂制成的人造磨具,也有用天然矿岩直接加工成的天然磨具。

磨具除在机械制造和其他金属加工工业中被广泛采用外,还用于粮食加工、造纸工业和陶瓷、玻璃、石材、塑料、橡胶、木材等非金属材料的加工。

磨具在使用过程中,当磨粒磨钝时,由于磨粒自身部分碎裂或结合剂断裂,磨粒从磨具上局部或完全脱落,而磨具工作面上的磨料不断出现新的切削刃口,或不断露出新的锋利磨粒,使磨具在一定时间内能保持切削性能。

磨具的这种自锐性,是磨具与一般刀具相比突出的特点。

早在新石器时代,人类就已经开始应用天然的磨石来加工石刀、石斧、骨器、角器和牙器等工具了;1872年,在美国出现了用天然磨料与粘土相结合烧成的陶瓷砂轮;1900年前后,人造磨料问世,采用人造磨料制造的各种磨具相继产生,为磨削和磨床的快速发展创造了条件。

此后,天然磨具在磨具中所占比例逐渐减少。

磨具按其原料来源分,有天然磨具和人造磨具两类。

机械工业中常用的天然磨具只有油石。

人造磨具按基本形状和结构特征区分,有砂轮、磨头、油石,砂瓦(以上统称固结磨具)和涂附磨具五类。

此外,习惯上也把研磨剂列为磨具的一类。

固结磨具按所用磨料的不同,可分为普通磨料固结磨具和超硬磨料固结磨具。

前者用刚玉和碳化硅等普通磨料,后者用金刚石和立方氮化硼等超硬磨料制成。

此外,还有一些特殊品种,如烧结刚玉磨具等。

普通磨料固结磨具是由结合剂将普通磨料固结成一定形状,并具有一定强度的磨具。

一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。

磨料在磨具中起切削作用。

结合剂是把松散的磨料固结成磨具的材料,有无机的和有机的两类。

无机结合剂有陶瓷、菱苦土和硅酸钠等;有机的有树脂、橡胶和虫胶等。

其中最常用的是陶瓷、树脂和橡胶结合剂。

教你如何快速认识磨床砂轮磨床砂轮是磨削加工中常用的工具之一,用于对工件进行精细加工和调整。

磨床砂轮的选用和使用对加工效果和加工质量有着重要影响,因此快速认识磨床砂轮是非常重要的。

下面将介绍一些关于磨床砂轮的基本知识和实用技巧,以便帮助您对磨床砂轮有更深入的了解。

1.磨床砂轮的种类和结构磨床砂轮根据其研磨材料的不同可以分为砂轮、金刚石砂轮和立邦石砂轮等。

其中,砂轮是常用的研磨工具,适用于一般材料的加工;金刚石砂轮适用于硬质材料的加工,具有较好的强度和耐磨性;立邦石砂轮适用于高速磨削和磨削硬焊接。

磨床砂轮的结构由磨粒、结合剂和孔道组成。

磨粒是砂轮的主要成分,它决定了砂轮的磨削性能。

结合剂起着将磨粒固定在一起的作用,常见的结合剂有树脂、橡胶和金属。

孔道用于排出砂轮磨削过程中产生的磨屑和冷却润滑剂。

2.磨床砂轮的标记和选择磨床砂轮上通常标有一些字母和数字,这些标记代表着砂轮的具体参数和性能。

例如,A代表砂轮的种类,B代表砂轮的结合剂,C代表砂轮的粗细,D代表砂轮的直径,E代表砂轮的厚度,F代表砂轮的孔径等。

选择合适的磨床砂轮需要考虑加工材料的硬度、形状和尺寸,以及磨削的要求和磨削方式等因素。

一般来说,较软的砂轮适用于磨削较硬的材料,而较硬的砂轮适用于磨削较软的材料。

此外,还可以根据加工材料和加工要求的不同选择不同磨粒尺寸和结合剂。

3.磨床砂轮的安装和保养安装磨床砂轮时,首先要确保砂轮和砂轮主轴的尺寸相符,砂轮安装后应该能够自由转动。

安装过程中,要注意调整砂轮的位置和压力,以避免砂轮偏心或过紧。

磨床砂轮在使用过程中会产生磨屑和残余物,会降低砂轮的磨削效果和寿命。

因此,每次磨床操作结束后应该清洁砂轮,并及时更换磨床液和冷却液。

此外,还应对砂轮进行定期的修整和修复,以保持砂轮的良好状态和加工质量。

4.磨床砂轮的使用技巧在使用磨床砂轮时,要注意以下几个方面的技巧:-控制砂轮运转速度和进给速度,避免过高或过低导致砂轮磨削效果差或加工精度低。

磨床砂轮的种类

磨床砂轮是一种用于磨削金属和非金属材料的工具。

磨床砂轮的种类繁多,下面我们将介绍几种常见的砂轮。

1. 碳化硅砂轮

碳化硅砂轮是一种使用碳化硅颗粒制成的砂轮。

它具有高硬度、高强度、高耐热性和高耐磨性等特点,广泛应用于磨削钢、灰铸铁、铸钢、硬质合金等材料。

2. 氧化铝砂轮

氧化铝砂轮是一种使用氧化铝颗粒制成的砂轮。

它具有高硬度、高强度、高耐热性和高耐磨性等特点,广泛应用于磨削钢、铸铁、铝合金等材料。

3. 普通砂轮

普通砂轮是一种使用氧化铁、氧化铝等颗粒制成的砂轮。

它具有较低的硬度和强度,适用于磨削一些较软的材料,如铸铁、黄铜、铜等。

4. 超硬砂轮

超硬砂轮是一种使用金刚石和立方氮化硼等超硬材料制成的砂轮。

它具有极高的硬度和强度,广泛应用于磨削硬质合金、陶瓷、玻璃等材料。

5. 磨削切削砂轮

磨削切削砂轮是一种用于磨削和切削的多功能砂轮。

它既可以进行表面磨削,又可以进行切削和开槽等操作,广泛应用于汽车零部件、航空零部件、机械零部件等制造领域。

6. 异形砂轮

异形砂轮是一种根据不同需求和加工要求而设计的砂轮。

它可以根据加工对象的形状和尺寸进行定制,广泛应用于汽车轮毂、发动机缸盖、曲轴等复杂零部件的加工中。

7. 内圆砂轮

内圆砂轮是一种用于磨削内圆表面的砂轮。

它可以磨削出各种复杂的内圆形状,广泛应用于轴承、齿轮、轴等零部件的加工中。

不同种类的磨床砂轮具有不同的特点和应用范围。

在选择磨床砂轮时,需要根据加工对象的材料和形状来选择合适的砂轮,以获得最佳的加工效果。

砂轮是一种常见的磨削刀具,除了能用于磨削外,还可以用于外径精

加工及切边等工作。

它采用内置孔式砂轮,主要由内孔砂轮、弹性环、衬套和自锁螺母组成。

由于砂轮的不同用途,所用的材质也有很大的

差异。

首先,普通材质的砂轮,常用的有静态硬质硅酸盐砂轮及合成树脂砂轮。

静态硬质硅酸盐砂轮,其特点是耐磨、粒度精细,具有硬度高、

耐高温、耐腐蚀等优点,主要用于镗孔、精加工外形等。

而合成树脂

砂轮则具有抗腐蚀性强、磨削温度低、加工精度高等优点,适用于镗孔、打磨、抛光等;

其次,特殊材质的砂轮,包括磨粒砂轮、金刚石砂轮及纤维砂轮等。

磨粒砂轮,其用途是将易切削的金属材料进行内外径加工,具有磨削

效率高、造型加工精度高、耐磨性强、价格低等优点;金刚石砂轮,

其特点是它具有极强的磨削能力,可以加工各种硬脆材料,且具有良

好的加工效果和精度,它主要用于加工有色金属及木材等;纤维砂轮

如碳化碳砂轮,它的特点是具有抛光性能好及强结构平衡性能,通常

用于木材的抛光和切割等。

最后,根据不同用途,具有不同材质的砂轮,被广泛应用于机械加工、木材加工等行业。

它们不仅能提高加工效率,而且不会损害加工材料,从而能减少生产成本。

磨床砂轮规格和型号和用途磨床砂轮是一种用于磨削金属和其他材料的工具,它通过旋转和摩擦来去除工件上的材料并达到所需的加工精度和表面质量。

磨床砂轮的规格和型号决定了其适用于不同种类工件和加工要求的能力。

在下面的回答中,我将详细介绍磨床砂轮的规格和型号,以及它们的主要用途。

一、磨床砂轮规格磨床砂轮的规格通常由直径、厚度和孔径来标识。

例如,一个规格为400mm×40mm×203mm的砂轮,表示直径为400mm,厚度为40mm,孔径为203mm。

以下是一些常见的砂轮规格:1. 直径:砂轮的直径决定了其能够加工的最大工件尺寸。

通常直径可从20mm 到1500mm不等,常见的规格包括100mm、150mm、200mm、250mm等。

2. 厚度:砂轮的厚度决定了其能够达到的加工深度和加工效率。

厚度一般从4mm到150mm不等,常见规格有20mm、25mm、30mm等。

3. 孔径:砂轮的孔径决定了其安装于磨床主轴上的尺寸。

孔径的常见规格包括20mm、25mm、32mm、50mm等。

二、磨床砂轮型号磨床砂轮的型号通常用字母和数字来表示,不同的型号代表了不同的磨削特性和适用范围。

以下是一些常见的砂轮型号:1. A型砂轮:高温热处理后具有较好的切削性能,适用于对精度要求不高的一般加工。

2. B型砂轮:由于含有较多粘结剂,因此具有较高的强度和硬度,适用于较硬材料的淬火磨削。

3. C型砂轮:切削性能比A型和B型砂轮更好,适用于对精度要求较高的细加工。

4. D型砂轮:具有较好的切削性能和耐热性能,适用于高速磨削和加工温度较高的工件。

5. E型砂轮:具有较好的自锋磨削性能,适用于高硬度材料和超精密磨削。

6. F型砂轮:具有较好的自锋磨削性能和切削性能,适用于对精度要求较高的超精密磨削。

三、磨床砂轮用途磨床砂轮适用于各种金属和非金属材料的磨削加工,广泛应用于机械制造、模具制造、航空航天、汽车制造等行业。

以下是一些常见的应用领域:1. 粗磨和半粗磨:对工件进行初次磨削,去除材料表面的粗糙度和氧化层。

*作者:座殿角*作品编号48877446331144215458创作日期:2020年12月20日实用文库汇编之砂轮的种类与性能一、砂轮的种类与性能(一)、概况砂轮是磨削加工中最主要的一类磨具。

砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。

由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。

砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

(二)、砂轮的分类砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

先有个感性认识,砂轮示例:白刚玉砂轮棕刚玉砂轮绿碳化硅砂轮金刚石砂轮(三)、砂轮的属性砂轮是用磨料和结合剂等制成的中央有通孔的圆形固结磨具。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

1、磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1。

类别名称代号特性用途氧化物系棕刚玉A(GZ)含91~96%氧化铝。

棕色,硬度高,韧性好,价格便宜磨削碳钢、合金钢、可锻铸铁、硬青铜等白刚玉WA(GB)含97~99%的氧化铝。

白色,比棕刚玉硬度高、韧性低,自锐性好,磨削时发热少精磨淬火钢、高碳钢、高速钢及薄壁零件碳化物系黑色碳化硅C(TH)含95%以上的碳化硅。

呈黑色或深蓝色,有光泽。

硬度比白刚玉高,性脆而锋利,导热性和磨削铸铁。

黄铜、铝、耐火材料及非金属材料3、结合剂及其选择结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。

(1)、陶瓷结合剂(V):化学稳定性好、耐热、耐腐蚀、价廉,占90%,但性脆,不宜制成薄片,不宜高速,线速度一般为35m/s。

机械加工常用磨床使用砂轮的选择与应用磨床是一种机械加工设备,广泛应用于各个行业的零件加工中。

而砂轮则是磨床上使用的磨削工具,其选择与应用直接影响着加工效果和加工质量。

本文将从砂轮的材质、结构、粒度等方面进行详细讲解。

1.砂轮的材质砂轮的材质通常有氧化铝砂轮、碳化硅砂轮和金刚石砂轮三种。

氧化铝砂轮适用于磨削普通钢、铸铁等材料,碳化硅砂轮适用于磨削硬化钢、高速钢等材料,金刚石砂轮适用于磨削硬质合金、陶瓷等材料。

2.砂轮的结构砂轮的结构包括砂轮结合剂和砂轮孔型。

砂轮结合剂有陶瓷结合剂、树脂结合剂和橡胶结合剂等。

不同的结合剂适用于不同的磨削工件和磨削过程。

砂轮孔型有平面砂轮、弯曲砂轮和碗状砂轮等。

不同的砂轮孔型适用于不同的磨削形状和工件。

3.砂轮的粒度砂轮的粒度是指砂轮中磨料的粗细程度。

粒度越细,表面质量越高;粒度越粗,磨削效率越高。

根据加工要求,选择合适的砂轮粒度可以提高加工效率和加工质量。

(1)对于精加工要求高的工件,选择粒度较细、结合剂硬度较高的砂轮,可提高磨削精度和表面质量。

(2)对于加工硬质材料的工件,选择碳化硅砂轮和金刚石砂轮,可提高耐磨性和磨削效率。

(3)对于加工高温合金材料的工件,选择能承受高温的砂轮,可提高磨削寿命和稳定性。

(4)对于薄壁工件和形状复杂的工件,选择柔软的砂轮结合剂和碗状砂轮,可避免加工过程中的振动和变形。

(5)在磨削过程中,要合理选择磨削参数和润滑方式,避免过高的磨削温度和过大的砂轮磨损。

总之,砂轮的选择与应用是机械加工过程中必不可少的一环。

通过合理选择砂轮的材质、结构和粒度,结合实际加工要求,可以提高加工效率和加工质量,降低加工成本,达到更好的加工效果。

因此,在使用砂轮进行机械加工时,必须对砂轮的选择与应用有一定的了解和认识。

砂轮的特性及种类砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。

其中磨料、结合剂和孔隙是砂轮的三个基本组成要素。

随着磨料、结合剂及砂轮制造工艺等的不同,砂轮特性可能差别很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响。

因此,必须根据具体条件选用合适的砂轮。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

(1)磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1。

表1常用磨料料系立方氮化(JLD ) 热性能好火钢和高钳、高矶、高钻钢、不锈钢硼注:括号内的代号是旧标准代号。

(2 )粒度及其选择粒度指磨料颗料的大小。

粒度分磨粒与微粉两组。

磨粒用筛选法分类,它的粒度号以筛网上一英寸长度 内的孔眼数来表示。

例如60#粒度的的磨粒,说明能通过每英寸长有60个孔眼的筛网,而不能通过每英寸70个孔眼的筛 网。

微粉用显微测量法分类'它的粒度号以磨料的实际尺寸来表示(W )。

各种粒度号的磨粒尺寸见表2。

表磨料粒度号及其颗粒尺寸CBN立方型晶体结构,硬度略低于金刚石,强度较高,导 磨削、研磨、術磨各种既硬又韧的淬注:比14 #粗的磨粒及比W3.5细的微粉很少使用,表中未列出。

磨料粒度的选择,主要与加工表面粗糙度和生产率有另。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒愈细,磨削表面粗糙度愈好。

不同粒度砂轮的应用见表3。

不同粒度砂轮的使用范围表表常用结合剂注:括号内的代号是旧标准代号。

(4 )硬度及其选择砂轮的硬度是指砂轮表面上的磨粒在磨削力作用下脱落的难易程度。

砂轮的硬度软,表示砂轮的磨粒容易脫落,砂轮的硬度硬,表示磨粒较难脱落。

砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。

其中磨料、结合剂和孔隙是砂轮的三个基本组成要素。

随着磨料、结合剂及砂轮制造工艺等的不同,砂轮特性可能差异很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响。

因此,必须根据具体条件选用合适的砂轮。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

〔 1 〕磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料注:括号内的代号是旧标准代号。

注:比 14 # 粗的磨粒及比 W3.5 细的微粉很少使用,表中未列出。

磨料粒度的选择,主要与加工外表粗糙度和生产率有关。

粗磨时,磨削余量大,要求的外表粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒愈细,磨削外表粗糙度愈好。

不同粒度砂轮的应用见表3 。

表3 不同粒度砂轮的使用范围〔 3 〕结合剂及其选择砂轮中用以粘结磨料的物质称结合剂。

砂轮的强度、抗冲击性、注:括号内的代号是旧标准代号。

注:括号内的代号是旧标准代号;超软,超硬未列入;表中 1 , 2 , 3 表示硬度递增的顺序。

选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。

加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒〔即自锐性〕,选用软砂轮。

前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。

精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。

工件材料的导热性差,易产生烧伤和裂纹时〔如磨硬质合金等〕,选用的砂轮应软一些。

〔 5 〕形状尺寸及其选择根据机床结构与磨削加工的需要,砂轮制成各种形状与尺寸。

砂轮的基本知识砂轮是一种常见的磨具,广泛应用于金属加工、工艺品制作、玻璃切割等领域。

本文将介绍砂轮的基本知识,包括砂轮的组成、类型、选择和使用注意事项等。

一、砂轮的组成1. 砂轮基体:砂轮的主要支撑部分,通常由陶瓷、树脂或金属构成。

不同的基体材料具有不同的强度和刚度,适用于不同的加工需求。

2. 砂粒:砂轮中最为重要的组成部分,负责磨削工件。

常见的砂轮砂粒包括石英砂、金刚石、碳化硅等。

砂粒的大小和形状不同,对于砂轮的磨削效果有着重要影响。

3. 絮状物:砂轮中用于填充空隙的材料,主要包括紧实剂和孔道。

紧实剂负责固定砂粒,提高砂轮的强度和刚度;孔道用于减轻砂轮的重量,同时能帮助排除磨削时产生的热量。

二、砂轮的类型根据不同的应用领域和加工需求,砂轮可以分为多种类型。

常见的砂轮类型包括砂轮盘、砂轮片、砂轮带和砂轮头。

1. 砂轮盘:砂轮盘是一种圆盘状磨具,应用广泛。

砂轮盘主要用于平面磨削、外圆磨削和内圆磨削等加工操作。

2. 砂轮片:砂轮片是一种薄片状磨具,适用于细小工件的磨削。

常见的砂轮片包括切割片、砂轮刀片等。

3. 砂轮带:砂轮带是一种带状磨具,适用于长条状工件的磨削。

砂轮带的使用方便,能够满足不同形状工件的加工需求。

4. 砂轮头:砂轮头是一种球形或圆柱形的磨具,通常用于模具磨削和刀具修复等精密加工。

三、砂轮的选择正确选择适合的砂轮对于加工质量和效率至关重要。

以下几点是选购砂轮时需要考虑的要素:1. 加工材料:不同的工件材料需要不同的砂轮材料。

例如,对于金属材料的磨削,常用的砂轮为氧化铝砂轮;对于玻璃材料的切割,常用的砂轮为金刚石砂轮。

2. 砂粒尺寸:砂轮砂粒的尺寸直接决定了砂轮的磨削效果。

一般来说,粗砂粒适用于快速去除材料,细砂粒适用于精密磨削。

3. 砂轮硬度:砂轮硬度决定了砂轮的磨削效率和寿命。

选择适合的砂轮硬度有助于提高砂轮的使用寿命。

4. 砂轮形状:根据加工要求选择合适的砂轮形状,确保砂轮能够完整接触工件,避免加工不均或损坏工件。

砂轮的分类

1:棕刚玉(A)特点:硬度高,韧性大。

用途:适用于中高抗张强度金属材料的磨削,如一般碳素钢,合金钢,可锻铸铁,硬青铜等。

2:白刚玉(WA)特点:硬度高于棕刚玉,粒度易碎裂,棱角锋利,切削性能好,磨削热量小等。

用途:适用于材料较硬,热敏感性较强钢材的磨削。

如淬火钢,高碳钢,一般高速钢,合金钢等的磨削。

主要用于工具,刃具,模具,齿轮,螺纹,薄壁零件等的磨削及成型磨削。

3:鉻刚玉(PA)特点:硬度与白刚玉相近,韧性则比白刚玉高,磨粒切削刃锋利,棱角保持性好,耐用度较高。

用途:适用于淬火钢,合金钢刀具及工件的磨削以及量具和仪表零件等的精密磨削,也适用于成型磨削。

4:绿碳化硅(GC)特点:硬度高,脆性大,磨粒锋利,导热性好。

用途:适用于硬质合金刀具,工件及有色金属,非金属的磨削。

工具磨床用砂轮的分类及性能介绍

一、工具磨床砂轮介绍

砂轮是磨削的主要工具,它是由磨料和结合剂构成的多孔物体。

其中磨料、结合剂和孔隙是砂轮的三个基本组成要素。

随着磨料、结合剂及砂轮制造工艺等的不同,砂轮特性可能差别很大,对磨削加工的精度、粗糙度和生产效率有着重要的影响。

因此,必须根据具体条件选用合适的砂轮。

砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。

二、砂轮的分类方式

砂轮种类繁多,按所用磨料可分为普通磨料(刚玉(Al2O3)和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼)砂轮;按砂轮形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。

三、砂轮的组成及选用

( 1 )磨料及其选择磨料是制造砂轮的主要原料,它担负着切削工作。

因此,磨料必须锋利,并具备高的硬度、良好的耐热性和一定的韧性。

常用磨料的名称、代号、特性和用途见表1 。

表1 常用磨料

注:括号内的代号是旧标准代号。

( 2 )粒度及其选择粒度指磨料颗料的大小。

粒度分磨粒与微粉两组。

磨粒用筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表示。

例如60 # 粒度的的磨粒,说明能通过每英寸长有60 个孔眼的筛网,而不能通过每英寸70 个孔眼的筛网。

微粉用显微测量法分类,它的粒度号以磨料的实际尺寸来表示(W )。

各种粒度号的磨粒尺寸见表2 。

表2 磨料粒度号及其颗粒尺寸

注:比14 # 粗的磨粒及比W3.5 细的微粉很少使用,表中未列出。

磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒愈细,磨削表面粗糙度愈好。

不同粒度砂轮的应用见表3 。

表3 不同粒度砂轮的使用范围

( 3 )结合剂及其选择砂轮中用以粘结磨料的物质称结合剂。

砂轮的强度、抗冲击性、耐热性及抗腐蚀能力主要决定于结合剂的性能。

常用的结合剂种类、性能及用途见表4 。

表4 常用结合剂

注:括号内的代号是旧标准代号。

( 4 )硬度及其选择砂轮的硬度是指砂轮表面上的磨粒在磨削力作用下脱落的难易程度。

砂轮的硬度软,表示砂轮的磨粒容易脱落,砂轮的硬度硬,表示磨粒较难脱落。

砂轮的硬

度和磨料的硬度是两个不同的概念。

同一种磨料可以做成不同硬度的砂轮,它主要决定于

结合剂的性能、数量以及砂轮制造的工艺。

磨削与切削的显著差别是砂轮具有“自锐性”,选择砂轮的硬度,实际上就是选择砂轮的自锐性,希望还锋利的磨粒不要太早脱落,也不要

磨钝了还不脱落。

根据规定,常用砂轮的硬度等级见表5 。

表5 常用砂轮硬度等级

注:括号内的代号是旧标准代号;超软,超硬未列入;表中 1 ,2 ,3 表示硬度递增的顺序。

选择砂轮硬度的一般原则是:加工软金属时,为了使磨料不致过早脱落,则选用硬砂轮。

加工硬金属时,为了能及时的使磨钝的磨粒脱落,从而露出具有尖锐棱角的新磨粒(即自

锐性),选用软砂轮。

前者是因为在磨削软材料时,砂轮的工作磨粒磨损很慢,不需要太早的脱离;后者是因为在磨削硬材料时,砂轮的工作磨粒磨损较快,需要较快的更新。

精磨时,为了保证磨削精度和粗糙度,应选用稍硬的砂轮。

工件材料的导热性差,易产生烧伤和裂纹时(如磨硬质合金等),选用的砂轮应软一些。

( 5 )形状尺寸及其选择根据机床结构与磨削加工的需要,砂轮制成各种形状与尺寸。

表6 是常用的几种砂轮形状、尺寸、代号及用途。

砂轮的外径应尽可能选得大些,以提高砂轮的圆周速度,这样对提高磨削加工生产率与表面粗糙度有利。

此外,在机床刚度及功率许可的条件下,如选用宽度较大的砂轮,同样能收到提高生产率和降低粗糙度的效果,但是在磨削热敏性高的材料时,为避免工件表面的烧伤和产生裂纹,砂轮宽度应适当减小。

表6 常用砂轮形状及用途

在砂轮的端面上一般都印有标志,例如砂轮上的标志为WA60LVP400 × 40 × 127 ,它的含意是:

图1 砂轮型号

由于更换一次砂轮很麻烦,因此,除了重要的工件和生产批量较大时,需要按照以上所述的原则选用砂轮外,一般只要机床上现有的砂轮大致符合磨削要求,就不必重新选择,而是通过适当地修整砂轮,选用合适的磨削用量来满足加工要求。

作为超精密磨削加工用砂轮多使用微粒金刚石砂轮,除镜面磨削用途外,也可作为手机、数码相机等ф200以下的小型非球面透镜成型模具加工用砂轮。

这些模具由于是用作光学玻璃的热压成型,大多是硬质合金和工程陶瓷制成的。

另外,也在进行着用微烂金刚石和工程陶瓷制成的。

另外,也在进行着用微粒金刚石砂轮进行磨削加工直接获得非球面透镜的试验。

这些磨加工所使用的金刚石粒度目前多为1500~3000#左右,可获得形状精度0.1微米以下,表面粗糙度Ry40mm左右的加工精度。

这些作为要求精度不太高的民生用光学透镜的磨削已达到实用化,可尚未达到要求更高精度的大型非球面透镜的要求精度。

今后对微粒金刚石砂轮要求的要素,需对超微金刚石磨料作固定磨粒使用时的磨粒特性进行研究。

另外,其基本要素要考虑构成微粒金刚石砂轮的磨粒、结合剂、填料等各个原料,不阴碍健全地磨削加工,高精度的均匀分散技术的开发也很重要。

超精密加工用磨床的现状可说是最小切入设定值几年前100nm为极限,可最近已制出更高精度的最小分辨能为1nm,象限也调整到最小限度的磨床。

虽然以往一直制造着粒度6000#以上的微粒金刚石砂轮,可在最小切入设定值100nm的磨床上尚未得出超微或近似超微粒金刚石砂轮的整形、修整及进行健全磨削的加工条件。

今后,在更高精度磨床上的实用例会不断出现,加强微粒金刚石砂轮的规格和加工条件等的研究及推进其实用化。

以下就正在实用化的超精密磨削用树脂结合剂砂轮的加工实例及作为使用技术所必要的整形、修整方法加以论述。