酯硬化碱性酚醛树脂自硬砂在泵类铸件上的应用

- 格式:pdf

- 大小:304.16 KB

- 文档页数:4

铸钢件生产时采用的几种自硬砂的工艺性能的对比分析一.前言50多年来造型、制芯材料和工艺.在国内外有了长足的发展.特别是在生产铸铁件时.采用呋喃树脂砂取代粘土砂方面.显示了许多优越性.它已成为铸铁厂家进行技术改造的首选方案。

在铸钢件生产中.从20世纪50年代开始采用水玻璃砂.到20世纪70年代.由于采用水玻璃砂生产的铸钢件的尺寸精度和表面质量都差.尤其是型、芯砂的溃散性不好.清砂十分困难.旧砂不能再生回用等问题.没有得到较好的解决.于是.在某些重机厂、水泵厂和机车厂等的一些铸钢件改用了呋喃树脂砂。

到20世纪90年代末.又由于呋喃树脂砂生产的铸钢件易产生热裂等缺陷.以及磺酸固化剂热分解时产生的气体.导致铸钢件表面渗碳、渗硫.以及呋喃树脂砂环境污染等问题.使一些铸钢厂又开始采用酯硬化碱性酚醛树脂砂。

不过.直到今天.水玻璃砂造型、制芯工艺.还是铸钢件生产中最基本、用量最多的一种造型、制芯方法。

由于这三种自硬砂各有其优缺点.目前在我国这三种工艺并存.各厂都是根据本厂铸钢件生产的特点和批量.生产的现状和未来的要求等多方面进行综合考虑.而确定本厂的造型、制芯工艺。

例如.二重厂、广重厂等生产中使用了酯硬化碱性酚醛树脂砂.大重厂、沈重厂和一重厂等采用无氮呋喃树脂砂.其余的.包括铁道部下属的20多个机车车辆厂.还是采用水玻璃砂。

总之.人们总是希望能以较高的生产效率、较低的制造成本、较好的作业环境.生产出优质的铸钢件来.可是.到目前国内外还没有一种造型、制芯工艺能同时满足上述的全部要求.为此.下面将从生产效率、铸件质量、环境污染和制造成本等四个方面.对水玻璃砂、呋喃树脂砂和碱性酚醛树脂砂等三种自硬砂的工艺性能进行对比分析.以供参考。

二.生产效率目前在铸造生产中得到广泛应用的造型、制芯工艺有三大类:热硬砂(如热芯盒、覆膜砂等)、气硬冷芯盒砂(如三乙胺聚脲烷、CO2水玻璃砂、SO2呋喃树脂砂等)和自硬砂(如酯硬化碱性酚醛树脂砂、酸固化呋喃树脂砂、酯硬化水玻璃砂和胺固化聚脲烷砂等)。

碱性酚醛树脂砂在铸钢件生产中的应用山推铸钢有限公司孟祥忠一、前言在铸件生产过程中,造型制芯工艺占有十分重要的地位,它直接影响铸件的质量,生产成本,生产效率,资源利用及环境污染。

随着科学技术的不断进步,世界贸易的不断扩大,环境保护意识的增强,以及能源紧张、材料涨价等问题的日益严重,对铸造生产和铸件质量提出了更高的要求。

为了适应二十一世纪节能、环保、优质、高效铸造的需要,在铸件生产中使用先进的造型制芯工艺是至关重要的。

先进的造型制芯工艺必须满足下述的要求:1.造型制芯容易操作,型芯质量稳定。

2.劳动环境好,对生态环境的污染小。

3.生产的铸件质量好,铸造缺陷少;具有较强的市场竞争力。

4.生产成本低,生产效率高。

5.最大限度地利用自然资源,节约能源。

山推铸钢公司的前身是山推股份公司下属的铸钢分厂,由于环境污染的原因由市区内搬迁到开发区的山推国际事业园内。

生产的产品主要是工程机械推土机、挖掘机上使用的普通碳钢铸件和低合金钢铸件。

在铸钢分厂时用的是Co2硬化水玻璃砂法造型制芯,在生产中存在型芯质量不稳定、铸件表面容易粘砂、清砂困难、砂眼类缺陷多等问题,再生难,旧砂利用率仅为5 0-60%。

铸钢件的质量不稳定,没有较强的市场竞争力。

但国内大多数的铸钢件生产采取的都是水玻璃砂法造型制芯;同时由于铸钢件仅在山推生产的推土机上使用,不存在销售问题,不用考虑成本;因此一直使用水玻璃砂法造型制芯。

其间针对上述问题也不断的想办法解决,但也是一直从改善水玻璃砂的性能方面着手,效果不是很理想。

值此搬迁的机会,公司领导决定采用一种全新的造型制芯工艺来解决使用水玻璃砂工艺产生的许多问题。

经过多次的考察、论证,充分了解了国内外铸造业的发展动态,最后决定采用酯硬化碱性酚醛树脂砂工艺。

经过了近三年的生产实践,取得了令人比较满意的结果:采用这种工艺造型制芯操作方便、气味小、铸件光洁、尺寸精度高、砂芯溃散性好,旧砂再生利用率达到85%,具有优良的综合性能。

酯硬化酚醛树脂砂铸造工艺性能

梁金茹;闵雪涛;郝敬禄;马群

【期刊名称】《热加工工艺》

【年(卷),期】1996()6

【摘要】介绍了酯硬化酚醛树脂砂的铸造工艺性能,指出该砂是目前具有发展前景的新工艺。

【总页数】2页(P42-43)

【关键词】酚醛树脂砂;有机酯;自硬砂;铸造

【作者】梁金茹;闵雪涛;郝敬禄;马群

【作者单位】中国船舶工业总公司第十二研究所,海军驻408厂军事代表室

【正文语种】中文

【中图分类】TG221

【相关文献】

1.酯硬化碱性酚醛树脂砂生产铸钢件的质量控制 [J], 韩永杰

2.酯硬化碱酚醛树脂砂旧砂干法再生系统 [J], 马惠龙;李树桢

3.铸造用CO2硬化碱性酚醛树脂的工艺性能优化 [J], 谭锐;张海东;王岩;于瑞龙;尹绍奎

4.酯硬化碱性酚醛树脂砂模拟再生试验 [J], 张江

5.酯硬化碱性酚醛树脂砂生产大型铸钢件的质量控制探讨 [J], 詹云京

因版权原因,仅展示原文概要,查看原文内容请购买。

树脂砂铸造车间烟气产生机理及治理措施郝占喜1引言树脂粘结砂,简称树脂砂。

自从20世纪40年代中期人工合成树脂用于铸造生产以来,作为型砂粘结剂的树脂,品种不断增多,品质也不断改善。

目前,使用树脂砂的工艺方法,经不断发展之后,也日渐臻于完善,为大量生产薄壁、光洁、加工余量小的复杂铸件创造了条件。

树脂砂已成为大量生产优质铸件的基本条件之一、甚至作为首选工艺方法。

我公司为扩大规模、生产高端精密铸件,特引入呋喃树脂、碱酚醛树脂砂生产线各一条。

该工艺生产过程中使用含树脂的型芯粘合剂在固化、浇注时会产生某些有害的热分解产物。

本文目的在于针对呋喃树脂、碱酚醛树脂粘合剂在混砂、固化、浇注、冷却等工段时产生有害物质种类、数量及其热分解产物对工人健康的危害的分析,为评价作业环境和制定防护对策提供依据。

研究显示树脂砂铸造车间在造型、浇注中主要有害气体成分是:甲醛、苯酚、二氧化硫、氨、一氧化碳、硫化氢、苯、甲苯、二甲苯、粉尘、糠醛、糠醇、氮氧化物及氰化物。

1郝占喜(1988-),男,工程师,主要从事铸造技术、咨询工作。

第一章树脂成分及硬化机理1.1 呋喃树脂自硬呋喃树脂砂的命名来源于英语的Furan No-Bake process,它表示以呋喃树脂为粘结剂,并加入催化剂混制出型砂,不需烘烤或通硬化气体,即可在常温下使砂型自行固化的造型方法。

通常被简称为“冷硬树脂砂”,甚至“树脂砂”。

1.1.1 呋喃树脂的构成由碳原子和其它元素原子(如O、S、N等)共同组成的环叫做杂环、组成杂环的非碳原子叫杂原子。

含有杂环的有机化合物叫做杂环化合物。

所谓“呋喃”,是含有一个氧原子的五员杂环有机化合物,它是表示一族化合物的基本结构总称。

在呋喃系中不带取代基的杂环作为母体,叫做“呋喃”,它的衍生物则根据母体来命名。

呋喃本身在互业上并无什么用途,但它的衍生物——糠醛和糠醇,却是互业上的重要原料,它们是最重要的呋喃衍生物,糠醛学名叫α——呋喃甲醛,糠醇学名叫呋喃甲醇。

酯硬化碱性酚醛树脂砂生产大型铸钢件的质量控制探讨詹云京(太原重工股份有限公司,山西 太原 030024)摘 要:酯硬化碱性酚醛树脂砂生产大型铸钢件的方法最早起源于英国,英国向世界展示这项新技术后,我国开始引进该技术,与此同时也展开了对这项技术的研究。

在我国传统的铸钢件铸造的过程中,会产生一定的废气,但是在用该技术生产铸钢件,不会产生氮、磷、硫等有害气体,能够在生产的同时做到环境的保护。

本文就该技术的特点展开分析,研究了酯硬化碱性酚醛树脂砂生产大型铸钢件中的作用,探究了该技术背景下生产大型铸钢件的质量控制方法,最后根据生活实例,研究了该技术在我国的应用情况。

关键词:酯硬化碱性酚醛树脂;大型铸钢件;质量控制中图分类号:TG221 文献标识码:A 文章编号:11-5004(2018)06-0200-2我国传统的大型铸钢件生产主要采取自硬呋喃树脂砂技术,但是该技术生产的大型铸钢件经常会由于气体的产生,导致铸件表面出现气孔,成品外表面的花纹不整齐等现象,这影响了铸件的质量。

随着社会经济的发展,铸钢件生产行业在市场中的竞争压力逐渐增大,为了能够实现企业的长效发展,很多企业开始引进酯硬化碱性酚醛树脂砂生产大型铸钢件,这使得很多传统的问题得到了有效的改善。

1酯硬化碱性酚醛树脂砂特点分析新技术背景下的树脂砂具有几个明显的优点。

第一,砂的质量容易控制,在铸钢件铸造过程中,原砂是最基础的材料,该砂的质量容易控制,所以在生产时,能够保障铸钢件的质量[1]。

其次是易成型,该砂在铸造的过程中,温度升高之后,硬化的速度比较快,所以容易成型,在成型后起模也比较方便,通过模具进行灌注生产,能够确保大型铸钢件的尺寸良好。

第三是不易氧化,传统的大型铸钢件表面氧化后,容易在铸件的表面出现褶皱的情况,影响铸件的质量,而液态钢在空气中不会氧化,所以通过该技术生产的大型铸钢件表面都会比较光滑[2]。

2酯硬化碱性酚醛树脂砂生产大型铸钢件中的作用酯硬化碱性酚醛树脂砂生产大型铸钢件中主要有三个作用,分别是具有良好的水溶性、具有良好的黏性以及具有较高的硬度[3],其具体的情况如下表1所示,下面我们就针对这三方面的应用进行逐一的分析。

石油铸钢件生产中碱性酚醛树脂砂的应用分析【摘要】近年来,随着我国经济的不断发展,也相应刺激了石油业及铸造业的稳步提升,在石油铸钢件生产中,碱性酚醛树脂砂其良好的环保性、溃散性的优势使其广泛应用于铸钢件生产中。

本文则主要以石油铸钢件生产碱性酚醛树脂砂技术改造目标及可行性为切入点,详细分析碱性酚醛树脂砂在石油铸钢件生产中的应用及相关质量控制。

【关键词】石油铸钢件;碱性酚醛树脂砂;应用;质量控制上世纪80年代,碱性酚醛树脂砂由于其独特的性能和良好的环保性,进而广泛应用于国内外,它适合用于大型铸钢件生产且应用效果好。

近年来,随着不断发展的科学技术和新的生产要求的涌出,传统铸造工艺显然已经不能适应当代铸钢件生产中,尤其铸造业需解决的排放问题不得不要求铸钢件在生产方面做出改变,为尽快提高生产效率和铸钢件产品质量,许多工厂开始改造碱性酚醛树脂砂工艺,并取得良好的效果。

1.石油铸钢件生产碱性酚醛树脂砂技术改造目标1.1 改善生产环境,提高生产质量和效率为达到技术改造目标,某生产单位采取了以下措施,如尽可能的提高旧砂的再生回用率,减少废旧砂排放量的同时提高资源利用率,通过应用碱性酚醛树脂自硬砂的供以后,回用率大幅度上升。

此外,可以不用烘干砂型,节省煤的使用量和S02的等污染气体排放量。

应用碱性酚醛树脂砂可确保铸件尺寸的精确度,减少钢铸件机械加工的余量,从而节约金属加工费。

同时铸件表面的粗糙度还可程度提高,承接一些附加值高的铸钢件,对提高企业经济效益起着重要的促进作用。

1.2 生产工艺适应性及经济技术分析我国铸件生产方式大多以单件或多品种为主,传统的生产工艺如粘土砂等不仅生产条件较为恶劣,生产工艺的效率和质量都不如碱性酚醛树脂砂,尤其无法回收利用旧砂,造成严重的环境污染现象。

而碱性酚醛树脂砂能有效满足各种生产工艺和性能要求,且具有较强的环保型性。

如果从型砂的成本消耗分析,传统的呋喃树脂要低于碱性酚醛树脂砂,较适用于铁砂及技术附加值较高的铸钢件生产,不管从环保、生产效率及质量或工艺性方面对比分析,碱性酚醛树脂砂的经济和社会效益的优势都较为明显。

行业标准《铸造用自硬碱性酚醛树脂》解读王进兴,陈亚东,马晓峰(苏州兴业材料科技股份有限公司,江苏苏州 215151)1标准概况碱性酚醛树脂不含铸造有害元素如氮、硫、磷等,特别适用于合金钢、碳钢、球铁铸件的生产,酯硬化碱性酚醛树脂砂在高温下能发生二次固化和具有良好的热塑性,可减少铸钢、球铁件的热裂纹、脉纹、气孔缺陷,并具有硬化速度快、抗吸湿性好、发气量低、铸件尺寸精度高等优点,碱性树脂作为粘结剂在铸造生产工艺中得到了普遍的应用。

但国内尚无酯硬化碱性酚醛树脂的标准,为了促进树脂产品质量的提高,规范市场行为,保护供需双方的合法权利。

全国铸造标准化技术委员会委托苏州兴业材料科技股份有限公司负责起草《铸造用自硬碱性酚醛树脂》行业标准。

2标准的主要内容2.1 范围本标准适用于铸造生产中造型(芯)砂用自硬碱性酚醛树脂。

2.2 术语和定义将“铸造用碱性酚醛树脂no-bake alkaline phenolic resin for foundry”定义为“用强碱催化合成的含有酚钾(和/或酚钠)的水溶性热固性酚醛树脂,以液态有机酯固化的铸造自硬砂粘结剂。

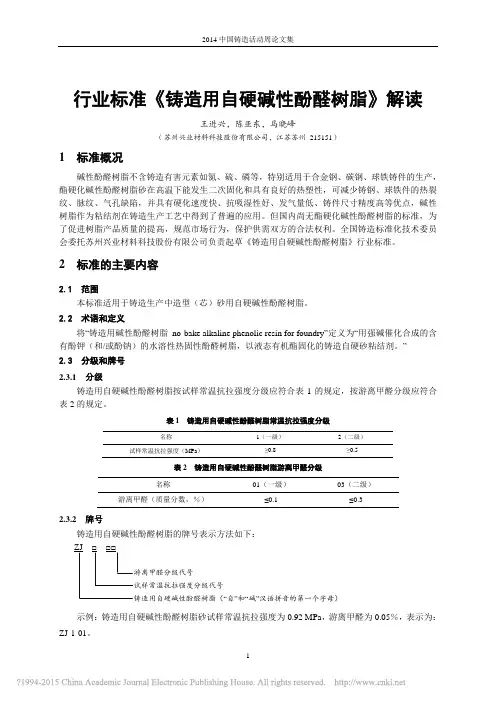

”2.3 分级和牌号2.3.1分级铸造用自硬碱性酚醛树脂按试样常温抗拉强度分级应符合表1的规定,按游离甲醛分级应符合表2的规定。

表1铸造用自硬碱性酚醛树脂常温抗拉强度分级名称1(一级)2(二级)试样常温抗拉强度(MPa)≥0.8 ≥0.5表2铸造用自硬碱性酚醛树脂游离甲醛分级名称 01(一级) 03(二级)游离甲醛(质量分数,%)≤0.1 ≤0.32.3.2牌号铸造用自硬碱性酚醛树脂的牌号表示方法如下:“自”和“碱”汉语拼音的第一个字母)示例:铸造用自硬碱性酚醛树脂砂试样常温抗拉强度为0.92 MPa,游离甲醛为0.05%,表示为:ZJ-1-01。

2.4 技术要求铸造用自硬碱性酚醛树脂试样常温抗拉强度应符合表1的规定,游离甲醛含量应符合表2的规定。

铸造用自硬碱性酚醛树脂其他有关性能指标应符合表3的规定。

行业标准《铸造用自硬碱性酚醛树脂》解读王进兴,陈亚东,马晓峰(苏州兴业材料科技股份有限公司,江苏苏州 215151)1标准概况碱性酚醛树脂不含铸造有害元素如氮、硫、磷等,特别适用于合金钢、碳钢、球铁铸件的生产,酯硬化碱性酚醛树脂砂在高温下能发生二次固化和具有良好的热塑性,可减少铸钢、球铁件的热裂纹、脉纹、气孔缺陷,并具有硬化速度快、抗吸湿性好、发气量低、铸件尺寸精度高等优点,碱性树脂作为粘结剂在铸造生产工艺中得到了普遍的应用。

但国内尚无酯硬化碱性酚醛树脂的标准,为了促进树脂产品质量的提高,规范市场行为,保护供需双方的合法权利。

全国铸造标准化技术委员会委托苏州兴业材料科技股份有限公司负责起草《铸造用自硬碱性酚醛树脂》行业标准。

2标准的主要内容2.1 范围本标准适用于铸造生产中造型(芯)砂用自硬碱性酚醛树脂。

2.2 术语和定义将“铸造用碱性酚醛树脂no-bake alkaline phenolic resin for foundry”定义为“用强碱催化合成的含有酚钾(和/或酚钠)的水溶性热固性酚醛树脂,以液态有机酯固化的铸造自硬砂粘结剂。

”2.3 分级和牌号2.3.1分级铸造用自硬碱性酚醛树脂按试样常温抗拉强度分级应符合表1的规定,按游离甲醛分级应符合表2的规定。

表1铸造用自硬碱性酚醛树脂常温抗拉强度分级名称1(一级)2(二级)试样常温抗拉强度(MPa)≥0.8 ≥0.5表2铸造用自硬碱性酚醛树脂游离甲醛分级名称 01(一级) 03(二级)游离甲醛(质量分数,%)≤0.1 ≤0.32.3.2牌号铸造用自硬碱性酚醛树脂的牌号表示方法如下:“自”和“碱”汉语拼音的第一个字母)示例:铸造用自硬碱性酚醛树脂砂试样常温抗拉强度为0.92 MPa,游离甲醛为0.05%,表示为:ZJ-1-01。

2.4 技术要求铸造用自硬碱性酚醛树脂试样常温抗拉强度应符合表1的规定,游离甲醛含量应符合表2的规定。

铸造用自硬碱性酚醛树脂其他有关性能指标应符合表3的规定。

铸钢碱性酚醛树脂砂工艺性能研究及其设计铸钢碱性酚醛树脂砂是一种常用于铸造工艺的精细砂型材料。

它具有诸多优点,如良好的成型性能、高温强度和热稳定性,被广泛应用于铸造行业。

本文旨在对铸钢碱性酚醛树脂砂的工艺性能进行研究,并探讨其在设计中的应用。

首先,铸钢碱性酚醛树脂砂的成型性能是其重要的工艺性能之一。

该砂料具有较小的粒径和均匀的颗粒分布,可以在模具中形成精细、细致的铸件表面。

此外,其流动性好,可在模具中充分填充,保证铸件内部和外部的质量。

因此,铸钢碱性酚醛树脂砂能够满足各种复杂形状的铸件的成型需求。

其次,铸钢碱性酚醛树脂砂的高温强度和热稳定性也为其在铸造工艺中的应用提供了保证。

在铸造过程中,铸件将暴露于高温环境,因此需要具有一定的抗热性能。

这种砂料具有较高的耐火度和抗高温变形能力,能够在高温下保持较好的力学性能,使得铸件在冷却后能够达到所需的强度和稳定性。

此外,铸钢碱性酚醛树脂砂在铸造工艺中还具有较好的粘结性和耐化学腐蚀性能。

砂料中的酚醛树脂能够与金属表面形成牢固的粘结层,有效防止砂芯或砂型在浇注过程中的破裂和变形。

同时,这种砂料还能够耐受铁水中的化学腐蚀,使得铸件表面光洁、无缺陷。

在设计中,铸钢碱性酚醛树脂砂能够实现较为复杂的铸件形状,提供更广阔的设计空间。

根据铸造工艺要求,可以通过调整砂料的粒径、配比和添加剂等参数,来满足不同形状和尺寸的铸件的设计需求。

此外,该砂料还可以进行再生利用,有利于环境保护和资源节约。

综上所述,铸钢碱性酚醛树脂砂具有良好的成型性能、高温强度和热稳定性,以及较好的粘结性和耐化学腐蚀性能。

在铸造工艺中,它能够满足各种复杂形状的铸件的成型需求,并为设计提供了更广阔的空间。

通过进一步研究和优化该砂料的工艺性能,可以进一步提高铸件质量和生产效率。

铸钢碱性酚醛树脂砂作为一种常用于铸造工艺的砂型材料,在现代工业生产中具有重要的应用价值。

其独特的工艺性能使得铸钢碱性酚醛树脂砂成为铸造行业中的首选材料之一。

酯硬化碱性酚醛树脂在大型铸钢件上的研究与应用张鑫1,谭锐1,刘加军1,尹绍奎1,周静一1,王岩2(1.沈阳铸造研究所,辽宁沈阳 110022;2.空军航空大学基础基地基础部,吉林长春 130000)摘要:本文介绍了酯硬化碱性酚醛树脂砂在大型铸钢件上应用时存在的可使用时间短、强度低等问题。

通过对碱性酚醛树脂粘结剂及其配套的有机酯固化剂系统的试验指出,改进树脂的合成工艺和开发新型慢速酯固化剂,在保持树脂强度不下降的前提下,大幅度增加了型砂的可使用时间,较好地满足了大型铸件现场生产的需要。

关键词:大型铸钢件;碱性酚醛树脂;型砂的可使用时间大型铸钢件的制造业是国家装备制造的基础行业,其发展水平是衡量一个国家综合国力的重要标志之一。

大型铸钢件广泛用于电站、石油化工、冶金、船舶等装备的制造。

大型铸钢件的制造质量将直接关系到国家重点工程项目的质量、安全及进度, 因此,提高大型铸钢件铸造水平,具有极大的现实意义和实用价值。

从上世纪80年代英国的Borden公司研制成功碱性酚醛树脂至今,碱性酚醛树脂粘结剂已受到世界上很多知名铸造企业的青睐。

由于其具有可获得优异的铸件质量,以及相比其他树脂自硬砂具有更加环保(不含N、S、P)等特点,在我国越来越多的铸钢厂得到了成功应用,尤其在质量要求高的大型铸钢件上的使用效果也得到了一致认可。

但是大型铸钢件采用酯硬化碱性酚醛树脂砂时,目前还存在许多关键技术急待解决,其中最主要的有:树脂型、芯砂的可使用时间太短,固化速度太快,特别是炎热的夏天,使得现场操作时间少,导致砂型容易出现分层,浇注时产生“跑火”现象。

而采用现有的有机慢酯固化剂,型砂强度会大幅度下降,不仅要增加树脂的加入量,而且型砂强度增长速度太慢,大型铸件起模时常常出现塌箱的危险,所以开发大型铸件用新型碱性酚醛树脂粘结剂及其配套的有机酯固化剂,已成了大型铸钢件推广应用碱性酚醛树脂砂急待解决的关键技术之一。

本文将从树脂的合成工艺入手,在严格控制树脂分子量的前提下,调整了酚醛的摩尔比,合理选用了催化剂,改变了树脂的加成聚合反应的条件,并开发了一种超慢速酯硬化剂,在保证型砂强度不下降的同时,型砂的可使用时间可延长到20~60min,从而为我国大型铸钢件应用碱性酚醛树脂砂创造了有利条件。