轻烧白云石的煅烧工艺对活性度的影响_冯小平

- 格式:pdf

- 大小:225.22 KB

- 文档页数:4

煅烧白云石的表面处理及其对其溶解性能的影响白云石是一种重要的工业矿石,在建筑材料、化工和农业等领域有广泛的应用。

然而,由于其天然存在的杂质会对其溶解性能产生一定的影响,因此煅烧和表面处理成为改善白云石溶解性能的主要方法之一。

本文将探讨煅烧白云石的表面处理及其对其溶解性能的影响。

煅烧是指将白云石在高温下进行烧结处理,通过这一过程,白云石中的无机杂质可以得以去除或分解,从而改善其纯度和结晶性。

对白云石进行煅烧的同时,表面处理也是不可或缺的一步,它可以进一步提高白云石的溶解性。

首先,煅烧过程可以促进白云石中杂质的分解。

白云石中常见的杂质包括硅酸钙、硅酸镁、氧化铁和氧化铝等。

这些杂质对白云石的溶解性能产生不利影响。

通过高温煅烧,这些杂质可以被分解或转化成相对不易溶解的形态,从而减少它们对白云石溶解性的影响。

其次,煅烧和表面处理可以增加白云石的比表面积。

比表面积是指单位质量或单位体积的物质所具有的表面积。

白云石的比表面积增加可以提高其与其他物质之间的接触面积,从而增加了其溶解性。

煅烧过程中,高温促使白云石颗粒内部发生结晶生长,同时也会导致颗粒增大,从而使总表面积增加。

表面处理可以进一步改善白云石的表面形貌,并促使更多的活性位点暴露在溶液中,提高了其溶解性能。

此外,煅烧白云石的表面处理还可以调节其晶体结构。

白云石的晶体结构对其溶解性起着重要作用。

在煅烧过程中,由于高温和热应力的作用,白云石的晶体结构会发生一定程度的改变。

表面处理可以进一步调节晶体的结构,较低温度下的表面修改更有可能发生。

通过表面处理,可以生成更多可溶性的盐类或改变晶体表面的化学性质,从而影响白云石的溶解性。

值得一提的是,煅烧白云石的表面处理并非解决所有溶解性能问题的终极方法,它只能在一定程度上改善其性能。

在实际应用中,还需要综合考虑其他因素,例如溶解介质的酸碱性、温度和压力等条件,来寻找最优的溶解处理方法。

综上所述,煅烧白云石的表面处理在提高其溶解性能方面起着重要作用。

煅烧白云石的力学性能研究白云石是一种常见的矿石,被广泛应用于建筑材料、装饰品和工艺品等领域。

为了进一步优化其力学性能,提高其研磨效果和耐久度,本文将对煅烧白云石的力学性能进行深入研究。

煅烧白云石是指通过高温处理的方式改变白云石的结构和物理性质。

通过加热,白云石中的水分和有机物质迅速挥发,产生显著的化学和物理变化。

煅烧后的白云石具有更高的硬度和耐磨性,更适合用于工业领域。

首先,煅烧温度是影响白云石力学性能的关键因素之一。

煅烧温度的选择需要考虑到白云石的化学成分和晶体结构特性。

煅烧温度过低,可能导致结晶不完全,影响白云石的力学性能。

煅烧温度过高,则可能使白云石晶体发生烧结变形和溶蚀现象,导致力学性能下降。

因此,合理选择煅烧温度对于优化白云石的力学性能非常重要。

其次,煅烧时间也是影响白云石力学性能的因素之一。

煅烧时间决定了白云石的晶体生长和晶格结构的重组。

如果煅烧时间过短,可能会导致白云石的结晶不完全,力学性能无法得到有效提升。

而煅烧时间过长,则会导致白云石的结晶体积增大,力学性能的改善效果不够明显。

因此,煅烧时间的选择需要在研究中进行充分考虑。

另外,煅烧过程中的冷却速率也对白云石的力学性能产生影响。

过快的冷却速率可能导致白云石产生晶体结构的缺陷,降低其力学性能。

适当的冷却速率有助于维持白云石晶体的完整性和稳定性,提高其力学性能。

因此,在煅烧过程中,合理控制冷却速率非常重要。

此外,可以通过添加适量的助剂来提高煅烧白云石的力学性能。

常用的助剂包括硼砂、金刚石粉等。

这些助剂可以在煅烧过程中与白云石发生反应,生成更稳定的晶格结构,提高其硬度和耐磨性。

然而,在添加助剂时需要注意其掺入量,过多或过少的助剂都可能导致力学性能的下降。

因此,在研究中需要进行适当的实验和分析,确定最佳的助剂添加量。

综上所述,煅烧白云石的力学性能研究是探索白云石应用领域的重要一环。

通过合理的煅烧温度和时间选择、适当的冷却速率控制以及添加助剂等手段,可以显著改善白云石的力学性能,提高其研磨效果和耐久度。

煅烧白云石的热解过程动力学研究白云石(CaCO3)是一种重要的矿石,广泛应用于建材、化工、冶金等领域。

煅烧白云石是将白云石加热至高温,使其发生热解反应,分解为氧化钙(CaO)和二氧化碳(CO2)。

研究煅烧白云石的热解过程动力学,对于优化生产工艺、提高产量和减少能源消耗具有重要意义。

煅烧白云石的热解过程涉及到复杂的化学反应和传质过程。

首先,在加热过程中,白云石逐渐升温,当达到一定温度时,开始发生热解反应。

白云石的热解属于固相反应,在高温下,固体分子之间的键能被打破,进而发生分解。

煅烧过程中,石灰石的结晶结构发生变化,原子重新排列形成氧化钙晶体。

煅烧白云石的热解动力学研究可以通过热重分析(TGA)等实验手段进行。

热重分析是一种常用的热分析方法,可以测定样品在加热过程中的质量变化,从而得到热解过程的动力学信息。

通过热重分析可以获取白云石在不同温度下的失重速率,进而获得热解反应速率常数。

热解反应速率常数(k)是研究煅烧过程动力学的重要参数。

研究表明,热解反应速率常数与温度密切相关。

随着温度的升高,反应活性增加,反应速率常数也随之增加。

在研究过程中,可以通过改变温度,获得不同温度下的热解反应速率常数。

然后,通过对不同温度下的速率常数进行拟合分析,得到温度对速率常数的影响。

进一步,可以利用阿累尼乌斯(Arrhenius)方程拟合实验数据,得到热解反应的活化能。

活化能是指在反应初态到过渡态之间必须克服的能量差,对热解反应过程的研究具有重要意义。

研究显示,热解反应的活化能主要与白云石的结构和矿物形态有关。

低活化能的热解反应可以有效提高煅烧过程的反应速率,减少能耗。

因此,了解并控制煅烧白云石的动力学参数,对于提高生产效率和降低能耗非常重要。

除了实验研究外,数值模拟方法也被广泛应用于煅烧白云石的热解过程动力学研究。

数值模拟方法可以通过建立热解反应的数学模型,模拟煅烧过程中的温度场、浓度场和反应速率等变化规律。

通过对模型进行求解,可以获得热解过程中的动力学参数。

关于白云石的煅烧、生产与性能介绍白云石的烧结是非常困难的,纯的白云石烧结温度极高(1900~2000℃)。

白云石难于烧结的原因主要有三:其一,白云石的煅烧产物CaO和MaO都是高熔点氧化物,低温下不可能将它们烧结至高密度;其二,在通常烧结温度下,MgO-CaO二元系中不存在MgO与CaO的化合物,CaO与MgO的固溶量也极为有限,而且Ca2+在MgO中和Mg2+在CaO 中的扩散系数均很小,低于1900℃下不可能通过固相扩散使CaO与MgO的混合物致密化;其三,白云石煅烧后形成团聚结构,烧结理论表明仅靠固相扩散不可能使具有团聚结构的坯体烧结致密。

致密的白云石砂对白云石质和白云石-碳质耐火材料的抗水化能力和抗渣侵蚀性都是十分重要的。

为了促进白云石的烧结,人们采取了很多措施,归纳起来可以分为三类:一是采用1900~2000℃的超高温烧结;二是采用先轻烧,经水化再死烧的二步煅烧工艺;三是采用添加物促进其烧结。

前一种措施由于受设备条件的限制,其应用受到一定影响。

采用何种烧结工艺,主要取决于白云石原料的特性及对白云石砂的使用要求。

白云石的结晶尺寸会影响烧结过程,但白云石的颗粒尺寸对烧结的影响是主要的。

白云石的二步煅烧二步煅烧工艺是生产高纯度高密度镁砂时常用的工艺方法。

对白云石而言,二步煅烧对降低白云石的烧结温度和提高白云石砂体积密度的作用也是非常有效的,见表3-5-6。

白云石经1000℃左右轻烧后分解为CaO和MgO,物料比表面积增大,晶格缺陷多,增大了烧结的推动力。

但是,轻烧白云石仍保留原母盐一一白云石的颗粒形貌(即团聚体)结构疏松,含有大量气孔。

轻烧白云石中的气孔有两种类型:一是团聚体内MgO和CaO粒子围成的小气孔(半径为0.01~0.08pm),二是团聚体之间围成的大气孔(半径为0.08~4.0μm)。

气孔阻碍了白云石的烧结,须设法破坏团聚体。

白云石轻烧后的细磨及水化均能有效地破坏团聚体,使白云石易于烧结,这是二步煅烧工艺能降低白云石烧结温度的原因。

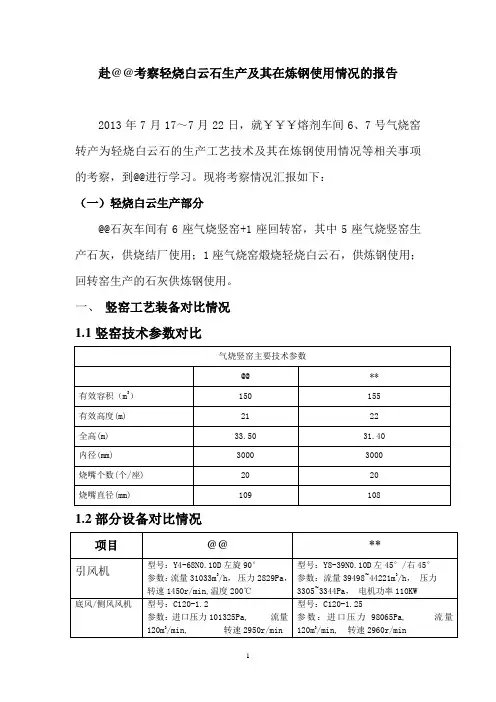

赴@@考察轻烧白云石生产及其在炼钢使用情况的报告2013年7月17~7月22日,就¥¥¥熔剂车间6、7号气烧窑转产为轻烧白云石的生产工艺技术及其在炼钢使用情况等相关事项的考察,到@@进行学习。

现将考察情况汇报如下:(一)轻烧白云生产部分@@石灰车间有6座气烧竖窑+1座回转窑,其中5座气烧竖窑生产石灰,供烧结厂使用;1座气烧窑煅烧轻烧白云石,供炼钢使用;回转窑生产的石灰供炼钢使用。

一、竖窑工艺装备对比情况1.1竖窑技术参数对比1.2部分设备对比情况备注:两家钢厂均使用湖北风机厂产品对比分析,两个钢厂的炉窑技术参数及使用的引风机和底风/侧风风机能力相似,**使用的煤气加压机能力比济钢的更大。

二、生产工艺流程2.1@@石灰车间白云石生产工艺流程2.2矿山熔剂车间石灰生产工艺流程对比分析,@@石灰车间上料系统减少了一个称量斗装置,原料经过振动给料机直接进入单斗,上料量由人工设定振料时间控制,每斗重量在1000kg左右;矿山熔剂的原料经过振动给料机进入称量斗,在由称量斗放入单斗中,上料量由人工设定称量斗重量控制,每斗重量在700~800kg左右。

2.3@@石灰车间轻烧白云石生产工艺操作规定2.3.1工艺参数要求煤气压力:18——22Kpa、煤气流量:7000——7500m3/h侧风压力:17——18kpa、侧风流量:5300——5800m3/h底风压力:16——19kpa、底风流量:5000——5500 m3/h上料斗数:11——12斗/h、出灰时间:≤30min预热后的煤气温度≥100℃,空气温度≥120℃,冷却带温度≤650℃。

在济钢石灰车间现场主控室操作画面观察,日产白云石约150~160t/d(含粉灰,即全灰),煤气流量控制在7000m3/h,煤气压力保持在19~20KPa,侧风流量控制在6000 m3/h,侧风压力保持在17~18KPa,底风流量控制在5700 m3/h,底风压力保持在16~17KPa,预热带有4个测温点,温度控制在400~450℃,上煅烧带与下煅烧带分别各有4个测温点,煅烧温度控制在850~900℃,冷却带有4个测温点,温度控制在650℃以下。

3楼烧结厂培训考试题库一、填空题:1、三种造块方法分别是烧结、球团、压块。

2、常见的含铁原料主要分类分别为:磁铁矿、赤铁矿、褐铁矿、菱铁矿、黄铁矿理论分子式分别为F e3O4 、Fe3O2 、2Fe2O3•3H2O 、FeS2 。

3、当前造块工业发展的特点是大型化、自动化、新工艺、高效率、低消耗、少污染和管理科学化。

4、烧结生产使用的燃料分为点火燃料和烧结燃料两种。

5、烧结生产使用的对焦炭和无烟煤需要进行工业分析,其组成包括固定碳、灰分、挥发分、硫及水分。

6、烧结过程中,影响高温区温度和厚度的因素有燃料用量、燃料粒度、返矿用量、熔剂用量、燃料的燃烧性能、燃烧速度与传热速度间的配合。

7、提高料温可以采用预热混合料的方法,预热混合料的方法有:返矿预热混合料、蒸汽预热混合料、生石灰预热混合料。

8、影响烧结去硫的因素有:燃料用量、矿粉粒度及性质、烧结矿碱度和添加物的性质、返矿的数量、操作因素。

9、影响液相生成量的因素:烧结温度、烧结矿碱度、烧结气氛、烧结混合料的化学成分。

10、烧结矿宏观结构可分为:微孔海绵状结构、粗孔蜂窝状结构、松散状结构三种结构。

11、烧结矿微观结构可分为:粒状结构、斑状结构、骸晶结构、点状共晶结构、熔蚀结构、交织结构。

12、烧结矿的冶金性能主要包括还原性、低温还原粉化性、软熔性。

13、目前有三种配料方法,即容积配料法、重量配料法、化学成分配料法。

14、现场配料计算方法,归纳起来大致有验算法、单烧计算法、快速调整计算法。

15、目前常用的配料设备主要有:圆盘给料机、皮带电子秤或核子秤组合而成的装置。

16、影响配料准确性的因素可归纳为原料条件、设备状况、操作因素三个方面。

17、混合料混匀制粒的效果与原料性质、操作方法以及混料机的参数选择等有关。

18、我国烧结厂目前采用的布料方式基本有四种:一是圆滚给料机加反射板;二是梭式布料器、圆滚给料机加反射板联合布料;三是梭式布料器、圆滚给料机加辊式布料器联合布料;四是宽皮带给料机加辊式布料机联合布料。

轻烧白云石用途

轻烧白云石,又称苛性白云石,是由白云石原料在约1000℃下煅烧而成。

它具有洁白、强粘着力、凝固力以及良好的耐火和隔热性能。

在建筑材料工业中,轻烧白云石被广泛应用于内外墙涂料的生产,同时也是水泥、玻璃和陶瓷的重要配料。

此外,轻烧白云石在钢铁行业中也有着重要的应用。

它是转炉炼钢生产过程中的关键造渣原材料之一。

通过加入轻烧白云石,可以提高渣中的MgO含量,从而减轻炉渣对炉衬的侵蚀,延长转炉的使用寿命,缩短化渣时间,并提高脱磷效果。

同时,轻烧白云石还可以提高钢渣的流动性,作为造渣剂使用,不仅有助于延长转炉的寿命,提高炉渣的流动性,还能改善脱硫和脱磷反应的进行,从而节省大量的萤石。

天然气窑炉生产轻烧白云石环评报告一、环评报告概述。

轻烧白云石是一种重要的工业原料,广泛用于建筑材料、化工、冶金等领域。

然而,传统的白云石生产工艺中存在着严重的环境污染问题,主要表现为高能耗、高排放、高污染。

为了改善这一状况,本报告对天然气窑炉生产轻烧白云石的环境影响进行了评估和分析。

二、环境影响评价。

1. 大气污染。

传统生产工艺中,石灰石的煅烧过程会释放大量二氧化硫、氮氧化物等有害气体,对大气环境造成严重污染。

而采用天然气窑炉生产轻烧白云石可以大幅减少这些有害气体的排放,降低大气污染的风险。

2. 资源消耗。

传统生产工艺中,石灰石的煅烧需要大量的煤炭和电力,这不仅增加了能源消耗,也对煤炭资源造成了严重的压力。

而天然气窑炉生产轻烧白云石利用清洁的天然气作为燃料,减少了对煤炭资源的需求,降低了能源消耗。

3. 土壤和水体污染。

传统生产工艺中,废气、废水和废渣的排放对周边土壤和水体造成了严重污染。

采用天然气窑炉生产轻烧白云石可以减少废气和废水的排放,降低了对土壤和水体的污染风险。

三、环境保护措施。

1. 采用先进的天然气窑炉技术,提高燃烧效率,减少能源消耗和排放。

2. 完善废气、废水处理设施,达到国家排放标准,保护周边环境。

3. 加强环境监测和管理,及时发现和解决环境问题,确保生产过程中对环境的最小影响。

四、结论。

天然气窑炉生产轻烧白云石相比传统生产工艺具有明显的环境优势,可以有效减少大气污染、资源消耗和土壤水体污染。

然而,为了确保环境友好生产,企业需要严格遵守环保法规,采取有效的环保措施,不断提升生产技术水平,实现经济效益和环境效益的双赢。

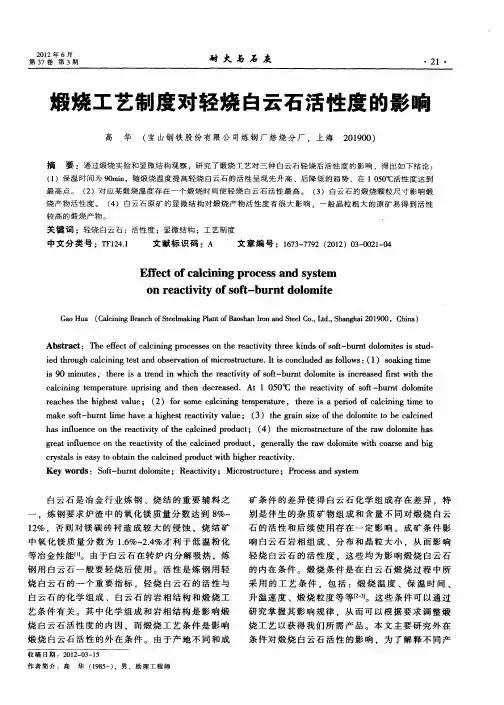

石灰的煅烧工艺及其结构对活性度的影响摘要:用扫描电镜研究了活性石灰的煅烧工艺、显微结构与活性的关系,研究了活性石灰的产生机理及影响活性的因素,并对活性石灰的杂质含量进行了测定,煅烧工艺及其它高温或保温时间使钙晶体完整,提高了石灰的活性关键词:石灰石;煅烧处理工艺石灰石是钢铁炼钢的主要使用渣土原料,其主要成分是氧化钙。

石灰钢液是各种脱硫、脱磷、脱氧溶剂不可或或缺少的重要原料,为了有效提高石灰钢液的化学纯度,减少热量的损失,石灰必须具有较高的化学反应活性,快速受热熔化,迅速分解成渣的特性。

石灰石在转炉内分解吸收热量,炼钢石灰一般采用轻烧后使用。

活性是判断炉渣形成的重要指标,轻灰的活性与石灰的化学成分、石灰的岩性结构和煅烧工艺条件有关,其中岩石的化学成分和结构是影响煅烧石灰活性的内在条件,而焙烧条件是外部条件,不同的来源和开采条件影响了石灰的活性,导致石灰的化学成分不同,特别是矿物原料的组成和含量不同,对石灰的活性和后续使用有一定的影响,而矿化条件影响石灰的组成,石灰石颗粒的分布和大小影响石灰的活性。

煅烧条件是石灰煅烧过程中应用的工艺条件,主要是煅烧温度,煅烧时间,升温速度,粒度,保温时间等。

[1]通过研究煅烧时间、升温速率和粒度对这些条件的影响,根据需要调整煅烧工艺条件,以得到我们需要的产品,本文主要研究了外界条件对煅烧石灰活性的影响,为了解释相同条件下不同因素对煅烧石灰活性的影响,利用石灰石产品的结构研究了不同沉积物中煅烧石灰石的活性。

[2]一.实验选材选取具有a、b、c三种不同煅烧来源的保温石灰,在加热电阻煅烧室中以5℃/min的煅烧速率进行加热,然后继续加热至达到合适的煅烧温度,在90min的保温煅料燃烧时间温度下,研究了950℃、1000℃、1050℃下对石灰石活性的直接影响,在1100℃、1150℃和1200℃煅烧条件下,研究了保温煅烧时间对轻灰和石灰活性的直接影响。

保温时间分别为30分钟、60分钟、90分钟和120分钟。

煅烧白云石的物理和化学性质分析白云石是一种常见的矿石,也被广泛应用于建筑材料、工业制品和装饰品等方面。

煅烧白云石是指将白云石加热至高温,使其发生物理和化学变化。

通过煅烧,白云石的物理和化学性质将发生重要改变,本文将对其进行详细分析。

一、物理性质分析1. 煅烧白云石的颜色:在煅烧过程中,白云石的颜色会发生变化。

原本呈现出白色或浅灰色的白云石,在高温煅烧后,可能会变得呈现出其他颜色,如黄色、红色、灰褐色等。

这是因为煅烧过程中,白云石内部的化学成分发生改变,其中部分元素在高温下反应生成新的化合物,导致颜色变化。

2. 煅烧白云石的比重:煅烧后的白云石通常具有较高的比重。

原本比重较低的白云石,经过高温处理后,其中的一些非结晶态杂质物质被熔融并与白云石结晶体结合,使其比重增加。

这使得煅烧白云石更适合作为建筑材料使用,增加了其密度和强度。

3. 煅烧白云石的硬度:白云石的硬度是其物理性质的一个重要指标,它决定了白云石在加工和使用过程中的耐磨性和耐久性。

煅烧白云石通常具有较高的硬度,这是因为高温处理会使白云石的晶体结构发生改变,增强其硬度和耐磨性。

二、化学性质分析1. 煅烧白云石的化学成分:煅烧白云石的化学成分会发生变化。

原本主要由碳酸钙(CaCO3)组成的白云石,在高温处理过程中,会发生热分解,将碳酸钙分解为二氧化碳(CO2)和氧化钙(CaO)。

因此,煅烧后的白云石中,碳酸钙含量会大幅降低,而氧化钙含量会增加。

2. 煅烧白云石的化学活性:煅烧后的白云石通常具有较高的化学活性。

这是因为高温处理会使白云石发生相变,从稳定的碳酸钙结构变为不稳定的氧化钙结构。

这种相变会提高白云石与其他物质之间的反应性,使其成为重要的工业原料。

3. 煅烧白云石的煅烧温度:煅烧白云石的煅烧温度是影响其物理和化学性质的重要参数。

不同的煅烧温度会导致不同的物理和化学效应。

通常情况下,较高的煅烧温度会使白云石发生更明显的结构和成分改变,但也会增加能源消耗和生产成本。

煅烧白云石的催化性能研究摘要:本文以煅烧白云石作为研究对象,探究其在催化反应中的性能表现。

通过实验验证和分析数据,发现煅烧白云石具有优异的催化性能,在多种催化反应中展现出良好的催化活性和选择性。

本文还深入探讨了催化机理和相关参数的影响,为进一步优化催化剂设计和应用提供了有价值的参考。

1. 引言白云石,化学式为CaCO3,是一种广泛存在于地壳中的矿石。

煅烧白云石是通过高温处理(800-1000℃)后得到的产物,其晶格结构发生了重组和转变。

煅烧白云石由于其特殊的结构和化学性质,被广泛应用于催化领域。

本文旨在研究煅烧白云石在催化反应中的性能表现,并探讨其催化机理和影响因素。

2. 实验方法2.1 材料制备:选择优质的白云石矿石,经过破碎、筛分和煅烧工艺制备得到煅烧白云石样品。

2.2 催化性能测试:采用催化反应仪器,选取不同反应用的评价模型,如酯化反应、脱氮反应、氧化反应等,对煅烧白云石在不同反应条件下的催化性能进行评估。

3. 实验结果与讨论3.1 催化活性:实验结果表明,煅烧白云石作为催化剂具有良好的催化活性,在不同催化反应中表现出较高的转化率和反应速率。

例如,在酯化反应中,煅烧白云石能够有效促进酯生成的反应,提高酯化反应的产率和选择性。

3.2 催化选择性:煅烧白云石在多种催化反应中表现出良好的选择性,能够选择性地促进目标产物的生成,减少或避免副反应的发生。

这一特性使得煅烧白云石在有机合成和化工领域具有广阔的应用前景。

3.3 催化机理:煅烧白云石的催化性能可以归因于其特殊的晶格结构和表面活性位点。

当白云石矿石经过高温煅烧处理后,结构发生变化,晶格缺陷增加,表面更多的活性位点被暴露。

这些活性位点可以提供吸附和催化反应所需的活性中心,从而促进催化反应的进行。

4. 影响因素分析4.1 煅烧温度:煅烧温度是影响煅烧白云石催化性能的重要因素之一。

较高的煅烧温度可以增加晶格缺陷和表面活性位点的数量,从而提高催化活性和选择性。

以白云石为原料煅烧金属镁的工艺研究白云石是一种含有碳酸镁的矿石,常见于地壳中。

金属镁是一种轻金属,在工业生产中有着广泛的应用。

本文将以白云石为原料,研究其煅烧过程中金属镁的制备工艺,探讨影响制备过程的关键因素,并对过程进行优化,以期获得更高的产率和纯度。

一、工艺流程1.原料准备:将白云石研磨成粉末状,降低颗粒度,提高反应效率。

2.煅烧反应:将白云石粉末与还原剂(通常为木炭或焦炭)混合均匀,放入炉中进行煅烧反应。

热解反应将碳酸镁还原成金属镁和二氧化碳。

3.产品回收:待反应结束后,将产物冷却,然后通过提取和精炼过程获得金属镁。

二、关键因素及优化措施1.反应温度:反应温度是影响煅烧反应效率和产品纯度的关键因素之一、过高的温度可能导致过度烧结和挥发,影响产品的质量。

因此,需通过实验确定最佳的反应温度范围。

2.还原剂和比例:还原剂的种类和用量直接影响反应的进行。

选择适合的还原剂,并确定最佳配比,以保证反应的高效进行。

3.反应时间:反应时间过短会导致反应不完全,产物质量下降;反应时间过长则会增加生产成本。

需通过实验确定最佳的反应时间。

4.反应环境:反应炉的气氛对反应的影响也非常重要。

选择合适的气氛以提高产品的纯度和产率。

5.产品提取和纯化:产品提取和纯化过程也是关键环节,影响最终产品的纯度和质量。

需采取适当的分离和提纯技术,提高产品的纯度。

三、结果与展望通过对白云石煅烧金属镁的工艺研究,可以得到高纯度和高产率的金属镁产品。

随着现代科学技术的发展,我们可以进一步优化煅烧工艺,提高工艺效率和产品质量。

同时,还可以对产物进行进一步的加工,开发更广泛的应用领域。

总的来说,利用白云石原料煅烧金属镁的工艺研究具有重要的科学研究意义和工程应用价值。

希望未来可以有更多的研究者投入到这一领域,不断推动金属镁工艺的进步和应用。

关于白云石的煅烧、生产与性能介绍白云石的烧结是非常困难的,纯的白云石烧结温度极高(1900~2000℃)。

白云石难于烧结的原因主要有三:其一,白云石的煅烧产物CaO和MaO都是高熔点氧化物,低温下不可能将它们烧结至高密度;其二,在通常烧结温度下,MgO-CaO二元系中不存在MgO与CaO的化合物,CaO与MgO的固溶量也极为有限,而且Ca2+在MgO中和Mg2+在CaO中的扩散系数均很小,低于1900℃下不可能通过固相扩散使CaO与MgO的混合物致密化;其三,白云石煅烧后形成团聚结构,烧结理论表明仅靠固相扩散不可能使具有团聚结构的坯体烧结致密。

致密的白云石砂对白云石质和白云石-碳质耐火材料的抗水化能力和抗渣侵蚀性都是十分重要的。

为了促进白云石的烧结,人们采取了很多措施,归纳起来可以分为三类:一是采用1900~2000℃的超高温烧结;二是采用先轻烧,经水化再死烧的二步煅烧工艺;三是采用添加物促进其烧结。

前一种措施由于受设备条件的限制,其应用受到一定影响。

采用何种烧结工艺,主要取决于白云石原料的特性及对白云石砂的使用要求。

白云石的结晶尺寸会影响烧结过程,但白云石的颗粒尺寸对烧结的影响是主要的。

白云石的二步煅烧二步煅烧工艺是生产高纯度高密度镁砂时常用的工艺方法。

对白云石而言,二步煅烧对降低白云石的烧结温度和提高白云石砂体积密度的作用也是非常有效的,见表3-5-6。

白云石经1000℃左右轻烧后分解为CaO和MgO,物料比表面积增大,晶格缺陷多,增大了烧结的推动力。

但是,轻烧白云石仍保留原母盐一一白云石的颗粒形貌(即团聚体)结构疏松,含有大量气孔。

轻烧白云石中的气孔有两种类型:一是团聚体内MgO和CaO粒子围成的小气孔(半径为0.01~0.08pm),二是团聚体之间围成的大气孔(半径为0.08~4.0μm)。

气孔阻碍了白云石的烧结,须设法破坏团聚体。

白云石轻烧后的细磨及水化均能有效地破坏团聚体,使白云石易于烧结,这是二步煅烧工艺能降低白云石烧结温度的原因。