选矿厂质量风险识别与评价清单

- 格式:docx

- 大小:21.67 KB

- 文档页数:4

2.2、风险评价风险评价的计划编制人员:编制时间:风险评价结果1、生产工艺过程风险评价:在开采过程中以及爆破不当将有可能出现滑坡、边坡岩体滑移和崩落等造成一定的事故风险,威胁人身安全;主要表现为矿岩性质、结构面与软岩夹层、水文地质条件与雨水冲刷、支护与加固、爆破震动等。

(1)滑坡露天采场由于地形地貌、自然环境、矿岩构造等因素的制约,在实施采剥生产过程中形成了许多坡度较大的作业场所。

上部坡顶的岩体受某种条件的影响,稳定应力受到破坏,很容易滑落,大面积滑落不仅能伤人,而且对露天采场的破坏也是很严重的。

露天采场滑坡形式主要有平面滑坡、楔形滑坡、圆弧滑坡、倾倒滑坡以及由上述两种或两种以上形式组合而成的复合滑坡。

滑坡的危险因素主要来自以下几个方面:①开采方式不合理,如掏底,会造成危岩、伞檐,将直接破坏采场边坡岩体的稳定性。

②露天采场构成要素不合理。

如采场阶段太高,坡面角过大,都容易发生滑坡。

③开采的工程地质条件复杂。

如在矿体中有小断层、裂隙、溶洞、软岩、泥夹层、破碎带、裂隙水等,都容易引起塌落片帮、采场局部塌陷。

④在雨季时由于裂隙水浸蚀等原因,有可能发生滑坡。

⑤矿山生产中,爆破震动作为一种外加的动载荷对边坡稳定有很大的影响。

⑥在条件复杂或易产生滑坡的地方支护与加固不合理,会造成荷载不均,发生滑坡事故。

该矿采用的开采方式、采场的阶段高度、工作坡面角、最终坡面角都符合要求;开采的工程地质条件也良好;以上各项都减小了滑坡危险性。

该矿滑坡的危险性主要来自雨季时裂隙水侵蚀和爆破震动等。

(2)滚石露天采场在采剥过程中,由于开采不合理或管理不善,在顶部形成“伞檐”或边坡浮石,当其受到爆破、运输等某种震动,很可能发生滚石滑落,对下部平台作业人员的危害是严重的。

造成滚石的主要原因有:①边坡角过大,边坡上的浮石形成滚石。

②安全平台、清扫平台预留宽度不够,导致边坡上的浮石滚落。

③坡面上的浮石处理不及时,存在滚石伤人的隐患。

④爆破时边帮受震动,引起浮石突然下滑,造成滚石伤人。

选矿厂危险源辨识一、生产过程中危险源辨识1 火灾在生产过程中,使用易燃物品,或者在厂房内堆放大量的可燃物品,如果火源控制不好,一旦与可燃物接触就可能引燃可燃物,从而导致火灾的发生。

在点火源控制过程中,如果电气线路老化,或电气线路过载过热,也会导致可燃物的燃烧。

储存大量的可燃物品仓库,遇到点火源,如仓库未安装防雷设施,在库区内吸烟,违规动火等,将会导致火灾的发生。

2 机械伤害可能发生的机械伤害事故主要有以下几个方面:①生产设备安全防护设施可靠性差。

破碎机、输送机、空压机、球磨机、分级机、水泵等在运转过程中,操作者的手部或身体的其他部位误入危险区域时,设备不能自动制动或停止运行,从而导致机械伤害的发生。

②机械防护设施缺损。

由于保养不善或违章作业,设备的防护栅栏、安全栏门或设备的转动、传动部位的防护罩缺损,操作人员身体一部分进入上述围护的危险区域或触及设备的旋转部位,从而导致机械伤害的发生。

③设备布局不合理。

不合理的设备布局,会造成生产场地拥挤,安全通道和设备间隔被占,作业空间缩小,作业者操作受到妨碍;另外设备排列过于拥挤,作业人员互相影响和干扰,以致操作失误的可能性大大提高,从而提高发生机械伤害的可能性。

④工位器具和材料摆放无序、机器附近配件工具堆放过多、过乱。

因场地拥挤或管理不善的原因,引致工具或物料的无序摆放,可能由此引致机械伤害事故。

3 起重伤害球磨机装球、大型设备检修都需要使用起重设备。

在起重作业中,若操作失误,或起重设备的安全防护设施(行程限位、紧急停止按钮、报警装置等)或制动装置等失效,或设备、工具、等布局不合理,造成生产场地拥挤,作业空间缩小,作业者操作受到妨碍,或作业环境不良等,都可能引致起重物倾翻、坠落、碰撞人或设备等,从而造成人员伤害。

4 触电主要生产设备,大都采用380伏动力电源,车间照明采用380/220伏电源。

电气系统安全防护设施,如接地(零)保护、漏电保护等失效,使机器外壳带电,或者由于操作失误,尤其在维修作业过程中,如误触碰、误送电等,都可能引致触电事故发生。

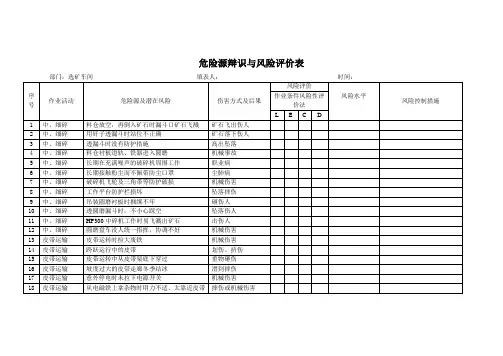

紫金山金铜矿C级以上危险源辨识、风险评价与风险控制措施一览表八、铜矿第一选矿厂危险源辨识、风险评价与风险控制措施一览表

22. 磨浮皮带运输

注:1、判别依据中:a、不符合法律法规及其他要求;b、为曾经发生过事故、事件和职业病仍未采取有效控制措施;c、为相关方有合理抱怨或要求;d、为直接观察到可能导致事故的危险,且无适当控制措施;e、作业条件风险评价法(D=L×E×C)。

以上判别依据从a-e依次判定。

若为a-d判定的,风险级别直接填写为主要危险源。

2、按作业条件风险评价法进行评价时依照《危险源辨识、风险评价与控制措施程序》(Q/JTK-HA-(OP)-002)进行风险等级划分。

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单

采煤安全风险分级管控辨识评估清单。

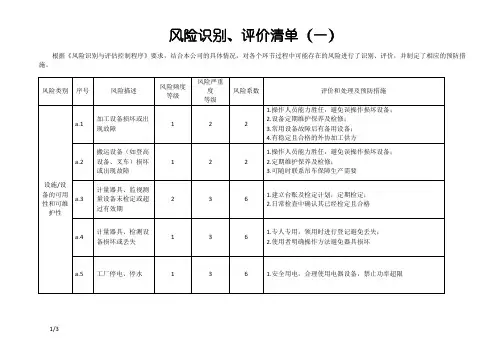

危险源辨识、评价清单矿山部分1.引言本文档旨在为矿山部分提供危险源辨识和评价清单,以确保矿山工作场所的安全。

危险源辨识和评价是矿山管理中的关键环节,准确识别和评估潜在的危险源有助于采取适当的措施预防事故的发生。

2.危险源辨识清单下面是一份矿山部分常见的危险源辨识清单:人员安全:工人接触高风险区域(如井下作业)时的个人防护装备是否齐全?工人是否经过相关培训和资质认证?机械设备:设备是否经过定期检查和维护?存在可能导致事故的机械故障或易损件吗?危险物质:存在可能引发爆炸、中毒或燃烧的危险物质吗?这些物质的储存、使用和处理是否符合安全操作规程?社会环境:矿山距离居民区和其他敏感场所的距离是否符合法律要求?矿山所在地是否容易受到自然灾害的影响?电气安全:存在电气设备的漏电、过载或短路隐患吗?工作场所的电气布线是否符合标准?以上清单仅提供了一些常见的危险源辨识要点,具体的清单应根据实际矿山情况进行定制。

3.评价清单进行危险源评价时,以下因素应考虑:潜在的危害:针对每个危险源,评估其可能导致的伤害程度和后果。

严重性较高的危险源需要更加严格的控制措施。

风险程度:综合潜在的危害和发生的可能性,评估每个危险源的风险程度。

高风险的危险源需要采取紧急行动或实施额外的控制措施。

控制措施:根据危险源的风险程度,确定适当的控制措施,如加强培训、改进工艺流程、安装安全设备等。

监测和维护:制定定期监测和维护计划,以确保控制措施的有效性并及时发现潜在问题。

评价清单应根据矿山的具体情况进行定制,以确保针对每个危险源都能进行全面的评价和控制。

4.结论危险源辨识和评价是确保矿山工作场所安全的关键步骤。

通过使用危险源辨识和评价清单,矿山管理人员可以准确识别和评估潜在的危险源,以采取适当的措施预防事故的发生。

同时,根据矿山的具体情况定制评价清单,并确保控制措施的有效性和定期监测,将大大提高工作场所的安全水平。

请注意,本文档只是提供了一些辨识和评价危险源的基本框架,具体的实施和操作应根据法律法规和矿山管理的要求进行。

原平市苏龙口镇隆盛矿业选矿厂危险源辨识及风险分级管控表2019年1月一、生产过程中危险源辨识1 火灾在生产过程中,使用易燃物品,或者在厂房内堆放大量的可燃物品,如果火源控制不好,一旦与可燃物接触就可能引燃可燃物,从而导致火灾的发生。

在点火源控制过程中,如果电气线路老化,或电气线路过载过热,也会导致可燃物的燃烧。

储存大量的可燃物品仓库,遇到点火源,如仓库未安装防雷设施,在库区内吸烟,违规动火等,将会导致火灾的发生。

2 机械伤害可能发生的机械伤害事故主要有以下几个方面:①生产设备安全防护设施可靠性差。

破碎机、输送机、空压机、球磨机、分级机、水泵等在运转过程中,操作者的手部或身体的其他部位误入危险区域时,设备不能自动制动或停止运行,从而导致机械伤害的发生。

②机械防护设施缺损。

由于保养不善或违章作业,设备的防护栅栏、安全栏门或设备的转动、传动部位的防护罩缺损,操作人员身体一部分进入上述围护的危险区域或触及设备的旋转部位,从而导致机械伤害的发生。

③设备布局不合理。

不合理的设备布局,会造成生产场地拥挤,安全通道和设备间隔被占,作业空间缩小,作业者操作受到妨碍;另外设备排列过于拥挤,作业人员互相影响和干扰,以致操作失误的可能性大大提高,从而提高发生机械伤害的可能性。

④工位器具和材料摆放无序、机器附近配件工具堆放过多、过乱。

因场地拥挤或管理不善的原因,引致工具或物料的无序摆放,可能由此引致机械伤害事故。

3 起重伤害球磨机装球、大型设备检修都需要使用起重设备。

在起重作业中,若操作失误,或起重设备的安全防护设施(行程限位、紧急停止按钮、报警装置等)或制动装置等失效,或设备、工具、等布局不合理,造成生产场地拥挤,作业空间缩小,作业者操作受到妨碍,或作业环境不良等,都可能引致起重物倾翻、坠落、碰撞人或设备等,从而造成人员伤害。

4 触电主要生产设备,大都采用380伏动力电源,车间照明采用380/220伏电源。

电气系统安全防护设施,如接地(零)保护、漏电保护等失效,使机器外壳带电,或者由于操作失误,尤其在维修作业过程中,如误触碰、误送电等,都可能引致触电事故发生。

质量风险识别清单

1. 生产过程中可能出现的质量问题,如原材料不合格、设备故障、操作失误等。

2. 设计不符合规范和要求,导致产品无法达到预期的性能和功能。

3. 供应商提供的原材料质量不稳定,可能存在批次差异和不合格问题。

4. 管理制度和流程不完善,导致质量控制和检验未能有效执行。

5. 人为因素,如操作员技术水平不足、培训不到位等,导致质量问题的出现。

6. 外部环境因素,如天气、运输等突发情况,可能对产品质量产生影响。

7. 市场需求和客户要求的变化,可能导致产品质量和性能无法满足需求。

8. 法律法规和标准变化,可能导致产品不合规或无法获得认证。

9. 竞争对手的新技术和产品推出,可能导致产品技术和质量的落后。

10. 管理层意识和重视程度不高,导致质量问题得不到及时解决和改进。

车间危害辨识与风险评价工作计划

选矿车间破碎设备危害辨识与风险评价结果一览表

基本过程:规划、设计、采购、安装、使用、维护、拆除、报废。

原始技术资料和图纸。

维护检修。

特种设备、安标产品检测检验控制计划:A——制定目标、指标及管理方案;B——制定安全规章制度;C——制定应急预案与响应;D——制定关键任务作业指导书;E——执行工作票制度;F——执行危险作业审批制度;G——编制安全操作规程;H——制定安全检查表(日常、专项);I——加强培训教育;J——保持现有措施。

单位名称:填表人:日期:。