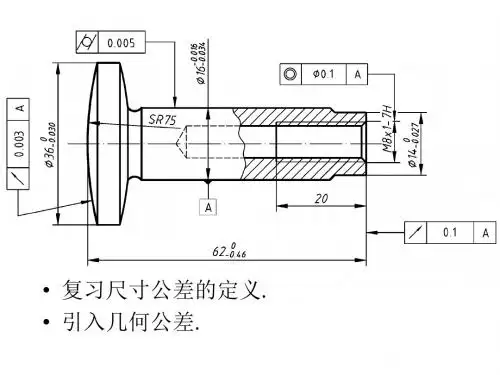

几何精度规范学复习

- 格式:ppt

- 大小:251.00 KB

- 文档页数:24

第一章1、试写出下列基本系列和派生系列中自1以后的5个优先数的常用值:R10,R10/2,R20/3,R5/3。

解:R10优先数系自1开始的5个优先数常用值是1,1.25,1.6,2,2.5;R10/2优先数系自1开始的5个优先数常用值是1,1.6,2.5,4.0,6.3;R20/3优先数系自1开始的5个优先数常用值是1,1.4,2,2.8,4; R5/3优先数系自1开始的5个优先数常用值是1,4,16,63,250。

2、自6级开始各等级尺寸公差的计算公式为10i ,16i ,25i ,40i ,64i ,100i ,160i ,…。

自3级开始螺纹公差的等级系数为0.50,0.63,0.80,1.00,1.25,1.60,2.00。

试判断它们属于何种优先数的系列(i 为公差单位)。

解:前者属于R5系列,后者属于R10系列。

3、下面两列数据属于哪种系列?公比q 为多少?(1)电动机转速有(单位为r /min ):375,750,1500,3000…。

(2)摇臂钻床的主参数(最大钻孔直径,单位为mm ):25,40,63,80,100,125等。

解:前者属于R10/3派生系列,公比q :2;后者前三项属于R5系列,公比q :1.6,后三项属于R10系列,公比q :1.25,属于R5和R10的复合系列。

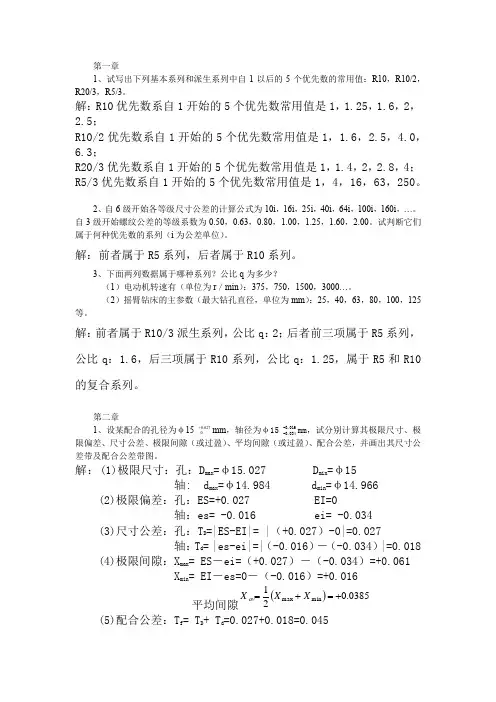

第二章1、设某配合的孔径为φ15 +0.027 0mm ,轴径为φ15 -0.016-0.034mm ,试分别计算其极限尺寸、极限偏差、尺寸公差、极限间隙(或过盈)、平均间隙(或过盈)、配合公差,并画出其尺寸公差带及配合公差带图。

解:(1)极限尺寸:孔:D max =φ15.027 D min =φ15 轴: d max =φ14.984 d min =φ14.966(2)极限偏差:孔:ES=+0.027 EI=0轴:es= -0.016 ei= -0.034 (3)尺寸公差:孔:T D =|ES-EI|= |(+0.027)-0|=0.027 轴:T d = |es-ei|=|(-0.016)-(-0.034)|=0.018(4)极限间隙:X max = ES -ei=(+0.027)-(-0.034)=+0.061 X min = EI -es=0-(-0.016)=+0.016平均间隙(5)配合公差:T f = T D + T d =0.027+0.018=0.045()0385.021minmax+=+=XX X av(6)尺寸公差带和配合公差带图,如图所示。

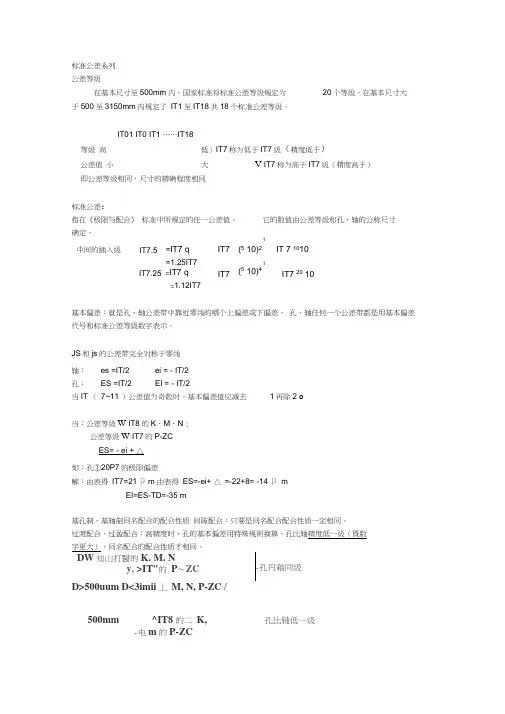

标准公差系列公差等级在基本尺寸至500mm内,国家标准将标准公差等级规定为20个等级,在基本尺寸大于500至3150mm内规定了IT1至IT18共18个标准公差等级。

IT01 IT0 IT1 ……IT18等级高低〉IT7称为低于IT7级(精度低于)公差值小大V IT7称为高于IT7级(精度高于)即公差等级相同,尺寸的精确程度相同标准公差:指在《极限与配合》标准中所规定的任一公差值,它的数值由公差等级和孔、轴的公称尺寸确定。

1(5 10)2IT 7 1010中间的插入级IT7.5=IT7 q IT7=1.25IT71IT7.25=IT7 qIT7(5 10)4IT7 20 10=1.12IT7基本偏差:就是孔、轴公差带中靠近零线的哪个上偏差或下偏差。

孔、轴任何一个公差带都是用基本偏差代号和标准公差等级数字表示。

JS和js的公差带完全对称于零线轴:es =IT/2 ei = - IT/2孔:ES =IT/2 EI = - IT/2当IT (7~11 )公差值为奇数时,基本偏差值应减去1再除2 o当:公差等级W IT8的K、M、N ;公差等级W IT7的P-ZCES= - ei + △如:孔①20P7的极限偏差解:由表得IT7=21卩m 由表得ES=-ei+ △ =-22+8= -14 卩mEI=ES-TD=-35 m基孔制、基轴制同名配合的配合性质间隙配合:只要是同名配合配合性质一定相同。

过渡配合、过盈配合:高精度时,孔的基本偏差用特殊规则换算,孔比轴精度低一级(既数字更大),同名配合的配合性质才相同。

DW知山打醫的K. M. Ny, >IT"的P〜ZC-孔円釉同级D>500uum D<3imii 丄M, N, P-ZC /500mm ^IT8 的二K,孔比轴低一级-电m的P-ZC心得:1当公差等级为h 以前或者更差等级大于 8则直接交换字母2当孔比轴数字大也皆可公差带代号:由基本偏差代号及公差等级代号组成(2)配合试号;用孔*轴公差带址合表示康分数.I 亠匚川 |- + 0.D30-.声二或泾的} ^―:—或歼才(十畀屮6(几小 J 或坤晋)心咖配合的二冲我示方法中黄一种应用最广,活两科一股分别用亍■批量士产却单件小批生产"标准推荐的优先、常用配合满足工艺等价原则:当孔的标准公差大于IT8时,与同级基准孔相配合,如: H9/h9 , H10/d10 ;当孔的标准公差小于IT8时,与高一级的基准轴相配合,如: H7/m6 , H6/k5 ;当孔的标准公差等于IT8,可与同级配合也可与高一级轴配合。

一、绪论1.互换性用公差来保证2.在满足功能要求的前提下,公差应该尽量规定的大一些,以获得最佳的技术经济效益3.互换性优点:缩短设计周期,降低成本,提高寿命等。

4.互换性不是在任何情况下都适用5.完全互换性简称互换性,以零部件装配或更换时不需要挑选或修配为条件6.不完全互换性简称有限互换性,可以用分组装配法,调整法或其他来实现7.分组装配时对应组零件可以互换,非对应组不能互换,零件互换围有限8.调整法是在装配或使用中,对某一零件按所需的尺寸进行调整,以达到装配精度要求9.标准化是互换生产的基础10.规定10进等比数列为优先数列,规定了5个系列(4个基本系列,1个补充系列):R5(),R10(),R20,R40,R8011.派生系列Rr/p(R10/3)公比,自1以后隔(3-1)个数从R10取一个优先数系(1与10合并)1.00 2.00 4.00 8.00 16.0 32.0…12.派生系列Rr/p(R5/2)公比,自1以后隔(2-1)个数从R5取一个优先数系(1与10合并)1.00 2.50 6.30 16.0 40.0 100…二、几何量测量基础1.完整的测量包括被测对象,计量单位,测量方法和测量精度四个要素2.量块和线纹尺都是量值传递媒介3.量块除了传递媒介之外,还可以用来检定和调整设备,也可以直接测量工件4.量块分级,量块的制造精度分为五级:K,0,1,2,3,K最高,3最低。

5.量块分等,量块的检定精度分为五等:1,2,3,4,5,1最高,5最低6.按“级”:量块的标称长度作为工作尺寸,按“等”:量块中心长度的实际尺寸作为工作尺寸7.“等”>“级”等级8.组合量块时为减少误差,一般使用不超过4块,从消去工作尺寸的最小尾数开始,逐一选取9.间接测量常用于受条件限制而无法进行直接测量的场合10.相对测量的测量精度比绝对测量精度要高11.综合测量适用于只要求判断合格与否,而不要得到具体误差值的场合12.绝对误差:评定或比较大小相同的被测几何量的测量精度13.相对误差:评定或比较大小不相同的被测几何量的测量精度,常用百分比表示三、孔/轴公差与配合1.孔大写,轴小写2.孔的公称尺寸D,上/下极限尺寸D max/D min;轴的上/下极限尺寸d max/d min。

精度与测量复习要点精度与测量复习要点1、在机械和仪器制造业中,零部件的互换性是指在同一规格的一批零件或部件中,任取其一,不需任何挑选或修配(如钳工修理)就能装在机器上,并达到规定的功能要求,这样的一批零部件就称为具有互换性的零部件。

2、优先数系是由一些十进制等比数列构成的,代号为Rr。

3、经标准化的公差和偏差制度称为极限制。

4、基本尺寸相同且相互结合的孔和轴公差带之间的关系称为配合。

5、组成配合的孔、轴公差之和称为配合公差,它是允许间隙或过盈的变动量。

6、基本偏差是公差带位置标准化的唯一指标,一般情况下指靠近零线的偏差。

7、轴的基本偏差是在基孔制的基础上制定的。

8、孔的尺寸与相配合的轴的尺寸之差为正,称为间隙,用X表示;尺寸之差为负时,称为过盈,用Y表示。

9、孔和轴的公差带代号由基本偏差与公差等级代号两部分组成,大写表示孔,小写表示轴,并用同一号大小的字书写。

10、采用基孔制配合可减少孔公差带的数量,大大较少孔用定制刀具和极限量规的规格和数量。

11、公差等级的选择方法有计算法和类比法,但通常采用类比法。

12、一般选择配合的方法有3种:类比法、实验法、计算法。

13、国家标准GB/T1804-2000《一般公差未注公差的线性和角度尺寸的公差》应用于线性尺寸、角度尺寸和机加工组装件的线性和角度尺寸等3个方面未注公差的尺寸。

14、线性尺寸的一般公差主要用于低精度的非配合尺寸。

一般公差规定4个公差等级,从高到低依次为:精密级(f)、中等级(m)、粗糙级(c)、最粗级(v)。

15、要素,按结构特征分为组成要素、导出要素;按存在状态分为公称要素、实际(组成)要素;按功能分为被测要素、基准要素;按工件替代方式分为提取要素、拟合要素。

16、允许工件实际要素变动的区域即为几何公差带。

形状、大小、方向、位置是几何公差带的4个特征。

17、公差带呈何种形状取决于被测要素的形状特征、公差项目和设计要求(标注方式)。

18、几何公差分为形状公差和方向公差、位置公差和跳动公差4类。

几何证明尺规作图的解题规范与解题技巧几何证明尺规作图是几何学中非常重要的一部分,它涉及到数学的基本概念和推理方法。

在进行几何证明尺规作图时,正确的解题规范和解题技巧能够帮助我们更快更准确地完成题目,提高解题效率。

下面我们将详细介绍几何证明尺规作图的解题规范和解题技巧。

一、解题规范1. 熟悉基本概念在进行几何证明尺规作图时,首先要对一些基本概念有很好的理解和掌握,比如点、直线、角度、相似等概念,这些都是尺规作图的基础。

只有熟悉了这些基本概念,才能更好地理解和解决题目。

2. 仔细阅读题目在解题之前一定要仔细阅读题目,理解题目的要求,明确对于需要证明的结论,这样有助于我们在解题时有一个清晰的方向,不至于偏离主题。

3. 注意观察图形在题目给出的图形中,要仔细观察各个线段的长度、各个角的大小,有时候可以从图形中找到一些隐藏的规律或者结论,对于解题有很大的帮助。

4. 使用尺规作图工具在进行几何证明尺规作图时,一定要使用尺规作图工具,比如直尺和圆规。

尤其是在证明中使用尺规作图,很多结论需要通过作图来证明,合理地使用尺规作图工具可以让证明更加直观清晰。

5. 逻辑清晰,步骤完整在进行证明时,一定要逻辑清晰,步骤完整。

要遵循证明结构的一般原则,依次呈现问题、设计步骤、进行操作、推理论证等环节。

这样才能使证明过程严谨、完整。

6. 思维灵活在解题过程中,要保持思维的灵活性,有时候可能需要借助一些非常规的方法来解决问题。

不要被题目所限制,要尝试不同的思路,寻找最优解。

二、解题技巧1. 尺规作图基本技巧使用尺规作图工具时,要注意准确度和精确度,画直线要用直尺,画弧线要用圆规;尺规作图的基本几何图形如平行线、垂直线、等腰三角形、全等三角形等的作图方法必须熟练掌握。

2. 利用已知条件在做几何证明尺规作图题目时,要充分利用已知条件,通过对已知条件进行分析,灵活地运用几何知识和尺规作图工具完成作图和证明。

3. 利用图形的对称性对称性是几何图形中非常重要的性质,利用图形的对称性可以简化作图和证明的过程,缩短解题时间。

几何测量的技巧学习准确测量与估算几何测量是数学中重要而基础的一部分,通过准确测量与估算,我们能够理解和解决各种几何问题。

本文将探讨一些几何测量的技巧,帮助读者在学习过程中取得更准确的结果。

1. 使用适当的工具和仪器在几何测量中,选择适当的工具和仪器是非常重要的。

例如,在直线测量中,我们常使用尺子或直尺来测量线段的长度。

而在角度测量中,我们则需要使用一个传递角度的仪器,如量角器或圆规。

确保所使用的工具和仪器精准、可靠,并且符合实际需求。

2. 熟悉度量单位和刻度准确测量与估算需要对度量单位和刻度有深入的理解。

例如,在长度测量中,我们需要了解不同的单位,如厘米、米、英尺等,并且能够相互转换。

此外,熟悉刻度的读取和细分也是必要的,这有助于我们更准确地进行测量和估算。

3. 注意精度和误差在几何测量中,精度和误差是必须要考虑的因素。

精度指的是测量结果与真实值之间的接近程度,而误差则是测量结果与真实值之间的差异。

为了提高准确度,我们应该尽量减小误差。

这可以通过多次重复测量取平均值、合理选择测量方法和角度规避等方式来实现。

4. 使用图形工具辅助测量图形工具可以很好地辅助几何测量的准确性。

例如,在矩形的面积测量中,我们可以使用网格纸、计算机绘图软件等工具来辅助计算,增加准确性。

在角度测量中,我们可以使用剪纸或制作特殊角度尺来帮助我们观察和测量角度。

5. 利用相似性进行估算几何测量中,有时我们需要估算难以直接测量的物体或形状的尺寸。

在这种情况下,我们可以利用相似性原理进行估算。

相似性原理指的是在两个相似的物体中,对应的部分的长度之比相等。

通过观察已知物体和形状,我们可以利用相似性原理推算出目标物体或形状的尺寸。

6. 多角度、多视角的观察在几何测量中,我们不仅需要从一个角度观察和测量物体,还应该从多个角度、多个视角进行观察。

这样做有助于我们更全面地了解物体的形状和结构,从而提高测量的准确性。

同时,多角度观察也有助于发现和纠正可能存在的误差。

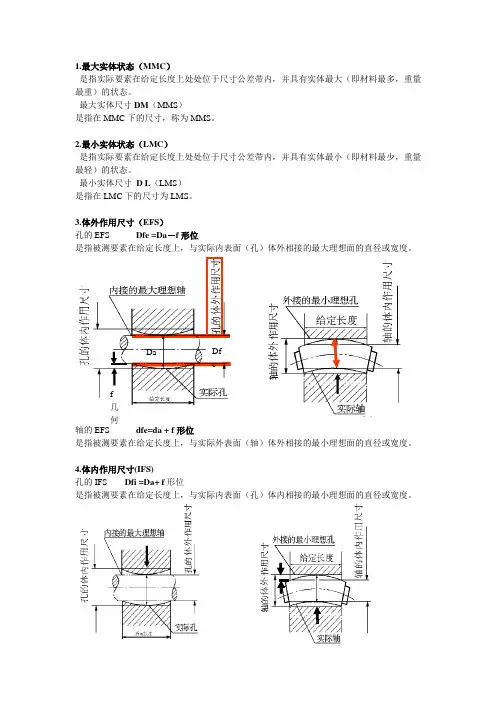

1.最大实体状态(MMC )是指实际要素在给定长度上处处位于尺寸公差带内,并具有实体最大(即材料最多,重量最重)的状态。

最大实体尺寸DM (MMS )是指在MMC 下的尺寸,称为MMS 。

2.最小实体状态(LMC )是指实际要素在给定长度上处处位于尺寸公差带内,并具有实体最小(即材料最少,重量最轻)的状态。

最小实体尺寸 D L (LMS )是指在LMC 下的尺寸为LMS 。

3.体外作用尺寸(EFS )孔的EFS Dfe =Da -f 形位是指被测要素在给定长度上,与实际内表面(孔)体外相接的最大理想面的直径或宽度。

轴的EFS dfe=da + f 形位是指被测要素在给定长度上,与实际外表面(轴)体外相接的最小理想面的直径或宽度。

4.体内作用尺寸(IFS)孔的IFS Dfi =Da+ f 形位是指被测要素在给定长度上,与实际内表面(孔)体内相接的最小理想面的直径或宽度。

Da Df e f几何轴的IFS dfi =da - f 形位是指被测要素在给定长度上,与实际外表面(轴)体内相接的最大理想面的直径或宽度。

5.最大实体实效状态(MMVC)是指实际要素在给定长度上处于MMC ,且其中心要素的 f 形位= t 形位 时综合状态。

最大实体实效尺寸(MMVS)指在MMVC 下的尺寸对轴 dMV= dM + t 形位 dfe=da+ f 形位对孔 DMV= DM –t 形位 Dfe=Da -f 形位6.最小实体实效状态(LMVC)是指实际要素在给定长度上处于LMC ,且其中心要素的f 形位= t 形位时综合状态。

最小实体实效尺寸(LMVS)是指在LMVC 下的尺寸对轴 dLV =dL –t 形位对孔 DLV=DL+t 形位7.边界边界是设计给定的具有理想形状的极限包容面(既包括内表面,也包括外表面) 边界尺寸(BS )是指理想形状的极限包容面的直径或宽度。

(1)最大实体边界(MMB )具有理想形状且边界尺寸(BS )为MMS 的包容面。

第一章几何精度设计概论1-1 判断题1.任何机械零件都存在几何误差。

(√)2.只要零件不经挑选或修配,便能装配到机器上,则该零件具有互换性。

(×)3.为使零件具有互换性,必须把加工误差控制在给定的范围内。

(√)4.按照国家标准化管理委员会的规定,强制性国家标准的代号是GB/Q,推荐性国家标准的代号是GB/T(×)1-2 选择填空1.最常用的几何精度设计方法是(计算法,类比法,试验法)。

2.对于成批大量生产且精度要求极高的零件,宜采用(完全互换,分组互换,不需要互换)的生产形式。

3.产品标准属于(基础标准,技术标准,管理标准)。

4.拟合轮廓要素是由(理想轮廓,实际轮廓,测得轮廓)形成的具有(理想形状,实际形状,测得形状)的要素。

第二章尺寸精度2-1 判断题1.公差可以认为是允许零件尺寸的最大偏差。

(×)2.只要两零件的公差值相同,就可以认为它们的精度要求相同。

(×)3.基本偏差用来决定公差带的位置。

(√)4.孔的基本偏差为下偏差,轴的基本偏差为上偏差。

(×)5.30f7与30F8的基本偏差大小相等,符号相反。

(√)6.30t7与30T7的基本偏差大小相等,符号相反。

(×)7.孔、轴公差带的相对位置反映配合精度的高低。

(×)8.孔的实际尺寸大于轴的实际尺寸,装配时具有间隙,就属于间隙配合。

(×)9.配合公差的数值愈小,则相互配合的孔、轴的公差等级愈高。

(√)10.配合公差越大,配合就越松。

(×)11.轴孔配合最大间隙为13微米,孔公差为28微米,则属于过渡配合。

(√)12.基本偏差a~h与基准孔构成间隙配合,其中a配合最松。

(√)13.基孔制的特点就是先加工孔,基轴制的特点就是先加工轴。

(×)14.有相对运动的配合选用间隙配合,无相对运动的均选用过盈配合。

(×)15.不合格的轴孔装配后,形成的实际间隙(或过盈)必然不合格。

产品几何技术规范(GPS)尺寸公差几何公差表面结构公差尺寸距离半径形状方向粗糙度位置角度跳动波纹度原始轮廓表面缺陷ISO/TC 213二、新GPS标准构建的基本思想GPS标准体系建模GPS标准体系层次结构和矩阵模型指导GPS标准体系的构建GPS标准的系统综合模型指导标准和标准链的构建产品(工件)的表面模型操作的过程模型扩展的不确定度概念模型基于表面模型的术语定义规范产品(工件)的几何描述和定义、检测及评定规范表面模型的操作和操作集确定从产品几何定义到检测的总不确定度框架及各种不确定度的关系规范几何要素是在跟踪和研究的基础上发展起来的,它的修订反映了几十年来国内外几等同采用形状公差形状或位置公差位置公差位置公差。

基本内容基本内容::重点内容重点内容::难点内容难点内容::1.直线度2.平面度3.圆度4.圆柱度1.直线度 直线度公差用于控制平面内或空间直线和轴线的形状误 直线度公差用于控制平面内或空间直线和轴线的形状误 差。

根据零件的功能要求, 根据零件的功能要求 , 直线度可以分为在给定平面内, 直线度可以分为在给定平面内 , 在 给定方向上和在任意方向上三种情况。

给定方向上和在任意方向上三种情况。

在给定平面内的直线度 在给定方向内的直线度 任意方向上的直线度0.02其公差带是距离为 其公差带是距离为 公差值t的两平行直线之 间的区域。

如图所示, 间的区域。

如图所示, 被测表面上任一素线必 须位于平行于图样所示 投影面内, 投影面内,且距离为公 差值0.02mm的两平行 直线之间。

直线之间。

0.021.直线度( 直线度()2)在给定方向内的直线度当给定一个方向时, 当给定一个方向时,公差带 是距离为公差值t的两平行平面之 间的区域; 间的区域;被测圆柱面的任一素 线必须位于箭头所指方向距离为 公差值0.02mm的两平行平面内。

的两平行平面内。

当给定互相垂直的两个方向 时,公差带是两对给定方向上距 离分别为公差值t1和t2的两平行 平面之间的区域。