日用长石质瓷坯料配方设计

- 格式:doc

- 大小:188.50 KB

- 文档页数:9

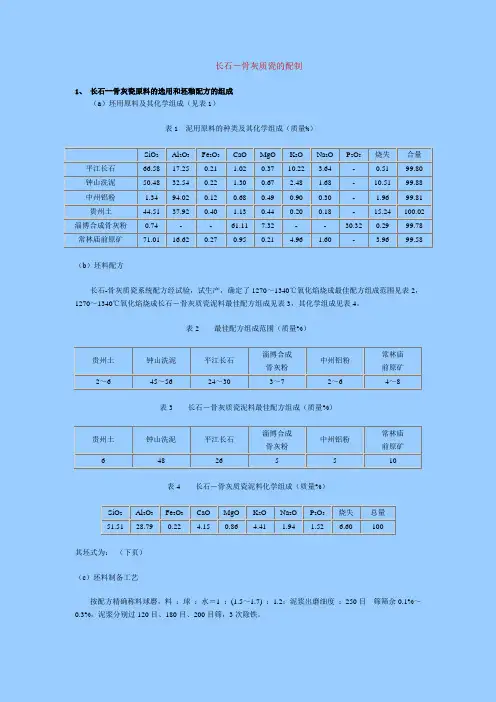

长石-骨灰质瓷的配制1、长石--骨灰瓷原料的选用和坯釉配方的组成(a)坯用原料及其化学组成(见表1)表1 泥用原料的种类及其化学组成(质量%)SiO2Al2O3Fe2O3CaO MgO K2O Na2O P2O5烧失合量平江长石66.5817.250.21 1.020.3710.22 3.64-0.5199.80钟山洗泥50.4832.540.22 1.300.67 2.48 1.68-10.5199.88中州铝粉 1.3494.020.120.680.490.900.30- 1.9699.81贵州土44.5137.920.40 1.130.440.200.18-15.24100.02淄博合成骨灰粉0.74--61.117.32--30.320.2999.78常林庙前原矿71.0116.620.270.950.21 4.96 1.60- 3.9699.58(b)坯料配方长石-骨灰质瓷系统配方经试验,试生产,确定了1270~1340℃氧化焰烧成最佳配方组成范围见表2,1270~1340℃氧化焰烧成长石-骨灰质瓷泥料最佳配方组成见表3,其化学组成见表4。

表2最佳配方组成范围(质量%)贵州土钟山洗泥平江长石淄博合成骨灰粉中州铝粉常林庙前原矿2~645~5624~303~72~64~8表3长石-骨灰质瓷泥料最佳配方组成(质量%)贵州土钟山洗泥平江长石淄博合成骨灰粉中州铝粉常林庙前原矿648265510表4长石-骨灰质瓷泥料化学组成(质量%)SiO2Al2O3Fe2O3CaO MgO K2O Na2O P2O5烧失总量51.5128.790.22 4.150.86 4.41 1.94 1.52 6.60100其坯式为:(下页)(c)坯料制备工艺按配方精确称料球磨,料:球:水=1 :(1.5~1.7) :1.2;泥浆出磨细度:250目筛筛余0.1%~0.3%,泥浆分别过120目、180目、200目筛,3次除铁。

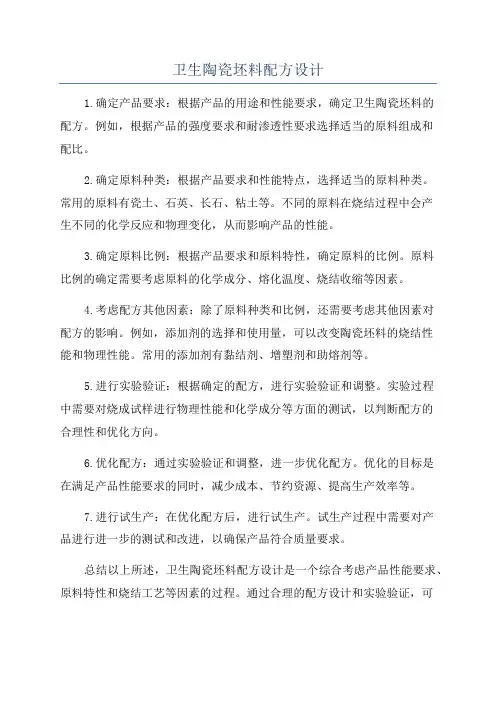

卫生陶瓷坯料配方设计

1.确定产品要求:根据产品的用途和性能要求,确定卫生陶瓷坯料的

配方。

例如,根据产品的强度要求和耐渗透性要求选择适当的原料组成和

配比。

2.确定原料种类:根据产品要求和性能特点,选择适当的原料种类。

常用的原料有瓷土、石英、长石、粘土等。

不同的原料在烧结过程中会产

生不同的化学反应和物理变化,从而影响产品的性能。

3.确定原料比例:根据产品要求和原料特性,确定原料的比例。

原料

比例的确定需要考虑原料的化学成分、熔化温度、烧结收缩等因素。

4.考虑配方其他因素:除了原料种类和比例,还需要考虑其他因素对

配方的影响。

例如,添加剂的选择和使用量,可以改变陶瓷坯料的烧结性

能和物理性能。

常用的添加剂有黏结剂、增塑剂和助熔剂等。

5.进行实验验证:根据确定的配方,进行实验验证和调整。

实验过程

中需要对烧成试样进行物理性能和化学成分等方面的测试,以判断配方的

合理性和优化方向。

6.优化配方:通过实验验证和调整,进一步优化配方。

优化的目标是

在满足产品性能要求的同时,减少成本、节约资源、提高生产效率等。

7.进行试生产:在优化配方后,进行试生产。

试生产过程中需要对产

品进行进一步的测试和改进,以确保产品符合质量要求。

总结以上所述,卫生陶瓷坯料配方设计是一个综合考虑产品性能要求、原料特性和烧结工艺等因素的过程。

通过合理的配方设计和实验验证,可

以得到满足要求的卫生陶瓷坯料,为后续的成型和烧结工艺提供基础。

同时,优化配方可以达到降低成本、提高产品质量和生产效率的目标。

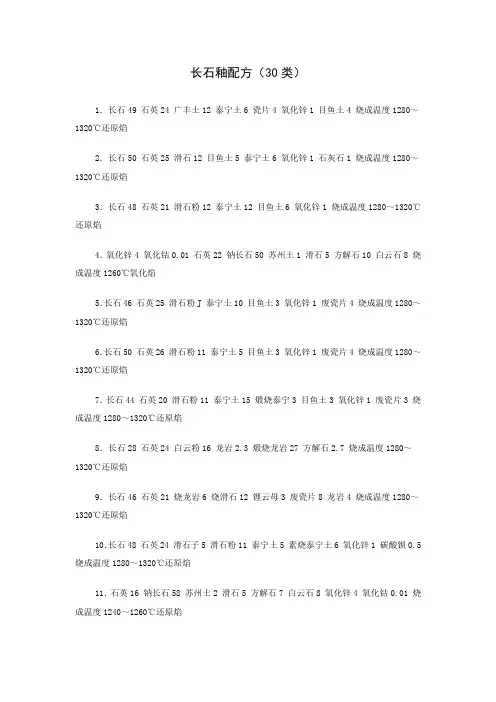

长石釉配方(30类)1.长石49 石英24 广丰土12 泰宁土6 瓷片4 氧化锌1 目鱼土4 烧成温度1280~1320℃还原焰2.长石50 石英25 滑石12 目鱼土5 泰宁土6 氧化锌1 石灰石1 烧成温度1280~1320℃还原焰3.长石48 石英21 滑石粉12 泰宁土12 目鱼土6 氧化锌1 烧成温度1280~1320℃还原焰4.氧化锌4 氧化钴0.01 石英22 钠长石50 苏州土1 滑石5 方解石10 白云石8 烧成温度1260℃氧化焰5.长石46 石英25 滑石粉J 泰宁土10 目鱼土3 氧化锌1 废瓷片4 烧成温度1280~1320℃还原焰6.长石50 石英26 滑石粉11 泰宁土5 目鱼土3 氧化锌1 废瓷片4 烧成温度1280~1320℃还原焰7.长石44 石英20 滑石粉11 泰宁土15 煅烧泰宁3 目鱼土3 氧化锌1 废瓷片3 烧成温度1280~1320℃还原焰8.长石28 石英24 白云粉16 龙岩2.3 煅烧龙岩27 方解石2.7 烧成温度1280~1320℃还原焰9.长石46 石英21 烧龙岩6 烧滑石12 锂云母3 废瓷片8 龙岩4 烧成温度1280~1320℃还原焰10.长石48 石英24 滑石子5 滑石粉11 泰宁土5 素烧泰宁土6 氧化锌1 碳酸钡0.5 烧成温度1280~1320℃还原焰11.石英16 钠长石58 苏州土2 滑石5 方解石7 白云石8 氧化锌4 氧化钴0.01 烧成温度1240~1260℃还原焰12.长石48 石英25 滑石子4 生滑石子3 滑石粉11 南丰土9 烧成温度1280~1320℃还原焰13.长石48 石英23 滑石粉11 南丰土16 烧成温度1280~1320℃还原焰14.长石50 石英30 滑石粉10 目鱼土10 烧成温度1280~1320℃还原焰15.长石50 石英24 滑石粉10 南丰土14 烧成温度1280~1320℃还原焰16.长石49 石英28 滑石粉11 目鱼土12 烧成温度1280~1320℃还原焰17.长石34 硅石6 宝国老土10 石灰石4 白云土16 废瓷片30 氧化锌1 烧成温度1280~1320℃还原焰18.长石22 石英52 石灰石14 唐山小白干10 宽城土2 氧化锌1 酸性系数1.5319.长石56 石英18 唐山小白干9 滑石4 钟乳石10 苏州土1 氧化锌1 酸性系数1.4920.石英18.5 长石54.5 大同土2 烧滑石3.6 石灰石11 小白干8 氧化锌2.4 酸性系数1.521.江苏张渚泥45 湖南晋江山泥10 湖南长石20 烧滑石15 常州石英5 苏州土5 酸性系数1.6522.长石42 石英30 石灰石14 苏州泥6 栉4 氧化锌1 滑石2 Fe2O30.8 酸性系数1.7223.长石50 石英27 钱东风化长石30 石英30 滑石10 酸性系数1.5624.石英30 长石55 滑石10 桃红泥5 NH4CL3 0.3 酸性系数1.925.石英27 长石50 滑石8 四清高岭8 镁质粘土2 白云石5 酸性系数2.2426.宝溪坞关釉土53.4 瓷溪紫金11.1 乌釉35.5 酸性系数1.9927.修水长石55 星子石英23 广西滑石粉10 星子高岭10 氧化锌1 乐平石灰石1 酸性系数1.4328.长石47 石英29 滑石12 高岭土10 氧化锌2 酸性系数1.7829.长石40 石英23 滑石10 釉果13 石灰石2 南港瓷石1 酸性系数2.13 30.长石40 釉果27 石英20 釉灰2 滑石10 氧化锌1 酸性系数1.95。

日用长石质瓷坯料配方设计、试样制备及其性能测试1. 前言实验目的及意义:通过瓷工艺设计性综合实验,达到:(1)深刻常用瓷原料在瓷坯料中的作用;(2)掌握坯料配方设计和实验研究方法;(3)掌握实验技能,提高动手能力;(4)提高分析问题和解决问题的能力;(5)为毕业论文实验、进一步深造或从事专业技术工作奠定良好的基础。

2. 文献综述瓷行业在我国是一个古老的行业.大约已有8000多年的历史在唐宋时期,瓷制造已相当发达,并形成一定的生产规模。

宋代钧、汝、官、哥、定五大名窑产品闻名于世,瓷器作为商品开始批量输出海外明清两代,是我国瓷业发展的历史鼎盛时期。

以瓷器为代表,其精美多样的产品、精湛的技艺,在全世界享有极高的声誉。

建国以前,我国瓷行业受到了严重的摧残,一蹶不振;而此间西方制瓷业却得到了很大的发展,我国的瓷国地位受到了严重的挑战。

建国以来,我国的瓷行业得到了迅速的发展,瓷企业遍布全国,形成、,,宜兴,,醴陵,德化,、、,海城等重点瓷产区;建立了瓷研究所、、大专院校与瓷装备制造、装饰材料制造等专业工厂,一个完整的工业体系业已建立;产品品种也由日用瓷、设艺术瓷扩展到建筑卫生瓷、工业瓷及高技术瓷等领域。

近年来,我国传统的日用瓷行业引进了国外先进的制瓷技术和装备,使许多产区、企业的生产进一步现代化,产品质量不断提高,产品出口创汇增加,我国日用瓷工业和世界先进水平的差距在逐步缩小。

目前国际瓷业正在逐步重组,生产格局在调整变化之中。

一些发达国家,如德国、美国、日本,凭借技术、资金优势转向重点发展高技术瓷;而日用瓷的生产由于原料、人工费用增加、附加值相对较低等原因,正逐步转移到发展中国家,这就为我国瓷产品抢占国际市场提供了难得的机遇。

目前我国日用瓷出口数量占世界第一位.但平均售价偏低的局面仍无明显改观,其主要原因是产品档次低,花色品种不适应国际市场需求因此,从原料、燃料、辅助材料、技术装备、生产管理等诸多环节人手,提高出1:3产品的质量是我国瓷行业发展的关键,必须走。

日用陶瓷坯料配方(40类)——福建陶瓷资源网1.长石15 石英18 龙岩12 宁村16 烧龙岩40 烧成温度1280~1320℃还原焰2.长石19 目鱼土40 建宁瓷土36 洪源土5 烧成温度1280~1320℃还原焰3.贵溪44 目鱼土26 南港30 烧成温度1280~1320℃还原焰4.星高岭21 南不18 贵溪12 柳家湾28 小黄瓷土12 枫源9 烧成温度1280~1320℃还原焰5.星了高岭单一粉23 余干11 枫源6 回笼泥40 烧成温度1280~1320℃还原焰6.龙岩15 小璜40 贵溪40 长石5 烧成温度1320℃还原焰7.龙岩15 小璜30 贵溪40 石英10 长石5 烧成温度1320℃还原焰8.高岭土38 三宝蓬3 单一粉11 贵溪24 祁门24 烧成温度1280~1320℃还原焰9.星子高岭乐平10 余干20 祁门25 单一粉25 烧成温度1280~1320℃还原焰10.乐平丰源20 长石25 石英27 滑石子28 烧成温度1280~1320℃还原焰11.长石20 石英16 大同土21 碱石19 龙岩土24 烧成温度1260℃还原焰12.长石20 石英26 大同土27 碱石15 介牌土12 烧成温度1260℃还原焰13.石英16 龙岩土22 碱石20 大同土17 高岭土5 长石20 烧成温度1260℃还原焰14.石英16 龙岩土26 大同土21 长石21 碱石16 烧成温度1260℃还原焰15.石英15 龙岩土27 大同土21 长石22 碱石15 烧成温度1260℃还原焰16.石英15 龙岩土20 大同土22 碱石18 高岭土5 长石20 烧成温度1260℃还原焰17.石英15 长石22 大同土20 碱石18 龙岩土25 烧成温度1260℃还原焰18.石英25 长石22 大同土26 碱石14 介牌土13 烧成温度1260℃还原焰19.高岭土22 余干14 乐平12 柳家湾12 祁门9 单一粉31 烧成温度1280~1320℃还原焰20.高岭土22 乐平14 柳家湾12 余干粉6 单一粉32 祁门14 烧成温度1280~1320℃还原焰21.界牌土15 东乡泥30 井冈山泥55 烧成温度1260℃还原焰22.三宝蓬瓷土35 祁门35 星子高岭30 烧成温度1320℃还原焰23.精选祁门72.3 精选星子高岭27.7 烧成温度1320℃还原焰24.一级祁门22.1 三宝蓬40.8 星子高岭37.1 烧成温度1320℃还原焰25.硅石12 长石24 大同土22 界牌土32 回笼泥5 膨润土5 烧成温度1270~1280℃还原焰26.石英6 长石24 大同土32 界牌土10 回笼泥5 塑县土5 赵屯木节1 烧成温度1280~1290℃还原焰27.石英32 长石18 生砂石19 熟砂石3 木节3 衡阳土25 烧成温度1250~1280℃还原焰28.石英34 长石21 生砂石21 熟砂石10 木节7 碱干7 烧成温度1250~1280℃还原焰29.长石18 石英26 生大同26 熟大同10 界牌土11 莱阳土2 洪山土5 滑石2 烧成温度1240~1260℃氧化焰30.石英22 长石13 大同砂石23 木节5 衡阳土25 章村土6 易县土6 烧成温度1280~1300℃氧化焰31.石英35 长石22 生砂石36 木节7 烧成温度1280~1300℃氧化焰32.长石20 石英27 界牌泥27 苏州土17 山西木节5 膨润土4 烧成温度1280℃还原焰33.界牌桃红泥35 衡山东泥37 衡山马迹泥5 山西阳泉泥3 平江长石20 烧成温度1400~1410℃氧化焰34.飞天燕洗泥30 高岭土洗泥20 风化长石原矿40 石英10 烧成温度1320~1340℃氧化焰35.南港不子54 南港雷蒙粉14 余干不子7 三宝蓬7 星子高岭18 烧成温度1330~1350℃烧还原焰36.南港瓷石69 余干瓷石10 星子高岭21 烧成温度1290℃烧还原焰37.星子高岭31.6 南港瓷石56.5 余干11.9 烧成温度1280~1300℃烧还原焰38.星子高岭20 南港瓷石70 余干10 烧成温度1280~1300℃烧还原焰39.江苏新沂瓷石26 湖南晋家山泥10 江苏州土9 山西介休木节5 镇江泥4 湖南衡山东湖泥26 湖南桃红泥20 烧成温度1350℃氧化焰40.马劲坳瓷石干冲泥40 界牌桃红泥15 衡山何关泥30 干冲泥15 烧成温度1390~1400℃氧化焰。

各种陶瓷产品对坯料和釉料的性能有不同的要求,各地可供选用的原料也各异,在生产过程中原料的成分、性能也会发生变化,因此,配料方案的确定和计算是陶瓷生产的关键问题之一。

通常是根据配方计算的结果进行实验,然后在试验的基础上确定产品最佳的配方。

第一节配料的依据单独一种原料,一般很难直接用来制造陶瓷,更难以满足产品的特定要求。

通常都是采用多种原料互相配合,才能制造出符合特定要求的陶瓷产品。

在拟定原料配方时,应遵循以下各项原则。

一、坯料和釉料的组成应满足产品的物理-化学性质和使用要求如釉面砖要求有一定的吸水率,才能牢固地粘贴在墙面上;在使用环境下反复升降温不致开裂、剥落,寿命长;釉面光滑平整,颜色均一,尺寸规格一致,不仅能使建筑物整体美观,而且便于施工。

地砖要求吸水率较小,但应耐磨、耐酸碱腐蚀和防滑等。

日用瓷要求有一定的白度和透明度,并对釉面铅的溶出量有严格限制。

炊具用的耐烧陶瓷,直接经受热源加热,蒸煮食物,故要求有较好的抗热震性能和较高的导热系数。

电瓷要求有较高的机械强度和电绝缘性能等。

对某一具体品种,都还有专门的要求,在国家标准、行业标准中,一般都列出了详细的产品性能指标。

拟定配方时,必须注意满足这些具体要求。

二、拟定配方时应考虑生产工艺及设备条件一般来说,对于坯料总是希望成型性能好,坯体强度高,有较宽的烧成温度范围。

烧成温度、气氛应与窑炉的性能相适应。

若釉、坯化学性质相差过大,烧成易出现坯体吸釉,造成干釉现象。

釉的熔融温度应和坯体烧结温度相近。

釉的热膨胀系数应比坯体稍小,使冷却时釉层受到不大的压应力,利于增加产品的机械强度,防止变形。

当采用低温快速烧成工艺时,配料应选用烧成收缩小,烧减小的原料,减少粘土用量,降低坯料中游离石英总量,增加熔剂成分等。

三、拟定配方时应考虑经济上的合理性我国地域辽阔,陶瓷原料储量丰富,几乎各地都有适合生产陶瓷的原料,若舍近求远,不仅运费增加,而且投产后也会带来困难,因此选用原料尽量作到就地取材,综合利用。

日用瓷釉料配方设计日用瓷釉料是一种应用广泛的涂料,用于给日常生活用品如杯子、碗碟等陶瓷制品上色,并起到保护和装饰作用。

设计一种优质的日用瓷釉料配方可以提高产品的质量和美观度。

本文将介绍如何设计一种高效、环保、耐用的日用瓷釉料配方。

日用瓷釉料的配方设计需要考虑到材料的安全性和环境友好性。

传统的瓷釉料中常含有一些有害的金属离子,如铅和镉等。

因此,我们应该选择无铅和无镉的材料来替代传统的釉料。

目前,有一些新型的无铅无镉釉料已经被广泛应用,具有良好的环境友好性和安全性。

日用瓷釉料的配方设计需要考虑到产品的耐用性。

日常使用的杯子、碗碟等容器需要经受频繁的使用和洗涤,因此釉料必须具备耐磨损、耐酸碱侵蚀的特性。

为了增强釉料的耐久性,可以加入一些耐磨损剂和耐酸碱剂,如硅酸铝、硬质颗粒等。

这些物质可以在釉料表面形成一层保护膜,提高釉料的耐用性。

日用瓷釉料的配方设计还需要考虑到产品的美观度。

不同的颜色和质感可以给产品带来不同的视觉效果。

为了获得丰富多样的颜色,可以选择不同的着色剂和着色助剂。

着色剂可以为釉料赋予不同的颜色,而着色助剂可以改变釉料的质感和光泽度。

通过合理地搭配这些材料,可以制作出具有各种颜色和质感的日用瓷釉料。

日用瓷釉料的配方设计还需要考虑到施工的便捷性。

施工过程中,釉料需要容易涂抹和烧结。

为了提高釉料的涂布性,可以加入一些流变剂和分散剂。

流变剂可以改变釉料的流动性,使其更易于涂抹。

而分散剂可以使釉料中的颜料均匀分散,避免颜色不均匀的问题。

此外,还可以加入一些增稠剂和抗泡剂,以提高釉料的附着力和抗气泡性。

设计一种优质的日用瓷釉料配方需要综合考虑材料的安全性、环境友好性、耐用性、美观度和施工便捷性。

合理搭配各种材料,可以制作出高效、环保、耐用的日用瓷釉料。

这种釉料不仅可以提高产品的质量和美观度,还可以满足人们对于健康和环保生活的需求。

希望本文能为日用瓷釉料配方设计提供一些参考和指导。

日用瓷釉料配方设计一、前言日用瓷釉料配方在陶瓷行业中占有重要地位,它是构成陶瓷产品的重要部分,其质量的高低直接影响着陶瓷产品的质量。

日用瓷釉料配方设计是一门复杂的学科,既要考虑釉料性能的变化,又要考虑生产过程的可控性,从而使釉料在生产过程中达到预期的性能和效果。

二、日用瓷釉料配方设计的基本原则在日用瓷釉料配方设计的过程中,应遵循以下基本原则:1、选用满足要求的原料:选择应用于日用瓷釉料的原料,要确保它们具有良好的流动性、烧成性能和耐力性,通常要求综合性能符合陶瓷行业的通用标准。

2、结构设计:陶瓷釉料的结构设计在很大程度上影响了釉料的性能,釉料的结构设计应考虑釉料的质地、色彩、抗烧特性和抗腐蚀性等方面,釉料的结构设计应根据实际情况和客户的要求来定。

3、配方设计:配方设计是釉料设计的关键,配方设计要根据结构设计的要求,选择适当的原料,并经过科学的比例配比,同时考虑釉料的烧成性能、烧成效率和成本控制等方面,以达到良好的釉料性能。

三、日用瓷釉料配方设计的具体步骤1、了解客户要求:首先,需要了解客户具体的要求,包括釉料的外观、结构、性能、烧成特性、成本要求等。

2、确定釉料结构:根据客户的要求,确定釉料的结构参数,包括釉料的厚度、颜色、抗烧性、抗腐蚀性等。

3、选择原料:根据釉料结构参数,选择合适的原料来构成釉料,原料的质量必须符合陶瓷行业的通用标准,以确保釉料的性能和烧成性能。

4、配方设计:根据釉料的结构参数和原料的特性,进行科学的配方设计,确保釉料性能达到预期,考虑釉料的烧成性能、烧成效率以及釉料成本的控制。

5、釉料测试:对配方设计完成的釉料进行测试,以确保釉料的性能和烧成性能达到预期要求。

四、结论日用瓷釉料配方设计是一门复杂的学科,其中考虑到的因素十分多,包括釉料的外观、结构、性能、烧成特性、成本要求等,要求高度专业化和精确的配比,以保证日用瓷釉料的性能和烧成特性。

长石-骨灰质瓷的配制1、长石--骨灰瓷原料的选用和坯釉配方的组成(a)坯用原料及其化学组成(见表1)表1 泥用原料的种类及其化学组成(质量%)SiO2Al2O3Fe2O3CaO MgO K2O Na2O P2O5烧失合量平江长石66.5817.250.21 1.020.3710.22 3.64-0.5199.80钟山洗泥50.4832.540.22 1.300.67 2.48 1.68-10.5199.88中州铝粉 1.3494.020.120.680.490.900.30- 1.9699.81贵州土44.5137.920.40 1.130.440.200.18-15.24100.02淄博合成骨灰粉0.74--61.117.32--30.320.2999.78常林庙前原矿71.0116.620.270.950.21 4.96 1.60- 3.9699.58(b)坯料配方长石-骨灰质瓷系统配方经试验,试生产,确定了1270~1340℃氧化焰烧成最佳配方组成范围见表2,1270~1340℃氧化焰烧成长石-骨灰质瓷泥料最佳配方组成见表3,其化学组成见表4。

表2最佳配方组成范围(质量%)贵州土钟山洗泥平江长石淄博合成骨灰粉中州铝粉常林庙前原矿2~645~5624~303~72~64~8表3长石-骨灰质瓷泥料最佳配方组成(质量%)贵州土钟山洗泥平江长石淄博合成骨灰粉中州铝粉常林庙前原矿648265510表4长石-骨灰质瓷泥料化学组成(质量%)SiO2Al2O3Fe2O3CaO MgO K2O Na2O P2O5烧失总量51.5128.790.22 4.150.86 4.41 1.94 1.52 6.60100其坯式为:(下页)(c)坯料制备工艺按配方精确称料球磨,料:球:水=1 :(1.5~1.7) :1.2;泥浆出磨细度:250目筛筛余0.1%~0.3%,泥浆分别过120目、180目、200目筛,3次除铁。

日用长石质瓷坯料配方设计、试样制备及其性能测试

1. 前言

实验目的及意义:

通过陶瓷工艺设计性综合实验,达到:

(1)深刻常用陶瓷原料在陶瓷坯料中的作用;

(2)掌握坯料配方设计和实验研究方法;

(3)掌握实验技能,提高动手能力;

(4)提高分析问题和解决问题的能力;

(5)为毕业论文实验、进一步深造或从事专业技术工作奠定良好的基础。

2. 文献综述

陶瓷行业在我国是一个古老的行业.大约已有8000多年的历史在唐宋时期,陶瓷制造已相当发达,并形成一定的生产规模。

宋代钧、汝、官、哥、定五大名窑产品闻名于世,陶瓷器作为商品开始批量输出海外明清两代,是我国瓷业发展的历史鼎盛时期。

以江西景德镇瓷器为代表,其精美多样的产品、精湛的技艺,在全世界享有极高的声誉。

建国以前,我国陶瓷行业受到了严重的摧残,一蹶不振;而此间西方制瓷业却得到了很大的发展,我国的瓷国地位受到了严重的挑战。

建国以来,我国的陶瓷行业得到了迅速的发展,陶瓷企业遍布全国,形成河北唐山、邯郸,山东淄博,江苏宜兴,江西景德镇,湖南醴陵,福建德化,广东佛山、湛江、汕头,辽宁海城等重点陶瓷产区;建立了陶瓷研究所、设计院、大专院校与陶瓷装备制造、装饰材料制造等专业工厂,一个完整的工业体系业已建立;产品品种也由日用陶瓷、陈设艺术陶瓷扩展到建筑卫生陶瓷、工业陶瓷及高技术陶瓷等领域。

近年来,我国传统的日用陶瓷行业引进了国外先进的制瓷技术和装备,使许多产区、企业的生产进一步现代化,产品质量不断提高,产品出口创汇增加,我国日用陶瓷工业和世界先进水平的差距在逐步缩小。

目前国际陶瓷业正在逐步重组,生产格局在调整变化之中。

一些发达国家,如德国、美国、日本,凭借技术、资金优势转向重点发展高技术陶瓷;而日用陶瓷的生产由于原料、人工费用增加、附加值相对较低等原因,正逐步转移到发展中国家,这就为我国陶瓷产品抢占国际市场提供了难得的机遇。

目前我国日用陶瓷出口数量占世界第一位.但平均售价偏低的局面仍无明显改观,其主要原因是产品档次低,花色品种不适应国际市场需求因此,从原料、燃料、辅助材料、技术装备、生产管

理等诸多环节人手,提高出1:3产品的质量是我国陶瓷行业发展的关键,必须走。

以质取胜”之路。

长石质瓷是目前国内外陶瓷工业所普遍采用的一种瓷质。

它是以长石作助熔剂的“长石—石英——高岭土”三组分系统瓷,由粘土、石英、长石以2∶1∶1左右的比例配合,经制泥、成型、干燥、上釉、烧制(1200~1400℃)等工序制成。

这种瓷利用长石在较低温度下熔融并形成高粘度玻璃的特性。

瓷胎是由玻璃相(50%~60%)、莫来石晶相(10%~20%)、残余石英晶相(8%~12%)、半安定方石英晶相(6%~10%)及微量气孔相(0.5%)构成。

原料来源丰富、价格低廉,能制成大型制品,又具有相当好的电绝缘性能、力学性能、热性能、化学稳定性和耐气候性等特点。

3. 实验过程总体安排

首先查阅资料选择一种长石质瓷坯的化学组成,估计其烧成温度和抗弯强度,再根据已有的原料计算出配料量,然后根据配方,制备试样若干,通过对不同温度下烧制的试样的吸水率和线收缩率测定,绘制温度-收缩率,温度-吸水率曲线,确定烧成温度,最后测量在此温度下烧成试样的抗弯强度,另补充电解质稀释泥浆实验。

4. 实验配方设计计算(近似计算)

4.1瓷坯及原料化学组成“灼减量”换算成不含灼减量的质量分数(表1—表2)

瓷坯为日用长石质瓷坯料

通过查阅文献得到一种长石质瓷的配方如下表一所示

表一某瓷器的配方wt%

通过换算得到这种原料不含酌减的各化学组成组成如下表二所示

表二不含酌减量的各原料的化学组成wt%

通过各种原料中每种氧化物的质量,然后将各原料的同种氧化加和结果如下

从而得到这种长石质瓷的化学组成如下所示

因此可以用所给的以下原料进行配料量的计算

实验室原料使用石英、长石、生砂石、滑石粉、洪江土、苏州土

表3 瓷坯及原料化学组成(含灼减)wt% 单位: %

无灼减)wt% 单位: %

表4 换算后瓷坯及原料化学组成(

(注意:为保证成形性能可塑性要求,苏州土使用量不超过15%,洪江土使用量不超过20%,瓷坯MgO质量分数超过0.50%时,需加入滑石粉满足。

)

拟定苏州土引入量14.00%,洪江土引入量18.00%

表5 配料量计算过程

4.3将算得的配料质量分数换算回含灼减量的配料质量分数,并按百分比折算一次即得配方

原料计算值/% 换算值/% 配料百分比/%

苏州土 14.00 15.96 14.42

洪江土 18.00 20.76 18.75

滑石粉 0.710 0.750.68

长石 22.82 22.98 20.76

生砂石 22.11 25.89 23.38

石英 24.29 24.36 22.00

合计 110.70 100.00

即最终设计的配方为苏州土14.42%、洪江土18.75 %、滑石粉0.68%、长石20.76%、

生砂石23.38%、石英22.00%

5. 材料技术指标

该长石质瓷烧成温度控制在1250~1280℃,

抗弯强度应在50~70M P a 。

6.实验工艺流程、设备及工艺参数

6.1实验工艺流程及工艺参数

6.2实验设备

电子天平,双头快速球磨机,电热恒温干燥箱,成型压机,高温箱式电阻炉,抗弯强度测试测定仪。

7. 检测项目

7.1吸水率、烧成线收缩率测定

吸水率计算公式

W=(G1-G0)/G0×100% 式(1)

式中: W —试样的吸水率,%

G0—试样干重,克

G1—试样吸水饱和后的重量,克

烧成线收缩率计算公式

Y=(L0-L)/L0×100% 式(2)

式中: Y—试样的烧成线收缩率,%

L0—试样干燥后长度,mm

L—试样烧成后的长度,mm

在200~1300℃范围内选取时选取25个温度点,设计升温曲线,分别在这些温度点测试试样的吸水率和烧成线收缩率,并绘制温度-收缩率,温度-吸水率曲线确定烧成温度。

温度

7.2抗弯强度测定(三点弯曲法)

R f=3P L/2b h2式(3)

式中:R f—抗弯强度,N/m2

P—试样断裂时负荷,N

L—支撑刀口间距,m

B—试样断口处宽度,m

h—试样断口处厚度,m

确定烧成温度后,在该温度烧制试样10个,分别用抗弯强度测试仪测定它们的抗弯强度,并取平均值。

8.电解质稀释泥浆实验

(1)稀释剂:碳酸钠、硅酸钠溶液

(2)定量泥浆,加入等体积不同浓度稀释剂,

(3)恩氏粘度计测试相对粘度;

(4)确定最佳稀释范围。

9. 参考文献

[1]李家驹,缪松兰,马铁成,林绍贤,朱振峰.陶瓷工艺学.北京.中国轻工业出版社 2010.8

[2]裴秀娟,石振江,金宝元.日用陶瓷工厂技术员手册.北京.化学工业出版社2007.7

[3]徐刚. 关于《GB3299-82日用陶瓷吸水率测定方法》的探讨.陶瓷工程1997 30卷36页

[4]王瑞生,韩正余.用内蒙呼和土研制日用细瓷.矿产综合利用.2005年8月4期

[5] 樊震坤,刘贤纪,孙仁花,王志义,张儒岭. 钠长石质高级日用细瓷的研究. 中国陶瓷. 一九九三年第一期

[6]中华人民共和国轻工行业标准《QB/T1548-1992陶瓷坯泥料线收缩率测定方法》

[7]中华人民共和国国家标准《GB/T4741-1999陶瓷材料抗弯强度试验方法》。