轿车车身结构修改灵敏度分析

- 格式:pdf

- 大小:377.65 KB

- 文档页数:5

技术创新102 2015年19期基于灵敏度对车门下沉结构的优化设计孔令振广东福迪汽车有限公司,广东佛山 528225摘要:随着社会的不断进步,经济水平的不断提高。

汽车行业也在不断的进步和发展,汽车中重要的一个零部件车门。

作为使用频率很高的零部件,对于车门的下沉结构很重视。

在安装过程和使用中会容易产生下沉的问题,导致外观不美观,由于下沉刚度不足可能会造成漏风、渗水、车门振动等,最严重会出现车门无法使用的状况。

由于下沉是无法避免的问题,那么就需要有优化方法来减弱这种现象,保证其正常使用。

控制车门下沉的优化设计方法包括:①设计要轻量;②加强车门安装;③验证数字模拟。

这些方法在下文中做简要的分析。

这样可以有效的减轻车门下沉带来的危害。

关键词:灵敏度;车门;下沉结构;优化设计中图分类号:U463.834 文献标识码:A 文章编号:1671-5780(2015)19-0102-011 引言随着计算机性能的不断提高和数值计算方法的深入研究,结构分析和优化技术日趋成熟,并逐渐应用到车身设计的各个阶段。

以有限元法为主体的车身结构分析,能在设计初期较准确地评价车身各项性能指标,指导设计人员发现车身结构可能存在的问题,降低了车身试制过程中出现问题的机率,并可有效减少试制的次数。

采用有限元法可以降低设计成本并缩短车身结构的开发周期。

2 灵敏度分析灵敏度的概念是指结构的灵敏度,它是某些结构参数的变化梯度中的所关注的结构性能指标,是分析结构性能参数Tj对结构设计参数 Xi变化的敏感性,其中所表现出的数值就可以明确的得知结构设计对于结构性能有多大的影响。

2.1 灵敏度关于运算的分析主要是来分析两方面车身结构性能和车身结构设计的敏锐性能。

灵敏度的分析有效的确定结构响应值对设计变量的导数,从而对车身出现问题的部分可以进行确定,以此来进行优化,确定了修改参数。

文中将针对灵敏度对车门下沉结构的分析进行简要的叙述,并且根据灵敏度分析进行车门优化设计。

基于灵敏度分析的载货汽车车架结构优化近年来,随着我国工业的不断发展,汽车行业发展也日益繁荣。

随着载货汽车在物流业中的不断应用,车辆的结构设计变得越来越重要。

其中,车架结构是整个车辆体系中最为基础的组成部分,对于整个车辆的稳定性和安全性产生了至关重要的影响。

因此,优化车架结构是保证车辆稳定行驶、提高经济效益的一个重要环节。

本文将着重探讨利用灵敏度分析进行载货汽车车架结构优化的相关内容。

首先,灵敏度分析是目前较为流行的一种结构优化方法,它能够有效地帮助设计师在最短的时间内找到最优的解决方案。

灵敏度分析可以实现结构设计的多目标优化,因此非常有利于设计师寻找合适的结构方案。

同时,通过对优化目标的量化和标定,可以有效地反映结构设计中每个组成部分对目标的敏感程度,为后续的结构调整提供依据。

其次,在进行载货汽车车架结构优化时,应当注意以下几个关键点:一、确定结构目标:在结构优化中,设计师首先需要确定相应的结构目标。

通常情况下,优化的结构目标包括质量、刚度、强度、稳定性等方面。

根据具体的需求,设计师可以针对性地设定不同的目标,以在实现最优结构的同时,达到其他目的。

二、建立有限元模型:在进行灵敏度分析时,设计师需要建立相应的有限元模型。

有限元模型是对载货汽车车架结构进行分析和优化的基础。

在对模型进行建立和处理时,需要考虑其准确性和合理性。

三、选择优化方法:在进行优化时,设计师需要根据具体情况选择适合的优化方法。

目前,流行的优化方法有灵敏度分析法、拓扑优化法、参数优化法等。

每一种方法都有其优缺点,设计师应当根据具体情况进行选择。

四、进行灵敏度分析:在建立好有限元模型后,设计师需要进行灵敏度分析。

灵敏度分析是一个迭代的过程,可以反复进行,以得到最优结构。

通过分析每条龙骨和连接件在结构中的贡献,设计师可以快速找出哪些部分对结果敏感,并进一步优化设计方案。

最后,对于载货汽车车架结构的优化需要充分考虑不同因素之间的相互作用。

90机械装备研发Research & Development of Machinery and Equipment2020年9月下基于灵敏度分析的车身结构轻量化设计李海洋(南昌市江铃汽车股份有限公司,江西 南昌 330052)摘 要:为了更好地探讨灵敏度分析对车身轻量化设计的影响,文章选取某轿车的车身作为分析试验对象,建立以轿车白车身为原型的试验结构,旨在通过实验得出轿车白车模型建立过程中可能对各种重要数据造成的影响,及轻量化设计的可行性、必要性。

此外,还有效使用了有限元法分析模型进行灵敏度观察,进而获得绝对值较大的灵敏度数值下车身钣件计量情况,以此优化车身扭转模态频率灵敏度,实现车身重量降低的最终目标。

关键词:白车身;车身结构;模型;有限元法;灵敏度;轻量化设计中图分类号:U463.82 文献标志码:A 文章编号:1672-3872(2020)18-0090-02——————————————作者简介: 李海洋(1985—),男,河南信阳人,本科,助理工程师,研究方向:机电工程。

The Lightweight Design of Body Structure Based on Sensitivity AnalysisAbstract : In order to better discuss the influence of sensitivity analysis on lightweight design of car body, this paper will select the car body of a car as the analysis test object, and build a test structure based on the car body in white, hoping to prove through experiments that the impact on various important data in the process of building the car body in white may be caused, and the feasibility and necessity of lightweight design can be obtained. In this paper, the finite element analysis model is effectively used to observe the sensitivity, and then the measurement of body sheet metal parts is obtained under the sensitivity value with larger absolute value, so as to optimize the torsional modal frequency sensitivity of the body and achieve the ultimate goal of reducing the weight of the body.Keywords :BIW; body structure; model; finite element method; sensitivity; lightweight designLi Haiyang(Nanchang Jiangling Motors Co., Ltd., Jiangxi Nanchang 330052)汽车车身是汽车承载所有设备零件及乘客的主要载体,它的重量将占整个车型重量的一半以上,如果要实现对汽车轻量化的设计,必须从对车身结构进行优化的方向加以设计和研究。

车门结构优化设计的灵敏度分析研究随着现代汽车工业的不断发展,车门作为汽车的主要部件之一,其结构设计也越来越受到关注。

为了提高车门的安全性、减轻重量、降低生产成本等方面的要求,车门结构的优化设计成为了汽车制造业的一个重要课题。

车门结构优化设计的灵敏度分析研究是为了掌握材料参数和结构参数对车门性能的影响,为车门结构优化设计提供科学依据。

灵敏度分析的基本思想是将设计问题转化为参数敏感性问题,即对设计变量进行微小变化,计算相应的函数变化,从而确定每个设计变量对设计目标的敏感程度。

在车门结构优化设计中,灵敏度分析的研究目标是通过分析设计参数对车门结构性能影响的敏感程度,帮助设计人员进行合理的优化设计,提高车门的性能。

车门结构的设计变量主要包括材料参数和结构参数。

常用的材料参数有车门板的材料类型、厚度和弹性模量等。

其中,材料的弹性模量是车门结构优化设计中较为重要的参数,它对车门结构的刚度、变形和破坏强度等方面都有重要的影响。

结构参数主要包括车门的板厚、型式、轮廓和连接件的材料和结构等。

在车门结构优化设计中,设计人员需要根据不同的要求和使用环境选取合适的材料和结构参数进行优化设计,从而实现车门结构的最佳性能。

在进行灵敏度分析时,需要对不同的设计变量进行设计变量的变化范围进行确定。

对于材料参数,常用的方法是将其变化范围设置在材料的工作范围内,常常以材料的弹性模量作为设计变量,将其变化范围设置在1%~5%之间。

对于结构参数,一般需要根据具体情况确定设计变量的变化范围。

例如,对于车门的板厚设计参数,其变化范围通常在±10%左右。

灵敏度分析通常使用有限元分析方法,将车门结构的有限元模型建立起来,将设置好的设计变量和车门结构的性能指标带入有限元分析软件中进行计算。

通过对不同的设计变量进行微小变化,比较车门结构性能指标变化的程度,得到对每个设计变量的灵敏度分析结果。

在车门结构优化设计中,灵敏度分析结果可用于指导优化设计的方向和设计参数的调整。

Internal Combustion Engine &Parts0引言近年来随着人们生活水平的不断提升,对于汽车的强度、使用寿命以及乘坐安全性等指标也都提出了更高的要求。

而汽车的白车身模态参数对上述指标都有着非常重要的影响,这也就需要相关的汽车开发人员能够加强对汽车白车身模态参数的灵敏度分析处理,并且需要通过对结构参数以及结构设计进行调整与优化的模式,来起到良好的汽车设计效果。

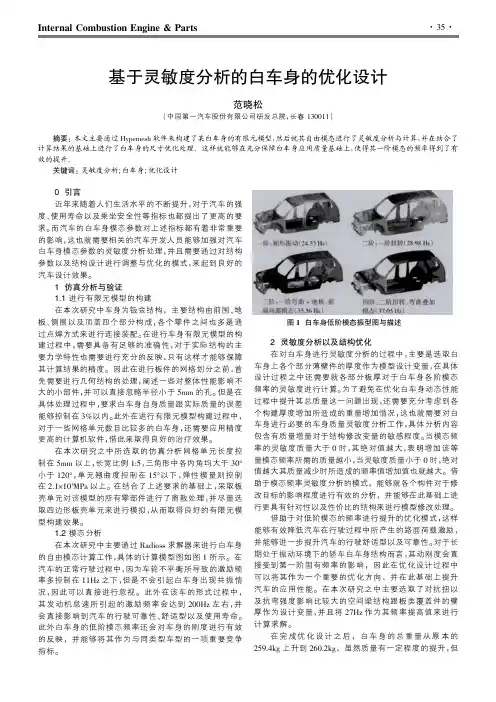

1仿真分析与验证1.1进行有限元模型的构建在本次研究中车身为钣金结构,主要结构由前围、地板、侧围以及顶盖四个部分构成,各个零件之间也多是通过点焊方式来进行连接装配。

在进行车身有限元模型的构建过程中,需要具备有足够的准确性,对于实际结构的主要力学特性也需要进行充分的反映,只有这样才能够保障其计算结果的精度。

因此在进行板件的网格划分之前,首先需要进行几何结构的处理,阐述一些对整体性能影响不大的小部件,并可以直接忽略半径小于5mm 的孔。

但是在具体处理过程中,要求白车身自身质量跟实际质量的误差能够控制在3%以内。

此外在进行有限元模型构建过程中,对于一些网格单元数目比较多的白车身,还需要应用精度更高的计算机软件,借此来取得良好的治疗效果。

在本次研究之中所选取的仿真分析网格单元长度控制在5mm 以上,长宽比例1:5,三角形中各内角均大于30°小于120°,单元翘曲度控制在15°以下,弹性模量则控制在2.1×105MPa 以上。

在结合了上述要求的基础上,采取板壳单元对该模型的所有零部件进行了离散处理,并尽量选取四边形板壳单元来进行模拟,从而取得良好的有限元模型构建效果。

1.2模态分析在本次研究中主要通过Radioss 求解器来进行白车身的自由模态计算工作,具体的计算模型图如图1所示。

在汽车的正常行驶过程中,因为车轮不平衡所导致的激励频率多控制在11Hz 之下,但是不会引起白车身出现共振情况,因此可以直接进行忽视。

基于灵敏度分析的白车身轻量化设计基于灵敏度分析的白车身轻量化设计蔺超1,2 ,柴保明1 ,许晟杰21.河北工程大学机电工程学院,河北邯郸 056038;2中国汽车技术研究中心,天津300300摘要:选取某款轿车的白车身为参照,建立白车身有限元模型。

以扭转工况为计算基础设置约束条件,选择白车身的重量为目标函数、零部件的板厚为设计变量。

利用Nastran 软件计算出各零部件的灵敏度值。

引入绝对灵敏度和平均绝对灵敏度概念对零部件的灵敏度值进行评价。

对零部件厚度进行优化减薄处理,并通过迭代计算验证优化方案。

最终在保证白车身扭转刚度值变化不超过5%的前提下,实现白车身质量降低3.73%。

关键词:扭转刚度;灵敏度分析;轻量化;有限元中图分类号:TH12文献标识码:A[投稿日期:2013-05-23作者简介: 蔺超1988-, 男, 河北保定人, 硕士研究生, 从事车身结构轻量化研究。

]Body in white lightweight design based on sensitivity analysisLIN Chao1,2 , CHAI Bao-ming1 , XU Sheng-jie21.College of the Mechanical and Electric Engineering, Hebei University of Engineering, Hebei Handan 050638,China;2.China Automotive Technology and Research Center,Tianjin,300300,ChinaAbstract: Choosing a car white body as reference, the white body finite element model is established. Based on torsion condition set constraints, choose white body weight as the objective function of the parts thickness as the design variables. Using Nastran to calculate the value of the sensitivity of various parts introduced a concept of average absolute sensitivity and the absolute sensitivity to evaluate sensitivity value of the parts. Optimize the parts thickness thinning processing and validation by iterative calculation optimization solution. Finally on white body torsional stiffness values change under the premise of no more than 5%, 3.73% lower quality white body.Key words: Torsion rigidity; Sensitivity analysis; lightweight; The finite element引言实验研究证明汽车自重每减轻10%,每公里燃油消耗可降低5%~7%,汽车尾气排放量降低4%~5%[1]。

轿车白车身结构的相对灵敏度分析3陈国定,武力(西北工业大学机电学院,陕西西安 710072)摘要:针对白车身力学性能优化的具体问题,在常规优化灵敏度分析的基础上,提出了相对灵敏度的概念。

通过考虑设计变量对车身性能影响的相对灵敏程度,以选择更具效率和合理的设计变量进行优化设计。

研究结果表明,在优化设计中计入相对灵敏度的作用,可以在车身总质量基本不变的情况下,一定程度上提高了车身扭转刚度和一阶弯曲频率,使车身整体性能更加匹配,优化效果明显。

对解决多目标优化设计中存在的优化目标冲突问题亦有参考价值。

关键词:白车身;优化设计;相对灵敏度中图分类号:U463.82 文献标识码:A 文章编号:1001-2354(2007)04-0022-03 保证车身强度条件下的轿车车身轻量化是轿车设计中的追求,也是汽车工业的重要研究领域。

作为一种复杂的结构系统,轿车车身的轻量化设计可以通过结构优化分析加以实现。

为避免车身结构优化中结构修改的盲目性,提高设计效率,减少设计成本,车身结构优化的灵敏度分析是有效的手段。

通过灵敏度分析,获得车身不同构件对车身各性能指标的敏感程度和对整车性能指标的贡献度,可以提高优化设计的准确性与高效性,取得良好的优化效果。

以往的灵敏度分析是寻求对某个性能指标的提高贡献大的设计变量,但对于轿车车身这种结构相对复杂的系统来讲,一个设计变量的变化会对车身的多个性能有趋势迥异的影响,因此,在优化灵敏度分析中考虑这种影响对高效优化设计是十分必要的。

针对轿车白车身的优化灵敏度分析,提出了相对灵敏度的概念以考虑上述影响,并以影响车身性能的承载式车身的弯曲刚度和扭转刚度等力学性能为对象,讨论了在车身优化设计中引入相对灵敏度概念的重要性和优化的成效。

1 结构优化的灵敏度有限元分析在大多数优化问题中,优化模型所使用的参数值是一些估计量,或是根据长期工程实际设计积累的经验数据,或是决定于政策因素而设定,这些估计量正确与否,需要通过其取得的效果加以审查。

车身控制器遥控接收灵敏度问题浅析车身控制器遥控接收灵敏度问题浅析随着现代汽车电子技术的广泛应用,车身控制器作为一种重要的汽车智能化装置,被广泛应用于汽车生产和售后维修中。

然而,在使用车身控制器时,往往会遇到遥控接收灵敏度问题,这是一个比较普遍的现象。

本文将从车身控制器遥控接收灵敏度问题的原因、影响以及解决方案等方面进行深入浅出的分析。

1. 原因(1) 信号干扰车身控制器的遥控接收灵敏度受到的信号干扰是影响因素之一。

现代汽车在移动过程中,会产生很多干扰信号,如发动机火花、车载GPS、手机信号等都会产生电磁波干扰,而这些干扰信号则会对车身控制器的遥控接收产生负面影响。

(2) 信号强度信号强度也是影响车身控制器遥控接收灵敏度的因素之一。

遥控器发射的信号强度直接影响到车身控制器的接收信号强度,信号强度越强,车身控制器接收灵敏度越高,遥控距离就越远。

而如果信号强度太弱,则就会导致车身控制器遥控接收信号不稳定,容易丢失。

(3) 天气影响天气条件也会影响遥控信号的穿透能力和传播距离,如雨天、多云天等天气下,信号穿透力会减弱,容易造成车身控制器对遥控信号的接收不稳定。

2. 影响车身控制器接收灵敏度不高,会给驾驶员的生活和工作带来不便。

在停车、启动等行车过程中,需要通过遥控器来远程控制车身控制器。

如果接收灵敏度不高,遥控器在一定范围内就无法对车身控制器进行遥控操作,这不仅耗费驾驶员的时间和精力,也给车身控制器的使用带来很多不便。

3. 解决方案(1) 优化车身控制器的遥控接收器件为了有效提高车身控制器遥控接收灵敏度,在制造车身控制器的过程中,应根据实际需求选择合适的接收器件,以满足不同环境条件下的信号接收需求。

可以采用高灵敏度的接收器件,以增强信号接收能力。

(2) 优化遥控器的信号发射效果在遥控器的制造中,可以通过选用强信号发射装置、提高信号发射功率等措施来提高信号发射效果,以增强车身控制器遥控接收的信号强度。

(3) 降低信号干扰在汽车制造过程中,可以采用一些装置来降低信号干扰,如遮罩、隔离器件等,以减少信号干扰对车身控制器遥控接收造成的影响。

基于区域灵敏度可视化的车身结构优化胡朝辉;黄斌;何智成;高林峰【摘要】传统的灵敏度分析对象针对的是单个零部件的厚度,无法对车身任意包含多个零部件的关键区域进行分析,对于分析结果,鲜有人进行可视化方法研究.针对以上问题,提出了区域灵敏度分析方法,在每个区域设置一个该区域零部件共用的区域设计变量,通过该变量的变化来控制区域内各个零部件的厚度变化.提出区域灵敏度分析结果的可视化方法,将得到的灵敏度分析数值进行可视化,能够直观快速地看出各个区域间的灵敏度大小关系.对某一国产车型进行区域灵敏度分析并将结果可视化,对区域设计变量进行优化,并结合工程实际提出结构优化方案.应用实例表明,区域灵敏度分析能够用来识别车身任意区域的灵敏度大小,该可视化方法为数据的快速识别提供了重要思路.【期刊名称】《汽车工程学报》【年(卷),期】2016(006)005【总页数】9页(P348-356)【关键词】区域灵敏度分析;可视化;扭转刚度;结构优化【作者】胡朝辉;黄斌;何智成;高林峰【作者单位】湖南大学汽车车身先进设计制造国家重点试验室,长沙410082;湖南大学汽车车身先进设计制造国家重点试验室,长沙410082;湖南大学汽车车身先进设计制造国家重点试验室,长沙410082;湖南大学汽车车身先进设计制造国家重点试验室,长沙410082【正文语种】中文【中图分类】U463.82车身结构优化一直以来都是热点研究问题[1-5]。

Ashley指出,对于近期而言,钢仍然是车身上使用的成本最低的材料[6]。

而在不替代材料的情况下,车身性能要得到优化,必须进行结构的修改。

其中,灵敏度分析是非常有效的手段。

曹文钢等用灵敏度分析对客车车身进行优化[7]。

Zhang等研究了弹性不稳定对设计灵敏度指数的影响情况[8]。

Prater等用试验方式研究了材料厚度变化对车身结构性能的影响[9]。

张代胜等基于刚度灵敏度对客车车身轻量化进行了研究[10]。

王书亭等利用厚度灵敏度分析对车架进行轻量化研究[11]。

针对汽车零部件可靠性灵敏度计算和分析摘要:汽车零部件特有的灵敏感应、可靠特性的层级,密切关联着整车性能。

为此,有必要明辨灵敏度解析的路径、可靠性的辨识及运算方式。

正态分布范畴内的参数变更,会影响配件固有的性能。

拟定了细化特性的微机程序,利用编排得来的这种流程,能够提快运算速率,获取关涉可靠特性的信息,这就为接续的运算供应了参照。

关键词:汽车零部件;可靠性灵敏度;具体计算采纳了惯用的摄动方式、灵敏度依托的解析途径、配件可靠特性的解析,来辨识汽车构件特有的灵敏属性、关联着的可靠属性。

解析得来的数值,能供应方案创设的依据。

若能明辨随机特性的根本变量,就能快速判别出汽车配件应有的可靠特性、配件的灵敏感应。

1.运算依循的流程要明辨零部件范畴内的可靠特性、关联的灵敏特性,就应经由审慎运算,得来可靠性依托的设计方式。

在这之中,应被辨别出来的数值,包含随机态势下的参数向量、联合概率表征着的密度。

如上的随机参数,表征着车体载荷、配件固有的特性,凸显出随机的倾向。

拟定出来的a(X),表征着随机特性的系列参数;用b(X)来表征特有的状态函数。

零部件凸显出来的两类状态,可被设定成:若b(X)没能超出零,则配件处于特有的失效态势之下;若b(X)超出了零,则零部件凸显出安全状态。

极限态势的方程,表征着多维特性的某一曲面,被看成失效管控的临界面。

可靠性拟定出来的多样指标,能判别配件固有的可靠属性;与此同时,基本范畴以内的随机向量,若与正态分布凸显出来的状态契合,则失败点范畴以内的状态表面,会很近似模拟得来的极限表面。

如上的方式,能够判别可靠度,并估测得来一些特有的估计量。

例如:某吨位架构以下的货车,衔接着转向依托的直拉杆;这种截面范畴以内的拉杆构件,安设了管形特有的截面。

若给出来的数值以内包含特有的内外径、材料负担着的荷载、材料原有的拉伸强度,则可以经由运算来明辨可靠特性、配件的灵敏特性。

若潜藏着的某要素,对配件失效带有偏大的干扰,则在接续的设定中,就要随时查验并管控这一要素;应当限缩这一要素的变更倾向,才能维护应有的车体安全。

2007年(第29卷)第6期汽 车 工 程A utomo ti ve Eng i nee ri ng2007(V o.l 29)N o .62007118轿车车身结构修改灵敏度分析原稿收到日期为2006年5月22日,修改稿收到日期为2006年8月18日。

高云凯,张海华,余海燕(同济大学汽车学院,上海 201804)[摘要] 建立某国产普通轿车白车身的有限元模型,预测分析其静态弯曲特性和扭转特性,在此基础上对白车身各部件刚度和强度的灵敏度进行分析,并将分析结果应用于板厚优化。

优化结果表明:通过对灵敏部件的板厚修改,白车身的强度和刚度性能得到显著提高,为车身的优化设计提供参考。

关键词:轿车车身;板厚;灵敏度;优化Sensiti v it y Anal ysis on Car Body StructuralM od ificati onGao Yunka,i Zhang Haihua &Yu Ha i y anS c h ool of Auto m obile ,Tongji University ,Shangha i 201804[Abstract] A finite e le m entm ode l for the body -in -w hite of a ho m e -m ade car is set up ,w ith w h i c h the bothstreng th and stiffness for static bending and torsi o n o f a ll its panels are analyzed .The results of ana lysis are t h en ap -plied to thickness opti m izati o n .The result sho w s that by chang i n g the th ickness of sensitive panels the streng t h and stiffness of t h e body -in -w hite have i m proved obviousl y .Th i s prov ides a re ference for the opti m al design of car body .K eyw ords :C ar body ;Panel t hickness ;Sensitivity ;Opti m ization前言汽车车身是否轻量化直接影响整车的生产成本、燃油经济性以及动力性等,因此,如何使车身质量尽量小的情况下满足强度和刚度要求已成为车身设计的重要内容。

20世纪80年代末期发展起来的结构修改灵敏度分析方法[1]是在有限元法的基础上通过分析各变量对于响应的变化规律,进而以灵敏度为基础对车身进行优化工作,从而可在车身的设计阶段有效地评估车身结构特性,并针对其缺陷提出改进设计的思路和方案。

作者以某国产普通轿车为例,提出了一种通过板厚灵敏度分析进行车身优化的方法。

1 白车身模型的建立及优化前分析111 白车身模型的建立白车身通过CAD 软件几何建模后,使用H y -per m esh 软件对模型进行网格划分,最后模型共有383252个节点、358061个单元。

白车身全部板件由四边形和三角形板壳单元模拟,其中四边形板单元有338199个,三角形板单元有13205个。

板壳单元以零件分组,共有180个件/组,板厚为基本几何参数。

材料属性采用钢(密度为7185@10-6kg /mm 3,弹性模量为210000M Pa ,泊松比为013);用于模拟焊缝的梁单元有1838个,其截面积为7815mm 2,惯性矩为Ix =Iy =491mm 2,扭转惯性矩为J =982mm 2;用于模拟焊点的点焊单元有4819个,焊点直径为5mm 。

图1为车身网格图。

图1 车身网格图#512 #汽 车 工 程2007年(第29卷)第6期112 白车身优化前分析11211 白车身刚度分析白车身刚度分析包括试验弯曲刚度分析和试验扭转刚度分析。

(1)试验弯曲刚度分析试验弯曲工况约束情况见表1。

载荷的大小和分布按照试验标准EP 81020110/EP 81020112,由于弯曲工况是车辆使用过程中遇到最多的工况,因此计算时取动载系数为215,以使分析结果更能反映实际情况。

采用4人加载,每人按170kg 加载,加载位置分别在驾驶员座椅、副驾驶员座椅、后排乘员座椅连接位置处。

加载详细情况如图2所示。

表1 试验弯曲工况白车身约束情况位置左前右前左后右后悬架弹簧安装处约束方向UzUzUx Uy UzUx Uy Uz图2 试验弯曲工况加载情况使用M SC .Nastran2005软件对模型试验弯曲刚度进行分析。

刚度计算结果为:在试验弯曲工况下白车身z 向最大挠度为-2174mm,发生在中央通道后端,行业中评价弯曲工况白车身刚度一般以门槛梁的z 向挠度来衡量,该白车身在此工况下门槛梁z 向最大挠度为-01724mm ,车身弯曲刚度为9255N /mm ,满足工程要求。

(2)试验扭转刚度分析白车身试验扭转工况约束情况为车身后悬架固定座的全部自由度被约束,在前悬架固定座中心点处加T 形加载梁,并约束梁中点x 、y 、z 3个移动自由度和H 、U 2个转动自由度。

梁两端加载为大小相同、方向相反的z 向力5553N (图3)。

车身扭转刚度计算结果为7721N #m /(b ),低于同类车型相关值10000N #m /(b ),有待改进。

11212 白车身强度分析白车身强度分析包括实际弯曲工况强度分析和图3 试验扭转工况约束和加载情况实际弯扭组合工况强度分析。

(1)实际弯曲工况强度分析实际弯曲工况约束具体情况见表2。

载荷情况为6715kg /人,前座椅2人,后座椅3人;左右前座椅质量分别为19kg 和18kg ,后座椅质量为20kg 。

车身其它簧载质量以当量密度等效到白车身各部件上,整个白车身采用密度为2136@10-5kg /mm 3。

由于分析对象为白车身,约束点为悬架支撑点,因此不考虑动力总成载荷的作用,动载系数为215,具体载荷施加位置见图4。

表2 实际弯曲工况白车身整体约束点及约束自由度位置左前右前左后右后悬架弹簧安装处Uz Uz UzUz纵梁和前悬架横臂连接处Ux ,UyUx纵梁和后悬架横臂连接处Uy 图4 人与座椅载荷的施加示意图实际弯曲工况强度计算结果得白车身最大应力为438MPa ,出现在右前悬架支撑处;左前悬架最大应力为434MPa 。

右后悬架弹簧支撑点最大等效应力为253M Pa ,左后悬架弹簧支撑点最大等效应力为275MPa ,可见在4个悬架安装点处结构有待加强。

由于使碳合金钢板屈服极限为210M Pa ,车身上其它2007(V o.l 29)N o .6高云凯,等:轿车车身结构修改灵敏度分析#513 #最大应力大于210M Pa 的地方有中央通道后端为303M Pa ,左后轮罩内板为268M Pa ,右后轮罩内板为237M Pa 。

车身其它部分未出现应力值大于210M Pa 。

(2)实际弯扭组合工况强度分析白车身实际弯扭组合工况强度分析是在实际弯曲工况的基础上,模拟右前轮悬空时白车身的刚度和强度,约束条件见表3。

表3 右前轮悬空实际弯扭组合工况约束列表位置左前右前左后右后悬架弹簧安装处Uz UzUz前悬架横臂和纵梁连接处Uy后悬架横臂和纵梁连接处Ux 、UyUx加载位置与实际弯曲工况相同,由于在车辆行驶过程中该工况是一个比较少见的恶劣工况,故取动载系数为115[2]。

实际弯扭组合工况强度计算结果得白车身最大应力为427MPa ,出现在左前轮罩悬架固定座处;其它应力超过210MPa 的部件主要包括:侧围外板右C 柱和顶盖连接处,应力为352M Pa ;右后悬架弹簧安装点处,应力为334MPa ;前风窗下横梁和左侧围连接处,应力为321M Pa ;右后悬架臂和纵梁连接处,应力为308M Pa ;顶盖前横梁左侧连接处,应力为233M Pa 。

可见除车身悬架安装处外,乘客舱前部和后部的窗沿焊接边处也出现大应力,需要加强结构。

11213 模态分析对白车身做自由模态分析,其1阶扭转模态频率为25180H z ,竖直1阶弯曲模态频率为43194H z ,均能满足工程要求。

2 灵敏度分析结构修改灵敏度是指所关注的结构性能指标对某些结构参数的变化梯度,车身结构中的灵敏度分析是分析车身结构性能参数的变化对车身结构设计参数变化的敏感性[3]。

由于该车车身扭转刚度和部分强度指标未能满足工程要求,需要进行结构修改设计。

在静态分析基础上对白车身板厚进行灵敏度的分析,可以确定结构修改的最佳部位。

目标函数选车身质量为最小,设计变量为155个零部件组的板厚。

分为实际弯曲工况强度灵敏度分析和实际弯扭组合工况强度灵敏度分析2个部分。

由于车身模态分析以及试验弯曲刚度已经满足要求,所以不对此做灵敏度分析。

211 实际弯曲工况强度灵敏度分析实际弯曲工况下各部件对强度的灵敏度分析中,主要针对中央通道、前悬架固定座、弹簧上托盘(后悬架弹簧安装板)、后轮罩等实际弯曲工况下应力大于210MPa 的零部件分别进行灵敏度的计算。

另外,因考虑到结构、约束和载荷的对称性,当有左、右对称的零件时,文中仅列出对于右边部分应力较灵敏的部件。

部分零件灵敏度系数情况见图5。

图5中标出了灵敏度相对特别大的部分件的名称。

图5中灵敏度系数为负的部件,增加板厚能够降低对应位置的应力。

图5 实际弯曲工况下对各大应力件较敏感的主要零件分析结果表明:后轮罩内板的修改对降低自身的应力有显著效果;右前悬架固定座自身的板厚修改对减低其最大应力有显著的效果;后悬架弹簧安装板和侧围外板的修改对降低后悬架弹簧安装处的应力有显著效果;地板总成各件和后座椅加强板的结构修改对降低中央通道后端应力有显著效果。

212 实际弯扭组合工况强度灵敏度分析实际弯扭组合工况强度灵敏度分析中,针对侧围外板、顶盖前横梁、风窗下横梁、后悬架弹簧安装板、后纵梁、前悬架固定座等在右前轮悬空的实际弯扭组合工况下应力超过210M Pa 的零部件分别进行灵敏度的计算。

计算结果表明侧围外板、顶盖前横梁、顶盖侧梁内板、后纵梁、后轮罩内板等部件以及悬架固定座总成各部件的板厚修改对这些部分强度影响较大。

具体情况如图6所示。

图6中标出了灵敏度相对特别大的部分零件的名称。

图6 实际弯扭组合工况下对各大应力件较敏感的主要零件213 实际弯扭组合工况刚度灵敏度分析在实际弯扭组合前轮悬空工况刚度的灵敏度分析中,约束载荷情况同实际弯扭组合工况强度分析,该工况下右前悬架固定座处的z 向位移达到-9139mm ,位移灵敏度计算中以此为控制变量。