苯甲苯分离

- 格式:pdf

- 大小:4.79 MB

- 文档页数:42

苯甲苯精馏工艺流程

《苯甲苯精馏工艺流程》

苯甲苯(又称甲苯)是一种重要的有机化合物,常用作溶剂或起始原料,通常通过精馏工艺来生产高纯度的苯甲苯。

下面将介绍苯甲苯精馏工艺的流程。

首先,将含有苯甲苯的原料混合物加热至其沸点,然后通过蒸馏的方式将其分离。

在这个过程中,通过不同温度下的蒸馏,可以分离出不同纯度的苯甲苯。

一般来说,苯甲苯的沸点为136℃,可以通过控制加热温度来控制分馏的纯度。

然后,通过凝结冷却,将蒸汽转变为液态的苯甲苯,这样就得到了较高纯度的苯甲苯产品。

接着,可以对残渣进行再生产或处理,提高整体产出率。

最后,苯甲苯产品经过检测、包装后即可出厂销售或用作下游生产原料。

在整个工艺流程中,需要严格控制温度、压力和流量等工艺参数,以确保产品的质量和安全。

通过上述精馏工艺流程,可以生产出高品质的苯甲苯产品,满足市场需求,并为其他工业生产提供原料保障。

苯甲苯工艺流程

《苯甲苯工艺流程》

苯甲苯,又称为亚苄基苯,是一种常用的有机化合物,广泛应用于香料、药物、农药等行业。

苯甲苯的生产工艺流程主要包括苯和丙烯的烷基化反应、烷基化产物的氧化反应和苯甲苯的分离纯化等步骤。

首先是苯和丙烯的烷基化反应。

在反应釜中,将苯和丙烯与酸性催化剂一起加热,反应生成苄基苯和苯乙烯。

这个步骤是苯甲苯生产过程中的关键步骤,需要控制反应温度、催化剂用量等条件,以确保反应高效进行。

接着是烷基化产物的氧化反应。

通过将苄基苯和苯乙烯与氧气反应,经催化剂催化后生成苯甲酸苯甲醛,在特定条件下进行还原反应,生成苯甲醇。

这个步骤需要严格控制反应条件、催化剂种类和用量,以确保产物的纯度和产率。

最后是苯甲苯的分离纯化。

将反应产物进行分馏、结晶、结晶分离等操作,得到苯甲苯的纯产品。

在这个过程中需要注意操作条件、设备选择和操作技术,以确保产品质量。

以上是苯甲苯生产的工艺流程。

整个生产过程需要严格控制各个环节的操作条件、催化剂选择和用量,以及产品分离纯化技术,以确保产品质量和产量。

同时,生产过程中也需要注意安全生产,减少废物排放,实现清洁生产。

苯、甲苯、乙苯混合物的分离和定量分析一、实验目的1、掌握气相色谱法分离多组分混合物的方法。

2、练习用归一化法定量测定混合物中各组分的含量。

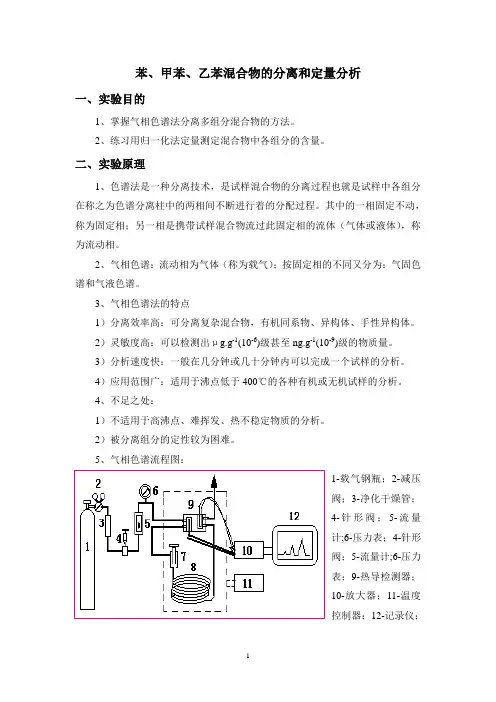

二、实验原理1、色谱法是一种分离技术,是试样混合物的分离过程也就是试样中各组分在称之为色谱分离柱中的两相间不断进行着的分配过程。

其中的一相固定不动,称为固定相;另一相是携带试样混合物流过此固定相的流体(气体或液体),称为流动相。

2、气相色谱:流动相为气体(称为载气);按固定相的不同又分为:气固色谱和气液色谱。

3、气相色谱法的特点1)分离效率高:可分离复杂混合物,有机同系物、异构体、手性异构体。

2)灵敏度高:可以检测出μg.g-1(10-6)级甚至ng.g-1(10-9)级的物质量。

3)分析速度快:一般在几分钟或几十分钟内可以完成一个试样的分析。

4)应用范围广:适用于沸点低于400℃的各种有机或无机试样的分析。

4、不足之处:1)不适用于高沸点、难挥发、热不稳定物质的分析。

2)被分离组分的定性较为困难。

5、气相色谱流程图:1-载气钢瓶;2-减压阀;3-净化干燥管;4-针形阀;5-流量计;6-压力表;4-针形阀;5-流量计;6-压力表;9-热导检测器;10-放大器;11-温度控制器;12-记录仪;1) 载气系统:包括气源、净化干燥管和载气流速控制; 2) 进样系统:进样器及气化室;3) 色谱柱:填充柱(填充固定相)或毛细管柱(内壁涂有固定液); 4) 检测器:可连接各种检测器,以热导检测器或氢火焰检测器最为常见; 5) 记录系统:放大器、记录仪或数据处理仪; 6) 温度控制系统:柱室、气化室的温度控制。

6、定量方法:归一化法:若试样中含有n 个组分,且各组分均能洗出色谱峰,则其中某个组分的质量可按下式计算:%100)'('%100%1i 21⨯⋅⋅=⨯+⋅⋅⋅++=∑=ni iiii ni A f A f m m m m C三、仪器与试剂1、色谱仪: 气相色谱仪,热导池检测器,微量注射器(2μL )2、色谱柱:2 m ×5 mm3、固定相: 15%邻苯二甲酸二壬酯;102白色担体60~80目,载气:氮气4、苯(纯)、甲苯(纯)、乙苯(纯) 苯,甲苯,乙苯三组分混合样品。

前言精馏是多级分离过程,即同时进行多次部分汽化和多次部分冷凝的过程,因此可使混合液得到完全的分离。

精馏可视为多次蒸馏演变而来的,不管何种操作方式,混合物中组分间挥发度差异是蒸馏分离的前提和依据。

本次精馏是分离苯-甲苯混合物,是工业上常见的一种分离模式,所设计的塔为浮阀精馏塔,浮阀塔在50年代得到广泛使用,由于它兼有泡罩塔和筛板塔的优点,已成为最广泛的使用塔型,特别是在石油和化工方面受到相当重视,对其特性的研究也比较全面。

在本次的设计中,查阅了许多资料,在前人的基础上利用了他们很多的经验公式,并因此省略了一些不必要的环节但在设计过程中,也出现了许多困难,最终在老师的帮助下,困难都解决了。

最后得到的数据或设计结果属于初级设计,由于经验不足,水平有限,其中难免有不妥之处,恳请各读者批评指正。

目录课程设计任务书 (4)一.设计任务及设计条件 (4)1.设计任务 (4)2.操作条件 (4)3.设备形式 (4)4.厂址 (4)二.设计计算 (4)(一)设计方案的确定 (4)(二)精馏塔的物料衡算 (5)1.原料液及塔顶、塔底产品的摩尔分数 (5)2.原料液及塔顶、塔底产品的平均摩尔质量 (5)3.物料衡算 (5)4.全塔热平衡 (6)5.塔底再沸器及加热蒸汽消耗量 (6)6.冷凝器的热负荷及冷却水消耗量 (6)(三)塔板数的确定 (6)1.理论板层数的确定 (6)2.实际板层数的求取 (9)(四)精馏塔的工艺条件及有关物性数据的计算 (9)(五)精馏塔的塔体工艺尺寸 (11)1.塔径的计算 (11)2.精馏塔有效高度的计算 (12)(六)塔板主要工艺尺寸的计算 (13)1.溢流装置计算 (13)2.塔板布置及浮阀数目与排列 (14)(七)塔板流体力学验算 (15)1.气相通过浮阀塔板得压降 (15)2.淹塔 (16)3.雾沫夹带 (16)(八)塔板负荷性能图 (17)三.塔附件设计 (21)1.接管—进料管 (21)2.法兰 (21)3.筒体与封头 (22)4.人孔 (22)四.设计评述 (23)五.参考资料 (24)课程设计任务书设计题目苯:苯(A)-甲苯(B)板式浮阀精馏塔工艺设计一、设计任务及设计条件1.设计任务生产能力(进料量):16000t/年操作周期:72000h/年进料组成:40%塔顶产品组成:>=97%塔底产品组成:<=1%2.操作条件每年实际生产天数:330天(一年中一个月检修)塔顶压强:4kpa(表压)进料热状况:自选单板压降:<=0.7kpa塔釜用间接蒸汽加热,加热蒸汽压力为2--4Kgf/cm^2塔顶冷凝用冷却水,进出口温差为20--40℃=52%全塔效率:ET3.设备形式:浮阀塔4.厂址:太原地区(大气压为92kpa,绝压;夏天水温为16--18℃)二、设计计算(一)设计方案的确定本设计任务为分离苯和甲苯混合物。

色相普法分离苯和甲苯实验报告

方法一:首先取苯和甲苯的混合液,倒入试管中,再在试管中加入溴水,产生沉淀的是甲苯,甲苯和溴水会发生反应生成三溴甲苯沉淀,然后过滤,将分离后的三溴甲苯酸化,就可以将甲苯和苯进行分离了。

方法二:可以直接蒸馏分离苯和甲苯,因为两者沸点相差大,但要看是否会形成共沸物,如果存在共沸物,则不能靠蒸馏或分馏分离。

方法三:取苯和甲苯的混合液,倒入试管中,随后在试管中加入溴水,产生沉淀的是甲苯,甲苯和溴水会发生反应生成三溴甲苯沉淀。

方法四:将分离后的三溴甲苯酸化,就可以完成甲苯和苯的分离了。

鉴别甲苯和苯可以用高锰酸钾,褪色的是甲苯,不褪色的为苯。

苯较稳定不与高锰酸钾反应,甲苯会被高锰酸钾氧化为苯甲酸,使高锰酸钾褪色。

苯具有的环系叫苯环,苯环去掉一个氢原子以后的结构叫苯基,用Ph表示,因此苯的化学式也可写作PhH。

苯是一种石油化工基本原料,其产量和生产的技术水平是一个国家石油化工发展水平的标志之一。

摘要在化工生产中,精馏是最常用的单元操作,,是分离均相液体混合物的最有效方法之一。

塔设备一般分为级间接触式和连续接触式两大类。

前者的代表是板式塔,后者的代表则为填料塔。

70年代初能源危机的出现,突出了节能问题。

随着石油化工的发展,填料塔日益受到人们的重视,此后的20多年间,填料塔技术有了长足的进步,涌现出不少高效填料与新型塔。

苯和甲苯的分离对于工业生产具有重要的意义。

关键词:苯甲苯精馏塔第一章文献综述1.1苯1.1.1苯的来源工业上大量的苯主要由重整汽油及裂解汽油生产,甲苯歧化、烷基苯脱烷基等过程也是苯重要的工业来源,由煤焦化副产提供的苯占的比例已经很小。

不同国家和地区的苯供应情况各不相同:美国主要从重整汽油中获得;西欧主要来自裂解汽油;中国则主要由重整汽油及炼焦副产品生产。

由重整汽油及裂解汽油分离苯在石脑油经催化重整所得的重整汽油中,约含苯6%(质量),用液-液萃取法将重整汽油中芳烃分出,再精馏得到苯、甲苯、二甲苯。

由烃类裂解得到的裂解汽油中,苯含量最高可达40%(质量),工业上也用液-液萃取的方法从中抽提芳烃,然后精馏得苯等芳烃组分,但萃取前需先用催化加氢方法除去裂解汽油中的烯烃及含硫化合物等杂质。

(见芳烃抽提)脱烷基制苯所用烷基苯可以是甲苯、二甲苯或多烷基苯,由芳烃的供需平衡决定。

烷基苯脱烷基工艺可分为催化脱烷基法和热脱烷基法。

催化脱烷基法反应温度500~650℃,压力3.0~7.0MPa,用负载于氧化铝上的铬、钴或钼系催化剂,特点是能耗低,但因催化剂易结焦,需有较大的氢/烷基苯比,俗称氢油比。

此外,还要求原料中非芳烃含量不能太高。

热脱烷基法允许原料中非芳烃含量较高,反应温度比催化脱烷基法高约100~200℃,压力为3.0~10.0MPa,特点是操作比较简单,但能耗大、反应器材料要求高。

两种脱烷基法流程十分相似(图2),其主要差异只是在反应器构造上。

原料与氢混合加热后进入反应器。

反应后,混合物经冷却进入气液分离器,分出氢气等气相物料。

化工原理课程设计题目分离苯-甲苯精馏塔设计学院专业班级学生姓名指导教师成绩2016年6月27 日摘要精馏塔是分离液体混合物最常用的一种单元操作,主要是利用回流使液体混合物得到高纯度分离的蒸馏方法,是工业上应用最广的液体混合物分离操作,广泛用于石油、化工、轻工、食品、冶金等部门。

本设计的题目是苯-甲苯二元物系筛板式精馏塔的设计。

在确定的工艺条件下,确定设计方案和设计内容,其主要包括精馏塔工艺设计计算、塔辅助设备设计计算、精馏工艺过程流程图、精馏塔设备结构图以及设计说明书。

关键词:筛板塔;苯-甲苯;工艺计算;结构图AbstractFractionator is separating the liquid mixture of the most commonly used as a unit operation, mainly using reflux liquid mixture was distilled to obtain high-purity separation, is the industry's most widely used liquid mixture is separated, widely used in petroleum, chemical, light work, food, metallurgy and other sectors. This design is entitled benzene - Toluene Binary System sieve tray type distillation column design. Under certain conditions, to determine the design and content design, which includes rectifying tower design and calculation process, tower auxiliary equipment design calculations, distillation process flow diagram, distillation apparatus configuration diagram and design specifications.Key words:Sieve tray; benzene - toluene; process calculation; configuration diagram目录摘要 (Ⅱ)Abstract (Ⅲ)第1章绪论 (1)1.1 概述 (1)1.2 设计依据 (3)1.3 厂址选择 (3)第2章设计方案的选择和论证 (3)2.1 设计流程 (3)2.1.1 选择原则 (4)2.1.2 设计流程图 (4)2.2 设计要求 (5)2.2.1 满足工艺与操作的要求 (5)2.2.2 满足经济上的需求 (5)2.2.3 保证安全生产 (5)2.3 设计思路 (5)2.3.1 文献检索 (6)2.3.2 小组讨论 (7)2.4 相关符号说明 (7)第3章塔的工艺计算 (9)3.1 基础物性数据 (9)3.1.1 苯和甲苯的物理性质 (9)3.1.2 苯和甲苯饱和蒸汽压P o (9) (9)3.1.3 苯和甲苯的液相密度ρL3.1.4 液体表面张力σ (10)3.1.5 液体粘度μ (10)3.2 塔的工艺计算 (10)3.2.1 操作压力的计算 (10)3.2.2 操作温度的计算 (11)3.2.3 原料液及塔顶、塔底产品的摩尔分率 (11)3.2.4 原料液及塔顶、塔底产品的平均摩尔质量 (12)3.2.5 物料衡算 (12)3.3 理论板数计算 (12)3.3.1 相对挥发度的求取 (12)3.3.2 操作回流比的求取 (13)3.3.3 精馏塔的气液负荷 (13)3.3.4 操作线的求取 (13)3.3.5 理论板层数N T的求取 (13)3.3.6 实际板数N的求取 (15)3.4 塔的工艺条件及有关物性数据的计算 (16)3.4.1 平均密度计算 (16)3.4.2 液体表面张力计算 (17)3.4.3 液体平均粘度计算 (18)3.4.4 气液负荷计算 (19)3.5 精馏塔的工艺尺寸的计算 (20)3.6 塔板流体力学校核 (21)3.6.1 溢流装置计算 (21)3.6.2 塔板布置 (24)3.7 塔板负荷性能图 (25)第4章辅助设备的选型 (34)4.1 进料管的选择 (34)4.2 回流管的选择 (34)4.3 塔底出口管路的选择 (35)4.4 塔顶蒸汽管的选择 (35)4.5 加料蒸汽管的选择 (36)4.6 人孔的设计 (36)4.7 法兰 (36)第5章塔附件设计计算 (37)5.1 选用釜式再沸器 (37)5.2 冷凝器的选型 (37)设计总结 (37)参考文献 (40)附录1 设计结果一览表 (42)附录2 苯-甲苯精馏塔的工艺流程图 (43)致谢 (45)第1章绪论精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

第二章设计任务书1.设计题目:分离苯-甲苯混合液的浮阀板式精馏塔工艺设计2.工艺条件:生产能力:苯-甲苯混合液处理量80000t/a原料组成:苯含量为40%(质量百分率,下同)进料状况:热状况参数q自选分离要求:塔顶苯含量不低于99.5%,塔底苯含量不大于1.5% 3.建厂地区:大气压为760mmHg,自来水年平均温度为15℃的滨州4.塔板类型:板式精馏塔5.生产制度:年开工300天,每天三班8小时连续生产6.设计内容:1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)绘制生产工艺流程图;10)绘制精馏塔设计条件图;11)绘制塔板施工图(可根据实际情况选作);12)对设计过程的评述和有关问题的讨论。

第三章 设计内容3.1 设计方案的确定及工艺流程的说明本设计任务为分离苯-甲苯混合物。

对于该二元混合物的分离,应采用连续精馏过程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

3.2 全塔的物料衡算3.2.1原料液及塔顶底产品含苯的摩尔分率苯和甲苯的相对摩尔质量分别为78.11 kg/kmol 和92.14kg/kmol ,原料含苯的质量百分率为40%,塔顶苯含量不低于99.5%,塔底苯含量不大于1.5%,则:原料液含苯的摩尔分率:440.014.92/60.011.78/40.011.78/40.0=+=F x塔顶含苯的摩尔分率:996.014.92/005.011.78/995.011.78/995.0=+=D x塔底含苯的摩尔分率:0176.014.92/985.011.78/015.011.78/015.0=+=W x3.2.2原料液及塔顶底产品的平均摩尔质量由3.1.1知产品中甲苯的摩尔分率,故可计算出产品的平均摩尔质量:原料液的平均摩尔质量:M F =78.11×0.440+(1-0.440)×92.14=85.967kg/kmol塔顶液的平均摩尔质量:M D =78.11×0.996+(1-0.996)×92.14=78.166kg/kmol塔底液的平均摩尔质量:M W =78.11×0.0176+(1-0.0176)×92.14=91.893kg/kmol3.2.3料液及塔顶底产品的摩尔流率依题给条件:一年以300天,一天以24小时计,得:F ,=8000t/(300×24)h =1111.12kg/h ,全塔物料衡算:进料液: F=1111.12(kg/h )/91.893(kg/kmol )=12.091kmol/h 总物料恒算: F=D+W苯物料恒算: F×0.440=D×0.996+0.0176×12.091 联立解得: W =6.963kmol/hD =5.128kmol/h3.3 塔板数的确定理论塔板数T N 的求取苯-甲苯物系属理想物系,可用梯级图解法(M·T),求取N T ,步骤如下: 3.3.1平衡曲线的绘制根据苯-甲苯的相平衡数据,利用泡点方程和露点方程求取。

气相色谱法分离苯和甲苯姓名:曲连发学号:2011302110074 院系:动科动医学院一.实验内容1.熟悉气相色谱仪的构造;2.了解HP-6890N型气相色谱仪的使用方法;3.进行苯和甲苯的气相色谱分析,并通过保留时间对组分定性。

二.实验目的1.通过实验熟悉气相色谱仪的主要构造,掌握基本使用方法,了解氢火焰例子化监测器的工作原理和应用范围,掌握利用保留时间对物质定性的方法;2.掌握归一化法的原理以及定量分析方法;3.掌握外标法和外标工作曲线法在气相色谱定量分析中的应用。

三.实验原理◆气相色谱仪的一般流程:1.气路系统由载气源、载气压力盒流速控制装置、载气压力盒流速显示三部分组成。

黑色外表的高压钢瓶内装氮气,作为载气;绿色外表的高压钢瓶内装氢气、氧气,作为燃气。

转子流量计显示的是柱前流速,不能反映色谱柱内真实的流速。

2.进样系统进样器:分为手动进样针和自动进样器。

气化室:“20℃法”即其内温度要高于样品沸点的20℃。

3.分离系统分为填充柱和毛细管柱,现在多用弹性石英的毛细管柱,其渗透性大,速度快,柱效高。

4.检测系统热导池检测器:通用型、浓度型;氢火焰离子化检测器:通用型、质量型;氮-磷检测器:选择型、质量型;电子俘获检测器:选择型、质量型、5.记录和数据处理6.温度控制系统◆气相色谱分离原理:试样中的各组分在色谱分离柱中的两相(固定相和流动相)间反复进行分配,由于各组分在性质和结构上的差异,使其被固定相保留的时间不同,随着流动相的移动,各组分按一定次序流出色谱柱。

四.色谱条件仪器型号:Agilent 6890 N型气相色谱仪;色谱柱:HP-5弹性石英毛细管柱(30mx0.32mmx0.5μm);检测器:FID(氢火焰离子化检测器);检测器温度:250℃;进样口温度:200℃;标温:程序升温60℃(5min)5℃/min100℃(6min)10℃/min 150℃ (4min)五.实验步骤1.讲解HP-6890N型气相色谱仪的六大主要部件和各部件用途;2.打开各气源,并打开HP-6890N型气相色谱仪和工作站;3.设定分离甲苯和苯的气相色谱条件,包括进样口温度、检测器温度、柱温度、各种气体的流量比例、进样的分流比等;4.待一起达到设定条件状态后,用微量注射器分别进1μL苯和甲苯样品,经检测器检测并经记录仪响应会出色谱图,从图中得出苯和甲苯的保留时间t1和t2;5.将苯和甲苯混合,再进1μL苯和甲苯混合样品,从本次色谱图中在得出保留时间t1和t2,和单独进样的t1和t2相比,保留时间吻合的即为同一组分。

分离苯—甲苯混合液的浮阀板式精馏塔工艺设计苯和甲苯是两种常用的有机溶剂,它们通常通过精馏过程进行分离。

浮阀板式精馏塔是一种常用的精馏设备,具有高效、节能、操作方便等特点。

下面就对分离苯和甲苯混合液的浮阀板式精馏塔工艺进行设计。

1.工艺流程:分离苯和甲苯混合液的浮阀板式精馏塔工艺流程一般包括进料、初留、尾留和回流等环节,具体流程如下:1)进料:将苯和甲苯混合液进料到精馏塔的顶部。

进料包括苯和甲苯的混合物以及一部分回流。

2)初留:通过多个塔板的精馏,将苯分离出来,初留液位以下的液体为初馏液,初留液通过凝气冷却器冷却后分为初留顶部产品和初留底部回流。

3)尾留:在塔底通过降温器冷却后,即可得到尾液,尾留底部产品通常作为顶部产品的回流,以保证塔托和稳定操作。

4)回流:回流是为了提高塔板的效率,减小焦失和能耗。

可通过将一部分的顶部产品送回到塔顶部作为回流。

2.浮阀板式精馏塔的设计参数:在进行浮阀板式精馏塔的工艺设计时,需要考虑以下参数:1)塔高:塔高应根据塔板的数量和塔板高度来确定,总体来说,塔高越高,分馏效果越好,但是设备成本和能耗也会增加。

2)塔板数:塔板数的确定需要考虑到初留和尾留的要求,一般根据初留质量分数和尾留质量分数进行迭代计算。

3)流量:进料流量、回流流量以及所需的产品流量都需要根据需求和经验来确定,可通过仪表和流量控制阀来调节。

4)进料温度:进料温度一般在常温下进行,如果需要提高分离效率,可以适当降低进料温度。

5)塔底温度:塔底温度是通过冷凝器来冷却的,根据具体情况来确定冷凝器的设计参数。

3.优化调整:在实际工艺操作中,可能需要对工艺参数进行优化调整,以达到更好的分离效果和降低能耗。

具体调整方法如下:1)调整回流比:根据实际需要,调整回流比可以提高塔板的效率。

2)改变操作压力:通过改变操作压力,可以改变馏出物的温度和塔板的效果,进而实现优化调整。

3)塔板节流孔调整:通过调整塔板节流孔的大小,可以影响流体的分布和液体在塔板上的停留时间,从而达到更好的分离效果。

分离苯和甲苯的方法一、引言苯和甲苯是常见的有机化合物,它们在化工生产和实验室中广泛应用。

由于苯和甲苯在物理性质上的差异,因此可以采用不同的方法来分离它们。

本文将介绍几种常用的分离苯和甲苯的方法。

二、蒸馏法蒸馏法是一种常用的分离混合物的方法,也适用于分离苯和甲苯。

苯和甲苯的沸点分别为80.1℃和137℃,因此可以通过升华蒸馏法来分离它们。

将混合物加热至苯的沸点80.1℃,此时苯开始汽化,蒸汽进入冷凝管,在冷凝管中冷却后变成液体。

将液体收集起来,即可得到纯苯。

然后,将剩余的混合物再次加热至甲苯的沸点137℃,甲苯开始汽化,蒸汽进入冷凝管,在冷凝管中冷却后变成液体。

将液体收集起来,即可得到纯甲苯。

三、萃取法萃取法是一种通过溶剂的选择性溶解来实现分离的方法。

苯和甲苯在极性上有差异,可以利用这一特点来分离它们。

将混合物与适当的溶剂(如乙醇)进行充分混合,使苯和甲苯溶解在溶剂中。

然后,由于苯的极性较低,与溶剂的相互作用较弱,可以通过分液漏斗将溶液和溶剂分离。

分离后的溶液中含有苯和甲苯,再经过蒸馏法可以得到纯苯和纯甲苯。

四、结晶法苯和甲苯的溶解度在温度上有所不同,可以利用这一特点来进行分离。

将混合物加热至溶解度较高的温度,使苯和甲苯完全溶解。

然后,将溶液缓慢冷却,使苯和甲苯逐渐结晶出来。

通过过滤和干燥,即可得到纯苯和纯甲苯。

五、活性炭吸附法活性炭对苯和甲苯有较强的吸附能力,可以利用这一特性来分离它们。

将混合物与活性炭充分接触,让活性炭吸附其中的苯和甲苯。

然后,通过洗涤或蒸馏等方法,将被吸附的苯和甲苯从活性炭上脱附下来。

最后,利用蒸馏等方法,可以得到纯苯和纯甲苯。

六、结论分离苯和甲苯的方法有很多种,常用的包括蒸馏法、萃取法、结晶法和活性炭吸附法。

根据实际需要和条件,选择合适的方法进行分离,可以得到纯度较高的苯和甲苯。

分离苯和甲苯的方法在工业生产和实验室中具有重要的应用价值。

化工工程设计训练题目:苯—甲苯混合体系分离过程设计姓名:张招勤学院:应用技术学院专业:石油化工生产技术学号: 0 8 1 5 0 1 0 1 4 2指导教师:邹长军2018年12月6日一、设计题目:苯—甲苯混合体系分离过程设计二、设计任务及操作条件1、设计任务生产能力<进料量): 142ⅹ103吨/年操作周期: 300ⅹ24=7200小时进料组成: 50%<质量分率,下同)塔顶产品组成: >99%塔底产品组成: < 2%2、操作条件操作压力:常压<表压)进料热状态:泡点进料冷却水:20℃加热蒸汽: 0.2Mpa塔顶为全凝器,中间泡点进料,连续精馏。

3、设备型式筛板式三、设计内容1、概述2、设计方案的选择及流程说明3、塔板数的计算<板式塔)4、主要设备工艺尺寸设计板式塔:<1)塔径及提馏段塔板结构尺寸的确定<2)塔板的流体力学校核<3)塔板的负荷性能图<4)总塔高、总压降及接管尺寸的确定5、辅助设备选型与计算<泵、塔顶冷凝器和塔釜再沸器)6、设计结果汇总7、工艺流程图8、设计评述四、图纸要求工艺流程图带控制点<用A4纸)五、设计时间:2018年11月15日至2018年12月10日摘要:精馏是分离液体混合物最常用的一种单元操作,在化工﹑炼油﹑石油化工等工业中得到广泛的应用。

本设计的题目是苯—甲苯混合体系分离过程设计。

在确定的工艺要求下,确定设计方案,设计内容包括精馏塔工艺设计计算,塔辅助设备设计计算,精馏工艺过程流程图,设计说明书。

关键词:板式塔、苯-甲苯、工艺计算、工艺流程图第一章概述塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的结构型式,可分为板式塔和填料塔。

板式塔塔内装有一定数量的塔盘,是气液接触和传质的基本构件。

属逐级(板>接触的气液传质设备,气体自塔底向皮鼓泡或喷射的形式穿不定过塔板上的液层,使气液相密切接触而进行传质与传热,两相的组份浓度呈阶梯变化。

气相色谱法分析混合样品中苯和甲苯一、实验题目:气相色谱法分析混合样品中苯和甲苯二、实验目的:1.了解气相色谱仪的基本结构及掌握分离分析的基本原理。

2.了解氢火焰离子化检测器的检测原理。

3.了解影响分离效果的因素。

4.掌握定性、定量分析与测定。

三、实验原理:气相色谱分离是利用试样中各组分在色谱柱中的气相和固定相间的分配系数不同而分离的。

当汽化后的试样被载气带入色谱柱运行时,组分就在其中的两相中进行反复多次的分配,由于固定相各个组分的吸附或溶解能力不同(即保留作用不同),因此各组分在色谱柱中的运行速度就不同,经过一定的的柱长后,使彼此分离,顺序离开色谱柱进入检测器。

检测器将各组分的浓度或质量的变化转移成一定的电信号,经过放大后在记录仪上记录下来。

即得到描绘各组分色谱峰的色谱图。

根据保留时间和峰高或峰面积,便可进行定性和定量的分析。

四、仪器与试剂:1.仪器气相色谱仪(气相色谱GC-2010)1台;高纯氮气1瓶;高纯氢气1瓶;氧气1瓶;微量注射器1μL,10μL,50μL各1支;5mL容量瓶10个;SPB-5毛细管色谱柱30m×0.32mm×0.25μm。

2.试剂苯(标准);甲苯(标准);正已烷(分析纯);含苯、甲苯试样。

五、实验内容与步骤1.样品及标准溶液的配制样品配制:取苯、甲苯各约10μL于5mL容量瓶中,加入正己烷稀释、定容到刻度线。

标准溶液的配制:⑴分别取苯、甲苯各1μL,10μL,20μL,50μL于4只5mL容量瓶中,加入正已烷稀释、定容到刻度线,配制成4个不同浓度的混合标准溶液(A1,A2,A3,A4)。

⑵分别取苯20μL于5mL容量瓶中,加入正己烷稀释、定量到刻度线(B1)。

⑶分别取甲苯20μL于5mL容量瓶中,加入正己烷稀释、定量到刻度线(C1)。

2.苯、甲苯分离条件(炉温、载气流量)的选择⑴改变炉温升温程序,设置气相色谱仪的参数,等待仪器处于正常待分析状态,然后用10μL的A3标准溶液,观察记录保留时间,通过软件分析两峰分离效果。

化工原理课程设计题目:姓名:班级:学号:指导老师:设计时间:序言化工原理课程设计是综合运用化工原理课程和有关先修课程物理化学,化工制图等所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用;通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等;精馏是分离液体混合物含可液化的气体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用;精馏过程在能量剂驱动下有时加质量剂,使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离;根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离;本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离;目录一、化工原理课程设计任书 (3)二、设计计算 (3)1.设计方案的确定 (3)2.精馏塔的物料衡算 (3)3.塔板数的确定 (4)4.精馏塔的工艺条件及有关物性数据的计算 (8)5.精馏塔的塔体工艺尺寸计算 (10)6.塔板主要工艺尺寸的计算 (11)7.筛板的流体力学验算 (13)8.塔板负荷性能图 (15)9.接管尺寸确定 (30)二、个人总结 (32)三、参考书目 (33)一化工原理课程设计任务书板式精馏塔设计任务书一、设计题目:设计分离苯―甲苯连续精馏筛板塔二、设计任务及操作条件1、设计任务:物料处理量: 7万吨/年进料组成: 37%苯,苯-甲苯常温混合溶液质量分率,下同分离要求:塔顶产品组成苯≥95%塔底产品组成苯≤6%2、操作条件平均操作压力: kPa平均操作温度:94℃回流比:自选单板压降: <= kPa工时:年开工时数7200小时化工原理课程设计三、设计方法和步骤:1、设计方案简介根据设计任务书所提供的条件和要求,通过对现有资料的分析对比,选定适宜的流程方案和设备类型,初步确定工艺流程;对选定的工艺流程,主要设备的形式进行简要的论述;2、主要设备工艺尺寸设计计算1收集基础数据2工艺流程的选择3做全塔的物料衡算4确定操作条件5确定回流比6理论板数与实际板数7确定冷凝器与再沸器的热负荷8初估冷凝器与再沸器的传热面积9塔径计算及板间距确定10堰及降液管的设计11塔板布置及筛板塔的主要结构参数12塔的水力学计算13塔板的负荷性能图14塔盘结构15塔高16精馏塔接管尺寸计算3、典型辅助设备选型与计算略包括典型辅助设备换热器及流体输送机械的主要工艺尺寸计算和设备型号规格的选定;4、设计结果汇总5、工艺流程图及精馏塔工艺条件图6、设计评述四、参考资料化工原理课程设计天津大学化工原理教研室,柴诚敬刘国维李阿娜编;化工原理第三版化学工业出版社,谭天恩窦梅周明华等编;化工容器及设备简明设计手册化学工业出版社,贺匡国编;化学工程手册上卷化学工业出版社,化工部第六设计院编;常用化工单元设备的设计华东理工出版社;二、设计计算1.设计方案的选定及基础数据的搜集本设计任务为分离苯一甲苯混合物;由于对物料没有特殊的要求,可以在常压下操作;对于二元混合物的分离,应采用连续精馏流程;设计中采用泡点进料,将原料液通过预热器加热至泡点后送人精馏塔内;塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐;该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍;塔底设置再沸器采用间接蒸汽加热,塔底产品经冷却后送至储罐;其中由于蒸馏过程的原理是多次进行部分汽化和冷凝,热效率比较低,但塔顶冷凝器放出的热量很多,但其能量品位较低,不能直接用于塔釜的热源,在本次设计中设计把其热量作为低温热源产生低压蒸汽作为原料预热器的热源之一,充分利用了能量;塔板的类型为筛板塔精馏,筛板塔塔板上开有许多均布的筛孔,孔径一般为3~8mm,筛孔在塔板上作正三角形排列;筛板塔也是传质过程常用的塔设备,它的主要优点有:1结构比浮阀塔更简单,易于加工,造价约为泡罩塔的60%,为浮阀塔的80%左右; 2处理能力大,比同塔径的泡罩塔可增加10~15%;3塔板效率高,比泡罩塔高15%左右;4压降较低,每板压力比泡罩塔约低30%左右;筛板塔的缺点是:1塔板安装的水平度要求较高,否则气液接触不匀;2操作弹性较小约2~3;3小孔筛板容易堵塞;下图是板式塔的简略图表1 苯和甲苯的物理性质项目分子式分子量M 沸点℃临界温度t C℃临界压强P C kPa苯A 甲苯BC6H6C6H5—CH3表2 苯和甲苯的饱和蒸汽压温度C085 90 95 100 105 0AP,kPaBP,kPa表3 常温下苯—甲苯气液平衡数据2:8P例1—1附表2 温度C085 90 95 100 105 液相中苯的摩尔分率汽相中苯的摩尔分率表4 纯组分的表面张力1:378P附录图7温度80 90 100 110 120 苯,mN/m甲苯,Mn/m20表5 组分的液相密度1:382P附录图8温度℃80 90 100 110 120 苯,kg/3m814 805 791 778 763甲苯,kg/3m809 801 791 780 768表6 液体粘度μL 1:365P温度℃80 90 100 110 120 苯a甲苯a表7常压下苯——甲苯的气液平衡数据温度t ℃液相中苯的摩尔分率x气相中苯的摩尔分率y2 精馏塔的物料衡算1 原料液及塔顶、塔底产品的摩尔分率苯的摩尔质量甲苯的摩尔质量0.37/78.110.4090.37/78.110.63/92.13Fx==+2原料液及塔顶、塔底产品的平均摩尔质量0.40978.110.59192.1386.39F M kg kmol =⨯+⨯=3物料衡算原料处理量70000000121.5486.39*7200F kmol h ==总物料衡算 =D +W 苯物料衡算 ×=+ W 联立解得 D = kmol /h W= kmol /h式中 F------原料液流量 D------塔顶产品量 W------塔底产品量3 塔板数的确定1理论板层数N T 的求取苯一甲苯属理想物系,可采用图解法求理论板层数;①由手册查得苯一甲苯物系的气液平衡数据,绘出x ~y 图,见下图 ②求最小回流比及操作回流比;采用作图法求最小回流比;在上图中对角线上,自点e,作垂线ef 即为进料线q 线,该线与平衡线的交点坐标为q y = , q x =故最小回流比为min 0.9570.5671.460.5670.346q q D qx y R y x --===--取操作回流比为min 2 2.92R R ==③求精馏塔的气、液相负荷 2.9242.99125.53L R D =⨯=⨯=kmol h'(1)(1)(2.921)42.99168.52/V R D q F kmol h =+--=+⨯= 泡点进料:q=1④求操作线方程 精馏段操作线方程为 提馏段操作线方程为 2逐板法求理论板又根据min (1)1[]11d D F fx x R x x α-=-α-- 可解得 α= 相平衡方程 2.4751(1)1 1.475x xy x xαα==+-+1D y x = = 1111111(1) 2.475(1)y y x y y y y ==+α-+-=320.7450.24420.850y x =+= 3333(1)y x y y ==+2.475-因为6x <f x 精馏段理论板 n=5555''5''0.042(1)y x y y ==+2.475-<w x 所以提留段理论板 n=4全塔效率的计算查表得各组分黏度1μ=,2μ= 捷算法求理论板数min 11/ln {ln[()()]}19.89818.8981W D m D Wx xN x x α-=-=-=-由公式 0.5458270.5914220.002743/Y X X =-+ 代入 Y= 由min0.3165,102N N N N -==+ 精馏段实际板层数5/=≈,提馏段实际板层数4/=≈8进料板在第11块板4 精馏塔的工艺条件及有关物性数据的计算1操作压力计算塔顶操作压力D P = kPa 塔底操作压力w P = kPa 每层塔板压降 △P = kPa 进料板压力F P =+×10=精馏段平均压力 P m =+/2= kPa 提馏段平均压力P m =+/2 = kPa 2操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中苯、甲苯的饱和蒸气压由 安托尼方程计算,计算过程略;计算结果如下: 塔顶温度w t =℃进料板温度F t =℃ 塔底温度w t =℃精馏段平均温度m t = +/2 = ℃提馏段平均温度m t =+/2 =℃ 3平均摩尔质量计算 塔顶平均摩尔质量计算 由x D=y 1=,代入相平衡方程得x 1=,0.90178.11(10.901)92.1379.50L Dm M kg kmol=⨯+-⨯=,0.95778.11(10.957)92.1378.71V Dm M kg kmol =⨯+-⨯=进料板平均摩尔质量计算由上面理论板的算法,得F y =, F x =,,0.63278.11(10.368)92.1383.27V F m M kg kmol=⨯+-⨯=,0.40978.11(10.409)92.1390.08L Fm M kg kmol =⨯+-⨯=塔底平均摩尔质量计算 由xw=,由相平衡方程,得yw=,0.07078.11(10.070)92.1390.59L wm M kg kmol =⨯+-⨯=精馏段平均摩尔质量,78.7183.2780.992V m M kg kmol kg kmol +==提馏段平均摩尔质量 4平均密度计算①气相平均密度计算 由理想气体状态方程计算,精馏段的平均气相密度即,3,97.780.972.638.314(273.1588.45)m v m v m mP M kg m RT ρ⨯===⨯+提馏段的平均气相密度 ②液相平均密度计算 液相平均密度依下式计算,即塔顶液相平均密度的计算 由t D =℃,查手册得33812.7,806.7A B kg m kg m ρρ==塔顶液相的质量分率 0.95778.110.8850.95778.1192.130.043A α⨯==⨯+⨯,,10.885812.70.115807.6,813.01L Dm L Dm kg kmol ρρ=+=进料板液相平均密度的计算 由tF =,查手册得33799.1,796.0A B kg m kg m ρρ==进料板液相的质量分率0.40978.110.370.40978.1192.130.591A α⨯==⨯+⨯塔底液相平均密度的计算 由t w =℃,查手册得33786.13,785.2A B kg m kg m ρρ==塔底液相的质量分率 0.0778.110.060.0778.1192.130.93A α⨯==⨯+⨯,,10.06/786.130.94/785.2,783.4L wm L wm kg kmol ρρ=+=精馏段液相平均密度为,813.01781.25797.132L m kg kmol ρ+==提馏段液相平均密度为',781.25785.54783.42L m kg kmol ρ+==5 液体平均表面张力计算液相平均表面张力依下式计算,即塔顶液相平均表面张力的计算 由 tD =℃,查手册得 σA=m σB= mN/m σLDm=×+×= mN/m进料板液相平均表面张力的计算 由t F =℃,查手册得 σA= m N/m σB= m N/m σLFm=×+×= mN/m塔底液相平均表面张力的计算由 tD=℃,查手册得σA= mN/m σB= mN/mσLwm=×+×=m精馏段液相平均表面张力为σLm=+/2= mN/m提馏段液相平均表面张力为σ‘Lm=+/2= mN/m6 液体平均粘度计算液相平均粘度依下式计算,即lgμLm=Σxi lgμi塔顶液相平均粘度的计算由tD=℃,查手册得μA= mPa·s μB= mPa·slgμLDm=×lg+ ×lg解出μLDm= mPa·s进料板液相平均粘度的计算由tF=℃,查手册得μA= mPa·s μB= mPa·slg μLFm=×lg+ ×lg解出μLFm= mPa·s塔底液相平均粘度的计算由tw=℃,查手册得μA= mPa·s μB= mPa·slgμLwm=×lg+ ×lg解出μLwm= mPa·s精馏段液相平均粘度为μLm=+/2= mPa·s提馏段液相平均粘度为μ‘Lm=+/2= mPa·s7 气液负荷计算精馏段:提馏段:5 精馏塔的塔体工艺尺寸计算 1 塔径的计算塔板间距H T的选定很重要,它与塔高、塔径、物系性质、分离效率、塔的操作弹性,以及塔的安装、检修等都有关;可参照下表所示经验关系选取;表7 板间距与塔径关系塔径D T,m ~~~~~板间距200~300 250~350 300~450 350~600 400~600H T ,mm对精馏段:初选板间距0.40T H m =,取板上液层高度m h L 06.0=, 故0.400.060.34T L H h m -=-=;11220.0037797.130.04231.606 2.36S Lm S vm L V ρρ⎛⎫⎛⎫⎛⎫=⨯=⎪⎪ ⎪⎝⎭⎝⎭⎝⎭查教材P131图 得C 20=;依式2.02020⎪⎭⎫⎝⎛=σC C校正物系表面张力为20.42/mN m 时2020.980.0720.07132020C C σ⎛⎫⎛⎫==⨯=⎪ ⎪⎝⎭⎝⎭可取安全系数为,则安全系数—,max 0.80.8 1.2390.991/m s μμ==⨯=故 1.44D m ===按标准,塔径圆整为,则空塔气速s; 对提馏段:初选板间距0.40T H m =,取板上液层高度m h L 06.0=, 故0.400.060.34T L H h m -=-=;11220.0075783.40.0901.37 2.90S Lm S vm L V ρρ⎛⎫⎛⎫⎛⎫=⨯=⎪⎪ ⎪⎝⎭⎝⎭⎝⎭查2:165P 图3—8得C 20=;依式2.02020⎪⎭⎫⎝⎛=σC C校正物系表面张力为19.58/mN m 时0.22019.580.1060.1032020C C σ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭可取安全系数为,则安全系数—,'max 0.80.8 1.69 1.35/m s μμ==⨯=故 1.02D m ===按标准,塔径圆整为,则空塔气速s;将精馏段和提溜段相比较可以知道二者的塔径不一致,根据塔径的选择规定,对于相差不大的二塔径取二者中较大的,因此在设计塔的时候塔径取6 塔板主要工艺尺寸的计算1 溢流装置计算因塔径D =,可选用单溢流弓形降液管,采用平行受液盘;对精馏段各项计算如下:a 溢流堰长w l :单溢流去l W =~D,取堰长w l 为=×=b 出口堰高W h :OW L W h h h -=由/0.66W l D =, 2.5 2.536000.0037/13.3531.056h W L l m ⨯==查2:169P 图3—11,知E=,依式232.841000h ow w L h E l ⎛⎫= ⎪⎝⎭可得22332.84 2.8413.3531.0420.01710001000 1.056h OW W L h E m l ⎛⎫⎛⎫==⨯⨯= ⎪ ⎪⎝⎭⎝⎭ 故0.060.0170.043w h m =-=c 降液管的宽度d W 与降液管的面积f A :由66.0/=D l w 查2:170P 图3—13得124.0/=D W d ,0722.0/=T f A A 故0.1240.124 1.60.198d W D m ==⨯=,2223.140.07220.0722 1.60.145244f A D m π=⨯=⨯⨯= 利用2:170P 式3—10计算液体在降液管中停留时间以检验降液管面积, 即0.14520.4015.700.0037f T sA H s L τ⨯===大于5s,符合要求d 降液管底隙高度o h :取液体通过降液管底隙的流速'0.08/o m s μ= 依2:171P 式3—11:'0.00370.0351.060.09s o w o L h m l μ===⨯⨯符合00.006w h h =- e 受液盘采用平行形受液盘,不设进堰口,深度为60mm 同理可以算出提溜段a 溢流堰长w l :单溢流去l W =~D,取堰长w l 为=×=b 出口堰高W h :OW L W h h h -=由/0.8W l D = 2.5/23.34h W L l m =查2:169P 图3—11,知E=,依式232.841000h ow w L h E l ⎛⎫= ⎪⎝⎭可得232.840.0261000h OW W L h E m l ⎛⎫== ⎪⎝⎭故0.060.0260.034w h m =-=c 降液管的宽度d W 与降液管的面积f A :由/0.8w l D =查2:170P 图3—13得/0.124d W D =,/0.0722f T A A = 故0.1240.20d W D m ==, 220.07220.1454f A D m π=⨯=利用2:170P 式3—10计算液体在降液管中停留时间以检验降液管面积, 即11.6f T sA H s L τ==大于5s,符合要求d 降液管底隙高度o h :取液体通过降液管底隙的流速'0.08/o m s μ= 依2:171P 式3—11:'0.032so w oL h m l μ==⨯符合00.006w h h =- 2 塔板布置精馏段①塔板的分块因D ≥800mm,故塔板采用分块式;查表3-7得,塔极分为4块;对精馏段:a 取边缘区宽度W c =30~50mm,安定区宽度0.075s W m =,当D 〈时,W s =60~75mm 〉b 依2:173P 式3—18:⎥⎦⎤⎢⎣⎡+-=-R x R x R x A a 1222sin 1802π计算开空区面积 1.60.050.7522C D R W m =-=-=,()()1.60.1850.0750.5422d s D x W W =-+=-+= c 筛孔数n 与开孔率ϕ:取筛空的孔径0d 为mm 5,正三角形排列,一般碳的板厚为mm 3,取0.3/0=d t ,故孔中心距mm t 0.1550.3=⨯= 筛孔数3322115810115810 1.467755115.0a n A t ⨯⨯=⨯=⨯=个,则0200.907%%10.08%()a A t A d φ===在5—15范围内 则每层板上的开孔面积0A 为00.1008 1.4670.148a A A φ=⋅=⨯= 气体通过筛孔的气速为0 1.60610.85/0.148S o V m s A μ=== 提馏段:a 取边缘区宽度W c =30~50mm,安定区宽度0.075s W m =,当D 〈时,W s =60~75mm 〉b 依2:173P 式3—18:⎥⎦⎤⎢⎣⎡+-=-R x R x R x A a 1222sin 1802π计算开空区面积 0.752C DR W m =-=, ()0.5252d s D x W W =-+= c 筛孔数n 与开孔率ϕ:取筛空的孔径0d 为mm 5,正三角形排列,一般碳的板厚为mm 3,取0.3/0=d t ,故孔中心距mm t 0.1550.3=⨯=筛孔数321158105729a n A t⨯=⨯=个, 则0200.907%%10.08%()a A t A d φ===在5—15范围内 则每层板上的开孔面积0A 为'00.1124a A A φ=⋅= 气体通过筛孔的气速为012.189/So V m s A μ== 7 筛板的流体力学验算塔板的流体力学计算,目的在于验算预选的塔板参数是否能维持塔的正常操作,以便决定对有关塔板参数进行必要的调整,最后还要作出塔板负荷性能图;1 气体通过筛板压强相当的液柱高度计算精馏段:a 干板压降相当的液柱高度c h :依67.13/5/0==σd ,查干筛孔的流量系数图得,C 0=由式220011.15 2.630.0510.0510.0330.78797.13V c L h m C μρρ⎛⎫⎛⎫⎛⎫⎛⎫==⨯⨯= ⎪ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎝⎭b 气体穿过板上液层压降相当的液柱高度l h :1.6060.86/2.010.145S a T f V m s A A μ===--,0.86 1.395a F u === 由o ε与a F 关联图查得板上液层充气系数o ε=,依式0.610.060.037l o L h h m ε==⨯=c 克服液体表面张力压降相当的液柱高度σh : 依式304420.42100.002797.139.810.005L h mgd σσρ-⨯⨯===⨯⨯,故0.0340.0370.0020.073p h m =++=则单板压强:0.073797.139.81571.50.9P p L P h g Pa kPa ρ∆==⨯⨯=<2 液面落差 对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响;3 雾沫夹带3.23.26635.710 5.7100.860.022/0.1/20.46100.40 2.50.06av Tf e kg kg kg kgH h μσ---⎛⎫⨯⨯⎛⎫===< ⎪ ⎪ ⎪-⨯-⨯⎝⎭⎝⎭故在设计负荷下不会发生过量雾沫夹带;4 漏液由式()V L L ow h h C ρρμσ/13.00056.04.40-+= 筛板的稳定性系数012.1891.777 1.56.38OW K μμ===>,故在设计负荷下不会产生过量漏液;5 液泛为防止降液管液泛的发生,应使降液管中清液层高度()w T d h H H +≤φ 依式dl p d h h h H ++=, 而2200.00370.153()0.153()0.0011.0560.0415s d w l h l h =⨯=⨯=⋅⨯ H d =++=取5.0=φ,则()()0.50.400.04330.223T w H h m ϕ+=+= 故()w T d h H H +<φ在设计负荷下不会发生液泛;根据以上塔板的各项液体力学验算,可认为精馏段塔径及各项工艺尺寸是适合的;提溜段:a 干板压降相当的液柱高度c h :依67.13/5/0==σd ,查干筛孔的流量系数图得,C 0=由式2000.0510.046V c L h m C μρρ⎛⎫⎛⎫== ⎪ ⎪⎝⎭⎝⎭b 气体穿过板上液层压降相当的液柱高度l h :0.735/Sa T fV m s A A μ==-, 1.252a F u == 由o ε与a F 关联图查得板上液层充气系数o ε=,依式0.039l o L h h m ε== c 克服液体表面张力压降相当的液柱高度σh : 依式040.002L h m gd σσρ==, 故0.052p h m = 则单板压强:399.60.9P p L P h g Pa kPa ρ∆==<2 液面落差 对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响;3 液沫夹带3.265.7100.0092/0.1/av Tf e kg kg kg kg Hh μσ-⎛⎫⨯==< ⎪ ⎪-⎝⎭故在设计负荷下不会发生过量雾沫夹带;4 漏液由式()V L L ow h h C ρρμσ/13.00056.04.40-+= 筛板的稳定性系数01.99 1.5OWK μμ==>,故在设计负荷下不会产生过量漏液;5 液泛为防止降液管液泛的发生,应使降液管中清液层高度()w T d h H H +≤φ 依式d l p d h h h H ++=, 而20.153()0.0075s d w l h l h =⨯=⋅ H d =取5.0=φ,则()0.217T w H h m ϕ+=故()w T d h H H +<φ在设计负荷下不会发生液泛;根据以上塔板的各项液体力学验算,可认为精馏段塔径及各项工艺尺寸是适合的;8 塔板负荷性能图 精馏段: 1 漏液线由,得2/32/32.840.00560.130.00211000797.134.40.780.00560.130.04330.6720.002)2.63w w c L V w S L h E h l L ρ⎛⎫⎡⎤⎛⎫ ⎪⎢⎥++⨯⨯-- ⎪ ⎪⎢⎥⎝⎭⎣⎦⎝⎭⎡⎤=⨯++-⎣⎦2/3,min 0.416 6.467SVo L =+在操作范围内,任取几个Ls 值,依上式计算出Vs 值,计算结果列于表3-19; 表3-19L s /m 3/sV s /m 3/s由上表数据即可作出漏液线; 2 雾沫夹带线以 ev =液/kg 气为限,求 Vs-Ls 关系如下:由2/32/336002.841 1.6531000 1.056s w s L h L ⎛⎫=⨯⨯= ⎪⎝⎭2/332/336002.5 2.8410 1.0560.1110.676s f w s L h h E L -⎡⎤⎛⎫=+⨯⎢⎥ ⎪⎝⎭⎢⎥⎣⎦=+ 0.5362.010.145s sa s t f V V u V A A ===--联立以上几式,整理得2/32.978 6.963s s V L =-在操作范围内,任取几个Ls 值,依上式计算出Vs 值,计算结果列于表3-20; 表3-20L s /m 3/sV s /m 3/s由上表数据即可作出液沫夹带线2;3 液相负荷下限线对于平直堰,取堰上液层高度h OW =作为最小液体负荷标准;由式3-21得2/3,min 33,min 3600 2.84, 1.035101000s w s w L h E L m s l -⎛⎫==⨯ ⎪⎝⎭据此可作出与气体流量无关的垂直液相负荷下限线3; 4 液相负荷上限线以θ=4s 作为液体在降液管中停留时间的下限3,max 40.40.470.01464f T SS A H L L m s θ==⨯==据此可作出与气体流量元关的垂直液相负荷上限线; 5 液泛线 令由联立得忽略h σ,将h OW 与L s,h d 与L s,h c 与V s 的关系式代人上式,并整理得式中:2/332/336002.84100.6722.04S owS L h L -⎛⎫=⨯⨯= ⎪⎝⎭将有关的数据代入整理,得222/311.4146815.11380.751S s s V L L =--在操作范围内,任取几个Ls 值,依上式计算出Vs 值,计算结果列于表3-22; 表3-22L s /m 3/sV s /m 3/s由上表数据即可作出液泛线5; 根据以上各线方程,可作出筛板塔的负荷性能图,如图所示;图3-23 精馏段筛板负荷性能图在负荷性能图上,作出操作点P,连接OP,即作出操作线;由图可看出,该筛板的操作上限为液泛控制,下限为漏液控制;由上图查得V s,max= m 3/s V s,min= m 3/s故操作弹性为 V s,max / V s,min=所设计筛板的主要结果汇总于表3-23; 提馏段 1 漏液线由,得2/3,min 0.1067 2.209SVo L =+在操作范围内,任取几个Ls 值,依上式计算出Vs 值,计算结果列于表3-19; 表3-19L s /m 3/sV s /m 3/s由上表数据即可作出漏液线; 2 液沫夹带线以 ev =液/kg 气为限,求 Vs-Ls 关系如下:由2/31.95618.593s s V L =-在操作范围内,任取几个Ls 值,依上式计算出Vs 值,计算结果列于表3-20; 表3-20L s /m 3/sV s /m 3/s1.66由上表数据即可作出液沫夹带线2; 3 液相负荷下限线对于平直堰,取堰上液层高度h OW =作为最小液体负荷标准;由式3-21得2/3,min 43,min 36002.84,9.0101000s w s w L h E L m s l -⎛⎫==⨯ ⎪⎝⎭据此可作出与气体流量无关的垂直液相负荷下限线3; 4 液相负荷上限线以θ=4s 作为液体在降液管中停留时间的下限3,max 40.0145f T SS A H L L m sθ===据此可作出与气体流量元关的垂直液相负荷上限线; 5 液泛线 令由联立得忽略h σ,将h OW 与L s,h d 与L s,h c 与V s 的关系式代人上式,并整理得将有关的数据代入整理,得222/36.365319.242.36S s s V L L =--在操作范围内,任取几个Ls 值,依上式计算出Vs 值,计算结果列于表3-22; 表3-22L s /m 3/s由上表数据即可作出液泛线5; 根据以上各线方程,可作出筛板塔的负荷性能图,如图所示;所设计筛板的主要结果汇总于表;设计结果一览表项目符号单位计算数据精馏段提留段各段平均压强P m kPa 各段平均温度t m℃平均流量气相V S m3/s 液相L S m3/s实际塔板数N 块10 8板间距H T m塔的有效高度Z m塔径 D m空塔气速u m/s塔板液流形式单流型单流型溢流管型式弓形弓形堰长l w m堰高h w m溢流堰宽度W d m管底与受业盘距离h o m板上清液层高度h L m孔径d o mm孔间距t mm孔数n 个7551 5729 开孔面积m2筛孔气速u o m/s塔板压降h P kPa液体在降液管中停留时间τs降液管内清液层高度H d m 雾沫夹带 e Vkg 液/kg 气 负荷上限 雾沫夹带控制雾沫夹带控制负荷下限漏液控制 漏液控制气相最大负荷 V S ·max m 3/s 气相最小负荷 V S ·minm 3/s操作弹性9. 各接管尺寸的确定 1 进料管进料体积流量33112.5486.3912.44/0.0035/781.25fSf fFM V m h m s ρ⨯====取适宜的输送速度 2.0/f u m s =,故经圆整选取热轧无缝钢管YB231-64,规格:573mm φ⨯实际管内流速:240.00351.7/0.051f u m s π⨯==⨯2 釜残液出料管釜残液的体积流量:取适宜的输送速度 1.5/W u m s =,则经圆整选取热轧无缝钢管YB231-64,规格:503mm φ⨯ 实际管内流速:240.00221.45/0.044W u m s π⨯==⨯ 3 回流液管回流液体积流量利用液体的重力进行回流,取适宜的回流速度0.5/L u m s =,那么 经圆整选取热轧无缝钢管YB231-64,规格:1086mm φ⨯ 实际管内流速:240.00341.88/0.096W u m s π⨯==⨯ 4 塔顶上升蒸汽管塔顶上升蒸汽的体积流量: 取适宜速度20/V u m s =,那么经圆整选取热轧无缝钢管YB231-64,规格:32510mm φ⨯ 实际管内流速:24 1.2717.4/0.305SV u m s π⨯==⨯ 5 再沸气产生的蒸汽进口管通入塔的水蒸气体积流量: 取适宜速度020/u m s =,那么经圆整选取热轧无缝钢管YB231-64,规格:32010mm φ⨯ 实际管内流速:024 1.10325.43/0.235u m s π⨯==⨯ 二、个人总结课程设计是化工原理课程的一个总结性教学环节,是培养学生综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练;在整个教学计划中,它也起着培养学生独立工作能力的重要作用;课程设计不同于平时的作业,在设计中需要学生自己做出决策,即自己确定方案,选择流程,查取资料,进行过程和设备计算,并要对自己的选择做出论证和核算,经过反复的分析比较,择优选定最理想的方案和合理的设计;所以,课程设计是培养学生独立工作能力的有益实践;通过课程设计,学生应该注重以下几个能力的训练和培养:1. 查阅资料,选用公式和搜集数据包括从已发表的文献中和从生产现场中搜集的能力;2. 树立既考虑技术上的先进性与可行性,又考虑经济上的合理性,并注意到操作时的劳动条件和环境保护的正确设计思想,在这种设计思想的指导下去分析和解决实际问题的能力;3. 迅速准确的进行工程计算的能力;整个设计是由论述、计算和绘图三部分组成;论述应该条理清晰,观点明确;计算要求方法正确,误差小于设计要求,计算公式和所用数据必须注明出处;图表应能简要表达计算的结果;设计后期的答辩,及时了解学生设计能力的补充过程,也是提高设计水平,交流心得和扩大收获的重要过程;答辩通常包括个别答辩和公开答辩两种形式;个别答辩的目的不仅是对学生进行全面考核,更主要的是促进学生开动脑筋,提高设计水平;所以,在个别答辩后,应允许学生修改补充自己的图纸和说明书;公开答辩是在个别答辩的基础上,选出几个有代表性的学生在全班公开答辩,实际上是以他们的中心发言来引导全班性的讨论,目的是交流心得、探讨问题和扩大收获;三、参考书目⑴匡国柱,史启才主编化工单元过程及设备课程教材,化学工业出版社,⑵天津大学华工学院柴诚敬主编化工原理下册,高等教育出版社,⑶大连理工大学主编化工原理下册,高等教育出版社,⑷谭天恩,李伟等编着过程工程原理,化学工业出版社,⑸大连理工大学化工原理教研室主编化工原理课程设计;⑹汤金石等着化工原理课程设计,化学工业出版社,⑺化学工业物性数据手册,有机卷。

苯-甲苯的分离过程连续板式精馏塔设计书第一章绪论1.1 精馏塔设计任务常压操作的连续板式精馏塔分离苯-甲苯混合物,间接蒸汽加热,生产时间为300/年,每天24小时,生产能力为18万吨/年,原料组成为0.46,塔顶组成为0.98,塔底组成为0.02 [1]。

1.1.1 操作条件塔顶压力:常压冷却水入塔温度:25℃冷却水出塔温度:45℃回流比:2.268单板压降:0.7KPa水蒸汽加热温度:120~160℃设备形式:筛板浮阀塔厂址:地区1.2 精馏与筛板塔简介在工业生产中,广泛应用精馏方法分离液体混合物,从石油工业、酒精工业直至焦油分离,基本有机合成,空气分离等等,特别是大规模的生产中精馏的应用更为广泛。

蒸馏按操作可分为简单蒸馏、平衡蒸馏、精馏、特殊精馏等多种方式。

按原料中所含组分数目可分为双组分蒸馏及多组分蒸馏。

按操作压力则可分为常压蒸馏、加压蒸馏、减压(真空)蒸馏。

此外,按操作是否连续分为连续蒸馏和间歇蒸馏。

工业生产中的蒸馏多为多组分精馏,本设计着重讨论常压下的双组分精馏,即苯-甲苯体系。

在化学工业和石油工业中广泛应用的诸如吸收,解吸,精馏,萃取等单元操作中,气液传质设备必不可少。

塔设备就是使气液两相通过紧密接触达到相际传质和传热目的的气液传质设备之一。

塔设备一般分为阶跃接触式和连续接触式两大类。

前者代表是板式塔,后者代表则为填料塔。

筛板塔在十九世纪初已应用于工业装置上,但由于对筛板的流体力学研究很少,被认为操作不易掌握,没有被广泛采用。

五十年代来,由于工业生产实践,对筛板塔作了较充分的研究并且经过了大量的工业生产实践,形成了较完善的设计方法。

筛板塔板简称筛板,结构持点为塔板上开有许多均匀的小孔。

根据孔径的大小,分为小孔径筛板(孔径为3-8mm)和大孔径筛板(孔径为10-25mm)两类。

工业应用以小孔径筛板为主,大孔径筛板多用于某些特殊场合(如分离粘度大、易结焦的物系)。

筛板的优点足结构简单,造价低;板上液面落差小,气体压降低,生产能力较大;气体分散均匀,传质效率较高。

液相色谱分析混合样品中的苯和甲苯

液相色谱法(HPLC)是一种高效的分离、定量和鉴定化合物

的方法。

在液相色谱法中,样品被溶解在一种流动相中,然后通过色谱柱进行分离。

在本例中,我们可以使用反相液相色谱法来分离混合物中的苯和甲苯。

操作步骤如下:

1. 准备反相液相色谱柱。

考虑到苯和甲苯的相似性,建议选择一种C18柱。

2. 准备样品。

将待测混合物加入适量的溶剂中,并用过滤器过滤,以去除悬浮物和杂质。

建议将样品浓度控制在100 μg/mL

左右。

3. 准备流动相。

在本例中,建议使用甲醇和水的混合物作为流动相,比例可根据需要进行调整。

常规建议采用50%甲醇-50%水的流动相。

4. 进行液相色谱分析。

将样品以一定的流速注入色谱柱,并通过检测器检测相应的信号。

在本例中,甲苯和苯可以通过紫外检测器或荧光检测器进行检测。

建议采用紫外检测器,检测波长为254 nm,以获得更好的检测结果。

5. 进行定量分析。

通过标准曲线和峰面积计算得出混合物中苯和甲苯的含量。

液相色谱法是一种快速、灵敏、选择性高的方法,可以用于分析各种复杂的混合物。

在本例中,采用反相液相色谱法可以有效地分离苯和甲苯,获得准确的定量结果。