丙烯腈反应器的故障树分析

- 格式:docx

- 大小:45.32 KB

- 文档页数:4

影响丙烯腈装置运行周期的原因及解决措施摘要:近年来,我国的化工行业有了很大进展,对丙烯腈的应用也越来越广泛。

丙烯腈预氧化纤维是碳纤维制备的关键中间产品,由于其具有高阻燃性、耐高温等特点,可直接用于制备阻燃织物、碳/碳复合材料等,是一种重要的高性能纤维。

本文首先对丙烯腈概述,其次探讨蒸汽发生器水质超标的危害,及预防丙烯腈生产过程中的副产物氢氰酸聚合,最后就丙烯腈装置长周期运行解决措施进行研究,以供参考。

关键词:丙烯腈;锅炉水质;氢氰酸聚合物引言目前主流丙烯腈装置反应器通常由丙烯、氨、空气在催化剂的作用下反应生成丙烯腈、乙腈、氢氰酸等产物,过程中放出大量热。

反应所释放的热量利用蒸汽发生系统移出,蒸汽发生系统主要由蒸汽发生器、撤热管、机泵等组成。

其中经除氧器除氧的脱盐水等来水通过供水泵进入蒸汽发生器,通过撤热水泵进入撤热管,撤热管在反应器内均匀分布,与反应气体、催化剂等充分接触,撤热水在水管内汽化吸收热量形成中压蒸汽,蒸汽外排主要供装置汽轮机组使用,多余蒸汽进入管网由公用工程回收。

蒸汽发生器的水质直接影响撤热管的使用寿命,撤热管一旦发生损坏,水汽将进入反应器,最终导致催化剂受损装置停工。

1丙烯腈概述丙烯腈是一种重要的有机化工原料,主要用于生产腈纶纤维、丙烯腈-丁二烯-苯乙烯(ABS)和苯乙烯-丙烯腈(AS)树脂、己二腈、丙烯酰胺和丁腈橡胶等。

20世纪80年代开始,以中国石化和中国石油为主的国有企业先后从国外引进了多套丙烯腈装置,近些年来国内的丙烯腈产能也在不断提升,且主要设备也已全部实现国产化,其中以江苏斯尔邦石化有限公司为主的民营企业也在不断扩大丙烯腈产能,截至2022年底,国内的丙烯腈产能已经提高至380.9万吨/年。

目前丙烯腈装置采用的工艺路线均为成熟的丙烯/氨氧化法生产丙烯腈工艺技术。

丙烯腈装置能否长周期运行将直接影响装置开停过程中的风险及企业的效益。

由于装置设备、管线的堵塞或者其他原因导致装置被迫停车,对整套装置的产量、物耗、能耗都有极大影响,不仅升高了成本,同时还增加了装置运行的安全风险。

聚合物丙烯腈车间换热器停工检修施工方案分析换热器在热电厂、化工厂及炼油厂中应用非常广泛,作为常用的通用能量交换设备,换热器在保证生产方面发挥着重要的作用。

但是使用量大,导致换热器容易出现各种问题,同时,聚合物丙烯腈车间换热器设备含有诸多的有害物质,因此对换热器停工检修的施工方案要求极高。

本文以具体案例为例,着重对聚合物丙烯腈车间换热器停工检修技术作具体的分析阐述,期望为相关的从业人员提供建设性的意见。

标签:丙烯腈车间;换热器;检修技术氰乙醇法和丙烯氨氧化法是当前丙烯腈生产过程中常用的两种方法,两种方法均有各自的优势,这也促进了丙烯腈生产装置和生产基地的快速发展,丙烯腈装置中的换热器在设备检修中占有很大的比重。

因此,明确聚合物丙烯腈车间换热器停工检修方案和技术,对保证聚合物丙烯腈车间换热器稳定运行具有十分的必要性。

一、工程概况及特点本次检修的E108A/S浮头式换热器抽装管束均位于装置地面,共计为2台。

每台E108A/S浮头式换热器的给规格为φ1200*7514*14,管束重量为7.9935吨,工作时的操作压力为0.92/1.03。

本次检修的聚合物丙烯腈车间换热器装置属于易燃易爆装置,在生产过程中主要涉及丙烯腈等有毒介质。

因此,保证质量是开展后期生产工作的基础条件,对本次检修的施工要求很高。

丙烯腈装置换热器检修的主要目的是对换热器进行彻底的清洗,按照施工要求,需要对2台E108A/S浮头式换热器进行物理和化学方式清洗,从而实现多方位的清洗。

更为重要的是,不但要对换热器的管程进行清洗,还需要清洗壳程,这为此次维修方案和技术应用增加了难度。

二、聚合物丙烯腈车间换热器停工检修施工方案分析1.换热器拆卸过程中的技术应用换热器拆卸主要包括管箱拆卸、外头盖拆卸及浮头拆卸三方面的内容。

在进行管箱拆卸过程中,首先需要对管箱作业设备进行标号记录,避免出现漏拆现象;而后按照“对称分两轮”的拆卸原则,拆卸法兰螺栓,在此过程中要避免槽面磕伤和杂物进入管箱情况的出现。

丙烯腈装置反应器催化剂跑损原因分析及处理丙烯腈装置反应器在经过扩能改造后,反应器运行过程中出现了多次跑剂现象,导致装置能耗、物耗升高,使反应成本上升,严重时装置需停车进行处理。

通过对跑剂问题的处理,以及对可能導致跑剂原因的分析,可以在生产中及时调整反应器状态,减少跑剂现象。

a标签:丙烯腈;反应器;催化剂;跑损;原因分析;处理方法丙烯腈装置是国家“七.五”重点项目,设计生产能力为年产50000吨丙烯腈,采用BP国际化学公司的BP美国索亥俄分公司的丙烯、氨氧化法生产丙烯腈工艺技术。

丙烯腈反应器为流化床反应器,直径7.47m,内置8组三级旋风分离器。

因扩能需要,先后进行过两次较大的技术改造:2003年6月,由5万吨/年扩能至8万吨/年,采用12组两级旋风分离器;2007年6月,进一步扩能至9.2万吨/年,仍采用12组两级旋风分离器。

在丙烯腈装置扩能改造后,反应器在运行过程中出现了多次催化剂跑损现象。

频繁跑剂使装置生产过程中物耗、能耗大幅增加,大大增加了产品成本。

本文主要对装置多次跑剂问题处理方法进行了总结,同时对可能引起催化剂跑损的原因进行探讨,并提出行之有效的解决方法及预防措施。

从而减少催化剂跑剂现象的发生。

1 反应器催化剂跑损原因分析1.1 生产操作方面原因①催化剂长期使用,产生磨损,导致反应器中细颗粒催化剂增加。

在相近的反应压力下,由于细颗粒含量增多,导致反应器内,催化剂床层高度上升,床层催化剂密度下降,从而易发生催化剂跑损;②旋风分离器料腿反吹风流量过低或反吹风管线有漏点。

进入旋风分离器料腿内的反吹风风量不足,无法将料腿内的催化剂吹松动。

催化剂在料腿了堆积、结块,堵塞料腿,从而发生跑剂现象;③反应线速过低或过高。

反应线速过低或过高,将改变反应气体进入旋风分离器内的初速度,入口气速偏离旋风分离器设计值范围时,旋风分离器的分离效率将大幅下降,从而使催化剂被反应气体带出反应器;④旋风分离器料腿反吹风管线堵塞。

影响丙烯腈装置运行周期原因及解决措施的探讨摘要:丙烯腈装置的连续稳定运行周期容易受到原料质量、催化剂状态、设备运行及操作管理等多方面因素的影响,本文针对部分影响因素进行分析并提出了建设性的解决措施。

关键词:丙烯腈装置;运行周期丙烯腈装置的运行周期关系到其经济效益和社会效益。

原料质量问题、催化剂失活与中毒、设备运行异常以及操作管理及安全事故等多种因素会影响丙烯腈装置的连续稳定运行,使其无法实现长周期高效生产。

为最大限度延长丙烯腈装置的运行周期,需要从各影响因素入手,采取必要的措施加以解决。

一、原料质量问题原料丙烯质量是影响丙烯腈装置运行的重要因素。

原料丙烯纯度低且杂质多,不仅容易堵塞装置的管道和阀门,影响物料流动,也会腐蚀设备,缩短设备的使用寿命,从而造成装置运行异常和提前检修,影响正常运行周期。

原料丙烯中溴化物等卤素化合物含量过高,若在高温条件下长时间停留,会加速对设备的腐蚀,造成管道和换热器等损坏,影响装置的正常运行,缩短连续运行时间,增加检修频次,提高运营成本。

为解决原料质量问题,可采取如下措施:1.选用高质量的原料提高原料中的丙烯纯度,减少杂质,降低杂质对装置的影响,延长非停车运行时间。

因此优质的原料供应不仅能保障设备与管道减缓堵塞速度,也能降低阀门与仪表的故障率,减少非计划性停车次数,提高装置运行效率。

1.加强原料质量考核与管理制定严格的原料采购标准与检验程序,选择优质稳定的原料供应商,通过原料质量的持续优化,为丙烯腈装置长周期运行创造条件,降低停车检修次数,提高装置的连续运行时间与经济效益1.安装原料纯化装置,降低溴化物含量丙烯纯化装置的设置可以有效控制进入装置的溴化物等卤素化合物,减缓其对设备及管道的腐蚀速度,降低泄露和事故的概率,延长使用寿命,为装置长周期稳定运行提供有利条件。

同时也减少了中和溴化物所需的饱和剂用量,降低了后续污水处理量和处理难度,有利于装置经济运行和环保要求。

二、催化剂失活和中毒丙烯腈合成反应现多采用钼铋催化剂,其活性和寿命对装置的运行周期有重要影响。

丙烯腈反应器的故障树分析

黎祥银;李红;吴平;周引娣

【期刊名称】《化工环保》

【年(卷),期】2003(023)002

【摘要】应用系统可靠性分析基本原理,以丙烯腈反应工序的核心装置反应器为分析对象,确定反应器在运行过程中的防爆膜破裂事故为顶事件,应用故障树分析方法建立故障树,并对其进行定性和定量分析,得出顶事件最小割集和发生概率.本工作对石化企业的环境风险评价和安全分析具有重要意义.

【总页数】3页(P115-117)

【作者】黎祥银;李红;吴平;周引娣

【作者单位】清华大学核能技术设计研究院,北京,100084;清华大学核能技术设计研究院,北京,100084;中国石化集团上海石化环保技术中心,上海,200540;中国石化集团上海石化环保技术中心,上海,200540

【正文语种】中文

【中图分类】X820.4

【相关文献】

1.用FFAP毛细管柱分析丙烯腈反应器吸收液中的丙烯醛 [J], 崔云彪

2.化学反应器火灾爆炸事故故障树分析研究 [J], 黄郑华;李建华;朱根根

3.气相色谱法分析丙烯腈反应器流出物中丙烯腈、乙腈、丙烯醛、丙烯酸 [J], 吴泽学

4.基于故障树分析的反应器振打机构可靠性分析 [J], 赵刚;张博;李元奎

5.南京三方化工设备监理有限公司监造的丙烯腈(AN)反应器顺利交付 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

丙烯腈行业AOGC风机故障分析及改造丙烯腈装置AOGC空气风机是环保装置关键设备,结构形式为双支撑离心风机,壳体采用S30408钢板焊接,轴承座为铸钢水平剖分结构。

主要作用为提高增压空气,与吸收塔顶部来的尾气混合后进入反应器,将有尾气转化为氮气、二氧化碳和水。

标签:丙烯腈;AOGC;风机;故障;改造一、运行现状丙烯腈装置空气风机C-1901是离心式通风机,主要作用是为吸收塔尾气处理装置正常运行时的CO反应器和SCO反应器提供反应所需的空气,是吸收塔尾气处理装置的重要设备。

设备基本情况:该风机型号为G9-16-11 No8.7F,设计流量11000m?/h,转速2900r/min,气封形式为碳环密封,轴承型号为6316,两端支撑脂润滑,于2017年11月投用。

二、主要故障现象1、在正常生产运行中,丙烯腈装置空气风机C-1901多次出现轴承温度升高、震动增加的现象。

一般情况下四空气风机C-1091联轴器侧轴承温度升高、振动增大,特别是轴向振动值较大且不稳定,伴随喘振现象。

分厂点检工程师检测报告:“临时监测丙烯腈车间C-1901,电机额定转速为2970rpm/min,额定功率90KW。

1A点振动值为4.18mm/s、2A点振动值为2.96mm/s、2H点振动值为3.61mm/s、2V点振动值为3.40mm/s、3H点振动值为3.26mm/s、4H点振动值为3.55mm/s,位于可短期运行区间。

3A点振动值为7.96mm/s、4A点振动值为6.14mm/s位于不合格区。

” 频谱显示3A、4A点为三倍频为主。

2、吸入侧气封部位温度高,达100℃。

高温通过轴传递到轴承,导致轴承温度达70℃。

3、轴承保持架断裂,滚珠有咬蚀痕迹,大部分滚珠有对称区域的褐色近圆形蚀点和轻微裂纹;4、轴承箱支撑架和轴承箱地脚接触区有间隙,振动值最高点从支撑架中间,向轴承箱和地脚位置递减;三、维修经过在日常维修过程中主要进行了三项工作:对两侧轴承进行了更换;现场对转子做动平衡;对两侧轴承座支架灌浆层刨开,重新对支架的垫铁进行调整、安装并灌浆。

设备管理与维修2018翼9(上)丙烯腈车间硫酸泵不上量故障处理朱国伏(大庆炼化公司聚合物一厂,黑龙江大庆163411)摘要:丙烯腈车间硫酸泵的工作原理,分析2次设备故障原因,并提出整改措施和注意事项。

关键词:硫酸;磁力泵;原理;故障分析;整改措施中图分类号:TE624文献标识码:B DOI :10.16621/ki.issn1001-0599.2018.09.190引言丙烯腈装置中,硫酸泵发挥着重要作用:从硫酸罐抽取浓硫酸,通过硫酸混合器后注入急冷塔上段喷淋液里,经过4层喷淋,中和丙烯腈反应气体中未反应完全的氨,生成硫铵。

因介质浓硫酸具有强腐蚀性,因此大多数丙烯腈装置都采用磁力泵、计量泵作为输送设备。

大庆炼化公司3台丙烯腈硫酸泵运行时一开两备,均为丹东克隆集团有限公司生产的CMXB1/60磁力旋涡泵。

由于泵轴、内磁转子被泵体、隔离套完全封闭,解决了“跑、冒、滴、漏”问题,消除了有毒、有害介质通过泵密封泄漏的安全隐患,保证了职工的身心健康和安全生产。

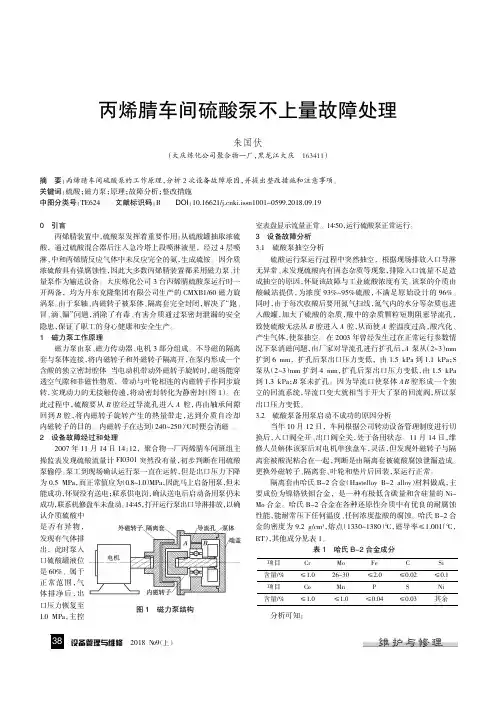

1磁力泵工作原理磁力泵由泵、磁力传动器、电机3部分组成。

不导磁的隔离套与泵体连接,将内磁转子和外磁转子隔离开,在泵内形成一个含酸的独立密封腔体。

当电动机带动外磁转子旋转时,磁场能穿透空气隙和非磁性物质,带动与叶轮相连的内磁转子作同步旋转,实现动力的无接触传递,将动密封转化为静密封(图1)。

在此过程中,硫酸要从B 腔经过导流孔进入A 腔,再由轴承间隙回到B 腔,将内磁转子旋转产生的热量带走,达到介质自冷却内磁转子的目的。

内磁转子在达到(240耀250)益时便会消磁。

2设备故障经过和处理2007年11月14日14:12,聚合物一厂丙烯腈车间班组主操监表发现硫酸流量计FI0301突然没有量,初步判断在用硫酸泵偷停。

泵工到现场确认运行泵一直在运转,但是出口压力下降为0.5MPa ,而正常值应为(0.8耀1.0)MPa ,因此马上启备用泵,但未能成功,怀疑没有送电;联系供电岗,确认送电后启动备用泵仍未成功,联系机修盘车未盘动。

丙烯罐区火灾、爆炸风险的故障树分析刘中兴(中国石油化工股份有限公司齐鲁分公司,山东淄博255400)摘要:应用故障树分析法对齐鲁石化某丙烯罐区的火灾、爆炸风险及原因进行了分析评价,从而提出了预防火灾爆炸事故的建议和措施。

关键词:丙烯罐区;故障树分析;火灾;爆炸中国石化齐鲁石化分公司某丙烯罐区,有2个容积1 000 m3丙烯球罐,按充装系数0.8 来计算,罐区内储存丙烯800 t,依据GB18218《重大危险源辨识》规定,丙烯储存区达到20 t,构成重大危险源;因此该罐区已构成重大危险源。

将整个罐区作为一个评价单元,应用故障树分析法对其进行风险评价。

1 丙烯罐区危险分析由于罐区储存的液化丙烯量较大,属于重大危险源,一旦发生事故,后果不堪设想。

丙烯罐区主要的危险是火灾和爆炸。

1.1 燃烧燃烧是一种放热发光的化学反应,也是化学能转变热能的过程。

燃烧必须同时具备3 个条件,即:a)有可燃物。

本装置主要指丙烯气易燃物。

b)有助燃物存在。

常见的有空气和氧气。

c)有引燃火源。

常见的有明火、电火花、雷电、静电和摩擦、碰撞所产生的火花。

此外,物质燃烧时,可燃物质与氧气应达到一定比例,着火源还要有一定浓度和足够的能量,否则燃烧就不能发生。

1.2 爆炸物质由一种状态迅速转变成另一种状态,并在瞬间放出大量能量同时产生巨大声响的现象称为爆炸。

丙烯储运系统中发生的爆炸可能有物理性爆炸和化学性爆炸两种形式,化学爆炸主要指丙烯泄漏后与空气混合达到一定浓度遇到引火源产生燃烧后所发生的爆炸。

2 故障树的编制及分析2.1 故障树的编制根据丙烯罐区危险性分析,以罐区火灾、爆炸作为故障树的顶上事件编制故障树(见图1)。

2.2 故障树的最小径集运用布尔代数,化简得到故障树的21 个最小径集,含基本事件数目较少的4 个最小径集为:P1={ X101 ,X201,X313 ,X314,X315,X316};P2={ X101,X202,X203,X204,X313,X314,X315,X316};P3={ X102 ,X103,X104,X105,X106,X201,X313,X314,X315,X316};刘中兴.丙烯罐区火灾、爆炸风险的故障树分析风险评价39SAFETY HEALTH & ENVIRONMENTP 4= { X 102 ,X 103 ,X 104,X 105,X 106,X 202,X 203,X 204, X 313 ,X 314 ,X 315,X 316} 。

图1 过氧化物的趋势

1 过氧化物超标的因素分析

1.1 反应器中活性钼对过氧化物的影响

反应器中气态的游离氧化钼浓度过高,使得催化剂的选择性发生变化,导致反应过程中产生过多的过氧化物。

2019年11月27日,我厂丙烯腈装置将反应器内催化剂在线卸出22t至V102内,同时将14年开车剩余和

222中国设备工程 2023.06 (下)

2月

图2 过氧化物与回收精制系统pH值的关系

1.5 丙烯腈暴露于空气中导致过氧化物的产生

丙烯腈暴露于空气中,与空气中的氧接触,从而引

起过氧化物的生成。

2021年9月至2021年1月,安庆

一丙烯腈装置E119气相管线返回T107管线膨胀节处出

现了漏点,导致空气从此处被吸入,一度使T107压力

居高不下,直至2021年4月13日对T106、T107系统

进行停工消缺处理,而在这段时间该装置丙烯腈装置产

品中过氧化物曾一度上升至0.7PPm。

1.6 化验分析对过氧化物的影响

1.6.1 过氧化物分析概述

国标所规定的方法是将样品在酸性介质(乙酸酐)

中,用碘化钾处理,碘化钾与过氧化物反应而产生I-3。

178研究与探索Research and Exploration ·智能检测与诊断中国设备工程 2023.07 (下)换热器是将一种流体(通常是液体)从一端传送到另一端的设备。

换热器主要由壳体、管板、管束、折流板、管程和壳程组成。

在壳程中设有隔板,用以分隔两种流体。

折流板是换热器的核心部件,其主要作用是将流体分成两股或多股,以便于换热。

管束是换热器壳体中的主要部分,通过它可以将壳体内的热量传递给流体,并对流体进行加热或冷却。

由于换热器在设计上具有结构紧凑、传热效率高、结构简单以及易于维修等优点,目前已经成为石油化工行业中广泛使用的传热设备之一。

下面对某丙烯腈装置中换热器检修技术进行详细分析。

1 换热器腐蚀情况在对某丙烯腈装置中的换热器进行检修时,发现其内部存在大量的腐蚀泄漏情况,并且在换热器的管板和管束上均有不同程度的腐蚀。

其中,管板和管束上的腐蚀主要集中在换热器管板的外侧。

从该换热器换热管板上发现的腐蚀情况可以看出,管板内侧有大量的白色结垢,并在管板内侧形成了一层腐蚀产物膜,这就证明了换热器管板内侧存在着严重的腐蚀。

而管板外侧的腐蚀产物层也较为疏松,其主要是由碳、硅等元素组成。

这就表明,在该换热器运行过程中,其内部发生了严重的腐蚀泄漏。

为了进一步分析换热器内部存在严重的腐蚀泄漏情况的原因,对该装置中换热器内部进行了取样分析。

经分析后发现,换热器内部存在着较为严重的腐蚀泄漏情况,主要是由于该装置中使用的原料丙烯腈具有强腐蚀性。

当丙烯腈装置生产过程中遇到了某些特殊条件时(例如,原料丙烯腈在加氢精制时温度较高),便会使得原料中含有较多的强腐蚀性成分。

而在这些强腐蚀性成分进入换热器内部后,会对换热器内部产生较为严重的腐蚀。

在对该丙烯腈装置中换热器内部进行取样分析时发现,其管板内侧存在较为严重的腐蚀情况。

从换热器管板内侧可以看到大量白色结垢物质层,并且其腐蚀程度较大。

从这些物质中还可以看到有大量类似碳和硅等元素组成的化合物存在。

丙烯腈装置换热器检修技术探讨摘要:丙烯腈装置换热器的检修技术对于确保设备的安全性、性能和寿命至关重要。

丙烯腈装置换热器检修技术的应用不仅有助于提高生产效率,还能降低维护成本,确保生产过程的连续性和安全性。

本文将探讨丙烯腈装置换热器检修的关键方面,包括清洗方法的选择、试压查漏、螺栓预紧力检修等,旨在在检修过程中确保操作的安全性和设备的可靠性。

关键词:丙烯腈;换热器;检修技术引言丙烯腈是一种重要的工业化学品,其生产涉及到复杂的化学反应和高温高压操作。

在丙烯腈装置中,换热器是至关重要的组成部分,用于控制温度、加热或冷却流体,并确保生产过程的顺利运行。

然而,长时间的运行和不可避免的化学反应会导致设备的磨损、腐蚀和污垢的积聚,从而降低设备的性能和效率。

为了维护设备的良好运行状态,定期的丙烯腈装置换热器检修是必不可少的。

一、影响丙烯腈系统中聚合物产生的因素聚合物产生是丙烯腈系统中一个重要的问题,会导致设备堵塞、降低生产效率和增加维护成本。

第一,pH值对聚合物的影响。

pH值是丙烯腈系统中一个关键的参数,它通常受到贫水和富水的变化影响。

不同的反应条件和水质可能导致pH值的波动,pH的变化可以直接影响聚合物的生成率和性质。

当pH值偏离适宜的范围时,聚合物的生成可能会增加。

高pH值条件下,水中氢氧根离子(OH-)浓度增加,可能促使聚合物生成。

反之,低pH值条件下,氢离子(H+)浓度增加,也可能引发聚合物生成。

第二,反应剩余物对聚合物的影响。

在丙烯腈系统中,反应过程可能会产生一些副产物或者固体残余物,其中包括黄色聚合物,这些聚合物可能含有氨盐等成分,而氨盐对设备的附着性很强。

黄色聚合物的产生通常是由于不完全的反应或反应条件不佳引起的,如果不及时清理和移除这些剩余物,它们会在设备内壁、管道和塔板上沉积,形成积垢。

二、丙烯腈装置换热器检修技术(一)清洗方法的选择丙烯腈装置中的换热器在进行检修时,清洗是一个至关重要的步骤,可以确保设备表面没有沉积物、杂质或化学物质,从而维护换热器的性能和效率。

丙烯腈装置焚烧炉热电偶故障分析与改进措施王义生【摘要】某石化公司丙烯腈装置焚烧炉采用4支铂铑热电偶辅以刚玉保护套管来实现炉膛温度测量,运行过程中,热电偶故障频繁,使用寿命短.从刚玉套管的特性、质量、温度影响、热冲击影响及外应力影响等几方面对故障原因进行了分析,并根据分析结果提出了处理措施.目前热电偶和套管运行状况良好.【期刊名称】《化工自动化及仪表》【年(卷),期】2018(045)009【总页数】4页(P701-704)【关键词】热电偶;焚烧炉;故障;原因分析;处理措施【作者】王义生【作者单位】大庆石化公司化工二厂【正文语种】中文【中图分类】TH811某石化公司丙烯腈装置采用丙烯、氨氧化方法生产聚合级丙烯腈。

装置反应所产生的高浓度有机废水、废液,以及在事故状态下产生的氢氰酸、硫铵及乙腈等有害物质送至焚烧炉进行高温燃烧,使有害物质在高温(900~1 000℃)下燃烧分解为无害烟气,减少环境污染。

焚烧炉炉膛内温度通过4支热电偶进行实时监测,并将信号引入DCS控制系统,便于操作人员监控。

温度的实时监测能够使操作人员更好地判断焚烧炉内有害物质的燃烧情况,为烟气达标排放提供保障。

自焚烧炉投用至今,高温热电偶故障频繁。

为解决此问题,相关技术人员通过不断分析和摸索,对热电偶进行改进。

通过实际生产验证,改进后的热电偶运行效果良好,明显延长热电偶的使用寿命。

1 热电偶基本情况热电偶有很多种类,本装置焚烧炉采用其中比较贵重的铂铑热电偶辅以刚玉保护套管来实现高温测量。

铂铑热电偶是目前最常用的高温测温元件,具有结构简单、使用方便、测量精度高及范围广等优点。

单铂铑热电偶可长期测量1 300℃、短期测量1 600℃的高温,但是不宜和热氧多接触,否则易使铂铑丝很快受到侵害,因此必须加装保护套管,保护铂铑丝免遭化学和机械作用,避免介质中各种有害物质直接侵入热电偶丝和受到火焰的直接冲击,延长热电偶使用寿命,确保其测量的准确性[1]。

环境影响评价I

化工环保

2003 年 4 月扮^1110况\151^仏?1^01^0110^ 0? 0^2\110^ 0^1;5丁尺丫第 23 卷第 2 期

丙烯腈反应器的故障树分析

黎祥银工,李红\吴平2,周引娣2

〈1.清华大学核能技术设计研究院,北京100084;1.中国石化集团上海石化环保技术中心,上海200540

[摘要]应用系统可靠性分析基本原理,以丙烯腈反应工序的核心装置反应器为分析对象,确定反应器

在运行过程中的防爆膜破裂事故为顶事件,应用故障树分析方法建立故障树,并对其进行定性和定

量分析,得出顶事件最小割集和发生概率。

本工作对石化企业的环境风险评价和安全分析具有重要

意义。

[关键词]丙烯腈;反应器;故障树;环境风险评价

[中图分类号]父8204[文献标识码]八[文章编号]1006-1878(2003)02-0115-03

故障树分析方法作为一种安全性和可靠性分析的

有效方法,在核电站、航天、军工等行业的系统设计、设备维修、日常管理、事故预测等方面已被广泛应用,在石化系统,故障树分析方法也逐渐得到应用发展⑴。

故障树分析对保障各系统安全运行起着重要作用,其方法是:把所关心的事故作为顶事件,逐级分析事故原因(中间事件)直至底事件,并将各级事件之间的逻辑关系表示成树状结构,形成故障树,再通过定性和定量分析求出事故(顶事件)的发生概率。

事故概率的确定是环境风险评价中源项分析的重要部分之一,间时也是安全分析的重要手段之一,对指导安全生产和维修管理具有重要意义。

我们的工作是,通过对丙烯腈生产系统作故障树分析,以求得该系统污染物泄漏事故的发生概率。

1生产系统介绍

丙稀腈的生产系统由反应、回收、丙烯腈精制、氢氰酸精制和废水处理工序组成。

其中,反应工序的核心是沸腾反应床〈以下称反应器反应器的简图示于图1。

反应器下段为反应段,上段为稀相段。

原料丙烯和氨的混合物进入反应器中段预热管,由上往下至分布板。

空气从反应器底部分布板进人。

反应释放的热由II型冷却管和过热管冷却导出。

反应产物由反应器顶部出来,进入下一个生产处理环节。

反应产物^丙烯腈和氰氢酸,分别为高度危害和极度危害物质。

若反应器出现事故,毒物泄漏至大气,势必对环境造成极不利的影响。

通过调研和分析,反应器最大可信事故(后果严重、发生概率不为0的事故〉是防爆膜破裂。

因此,将“反应器防爆膜破裂”作为故障树分析的顶事件。

[收稿日期]2002*05-18;[修订日期]2002^06-10 [作者简介]黎祥银0976—〉,男,福建省宁化市人。

清华大学核能技术设计研究院在读硕士研究生,现从事石化装置的故障树分析及其管理软件的研究。

反应器气体增多1

116 ‘ 化工环保

2003年第23卷

通过对丙嫌腈反应器的调研和考察、专业技术 故

障树的建立和分析

人员的咨询和讨论,建立了反应器防爆膜破裂事故 的故障树,如图2所示。

反離“力过大

^升高

1^11

图2丙稀腈反应器防爆膜破裂事故的故障树

故障树的分析包括确定基本事件、求出最小割 集、顶事故概率及重要度分析。

所谓一个割集,就是 基本事件的一个集合,如果所有这些基本事件发生, 则顶事件必定发生。

所谓最小割集,就是如果从这 个割集中去掉任何一个基本事件,那么剩下的事件 集合不再是一个割集。

为了对故障树进行分析,我 们开发了可靠性分析软件。

该软件是一个专门为分 析石化故障树而开发的专业软件,按设备来建立和 管理故障树,具有友好的故障树输人界面,它不仅可 提供对故障树的最小割集、顶事件概率以及部件重 要度等的分析功能,还可运用数据库对所有涉及故 障树的数据进行管理,并可提供良好的数据库操作 界面。

用该软件分析得到的丙稀腈反应的最小割集 列于表1。

由表1可以看出,底事件609 - 48是一阶割 集,他们对顶事件发生的贡献最大。

因此,对这些底 事件的控制尤为重要。

1气体出&停止1

I 压力计没供气11仪士挪I 603

604

1—进料1

I 出‘管堵塞打不乔

1 I 丙烯,^^11空彳不停11

水纟管投用量不足I

I 温度显示系统故^丨賊今挪丨615

9^ 69601

616 617

供水 没有

601

1压力显示&11「

不灵

I 压力计显系系统系1^1 1压力计故陣|

602

1压力寸故蹯

-:1 二^,

丨 设硫#供4丨仪表^ 1 612 613

第2期

黎祥银等.丙烯腈反应器的故障树分析故障树定量计算中,鉴于目前国内石化

装置的部件换修概率和事故概率统计尚不完整,今后需进一步积累数据,建立数据库,本计算分析中,在现有数据基础上同时借用了其他行业类似设备的一些参考值和专家的估计值&。

计算得到,反应器防爆膜破裂的概率为每年0.92*04。

通过故障树重要度分

维普资讯拉屯://识识识瓜

析,得知对顶事件概率贡献最大的是水管破

裂人#“温度显示系统故障液面不在4090液面不在40^ ~ 60^0,由于它们的失效概率比较大,又处在割集的一级组合中,因此,在生产过程中特别要对这几个环节加强监视和调整,以降低它们的发生概率。

3结语

本工作将故障树分析方法用于石化系统作了尝试,并由此开发了一套针对石化设备故障树分析的软件,对石化企业的环境风险评价和安全分析具有重要意义。

通过分析,找出了导致事故的全部可能的原因,有利于对系统的薄弱环节提前加以控制,及早排除事故隐患,并为石化企业事故的环境影响和风险预测提供定量的事故源项。

致谢:本工作得到肖伟龙等人的大力支持和帮助,在此表示感舟。

参考文献

1傅玉梅,谢敏.液化石油气储配站风险评价[丨]册化工矿

物与加工,…的^ :20~23 2亨利著^黄祥瑞,髙金钟,胡昌寿等译.

可靠性工程和风险评价[从]~北京:原子能出版社,1988

^31111 丁「665 八 1131^515 八0171011 咐 116 063以0「

1^1 ^00^7^1,I I11071^,1^14 1^171^,2^1011^1.10811111比0丨^11016^1丁

64土0010灯,78111^1311311111^01811^^661^111^100084,0111113;

1.50^11-011111611^1?1016011011丁60110010红匚如时,511&11^341&1口).,51^0?50,511&叩旧200540^011113 ^

^1)8(1'&01:0386^ 0111116^1111(1&01611^11)1111011)160丨8^81:6111抓乂乂沒仏,3&1111:&66 ^1^扣!^01出1*6扣亡0『,

11161^0^叫111^)016111:0『30^10111111161*630110118601100535出6 ^11&1^8180^601 &11(1出6 1111)1111-60『1^30101 0^)11116出8^ 35 111610^6乂611亡,180X^1&6七乂【311110*665&I I&1)^818

011^111^11^6&11(1&11111^11^0^11&1^808316031X16^011190^0~

1^111111^11161111111111^10111861 &11(1^015315111^0『出610^ ^^611匕1116『31111^668 &I I&1^81818口卿亡化1118^6^ 01101^818 &11(1611^11*011111611^111^38868801611!:0亡 ^6^1*0011611110^1 60161^)11865^

1^6^^01*^5:301^101110116;10^0101;乜1111&668;011^11*011111611^1118^3586581116111:;

#国考^电#

电解法去除废水中的硝酸盐和磷酸盐

01101111031 60扣掀也羟,2002,丄的。

12〉:21

日本3^170电力公司开发出一种电解法,通过电极转换,既可去除工业废水中的硝酸盐,又可去除其中的磷酸盐。

该法是将一种新的除磷工艺与一种较早开发出来的除氮工艺相结合。

含有硝酸盐、磷酸盐及加了氯化钠的废水是在一个具有铁电极和包铂钛电极的电解槽中进行处理的。

去除硝酸盐时,铁电极为阴极,将硝酸盐还原成亚硝离子,然后再还原成氨;阳极则将来自氯化钠的氯化物离子氧化成氢氯离子;氢氯离子转移到阴极,将氨转化成氮气。

去除碟酸盐时,铁电极为阳极,被氧化并溶解于废水中,先氧化成亚铁离子,再氧化成正铁离子,然后与磷酸盐结合,生成磷酸铁;阴极则生成氢气。

试验结果表明,采用该法可将废水中的硝酸盐质量浓度由2000 ~ 3000 降至5 以下;将磷酸盐的质量浓度由500 018/1降至5 016/1该法处理废水所需时间仅为常规厌氧脱氮法的1/10,所占空间仅为后者的1/50,其运行费用仅为后者的5090。

该公司计划在2002年底进行现场处理试验后,将该法实现工业化。

(陈殿英)。