列车制动机试验

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

作业指导书列车制动机简略试验目 次一、作业介绍......................................................- 1 -二、作业流程示意图.................................................- 2 -三、作业程序、标准及示范...........................................- 3 -1.试验准备 (3)2.确认风压 (3)3.传递信号 (3)4.状态确认 (4)5.试验结束 (4)一、作业介绍1.作业地点:车辆段各列检作业场。

2.适用范围:适用于现场人工检查中转列车制动机简略试验作业。

3.上道作业:列车制动机持续一定时间保压试验。

4.下道作业:中转列车撤除安全防护。

5.人员要求:取得铁路岗位培训合格证书的检车员。

6.作业要点:有列检参加的简略试验中,在列车最后一辆车尾部制动软管上安装无线风压监测仪,确认列车主管压力达到规定后,由机车乘务员负责操纵机车自动制动阀,置常用制动位减压100kPa,列车后部现场检车员确认最后一辆车发生制动作用,然后向机车乘务员显示缓解信号并确认最后一辆车发生缓解作用。

二、作业流程示意图三、作业程序、标准及示范1.试验准备安装尾压仪: 尾部检车员将无线风压监测记录仪电源开关打开,启动无线风压监测仪,并输入相关的股道等信息,将无线风压监测仪安装尾部车辆制动软管上,缓慢打开车辆折角塞门,如图1、2。

图1 图22.确认风压2.1尾部检车员观察无线风压监测仪显示风压达到规定压力(500Kpa或600Kpa)后,对讲机向列检值班员进行报告。

2.2值班员确认列车车辆制动试验监测系统显示屏显示信息正确后,录入制动机简略试验相关数据。

3.传递信号尾部检车员确认列车管达到规定压力后,依次逐段向列车前部检车员传递简略试验制动信号(对讲机同时辅助),机后检车员接到制动信号后,向机车乘务员显示制动信号,并通知司机减压100Kpa。

JZ-7型制动机七步闸外观检查:1、各仪表数值显示正常(防止指针倒装,黑前红后)2、各仪表检验日期末过期(3个月)或无检验标签3、大、小闸运转位4、各调整手轮防缓螺丝,阀体安装螺丝无松动5、客货转换阀在货车位第一步:自阀最小减压,列车管3S减压50KPA,制动缸压力5~7S上升100-125KPA,保压1分钟。

1、观察制动缸压力上升是否迟纯(3#或12#堵或半堵)2、第一次请求考官,下车检查(○1各缸勾贝必须伸出,防止个别闸缸管堵,○2检查三个塞门—前、后台车制动缸塞门和后端列车管第二个塞门)上下机车注意安全。

3、车察看列车管泄漏上是否超过20KPA。

现象一:列车管压力不下降原因:a.中继阀排风口全堵b.中继阀侧列车管2#塞门关现象二:制动缸压力不上升原因:a.分配阀列车管2#塞门全关b.分配阀总风支管22#全关c.分配阀侧作用风缸管14#全堵d.作用阀侧作用风缸管14#全堵e.作用阀侧闸缸管12#全堵f.作用阀侧作用风缸管14#全堵判断:○1先推小闸,不上闸为3#或12#,作用阀侧作用风缸14#堵,列车管不保压3#堵,能保压12#堵或14#堵,小闸缓解有声音为12#,无声音为14#○2小闸作用正常为a.b.c,将工用风缸压力缓解至0,工作风缸不上升为a,若工用风缸压力能回升为b或c,再看列车管能保压为c,不保压为b.现象三:制动缸上闸慢原因:a.中继阀排风口半堵:列车管下降慢,中继阀排风时间长,制动缸压力上升慢,非常位正常,小闸作用正常。

b.分配阀总风支管22#半堵:大闸时,制动缸上闸慢,缓解正常,小闸作用正常。

c.分配阀列车管2#塞门半堵:大闸上闸慢,缓解正常,工作风缸由0至500kpa的时间超过40S,小闸作用正常。

(取—过,看制动缸压力较明显)d.分配阀侧14#管半堵:大闸上闸,下闸都慢,小闸作用正常e.作用阀侧总风缸管3#半堵:大、小闸上闸慢,缓解慢。

(非常位时,正常闸缸上升不下降,半堵时闸缸上升后会下降)f.闸缸管12#半堵:大,小闸制动或缓解,闸缸压力上升或下降都慢。

作业指导书列车制动机感度试验目 次一、作业介绍 (1)二、作业流程示意图 (2)三、作业程序、标准及示范 (3)1.确认风压 (3)2.制动减压 (3)3.充风缓解 (4)四、附件 (6)1.作业定置示意图 (6)2.感度试验命令代码说明 (6)一、作业介绍1.作业地点:车辆段各列检作业场。

2.适用范围:适用于现场人工检查列车制动机感度试验作业。

3.上道作业:列车制动机漏泄试验。

4.下道作业:列车制动机安定保压试验。

5.人员要求:取得铁路岗位培训合格证书的检车员。

6.作业要点:制动时减压50kPa(编组60辆以上时减压70kPa),全列车须发生制动作用,并在1min内不得发生自然缓解。

缓解时,全列车须在1min 内缓解完毕。

二、作业流程示意图三、作业程序、标准及示范1.确认风压1.1尾部正号检车员观察无线风压监测仪显示列车管压力情况,确认风压达到规定压力(500Kpa或600Kpa)后,准备进行列车制动机感度试验,见图1。

1.2列检值班员确认列车车辆制动试验监测系统显示屏显示信息正确后,录入车次、股道、辆数信息,如图1。

图12.制动减压2.1尾部正号检车员依次逐段向列车前部传递制动信号(昼间-用检车锤高举头上,夜间-用检车灯高举头顶上下摇动),机后正号检车员接到制动信号后,操作发码机,输入感度试验命令代码,执行感度制动试验。

机车试风时,机后检车员向司机显示制动信号,见图2。

图22.2尾部正号检车员确认无线风压监测记录仪显示减压50Kpa(编组60辆以上时,减压70Kpa)达标后;用对讲机通知各段检车员减压量达标,各段检车员逐辆检查、确认车辆制动状态,并确认1min内不得发生自然缓解,并将发现的“制动关门车”详细信息记载在车统-15A上,并报告值班员,如图3。

图33.充风缓解3.1车辆制动试验确认碰头到位后,尾部正号检车员依次逐段向列车前部传递缓解信号(昼间-用检车锤在下部左右摇动,夜间-用检车灯在下部下部左右摇动),机后正号检车员接到缓解信号后,操作发码机,输入缓解命令代码,执行缓解。

作业指导书列车制动机试验目次一、作业介绍 (2)二、作业流程示意图 (3)三、作业程序、标准及示范 (4)1.确认风压 (4)2.制动减压 (4)3.充风缓解 (5)4.确认风压 (6)5.制动减压 (7)6.试验结束 (9)四、制动机试验站位、行走示意图、分车方法---------------------9修订页一、作业介绍作业地点:肃宁北列检作业场。

适用范围:本作业指导书适用于肃宁北列检作业场执行人工(人机分工)检查始发、中转制动机试验作业。

人员要求:须身体健康,责任心强,热爱本职工作,具有良好的职业道德。

上岗前须经专业技术培训和分公司(段)、列检作业场、班组三级安全教育考试,考试合格,取得铁路岗位培训合格证书,同时具备以下基本条件方可上岗作业。

1.熟悉《国家能源集团铁路运输管理规程》《朔黄铁路公司行车组织规则》《国家能源集团铁路货车运用工作管理细则(试行)》等规章的相关内容。

2.熟练掌握列车技术检查作业过程和车辆运用中发生故障的判断、处理方法,具有修理车辆故障的实作技能。

3.熟练使用检修车辆的工具、设备及量具。

4.熟悉车辆的扣修、回送和色票使用,以及有关表、簿、册的填写方法。

5.熟知铁路货车车辆的各部构造、作用及运用维修限度。

6.熟知列车制动机试验及故障处理方法,能正确计算列车制动机的闸瓦压力。

7.熟知事故调查处理程序,能正确处理各种突发事件作业要点:1.感度保压试验:置常用制动位,减压50kPa(编组60辆及以上时减压70kPa),全列车须发生制动作用;同时保压,第1min内无线风压监测仪显示的列车主管压力下降不大于20kPa,3min内不得发生自然缓解,并确认制动缸活塞行程无异常。

然后置运转位充风缓解,全列车须在1min内缓解完毕。

2.安定试验:置常用制动位,减压140kPa(列车主管压力为600kPa时减压170kPa),不得发生紧急制动,并确认感度保压试验发现异常的制动缸活塞行程是否符合规定。

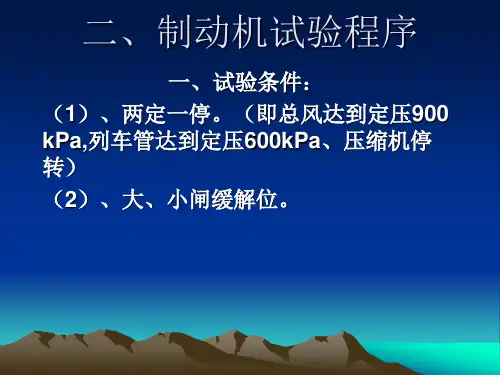

1.检修作业完毕,应进行列车制动机性能全部试验;2.列车试验器应由专人操纵;3.进行列车制动机性能全部试验,确认车列制动机性能;全体检车员地沟试风作业,作业过程依次传递确认制动机的性能试验号志;4.尾部检车员确认列车主管压力达到600kpa后,首尾两端检车员核查首尾车风表压力与试验风表、列车试验器风表压力差不大于20kpa,同时确认总风管表压力;由专人进行微控大闸遥控操作试验;4.1充风试验:确认列车管压力达到定压并且全列贯通良好后,进行充风试验;4.2列车管漏泄试验:确认列车管压力达到600kpa时,保压1min,列车管压力下降不得超过20kpa;4.3制动缓解感度试验:列车管压力达到600kpa时,减压50kpa,检车员应按规定辆数检查确认全列车发生制动作用,保压1min内不得发生自然缓解;充风缓解时检车员按规定辆数检查确认制动机1min内缓解完毕;4.4制动安定试验:在风压达到600kpa时,减压170kpa,检车员按规定辆数检查确认全列车不得发生紧急制动,制动缸活塞行程符合规定;4.5制动保压试验:在风压达到600kpa时,减压170kpa,在制动状态下保压1min,制动主管压力空气漏泄量不大于20kpa;4.6总风管漏泄试验:在风压达到600kpa时,保压1min,总风管压力下降不得超过20kpa;4.7.持续一定时间的全部试验由尾部检车员显示试风完了信号,并逐段传递;5.当遥控和电控失效时,开启手自动转换球阀,使用手动扳动微控列车试验器进行试验;5.1漏泄试验;5.1.2列车试验器操作员接到检车员保压号志后,关闭第一辆车前部折角塞门,使列车保压1min;尾部检车员在确认列车主管压力达到600kpa后向前发出制动号志,依次前传给列车制动试验器操作员;5.1.4尾部检车员确认保压良好后,依次传递号志,列车试验器操作员将第一辆车前部折角塞门打开;5.2制动缓解感度试验;5.2.1尾部检车员在确认列车主管压力达到600kpa后向前发出制动号志,依次前传;5.2.3尾部检车员发出缓解号志,依次前传给列车制动试验器操作员;5.2.4列车试验器操作员将自动制动阀手把移至运转位;全列车制动机须在1min之内缓解完毕;检车员按规定辆数检查确认制动机缓解;5.3制动安定试验:5.3.3尾部检车员确认后发出缓解号志,依次前传给列车制动试验器操作员;5.3.4列车试验器操作员接到号志后,将自动制动阀手把移至运转位充风缓解,检车员按规定辆数检查确认制动机全部缓解;5.4总风管漏泄试验:5.4.2列车试验器操作员接到检车员保压号志后,关闭第一辆车前部总风管折角塞门,使列车保压1min;5.4.3尾部检车员检查试验风表,列车总风管压力下降不大于20kpa/min;5.5.持续一定时间的全部试验由尾部检车员显示试风完了信号,并逐段传递;6试验结束6.1由列车试验器操作员摘解列车试验器软管,尾部检车员摘解试验风表;6.2全体检车员确认试风完了后撤除号志;。

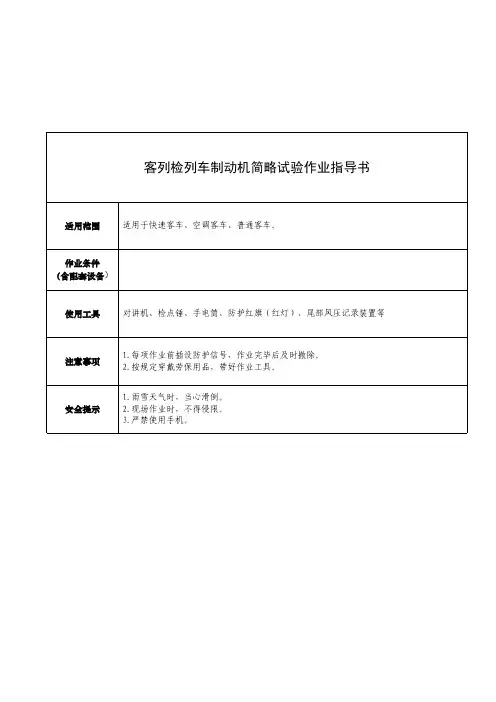

客列检列车制动机简略试验作业指导书适用范围适用于快速客车、空调客车、普通客车。

作业条件(含配套设备)使用工具对讲机、检点锤、手电筒、防护红旗(红灯)、尾部风压记录装置等注意事项1.每项作业前插设防护信号,作业完毕后及时撤除。

2.按规定穿戴劳保用品,带好作业工具。

安全提示1.雨雪天气时,当心滑倒。

2.现场作业时,不得侵限。

3.严禁使用手机。

作业步骤及质量标准图示 1.设置防护信号▲1.由机次位的①号作业人员向列车尾部的②号作业人员用手信号(手信号执行《技规》第366条有关规定,下同)传递号志(或用对讲机传递号志),号志贯通后,①号和②号作业人员分别在列车前后端侧面设置安全防护号志(白班红旗、夜班红灯)。

2. ②号作业人员摘解制动软管堵链,打开尾部车辆尾部折角塞门,吹尘后关闭折角塞门。

★现场不允许携带手机打电话。

2.制动机简略试验▲ 1. ①号作业人员员确认机车与车辆软管连接状态,机次折角塞门处于开通位并穿有开口销。

2. ②号作业人员在尾部软管连接器上安装列车制动机监测记录仪,开启折角塞门并按照规定在记录仪上输入车次,通知①号作业人员联系机车司机充风。

3. ①号作业人员通知机车司机充风后,上车确认机次车辆风表达到定压600kPa ,下车确认机车与车辆软管连接器是否漏风。

4.尾部试验仪器压力达到600kPa(以下简称“定压”)后, ②号作业人员通知①号作业人员联系司机减压100 kPa 。

作业步骤及质量标准图示5. ①号作业人员通知司机减压100 kPa 后,确认机次一位车辆发生制动作用。

6. ②号作业人员确认尾部车辆发生制动作用,保压1分钟,确认记录仪漏泄量不超过20kPa,然后通知①号作业人员联系司机充风缓解。

7. ①号作业人员通知司机充风缓解后,确认机次位车辆缓解作用良好。

8. ②号作业人员确认尾部车辆缓解作用良好后,关闭尾部折角塞门并穿开口销,摘取监测记录仪,安装软管防尘堵并挂起。

■:如有漏泄过量的故障,作业人员迅速按照规定分段查找漏泄部位并处理(具体处理办法见客列检应急预案处理作业指导书)■:软管未加堵或安装不牢,容易产生侵限。

内燃机车操作及文化保养的补充规定

一、列车制动机的简略试验

1、为了确认列车制动机的作用状况,保证列车安全运行,在南宫山和元宝山编组后连挂车辆起动前,必须做到充满风后进行一次制动机简略试验,方法:用大闸减压1kg/cm2保压一分钟,由列车尾部的调车人员确认最后一辆车是否起制动作用,然后向司机显示缓解信号,并确认制动机的缓解情况。

2、无论在什么情况下,连挂车辆接管后,司机必须确认车辆充风状况,严禁充风不足起动机车。

(注:充风时间不足,列车达不到及时全部缓解,需要制动时就会因制动不足而发生意外事故)

3、接班前要执行:“一检、二修、三给油、四擦车”制度,要做到:大活不放,小活修光,如发现又不能修的活应及时与工段主管领导联系。

4、司机在操纵中,提、回手柄每次不得超过50转。

5、为下步操纵电传机车打好基础,必须养成停稳后再换向的习惯。

二、文化保养

机车卫生区域责任分工为:

1、室内:前机室、动力室、冷却室、司机室、后机室

时间:由一班开始每班进行轮换保养,轮换周期为一个月。

保养要求:各机室做到干净,无杂物、油垢、水渍。

2、室外:车顶、左右大帮、前后脸、地沟、走行部

时间:由其他三个班当白班接班保养后出库。

保养要求:做到干净,无油垢水渍,玻璃光洁亮丽,轮对要红白分明,各齿轮箱及各调整杆无油泥。

3、各班负责调整闸瓦偏磨,电瓶柜及电器柜由张晓春、周建两人负责检查及保养。

三、检查及考核:

机车保养由运输生产部和行车段组织人员随时抽查,如发现一次未保养,当班乘务员每人考核10元,两次未保养每人考核20元,三次未保养下车学习。

物流公司运输生产部

二〇一〇年五月二十六日。

技术与应用车制动机试验系统主要经历3个发展历程:手动制动机试验系统、电控制动机试验系统和微控制动机试验系统。

目前已有厂家研制出微控制动机试验系统,但随着科技的发展,微控制动机试验系统也需要进行技术升级。

1 国内进行列车制动机试验的主要方式(1)手动制动机试验器。

由检车员手动操作机械手柄,通过观察机械表指针进行人为控制。

缺点:控制精度差,不能存储数据,更不能与尾部形成闭环。

(2)电控制动机试验器。

手动制动机的升级产品,增加了电子控制功能,通过按钮进行操作。

缺点:不能存储数据,更不能与尾部形成闭环。

(3)列车车辆制动试验监测装置。

无线风压监测仪采集列车尾部压力,通过无线传输接发仪将数据传输至值班室后台软件,后台软件进行试验判定及数据存储和查询。

缺点:不能遥控试验器,不清楚试验器具体动作,根据风压变化进行试验项判定容易误判或判定用时较长,延长技检时间。

(4)微控列车制动机试验系统。

采用计算机或遥控器控制试验器,采用列车车辆制动试验监测装置采集尾部压力。

部分厂家实现了闭环控制。

微控列车制动机试验系统(简称系统)代表着列车制动机试验的最先进模式,已有多个厂家研制出了该产品。

如果想在列检试风占有一席之地并成为引领者,必须在产品技术、质量、性能、成本、服务等方面不断提升和超越。

2 系统技术方案2.1 设计原则(1)兼容列车车辆制动试验监测装置,有条件的配备列车车辆制动试验监测装置新产品,没条件的现有列车车辆制动试验监测装置也能正常应用;铁路货车微控列车制动机试验系统袁立福:北京铁路局天津车辆段,总工程师,高级工程师,天津,300012李元玲:北京铁路局天津车辆段,高级工程师,天津,300012赵金辉:北京铁路局天津车辆段,技术员,天津,300012摘 要:列车制动机试验是保证车辆安全运行的重要手段。

目前手动、电控制动机试验系统正在被逐步淘汰,取而代之的是微控制动机试验系统。

为了提高微控制动机试验系统的试验精度和速度,同时也为了通过多厂家竞争最终实现降低成本和提升服务,决定研制微控制动机试验系统,解决了微控试验器列首风压与无线风压监测仪列尾风压间的压差,强化了列检透明化作业管理的科技手段,提高了管理效果。

内燃机车JZ---7型制动机“七步闸”检查方法做制动机试验前先确认各压力表指示规定压力:总风缸在750—900kpa之间,均衡风缸、列车管及工作风缸三针一致,为500kpa或600kpa,制动缸压力为零;第一步:(1)自阀手柄从运转位移至最小减压位,列车管减压50kpa,制动缸压力为125kpa;保压1min,检查列车管泄漏量,其压力下降每分钟不超过20kpa;(2)自阀手柄由最小减压位在制动区移动3—4次,观察阶段制动是否稳定,减压量与制动缸压力的比例是否正确,至最大减压位,列车管减压量为140kpa或170kpa,制动缸压力应为350kpa或420kpa; (3)单阀手柄从运转位移至单缓位,检查单阀单缓良否,应能缓至50kpa以下;(4)单阀手柄从单缓位回至运转位,检查复原弹簧是否良好;(5)自阀手柄从最大减压位移至运转位,检查自阀缓解良否, 工作风缸及列车管是否恢复定压;第二步:1自阀手柄从运转位移至最大减压位,均衡风缸及列车管的减压量为140kpa或170kpa, 均衡风缸的排气时间应为4-7S,制动缸压力上升至350kpa或420kpa的时间应为5-7S或7-9S,不应起紧急制动;2自阀手柄从最大减压位移至运转位,制动缸压力从350kpa或420kpa 下降至35kpa的时间应为5-7S或7-9S,同时检查列车管、均衡风缸及工作风缸压力是否恢复正常;第三步:(1)自阀手柄从运转位移至过量减压位, 均衡风缸及列车管减压240kpa260kpa,制动缸压力为350kpa420kpa,不应发生紧急制动; (2)自阀手柄从过量减压位移至最小减压位,均衡风缸压力上升,而列车管压力保持不变,检查总风遮断阀作用良否客货车转换阀在货车位;(3)自阀手柄从最小减压位移至运转位,检查缓解良否;第四步:(1)自阀手柄从运转位移至取把位, 均衡风缸减压量为240kpa260kpa,列车管不减压;(2)自阀手柄从取把位移至过充位,检查过充作用良否,列车管比规定压力高30—40kpa,过充风缸排风孔排风;(3)自阀手柄从过充位移至运转位,过充压力两分钟自动消除,机车不应起自然制动;第五步:(1)自阀手柄从运转位移至紧急制动位,列车管压力3s内降至0,制动缸压力在5—7s升至450kpa,均衡风缸减压量为240kpa260kpa,并自动撒砂;(2)单阀手柄从运转位移至单缓位,间隔10—15s后,制动缸压力开始缓解,并逐渐到0;(3)单阀手柄从单缓位回至运转位,复原良否;(4)自阀手柄从紧急制动位移至运转位,缓解良否;第六步:(1)单阀手柄从运转位不少于3次阶段移至全制动位,检查小闸阶段制动良否;(2)单阀手柄在全制动位,检查制动缸压力应达到300kpa;(3)单阀手柄由全制动位阶段移至缓解位,检查阶段缓解作用良否.第七步:1单阀手柄从运转位移至全制动位,,制动缸压力从零上升至280kpa的时间应在3S之内;2单阀手柄从全制动位移至运转位,制动缸压力从300kpa下降到35kpa的时间应在4S之内;JZ---7型制动机“五步闸”检查方法做制动机试验前先确认各压力表指示规定压力:总风缸在750—900kpa之间,工作风缸及列车管为500kpa或600kpa 制动缸为0;第一步:(6)自阀手柄从运转位移至最小减压位,列车管减压50kpa,制动缸压力为125kpa;检查列车管泄漏量,其压力下降每分钟不超过20kpa; (7)自阀手柄由最小减压位在制动区移动3—4次,观察阶段制动是否稳定,减压量与制动缸压力的比例是否正确,至最大减压位,列车管减压量为140kpa或170kpa,制动缸压力应为350kpa或420kpa; (8)单阀手柄从运转位移至单缓位,检查单阀单缓良否,应能缓至50kpa以下;(9)单阀手柄从单缓位回至运转位,检查复原弹簧是否良好;(10)自阀手柄从最大减压位移至运转位,检查自阀缓解良否, 工作风缸及列车管是否恢复定压;第二步:(4)自阀手柄从运转位移至过量减压位, 均衡风缸及列车管减压240kpa260kpa,制动缸压力为350kpa420kpa,不应发生紧急制动; (5)自阀手柄从过量减压位移至最小减压位,均衡风缸压力上升,而列车管压力保持不变,检查总风遮断阀作用良否客货车转换阀在货车位;(6)自阀手柄从最小减压位移至运转位,检查缓解良否;第三步:(4)自阀手柄从运转位移至取把位, 均衡风缸减压量为240kpa260kpa,列车管不减压;(5)自阀手柄从取把位移至过充位,检查过充作用良否,列车管比规定压力高30—40kpa,过充风缸排风孔排风;(6)自阀手柄从过充位移至运转位,过充压力两分钟自动消除,机车不应起自然制动;第四步:(5)自阀手柄从运转位移至紧急制动位,列车管压力3s内降至0,制动缸压力在5—7s升至450kpa,均衡风缸减压量为240kpa260kpa,并自动撒砂;(6)单阀手柄从运转位移至单缓位,间隔10—15s后,制动缸压力开始缓解,并逐渐到0;(7)单阀手柄从单缓位回至运转位,复原良否;(8)自阀手柄从紧急制动位移至运转位,缓解良否;第五步:(4)单阀手柄从运转位不少于3次阶段移至全制动位,检查小闸阶段制动良否;(5)单阀手柄在全制动位,检查制动缸压力应达到300kpa;(6)单阀手柄由全制动位阶段移至缓解位,检查阶段缓解作用良否.注:五步闸试验完毕后单阀制动300kpa,下车检查制动缸活塞行程,是否符合技规规定;。

列车制动机全部试验过程及要求集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]1.检修作业完毕,应进行列车制动机性能全部试验。

2.列车试验器应由专人操纵。

3.进行列车制动机性能全部试验,确认车列制动机性能。

全体检车员地沟试风作业,作业过程依次传递确认制动机的性能试验号志。

4.尾部检车员确认列车主管压力达到600kpa后,首尾两端检车员核查首尾车风表压力与试验风表、列车试验器风表压力差不大于20kpa,同时确认总风管表压力。

由专人进行微控大闸遥控操作试验。

4.1充风试验:确认列车管压力达到定压并且全列贯通良好后,进行充风试验。

4.2列车管漏泄试验:确认列车管压力达到600kpa时,保压1min,列车管压力下降不得超过20kpa。

4.3制动缓解感度试验:列车管压力达到600kpa时,减压50kpa,检车员应按规定辆数检查确认全列车发生制动作用,保压1min内不得发生自然缓解。

充风缓解时检车员按规定辆数检查确认制动机1min内缓解完毕。

4.4制动安定试验:在风压达到600kpa时,减压170kpa,检车员按规定辆数检查确认全列车不得发生紧急制动,制动缸活塞行程符合规定。

4.5制动保压试验:在风压达到600kpa时,减压170kpa,在制动状态下保压1min,制动主管压力空气漏泄量不大于20kpa。

4.6总风管漏泄试验:在风压达到600kpa时,保压1min,总风管压力下降不得超过20kpa。

4.7.持续一定时间的全部试验由尾部检车员显示试风完了信号,并逐段传递。

5.当遥控和电控失效时,开启手自动转换球阀,使用手动扳动微控列车试验器进行试验。

5.1漏泄试验。

5.1.2列车试验器操作员接到检车员保压号志后,关闭第一辆车前部折角塞门,使列车保压1min。

尾部检车员在确认列车主管压力达到600kpa后向前发出制动号志,依次前传给列车制动试验器操作员。

5.1.4尾部检车员确认保压良好后,依次传递号志,列车试验器操作员将第一辆车前部折角塞门打开。

列车制动机试验 1.全部试验列检所无列车制动机的地面试验设备或该设备发生故障时,机车对列车充满风后,司机应根据检车员的要求进行试验:(1)自阀减压50kPa(编组60辆及以上时为70kPa)并保压1min,对列车制动机进行感度试验,全列车必须发生制动作用,并不得发生自然缓解;手柄移至运转位后,全列车须在1min内缓解完毕。

(2)自阀施行最大有效减压(列车管定压500kPa时为140kPa,定压600 kPa时为170kPa),对列车制动机进行安定试验,以便检车员检查列车制动机,要求不发生紧急制动,并检查制动缸活塞行程是否符合规定。

司机检查列车管漏泄量,其压力下降每分钟不得超过20kPa。

2.简略试验列车管达到规定压力后,自阀施行最大有效减压并保压1min,测定列车管贯通状态,检车员、运转车长、车站值班员或有关人员检查确认列车最后一辆车发生制动作用;司机检查列车管漏泄量,其压力下降每分钟不得超过20kPa。

3.持续一定时间的保压试验在长大坡道前方的列检所需进行持续一定时间的保压试验时,应在列车制动机按全部试验方法试验后,自阀减压100kPa并保压3min,列车不得发生自然缓解。

4.列车制动机试验时,司机应注意充、排风时间,按压列尾装置司机控制盒绿色键,检查列车管压力的变化情况,并作为本次列车操纵和制动机使用的参考依据。