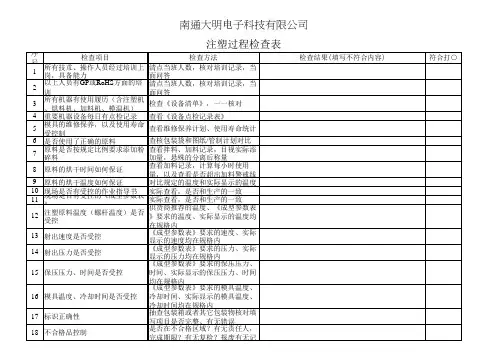

注塑工艺制程检查表

- 格式:xlsx

- 大小:20.39 KB

- 文档页数:12

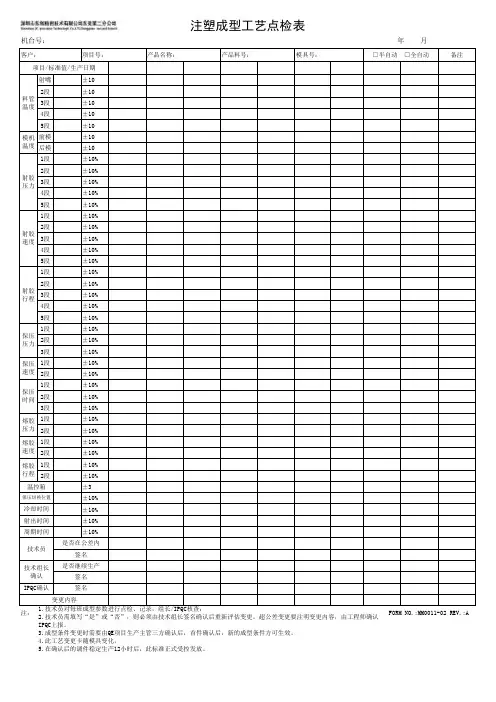

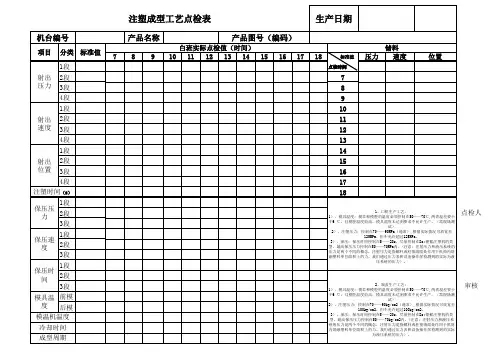

备注射嘴±102段±103段±104段±105段±10前模±10后模±101段±10%2段±10%3段±10%4段±10%5段±10%1段±10%2段±10%3段±10%4段±10%5段±10%1段±10%2段±10%3段±10%4段±10%5段±10%1段±10%2段±10%3段±10%1段±10%2段±10%1段±10%2段±10%3段±10%1段±10%2段±10%1段±10%2段±10%1段±10%2段±10%±3±10%±10%±10%±10%注:注塑成型工艺点检表机台号:年 月客户:项目号:产品名称:产品料号:模具号:FORM NO.:MM0011-02 REV.:A 料管温度项目/标准值/生产日期射胶压力模机温度射胶速度射胶行程保压压力保压速度熔胶压力保压时间熔胶速度熔胶行程保压切换位置温控箱射出时间冷却时间技术员是否在公差内签名周期时间签名是否继续生产技术组长确认变更内容2.技术员需填写“是”或“否”,则必须由技术组长签名确认后重新评估变更。

超公差变更要注明变更内容,由工程师确认IPQC上报。

3.成型条件变更时需要由QE项目生产主管三方确认后,首件确认后,新的成型条件方可生效。

4.此工艺变更卡随模具变化。

5.在确认后的调件稳定生产12小时后,此标准正式受控发放。

□半自动 □全自动IPQC确认签名。

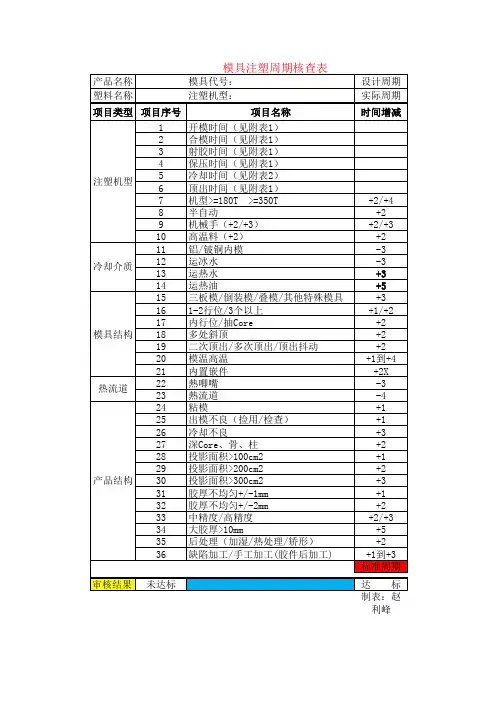

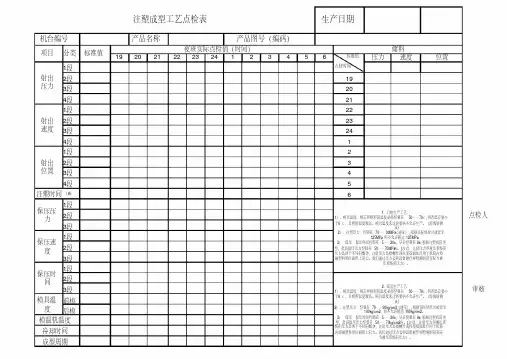

192021222324123456压力速度位置1段2段193段204段211段222段233段244段11段22段33段44段561段2段3段1段2段3段1段2段3段前模后模点检人审核1、口框生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90MPa (通常),根据实际情况可放宽至125MPa ,但不允许超过125MPa 。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70MPa 内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

2、端盖生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90kg/cm2(通常),根据实际情况可放宽至100kg/cm2,但不允许超过100kg/cm2。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70kg/cm2内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

保压压力保压速度保压时间模具温度分类标准值夜班实际点检值(时间)储料注塑时间(S )模温机温度冷却时间成型周期项目射出压力射出速度射出位置注塑成型工艺点检表生产日期机台编号产品名称产品图号(编码)标准值点检时间。

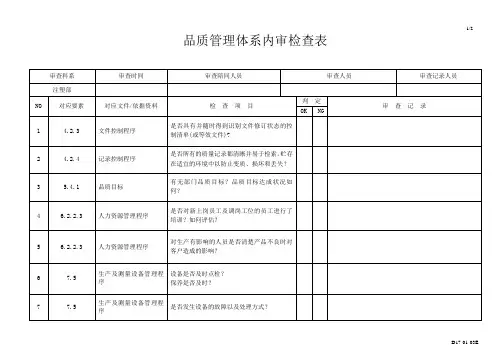

品质管理体系内审检查表审查科系审查时间审查陪同人员审查人员审查记录人员注塑部NO 对应要素对应文件/依据资料检查项目判定审查记录OK NG1 4.2.3 文件控制程序是否具有并随时得到识别文件修订状态的控制清单(或等效文件)?2 4.2.4 记录控制程序是否所有的质量记录都清晰并易于检索,贮存在适宜的环境中以防止变质、损坏和丢失?3 5.4.1 品质目标有无部门品质目标?品质目标达成状况如何?4 6.2.2.3 人力资源管理程序是否对新上岗员工及调岗工位的员工进行了培训?如何评估?5 6.2.2.3 人力资源管理程序对生产有影响的人员是否清楚产品不良时对客户造成的影响?6 7.5 生产及测量设备管理程序设备是否及时点检?保养是否及时?7 7.5 生产及测量设备管理程序是否发生设备的故障以及处理方式?9 7.1 QC工程图现场作业是否与QC工程图要求一致?10 7.5.1.2 作业指导书是否每个工位都准备有WI,并在现场易于取得?11 7.5.1.6 生产过程控制程序生产部门是否按生产计划安排生产,生产进度如何控制(不能达到进度的措施等)?12 7.5.1.6 生产过程控制程序生产计划变更时,生产是否能按更新的生产计划及时调整生产(确认相关记录)?13 7.5.3/8.3 标识和可追溯性管理程序对不合格品以及可疑的材料或产品的标识、记录、评价、隔离(可行时)和处置是否进行了控制,并通知有关的职能部门?应更清晰的标识、隔离已超过有效期限的产品和原材料,如油漆、以有效防止误用、混用?14 7.5.3/8.3.1 标识和可追溯性管理程序供方是否对不适合品或可疑产品有可视的标识,并且提供了隔离场所?15 8.3 《不适合品管理规定》当产品未通过某项检验和/或试验时,是否执行了不适合品控制?21 8.5.2.2 《纠正与预防措施管理规定》1.预防措施规定是否包括采取预防措施并实施控制,以确保有效性?22 其他发现23 其他发现。

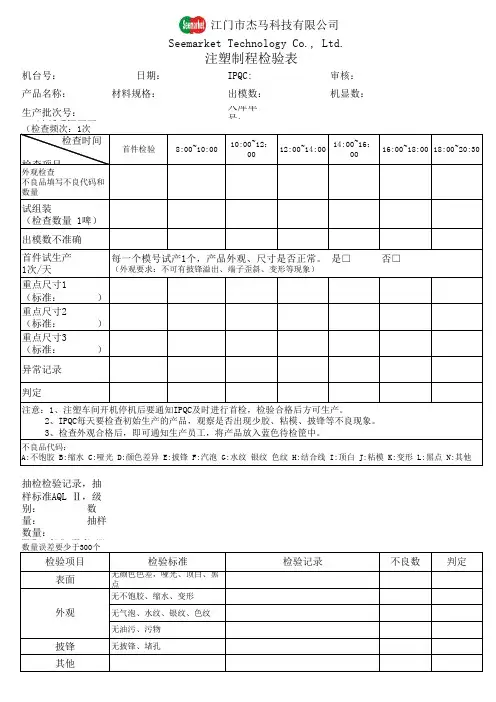

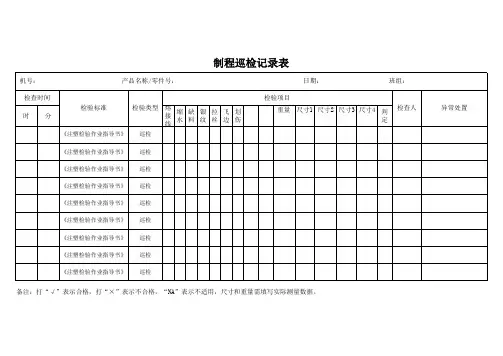

□白班□夜班客戶產品材質OK NG 8:00-9:009:00-10:0010:00-11:0011:00-12:0012:00-13:0013:00-14:0014:00-15:0015:00-16:0016:00-17:0017:00-18:0018:00-19:0019:00-20:00不良缺陷A、氣紋(氣痕)B、氣花(料花)C、批鋒(披傷)D、縮水E、拉白(拉傷)F、模花(模光)G、模傷H、多膠I、缺料J、氣泡K、斷針L、結合線(夾水紋)M、黑點(雜色)N、毛邊(毛屑未乾淨)O、頂白(頂凸)P、油污Q、起皮(起泡)R、色差 S、粘模 T、其他備註:1、檢查指引:﹤1﹥目視30CM檢查膠件外觀是否存在不良,並參考樣板程度。

﹤2﹥目視30CM與樣品核對各扣位、柱位、頂針位、斜頂位等部位,是否出現扣位變形,柱斜、柱孔偏、頂針位與斜頂位深淺不一致。

﹤3﹥尺寸按圖紙或樣品量測,超出公差NG。

﹤4﹥快速打螺絲測試,螺絲柱滑牙、裂、發白等NG2、巡檢頻率:外觀3pcs/1H,尺寸1pcs/1H,功能1pcs/1H,單重1pcs/4H。

3、注意事項:<1>IPQC選擇缺陷項將代號寫入被檢查內容,並記錄不良數。

<2>有生產異常時,需馬上停止生產並填寫《制程異常報告》。

<3>交接班時需將當班生產的品質問題及注意事項交接給下一班,並記錄在交接本上。

實測尺寸不良數量判定異常處理備註巡檢時段抽檢數量(pcs)單重外觀功能實配標準尺寸(帶公差)產品顏色原料批號模具編號注塑IPQC制程巡檢報表機台/工序:巡檢日期:年月日產品名稱訂單號訂單數量。