霍尔传感器直线电机位置检测

- 格式:doc

- 大小:1.15 MB

- 文档页数:16

简述霍尔式转速传感器的检测方法

霍尔式转速传感器是一种常用的转速传感器,通过检测霍尔效应

来实现对转速的测量。

以下是霍尔式转速传感器的检测方法:

1. 校准:霍尔式转速传感器需要经过校准才能准确测量转速。

校准方法一般为将传感器固定在一个已知转速的电机上,观察传感器输

出的脉冲数或电压值是否与电机转速相匹配,如果不匹配则需要进行

校准。

2. 测量输出电压:霍尔式转速传感器通常输出一个霍尔电压,这

个电压与电机转速成正比。

可以通过测量输出电压来估算电机转速。

3. 测量输出脉冲数:霍尔式转速传感器也输出一个脉冲数,这个

脉冲数与电机转速成反比。

可以通过测量输出脉冲数来估算电机转速。

4. 使用比较器:可以使用比较器来比较传感器输出脉冲数和电

机转速,从而估算电机转速。

需要注意的是,霍尔式转速传感器的输出精度受到霍尔元件本身

的影响,同时也受到机械损耗和电流误差等因素的影响,因此需要进

行校准和不断优化,以提高测量精度和稳定性。

电流检测部分本控制系统中永磁直线电机的两相电枢电流通过霍尔电流传感器得到,另外一相电流通过计算得到。

电流传感器采用LEM公司生产的LTSR-6-NP型电流传感器,该产品具有高精度,高线性度,高响应速度,高频率带宽,高电流过载能力,低温漂,低接入损耗,以及对外部信号的高抗干扰能力,非常适合在永磁电机伺服系统中使用。

根据选择不同的引脚接法,该产品可以提供三种不同的额定采样电流值,分别为2A、3A和6A电流有效值,对应的最大采样电流值分别为6.4A,9.6A和19.2A。

由于该传感器输出电压范围为0.5~4.5V,而TMS320LF240DSP的AD输入信号只能在0V—+3.3V之间,所以需要将传感器的输出电压经过运放电路处理后,再输入DSP 的AD口,具体电路如图4—10所示.一种低成本的线性霍尔位置检测方法在永磁直线电机伺服控制系统中,无论采用何种控制方式,都需要准确检测出电机动子位置。

可以说,位置检测部分是伺服控制系统中非常关键的组成部分,直接影响着电机控制精度和系统运行性能。

目前,在直线运动控制系统中,最常见的位置检测方法是采用直线光栅,但是光栅的成本很高,对安装要求也很高;也有增加额外机械结构,将直线运动转变成旋转运动,然后用旋转编码器进行位置检测的方法,显然该方法在成本和精度上都存在缺点;还有采用无位置检测的方法,但是目前所有无位置检测方法的在电机低速段效果都不是很理想,而直线电机恰恰需要频繁的起动和停止,采用无位置检测方法获得理想的效果难度较大,尚未有实用的解决方案提出。

因此,本节将介绍一种低成本的利用线性霍尔元件对永磁直线电机进行位置检测的方法。

§4.6.1线性霍尔位置检测方法的基本原理线性霍尔元件可以用来检测磁通密度,在一定磁场强度范围内,其输出电压与被检磁场磁通密度成线性关系.永磁直线同步电机气隙磁场为正弦分布,因此很容易通过检测气隙磁场磁通密度的方法来确定电机动子的位置。

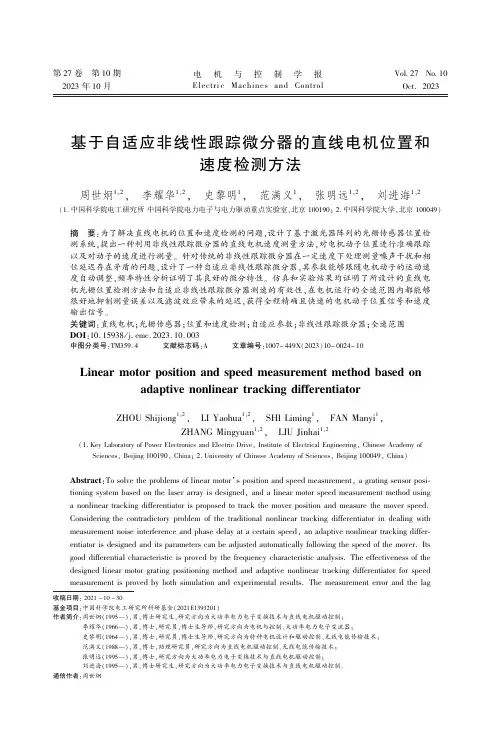

第27卷㊀第10期2023年10月㊀电㊀机㊀与㊀控㊀制㊀学㊀报Electri c ㊀Machines ㊀and ㊀Control㊀Vol.27No.10Oct.2023㊀㊀㊀㊀㊀㊀基于自适应非线性跟踪微分器的直线电机位置和速度检测方法周世炯1,2,㊀李耀华1,2,㊀史黎明1,㊀范满义1,㊀张明远1,2,㊀刘进海1,2(1.中国科学院电工研究所中国科学院电力电子与电力驱动重点实验室,北京100190;2.中国科学院大学,北京100049)摘㊀要:为了解决直线电机的位置和速度检测的问题,设计了基于激光器阵列的光栅传感器位置检测系统,提出一种利用非线性跟踪微分器的直线电机速度测量方法,对电机动子位置进行准确跟踪以及对动子的速度进行测量㊂针对传统的非线性跟踪微分器在一定速度下处理测量噪声干扰和相位延迟存在矛盾的问题,设计了一种自适应非线性跟踪微分器,其参数能够跟随电机动子的运动速度自动调整,频率特性分析证明了其良好的微分特性㊂仿真和实验结果均证明了所设计的直线电机光栅位置检测方法和自适应非线性跟踪微分器测速的有效性,在电机运行的全速范围内都能够很好地抑制测量误差以及滤波效应带来的延迟,获得全程精确且快速的电机动子位置信号和速度输出信号㊂关键词:直线电机;光栅传感器;位置和速度检测;自适应参数;非线性跟踪微分器;全速范围DOI :10.15938/j.emc.2023.10.003中图分类号:TM359.4文献标志码:A文章编号:1007-449X(2023)10-0024-10㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀收稿日期:2021-10-30基金项目:中国科学院电工研究所科研基金(2021E1393201)作者简介:周世炯(1995 ),男,博士研究生,研究方向为大功率电力电子变换技术与直线电机驱动控制;李耀华(1966 ),男,博士,研究员,博士生导师,研究方向为电机与控制㊁大功率电力电子变流器;史黎明(1964 ),男,博士,研究员,博士生导师,研究方向为特种电机设计和驱动控制㊁无线电能传输技术;范满义(1988 ),男,博士,助理研究员,研究方向为直线电机驱动控制㊁无线电能传输技术;张明远(1995 ),男,博士,研究方向为大功率电力电子变换技术与直线电机驱动控制;刘进海(1995 ),男,博士研究生,研究方向为大功率电力电子变换技术与直线电机驱动控制㊂通信作者:周世炯Linear motor position and speed measurement method based onadaptive nonlinear tracking differentiatorZHOU Shijiong 1,2,㊀LI Yaohua 1,2,㊀SHI Liming 1,㊀FAN Manyi 1,㊀ZHANG Mingyuan 1,2,㊀LIU Jinhai 1,2(1.Key Laboratory of Power Electronics and Electric Drive,Institute of Electrical Engineering,Chinese Academy ofSciences,Beijing 100190,China;2.University of Chinese Academy of Sciences,Beijing 100049,China)Abstract :To solve the problems of linear motor s position and speed measurement,a grating sensor posi-tioning system based on the laser array is designed,and a linear motor speed measurement method using a nonlinear tracking differentiator is proposed to track the mover position and measure the mover speed.Considering the contradictory problem of the traditional nonlinear tracking differentiator in dealing with measurement noise interference and phase delay at a certain speed,an adaptive nonlinear tracking differ-entiator is designed and its parameters can be adjusted automatically following the speed of the mover.Its good differential characteristic is proved by the frequency characteristic analysis.The effectiveness of the designed linear motor grating positioning method and adaptive nonlinear tracking differentiator for speedmeasurement is proved by both simulation and experimental results.The measurement error and the lagproblem caused by the filtering effect are well suppressed in the full speed range,and the accurate and fast mover position and speed output signals throughout the entire process are obtained. Keywords:linear motor;grating sensor;position and speed measurement;adaptive parameters;nonlin-ear tracking differentiator;full speed range0㊀引㊀言直线电机具有传动机构简单㊁运行效率高㊁动态响应快等优点㊂直线电机在很多场合已经得到了应用,如高速直线电机电磁驱动系统㊁磁悬浮列车㊁直线电机电梯以及工业运用的各种机械传送设备等㊂直线电机的速度闭环是实现电机高精度闭环控制的重要一环,特别是在速度较高㊁运行距离较远的场合,需要精准的直线电机位置和速度检测系统来满足位置和速度控制所需要求㊂随着直线电机的广泛应用,直线电机的位置和速度检测技术在不断发展㊂文献[1]采用相位差光栅涡流传感器进行位置的跟踪,文中提出一种特定的组合码,采用单轨编码定位方法实现光栅涡流传感器线圈的粗定位,但是这种方法只是进行电机位置的粗跟踪,在很多精度要求高的场合不适用㊂文献[2-3]利用图尔克公司的电感式接近开关构成传感器阵列,根据直线感应电机次级感应板运动过程中与传感器的电涡流效应来生成直线感应电机的位置信号,这种方法虽然能够适应十分苛刻的工况,但是测量的精度不高㊂霍尔传感器是一种磁场传感器,检测准确度依赖于霍尔元件离磁场的距离,如果距离太近易受直线电机漏磁场干扰,尤其是在高速电磁驱动强磁场㊁大电流的工况下,位置检测精度并不高[4]㊂文献[5-6]利用了磁栅式的速度传感器,也有一定的抗振和抗干扰能力,且结构较为简单,但是无法适应动子高速运动带来的横向振动,同时这种传感器的磁头容易退磁,因此使用寿命不长㊂文献[7]研究表明激光位移传感器的位置检测精度受测量距离的限制,距离过长导致检测精度下降㊂由于其位置测量信号是连续的,易受周遭环境的影响而存在噪声,会被微分作用放大,淹没速度测量信息㊂文献[8-9]在电机动子上安装高速摄像机,随着动子运动扫描刻在定子两侧的非周期正弦条纹图像,利用特定的算法将二维图像转化成简单的一维信号处理,快速㊁高精度地解码出速度与位置,同样这种方法也不适合高速运动的直线电机带来的抖振㊂而基于直线光栅传感器的位置检测方法简单有效,成本低,不受长行程㊁强磁场限制,测量精确度较高[10],特别适用于长定子直线电机㊂但是在高速大推力的电磁驱动工况下,光栅传感器的机械强度受到考验,且所用激光的光斑大小会限制光栅的栅格宽度[11],光栅格的设计往往相对于精密伺服系统设计的要宽,因此不能单纯的从减小光栅的栅格宽度来提高位置检测的精度,有必要从检测位置和速度的算法上着手㊂速度信号常由对位置信号的微分获得,普通的微分处理主要是采用差分方法,极易因为测量误差而对噪声进行放大作用,获得的速度信号误差大而无法采用㊂针对这个问题,韩京清等[12]提出跟踪微分器(tracking differentiator,TD),不直接对输入信号进行微分运算,而是先对给定输入信号进行跟踪,随后对跟踪信号处理并输出微分信号,这样可以有效抑制微分的噪声放大效应㊂文献[13]又在此基础上根据最优控制原理设计了基于离散最速控制函数的非线性跟踪微分器(nonlinear tracking differentia-tor,NL-TD),进一步抑制了测量噪声,且有效降低了信号延迟,使得跟踪信号总能在有效的最短步长内跟上给定信号㊂但是,根据文献[14]发现,传统控制参数固定的NL-TD输出信号的精确性会因为输入信号的变化速度而发生改变:速度较低时,会有较大的测量误差,延迟较小;随着速度升高,误差减小,但输出信号延迟越来越明显㊂因此,低速时需要提高微分器的滤波因子来改善,但很可能会造成输出信号延迟;高速时需要提高速度因子加快信号跟踪,但很可能会造成测量误差增大㊂因此,这种微分器在同时处理测量误差和输出延迟问题上存在矛盾,想要在被测目标运动的全过程都能够较为准确快速地测量比较困难㊂目前解决的方法主要分为两大类,第一类主要是从NL-TD的可调控制参数着手,如文献[15]提出通过获得输入输出信号差值构造自适应函数控制速度因子,随着被测目标速度增大而增大,使得微分器的跟踪速度能够满足要求,但是未考虑滤波作用,易受噪声影响㊂文献[16]提出速度因子和滤波因子都能跟随输入信号的变化速率自适应调整的改进型52第10期周世炯等:基于自适应非线性跟踪微分器的直线电机位置和速度检测方法微分器,很好地解决了上述矛盾,但是由于其用到了复杂的统计学函数而不利于实现㊂第二类则是从NL-TD本身的控制函数着手,文献[17]利用二阶连续系统最速控制设计中的综合函数,提出一种新型快速离散非线性跟踪微分器,经分析表明,这种跟踪微分器在良好跟踪输入信号的前提下,可较好地滤除噪声提取微分信号,且相位延迟小㊂文献[18-19]重新设计了一种基于边界特征线且特征点可变的二阶离散非线性跟踪微分器,并且运用在磁悬浮列车的位置和速度检测系统当中㊂文献[20]采用反双曲正弦函数离散化得到二阶微分器,严格证明了所设计的微分器具有良好的跟踪性能,但仅仅局限于仿真阶段㊂此外,第二类方法采用更为复杂的控制函数设计跟踪微分器,因此实用性不强㊂本文采用第一类方法,设计了自适应非线性跟踪微分器(adaptive nonlinear tracking differentiator,ANL-TD),采用相对简单的自适应控制函数,拟合速度因子和滤波因子的变化规律,并将其应用于长定子直线电机的位置和速度检测系统中㊂本文利用基于激光器阵列的光栅传感器位置和速度检测系统具有精度高㊁检测速度快㊁设计相对简单经济且不受电磁干扰的优点,经过仿真和实验证明,在电机加速㊁匀速和减速的全过程中,与传统的NL-TD相比,本文提出的ANL-TD都能很好地对直线电机的动子进行位置和速度的检测,测量误差小且延迟低㊂1㊀光栅传感器位置速度检测系统图1给出了利用基于激光器阵列的光栅传感器进行位置和速度检测的系统㊂由于定子长度较长,供电和控制系统都固定在地面上,将激光器阵列安装于定子上,光栅条安装于动子上,这种简单的传感器形式能较为方便地重构出电机动子的位移,并作为跟踪微分器的信号输入,随后跟踪微分器经计算输出动子更平滑的位置跟踪信号和速度测量信号,作为电机控制的反馈信号输入㊂光栅条安装在动子板上(图1中简化了动子,以光栅条代替),激光收发器阵列安装在定子上,如图1中所示的灰色部分㊂光栅条分为白色透光区域和黑色不透光区域(宽度等长,均设为D),当动子产生位移时,光栅条就会遮挡或者不遮挡激光,对应的每对激光收发器会得到一系列高低电平的变化,经信号处理模块产生对应的脉冲序列㊂计数模块能够对每列脉冲进行计数(跳变沿计数得到的脉冲数设为N),累加(ND得到动子的位移粗信号)并经过线性插值得到位移输入信号(如图2所示),通过下文设计的非线性跟踪微分器跟踪输出得到电机动子平滑的位置信号和速度信号㊂最后,根据具体情况在不同时刻都选通输出某一对激光器得到的电机动子位置和速度信号作为最终信号输出㊂图1㊀光栅传感器位置和速度的检测系统结构Fig.1㊀Structure of the grating sensor speed and posi-tion measurementsystem图2㊀位置线性插值Fig.2㊀Position linear interpolation图2中:X1为光栅传感器位置和速度的检测系统重构出的位置(X1=ND);X2为对X1进行插值得到的位置信号,X2作为跟踪微分器的位移输入信号㊂如果直接采用光栅传感器输出的位置X1作为电机控制的位置反馈信号输入,如图2所示带有明显的阶梯形状会对控制系统造成额外的影响㊂2㊀自适应非线性跟踪微分器2.1㊀非线性跟踪微分器原理根据文献[21],经典的微分作用通过下式实现:y=s Ts+1u=1T(1-1Ts+1)u㊂(1)式中:u为输入信号;T为惯性环节的时间常数,若T 越小,则使微分信号y(t)越接近u㊃(t)㊂但是当输入信号中混入噪声时,y(t)中会存在与T成反比的62电㊀机㊀与㊀控㊀制㊀学㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第27卷㊀噪声放大信号,不利于对电机动子速度的测量㊂为了解决微分放大噪声的影响,文中还提出通过减少积分的步长来抑制噪声的方法,但是需要较长的调节时间进入稳态㊂为了加快进入稳态的时间,出现了跟踪微分器的概念[22],跟踪微分器是对经典微分器的高阶扩展㊂跟踪微分器一方面能够利用其中的惯性环节来跟踪输入信号,另一方面能够通过求解微分方程来输出微分信号㊂但是,这种跟踪微分器跟踪信号的能力依然有限㊂为了使微分器能够快速地跟踪输入信号,文献[23]将最优快速控制综合函数代入二阶积分串联型系统并且经过离散化得到非线性跟踪微分器㊂当跟踪点远离目标点时,非线性结构的控制函数能够使其以幂级数的曲线轨迹快速逼近,而当跟踪点靠近目标点时,它又能以一次函数的轨迹以较低的速度缓慢接近目标,因此,相比于传统的跟踪微分器,NL-TD 的跟踪信号能力和抑制噪声的效果都比较好,即NL-TD 的效率要高于传统的跟踪微分器[24]㊂NL-TD 的表达式为:x ㊃1=x 2;x ㊃2=u ,|u |ɤr ㊂}(2)式中:u 为控制输入的函数;r 为常数㊂而实际中应用更多的是NL-TD 的离散形式,表达式为:x 1(k +1)=x 1(k )+Tx 2(k );x 2(k +1)=x 2(k )+T fhan(x 1(k )-u (k ),x 2(k ),r ,h )㊂üþýïïï(3)d =rh ;d 0=hd ;y =x 1-u +hx 2;a 0=d 2+8r |y |;a =x 2+y h ,|y |ɤd 0;x 2+0.5(a 0-d )sgn(y ),|y |>d 0㊂{fhan =-r sgn(a ),|a |>d ;-r a d,|a |ɤd ㊂{üþýïïïïïïïïïïïïïï(4)式中:u (k )为位置输入信号;x 1(k )为对u (k )的跟踪信号;x 2(k )为对x 1(k )的微分信号,当x 1(k )能够快速跟踪u (k )时,x 2(k )便可以作为u (k )的近似微分,最后输出信号x 1(k )作为系统的位置信号,输出信号x 2(k )作为系统的速度信号;T 为微分器离散化步长;r 为速度因子,增大r 可以更快地跟踪输入信号;h 为滤波因子,增大h 可以更好地滤除噪声;fhan(x 1,x 2,r ,h )为离散最优快速控制综合函数[25]㊂由式(3)和式(4)可以看出,NL-TD 只需调节速度因子r 和滤波因子h 两个参数,调节简单㊂2.2㊀自适应设计当采用一组固定的速度因子r 和滤波因子h 参数时,在测量目标的移动速度较低时,NL-TD 输出的速度微分信号x 2(k )误差较大,位置跟踪信号x 1(k )的滞后相对较小;随着目标移动速度的不断增大,速度微分信号x 2(k )的误差越来越小,而位置跟踪信号x 1(k )的滞后越来越明显[14,16]㊂为了解决NL-TD 存在的问题,需要根据输入信号的情况实时调整速度因子r 和滤波因子h 的值㊂因此提出自适应非线性跟踪微分器,使非线性跟踪微分器的两个可调参数r 和h 跟随测量目标运动速度而改变,即r =r (v )和h =h (v ),其中r (v )跟随目标移动速度v 成正比变化,h (v )跟随目标移动速度v 成反比变化㊂根据以上分析,被测目标速度较低时速度因子取较小值,滤波因子取较大值;速度升高时,速度因子能够快速增大以便能够快速跟踪输入信号,并且速度较低时较大的滤波因子能够减小噪声㊂如此,ANL-TD 在高㊁低速时都可以输出高精度㊁低延时的跟踪信号x 1(k )和微分信号x 2(k )㊂文献[14]根据统计学的原理提出自适应律,函数结构显得复杂,为了简化系统运算,节省硬件逻辑资源,本文重新提出可调参数的自适应规律,表达式为:α(x )=arctan(xγ1);β(x )=e -(x γ2)2㊂üþýïïï(5)式中:α(x )随x 的增大而快速增大;β(x )随x 的增大快速减小;γ1和γ2为可调参数,调整他们的大小可以改变α(x )和β(x )的变化速率㊂α(x )由简单的反正切函数所得,β(x )由标准正态分布简化而得㊂利用α(x )和β(x )拟合速度因子r 和滤波因子h 的变化㊂经设计,自适应非线性跟踪微分器的形式变为:x 1(k +1)=x 1(k )+Tx 2(k );x 2(k +1)=x 2(k )+T fhan(x 1(k )-u (k ),x 2(k ),r (x 2),h (x 2))㊂üþýïïï(6)72第10期周世炯等:基于自适应非线性跟踪微分器的直线电机位置和速度检测方法其中:r =α(x 2,γ1)=A arctan(x 2γ1)+B ;h =β(x 2,γ2)=1γ2e -12(x 2γ2)2㊂üþýïïïï式(6)中A 和B 分别为速度因子r 的变化范围和初始值㊂根据系统实际要求的输入信号的带宽,调节γ1和γ2的大小,使ANL-TD 获得全程精确且快速的输出信号㊂2.3㊀频率特性ANL-TD 的跟踪信号和抑制噪声的能力能够通过系统的开环频率特性反映,由于是非线性的环节,无法常规获取伯德图,本文采用扫频法[26]㊂假设正弦输入信号为y =A sin(ωt +Φ),在输入信号的某一个周期内选取对应的输出信号的最大值A (ω)和其对应的时间t ,计算获得输出信号的幅值和相位㊂这样,通过改变频率便可以得到输出信号的一系列不同的幅值和相位,得到输出信号近似的幅频㊁相频信号[26]㊂ANL-TD 的频域特性已用MATLAB 绘制而出,如图3所示㊂图3㊀ANL-TD 伯德图Fig.3㊀ANL-TD Bode diagram图3中,保持γ1的值不变,改变γ2的值分别得到ANL-TD1㊁ANL-TD2㊁ANL-TD3的曲线㊂代表常规微分作用s 的幅频和相频曲线也在图中给出作为参考㊂对于正弦输入信号,改变γ1的值只决定跟踪信号能否跟上输入信号变化,对ANL-TD 输出信号的频率响应没有影响㊂从幅频曲线可以看出,幅频特性近似于一条折线,在高频处的最高点(称为转折频率)出现转折,所以该跟踪微分器可以有效地滤除高频噪声㊂从相频曲线可以看出,在转折频率之前一段区间内几乎保持超前90ʎ的相角,且在转折频率之后快速降低至-90ʎ,所以该跟踪微分器在一定范围内具有良好的微分作用㊂因此,ANL-TD 的频率特性类似于二阶带通滤波器㊂对比常微分s 的频率特性曲线,ANL-TD 在一定的频带范围内能够表现出良好的近似微分的作用,并且能够有效地抑制高频噪声㊂除此之外,ANL-TD1㊁ANL-TD2㊁ANL-TD3对应的参数γ2满足条件:γ21<γ22<γ32㊂可以发现,增大γ2的值可以增加通频带的范围㊂3㊀仿真结果分析为了验证新设计的ANL-TD(见式(6))的效果,本文取动子的参考速度V ref (m /s)㊂首先动子速度由0以50m /s 2的加速度匀加速至100m /s,随后匀速运行1s,然后又以50m /s 2的加速度匀减速至0,如图4所示㊂图4㊀动子运动参考速度Fig.4㊀Reference speed of mover图5为基于跟踪微分器位置和速度检测方法的结构框图㊂由图可知,输入速度参考信号V ref 经过积分得到位置输入信号X 1,模拟光栅传感器每1e -4s更新一次数据得到离散位置信号,并以5e -9s 的周期线性插值之后输出位置信号X 2㊂图5㊀跟踪微分器的位置和速度检测方法结构框图Fig.5㊀Block diagram of the position and speed detec-tion method of the tracking differentiator82电㊀机㊀与㊀控㊀制㊀学㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第27卷㊀X 2作为跟踪微分器ANL-TD 的输入,利用传统跟踪微分器得到低质量的微分速度信号,经过自适应控制函数得到随速度输入信号变化的速度因子和滤波因子,从而有效地调节ANL-TD(式(6)所示),在目标物体高㊁低速运动时都可以保持比传统的NL-TD 更加精确的输出信号㊂X 2经傅里叶分析如图6所示㊂图6㊀输入位置信号傅里叶分析Fig.6㊀Fourier analysis of input position signal根据图6,该输入位置信号频谱的主要成分大致集中在2Hz 以内,通过上节对跟踪微分器的频率特性分析,可以选择合适的参数来使得ANL-TD 对该输入信号具有良好的微分作用,这里γ1和γ2分别取10和110较为合适㊂根据式(6),经过调试取A =1e 6,B =2e 6,T =1e -4s,由ANL-TD 得到的位置跟踪信号及速度输出信号,相比于传统的NL-TD 更加精确㊂位置㊁速度㊁自适应控制函数r =α(x 2,γ1),h =β(x 2,γ2)跟随时间变化的Simulink 仿真波形如图7~图9所示㊂加速度阶段,动子位置和速度经过放大后的波形也分别在图7和图8中给出㊂图7和图8中,X ref (X ref =X 2)和V ref 分别为电机动子位置和速度的参考信号㊂图9中,速度因子随着动子的运动速度呈正比变化,滤波因子呈反比变化㊂调节γ1和γ2可以改变r 和h 的变化速率和轨迹㊂图7㊀位置及加速段放大结果Fig.7㊀Position and acceleration section zoom insimulation图8㊀速度及加速段放大结果Fig.8㊀Speed and acceleration section zoom in simulation在电机动子的初始运动状态下,ANL-TD 首先选择合适的速度因子r 和滤波因子h 初始值,寻找合适的参数γ1和γ2来得到合适的r 和h 的变化规92第10期周世炯等:基于自适应非线性跟踪微分器的直线电机位置和速度检测方法律㊂根据前文的分析,随着电机动子的运动速度增大,测量的位置和速度信号的滞后越来越明显,滤波因子较小可以适当牺牲微分器的降噪性,速度因子快速增大使微分器跟上输入信号,如图7所示,位置信号滞后随着速度升高而增大,但是ANL-TD 的滞后明显小于NL-TD;当被测物运动速度较低时,速度因子较小可以适当牺牲跟踪的快速性,而较大的滤波因子能够滤除一些低速段的测量噪声,如图8所示,虽然初始速度较低时误差较大,但是ANL-TD 的误差明显小于NL-TD㊂所以,由图7~图9可以看出,本文设计的ANL-TD 在速度全程可以获得比NL-TD 质量更好的测量信号㊂图9㊀自适应控制函数仿真结果Fig.9㊀Simulation results of adaptive control functions另外,为了更加直观地验证ANL-TD 的效果,将图7中的ANL-TD 和NL-TD 的位置跟踪信号分别与位置参考信号X ref (X ref =X 2)作比较,得到位置误差信号ΔX 1和ΔX 2;将图8中ANL-TD 和NL-TD 的速度检测信号分别与速度参考信号V ref 比较,得到速度误差信号ΔV 1和ΔV 2,如图10所示㊂图10㊀位置和速度误差仿真结果Fig.10㊀Simulation results of position and speed error由图10可知,NL-TD 存在输出滞后输入信号随着速度增大越来越明显的问题,而ANL-TD 能够明显改善这个问题,它的位置滞后更小,位置跟踪误差在稳速时比NL-TD 减小了0.68m,位置跟踪精度提高了大约70%;速度误差主要集中在低速区域,且相比NL-TD,ANL-TD 在整个运行过程的速度测量误差都较小,它的速度误差比NL-TD 减小了0.2m /s,速度检测精度提高了大约30%㊂进一步证明,相比于传统的NL-TD,ANL-TD 能够在全程获得更加准确的位置信号和速度信号,这也与理论分析的结果一致㊂4㊀实验验证为了进一步验证本文提出ANL-TD 的有效性,采用基于RT-LabOP5607的半实物平台进行验证㊂实验机器主要包含CPU 板卡和Xilinx Virtex7的FP-GA 板卡(如图11所示)㊂在FPGA 板卡中搭建基于激光器阵列的光栅传感器位置和速度检测系统,CPU 控制系统中建立ANL-TD 和NL-TD 算法,跟踪微分器离散化步长为500ns㊂根据表1给出的光栅传感器参数以及图1的系统设计算法,具体流程为:上位机根据速度参考信号03电㊀机㊀与㊀控㊀制㊀学㊀报㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第27卷㊀V ref 生成位置参考信号下发给FPGA,FPGA 中的传感器模型产生位置检测信号,以500ns 的周期线性插值后,进入CPU 中的传统NL-TD 和ANL-TD 进行计算得到位置跟踪信号和速度检测信号,最后两者反馈回上位机,分别与速度和位置的参考信号进行比较,跟踪微分器相关的控制参数设计同Simulink 仿真㊂图11㊀基于RT-Lab OP5607的实验平台Fig.11㊀Experiment platform based on the RT-LabOP5607表1㊀光栅传感器参数Table 1㊀Parameters of grating sensor㊀㊀参数数值光栅条长度l /mm 4200栅格宽度D /mm 10激光器间距L /mm1707输出全程的位置和速度波形如图12所示㊂匀速段(高速段)的局部放大图如图13所示㊂低速时位置和速度的波形图如图14所示㊂由图12和图13可知,从3.5~5.5s 处,随着动子运动速度的增大,NL-TD 所测得速度和位置信号滞后越来越明显,最终在最高速处导致速度测量信号误差太大(如5.5~6.5s 处),因而微分放大噪声的作用被进一步放大,最终导致高速下误差也增大㊂然而ANL-TD 全程输出的位置信号和速度信号滞后较小且速度信号更加精确,相较于传统的NL-TD 都有明显的提升,尤其在高速段时与参考信号几乎吻合,这说明ANL-TD 通过参数自适应调整克服了传统跟踪微分器在高速段延迟大的缺点㊂图12㊀位置和速度实验波形Fig.12㊀Position and speed experimentwaveform图13㊀位置和速度高速段放大图Fig.13㊀Enlarged view of position and velocity in thehigh-speed section13第10期周世炯等:基于自适应非线性跟踪微分器的直线电机位置和速度检测方法。

霍尔传感器测量方法1. 霍尔传感器简介霍尔传感器是一种测量磁场强度的电子设备,通常用于测量物体的位移、速度和位置等物理量。

该传感器利用霍尔效应,在磁场中沿器件通电方向的正交方向上产生电位差,从而实现对磁场的测量。

2. 霍尔传感器类型目前市面上常见的霍尔传感器主要有线性霍尔传感器和角度霍尔传感器两种类型。

线性霍尔传感器通常用于测量物体的位移和速度等,而角度霍尔传感器则适用于测量物体的角度位置信息。

3. 霍尔传感器测量原理霍尔传感器的测量原理主要基于霍尔效应。

当将一个导电物品(如铜线)放在磁场中时,这个物体沿磁场方向在两端会出现电场差(电势差),这种现象称为霍尔效应。

引入实验条件后简单来讲就是:将霍尔元件(霍尔晶体管)放置于磁场中,由于磁场的作用,霍尔元件会在一个方向上堆积电荷,产生一定的电势差。

这个电势差与磁场强度成正比,可以通过测量电势差的大小来得到磁场强度的值。

4. 霍尔传感器测量方法在使用霍尔传感器时,需要通过接线将传感器与测量仪器相连。

此外,还需要将传感器放置在被测物体的表面或近距离接近被测物体。

当磁场作用于传感器时,传感器将会产生一个电势差信号。

使用测量仪器来测量这个信号的大小,就可以得到磁场强度的数值。

根据不同的应用需求,可以使用不同的测量仪器来进行精度更高的测量。

5. 霍尔传感器的优势霍尔传感器具有很高的灵敏度和线性度,能够快速响应磁场信号,同时也具有很好的可靠性和稳定性。

此外,霍尔传感器不受温度和湿度等环境因素的影响,因此在不同环境下都能够获得较好的测量精度。

同时,霍尔传感器还具有很小的体积和重量,适用于小型化、轻量化的应用领域。

6. 霍尔传感器的应用领域目前,霍尔传感器已经被广泛应用于汽车、机械制造、电子、医疗、环保等多个领域。

在汽车领域,霍尔传感器可用于测量车速、发动机转速、车辆加速度和制动效果等信息;在机械领域,霍尔传感器可用于测量机械部件的运动状态和位置信息;在电子领域,霍尔传感器可用于测量电流、电压等电学量;在医疗领域,霍尔传感器可用于监测心率和血压等生物信息;在环保领域,霍尔传感器可用于监测水质和空气质量等环境信息。

电动自行车控制器是电动自行车的核心部件之一,它负责控制电动自行车的电动系统,包括电机的运转、速度的调节、动力输出等功能。

而霍尔传感器则是控制器中的重要部件,它可以检测电机转子的位置和转速,从而实现对电机的精准控制。

在整个电动自行车系统中,霍尔传感器的工作稳定性和准确性对电动自行车的性能有着至关重要的影响。

为了保证电动自行车控制器中的霍尔传感器工作正常,需要对其进行定期的检查和维护。

下面将介绍几种常用的电动自行车控制器霍尔检测方法。

1. 直接测量法直接测量法是最常见的一种霍尔传感器检测方法。

通过使用万用表或示波器等仪器,可以直接测量霍尔传感器输出的信号。

在进行测量时,需要将仪器的探头与霍尔传感器的输出引脚相连接,然后通过仪器显示的数值来判断霍尔传感器的工作状态。

这种方法操作简单,成本较低,适用于一般的霍尔传感器检测。

2. 示波器法示波器法是一种高精度的霍尔传感器检测方法。

通过使用示波器可以清晰地观察霍尔传感器输出的信号波形,从而准确判断霍尔传感器的工作状态。

在进行检测时,需要将示波器的探头与霍尔传感器的输出引脚相连接,然后调节示波器的设置,观察霍尔传感器输出信号的波形。

通过分析波形的周期、频率、占空比等参数,可以判断霍尔传感器的工作状态是否正常。

示波器法需要配合专业仪器操作,对操作人员的技术要求较高,但是可以提供更加准确的检测结果。

3. 比较法比较法是一种通过比较不同霍尔传感器信号的方法来检测霍尔传感器的工作状态。

在进行比较时,可以使用两个相同型号的霍尔传感器,分别连接到控制器中,并通过仪器对比两个霍尔传感器输出的信号波形。

通过比较两个霍尔传感器的输出信号,可以判断它们是否存在异常,从而确定霍尔传感器的工作状态。

4. 综合检测法综合检测法是一种结合多种方法进行综合检测的霍尔传感器检测方法。

通过综合利用直接测量法、示波器法、比较法等多种检测手段,可以更加准确地判断霍尔传感器的工作状态。

在进行综合检测时,需要根据实际情况灵活选择不同的检测方法,从而得出综合性的检测结果。

霍尔传感器的检测方法霍尔传感器是一种利用霍尔效应测量磁场强度的传感器,广泛应用于工业、汽车、家电等领域。

本文将介绍霍尔传感器的检测方法,包括静态检测和动态检测两种方法。

一、静态检测静态检测是指在无外部干扰的情况下,通过测量霍尔传感器输出电压来确定磁场强度的方法。

这种方法适用于测量恒定磁场或低频磁场。

1. 磁场校准在进行静态检测前,需要对霍尔传感器进行磁场校准,以确保测量结果的准确性。

磁场校准一般分为两步:(1)将霍尔传感器放置在一个稳定的磁场中,例如永磁体或电磁铁,记录输出电压V1。

(2)将霍尔传感器反转180度,再次记录输出电压V2。

根据霍尔效应的原理可知,当磁场方向相反时,霍尔电压也会反向。

因此,通过计算(V1-V2)/2即可得到霍尔传感器的零点电压。

2. 磁场测量在进行磁场测量前,需要将霍尔传感器安装在待测磁场的位置,并将其输出端连接到示波器或数据采集器上。

测量过程中需要注意以下几点:(1)保持磁场的稳定性,避免外部干扰。

(2)避免磁场方向与霍尔传感器的敏感方向垂直,这会导致输出电压较小。

(3)尽量保持霍尔传感器与待测磁场的距离一致,避免距离过远或过近影响测量结果。

(4)根据测量需求选择合适的量程和灵敏度。

二、动态检测动态检测是指在磁场变化过程中,通过测量霍尔传感器输出电压的变化来确定磁场强度的方法。

这种方法适用于测量高频磁场或磁场变化较快的情况。

1. 磁场测量动态检测的测量过程与静态检测类似,但需要注意以下几点:(1)保持磁场的变化速度稳定,避免外部干扰。

(2)根据测量需求选择合适的采样率和滤波方式,以确保测量结果的准确性。

2. 磁场分析测量得到的霍尔传感器输出电压可以通过信号处理和分析来得到磁场的相关信息,例如磁场强度、方向和变化率等。

常用的信号处理和分析方法包括滤波、傅里叶变换和小波变换等。

三、应用案例霍尔传感器的检测方法广泛应用于工业、汽车、家电等领域。

以下是几个应用案例:1. 电机控制在电机控制领域,霍尔传感器可以用来测量电机转子位置和转速等参数,从而实现电机控制和驱动。

电机霍尔传感器检测方法

一、电机霍尔传感器简介

电机霍尔传感器是一种用于检测电机运动状态的传感器,它可以测量电机转速、位置和方向等参数,广泛应用于各种类型的电机控制系统中。

该传感器通过检测磁场变化来实现对电机状态的监测,具有精度高、响应快、可靠性强等优点。

二、电机霍尔传感器检测方法

1. 准备工作

首先需要准备好以下工具和材料:

(1)万用表或示波器;

(2)磁铁;

(3)直流电源;

(4)霍尔传感器。

2. 测试步骤

(1)将直流电源连接至霍尔传感器上,并将万用表或示波器接在输出端口上;

(2)将磁铁靠近霍尔传感器,观察输出信号的变化情况。

当磁铁靠近时,输出信号会发生明显的变化,此时记录下输出信号的数值,并反复测试多次以确保准确性;

(3)移开磁铁后,观察输出信号是否恢复到原始状态。

如果恢复正常,则说明该霍尔传感器工作正常;如果输出信号没有恢复到原始状态,

则说明该霍尔传感器存在故障。

3. 故障排除

如果在测试中发现霍尔传感器存在故障,可以进行以下排除方法:(1)检查连接线路是否正常。

有时候,连接线路接触不良或短路会导致传感器无法正常工作;

(2)更换电源。

如果电源电压过低或过高,也会导致传感器无法正常工作;

(3)更换霍尔传感器。

如果以上两种方法都无法解决问题,则可能需要更换新的霍尔传感器。

三、总结

电机霍尔传感器是电机控制系统中不可缺少的一部分,它的正常工作

对于保证电机运行的稳定性和安全性具有重要意义。

通过以上测试步

骤和故障排除方法,可以有效地检测和解决电机霍尔传感器存在的问题,提高电机控制系统的可靠性和稳定性。

霍尔传感器原理及检测首先是霍尔效应,电流通过霍尔元件时,当磁场垂直于电流方向时,电流会产生电势差。

这种电势差的大小与磁场的强度成正比。

可以由以下公式表示:VH=BIQR其中VH是霍尔电压,B是磁场的磁感应强度,I是通过霍尔元件的电流,Q是霍尔系数,R是霍尔元件的电阻。

接下来是霍尔电平转换,霍尔电位差通常为微弱的电信号,需要经过电平转换后才能适应数字电路的输入。

传统的霍尔元件需要经过多级运算放大器来完成,但是现在的霍尔传感器通常集成了霍尔元件和电平转换的功能。

差分型方法是通过两个相邻的霍尔元件,并将两者的霍尔电势差进行计算。

当有磁场时,它们之间的电压差会随着磁场的变化而变化。

这种方法可以消除一些常见的影响因素,如温度漂移和供电电压变化。

零点型方法是通过霍尔元件和一个基准电压来比较。

当没有磁场时,霍尔电势差与基准电压相等。

当有磁场时,霍尔电势差与基准电压不相等,从而可以检测到磁场的存在。

在实际检测中,需要注意一些因素会对霍尔传感器的性能产生影响。

首先是温度,温度变化会导致霍尔电势差的不稳定。

其次是供电电压,供电电压的变化也会影响霍尔电势差的稳定性。

另外,磁场的方向和强度也会对霍尔传感器的检测结果产生影响。

总结来说,霍尔传感器是一种基于霍尔效应的传感器,能够检测磁场的存在与强度。

它的工作原理包括霍尔效应和霍尔电平转换。

霍尔传感器的检测方法主要有差分型和零点型两种。

霍尔传感器在自动控制、电机驱动等领域有广泛应用。

在实际使用中需要注意温度、供电电压和磁场等因素对其性能的影响。

汽车电子系统霍尔传感器的检测方法研究前言随着汽车功能的不断发展完善,汽车构造中用于检测位置、角度、压力、加速度等参数的传感器起到关键性的作用,为汽车稳定、可靠的运行提供数据支持。

根据传感器的工作原理可以分为霍尔式、光电式和磁脉冲式传感器,其中霍尔传感器体积小、便于安装、输出信号稳定,可以在布满油污、灰尘的恶劣环境下稳定工作,在汽车行业得到了广泛的应用。

在汽车电子系统检修工作中,需要掌握霍尔传感器的检测方法,不断积累相关的工作经验,提升汽车电子系统检修工作的质量与效率。

1 霍尔传感器的工作原理霍尔传感器即利用霍尔效应的磁场传感器,根据霍尔效应实验测定的霍尔系数可对半导体材料的载流子浓度等参数进行判断。

霍尔效应由美国物理学家霍尔提出,霍尔在金属导电性能实验中得出电压、电流、磁场强度的相互关系。

在磁场垂直方向通过电流,磁场中的薄金属基片会受磁场力作用产生电荷偏移,产生霍尔电压形成的电场力与磁场力平衡,电压与电流和磁场强度呈正比关系。

金属基片产生的霍尔电压较小,研究发现半导体、导电流体也具有霍尔效应,且半导体的输出电压高于金属。

利用半导体制作的霍尔元件体积小、对磁场敏感、频率响应宽、使用寿命长,在自动化技术、信息处理、汽车电子等领域得到广泛应用。

霍尔传感器具有精度高、线性度好、测量范围广等优点,在工作温度区内可以对任何波形保持极高的精度,可以测量任意波形的电流和电压,且具备较强的抗外磁场干扰能力。

霍尔传感器的应用范围十分广泛,在航空航天、交通运输、医疗技术、工业生产等诸多领域发挥着重要作用,其中霍尔元件早在20世纪80年代开始应用于汽车发动机控制系统,通常用于曲轴和凸轮轴位置传感器,是一种具有开关作用和霍尔效应的高质量汽车电子部件。

曲轴和凸轮轴位置传感器能够及时采集信息并输出数字信号,计算曲轴和凸轮轴运动位置和旋转速度,提高汽车行驶的安全稳定性。

叶轮式霍尔传感器是霍尔传感器的一种常见形式,将霍尔元件与机械部件结合于一体,形成的霍尔电路可以将毫伏级的微弱电压放大输出为较强的电压信号,利用叶轮叶片切割磁场控制电路,叶轮叶片旋转后输出霍尔电压,根据霍尔电路输出电压的变化判断曲轴、凸轮轴位置。

电动车霍尔的测量方法

嘿,朋友们!今天咱来聊聊电动车霍尔的测量方法。

你可别小瞧这

小小的霍尔,它在电动车里可是有着大作用呢!就好比是电动车的小

指挥家,指挥着车子的运行。

那怎么测量这个小家伙呢?首先啊,咱得把电动车的电机给拆下来,这就像是给它来个“大体检”。

然后找到霍尔的位置,一般就在电机里

面呢。

这时候,咱就可以拿出咱的测量工具啦,就像医生拿出听诊器

一样。

把工具接上霍尔的引脚,就开始测量啦。

你看,这是不是很像给霍

尔做个“身体检查”呀。

如果测量的数据正常,那说明霍尔这家伙身体

倍儿棒,还能继续好好工作;要是数据不正常,那可能就有点小毛病啦,得好好“治疗”一下。

你想想,要是没有正确测量霍尔,就好比医生没把病看准,那可不

行啊!万一车子在路上出了啥问题,那不就麻烦啦。

测量霍尔的时候可得细心点,别马马虎虎的。

就像你做一件很重要

的事情,得全神贯注呀。

仔细观察测量的数据,稍有不对就得找找原因。

这就好像侦探在破案一样,要找到那个“罪魁祸首”。

还有啊,不同型号的霍尔可能测量方法会有点不一样哦,这就跟不

同的人有不同的性格似的。

所以咱得了解清楚咱的电动车用的是哪种

霍尔,然后对症下药。

总之呢,测量电动车霍尔可不是一件简单的事儿,但也不是难到登天。

只要咱有耐心,有细心,就一定能把这个小任务完成得妥妥当当。

这样咱的电动车就能健健康康地在路上跑啦,带着我们到处兜风,多

好呀!所以啊,大家可别小看了这个测量霍尔的过程哦,它可是关系

到咱电动车的“健康”呢!。

基于霍尔传感器的位置检测技术研究第一章:引言随着工业自动化技术的不断发展,对物体位置的精准检测需求越发迫切。

位置检测技术在机器人、物流输送、自动化控制等领域得到广泛应用,而传感器技术作为其中重要的一环,不断地被深入研究和应用。

本文将围绕基于霍尔传感器的位置检测技术展开深入探讨。

第二章:霍尔传感器原理及技术参数2.1 霍尔现象及原理霍尔现象是指在其特定材料中受磁场作用强制运动的电子,在材料内逐渐偏转的过程,由此产生的霍尔电势效应,这一效应被称为霍尔效应。

霍尔传感器正是利用这一现象进行位置检测的。

2.2 霍尔传感器技术参数(1)灵敏度:衡量霍尔传感器对磁场变化的响应程度,其单位为V/T;(2)线性度:衡量霍尔传感器输出电压与磁场变化之间的关系是否呈线性,值越接近1,则线性度越好;(3)分辨率:衡量霍尔传感器能够检测到磁场变化的微小差异的能力,值越小代表分辨率越高;(4)响应时间:衡量传感器在检测到磁场变化后输出电压的反应速度;(5)工作温度范围:衡量传感器能够正常工作的温度范围。

第三章:基于霍尔传感器的位置检测应用案例3.1 电机转速检测将霍尔传感器安装在电机上,可通过检测电机周围的磁场变化来计算电机的转速。

3.2 轨道车辆行驶距离检测在轨道主轴上安装霍尔传感器,并沿着轨道均匀分布,根据磁场变化计算车辆行驶的距离。

3.3 液位检测将霍尔传感器安装在液位传感器中,通过测量磁场变化,可以确定液位高度。

第四章:霍尔传感器位置检测技术的优势与不足4.1 优势(1)抗干扰:霍尔传感器能够在强磁场环境下正常工作,对于其他类型传感器可能失效的情况,霍尔传感器有着抗干扰性能优势;(2)精准度高:由于传感器响应速度快,具有较高的分辨率,可以实现对位置的精准检测;(3)易安装:相对于其他类型传感器装配起来更加简单,不需要特别复杂的装配手段。

4.2 不足(1)价格较高:相对于其他类型传感器,霍尔传感器的价格相对较高;(2)存在温度漂移:在不同温度下,霍尔传感器的灵敏度会发生变化,可能导致系统误差;(3)存在导通准确性不足的情况:为了保证检测工作正常,需要确保传感器使能继电器的导通准确性。

直线电机霍尔传感器工作原理说起直线电机霍尔传感器工作原理,我有一些心得想分享。

你看,咱们生活中有很多东西都是靠感应来工作的。

就像自动感应的水龙头,手一放过去,水就出来了,和直线电机霍尔传感器其实有着相似的地方呢。

那这个直线电机霍尔传感器到底是怎么感应的呢?先得讲讲啥是霍尔效应。

霍尔效应简单来说就是当电流垂直于外磁场通过半导体时,载流子发生偏转,垂直于电流和磁场的方向会产生一个电场,这个电场就叫霍尔电场。

这就好像一群人(载流子)本来沿着一条路(电流方向)走得好好的,突然一阵大风(磁场)把他们吹偏了,于是在旁边就挤出来了一个小道(霍尔电场)。

直线电机霍尔传感器就是利用这个霍尔效应来工作的。

在直线电机里,它就像是一个敏锐的小侦探。

当有变化的磁场靠近的时候,传感器里面的半导体材料就会发生霍尔效应,产生霍尔电压。

这个电压的大小和磁场的强度、方向等有关系。

有意思的是,通过检测这个霍尔电压,就能够知道直线电机里面永磁体的位置啦。

这对于直线电机的控制来说非常重要。

打个比方,就像开车的时候要知道车轮的位置一样。

如果不知道的话,直线电机就可能没办法正常工作,就像车失去了方向。

不过,老实说,我一开始也不明白为啥这个小小的传感器能这么精确地检测磁场信息。

后来查阅资料加上自己琢磨才懂得。

实际应用可多了,像那种高精度的自动化生产设备中的直线电机,像激光切割设备等就是靠它来精确控制电机运动。

说到这里,你可能会问,那要是磁场受到干扰了怎么办?这就是个要注意的点。

周围的一些强磁场源或者导磁材料可能会影响霍尔传感器的工作。

所以在使用的时候得考虑好它的安装位置呀。

这也算是直线电机霍尔传感器原理带来的一种思考延伸吧,关于怎么确保它准确可靠地工作始终是一个值得讨论的问题。

大家有没有遇到和这个原理相关的有趣的事情或者困惑呀?欢迎一起讨论分享。

电机霍尔的检测方法

嘿,朋友们!今天咱来聊聊电机霍尔的检测方法呀!这可真是个超级重要的事儿呢!

电机霍尔就像是电机的小眼睛,能帮我们更好地了解电机的工作状态。

那怎么检测它呢?咱可以用万用表呀!就像医生用听诊器给病人看病一样,万用表就是我们检测电机霍尔的好帮手。

把万用表调到合适的档位,然后去测量霍尔的引脚,看看有没有正常的电压输出。

这不是很神奇吗?

还有啊,我们可以通过观察电机的转动情况来判断霍尔是否正常工作。

如果电机转动不顺畅,或者有卡顿的现象,那是不是就像人走路一瘸一拐的,很可能就是霍尔出问题啦!这就好比一辆汽车,如果发动机出了毛病,那肯定跑不起来呀!

我们还可以用专门的霍尔检测仪器呢!这仪器就像是个高级侦探,能更精确地找出霍尔的问题所在。

把电机接到检测仪器上,它就能快速准确地给出结果。

哇塞,是不是感觉特别厉害!

难道我们就只能用这些方法吗?当然不是啦!还可以结合实际情况去创新检测方法呀!比如说,我们可以在不同的工作环境下测试电机霍尔,看看它的适应能力怎么样。

这就跟人一样,在不同的环境中表现也会不一样呢!

总之呢,检测电机霍尔的方法有很多,我们要根据具体情况选择合适的方法。

就像我们穿衣服一样,要根据天气和场合来选择。

只有这样,我们才能更好地保证电机的正常运行,让它为我们发挥更大的作用。

所以呀,大家可一定要重视电机霍尔的检测哦!。

一招让你学会传感器BLDC电机转子位置检测技巧轻工业中的许多应用需要马达以微处理器为中心的计算机控制运作。

电脑控制已成为现代工业的关键。

传感器BLDC电机转子位置检测技巧是电子马达控制的基础。

在传统电机控制中,电机需要放在一个特定的位置,以达到期望的效果。

这些方法包括角度传感器和光栅等等。

但是这些方法一般都需要额外的硬件,而且价格也比较贵。

传感器BLDC电机转子位置检测技巧则是一种直接从电机读取数据的新方法,可以帮助降低成本。

BLDC电机简介BLDC电机是一种永磁同步电机,它是电机控制器技术的一种高级形式。

它们利用逆电动势波来激励永磁材料所产生的电流,从而产生转矩。

传感器BLDC电机转子位置检测原理传感器BLDC电机转子位置检测技巧基于下列原理:在BLDC电机中,转子的位置决定了逆电动力的大小和方向。

因此,可以利用逆电动力的值来检测转子的位置。

在传感器BLDC电机转子位置检测技巧中,逆电动力是通过电机绕组中的三相电流值来计算的。

这些电流值是经由电机控制器的PWM输出进行调制的。

为了计算逆电动力,必须知道电机绕组的电感和电机的位置。

对于传感器BLDC电机,可以使用一些方法来确定旋转位置。

例如:•霍尔效应传感器•电阻传感器•反向电动势传感器这些传感器都能够有效地检测转子的位置,从而在保证电机运行时能够读取设备的正确数据。

如何检测BLDC电机转子位置检测BLDC电机转子位置可以分为两个步骤:首先,需要确定旋转方向;其次,确定转子的位置。

确定旋转方向BLDC电机通常需要两根输出,分别用于两个驱动器。

这些输出可以控制电机旋转方向。

但是,在没有其他形式的位置传感器支持的情况下,需要使用方法来确定旋转方向。

一个常用的方法是使用霍尔传感器。

霍尔传感器可以探测永磁材料相对于其位置的磁场变化。

因此,通过这种方法,可以确定永磁材料的旋转方向。

确定转子位置一旦旋转方向被确定,就可以开始确定转子位置了。

这可以通过使用反电动势来实现。

霍尔传感器测试方法嘿,朋友们!今天咱就来讲讲霍尔传感器测试方法。

这霍尔传感器啊,就像是个小侦探,能帮我们检测好多东西呢!咱先说说准备工作吧。

就好比你要去打仗,不得先把武器准备好呀!得有霍尔传感器,这是主角儿,然后还得有电源、电压表这些配角。

可别小瞧了这些配角,没它们,咱这戏可就唱不下去咯!接下来就是实际操作啦。

把电源接上,让霍尔传感器精神起来。

然后呢,把它放在要检测的磁场旁边,就像让小侦探到案发现场一样。

这时候,你就看着电压表的读数,那可就是小侦探给咱的线索呢!要是读数有变化,嘿,那就说明有情况呀!你说这像不像咱平时找东西,东摸摸西看看,总能发现点蛛丝马迹。

霍尔传感器不也是这样嘛,在磁场里找那些变化的信号。

然后呢,你还得注意点细节。

比如说传感器放的位置得准确呀,不然它怎么能好好工作呢。

就像你戴帽子,歪着戴肯定不舒服呀,得正正地戴着才对嘛。

还有啊,测试的时候环境也挺重要的。

要是周围乱七八糟的磁场太多,那不是会干扰咱们的小侦探嘛。

就好比你在一个乱糟糟的房间里找东西,肯定不容易找到呀。

你想想,要是霍尔传感器能开口说话,它会不会说:“哎呀,主人呀,你可得给我创造个好环境呀,让我能好好发挥呀!”测试完了,咱还得分析分析结果呢。

看看这个小侦探给咱带来了啥样的情报。

这可不是随便看看就行的,得仔细琢磨琢磨。

总之呢,霍尔传感器测试方法说简单也简单,说难也难。

就看你用不用心啦!只要你认真对待,它肯定能帮你发现好多有趣的东西。

咱可别小瞧了这个小小的传感器,它的本事可大着呢!它能在各种领域大显身手,为我们解决好多问题呢!所以呀,大家都好好学学怎么用它吧,让它成为我们的好帮手!。

电流检测部分本控制系统中永磁直线电机的两相电枢电流通过霍尔电流传感器得到,另外一相电流通过计算得到。

电流传感器采用LEM公司生产的LTSR-6-NP型电流传感器,该产品具有高精度,高线性度,高响应速度,高频率带宽,高电流过载能力,低温漂,低接入损耗,以及对外部信号的高抗干扰能力,非常适合在永磁电机伺服系统中使用。

根据选择不同的引脚接法,该产品可以提供三种不同的额定采样电流值,分别为2A、3A和6A电流有效值,对应的最大采样电流值分别为6.4A,9.6A和19.2A。

由于该传感器输出电压范围为0.5~4.5V,而TMS320LF240DSP的AD输入信号只能在0V—+3.3V之间,所以需要将传感器的输出电压经过运放电路处理后,再输入DSP 的AD口,具体电路如图4—10所示.一种低成本的线性霍尔位置检测方法在永磁直线电机伺服控制系统中,无论采用何种控制方式,都需要准确检测出电机动子位置。

可以说,位置检测部分是伺服控制系统中非常关键的组成部分,直接影响着电机控制精度和系统运行性能。

目前,在直线运动控制系统中,最常见的位置检测方法是采用直线光栅,但是光栅的成本很高,对安装要求也很高;也有增加额外机械结构,将直线运动转变成旋转运动,然后用旋转编码器进行位置检测的方法,显然该方法在成本和精度上都存在缺点;还有采用无位置检测的方法,但是目前所有无位置检测方法的在电机低速段效果都不是很理想,而直线电机恰恰需要频繁的起动和停止,采用无位置检测方法获得理想的效果难度较大,尚未有实用的解决方案提出。

因此,本节将介绍一种低成本的利用线性霍尔元件对永磁直线电机进行位置检测的方法。

§4.6.1线性霍尔位置检测方法的基本原理线性霍尔元件可以用来检测磁通密度,在一定磁场强度范围内,其输出电压与被检磁场磁通密度成线性关系.永磁直线同步电机气隙磁场为正弦分布,因此很容易通过检测气隙磁场磁通密度的方法来确定电机动子的位置。

电流检测部分

本控制系统中永磁直线电机的两相电枢电流通过霍尔电流传感器得到,另外一相电流通过计算得到。

电流传感器采用LEM公司生产的LTSR -6-NP型电流传感器,该产品具有高精度,高线性度,高响应速度,高频率带宽,高电流过载能力,低温漂,低接入损耗,以及对外部信号的高抗干扰能力,非常适合在永磁电机伺服系统中使用。

根据选择不同的引脚接法,该产品可以提供三种不同的额定采样电流值,分别为2A、3A和6A电流有效值,对应的最大采样电流值分别为6.4A,9.6A 和19.2A。

由于该传感器输出电压范围为0.5~4.5V,而

TMS320LF240DSP的AD输入信号只能在0V—+3.3V之间,所以需要将传感器的输出电压经过运放电路处理后,再输入DSP的AD口,具体电路如图4—10所示.

一种低成本的线性霍尔位置检测方法在永磁直线电机伺服控制系统中,无论采用何种控制方式,都需要准确检测出电机动子位置。

可以说,位置检测部分是伺服控制系统中非常关键的组成部分,直接影响着电机控制精度和系统运行性能。

目前,在直线运动控制系统中,最常见的位置检测方法是采用直线光栅,但是光栅的成本很高,对安装要求也很高;也有增加额外机械结构,将直线运动转变成旋转运动,然后用旋转编码器进行位置检测的方法,显然该方法在成本和精度上都存在缺点;还有采用无位置检测的方法,但是目前所有无位置检测方法的在电机低速段效果都不是很理想,而直线电机恰恰需要频繁的起动和停止,采用无位置检测方法获得理想的效果难度较大,尚未有实用的解决方案提出。

因此,本节将介绍一种低成本的利用线性霍尔元件对永磁直线电机进行位置检

测的方法。

§4.6.1线性霍尔位置检测方法的基本原理

线性霍尔元件可以用来检测磁通密度,在一定磁场强度范围内,其输出电压与被检磁场磁通密度成线性关系.永磁直线同步电机气隙磁场为正弦分布,因此很容易通过检测气隙磁场磁通密度的方法来确定电机动子的位置。

本节以空心式圆筒型永磁直线电机为例,具体介绍该方法。

电机及霍尔元件的安装位置示意图如图4—18所示.因为电机只沿Z轴方向做运动,所以只需要检测电机动子在z轴上的位置。

在第三章中,已经分析了该电机气隙磁密Br,沿Z轴基本成正弦分布,在一对极范围内,也就是一个周期内,Br不是Z的单值函数,因此不

能只用一个霍尔元件来唯一确定电机的位置,至少要使用两个霍尔元件来进行检测。

在安装两个霍尔元件时应满足以下条件:

(1)两个霍尔元件r轴方向保持水平;

(2)两个霍尔元件Z轴方向间距为二分之一极距,即τ/2.

该方法的基本工作原理如图4—19所示.因为电机的空载气隙磁密耳沿Z轴成正弦分布,那么,当电机动子运动经过一个极距的距离时,霍尔元件的输出电压也同样是正弦曲线.图4—19中的正弦曲线既是磁密耳的分布曲线,也可以理解为霍尔元件的输出电压曲线。

假设某个时刻,电机A相绕组轴线与图4—19中原点位置重合,霍尔元件a、b与A相绕组轴线的距离分别为z a和z b,且z b=z a+τ/2。

此时两个霍尔元件的输出电压分别为U a和U b,由于两个霍尔元件在安装位置上相差了90度的电角度,则U a和U b可以分别表示为,

U a=U m sinθl

U b=U m COSθl

θl——霍尔元件a位置的电角度;

U m——对应最大磁密时,霍尔元件的输出电压。

根据U a、U b可以方便地计算出霍尔元件a所在位置对应的电角度θl,一般有“双霍尔算法”和“单霍尔算法”两种算法:

(1)双霍尔算法

所谓“双霍尔算法”就是利用两个霍尔元件的输出电压来计算电角度,霍尔元件a所在位置对应的电角度可以表示为,

(2)单霍尔算法

所谓单霍尔算法是只利用一个霍尔元件的输出电压计算电角度,霍尔元件a所在位置对应的电角度可以表示为,

“单霍尔算法”虽然在计算时只利用了一个霍尔元件的输出电压U a但

是由于反正弦函数,在一个周期范围内,其结果不是唯一确定的,必须通过另外一个霍尔元件输出电压U b的正负值来辅助判断,最终确定电角度的唯一解。

在得到霍尔元件a所在位置对应的电角度后,A相绕组轴线位置对应的电角度就可以表示为,

这样,通过对霍尔元件输出电压进行简单地三角函数运算,就能方便地判断出电机动子位置电角度.在预先设定初始位置的情况下,也可以将电角度位置转换成Z轴绝对位置。

§4.6.2线性霍尔检测方法准确性分析

§4.6.2.1空载状态准确性分析

总体来说,这种线性霍尔位置检测法是通过检测电机气隙磁场来检测电机位置,检测结果自然受到磁场的影响,通过对霍尔元件安装位置区域气隙磁场进行有限元分析,可以具体分析该方法的准确性。

首先考虑空载状态下,该区域气隙磁密的分布情况,分别选择半径为30ram,31mm,32ram,33mm,绘制磁密且沿Z轴分布曲线,如图4 20所示。

从图4 20中可以看出,在不同位置上,虽然磁密幅值不同,但是基本都成正弦分布,只是在峰值位置附近有一点畸变,所以,理论L霍尔元件安装在这几个位置都是可行的,以霍尔元件安装在r=30mm处为倒,根据“双霍尔算法”和“单霍尔算法”,分别计算得到霍尔元件a的电角度位置0.的计算结果,如图4 2I所示。

从图4—21中可以看出,“双霍尔算法”的计算结果与实际位置电角度的真实值基本重合,误差很小.“单霍尔算法”的计算结果在θ1=90°和θ1=270°附近时,计算结果与真实值之间有较大误差,

这是因为该算法的计算结果完全决定于霍尔元件a检测的气隙磁密大小,而气隙磁密分布在峰值附近,也就是θ1=90°和θ1=270°位置附近存在畸变,所以该算法计算结果在这些区域也存在较大误差。

“双霍尔算法”的计算结果取决于两个霍尔元件检测的气隙磁密大小,有效地减小了计算误差。

表4—1列出了部分位置,两种算法的计算值和真实值。

图4—22绘制出“双霍尔算法”计算误差随位置变化的曲线,从图中可以看出,该算法的计算误差很小,最大的绝对误差只有,

一个周期内的平均误差只有,基本可以满足位置检测的精度要

求。

图4—23绘制出“单霍尔算法”计算误差随位置变化的曲线,该算法的计算误差很大,最大的绝对误差超过了,不适合实际应用。

§4.6.2.2额定状态准确性分析

在分析了空载状态下,线性霍尔元件位置检测方法的准确性后,再来分析在额定负载情况下,电枢反应对检测结果的影响.考虑到“单霍尔算法”计算误差较大,所以下面的分析都采用“双霍尔算法”。

负载状态下,电枢反应影响了磁场分布, r=z 30mm处,空载和额定负载情况下气隙磁密耳分布曲线对比情况如图4—24所示.图4—24中,在z=0~76mm区域内存在电枢绕组,在此区域中电枢反应对气隙磁密分布的影响非常明显,而在此区域之外,电枢反应影响就非常有限了.

如果考虑将霍尔元件安装在特殊的位置,使霍尔元件a与电机A相绕组间距为极距f的整数倍,即这种情况下,霍尔元件a的输出电压将与A相绕组反电势保持同相位,霍尔元件a位置的电角度即是A相绕组的电角度。

当时,“双霍尔算法”计算得到霍尔元件a位置电角度与真实值如图4—25所示。

从图4—25中看出,在额定负载情况下,利用霍尔检测得到的电角度值与真实值之间误差同样很小,表4—2列出了部分位置,霍尔检测方法计算值和真实值。

额定负载情况下,电角度计算结果误差曲线如图4—26所示,最大绝对误差为,比空载情况下的最大绝对误差大,一个极距范围内的平均误差为。

§4.6.3线性霍尔元件位置检测硬件电路

在硬件电路中,采用ALLEGRO公司生产的UGN3503型线性霍尔元件,该

产品可以精确跟踪磁场的细微变化,具有高敏感度,输出电压高线性度,低噪声,低温漂,以及体积小,磁优化封装等特点.该霍尔元件能够检测-900~900G范围磁通密度的磁场,静态(0G磁通密度下)输出电压为2.5V,灵敏度为1.3mV/G.线性霍尔元件的工作电路也非常简单,只需要对线性霍尔元件的输出电压经过放大电路和差分电路的处理,最后输出±sin(霍尔元件a输出电压)和±cos(霍尔元件b 输出电压)四路信号,工作电路图如图4—28所示.在实际硬件电路中,放大器选用1rI公司生产的TLE2024芯片,该芯片内部集成了四个独立的放大器;差分电路选用Linear公司生产的LTCl992芯片,位置检测的硬件电路如图4—28所示.

§4.6.4线性霍尔位置检测方法实验

线性霍尔位置检测器硬件实物如图4—29所示

位置检测器输出的sin、cos两路信号如图4—30所示.,根据sin,cos 采样信号计算出的电机位置电角度和实际电角度如图4 31所示,该方法检测得到电机位置的电角度与实际电角度基本一致。

检测误差如图4—32所示,实测到最大误差为。

一对极范围内平均误差为,均比理论分析所得到的误差要大,这主要是因为检测墨中霍尔元件的实际安装位置无法达到理想的安装条件,sin、cos信号的幅值无法达到绝对一致所导致的。

表4-3列出一对极范围内,检测器检测得到的位置和电角度与实际位置、电角度值.

线性霍尔元件体积小、造价低、安装方便,基本解决了传统位置传感器所存在的问题;而且该方法简单方便、计算量小、不依赖电机参数,又克服了无传感器方法所存在的弊端.实验表明该方法检测的电角度精度在之内,适合在对位置要求不是很高的直线伺服系统中使用。