常见的减震器结构图

- 格式:doc

- 大小:88.50 KB

- 文档页数:3

汽车减震器结构原理详解一、汽车减震器的结构1.减震器筒体:是减震器的外壳,通常由钢质材料加工而成,用于容纳减震器的其他部件。

2.减震器活塞:位于减震器筒体内,负责减震器的压缩和回弹运动。

3.减震器缸套:位于减震器筒体内,用于限制减震器活塞的位移范围,避免活塞脱离筒体。

4.减震器活塞杆:连接减震器活塞和车轮,负责减震器的悬挂和运动。

5.减震器弹簧:安装在减震器内,用于通过压缩和回弹将由车辆行驶过程中产生的冲击力转化为弹簧的弹力,起到减震作用。

6.减振液体:填充在减震器筒体和减震器缸套之间,主要是阻尼油,通过阻尼油的流动来消耗冲击和振动,起到减震作用。

二、汽车减震器的工作原理汽车行驶过程中,悬挂系统所受到的冲击和振动主要来自两个方面:一是车轮与地面的接触,二是车身的纵向、横向和垂向运动。

汽车减震器的作用就是通过消耗和控制这些冲击和振动,使车辆行驶更加平稳。

1.压缩阶段:当车轮经过颠簸路面或遇到坑洼时,车轮会向上运动,减震器的减震弹簧会被压缩,同时活塞上的减震器活塞杆会被顶向减震器筒体内。

2.回弹阶段:当车轮脱离颠簸路面,车轮会向下运动,减震器的减震弹簧开始回弹,同时减震器活塞杆会被拉伸,将车轮拉回原来的位置。

3.阻尼阶段:在压缩和回弹过程中,减振液体通过减震器的阻尼孔口流动,阻尼油的粘滞力会消耗冲击和振动的能量,从而起到减震作用。

阻尼器的阻尼力大小由阻尼孔尺寸和阻尼油的粘度决定。

同时,汽车减震器还能通过减震器弹簧的调节来适应不同的道路状况和车辆负载情况,从而达到提高乘坐舒适性和车辆稳定性的目的。

总结起来,汽车减震器通过减震器筒体、减震器活塞、减震器缸套、减震器活塞杆、减震器弹簧和减振液体等部件的组合,通过压缩、回弹和阻尼的工作原理来消耗和控制车辆行驶过程中产生的冲击和振动,提高汽车的行驶舒适性和稳定性。

减震器原理图减震器是一种用于减少机械振动的装置,通常被应用于汽车、摩托车等车辆的悬挂系统中。

它的原理图是一种简单而重要的工程图纸,通过它我们可以清晰地了解减震器的结构和工作原理。

首先,让我们来看一下减震器的结构。

减震器通常由外壳、活塞、活塞杆、阀门和油封等部件组成。

外壳是减震器的外部保护壳,用于固定在车辆的悬挂系统上。

活塞是减震器内部的一个移动部件,它与活塞杆连接,通过活塞杆与车身相连。

阀门用于控制油液的流动,起到减震作用。

油封则用于密封减震器内部的油液,防止泄漏。

减震器的工作原理是利用油液的阻尼作用来减少车辆行驶中的颠簸和震动。

当车辆通过颠簸路面时,减震器内的活塞会上下运动,油液通过阀门的调节产生阻尼力,从而减少车身的震动。

这样可以提高车辆的稳定性和乘坐舒适性,保护车辆的悬挂系统和其他零部件。

在减震器原理图中,我们可以清晰地看到各个部件之间的连接关系和工作原理。

活塞与活塞杆的连接方式、阀门的位置和作用、油封的密封结构等都可以一目了然。

这对于工程师来说是非常重要的,他们可以根据原理图来设计和改进减震器的结构,以提高其性能和耐久性。

除此之外,减震器原理图还对维修和保养工作具有指导作用。

通过原理图,维修人员可以清晰地了解减震器的内部结构和工作原理,从而更加准确地进行维修和更换零部件。

这有助于提高维修效率,减少故障率,延长减震器的使用寿命。

总的来说,减震器原理图是减震器设计、制造和维修中不可或缺的重要工具。

它通过清晰地展示了减震器的结构和工作原理,为工程师和维修人员提供了重要的参考和指导。

只有深入理解了减震器的原理,才能更好地发挥其作用,保障车辆的安全和乘坐舒适性。

希望通过本文的介绍,您对减震器原理图有了更加清晰的了解,对减震器的重要性和作用有了更加深刻的认识。

期待您在今后的工作和生活中能够更加重视减震器的设计、制造和维护工作,为提高车辆性能和安全保驾护航。

第4章双筒液压减振器的三维造型Inventor美国AutoDesk公司推出的一款三维可视化实体模拟软件Autodesk® Inventor™ Professional(AIP),目前已推出最新版本AIP2010。

Autodesk Inventor Professional包括Autodesk Inventor®三维设计软件;基于AutoCAD®平台开发的二维机械制图和详图软件AutoCAD® Mechanical;还加入了用于缆线和束线设计、管道设计及PCB IDF文件输入的专业功能模块,并加入了由业界领先的ANSYS®技术支持的FEA功能,可以直接在Autodesk Inventor软件中进行应力分析。

在此基础上,集成的数据管理软件Autodesk® Vault-用于安全地管理进展中的设计数据。

由于Autodesk Inventor Professional集所有这些产品于一体,因此提供了一个无风险的二维到三维转换路径。

Autodesk® Inventor™ 软件是一套全面的设计工具,用于创建和验证完整的数字样机;帮助制造商减少物理样机投入,以更快的速度将更多的创新产品推向市场。

Autodesk Inventor 产品系列正在改变传统的CAD 工作流程:因为简化了复杂三维模型的创建,工程师即可专注于设计的功能实现。

通过快速创建数字样机,并利用数字样机来验证设计的功能,工程师即可在投产前更容易发现设计中的错误。

Inventor 能够加速概念设计到产品制造的整个流程,并凭借着这一创新方法,连续7 年销量居同类产品之首。

通过运用Inventor的主要功能与双筒液压减震器的具体设计相结合,学会减震器的计算设计与力学校核的同时,学会怎样与设计软件的综合运用,将设计思路清晰化,将设计过程更加科学、更加准确。

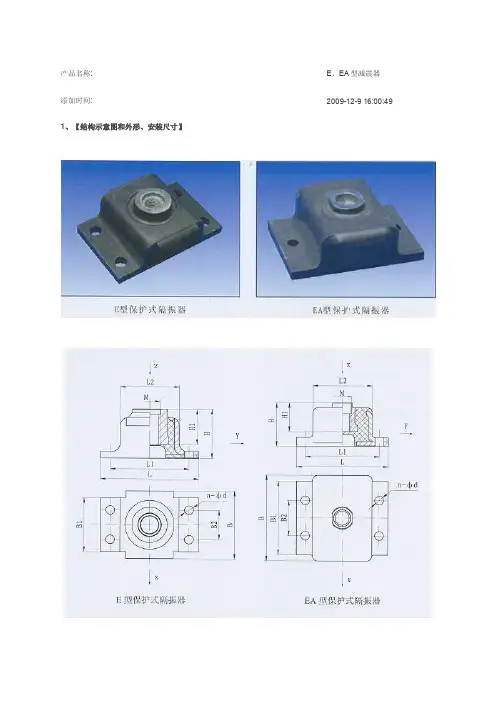

产品名称: E、EA型减震器添加时间: 2009-12-9 16:00:49 1、【结构示意图和外形、安装尺寸】2、【外形、安装尺寸和重量】型号外形尺寸和连接尺寸mm重量KgLL1 L2 B B1 B2 H H1 M n-d E10 70 54 40 35 35 40 27 M8 2-φ7 0.18 E15 70 54 40 40 40 40 27 M8 2-φ7 0.22 E25 70 54 40 40 40 40 27 M8 2-φ7 0.22 EA25 70 54 40 48 40 40 27 M8 2-φ7 0.22 E40 85 68 48 55 55 46 32 M10 2-φ9 0.42 EA40 85 68 48 63 55 46 32 M10 2-φ9 0.42 E60 100 80 56 65 65 50 35 M12 2-φ9 0.72 EA60 100 80 56 73 65 50 35 M12 2-φ9 0.72 E85 120 100 76 70 70 60 42 M14 2-φ11 1.14 EA85 120 100 76 80 70 60 42 M14 2-φ11 1.14 E120 140 112 80 85 85 60 46 M16 2-φ13 1.60 EA120 140 112 80 101 85 60 46 M16 2-φ13 1.60 E160 145 115 81 108 90 60 42 M18 2-φ13 1.95 EA160 145 115 81 108 90 60 42 M18 2-φ13 1.95 E220 150 120 86 118 110 60 42 M22 2-φ15 2.37 EA220 150 120 86 118 110 60 42 M22 2-φ15 2.37 E300 155 125 88 125 105 60 65 47 M22 2-φ15 2.90 EA300 155 125 88 125 105 60 65 47 M22 2-φ15 2.90 E400 175 140 96 130 110 65 65 47 M27 2-φ17 3.40 EA40017514096130110656547M272-φ173.403、【E 、EA 型减震器技术数据】型号额定载荷N静变形mm 动刚度N/mm 固有频率Hz 阻尼比C/CcZX Y Z X Y ZXYE10 100 50 100 0.6±0.3 330 350 500 28.5 29.5 35.0 0.08~0.12E15 150 100 150 0.7±0.3 450 430 660 27.0 27.0 33.0 E25 250 100 250 0.9±0.3 750 690 880 27.0 26.0 29.5 EA25 250 100 250 1.0±0.4 500 560 95022.0 23.5 30.5E40 400 150 400 0.7±0.3 1300 740 1100 28.5 21.5 26.0 EA40 400 150 400 1.2±0.4 870 800 1000 23.0 22.5 25.0 E60 600 250 600 0.7±0.3 1600 900 1400 25.5 19.5 24.0 EA60 600 250 600 1.2±0.4 1500 9001900 25.0 19.5 28.0E858503508500.6±0.320001000 1900 24.0 17.0 23.5EA85 850 350 850 1.0±0.4 1850 1000 2100 23.0 17.0 25.0E120 1200 500 1100 0.9±0.3 2500 1100 2100 23.0 15.0 21.0EA120 1200 500 1100 1.5±0.4 1530 800 1700 18.0 13.0 19.0E160 1600 700 1500 0.6±0.3 5500 1400 2800 29.0 14.5 21.0EA160 1600 700 1500 1.0±0.4 4000 1150 2450 25.0 13.5 19.5E220 2200 800 1900 0.6±0.3 7000 1500 3500 28.0 13.0 20.0EA220 2200 800 1900 1.1±0.4 4500 1400 2800 22.5 12.5 18.0E300 3000 900 2100 0.6±0.3 11000 2260 5500 30.0 13.5 21.5EA300 3000 900 2100 1.1±0.4 5600 1500 3350 21.5 11.0 16.5E400 4000 1000 2600 0.7±0.3 13000 2400 6200 28.5 12.0 20.0EA400 4000 1000 2600 1.4±0.4 6500 1700 5000 20.0 10.5 17.54、【性能特点及适用范围】4.1 E型和EA型保护式橡胶减震器主要用于柴油机、空压机、水泵和风机等舰船用辅机、电子电器设备。

7大主流后避震车架结构介绍1.单连杆系统主要结构:单连杆系统是最常见的前后避震系统类型之一。

这种系统的运杆只借助一个轴承与车架的连结,它的上轴承的位置决定了车款的骑乘性能。

像越野车,轴承多处于中齿盘左右的高度;自由骑车款的轴承位置则相对高一些,偏前一些。

优点:重量轻、价格便宜且易保养。

缺点:较易晃动,易受传动系统干扰。

技术:单连杆系统大部分采用的是折衷的作法,因此建议用具踩踏平台的后避震器。

代表车款:Cannondale Jekyll, Scott Strike.2. 多连杆系统主要结构:这种结构的车身后段避震系统最容易和四连杆系统混淆,因为从连杆数目看二者是相同;但从功能上看这种车身后段的功能却与单连杆系统非常相似。

在这种结构中,并无连杆连结着脚踏轴承的主轴承和后轮轴。

简单说:就是有多连杆支撑的单连杆系统。

优点:刚性佳,无单侧避震器荷重不均的问题。

缺点:因轴承较多,容易晃动。

技术:若采用具踩踏平台的后避震器,可使其性能大幅提升。

代表车款:Rocky Mountain Element,Storck,Adrenalin,Stevens F9.3.四连杆系统主要结构:是一种隆起式连结即链条支架上的轴承点位于后悬之前的设计方式,这是四连杆有别于多连杆系统之处。

如此一来,后轮只是在一个由四个轴承点构成的转弯处移动。

例如在Specialized的车款上,后轮就是垂直向上吸震。

此情况下,避震器也必须与链条独立作动。

优点:作动极灵活,无传动系统干扰。

缺点:有多个轴承,略显过重。

技术:由于没有传动系统干扰,因此不需要具踩踏平台的后避震器支撑系统,或者只用较轻型者即可。

代表车款:Specialized,FSR, Scott,Genius.4.无下沉的四连杆系统主结构:属于四连杆系统的一种,例如GIANT在其NRS车架中采用的即是。

此结构中,后轮是朝斜后方吸震。

此外,其避震器也没有逆向缓动行程。

受到碰撞时,避震器吸震后又会立刻和链条导杆拉开,所以也会造成烦人的后续晃动。

悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。

此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。

在油液通道截面和等因素不变时,阻尼力随车架与车桥(或车轮)之间的相对运动速度增减,并与油液粘度有关。

减振器与弹性元件承担着缓冲击和减振的任务,阻尼力过大,将使悬架弹性变坏,甚至使减振器连接件损坏。

因面要调节弹性元件和减振器这一矛盾。

(1) 在压缩行程(车桥和车架相互靠近),减振器阻尼力较小,以便充分发挥弹性元件的弹性作用,缓和冲击。

这时,弹性元件起主要作用。

(2) 在悬架伸张行程中(车桥和车架相互远离),减振器阻尼力应大,迅速减振。

(3) 当车桥(或车轮)与车桥间的相对速度过大时,要求减振器能自动加大液流量,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。

在汽车悬架系统中广泛采用的是筒式减振器,且在压缩和伸张行程中均能起减振作用叫双向作用式减振器,还有采用新式减振器,它包括充气式减振器和阻力可调式减振器。

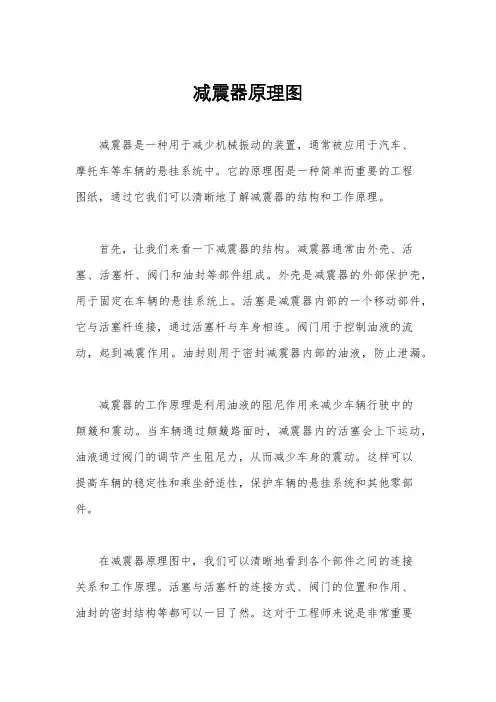

1. 活塞杆;2. 工作缸筒;3. 活塞;4. 伸张阀;5. 储油缸筒;6. 压缩阀;7. 补偿阀;8. 流通阀;9. 导向座;10. 防尘罩;11. 油封双向作用筒式减振器示意图双向作用筒式减振器工作原理说明。

在压缩行程时,指汽车车轮移近车身,减振器受压缩,此时减振器内活塞3向下移动。

活塞下腔室的容积减少,油压升高,油液流经流通阀8流到活塞上面的腔室(上腔)。

上腔被活塞杆1占去了一部分空间,因而上腔增加的容积小于下腔减小的容积,一部分油液于是就推开压缩阀6,流回贮油缸5。

这些阀对油的节约形成悬架受压缩运动的阻尼力。

常用的减振器结构

:

1、左边起第一层第一个是日本人的结构,我们一般叫它自洁式结构或框架式结构。

适用于轿车减振器,优点是对减振器油和清洁度要求不高,缺点是S时力值不大于2500N

2、左边起第二层第一个是德国人的结构,我们一般叫它复合式结构或压簧式结构。

适用于各种汽车减振器,优点是力值可以随意调整,缺点是对减振器油和清洁度要求较高

左边第一种,日本结构,来源公司:日本TOKICO,自洁型;左边第二种,德国结构,

来源公司:BOGE,高清洁度要求;右边第二种也是德国的底阀结构;第三种是日本自洁型底

阀结构;至于右边第一种现在在KYB的运动型车系减震器中用的比较多

1。

8. 6起落架的减震系统一、概述飞机起落架的减震系统由减震器和轮胎组成•其中减震器(也称缓冲器)是所有现代起落架所必须具备的构件,也是最重要的构件•某些起落架可以没有机轮、刹车、收放系统等,但是它们都必须具备某种形式的减震器。

而轮胎虽然也能吸收一部分能量,但仅占减震系统总量的10%〜15%。

当飞机以一定的下沉速度(一般“限制下沉速度”为3 m/s,美国规定某些短距起落或海军用舰载机等可以更大些)着陆时,起落架会受到很大的撞击,并来回振动•减震装置的主要作用就是用来吸收着陆和滑行时的撞击能,以使作用到机体上的载荷减小到可以接受的程度;同时须使振动很快衰减。

由以上功用对减震装置提出如下的设计要求.(1)在压缩行程(正行程)时,减震装置应能吸收设计规要求的全部撞击能,而使作用在起落架和机体结构上的载荷尽可能小。

在压缩过程中载荷变化应匀滑,功量曲线应充实一一也即减震器应具有较高的效率.(2)为了减少颠簸或在伸展行程(反行程)中不出现回跳,要求系统在压缩行程中所吸收的能量中的较大部分(一般应有65%〜80%左右)转化为热能消散掉。

(3)为了让起落架能及时承受再次撞击,减震器应有必要的能量和伸展压力使起落架恢复到伸出状态,伸展放能时应柔和,支柱慢慢伸出,这样可消除回跳。

减震器完成一个正、反行程的时间应短,一般不能大于o. 8s。

以上⑵,(3)项措施同时也对提高乘员舒适性有利。

(4)着陆滑跑时,根据各种飞机对所预定的使用跑道的通过性(漂浮性)要求,规定在遇到某一高度的凸台和坑洼地时载荷系数不能超过允许值,(如某些次等级跑道的路面包含有76 mn高的凸台.以及一定波长和波幅的波形表面隆起)。

轮胎的弹性变形和弹性力对吸收能量、减小载荷系数和提高滑行时乘员的舒适性等方面均起一定作用,但是它不能消耗能量。

二、减震器的类型总的说减震器可分为两大类广类是由橡胶或钢制的固体“弹簧”式减震器;另一类是使用气体、油液或两者混合(通常称油气式)的流体“弹簧”式减震器。

汽车减震器结构原理详解汽车减震器每次讲到汽车悬架的减震器,我总是举上面提到的例子,到目前为止,多数人还认为在反弹后要经过几次反复车身才能趋于稳定,这样的减震器效果是好的。

事实上这是错误的,当我们压下车身并松开后,在弹簧力作用下车身要反弹,反弹后趋于稳定的减震器效果是好的。

为什么呢?先要搞清楚汽车减震器起什么作用?有人会说了,当然起减震作用。

又问减震器给什么部件减震?你可能回答当然是给车身减震。

实际上减震器给弹簧减震,看看下面的图就明白了!在汽车悬架中,减震器总是和弹簧配合使用,当我们压下车身的一角时,实际压缩的是弹簧,同时相应的摆臂摆转。

当松开车身后,在弹簧力下车身要反弹,此时减震器对弹簧的反弹起到阻尼作用,即在反弹后趋于稳定。

如果没有减震器,弹簧在反弹后会再次被压缩再反弹,表现为车身多次反弹后趋于稳定。

所以说减震器是为汽车悬架的弹簧在反弹时起到阻尼减震的作用。

汽车用液力减震器内部充注了减震器专用油,内部分为两个缸:储油缸和工作缸,而活塞将工作缸分为上腔和下腔。

在活塞上设有伸张阀和流通阀,用于控制上腔和下腔之间油液的流动;而工作缸下腔与储油缸之间的压缩阀和补偿阀用于油液在下腔与储油缸之间的流动。

减震器被压缩时,活塞下行,上腔容积增大,下腔容积减小,流通阀打开,下腔的油液通过流通阀进入上腔;同时一部分油液打开压缩阀进入储油缸。

这两个阀对油液的节流作用使减震器产生压缩运动时的阻尼作用。

减震器被伸长时,活塞上行,上腔容积减小而下腔容积增大,伸张阀打开,上腔的油液通过伸张阀进入下腔;同时一部分油液打开补偿,由储油缸进入下腔。

这两个阀对油液的节流作用使减震器产生伸张运动时的阻尼作用。

由于伸张阀弹簧力大于流通阀,且伸张阀阀孔流通面积小于流通阀,这使得减振器的伸张行程产生的阻尼力大于压缩行程的阻尼力,达到迅速减少弹簧震弹的要求。

常见减振器机构原理

悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。

此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。

在油液通道截面和等因素不变时,阻尼力随车架与车桥(或车轮)之间的相对运动速度增减,并与油液粘度有关。

减振器与弹性元件承担着缓冲击和减振的任务,阻尼力过大,将使悬架弹性变坏,甚至使减振器连接件损坏。

因面要调节弹性元件和减振器这一矛盾。

(1) 在压缩行程(车桥和车架相互靠近),减振器阻尼力较小,以便充分发挥弹性元件的弹性作用,缓和冲击。

这时,弹性元件起主要作用。

(2) 在悬架伸张行程中(车桥和车架相互远离),减振器阻尼力应大,迅速减振。

(3) 当车桥(或车轮)与车桥间的相对速度过大时,要求减振器能自动加大液流量,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。

在汽车悬架系统中广泛采用的是筒式减振器,且在压缩和伸张行程中均能起减振作用叫双向作用式减振器,还有采用新式减振器,它包括充气式减振器和阻力可调式减振器。

1. 活塞杆;

2. 工作缸筒;

3. 活塞;

4. 伸张阀;

5. 储油缸筒;

6. 压缩阀;

7. 补偿阀;

8. 流通阀;

9. 导向座;10. 防尘罩;11. 油封

双向作用筒式减振器示意图

双向作用筒式减振器工作原理说明。

在压缩行程时,指汽车车轮移近车身,减振器受压缩,此时减振器内活塞3向下移动。

活塞下腔室的容积减少,油压升高,油液流经流通阀8流到活塞上面的腔室(上腔)。

上腔被活塞杆1占去了一部分空间,因而上腔增加的容积小于下腔减小的容积,一部分油液于是就推开压缩阀6,流回贮油缸5。

这些阀对油的节约形成悬架受压缩运动的阻尼力。

减振器在伸张行程时,车轮相当于远离车身,减振器受拉伸。

这时减振器的活塞向上移动。

活塞上腔油压升高,流通阀8关闭,上腔内的油液推开伸张阀4流入下腔。

由于活塞杆的存在,自上腔流来的油液不足以充满下腔增加的容积,主使下腔产生一真空度,这时储油缸中的油液推开补偿阀7流进下腔进行补充。

由于这些阀的节流作用对悬架在伸张运动时起到阻尼作用。

由于伸张阀弹簧的刚度和预紧力设计的大于压缩阀,在同样压力作用下,伸张阀及相应的常通缝隙的通道载面积总和小于压缩阀及相应常通缝隙通道截面积总和。

这使得减振器的伸张行程产生的阻尼力大于压缩行程的阻尼力,达到迅速减振的要求。

下图表示了奥迪100轿车前、后悬架减振器结构图。

其作用原理如前所述。