冲压模具成型力量计算

- 格式:xls

- 大小:608.00 KB

- 文档页数:5

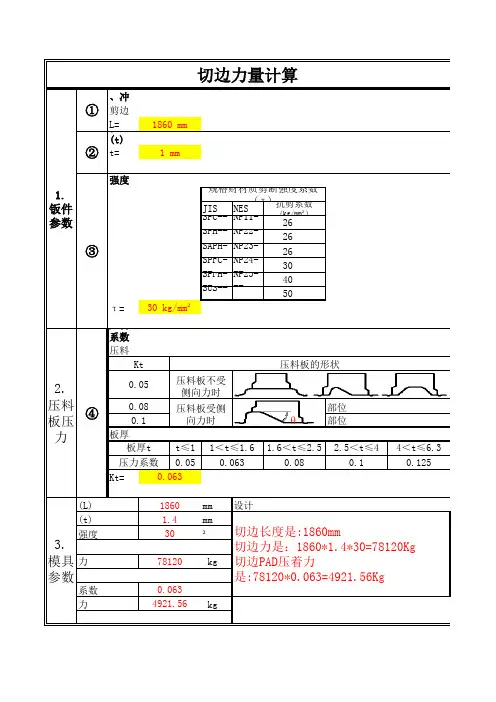

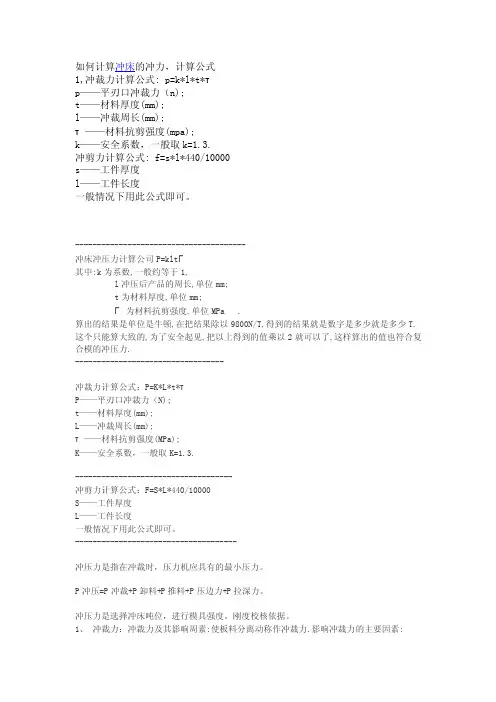

切边、冲孔线长(L) L:剪边、冲孔P/F线总长度(mm)L=板厚(t)t=抗剪强度(τ)JIS NES SPC---NP11---26SPH---NP22---26SAPH---N P23---26SPFC---N P24---30SPFH---N P25---40SUS---50τ=压料系数(Kt)⑴按压料板的形状而定的压力系数承压部位的倾斜角θ≥15°承压部位的倾斜角θ≥30°⑵按板厚而设定的压料板压力系数:t≤10.05Kt=线长(L)mm 模具设计信息:板厚(t)mm 抗剪强度(τ)kg/mm²切边力(P) kg 压料系数(Kt)压料力(Ps) kg18601.4300.063①②③3.模具参数0.125压料板不受侧向力时压料板受侧向力时0.050.080.1④781204921.560.1板厚t 压力系数1<t≤1.60.0630.0632.压料板压力30 kg/mm²1 mm 1860 mm 切边力量计算Kt 压料板的形状1.钣件参数抗剪系数(kg/mm²)规格财材质剪断强度系数(τ)切边长度是:1860mm 切边力是:1860*1.4*30=78120Kg 切边PAD压着力是:78120*0.063=4921.56Kg 4<t≤6.31.6<t≤2.50.08 2.5<t≤4θ弹簧用途1(其他用途,如脱料、缓冲等。

必须填写自定义压力)4922自定义压力kg使用数量:支弹簧直径:mm工作行程:mm 选用型号:弹簧总长:mm预压行程:mm 工作力量:10*12*15=1800Kg 预压力量:10*12*5=600Kg 预压=5ST=1010*SWL50-60总长=60氮气弹簧用途602(其他用途,如脱料、缓冲等。

必须填写自定义压力)60自定义压力kg 工作行程:mm初始压力:N 使用行程:mm 初始压力:N 终止压力:N工作力量:11*[(4900-3200)*24/10+3200]=80080Kg 行程力量ST=2411*X 320-010总行程=1049.2156弹簧系数:kg/mm12弹簧系数:kg/mm560SWL 60模拟计算-14.00 应用参数 3200使用极限确认X 320-010选用型号:113200240.00%0.01%剩余比例弹簧规格10Ø50104921弹簧力量计算及力量线图模拟计算 应用参数 氮气弹簧力量计算及力量线图SWL50-60使用数量:支104900240.227272727压力源其它用途压力源其它用途力)SWYSWUSWRSWSSWCSWFSWLSWMSWHSWBSWGSWZSWV 定义压力)。

铝板冲压力计算公式

铝板冲压力计算公式是用来确定在冲压过程中所产生的压力的数学表达式。

冲压是一种常见的金属加工方法,用于将金属板材通过模具施加压力进行成型。

在铝板冲压中,计算冲压力能够帮助我们设计合适的模具和确定冲压过程的参数。

铝板冲压力计算公式一般由以下几个因素组成:

1. 铝板的材料性质:冲压力与铝板的厚度和硬度有关。

一般来说,铝板的厚度越大,冲压力越大;而铝板的硬度越大,冲压力也越大。

2. 冲压过程中的摩擦力:铝板与模具之间的摩擦力会对冲压力产生影响。

摩擦力越大,冲压力也越大。

3. 冲压深度:冲压深度是指铝板在冲压过程中的下压深度。

冲压深度越大,冲压力也越大。

综合以上因素,可以得到一个常见的铝板冲压力计算公式:

冲压力 = 材料抗拉强度 × (孔径面积 - 冲裁面积)

其中,孔径面积和冲裁面积可以根据具体的模具设计和冲压工艺来确定。

需要注意的是,以上的冲压力计算公式仅供参考,实际情况可能会受到其他因素的影响,例如铝板的形状、加工方法等等。

因此,在实际应用中,我们需要结合具体情况进行合理调整和计算。

铝板冲压力计算公式可以帮助我们预估冲压过程中所需要施加的力量,为冲压工艺的设计和优化提供依据。

冲压件冲床的吨位冲压件冲床的吨位:冲床的吨位=冲裁件的周长×料厚×材料的抗拉强度×1.3注:上面的公式计算的单位是牛顿(N),其中周长和料厚的单位为毫米,抗拉强度的单位是兆帕(mpa),计算结果再除以10000就是吨了。

1.3三系数就是考虑了冲压件的压料力等其它力量。

冲压件弯曲力:V形件F=0.6×k×b×t×t×σb/(r+t);U形件F=0.7×k×b×t×t×σb/(r+t),其中k─安全系数,可取k=1.3;b─弯曲件宽度,σb─材料抗拉强度;校正弯曲F=Ap,其中A─弯曲件校正部分的投影面积;p─单位压力;拉深力Pmax=3(σs+σb)(D-d-rd)t,其中D─拉深件毛坯直径;d─圆形件直径;rd─凹模圆角半径;σs─材料屈服应力。

冲床的组成DFY-60系列气液增压缸式冲压机(气液增压冲床)采用气液转换增压缸驱动技术。

上下行程气动,当冲压模具碰到工件时,瞬间油压增压完成冲压,紧接着模板快速返回,整理工位和冲切工位两工位循环运行。

具有能耗低、噪音低、定位准、模具寿命长、模具寿命长、操作简单等特点。

气液增压冲床应用范围适用于剪切、冲压、压夹、压缩、弯边、锻压等。

用于塑料成型制品、橡胶成型制品切边,在包装、轻工、五金、电子等行业应用广泛。

气液增压冲床主要技术参数1、总行程:100mm2、作冲程:5mm3、增压比:1:224、耗气量0.0095m/分5、耗电量:100w/hr6、最大模具尺寸:510×670mm7、供气气压:0.6-1.0Mpa 8、控制电源:220V 50Hz9、快进力:824-1374Kgf 10、返程力:1580-2638Kgf11、冲切力:38.4-66T12、重量:2000Kg13、设备外型尺寸:1220×1200×2050(mm)。

压力中心的计算压力中心的确定模具压力中心是指冲压时诸冲压力合力的作用点位置。

为了确保压力机和模具正常工作,应使冲模的压力中心与压力机滑块的中心相重合。

否则,会使冲模和压力机滑块产生偏心载荷,使滑块和导轨间产生过大的磨损,模具导向零件加速磨损,降低模具和压力机的使用寿命。

冲模的压力中心,可按下述原则来确定:1.对称形状的单个冲裁件,冲模的压力中心就是冲裁件的几何中心。

2.工件形状相同且分布位置对称时,冲模的压力中心与零件的对称中心相重合。

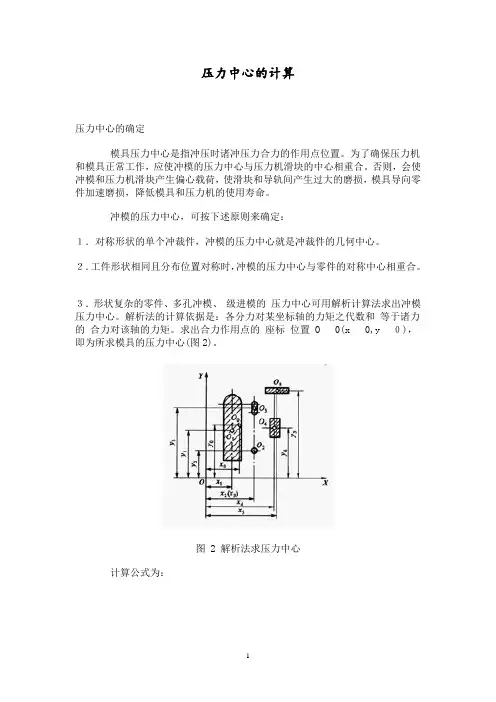

3.形状复杂的零件、多孔冲模、级进模的压力中心可用解析计算法求出冲模压力中心。

解析法的计算依据是:各分力对某坐标轴的力矩之代数和等于诸力的合力对该轴的力矩。

求出合力作用点的座标位置 O0(x0,y0),即为所求模具的压力中心(图2)。

图 2 解析法求压力中心计算公式为:因冲裁力与冲裁周边长度成正比,所以式中的各冲裁力 P1、P2、P3……P n,可分别用各冲裁周边长度 L1、L2、L3……Ln代替,即:冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进人材料的深度(凸模行程)而变化的,如图2.2.3所示。

通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F一般按下式计算:式中 F——冲裁力;L——冲裁周边长度;t——材料厚度;——材料抗剪强度;K——系数。

系数K是考虑到实际生产中,模具间隙值的波动和不均匀、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数。

一般取K=1.3。

为计算简便,也可按下式估算冲裁力:式中——材料的抗拉强度。

在冲裁结束时,由于材料的弹性回复(包括径向弹性回复和弹性翘曲的回复)及摩擦的存在,将使冲落部分的材料梗塞在凹模内,而冲裁剩下的材料则紧箍在凸模上。

为使冲裁工作继续进行,必须将箍在凸模上的料卸下,将卡在凹模内的料推出。

从凸模上卸下箍着的料所需要的力称卸料力;将梗塞在凹模内的料顺冲裁方向推出所需要的力称推件力;逆冲裁方向将料从凹模内顶出所需要的力称顶件力,如图2.6.1所示。

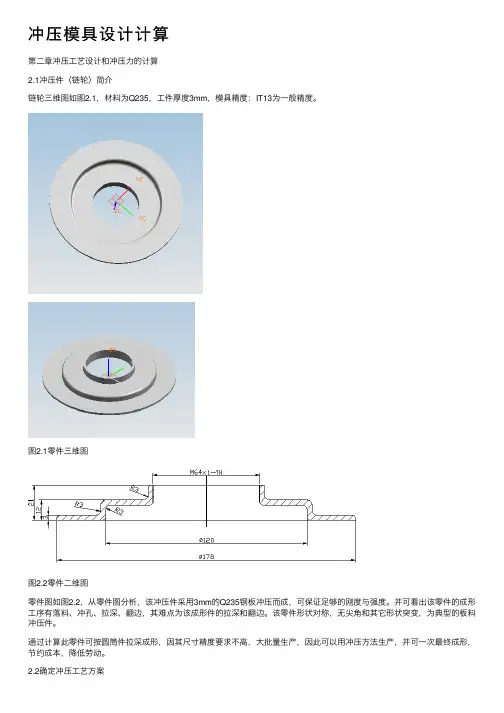

冲压模具设计计算第⼆章冲压⼯艺设计和冲压⼒的计算2.1冲压件(链轮)简介链轮三维图如图2.1,材料为Q235,⼯件厚度3mm,模具精度:IT13为⼀般精度。

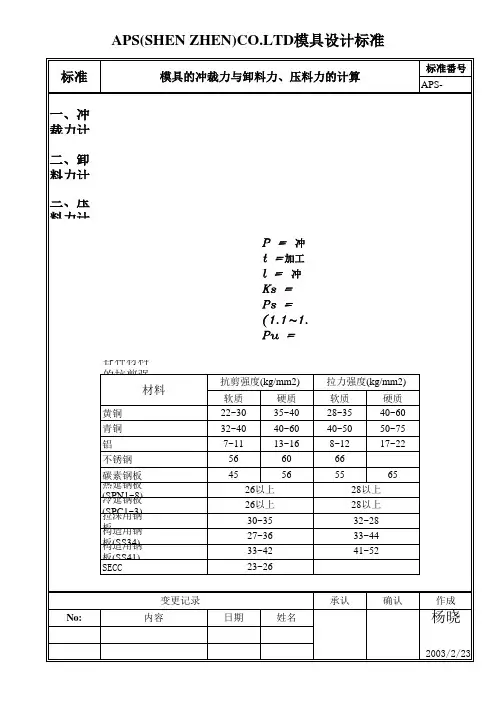

图2.1零件三维图图2.2零件⼆维图零件图如图2.2,从零件图分析,该冲压件采⽤3mm的Q235钢板冲压⽽成,可保证⾜够的刚度与强度。

并可看出该零件的成形⼯序有落料、冲孔、拉深、翻边,其难点为该成形件的拉深和翻边。

该零件形状对称,⽆尖⾓和其它形状突变,为典型的板料冲压件。

通过计算此零件可按圆筒件拉深成形,因其尺⼨精度要求不⾼,⼤批量⽣产,因此可以⽤冲压⽅法⽣产,并可⼀次最终成形,节约成本,降低劳动。

2.2确定冲压⼯艺⽅案经过对冲压件的⼯艺分析后,结合产品图进⾏必要的⼯艺计算,并在分析冲压⼯艺类型、冲压次数、冲压顺序和⼯序组合⽅式的基础上,提出各种可能的冲压分析⽅案[]10。

1)冲压的⼏种⽅案(1)落料、冲孔、拉深、翻边单⼯序模具⽣产。

(2)落料、冲孔复合模,拉深、翻边复合模⽣产。

(3)落料、冲孔连续进⾏采⽤级进模⽣产,拉深、翻边复合模⽣产。

(4)落料、冲孔、拉深、翻边复合模⽣产。

⽅案⼀:结构简单,需要四道⼯序,四套模具才能完成⼯件的加⼯,成本⾼。

⽅案⼆:加⼯⼯序减少,节省加⼯时间,制造精度⾼,成本相应减少,提⾼了劳动⽣产率。

⽅案三:在⽅案⼆的基础上加⼤了制造成本,既不经济⼜不实惠。

⽅案四:在⽅案⼆的基础上⼜减少了加⼯⼯序,⼜节省加⼯时间,制造精度⾼,成本相应减少,⼜提⾼了劳动⽣产率。

⼀个⼯件往往需要经过多道⼯序才能完成,编制⼯序⽅案时必须考虑两种情况:单⼯序模分散冲压或⼯序组合采⽤复合模连续冲压,这主要取决于冲压件的⽣产批量,尺⼨⼤⼩和精度等因素。

通过产品质量、⽣产率、设备条件、模具制造和寿命、操作安全以及经济效益等⽅⾯的综合分析,⽐较决定采⽤⽅案四。

即:落料、冲孔、拉深、翻边→成品。

2)各加⼯⼯序次数的确定根据⼯件的形状和尺⼨及极限变形程度可进⾏以下决定:落料、冲孔、拉深、翻边各⼀次。

如何计算冲床的冲力,计算公式1,冲裁力计算公式: p=k*l*t*τp——平刃口冲裁力(n);t——材料厚度(mm);l——冲裁周长(mm);τ——材料抗剪强度(mpa);k——安全系数,一般取k=1.3.冲剪力计算公式: f=s*l*440/10000s——工件厚度l——工件长度一般情况下用此公式即可。

---------------------------------------冲床冲压力计算公司P=kltГ其中:k为系数,一般约等于1,l冲压后产品的周长,单位mm;t为材料厚度,单位mm;Г为材料抗剪强度.单位MPa .算出的结果是单位是牛顿,在把结果除以9800N/T,得到的结果就是数字是多少就是多少T. 这个只能算大致的,为了安全起见,把以上得到的值乘以2就可以了,这样算出的值也符合复合模的冲压力.----------------------------------冲裁力计算公式:P=K*L*t*τP——平刃口冲裁力(N);t——材料厚度(mm);L——冲裁周长(mm);τ——材料抗剪强度(MPa);K——安全系数,一般取K=1.3.------------------------------------冲剪力计算公式:F=S*L*440/10000S——工件厚度L——工件长度一般情况下用此公式即可。

-------------------------------------冲压力是指在冲裁时,压力机应具有的最小压力。

P冲压=P冲裁+P卸料+P推料+P压边力+P拉深力。

冲压力是选择冲床吨位,进行模具强度。

刚度校核依据。

1、冲裁力:冲裁力及其影响周素:使板料分离动称作冲裁力.影响冲裁力的主要因素:2.冲裁力计算:P冲=Ltσb其中:P冲裁-冲裁力L-冲裁件周边长度t-板料厚度σb-材料强度极限σb-的参考数0.6 算出的结果单位为KN3、卸料力:把工件或废料从凸模上卸下的力Px=KxP冲其中Kx-卸料力系数 Kx-的参考数为0.04 算出的结果单位为KN4、推件力:将工件或废料顺着冲裁方向从凹模内推出的力Pt=KtPnKt-推件力系数 n-留于凹模洞口内的件数其中:Px、Pt --分别为卸料力、推件力Kx,Kt分别是上述两种力的修正系数P——冲裁力;n——查正表卡在凹模洞口内的件数 Kt的参考数为0.05,结果单位为KN 5、压边力: P y=1/4 [D2—(d1+2R凹)2]P式中 D------毛坯直径d1-------凹模直径R凹-----凹模圆角半径p--------拉深力6、拉深力: Fl= d1 bk1(N)式中 d1-----首次拉深直径(mm)b-----材料抗拉强度(Mpa)K-------修正系数。

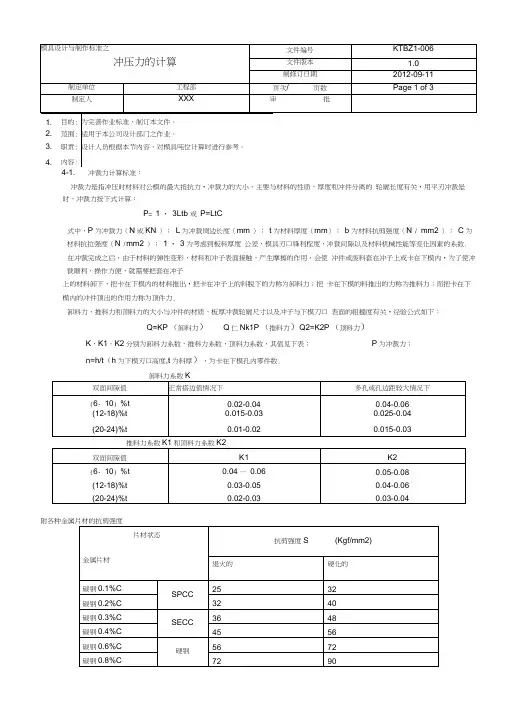

冲裁力是指冲压时材料对公模的最大抵抗力•冲裁力的大小,主要与材料的性质,厚度和冲件分离的 轮廓长度有关•用平刃冲裁是时,冲裁力按下式计算:P = 1 • 3Ltb 或 P=LtC式中,P 为冲裁力(N 或KN ); L 为冲裁周边长度(mm ); t 为材料厚度(mm ); b 为材料抗剪强度(N / mm2 ); C 为材料抗拉强度(N /mm2 ); 1 • 3为考虑到板料厚度 公差,模具刃口锋利程度,冲裁间隙以及材料机械性能等变化因素的系数. 在冲裁完成之后,由于材料的弹性变形,材料和冲子表面接触,产生摩擦的作用,会使 冲件或废料套在冲子上或卡在下模内•为了使冲裁顺利,操作方便,就需要把套在冲子上的材料卸下,把卡在下模内的材料推出•把卡在冲子上的料脱下的力称为卸料力;把 卡在下模的料推出的力称为推料力;而把卡在下模内的冲件顶出的作用力称为顶件力.卸料力,推料力和顶料力的大小与冲件的材质,板厚冲裁轮廓尺寸以及冲子与下模刀口 表面的粗糙度有关•经验公式如下:Q=KP (卸料力) Q 仁Nk1P (推料力)Q2=K2P (顶料力)K ,K1,K2分别为卸料力系数,推料力系数,顶料力系数,其值见下表; P 为冲裁力;n=h/t (h 为下模刃口高度,t 为料厚),为卡在下模孔内零件数.减少冲裁力的方法:对复合模而言,可采用冲头比凹模刀口低 0.5~1.5MM 的高低方式;对其余冲孔而言,通过冲头高低差,冲头剪口呈圆弧状等方法尽量减少同时冲裁时的接触轮廓面。

4-2.弯曲力的计算弯曲力是模具设计和选用压力机的重要依据•弯曲力的大小与制件形状,尺寸,板料厚度, 材料机械性能,弯曲半径,模具间隙和弯曲方式等因素有关,因此很难用理论分析的方法进行精确的计 算•在实际生产中,主要根据板料厚度,宽度及机械性能,按照经验公式进行概略的计算.从试验得知,弯曲时随公模行程的增大,弯曲力曲线平稳上升•当达到某一位置时,弯曲力急剧上升 ,这表示弯曲由自由弯曲转化为校正弯曲•由此可以看出,自由弯曲与校正弯曲力两者相差很大,必须 分别计算.A:自由弯曲力 V 形件 U 形件 P 自为自由弯曲力为弯曲半径;k 为修正系数,B:校正弯曲力 如果弯曲件在冲压行程结束时受到模具的校正,则校正力按下式计算.P 校=qF2 ..P 校为校正弯曲力(N ) ;F 为校正部分投影面积(mm ),在V 形件弯曲中,公模半径r,料厚t 与下模宽度之比很小时按计算,在形件弯曲中按计算;为单位校正力(2)其值见表• 单位校正力值硅钢 不锈钢 红铜 黄铜 青铜 镍铜 铝 杜拉铝 锌 锡 铅镁合金(温室下) 镁合金(300度热)45 56 52 20 25 36 32 10 22 1214 56 28 38 50 50 15 38 20162P 自=0.6kbt C/(r+t )2P 自=0.7kbt C/(r+t )2(N ) ; b 为弯曲件宽度(mm ) ; t 为材料厚度(mm ) ; C 为材料的抗拉强度(N /mm ) ;r1 3C :顶件力和压料力顶件力和压料力可近似地取自由弯曲力的30~80%,Q=(0.3~0.8) P 自(N )4-3.拉伸力和压边力的计算 a 拉伸力的计算在拉伸过程中,除了需要使料变形拉伸力外,还有压边力•所以,总的拉伸力为拉伸力与压边力之和. 拉伸力根据制件危险断面上的拉力必须小于材料的强度极限为原则进行计算.圆筒形件拉伸力,有压边圈拉伸时 P = n *d*t*C*K1 P = n *dn*t*C*K2P = 1 • 25* n *(D-d )*t*C P = 1 • 3* n *(dn-1*dn )*t*C P = n *d1*t*C*K3 P = n *dn*t*C*K2 P = n *d1*t*C*K3P = Pb+P n = (0.5~0.8)*L*t*C式中,P 为拉伸力(N ); L 为下模周边长度(mm ) ;d,d1 ••• dn 为首次拉伸及以后各次拉伸直径(按中 性层计算)(mm ) ;t 为材料厚度(mm ) ;C 为材料强度极限(N /mm 2 ) ;k1,k2,k3为拉伸力的修正系数;D 为材料直径(mm ) ;Pb 为矩形或正方形角度拉伸力( N ),按圆筒形件拉伸力计算;Pn 为矩形或正方形侧壁 弯曲力(N ).b:压边力的计算在拉伸模中,压边圈的作用是用来防止拉伸过程中制件边壁或凸缘起皱.压边力Q 的计算公式(N )钛合金BT2钛合金 160- 180 180 - 200-200 - 260首次拉伸力 以后各次拉伸力 无压边圈的首次拉伸力 以后各次拉伸力有凸缘圆筒形件首次拉伸力 以后各次拉伸凸缘dn 不变 有凸缘圆锥形件拉伸力 矩形或正方形件拉伸力—压边圈下材料投影面积 (mm 2) q —N / mm )见下表 D —材料mm )….dn —为每次拉伸直径(mm ) r 下一mm )。

冲压模具成型力计算冲压模具是一种用于金属件加工的模具,通过压力将金属材料置于模具中,利用模具的几何形状将其变形成所需的形状。

在冲压过程中,模具的成型力是非常重要的参数,它直接影响到冲压件的成型质量和模具的使用寿命。

1.压力计算方法:最常用的压力计算方法是根据拉伸力和膨胀力来求解。

拉伸力是指金属材料在受力过程中的拉伸应力,膨胀力是指金属材料在受力过程中的膨胀应力。

将拉伸力和膨胀力相加即可得到成型力。

拉伸力和膨胀力的计算公式如下:拉伸力=σt某At膨胀力= σe 某 Ain成型力=拉伸力+膨胀力其中,σt 为材料的拉伸应力,At 为材料的截面面积,σe 为材料的膨胀应力,Ain 为模具凸模截面面积。

2.模具切合力的计算:模具切合力是指模具在冲压过程中的切削力和摩擦力的合力,也是冲压成型力的主要组成部分。

模具切合力的计算需要考虑材料的切削性能和摩擦系数等因素。

模具切合力的计算公式如下:模具切合力=压力某摩擦系数其中,压力为冲压过程中的成型力,摩擦系数为模具和金属材料之间的摩擦系数。

3.应力分析法:应力分析方法是一种较为复杂的计算方法,它通过对模具和金属材料的应力分析来计算成型力。

应力分析需要考虑材料的应力分布、应力集中以及各种应力的转变和变形情况。

应力分析法的计算过程比较繁琐,需要借助有限元分析或其他数值计算方法。

这种方法适用于复杂的冲压模具成型力计算。

需要注意的是,在实际计算中,还需考虑冲压机床的额定压力以及材料的弹性变形等因素。

这些因素都会对成型力的计算结果产生一定的影响。

总之,冲压模具成型力的计算是一项复杂而关键的工作,需要综合考虑材料的物理力学性能和模具的几何形状等因素。

不同的计算方法适用于不同的冲压工艺和要求,可以根据具体情况选择合适的计算方法。

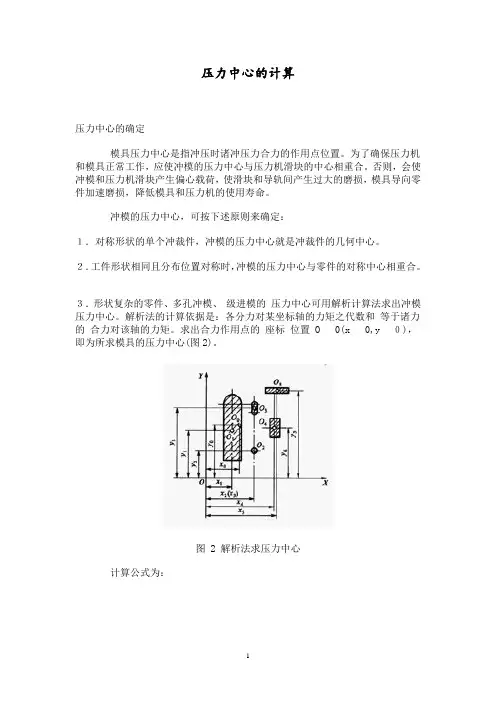

压力中心的计算压力中心的确定模具压力中心是指冲压时诸冲压力合力的作用点位置。

为了确保压力机和模具正常工作,应使冲模的压力中心与压力机滑块的中心相重合。

否则,会使冲模和压力机滑块产生偏心载荷,使滑块和导轨间产生过大的磨损,模具导向零件加速磨损,降低模具和压力机的使用寿命。

冲模的压力中心,可按下述原则来确定:1.对称形状的单个冲裁件,冲模的压力中心就是冲裁件的几何中心。

2.工件形状相同且分布位置对称时,冲模的压力中心与零件的对称中心相重合。

3.形状复杂的零件、多孔冲模、级进模的压力中心可用解析计算法求出冲模压力中心。

解析法的计算依据是:各分力对某坐标轴的力矩之代数和等于诸力的合力对该轴的力矩。

求出合力作用点的座标位置 O 0(x 0,y 0),即为所求模具的压力中心(图2)。

图 2 解析法求压力中心计算公式为:因冲裁力与冲裁周边长度成正比,所以式中的各冲裁力 P1、P2、P3……P n,可分别用各冲裁周边长度 L1、L2、L3……Ln代替,即:冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进人材料的深度(凸模行程)而变化的,如图2.2.3所示。

通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。

用普通平刃口模具冲裁时,其冲裁力F 一般按下式计算:式中 F ——冲裁力;L ——冲裁周边长度;t ——材料厚度;——材料抗剪强度;K ——系数。

系数K 是考虑到实际生产中,模具间隙值的波动和不均匀、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数。

一般取K =1.3。

为计算简便,也可按下式估算冲裁力:式中——材料的抗拉强度。

在冲裁结束时,由于材料的弹性回复(包括径向弹性回复和弹性翘曲的回复)及摩擦的存在,将使冲落部分的材料梗塞在凹模内,而冲裁剩下的材料则紧箍在凸模上。

为使冲裁工作继续进行,必须将箍在凸模上的料卸下,将卡在凹模内的料推出。

从凸模上卸下箍着的料所需要的力称卸料力;将梗塞在凹模内的料顺冲裁方向推出所需要的力称推件力;逆冲裁方向将料从凹模内顶出所需要的力称顶件力,如图2.6.1所示。

模具成形压力计算公式在模具成形加工过程中,压力是一个非常重要的参数。

正确地计算模具成形压力可以帮助工程师们更好地设计模具,保证产品质量和生产效率。

本文将介绍模具成形压力的计算公式及其应用。

模具成形压力的计算公式可以通过以下步骤得到:1. 确定成形材料的流动性能,成形材料的流动性能是影响模具成形压力的重要因素。

通常情况下,成形材料的流动性能可以通过流变学测试来确定,得到材料的流变学参数,如黏度、流动指数等。

2. 确定模具的几何参数,模具的几何参数也是影响模具成形压力的重要因素。

通常情况下,模具的几何参数可以通过模具设计图纸来确定,包括模腔尺寸、模腔形状、模腔表面粗糙度等。

3. 计算模具成形压力:根据成形材料的流动性能和模具的几何参数,可以利用流体力学原理来计算模具成形压力。

通常情况下,模具成形压力的计算公式如下:P = k F。

其中,P表示模具成形压力,k表示成形材料的流变学参数,F表示模具的几何参数。

模具成形压力的计算公式可以帮助工程师们更好地设计模具,保证产品质量和生产效率。

通过正确地计算模具成形压力,可以避免模具失效、产品质量不合格等问题,提高生产效率,降低生产成本。

除了计算模具成形压力的公式外,还有一些影响模具成形压力的因素需要考虑,包括模具温度、成形速度、成形材料的温度等。

这些因素都会对模具成形压力产生影响,需要在实际计算中进行综合考虑。

在模具成形压力的实际应用中,工程师们需要根据具体的生产情况和要求,选择合适的成形材料、模具材料和工艺参数,进行模具成形压力的计算和优化。

通过合理地计算模具成形压力,可以帮助企业提高产品质量,降低生产成本,提高市场竞争力。

总之,模具成形压力的计算公式是模具设计和生产过程中的重要工具,可以帮助工程师们更好地设计模具,保证产品质量和生产效率。

通过正确地计算模具成形压力,可以避免模具失效、产品质量不合格等问题,提高生产效率,降低生产成本。

希望本文对大家有所帮助,谢谢阅读!。

模具计算公式大全书籍

1.模具零件尺寸计算公式:

-外侧尺寸计算公式:L=D+2T

-内侧尺寸计算公式:L=D-2T

-圆环内直径计算公式:D=L-2T

其中,L代表零件的长或宽尺寸,D代表圆环的直径,T代表零件的

厚度。

2.模具压制力计算公式:

-单位面积压力计算公式:P=F/A

其中,P代表单位面积的压力,F代表压力的大小,A代表受力面积。

3.模具材料计算公式:

-板材重量计算公式:W=L×W×H×ρ

其中,W代表板材的重量,L代表板材的长度,W代表板材的宽度,H

代表板材的厚度,ρ代表板材的材料密度。

4.模具结构计算公式:

-模腔总体积计算公式:V=(A1+A2)×H

其中,V代表模腔的总体积,A1和A2代表模腔的两个截面的面积,H

代表模腔的高度。

-模具剪切强度计算公式:τ=2F/(π×D×L)

其中,τ代表剪切强度,F代表受力面积的剪切力,D代表模具受力面积的直径,L代表模具受力面积的长度。

-模具的承载能力计算公式:P=σ×A

其中,P代表承载能力,σ代表材料的抗拉强度,A代表承载面积。

5.模具热设计计算公式:

-热导率计算公式:λ=(Q×L)/(A×ΔT)

其中,λ代表热导率,Q代表导热量,L代表导热路径的长度,A代表传热面积,ΔT代表温度差。

模具吨位主要看冲裁力,计算公式

模具生产需要靠冲床(压力机)来提供动力,不同的模具大小、结构类型需要选择不同的冲床与之匹配。

合理选择冲床能降低成本、节约资源。

模具选择冲床的主要标准是以吨位的大小来衡量,通常通过模具的冲裁力、成型力、压料力、脱料力等总和得出。

其中主要以冲裁力为主。

冲裁力并不是固定不变,在一次冲压过程中其力的变化如下:当冲头开始接触冲压产品时,冲裁力一直处于增大状态。

当冲头冲入产品料厚约1/3处时,冲裁力达到最大值。

而后因为材料断裂带的出现,力会逐渐减少。

因此,冲裁力的计算,算出最大冲裁力即可。

冲裁力的计算

普通类冲裁力的计算公式:P=L*t*KS Kg

注:P为冲裁所需的力,单位为Kg

L为冲裁产品总轮廓周长,单位mm

t为料厚,单位mm

KS为材料的剪切强度,单位为Kg/mm²

一般情况下,当冲裁产品材质为软钢时,材料抗剪强度具体数值如下:KS=35kg/mm²

例:

假设材料厚度t=1.2,材质为软钢板,产品需要冲切外形为500mmx700mm的长方板,其冲裁力大小是多少?答:根据计算公式:P=L×t×Ks

L=(500+700)×2=2400

t=1.2,Ks=35Kg/mm²

因此,P=2400×1.2×35=100800Kg=100T

而吨位选择时需要预加30%,因此,吨位计算为130吨左右。

五金模具冲裁力的计算公式一、引言。

五金模具冲裁力是指在模具冲裁过程中所需的力量,是模具设计和制造过程中非常重要的参数。

冲裁力的准确计算可以帮助工程师和设计师更好地设计和选择合适的模具,从而提高生产效率和产品质量。

本文将介绍五金模具冲裁力的计算公式及其相关知识。

二、五金模具冲裁力的计算公式。

五金模具冲裁力的计算公式通常是由以下几个参数来确定:1. 材料的抗拉强度(σ)。

2. 冲裁模具的材料硬度(H)。

3. 冲裁模具的刀口长度(L)。

4. 冲裁模具的刀口角度(α)。

5. 冲裁板的厚度(t)。

根据这些参数,五金模具冲裁力的计算公式可以表示为:F = σ L t (1 + tan(α) (H / L))。

其中,F表示冲裁力,σ表示材料的抗拉强度,L表示冲裁模具的刀口长度,t 表示冲裁板的厚度,α表示冲裁模具的刀口角度,H表示冲裁模具的材料硬度。

这个公式可以帮助工程师和设计师根据具体的情况来计算出所需的冲裁力,从而更好地设计和选择合适的模具。

三、相关知识。

1. 材料的抗拉强度。

材料的抗拉强度是指材料在拉伸过程中所能承受的最大拉力,通常用σ表示。

不同的材料有不同的抗拉强度,这个参数对于冲裁力的计算非常重要。

2. 冲裁模具的材料硬度。

冲裁模具的材料硬度是指冲裁模具表面的硬度,通常用H表示。

冲裁模具的材料硬度对于冲裁力的大小有着直接的影响,硬度越大,冲裁力越大。

3. 冲裁模具的刀口长度和角度。

冲裁模具的刀口长度和角度也是影响冲裁力大小的重要参数。

刀口长度越长,冲裁力越大;刀口角度越大,冲裁力也越大。

4. 冲裁板的厚度。

冲裁板的厚度是指被冲裁的材料的厚度,也是冲裁力计算中的重要参数。

厚度越大,冲裁力也越大。

五、实际应用。

五金模具冲裁力的计算公式在实际应用中非常重要。

通过这个公式,工程师和设计师可以根据具体的情况来计算出所需的冲裁力,从而更好地设计和选择合适的模具。

这样可以大大提高生产效率和产品质量,减少生产成本。