公差选用原则

- 格式:pdf

- 大小:137.45 KB

- 文档页数:4

形位公差标准(GB1184-80)

机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。

因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。

这是由零件在机器上的位置、功用和装配精度要求来决定的。

零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一,影响连接强度。

零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。

1、形位公差等级和数值的选用原则

在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。

对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的经济性和零件的结构、刚性等因素选定,并需注意下列情况。

1)在同一要素上给出的形状公差值应小于位置公差值。

2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。

3)平行度公差值应小于其相应的距离公差值。

4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。

A.细长比较大的轴和孔;

B.孔相对于轴;

C.距离较大的轴或孔;

D.宽度较大(一般大于1/2长度)的零件表面;E.线对线和线对面相对于面对面的平行度及垂直度。

2、形状公差标准

直线度、平面度

圆度、圆柱度

3、位置公差标准

平行度、垂直度、倾斜度

同轴度、对称度、圆跳动和全跳动。

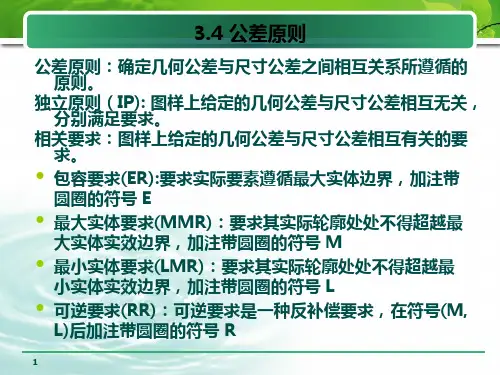

公差原则在设计零件时,根据功能和互换性要求,对零件重要的几何要素,常常需要同时给定尺寸公差、形状和位置公差。

确定形状和位置公差与尺寸公差之间相互关系所遵循的原则称之为公差原则。

一、术语和定义为了正确理解和应用公差原则,介绍有关术语和定义如下:1. 尺寸用特定单位表示长度值的数字。

在技术图样中和在一定范围内,已注明共同单位(如在尺寸标注中,以mm为通用单位)时,均可只写数字,不写单位。

2. 基本尺寸由设计给定的尺寸。

它是设计者经过计算或根据经验而确定的,通常还应按标准选取。

它是计算极限尺寸和极限偏差的起始尺寸。

孔和轴配合的基本尺寸相同。

3. 实际尺寸通过测量所得的尺寸。

由于存在测量误差,所以实际尺寸并非尺寸的真值。

同时,由于形状误差等影响,在零件的同一表面的不同部位上,其实际尺寸也往往是不等的。

4. 极限尺寸允许尺寸变化的两个界限值。

两个极限尺寸中较大的一个称为最大极限尺寸,较小的一个称为最小极限尺寸(图1-1)。

5. 最大实体状态(简称MMC)和最大实体尺寸(MMS)孔或轴在尺寸公差范围以内,具有材料量最多时的状态称为最大实体状态。

在此状态下的尺寸,称为最大实体尺寸。

它是孔的最小极限尺寸和轴的最大极限尺寸的统称。

6. 最小实体状态(简称LMC)和最小实体尺寸(LMS)孔或轴在尺寸公差范围内,具有材料最少时的状态称为最小实体状态。

在此状态下的尺寸称为最小实体尺寸。

它是孔的最大极限尺寸和轴的最小极限尺寸的统称。

7. 作用尺寸(1)单一要素的作用尺寸(简称作用尺寸):在配合面的全长上,与实际孔内接的最大理想轴的尺寸,称为孔的作用尺寸;与实际轴外接的最小理想孔的尺寸,称为轴的作用尺寸。

由图1-2可知,由于实际孔、轴都有形状误差,当孔和轴配合时,孔显得小了,轴显得大了。

即孔的作用尺寸小于孔的实际尺寸。

因此,能否取得预期的配合效果,不完全取决于孔、轴的实际尺寸,而应同时考虑孔、轴的作用尺寸。

(2)关联要素的作用尺寸(简称关联作用尺寸);指在结合面的全长上,与实际孔内接(或与轴外接)的最大(或最小)理想轴(或孔)的尺寸(B1),而该理想轴(或理想孔)必须与基准要素保持图纸上给定的几何关系(图1-3)。

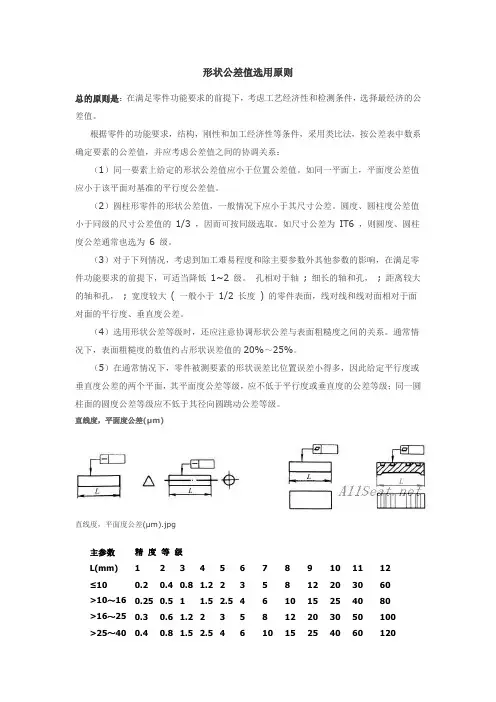

形状公差值选用原则总的原则是:在满足零件功能要求的前提下,考虑工艺经济性和检测条件,选择最经济的公差值。

根据零件的功能要求,结构,刚性和加工经济性等条件,采用类比法,按公差表中数系确定要素的公差值,并应考虑公差值之间的协调关系:(1)同一要素上给定的形状公差值应小于位置公差值。

如同一平面上,平面度公差值应小于该平面对基准的平行度公差值。

(2)圆柱形零件的形状公差值,一般情况下应小于其尺寸公差。

圆度、圆柱度公差值小于同级的尺寸公差值的1/3 ,因而可按同级选取。

如尺寸公差为IT6 ,则圆度、圆柱度公差通常也选为6 级。

(3)对于下列情况,考虑到加工难易程度和除主要参数外其他参数的影响,在满足零件功能要求的前提下,可适当降低1~2 级。

孔相对于轴; 细长的轴和孔,; 距离较大的轴和孔,; 宽度较大( 一般小于1/2 长度) 的零件表面,线对线和线对面相对于面对面的平行度、垂直度公差。

(4)选用形状公差等级时,还应注意协调形状公差与表面粗糙度之间的关系。

通常情况下,表面粗糙度的数值约占形状误差值的20%~25%。

(5)在通常情况下,零件被测要素的形状误差比位置误差小得多,因此给定平行度或垂直度公差的两个平面,其平面度公差等级,应不低于平行度或垂直度的公差等级;同一圆柱面的圆度公差等级应不低于其径向圆跳动公差等级。

直线度,平面度公差(μm)直线度,平面度公差(μm).jpg主参数L(mm)精度等级123456789101112≤100.20.40.8 1.2235812203060 >10~160.250.51 1.5 2.5461015254080 >16~250.30.6 1.2235812203050100 >25~400.40.8 1.5 2.5461015254060120>40~630.5123581220305080150 >63~1000.6 1.2 2.5461015254060100200 >100~1600.8 1.53581220305080120250>160~25012461015254060100150300 >250~4001.22.5581220305080120200400>400~6301.5361015254060100150250500>630~10002481220305080120200300600 >1000~16002.551015254060100150250400800>1600~25003612203050801202003005001000 >2500~400048152540601001502504006001200 >4000~6300510203050801202003005008001500 >6300~1000061225406010015025040060010002000圆度,圆柱度公差(μm)圆度,圆柱度公差(μm).jpg主参数L(mm)精度等级0123456789101112≤30.10.20.30.50.8 1.22346101425 >3~60.10.20.40.61 1.5 2.5458121830 >6~100.120.30.40.61 1.5 2.5469152236>10~180.150.30.50.8 1.2235811182743 >18~300.20.30.61 1.5 2.546913213352 >30~500.250.40.61 1.5 2.5471116253962 >50~800.30.50.8 1.223581319304674 >80~1200.40.61 1.5 2.546101522355487 >120~1800.61 1.22 3.5581218254063100 >180~2500.8 1.223 4.57101420294672115 >250~3151 1.6 2.5468121623325281130 >315~4001.223579131825365789140 >400~5001.52.546810152027406397155平行度,垂直度,倾斜度公差(μm)平行度,垂直度,倾斜度公差(μm).jpg主参数L(mm)精度等级123456789101112≤100.40.8 1.53581220305080120 >10~160.512461015254060100150 >16~250.6 1.2 2.5581220305080120200 >25~400.8 1.5361015254060100150250 >40~6312481220305080120200300 >63~1001.2 2.551015254060100150250400 >100~1601.5361220305080120200300500 >160~25024815254060100150250400600 >250~4002.551020305080120200300500800>400~63036122540601001502504006001000 >630~100048153050801202003005008001200 >1000~160051020406010015025040060010001500 >1600~250061225508012020030050080012002000 >2500~40008153060100150250400600100015002500 >4000~630010204080120200300500800120020003000 >6300~100001225501001502504006001000150025004000同轴度,对称度,园跳动和全跳动公差(μm)同轴度,对称度,园跳动和全跳动公差(μm).jpg主参数L(mm)精度等级123456789101112≤10.40.61 1.5 2.5461015254060 >1~30.40.61 1.5 2.54610204060120 >3~60.50.8 1.2235812255080150 >6~100.61 1.5 2.54610153060100200 >10~180.8 1.2235812204080120250 >18~301 1.5 2.54610152550100150300 >30~50 1.2235812203060120200400 >50~1201.5 2.5461015254080150250500 >120~250235812203050100200300600 >250~5002.5461015254060120250400800 >500~35812203050801503005001000800 >800~1250 4610 15 25 4060100 200400 6001200>1250~2000 5 8 12 20 30 50 80 120 250 500 800 1500>2000~3150 6 10 15 25 40 60 100 150 300 600 1000 2000>3150~5000 8 12 20 30 50 80 120 20 400 800 1200 2500>5000~8000 10 15 25 40 60 100 150 250 500 1000 1500 3000>8000~1000012 20 30 50 80 120 200 300 600 1200 2000 4000称:未注形位公差的公差值及确定方法 标准:摘自GB/T1184—1996直线度、平面度 垂 直 度 对 称 度 圆 跳 动 基本长度公差等级 基本长度公差等级 基本长度公差等级 公差等级 HKLHKLHKLHKL≤10 0.02 0.05 0.1 ≤100 0.2 0.4 0.6 ≤100 0.5 0.6 0.60.1 0.2 0.5>10~30 0.05 0.10.2>30~100 0.10.20.4>100~300 0.2 0.40.8 >100~300 0.3 0.6 1>100~300 0.5 0.6 1 >300~1 000 0.3 0.6 1.2 >300~1 000 0.4 0.8 1.5 >300~1 000 0.5 0.8 1.5>1 000~3 000 0.4 0.8 1.6 >1000~3 0000.5 12>1000~3 0000.5 1 2公差项目公 差 值圆度等于给出的直径公差值,但不能大于径向圆跳动值圆柱度不作规定。

公差选用原则范文公差是指零件尺寸允许的偏差范围,是衡量零件尺寸精度的重要指标。

在机械制造中,公差的选用原则非常重要,它不仅关系到产品的质量和性能,还与成本和生产效率密切相关。

以下是公差选用的一些原则:1.实用原则:公差的选用应以实用为原则,即要使零件既能满足使用要求,又能在制造条件下实现。

公差范围不宜过于严格,否则会增加成本和难度。

同时,为了提高产品的互换性和互换性,应尽量采用标准公差。

2.功能原则:公差的选用应基于零件功能的要求。

如对于传动件,公差应保证合理的传动精度和噪音要求;对于密封件,公差应能保证良好的密封性能;对于定位件,公差应能保证其定位精度等。

3.经济原则:公差的选用应考虑经济性原则。

公差的要求越高,对加工工艺和设备的要求就越高,生产成本也就越高。

因此,在经济性和功能性之间要进行权衡,选择合理的公差。

需要权衡的因素包括材料成本、设备成本、加工难度、手工加工等。

4.正确互换性原则:公差的选用应追求正确的互换性。

互换性是指两个零件之间的尺寸公差能够保证互相替换下,能够满足设计要求。

为了保证互换性,应尽量采用标准公差,并按照标准公差进行加工和检验。

5.拟合要求原则:公差的选用应符合拟合要求原则。

拟合要求是指零件之间的形状、位置和尺寸之间的相互关系。

公差的选用要满足设计的拟合要求,确保各零件之间能良好地协作,实现预期的配合质量。

6.安全可靠性原则:公差的选用应考虑零件的安全可靠性。

对于关键部件或承受较大力、扭矩、速度等载荷的部件,公差选取应更为严格,以确保其安全可靠运行。

7.实验反馈原则:公差选用还应基于实验反馈原则。

通过不断的试制、试装和试验,及时获取零件加工和使用中出现的问题和缺陷,并根据实验结果进行调整和改进,逐步优化公差选用。

综上所述,公差选用的原则应综合考虑实用性、功能性、经济性、互换性、拟合要求、安全可靠性和实验反馈等因素。

合理的公差选用能够有效提高产品质量和性能,同时降低生产成本和难度。

车身公差分配系统1. 公差选用的三原则:1.1. 汽车车身及零件的公差系统是汽车质量系统的一个重要组成部分。

车身的精度是其他质量项目的基础。

1.2. 公差选用必须按汽车相关各项功能要求来决定。

1.3. 必须选用是现有工艺可行的公差。

原则A讲的是汽车车身及零件的公差系统与整车质量的关系。

由于车身是整车的结构基础,车身的精度在很大的程度上决定了整车的外观质量和功能。

原则B强调的是功能性。

必须深刻的理解各项功能的具体要求,以及车身精度对于各项功能的直接和间接影响。

公差过松则造成质量问题,如果过紧则提高生产成本,浪费资源。

原则C关注的是工艺可行性。

车身精度控制对于现今的技术是相当困难的,现有的模具技术是车身精度的瓶颈。

设计工程师必须了解每个公差的实际可行性。

为了制定切实可行的公差,设计工程师应以功能为目标,以工艺技术为其局限,找出可能的最佳质量目标。

2. 允许公差系统的结构与分类2.1. 允许公差系统的结构2.1.1. 公差系统的统一性本公司规定了对冲压件,分装总成,及时车身的统一的制造精度要求及相应的允许公差。

虽然不同等级的车有不同的质量标准,但是,所有的车的设计精度是一致的,因此,此系统适用于所有的车型。

公差系统不因车而异。

2.1.2. 公差的标注必需性车身,分总成,及其钣金件的设计图必须有明确的精度要求,公差的标注就是表达此精度要求。

同一件在不同工艺过程中,如果其形状有变化,必须按过程分开标注。

为了保证设计图的简明扼要,只在有精度要求的地方才考虑加标注。

即使是有精度要求的地方,也可能不需要加标注,而由未注公差来控制。

因此允许公差的标注分二类,即明文的标注公差和未注公差表。

未注公差的作用是规定一个车身系统的一般精度要求。

在有精度要求,但未加标注情况下,未注公差就作为不言而喻的公差。

标注公差则分二类,第一类是有特殊需要的尺寸及关键尺寸,例如,特别紧的公差要求,有的是由功能需要而来。

这是必须标注的。

同一件在不同工艺过程,如果尺寸有变化,必须按过程分开标注。

形位公差标准(GB1184-80)机械制造中形位误差与圆柱面的尺寸误差一样,是不可避免的。

因此就要考虑,哪些切削表面应加以较严格的控制,并在图样上注出其极限数值。

这是由零件在机器上的位置、功用和装配精度要求来决定的。

零件上圆柱表面的形状误差,在间隙配合中会使间隙分布不均匀,接触不良,从而降低配合精度,加快磨损,减短使用寿命;在过盈配合中,则会使配合各处的过盈量大小不一,影响连接强度。

零件表面的位置误差,除影响配合以外,还影响机器的装配精度及工作时的运动精度。

1、形位公差等级和数值的选用原则在GB1184-80中,除位置度用计算得出外,对形位公差规定了12个等级,其中,9~12级的数值较大,可以不再图样上一一标注,而对选定的等级在图样中加以说明。

对于需要在图样中加以较严格控制的形位公差值,应根据零件的功能要求,考虑加工的经济性和零件的结构、刚性等因素选定,并需注意下列情况。

1)在同一要素上给出的形状公差值应小于位置公差值。

2)圆柱表面的形状公差值(轴线的直线度除外),一般情况下,应小于其尺寸公差值。

3)平行度公差值应小于其相应的距离公差值。

4)对于下列情况,考虑到加工难易程度和其他参数的影响,在满足零件的功能要求下,适当降低1~1级选用。

A.细长比较大的轴和孔;B.孔相对于轴;C.距离较大的轴或孔;D.宽度较大(一般大于1/2长度)的零件表面;E.线对线和线对面相对于面对面的平行度及垂直度。

2、形状公差标准直线度、平面度主参数L(mm)公差等级12345678910公差值(μm)≤100.20.40.8 1.223581220>10~160.250.51 1.5 2.546101525>16~250.30.6 1.22358122030>25~400.40.8 1.5 2.54610152540>40~630.51235812203050>63~1000.6 1.2 2.5461015254060>100~1600.8 1.53581220305080>160~25012461015254060100>250~400 1.2 2.5581220305080120>400~630 1.5361015254060100150>630~10002481220305080120200>1000~16002.551015254060100160250>361220305080120200300>2500~40004815254060100150250400圆度、圆柱度主参数d (mm)公差等级012345678910公差值(μm)≤30.10.20.30.50.8 1.2234610>3~50.10.20.40.61 1.5 2.545812>6~100.120.250.40.61 1.5 2.546915>10~180.150.30.50.8 1.223581118>18~300.20.40.61 1.5 2.54691321>30~500.250.50.61 1.5 2.547111625>50~800.30.60.8 1.22358131930>80~1200.40.81 1.5 2.54610152235>120~1800.61 1.22 3.55812182540>180~2500.8 1.223 4.571014202946> 1.0 1.6 2.54681216233252>315~4001.2235791318253657>400~5001.52.54681015202740633、位置公差标准平行度、垂直度、倾斜度主参数L,d(mm)公差等级12345678910公差值(μm)≤100.40.8 1.535812203050>10~160.512461015254060>16~250.6 1.2 2.5581220305080>25~400.8 1.5361015254060100>40~6312481220305080120>63~100 1.2 2.551015254060100150>100~160 1.5361220305080120200>160~25024815254060100150250>250~400 2.551020305080120200300>400~6303612254060100150250400>630~10004815305080120200300500>1000~1600510204060100150250400600>1600~2500612255080120200300500800>2500~400081530601001502504006001000>4000~6300102040801202003005008001200>6300~1000012255010015025040060010001500同轴度、对称度、圆跳动和全跳动主参数L,d(mm)公差等级12345678910公差值(μm)≤10.40.61 1.5 2.546101525>1~30.40.61 1.5 2.546102040>3~60.50.8 1.22358122550>6~100.61 1.5 2.54610153060>10~180.8 1.2235812204080>18~301 1.5 2.54610152550100>30~50 1.2235812203060120>50~120 1.5 2.5461015254080150>120~250235812203050100200>250~500 2.5461015254060120250>500~8003581220305080150300>800~1250461015254060100200400>581220305080120250500 1250~2000>61015254060100150300600 2000~3150>81220305080120200400800 3150~5000>10152540601001502505001000 5000~8000>12203050801202003006001200 8000~10000。

•定义:处理尺寸公差和形位公差关系的原则原则。

•分类:公差原则的定义公差原则独立原则相关原则包容原则最大实体原则最小实体原则尺寸的概念尺寸基本尺寸实际尺寸极限尺寸作用尺寸实体尺寸•尺寸:用特定单位表示线性尺寸值的数值用特定单位表示线性尺寸值的数值。

•基本尺寸:由设计给定的尺寸,一般要求符合标准的尺寸系列寸系列。

•实际尺寸:通过测量所得的尺寸通过测量所得的尺寸。

包含测量误差包含测量误差,,且同一表面不同部位的实际尺寸往往也不相同一表面不同部位的实际尺寸往往也不相同。

用Da Da、、da da表表示。

•极限尺寸:允许尺寸变化的两个界限值允许尺寸变化的两个界限值。

两者中大的称为最大极限尺寸为最大极限尺寸,,小的称为最小极限尺寸小的称为最小极限尺寸。

孔和轴的最大、最小极限尺寸分别为D max 、d max 和D min 、d min 表示。

尺寸的概念体内作用尺寸•在被测要素的给定长度上,与实际内表面与实际内表面((孔)体内相接的最小理想面体内相接的最小理想面,,或与实际外表面或与实际外表面((轴)体内相接的最大理想面的直径或宽度的直径或宽度,,称为体内作用尺寸。

D fi =Da Da++Δ,d fi =da da--Δ尺寸的概念关联要素的体外作用尺寸•是局部实际尺寸与位置误差综合的结果是局部实际尺寸与位置误差综合的结果。

是指结合面全长上是指结合面全长上,,与实际孔内接与实际孔内接((或与实际轴外接实际轴外接))的最大的最大((或最小或最小))的理想轴(或孔或孔))的尺寸的尺寸。

而该理想轴而该理想轴((或孔或孔))必须与基准要素保持图样上给定的功能关系须与基准要素保持图样上给定的功能关系。

•最大实体状态最大实体状态((MMC MMC)):孔或轴具有允许的材料量为最多时的状态多时的状态。

•最大实体尺寸尺寸((MMS MMS)):对应于孔或轴的最大材料量(实体大小实体大小))的那个极限尺寸的那个极限尺寸,,即:轴的最大极限尺寸轴的最大极限尺寸d d max ;孔的最小极限尺寸孔的最小极限尺寸D D min 。

选用公差等级的原则,是在满足使用要求的前提下,尽可能选择较 低的公差等级,以便更好地解决产品零件的使用要求与加工成本之 间的矛盾。

公差等级与使用情况和加工方法的对应关系见附录A。

1.图样上注出公差 1.1塑料件 按GB/T14486《工程塑料模塑塑料件尺寸公差》合理选取。

1.2金属切削件 按GB/T1800.3《极限与配合 基础 第3部分:标准公差和基本偏差数 值表》合理选取。

1.3 冲压件 按GB/T 13914《冲压件尺寸公差》合理选用。

1.4 铸造件 按GB/T6414《铸件 尺寸公差与机械加工余量》合理选取。

2.图样上未注公差 2.1塑料件 按GB/T14486-MT5执行。

2.2金属切削件 按国家标准GB/T1804-m执行。

2.3 冲压件 按GB/T15055-m执行。

2.4 铸造件 按GB/T6414-CT5执行。

3.形状和位置公差 3.1图样上注出公差 按GB/T1184附录B合理选用。

3.2未注公差 按国家标准GB/T1184-K执行。

4. 角度公差 4. 1 图样上注出角度公差 4. 1.1 冲压件 按GB/T13915《冲压件角度公差》合理选 用。

4. 1.2 其它 按GB/T1804-m执行。

4.2未注角度公差 4. 2.1 冲压件 按GB/T13915-AT5(BT5)执行。

4. 2.2 其它 按GB/T1804-m执行。

。