利用白泥浸出液处理阴离子染料废水

- 格式:pdf

- 大小:455.52 KB

- 文档页数:6

染料废水的物化处理某染料厂生产中排放三种废水:碱性品红废水,酸性媒介藏青RRN废水和酸性媒介红S-80废水,量小且有机物浓度高,BOD5低但含盐量高,不宜采用生化法处理工艺,故采用工艺简单、占地小、管理方便的物化法。

首先将三种染料废水分别进行自然沉淀,可回收部分染料;然后混合并采用石灰和一种新型混凝剂Xp的二级混凝沉淀及活性炭吸附相结合的物化法处理。

在混凝沉淀阶段,大部分污染物质被去除,后面的过滤和活性炭吸附起到保证出水水质的作用。

结果表明,此工艺对染料废水的处理是可行的。

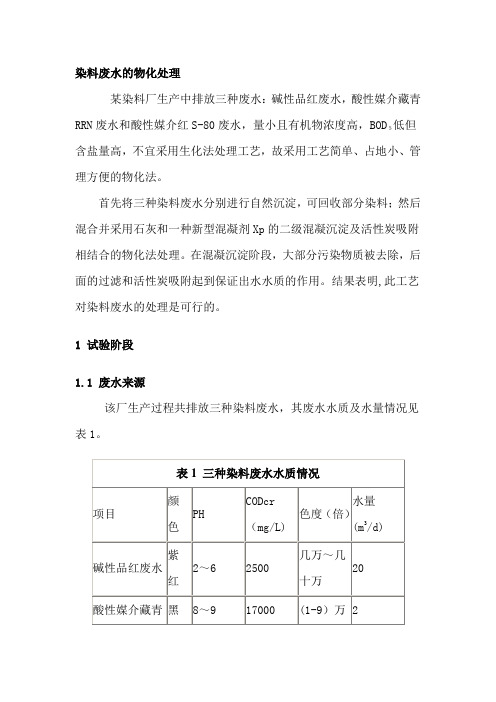

1 试验阶段1.1 废水来源该厂生产过程共排放三种染料废水,其废水水质及水量情况见表1。

表1 三种染料废水水质情况项目颜色PHCODcr(mg/L)色度(倍)水量(m3/d)碱性品红废水紫红2~6 2500几万~几十万20酸性媒介藏青黑8~9 17000 (1-9)万 2RRN废水紫酸性媒介红S —80废水黄色<1 14000(1—9)万2针对该厂废水处理的现状,从技术经济及运行管理等方面考虑,采用三种染料废水混合后综合治理。

废水中含有大量难生物降解的物质,且废水中含盐量高达10×104mg/L,而生化法对含盐量高于3×104mg/L的染料废水基本上没有降解能力[1],因此选择物化法对其进行处理。

1.2工艺流程本研究采用工艺流程如图1。

其设备尺寸如表2、表3表2 混凝工艺设备尺寸构筑物混合池反应池、快、慢混池一沉池、二沉池尺寸D=800H=600 D=250,H=480L=800,B=310,H=400表3 吸附工艺设备尺寸装置名称数量直径(mm)长度(m)填充物颗粒尺寸0。

63—过滤柱 1 50 1.0 石英砂2.5mm吸附柱 3 30 1。

0 活性炭6—16目1。

3 混凝沉淀试验采用两个混合池交替使用,先在混合池中加石灰调pH值在12左右,再投加Xp2500mg/L,然后流入反应池,反应池出水进入一沉池沉淀,一沉池出水进入快混池,于快混池中加入石灰调整pH至12左右,快混池出水进入慢混池,再投加Xp2500mg/L,慢混池出水进入二沉池沉淀。

染料及染料中间体废水处理1前言染料及染料中间体废水是指染料或染料中间体生产过程中排出的工艺废水。

染料中间体的生产包括以下几个过程:由苯、萘、蒽等基本有机原料经磺化、硝化、还原、卤化、胺化、氧化、酰化、烷基化等化学反应过程,生成比原来结构复杂,但不具有染料特性的有机化合物,如H酸、土氏酸、J酸等。

染料中间体经重氮化、偶合等反应过程制成原染料。

原染料再经染料后处理,制成商品染料。

染料生产过程耗用的原料多,每吨物耗可达几吨到几十吨,同时在其生产过程中,往往需要一次或多次水洗,因而产生大量的副产物或废料,尤其是废液产生量很大。

一般来说,染料及染料中间体废水具有如下特点:①废水中污染物种类多。

染料及染料中间体废水含有酸、碱、盐、卤素、烃、硝基物、胺类和染料及中间体等物质,有些还含有剧毒的联苯胺、吡啶、氨、酚、以及重金属汞、镉、铬等。

②有机物浓度高。

其CODCr值一般在4000 mg/L以上,对于酸性染料、直接染料以及食用染料,由于原料往往带有磺酸基团,易溶于水,导致这些有机污染物多以水溶态存在于废液中。

③含盐量高。

废水中含盐量可以达到几十到几百g/L。

④染料的使用要求,促使它向抗光解、抗氧化、抗生物降解方向发展,使得这些废水难以用常规的方法治理。

⑤染料生产多为间歇操作,工艺较落后,产生的废水水质波动很大,乡镇企业的水质波动更为显著。

2源头治理技术从根本上讲,治理废水的途径应该从清洁生产入手,实行污染源全过程控制,少排或不排废水。

源头治理技术主要是包括以下几个方面:①推行清洁生产,实行工业污染源全过程控制。

清洁生产、污染源全过程控制是以节能、降耗、减污为目标,通过产品开发设计、原材料使用、良好的企业管理、采用先进合理的生产工艺、有效的物料循环、综合利用等途径实施生产、产品周期的全生命周期控制,使污染物产生量最小化的一种科学性很强的综合技术,其目标是实现工业生产经济效益、社会效益和环境效益的统一。

②加强冷却水系统工艺管理,提高水循环利用率。

染料行业常用废水处理技术染料行业是典型的高污染、高耗水、高耗能行业,其废水含有大量的有机物、无机盐和重金属等有害物质。

因此,染料废水的处理成为了环保工作中的一大难点和重点。

下面将介绍染料行业常用的废水处理技术。

1. 活性污泥法活性污泥法是一种常见的废水处理技术。

这种技术利用一种带有微生物的细小颗粒物(即活性污泥),通过生物作用降解和去除有机物和营养物质,从而达到净化废水的目的。

活性污泥法处理染料废水的优点是操作简单、出水效果好,但其缺点也很明显,例如对于废水中的颜料颗粒不易去除。

2. 气浮法气浮法是利用气泡把废水中的悬浮物固定起来从而移除的方法。

它适用于处理废水中的细小颗粒以及油污,例如染料废水中的煤焦油和炉渣以及其他的沉积物。

气浮法的优点是系统运行稳定,直接气浮出水效果良好,但其缺点是对于颜料颗粒的去除效果较差,且维护成本较高。

3. 活性炭吸附法活性炭吸附法是一种物理吸附方法,适用于废水中各种混合物的精准明确净化和分别。

废水中的有机物通过反应被吸附到活性炭上,并且发生确定的化学反应,以达到净化废水的目的。

活性炭吸附法对于处理有机物质的废水具有好的处理效果,但在处理染料废水时,其吸附效率会受到pH值、有机质和重金属等因素的影响。

4. 氧化法氧化法是在确定条件下,利用氧气、臭氧、高锰酸、过氧化氢及高温高压的条件下,将染料废水中的有机物质氧化分解,达到净化废水的目的。

在这一技术中,臭氧氧化法和过氧化氢氧化法是两种常见的氧化方式。

氧化法的优点是处理效果显著,可以有效地降解和去除染料废水中的有机物质和色素,但其缺点是耗能较多且维护成本高。

5. 膜分别技术膜分别技术是将废水通过孔径确定的膜过滤,将膜上的水分子与向下通过的质量分子分别出来,从而去除污染物的技术。

在这一技术中,反渗透和超滤技术是两种常见的膜分别技术。

膜分别技术适用于处理小分子、高浓度、高粘度和有机物浓度较低的染料废水,但其缺点是需要比较高的能源消耗和膜的维护成本。

印染废水的常用处理技术根据印染废水的特点,国内外目前对印染废水的处理方法多采用物理化学法与生物处理法相结合的方法。

物理化学处理法主要用于脱色、悬浮物及不可生物降解咖的去除;生物处理法主要用于咖、2K)D的去除。

近年来,由于化1.印染废水处理的物理化学法一吸附法吸附法是采用物理处理法处理印染废水应用最多的方法之一。

其原理就是将活性炭、戳土等多孔物质的粉末或颗粒与废水混合,或让家纺招聘印染废水通过由其颗粒状物质组成的滤床,使废水中的污染物质被吸附在多孔物质表面上或被滤床过滤去除。

吸附法特别适合低浓度印染废水以及废水的深度处理,在技术上jL有投资小、方便简单易行、成本较低的优点,尤其适合中小型印染J‘废水的处理。

工业上常用的吸附剂主要有活性炭、活性氧化铝、硅胶、分子筛等,目前,国内外主要采用活性炭吸附法(多用于三级处玖)。

活性炭对去除废水中的阳离子染料、直接染料、酸性染料、活性染料等水溶性有机物染料具有较好的吸附性能,但对废水中含有的硫化染料、疏水性染料等不溶性染料处理效果较差。

sal—to丁l等人的研究表明,活性炭的吸附率、删去除率、coD去除率分别达9批、92%和63%,活性炭吸附咖能力可达到500m5/g炭,污水如先曝气,则会加快吸附速率。

但若废水凹Db>200nw/L,则采用这种方法是不经济的。

工程中在选择吸附剂时还需要考虑吸附剂对染料的选择性,应根据废水水质来选择吸附剂。

硅藻土在印染废水中既有混凝作用,又有吸附作用,可以起到良好的脱色效果,通常,活化硅藻土对亲水性染料脱色效果不一,对疏水性染料脱色效果较好。

研究表明,在pH为12的印染废水中,用硅聚物(甲基氧)作吸附剂,阴离子染料去除率可达95%一100%。

但当废水中表面活性剂和匀染剂较多时,效果将显著下降。

(张林生,2008,5:p45)此外,国内也应用活性硅藻土和煤擅处理传统印染废水,费用较低,脱色效果较好,其缺点是扼渣产生量大,且进一步处理难度大。

染料废水深度处理臭氧粉末活性炭技术染料废水是指用苯、甲苯及萘等为原料经硝化、碘化生产中间体,然后再进行重氮化、偶合及硫化反应制造染料、颜料生产过程中排出的废水。

由于生产的染料、颜料及其中间体种类繁多,废水的性质各不相同。

一般分为酸性废水,碱性废水。

废水中含酸、碱、铜锌等金属盐、硫化碱等还原剂、氯化钠等氧化剂以及中间体等。

染料行业是工业废水排污大户,具有废水量大、有机污染物含量高、色泽深和可生化性较差等特点,据统计正在使用的染料达万种之多,它们结构复杂、生物可降解性低,大多具有潜在的毒性特征,其中很多染料废水用常规方法难以达到处理效果。

目前,国际上染料废水的处理方法主要有物理法、化学法和生物法等。

物理处理法中研究较多的有吸附法、膜分离技术、超声气振法、高能物理法和萃取法。

吸附法是物理处理法中应用最多的一种方法,工业上常用的吸附剂有活性炭、活性硅藻土、活化煤、纤维系列、天然蒙脱土以及煤渣等。

常用的化学法有絮凝沉淀法、化学氧化法、电化学法及光化学氧化法等。

化学氧化法是目前印染废水脱色较为成熟的方法,利用各种氧化剂将染料分子中发色基团的不饱和键断开,形成分子质量较小的有机物或无机物,从而使染料失去发色能力。

常用的氧化剂有臭氧、氯氧化剂和Fenton试剂等。

生物处理方法是通过生物菌体的絮凝、吸附或降解功能,对染料进行降解或分离。

臭氧氧化法具有反应完全、速度快、无二次污染等优点,臭氧对染料废水色度的去除速率较快,可在极短时间内将废水中染料分子的发色或助色基团氧化分解,生成小分子量的有机酸和醛类,使颜色得到去除。

但臭氧分子的氧化选择性较高,其产生的少量氧化性能较高的自由基也极容易被生化废水中的碳酸根等自由基淬灭剂去除;而且直接反应的氧化速度较慢,氧化效率不高,臭氧的氧化特性决定了单独使用臭氧氧化技术有很大的局限性。

目前,国外的活性炭吸附多用于深度处理。

该方法对处理水中的溶解性有机物非常有效。

吸附法是利用吸附剂对废水中污染物的吸附作用去除污染物,吸附剂是多孔性物质,具有很大的比表面积,活性炭是目前最有效的吸附剂之一,是由动物性炭、木炭、沥青炭等含炭为主的物质经高温炭化和活化而成,活性炭具有很大的比表面积,在水处理工业中有着广泛应用,至今仍是废水脱色的最好吸附剂,能有效地去除废水的色度和COD。

1. 染料废水处理现状及国内外研究进展染料不但具有特定的颜色,而且结构复杂,以高分子络合物为多,结构很难被打破,生物降解性较低,大多都具有潜在毒性,在环境中的归趋依赖于很多未知因子。

加之染料生产具有品种多、批量少、更新快的特点,致使染料废水难找到行之有效的处理方法。

染料废水的处理方法很多,下面分别对其作简要介绍。

1.1膜分离法膜分离法是利用特殊的薄膜对液体中的某些成分进行选择性透过的方法的统称,常用的膜分离方法有渗析、电渗析、超滤和反渗透。

膜分离技术用于染料废水处理始于上个世纪 70 年代初,膜分离技术有澄清、浓缩作用,最主要的是具有从连续流动系统中分离染料的功能。

膜技术处理染料废水可将废水分离为浓缩液和透过液。

其中浓缩液可用于染料回收,透过液也可回用,用于染料的生产。

这样做既可以实现废水的有效处理也使得染料不随排水流失,又不会造成水质污染.Ismail Koyuncu 用DS5-DK型纳滤膜处理染槽废水(废水中含活性黑 5、活性蓝9、活性橙 16、和NaCl),结果表明,该纳滤膜对染料的截留率在 99%以上,透过液几乎无色,该膜的通量受染料浓度的影响较大,在染料浓度恒定时,通量随染料浓度的增加而减小。

蔡惠如等通过采用纳滤技术分别对配制染料废水和实际染料废水的染料截留和脱色进行实验,发现纳滤对染料废水的脱色率很高,对染料含量 1000mg/L的进水,脱色率大于99%。

膜分离法具有能耗低、工艺简单、不污染环境等特点。

但是膜分离技术由于浓差极化、膜污染及膜的价格较贵,更换频率较快,使处理成本较高,从而严重阻碍了膜分离技术的更大规模的工业应用。

1.2萃取法萃取实质是采用与水不互溶但能很好溶解污染物的萃取剂,使其与废水充分混合触后,利用污染物在水和溶剂中不同的分配比分离和提取污染物,从而净化废水。

萃取法处理染料废水是利用不溶或难溶于水的溶剂将染料分子从水中萃取出来。

常用的萃取法有溶液萃取、电泳萃取、液膜法等。

染色废水如何处理

在染色业中,棉纺染色业是最大的行业。

染色行业作为湿法加工行业,其生产过程中用水量较大,据不完全统计。

那么染色废水如何处理呢?

中和法:在印染废水中,该法只能调节废水PH,不能去除废水中污染物,在用生物处理法时,应控制其进入生物处理设备前PH 在6-9之间。

混凝法:用化学药剂使废水中大量染料、洗涤剂等微粒子结合成大粒子去除,印染废水处理中需用的混凝剂有碱式氯化铝,聚丙烯酰胺、硫酸铝、明矾、三氯化铁等。

气浮法:印染废水中含大量有机胶体微粒呈乳状的各种油脂等,这些杂质经混凝形成的絮体颗粒小、重量轻、沉淀性能差,可采用气浮法将其分离;目前在印染废水治理中,气浮法有取代沉淀法的趋势,是印染废水的一种主要处理方法。

在印染废水中气浮处理主要采用加压溶气气浮法。

电解法:该法脱色效果好,对直接染料、媒体染料、硫化染料、分散染料等印染废水,脱色率在90%该法缺点:电耗及电极材料耗量大,需直流电源,适宜于小量废水处理。

吸附法:吸附法对印染废水的COD、BOB色去除十分有效,由于活性炭吸附投资较大,一般不优先考虑,近年来有泥煤、硅藻土、高岭土等活性多孔材料代替活性炭进行吸附的,对印染废水宜选用过滤孔发达的活性吸附材料。

氧化脱色效率低,仅40-50%,混凝脱色效率较高,达50-90%之间,但用这些方法处理后,出水仍有较深的色度,必须进一步脱色处理,目前用于印染废水脱水的方法主要有光氧化、臭氧氧化和氯氧化法,由于价格等原因,应用最多的是氯氧化法,其常用的氧化剂有液氯、漂白粉和次氯酸钠,此种方法由于处理成本高和操作运行条件较高,而较少适应。