最新飞针测试(经典篇)

- 格式:doc

- 大小:21.00 KB

- 文档页数:8

飞针检测部分是对进厂的电路板进行检测什么是飞针测试:飞针测试——就是利用4支探针对线路板进行高压绝缘和低阻值导通测试(测试线路的开路和短路)而不需要做测试治具,非常适合测试小批量样板。

目前针床测试机测试架制作费用少则上千元,多则数万元,且制作工艺复杂,须占用钻孔机,调试工序较为复杂。

而飞针测试利用四支针的移动来量度PCB的网络,灵活性大大增加,测试不同PCB板无须更换夹具,直接装P CB板运行测试程序即可。

测试极为方便。

节约了测试成本,减去了制作测试架的时间,提高了出货的效率。

“飞针”测试是测试的一些主要问题的最新解决办法。

名称的出处是基于设备的功能性,表示其灵活性。

飞针测试的出现已经改变了低产量与快速转换(quick-t urn)装配产品的测试方法。

以前需要几周时间开发的测试现在几个小时就可以了。

对于处在严重的时间到市场(t ime-to-market)压力之下的电子制造服务(EMS, Elect ronic Manuf acturing Serv ices)提供商,这种后端能力大大地补偿了时间节省的前端技术与工艺,诸如连续流动制造和刚好准时的(just-in-tim e)物流。

快速转换生产的不利之事是,PC B可以在各种环境下快速装配,取决于互连技术与板的密度。

顾客经常愿意对这种表现额外多付出一点。

可是,当PCB已经装配但不能在可接受的时间框架内测试,他们不愿意付出拖延的价格。

不可接受的测试时间框架延误最终发货有两个理由。

一个理由是缺乏灵活的硬件;第二个是在给定产品上所花的测试开发时间。

许多原设备制造商(OEM)在做传统上一样快并没有价格惩罚的电路板时,不愿意承担快速转换(f ast-turn)装配的费用。

具有快速转换服务的EMS,但是不能在OEM的时间框架内出货的,一定要寻找一个解决方案。

什么是飞针测试?飞针测试机是一个在制造环境测试PCB的系统。

不是使用在传统的在线测试机上所有的传统针床(bed-of-nails)界面,飞针测试使用四到八个独立控制的探针,移动到测试中的元件。

TAKAYA飞针测试TAKAYA飞针测试飞针ICT基本只进⾏静态的测试,优点是不需制作夹具,程序开发时间短。

针床式ICT 可进⾏模拟器件功能和数字器件逻辑功能测试,故障覆盖率⾼,但对每种单板需制作专⽤的针床夹具,夹具制作和程序开发周期长。

在线测试,ICT,In-Circuit Test,是通过对在线元器件的电性能及电⽓连接进⾏测试来检查⽣产制造缺陷及元器件不良的⼀种标准测试⼿段。

在线测试in circuit tester 简称ICT ICT(In-Circuit Test System),中⽂惯⽤名为在线测试,主要⽤于组装电路板(PCBA)的测试。

这⾥的“在线”是“In-Circuit”的直译,主要指电⼦元器件在线路上(或者说在电路上)。

在线测试是⼀种不断开电路,不拆下元器件管脚的测试技术,“在线”反映了ICT重在通过对在线路上的元器件或开短路状态的测试来检测电路板的组装问题。

主要测试电路板的开短路、电阻、电容、电感、⼆极管、三极管、电晶体、IC等元件!它主要检查在线的单个元器件以及各电路⽹络的开、短路情况,具有操作简单、快捷迅速、故障定位准确等特点。

早期,业内将ATE设备也归在ICT这⼀类别中,但因ATE测试相对复杂,⽽且还包含了上电后的功能测试,象TTL、OPAMP、Frequency、TREE、BSCAN、MEMORY等,所以将ATE独⽴为另⼀个类别了!基本上所在的⼤型电路⽣产商都要⽤到ICT测试,象ASUS、DELL、IBM、INTEL、BENQ、MSI、HP等!全球最⼤的ICT测试设备⽣产⼚商是安捷伦,其它还有泰瑞达、雅达T2000、星河、莹琦(WINCHY)等。

它通过直接对在线器件电⽓性能的测试来发现制造⼯艺的缺陷和元器件的不良。

元件类可检查出元件值的超差、失效或损坏,Memory类的程序错误等。

对⼯艺类可发现如焊锡短路,元件插错、插反、漏装,管脚翘起、虚焊,PCB短路、断线等故障。

TAKAYA飞针测试TAKAYA飞针测试飞针测试的开路测试原理和针床的测试原理是相同的,通过两根探针同时接触网络的端点进行通电,所获得的电阻与设定的开路电阻比较,从而判断开路与否。

但短路测试原理与针床的测试原理是不同的。

TAKAYA飞针测试APT-7400CN(FPT)可以检测的项目如下:1.缺件2.桥连3.小焊点短路4组件下面短路5空焊6组件常数不对7组件特性不良8组件种类错误9组件极性错误解决了针盘在线测之烦恼问题的飞针测试仪APT-7400CNTAKAYA的APT-7400CN是以移动探针方式进行测试的飞针在线测试仪。

机器不需要任何针床夹具,与使用针床式在线测相比,可以大大节约测试成本。

机器针对脚间距在0.5mm(20mil)以下的焊盘也能用测针进行测试。

超高密度SMT板也能检测,就是电路板的设计发生多次变更,也只要修正一下测试程序就可轻松对应。

机内还备有简易AOI检测功能,对未显示出电气特性的元器件缺件和安装错位,能以光学外观检测方式加以检出。

综上所述,APT-7400CN在SMT电路板检测和组装质量保证中显示出超群的威力!且特别方便运用于试生产板和中、小批量电路板的测试工序之中。

飞针测试机作用:在SMT电路板测试和质量保证中显示威力的飞针在线测试系统对于高密度SMT电路板,仅使用目测手段、外观检测机(AOI)和功能测试仪,想要找到板上所有的不良是不可能的!此外,不良板的修理工序越往后道工程推移,修理的成本费用就越昂贵!为了解决这类问题,提高SMT板的质量,在世界各地的电路板组装在线已广泛使用在线测试仪。

因此,在线测工序也显示出了日倶增的重要性!不过,传统的针床式在线测需根据不同电路板,分别制作高价的测试夹具。

且对于间距小于1.27 mm(50mil)的焊点,几乎无法制作夹具。

另外,已对做好了的针床,当电路板的焊盘设计发生变更时,将面临重新制作针床等颇烦脑筋的问题!APT-7400CN是以移动探针方式检测电路板之新型在线测试仪。

优化测试数据,提高飞针测试的真实性和工作效率2008-6-4 15:16:07 资料来源:PCB制造科技作者:摘要:移动探针测试(飞针测试)是一种有效的印制板最终检验方法。

它能根椐用户设计的网络逻辑关系来判断印制板的电连接性能是否与用户的设计一致。

它的操作可以说是完全依靠软件的应用,软件应用得合理测试就会发挥最大的优势。

一般情况下用户不是十分了解测试的实现方法,在设计过程中往往只注意他的设计是否与他预期的目标一致。

因此他们所提供的印制板加工资料有时就不太适合我们的实际操作,或者是在我们操作时达不到最佳的工作效率。

这就要求我们的技术人员对用户的资料进行优化以提高测试的真实性和工作效率。

一.概述一般而言,印制板测试主要有两中方法。

一种是针床通断测试,另一种是移动探针测试(flying probe test system)也就是我们通常所说的飞针测试。

对于针床通断测试而言,它是针对待测印制板上焊点的位置,加工若干个相应的带有弹性的直立式接触探针真阵列(也就是通常所说的针床),它是通过压力与探针相连接。

探针另一端引人测试系统,完成接电源、电和信号线、测量线的连接。

从而完成测试。

这种测试方法受印制板上焊点间距的限制很大。

众所周知,印制板的布线越来越高,导通孔孔径、焊盘越来越小。

随着BGA的I/O 数不断增加,它的焊点间距不断减小。

对针床测试所用的测试针的直径要求越来越细。

探针的直径越来越细,它的价格就越昂贵。

无疑印制板的测试成本就相应的增加许多。

另外,针床测试一般都需要钻测试模板.但是针床通断测试的测试速度要比移动探针测试快的多。

移动探针测试是根据印制板的网络逻辑来关系,利用2-4-8根可以在印制板板面上任意移动的探针来进行测试。

探针在程序的指引下插入并接触到印制板上待测两端,在探针上施加电压、测量电流,从而判断印制板的通断情况。

移动探针的测试不需要针床的支持,因而省去了加工特种探针的费用以及制造针床的成本。

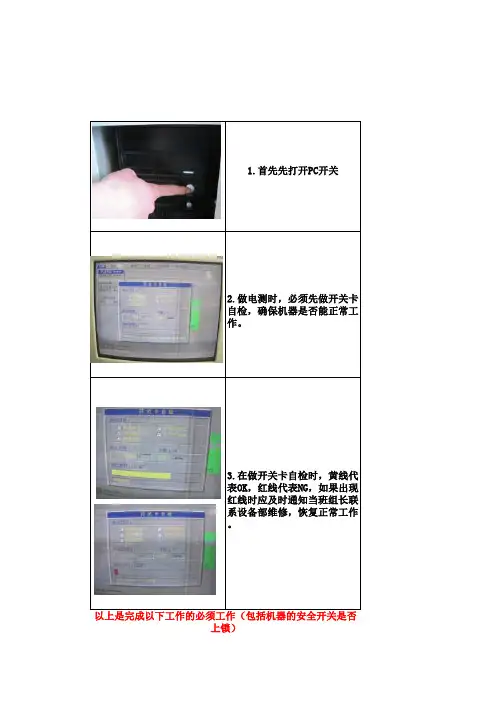

1.首先先打开PC开关

2.做电测时,必须先做开关

卡自检,确保机器是否能正

常工作。

3.在做开关卡自检时,黄线

代表OK,红线代表NG,如果

出现红线时应及时通知当班

组长联系设备部维修,恢复

正常工作。

上锁)

4.将所要用的测试夹具放在测试机的中央,然后自检下夹具是否有破损现象,针盘是否少针或者有弯针断针现象。

以便在测试中不会出现很少假点的现象。

5.在装排线的时候,首先要确认排线的根数,然后从从最外面的牛角开始往里装。

在装的时候必须要用双手去压。

卡口一定要对好牛角的槽口。

6.装好排线后,必须要做测试架全开路自检,检测夹具是不是在测试之前是否能正常使用。

7.用锁锁住夹具底板,确保夹具在工作时不能移位。

8.装上磨夹具时,打开红色开关,用上手按下上机床,将上下模结合(中间必要要用吊针或白色支撑柱),然后用上磨锁将上磨固定。

1234

56

9.根据夹具盖板上的料号

(如Lx2oxxxx0)将软盘插入

软驱中在电脑的工程资料盘中找到夹具测试资料将

Lx20xxx0.mxa文件发送到软盘中

图1-6所指的是将软盘所拷贝资料的导入步骤。

飞针原理及微短有关信息1 .EMMA飞针测试原理:此方法是将一个弦波的信号加入地层或电层,由线路层来取得相位落后的角度,从而取得电容值或电感值。

测试步骤是首件板先测开路,然后测其他网络的相位差值,最后测短路;第二块以上板先测开路,再测网络相位差值,对有可能的短路再用电阻法测试验证。

这种方法的优点是测试效率较高,可靠性高;不足之处是只适合测4层以上的板(要求内层有大铜面),如测双面板只能用电阻法。

> 2.首片与后续片的区别:(1),首板测试是用纯电阻测试(R测试)其开、短路,一般用时较长,然后读取其正确的电容值。

> (2),后续片采用PDM+R测试方法,先对其板进行电容读取,然后对比首板的电容值,看有无偏差。

(我们机器是电容对比偏差10%以内),如果对比在允许偏差范围以内,就示其为OK,如果对比偏差超出范围,则采用电阻法对其进行重新测试。

以判断它的好坏。

> 3.关于Microshort :微短业界内并没有一个明确的定义,每个公司都有自己的界定。

通俗的方法就是用万用表打在蜂鸣器档位量测(蜂鸣器档位的量测范围一般为0Ω——200Ω),用蜂鸣器测量不报警只有读数变化,甚至需要用更高的档位才有读数变化大家就默认为微短。

而普通短路直接可以用蜂鸣器量测会报警。

微短从电学的角度来说只有在高压强电流的情况才能击穿,反之低压弱电流则无法击穿,也就是说微短的测试需要的条件就是要有足够强的电压电流。

> 4.Microshort的风险:从前面可以看出机器的原理PDM值超出偏差范围(10%)时才会将问题网络转入纯R测试,在PDM测试中,机台如果未发现PDM值超出偏差范围,所以不会将这个网络转入纯R测试。

因此会漏测此微短(纯R是可以测试出微短的。

)。

而PDM 测试为什么不能发现微短的网络PDM值超出偏差范围,其根本的原因就在于PDM法测试时因为微短造成其信号无法完全通过,这时记录的PDM值是OK的(而事实是已经微短)所以在用纯R最后复测的时候也无法侦测。

飞针测试:飞针测试——就是利用4支探针对线路板进行高压绝缘和低阻值导通测试(测试线路的开路和短路)而不需要做测试治具,非常适合测试小批量样板。

目前针床测试机测试架制作费用少则上千元,多则数万元,且制作工艺复杂,须占用钻孔机,调试工序较为复杂。

而飞针测试利用四支针的移动来量度PCB的网络,灵活性大大增加,测试不同PCB板无须更换夹具,直接装PCB板运行测试程序即可。

测试极为方便。

节约了测试成本,减去了制作测试架的时间,提高了出货的效率。

“飞针”测试是测试的一些主要问题的最新解决办法。

名称的出处是基于设备的功能性,表示其灵活性。

飞针测试的出现已经改变了低产量与快速转换(quick-turn)装配产品的测试方法。

以前需要几周时间开发的测试现在几个小时就可以了。

对于处在严重的时间到市场(time-to-market)压力之下的电子制造服务(EMS, Electronic Manufacturing Services)提供商,这种后端能力大大地补偿了时间节省的前端技术与工艺,诸如连续流动制造和刚好准时的(just-in-time)物流。

快速转换生产的不利之事是,PCB可以在各种环境下快速装配,取决于互连技术与板的密度。

顾客经常愿意对这种表现额外多付出一点。

可是,当PCB已经装配但不能在可接受的时间框架内测试,他们不愿意付出拖延的价格。

不可接受的测试时间框架延误最终发货有两个理由。

一个理由是缺乏灵活的硬件;第二个是在给定产品上所花的测试开发时间。

许多原设备制造商(OEM)在做传统上一样快并没有价格惩罚的电路板时,不愿意承担快速转换(fast-turn)装配的费用。

具有快速转换服务的EMS,但是不能在OEM的时间框架内出货的,一定要寻找一个解决方案。

什么是飞针测试?飞针测试机是一个在制造环境测试PCB的系统。

不是使用在传统的在线测试机上所有的传统针床(bed-of-nails)界面,飞针测试使用四到八个独立控制的探针,移动到测试中的元件。

作业目的规范飞针电测试工序操作要求,确保产品的电性能。

适用范围本规适用于飞针测试工序作业岗位职责在生产部负责指导的前提下作正确,正规的生产操作测试员负责导出测试文件,飞针机器作业及FPC的通断性能测试,并对部分短路缺陷进行修理作业程序1.测试机器工作原理:机器根据测试文件的设计、指示测试针测量一个网络的第个端点,经过伺服电脑逻辑处理来确定该网络内是否有开缺陷;或分别测量每两个网络,确定两面三刀个网络间是否存在短路缺陷。

电容法测试原理:机器根据测试文件的设计、指示测试针测量每个测量点的电容值与基准电容值(基准电容值:相位差学习时得到的理论电容值)相经伺服电脑逻辑处理来确定该网络或点存在开短路缺陷。

电阻法测试原理:机器根据测试文件的设计、指示测试针测量一个网络的第个端点,经过伺服电脑逻辑处理来确定该网络内是否有开缺陷;或分别测量每两个网络,确定两面三刀个网络间是否存在短路缺陷。

电容加电阻法测试原理:首板测量线路相位差得到测试点或网络的电容基准值,接着电阻法测量开短路缺陷;后续板测量线路相位差经伺服电脑逻辑处理来确定该网络或点存在开短路缺陷。

2.作业流程:(1)导出飞针测试文件(2)根据FPC产品特性有选择地设置机品参数(3)相位差学习(电容测试法)(4)测试首板→(首板OK批量测试)→做飞针测试首板首栓检验记录表(5)首板不过则对机器做性能调试(常规包括:X/Y轴校正、电容校正)(6)重复(1)(2)(4)步骤达式3.作业流程说明:作业流程图例说明导出飞针测试文件根据WIP提前导出需有的测试文件,并检查文件有无错误设置测试参数根据FPC的特性设置参数,使机器可准确测量和高效使用相位差学习(电容测试法) 相位差学习时可得到的点或网络理论电容值进行电容测试法测板测试首板首板测试,检查FPC有无点或网络漏测错误,确保板的电性能测试并检查有无针印,压伤常规校正X/Y轴校正、电容校正可确保机器准确测量到PAD批量测试测板时可单手戴防静电手套,拿板时尽量辟直接接触板的金属面防止氧化或折皱机器准备:(1)机器的作业环境与开启:检查机器的电源线、USB连接线、视屏线的连接是否完成,确认后接入电源。

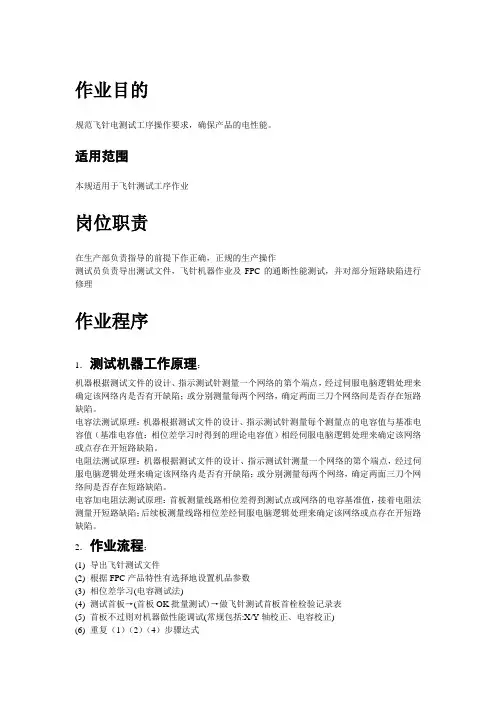

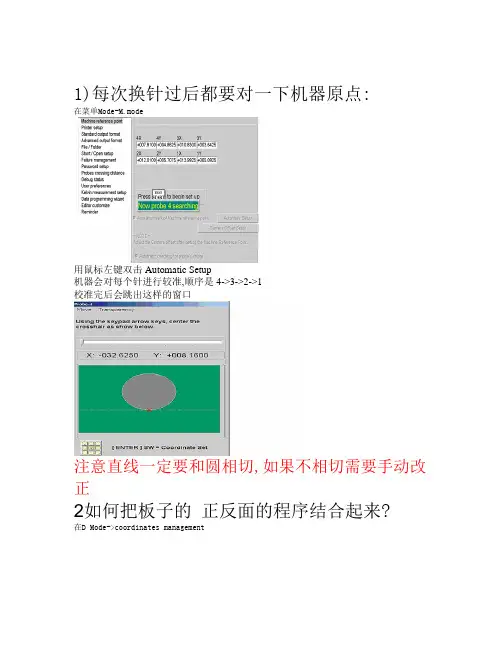

1)每次换针过后都要对一下机器原点: 在菜单Mode-M.mode用鼠标左键双击Automatic Setup机器会对每个针进行较准,顺序是4->3->2->1校准完后会跳出这样的窗口注意直线一定要和圆相切,如果不相切需要手动改正2如何把板子的正反面的程序结合起来?在D Mode->coordinates management然后在Fail->open 选择A在找到top 面的程序,按照次方法选择botton 面的程序再选择这样就会产生一个正反面相结合的程序,我们测试需要正反面都要测的时候就不要在从新调程序了3)如何完成多快板子一起测试?1)首先要完成一片板子的程序对原点和辅助点(单块板子)2)在Tool->add在X方向和Y方向分别填写板子的数量然后点下一步用鼠标左键选择Group1 和测试的先后顺序,按鼠标右键可以翻转板子最后要设定增值板子的原点和辅助点4)如果有根针坏了而你身边又没有新的针可以换种针的组合在Tool->change->probe左边是现在使用的针,右边是你将要更换的针的组合,在Enter the starting and ending step number 下面输入要换针的步数,然后点击Execute 就OK了5)每完成一个程序都要程序进行优化在Optimization->Sort 然后点击Execute机器会自动对程序进行优化的6)每完成一个程序都要学习在Reference->Ref里选择Initialize measuring mode 和Set tolerance automatically在Enter the staring and ending step number输从1,? Dian点击Test start7)怎样设置才能产生测试报告?然后在M mode->File/Folder里设置报告产生的路境在Coordinate->可以选择旋转90度,180度,270度点击yes进去不要改变原始坐标9)如何设置高飞,低飞区?在菜单EXIT->EXIT 里点击出现程序在按F1出现点HML可以设置高中底飞4)机器有四根针它们倾斜的角度不同,第一根针12度,第二根针50度,第三根针70度,第四根针15度.5)针可接受的高度42mm,16mm,6mm.机器的PM6)在Self-dingProbe 检查针的移动性O panel 检查操作版的好坏Sensor 检查Sensor的好坏MeaunitRelay 检查Relay好坏Probe sensor prbe 是记录针的使用次数,针的使用最高次数为1500000次Self-diag 检查浮游容量P selt 针的自检10)如何产生自检文件About->Maint tenance infor mation->Acquisition11)各个pins 卡的功能及作用第五槽: TAKAYA TVX-01A如果坏了一般会出现两种情况1:机器会死机进不了程序;2 机器开机没机没有自检没有自检直接进入菜单第六槽 :TVX-02B如果坏了:是继电器坏了,不能测小电阻第七槽:TVX-04B是AC测定第八槽:TVX-0TB接马达磁浮控制器,卡松掉会导致马达不动第十三槽>TVX-22A控制LED第十四槽:IC OPEN 测试,感应棒的测量第十六槽控制Relay12)几种不可测试的电路情况:13)快捷键的应用:优化过按Y键可以找到换针shit+B Openshit+A shortsshit+E NG>REF按W键可以放电按I键可以测试任意一步按小键盘/ or * 公差可设10 ,20,30或减30,20,10H 直接JUMP.电阻:评测时以测试值与标准值相比较,测试值略等于标准值为理想状态.测试值与标准值相比较,有明显差异时,或者是测试不安定之元件,建议利用隔离点的输入可能将测试值接近标准值隔离点可能将其值拉的相接近,零欧母电阻电脑并不会把它设定为Shorts测试测试,100欧母以下可以用KELVIN测试电容评测时以标准值作为比较, 测试值略等于标准值为理想状态测试值与标准值相比较,有明显差异时,或者是测试不安定之元件,电容测试时(含电解电容)必须确定若有缺件时能查出+30%,-30%,电解电容可以用影象方法检测检测Coil评测时以测试值与标准值相比较,测试值略等于标准值为理想状态.测试值与标准值相比较,有明显差异时,或者是测试不安定之元件,建议利用隔离点的输入可能将测试值接近标准值Diode测试时确认顺向电压及逆向电压,更改测试范围及測定時間使正反向出現反差●順方向电压与逆方向电压沒有偏差時有時可以測到缺件,此時應該比照線路圖。

飞针测试作业规范(IATF16949-2016)1.0目的及范围:为我司电测试协力飞针测试机制定一份操作规范,以提高测试效率,保证品质符合客户之要求。

2.0相关文件:协力飞针测试操作说明书3.0 主要职责:测试员:负责机器的操作,日常点检及点检记录表的填写,基板的接收和转序,问题板的修理和异常问题的及时反馈。

领班:负责日常生产进度的安排,异常问题的处理和反馈,协助测试员修理问题板以及监督员工要按工序内的要求操作。

技术员:负责测试文件的制作,处理测试过程中的文件异常问题。

工程师:负责工序内的生产管理,维护本工序的体系运作,并负责与各部门的沟通和协调,解决工序内的异常问题,确保工序能达成公司的产能、品质等方面的要求,带动工序全体员工共同进步发展。

维修部:负责机器的修理和保养。

4.0 设备、工具:飞针测试机、烧线机、手术刀、红标签、放大镜等5.0 内容:5.1 流程图:5.2 操作流程:5.2.1打开主机、机器电源开关,机器进入Win98视窗界面。

5.2.2调出待测板的测试文件到测试机电脑指定的目录下。

5.2.3将测试机电脑切换到纯DOS模式,并进入要测试的文件目录,键入FPH 进入测试程序,出现如下界面:5.2.4在View ERRORS on Screen下查看测试板的放置情况,把待测试板放置在测试机的支架里,并固定好。

5.2.5在View ERRORS on Screen下设置对位点(分为X轴、Y轴和Z轴三个方向的对位点),具体操作如下:把光标移到目标点后按“J”键✂“F11”(X轴)再选目标点后按“J”键✂“F12”(Y轴)按“J”键✂“ALT”+“0”(Z轴)设置完成后,须存盘:“Ctrl”+“u”✂“f”✂“w”回车,如果在存盘时出现“Errors”提示,需要重新设置对位点。

5.2.6在Point to FIDUCIALS下进行对位,按“D”若针没有点到所设置的对位点时,要在JOB Options里调整针的距离。

CAM350资料处理1.导入客户原始Gerber文件操作:File→Import→Autoimport2.层排序:GTL顶层,[G1内层,G2内层,..] GBL底层,GTS顶层阻焊,GBS底层阻焊,DRL钻孔。

3.层对齐:如层与层之间没对齐的,先将线路层对齐钻孔层,阻焊层对齐线路层.4.将线路和阻焊中线划的PAD变为Flash,利用主菜单Utilties→Drsws To Flash→Automatic(自动线化))或Interactve(手动线化), 通常我们选择后者, 用光标圈住一个线划的PAD(只能圈一个),在出现的对话框内选择要变为D-CODE的形状,确定后自动将同一D码全转换为Flash,不同D码的则以同样方法转换,一直将所有线划的PAD转变完为止. 将两层阻焊层的线全化为点后Change为4MIL-8MIL的圆形D码。

这两层阻焊层就是测试点层。

5.测试点优化:打开前层线路层,孔层,新增加层,锁住线路层,孔层,相互对照,删除网络的中间点不测试(焊盘和钻孔不可删除),只保留起点和终点即可,仔细检查一下有没有多删除点,有没有要加点的,回路的点请保留,处理测试点时一定要小心、细致,避免漏点的情况。

完成后将测试点Copy 到相应的层上,以防漏测。

NC钻孔转换为Gerber.(Tools→NC Editor)如果孔层是钻孔数据(NC DATA)的话,则须把它变为Gerber数据,进入NC编辑器,然后再到主菜单Utilitise→NC Data To Gerber,确定后软件就会自动增加一层则为我们要的Gerber钻孔.或把它COPY到新增加的空层中即可转变了。

6.内层处理:输出前检查每一层的关系,若是负片层,最好把花焊盘删除,以避免层与层之间的短路;若是正片层,线与线之间的间距是否满足有没有造成短路等。

7.移零点位置:打开所有层,在主菜单Edir→Move,按A全选将板子移位CAM350的左下角坐标英制:x=0.4, y=0.4的方位,输完后按回车键确定再按Mouse 右键确认。

SMT测试专题-飛針測試By Randall A.Hassig本文介紹,以更低的成本增加産品裝配效率-而且不犧牲品質。

“飛針”測試是測試的一些By Randall A.Hassig本文介紹,以更低的成本增加産品裝配效率-而且不犧牲品質。

“飛針”測試是測試的一些主要問題的最新解決辦法。

名稱的出處是基於設備的功能性,表示其靈活性。

飛針測試的出現已經改變了低産量與快速轉換(quick-turn)裝配産品的測試方法。

以前需要幾周時間開發的測試現在幾個小時就可以了。

對於處在嚴重的時間到市場(time-to-market)壓力之下的電子製造服務(EMS,Electronic Manufacturing Services)提供商,這種後端能力大大地補償了時間節省的前端技術與工藝,諸如連續流動製造和剛好準時的(just-in-time)物流。

快速轉換生産的不利之事是,PCB可以在各種環境下快速裝配,取決於互連技術與板的密度。

顧客經常願意對這種表現額外多付出一點。

可是,當PCB已經裝配但不能在可接受的時間框架內測試,他們不願意付出拖延的價格。

不可接受的測試時間框架延誤最終發貨有兩個理由。

一個理由是缺乏靈活的硬體;第二個是在給定産品上所花的測試開發時間。

許多原設備製造商(OEM)在做傳統上一樣快並沒有價格懲罰的電路板時,不願意承擔快速轉換(fast-turn)裝配的費用。

具有快速轉換服務的EMS,但是不能在OEM的時間框架內出貨的,一定要尋找一個解決方案。

SMT测试专题-飛針測試发布日期:2009-12-08浏览次数:330By Randall A.Hassig本文介紹,以更低的成本增加産品裝配效率-而且不犧牲品質。

“飛針”測試是測試的一些什麽是飛針測試?飛針測試機是一個在製造環境測試PCB的系統。

不是使用在傳統的在線測試機上所有的傳統針床(bed-of-nails)介面,飛針測試使用四到八個獨立控制的探針,移動到測試中的元件。

PCB飞针测试什么是飞针测试?飞针测试是一个检查PCB电性功能的方法(开短路测试)之一。

飞测试机是一个在制造环境测试PCB的系统。

不是使用在传统的在线测试机上所有的传统针床(bed-of-nails)界面,飞针测试使用四到八个独立控制的探针,移动到测试中的元件。

在测单元(UUT,unitundertest)通过皮带或者其它UUT 传送系统输送到测试机内。

然后固定,测试机的探针接触测试焊盘(testpad)和通路孔(via)从而测试在测单元(UUT)的单个元件。

测试探针通过多路传输(multiplexing)系统连接到驱动器(信号发生器、电源供应等)和传感器(数字万用表、频率计数器等)来测试UUT上的元件。

当一个元件正在测试的时候,UUT 上的其它元件通过探针器在电气上屏蔽以防止读数干扰。

飞针测试程式的制作的步骤:方法一第一:导入图层文件,检查,排列,对位等,再把两个外层线路改名字为fronrear.内层改名字为ily02,ily03,ily04neg(若为负片),rear,rearmneg。

第二:增加三层,分别把两个阻焊层和钻孔层复制到增加的三层,并且改名字为fronmneg,rearmneg,mehole.有盲埋孔的可以命名为met01-02.,met02-05,met05-06等。

第三:把复制过去的fronmneg,rearmneg两层改变D码为8mil的round。

我们把fronmneg叫前层测试点,把rearmneg叫背面测试点。

第四:删除NPTH孔,对照线路找出via孔,定义不测孔。

第五:把fron,mehole作为参考层,fronmneg层改为on,进行检查看看测试点是否都在前层线路的开窗处。

大于100mil的孔中的测试点要移动到焊环上测试。

太密的BGA处的测试点要进行错位。

可以适当的删除一些多余的中间测试点。

背面层操作一样。

第六:把整理好的测试点fronmneg拷贝到fron层,把rearmneg拷贝到rear 层。

优化测试数据,提高飞针测试的真实性和工作效率2008-6-415:16:07 资料来源:PCB制造科技作者:摘要:移动探针测试(飞针测试)是一种有效的印制板最终检验方法。

它能根椐用户设计的网络逻辑关系来判断印制板的电连接性能是否与用户的设计一致。

它的操作可以说是完全依靠软件的应用,软件应用得合理测试就会发挥最大的优势。

一般情况下用户不是十分了解测试的实现方法,在设计过程中往往只注意他的设计是否与他预期的目标一致。

因此他们所提供的印制板加工资料有时就不太适合我们的实际操作,或者是在我们操作时达不到最佳的工作效率。

这就要求我们的技术人员对用户的资料进行优化以提高测试的真实性和工作效率。

一.概述一般而言,印制板测试主要有两中方法。

一种是针床通断测试,另一种是移动探针测试(flyingprobetestsystem)也就是我们通常所说的飞针测试。

对于针床通断测试而言,它是针对待测印制板上焊点的位置,加工若干个相应的带有弹性的直立式接触探针真阵列(也就是通常所说的针床),它是通过压力与探针相连接。

探针另一端引人测试系统,完成接电源、电和信号线、测量线的连接。

从而完成测试。

这种测试方法受印制板上焊点间距的限制很大。

众所周知,印制板的布线越来越高,导通孔孔径、焊盘越来越小。

随着BGA的I/O数不断增加,它的焊点间距不断减小。

对针床测试所用的测试针的直径要求越来越细。

探针的直径越来越细,它的价格就越昂贵。

无疑印制板的测试成本就相应的增加许多。

另外,针床测试一般都需要钻测试模板.但是针床通断测试的测试速度要比移动探针测试快的多。

移动探针测试是根据印制板的网络逻辑来关系,利用2-4-8根可以在印制板板面上任意移动的探针来进行测试。

探针在程序的指引下插入并接触到印制板上待测两端,在探针上施加电压、测量电流,从而判断印制板的通断情况。

移动探针的测试不需要针床的支持,因而省去了加工特种探针的费用以及制造针床的成本。

它的测试点是八根可以移动的探针而不是紧密排列的针床,因此它能检测布线密度很高的印制板。

飞针测试:飞针测试——就是利用4支探针对线路板进行高压绝缘和低阻值导通测试(测试线路的开路和短路)而不需要做测试治具,非常适合测试小批量样板。

目前针床测试机测试架制作费用少则上千元,多则数万元,且制作工艺复杂,须占用钻孔机,调试工序较为复杂。

而飞针测试利用四支针的移动来量度PCB的网络,灵活性大大增加,测试不同PCB板无须更换夹具,直接装PCB板运行测试程序即可。

测试极为方便。

节约了测试成本,减去了制作测试架的时间,提高了出货的效率。

“飞针”测试是测试的一些主要问题的最新解决办法。

名称的出处是基于设备的功能性,表示其灵活性。

飞针测试的出现已经改变了低产量与快速转换(quick-turn)装配产品的测试方法。

以前需要几周时间开发的测试现在几个小时就可以了。

对于处在严重的时间到市场(time-to-market)压力之下的电子制造服务(EMS, Electronic Manufacturing Services)提供商,这种后端能力大大地补偿了时间节省的前端技术与工艺,诸如连续流动制造和刚好准时的(just-in-time)物流。

快速转换生产的不利之事是,PCB可以在各种环境下快速装配,取决于互连技术与板的密度。

顾客经常愿意对这种表现额外多付出一点。

可是,当PCB已经装配但不能在可接受的时间框架内测试,他们不愿意付出拖延的价格。

不可接受的测试时间框架延误最终发货有两个理由。

一个理由是缺乏灵活的硬件;第二个是在给定产品上所花的测试开发时间。

许多原设备制造商(OEM)在做传统上一样快并没有价格惩罚的电路板时,不愿意承担快速转换(fast-turn)装配的费用。

具有快速转换服务的EMS,但是不能在OEM的时间框架内出货的,一定要寻找一个解决方案。

什么是飞针测试?飞针测试机是一个在制造环境测试PCB的系统。

不是使用在传统的在线测试机上所有的传统针床(bed-of-nails)界面,飞针测试使用四到八个独立控制的探针,移动到测试中的元件。

在测单元(UUT, unit under test)通过皮带或者其它UUT传送系统输送到测试机内。

然后固定,测试机的探针接触测试焊盘(test pad)和通路孔(via)从而测试在测单元(UUT)的单个元件。

测试探针通过多路传输(multiplexing)系统连接到驱动器(信号发生器、电源供应等)和传感器(数字万用表、频率计数器等)来测试UUT上的元件。

当一个元件正在测试的时候,UUT上的其它元件通过探针器在电气上屏蔽以防止读数干扰(图一)。

飞针测试机可检查短路、开路和元件值。

在飞针测试上也使用了一个相机来帮助查找丢失元件。

用相机来检查方向明确的元件形状,如极性电容。

随着探针定位精度和可重复性达到5-15微米的范围,飞针测试机可精密地探测UUT。

飞针测试解决了在PCB装配中见到的大量现有问题,如在开发时缺少金样板(golden standard board)。

问题还包括可能长达4-6周的测试开发周期;大约$10,000-$50,000的夹具开发成本;不能经济地测试少批量生产;以及不能快速地测试原型样机(prototype)装配。

这些情况说明,传统的针床测试机缺少测试低产量的低成本系统;缺乏对原型样机装配的快速测试覆盖;以及不能测试到屏蔽了的装配。

因为具有紧密接触屏蔽的UUT的能力和帮助更快到达市场(time-to-market)的能力,飞针测试是一个无价的生产资源。

还有,由于不需要有经验的测试开发工程师,该系统可认为是节省人力的具有附加价值和时间节省等好处的设备。

测试开发与调试编程飞针测试机比传统的ICT系统更容易、更快捷。

例如,对GenRad的GRPILOT系统,测试开发员将设计工程师的CAD数据转换成可使用的文件,这个过程需要1-4个小时。

然后该新的文件通过测试程序运行,产生一个.IGE 和.SPC 文件,再放入一个目录。

然后软件运行在目录内产生需要测试UUT的所有文件。

短路的测试类型是从选项页面内选择。

测试机在UUT上使用的参考点从CAD信息中选择。

UUT放在平台上,固定。

在软件开发完成后,该程序被“拧进去”,以保证选择到尽可能最佳的测试位置。

这时加入各种元件“保护”(元件测试隔离)。

一个典型的1000个节点的UUT的测试开发所花的时间是4-6 个小时。

在软件开发和装载完成以后,开始典型的飞针测试过程的测试调试。

调试是测试开发员接下来的工作,需要用来获得尽可能最佳的UUT测试覆盖。

在调试过程中,检查每个元件的上下测试极限,确认探针的接触位置和零件值。

典型的1000个节点的UUT调试可能花6-8小时。

飞针测试机的开发容易和调试周期短,使得UUT的测试程序开发对测试工程师的要求相当少。

在接到CAD数据和UUT准备好测试之间这段短时间,允许制造过程的最大数量的灵活性。

相反,传统ICT的编程与夹具开发可能需要160小时和调试16-40 小时。

缺点由于具有编程容易,能够在数小时内测试原型样机装配,以及测试低产量的UUT而没有典型的夹具开发费用,飞针测试可解决生产环境中的许多问题。

但是还不是所有的生产测试问题都可通过使用探针自动解决。

和任何事情一样,飞针测试有其缺点。

因为测试机物理接触通路孔和测试焊盘上的焊锡,可能在焊锡上留下小凹坑。

对某些OEM 客户,这些小凹坑可能认为外观缺陷,造成拒绝接收装配。

因为有时在没有测试焊盘的地方探针会接触到元件引脚,所以可能会错过松脱或焊接不良的元件引脚。

探针测试机还限制电路板的尺寸:16"x24"。

飞针测试时间是另一个主要因素。

一台典型的针床测试机可能花30秒测试UUT的地方,飞针测试机可能花8-10 分钟。

实物搬运是另一个缺点。

针床测试机可使用顶面夹具同时测试双面PCB的顶面与底面元件,而飞针测试机要求操作员测试一面,然后翻转再测试另一面。

优点尽管有些缺点,飞针测试还是一个有价值的工具。

优点包括:快速测试开发;较低成本测试方法;快速转换的灵活性;以及在原型阶段为设计人员提供快速的反馈。

因此,和传统的ICT比较,飞针测试所要求的时间通过减少总的测试时间足以弥补。

使用飞针测试系统的好处大于缺点。

例如,装配过程中这样一个系统提供在接收到CAD文件只有几小时就可以开始生产。

因此,原型电路板在装配后数小时即可测试,不象ICT,高成本的测试开发与夹具可能将过程延误几天,甚至几月。

飞针测试系统也减少了新产品的“第一篇文章”的视觉检查时间,这一点是很重要的,因为第一块板经常决定剩下的UUT的测试特性。

除此之外,由于设定、编程和测试的简单与快速,实际上非技术装配人员,而不是工程师,可用来操作测试。

也存在灵活性,做到快速测试转换和过程错误的快速反馈。

还有,因为夹具开发成本与飞针测试没有关系,所以它是一个可以放在典型测试过程前面的低成本系统。

并且因为飞针测试机改变了低产量和快速转换装配的测试方法,通常需要几周开发的测试现在数小时就可以得到。

结论对EMS提供商,飞针测试可以通过消除传统测试夹具方法的需要,减少生产装配到达市场的时间。

通过取消夹具,飞针测试机消除了夹具硬件与软件开发的高成本。

飞针测试不可能为EMS制造商消除所有的测试问题,但是,对于原型装配的测试和减少从小批量到大批量(ramp-to-volume)时间,它是一个非常好的方法。

飞针测试机选购指南一、测试幅面最大测试面积最好要超过18×20″。

特别是经常做超大板的工厂和飞针测试代工中心,则更应考虑这种拥有大的测试幅面的机种。

二、测试机的精度机器精度方面要注意对不同标注法的理解。

通用标注法为:精准度标称(分辨率,重复精度)、最小测试PAD尺寸、最小焊盘间距。

对于其它方式的标注一定要厂商解释清楚,防止误解。

中高层次的飞针测试机的精准度一般为2mil,最小测试PAD尺寸为6~8 mil、最小焊盘间距为10~12 mil。

而是小线宽线距是与飞针测试的精度是无关的,无需考虑。

三、测试机的主要部件及耗材测试机的主要部件包括电机、导轨、丝杠、皮带、轴承等。

这些部件对机器精度及稳定性起决定因素。

对其质量品牌要留意,德国、意大利、日本这些基础工业发达的国家产品质量比较好。

飞针测试机的一大优点是耗材少。

主要耗材为测试针,需要考虑其寿命和价格。

一般在3至6个月更换一次测试针,价格在¥1000元/支以下比较合适。

四、测试机的可靠性与稳固性若飞针测试机存在漏测或其它至命缺陷那就会变得毫无意义了。

这与机器的软件、机器自检、实时故障侦测能力密切相关。

在选购时不能盲目追求其速度及操作简单。

另机器的稳固性对精度和测试速度都有很大影响,一般靠牢固的机架和重的平台来保证。

五、测试机软件测试机的软件一定要成熟,否则将会经常性报错、间歇性中止、死机、甚至造成漏测。

还要从兼容性、网络分析能力、操作的简便性等方面综合评估。

六、测试机的环境要求供电要求一般为AC220V50HZ市电,功率在0.5~2KW之间。

对温度要求不高0~30℃均可正常工作。

而湿度对机器的影响要大一些,一般在75%以下。

所以要注意机器放置环境不能太潮湿,否则需要增加抽湿机。

还有极少数的飞针测试机需要供气,须配备空气压缩机。

飞针测试机的重量一般为100~1000kg,对放置地点就没有特殊要求了。