金属塑性变形理论变形抗力计算

- 格式:ppt

- 大小:381.50 KB

- 文档页数:91

第十一章金属的塑性和变形抗力从金属成形工艺的角度出发,我们总希望变形的金属或合金具有高的塑性和低的变形抗力。

随着生产的发展,出现了许多低塑性、高强度的新材料,需要采取相应的新工艺进行加工。

因此研究金属的塑性和变形抗力,是一个十分重要的问题。

本章的目的在于阐明金属塑性和变形抗力的概念,讨论各种因素对它们的影响。

1. 塑性、塑性指标、塑性图和变形抗力的概念所谓塑性,是指固体材料在外力作用下发生永久变形而又不破坏其完整性的能力。

人们常常容易把金属的塑性和硬度看作成反比的关系,即认为凡是硬度高的金属其塑性就差。

当然,有些金属是这样的,但并非都是如此,例如下列金属的情况:Fe HB=80 ψ=80%Ni HB=60 ψ=60%Mg HB=8 ψ=3%Sb HB=30 ψ=0%可见Fe、Ni 不但硬度高,塑性也很好;而Mg、Sb 虽然硬度低,但塑性也很差。

塑性是和硬度无关的一种性能。

同样,人们也常把塑性和材料的变形抗力对立起来,认为变形抗力高塑性就低,变形抗力低塑性就高,这也是和事实不符合的。

例如奥氏体不锈钢在室温下可以经受很大的变形而不破坏,既这种钢具有很高的塑性,但是使它变形却需要很大的压力,即同时它有很高的变形抗力。

可见,塑性和变形抗力是两个独立的指标。

为了衡量金属塑性的高低,需要一种数量上的指标来表示,称塑性指标。

塑性指标是以金属材料开始破坏时的塑性变形量来表示。

常用的塑性指标是拉伸试验时的延伸率δ和断面缩小率ψ,δ和ψ由下式确定:式中l0、F0——试样的原始标距长度和原始横截面积;lK、FK——试样断裂后标距长度和试样断裂处最小横截面积。

实际上,这两个指标只能表示材料在单向拉伸条件下的塑性变形能力,金属的塑性指标除了用拉伸试验之外,还可以用镦粗试验、扭转试验等来测定。

镦粗试验由于比较接近锻压加工的变形方式,是经常采用的一种方法。

试件做成圆柱体,高度H。

为直径D。

的l.5 倍(例如D0=20mm,H0=20mm)。

金属的塑性变形抗力摘要:塑性加工时,使金属发生塑性变形的外力,称为变形力。

金属抵抗变形之力,称为变形抗力。

变形抗力和变形力数值相等,方向相反,一般用平均单位面积变形力表示其大小。

当压缩变形时,变形抗力即是作用于施压工具表面的单位面积压力,故亦称单位流动压力。

关键字:塑性 变形抗力1、金属塑性的概念所谓塑性,是指金属在外力作用下,能稳定地产生永久变形而不破坏其完整性的能力。

金属塑性的大小,可用金属在断裂前产生的最大变形程度来表示。

一般通常称压力加工时金属塑性变形的限度,或“塑性极限”为塑性指标2、塑性和柔软性应当指出,不能把塑性和柔软性混淆起来。

不能认为金属比较软,在塑性加工过程中就不易破裂。

柔软性反映金属的软硬程度,它用变形抗力的大小来衡量,表示变形的难易。

不要认为变形抗力小的金属塑性就好,或是变形抗力大的金属塑性就差。

3、塑性指标表示金属与合金塑性变形性能的主要指标有:(1)拉伸试验时的延伸率(δ)与断面收缩率(ψ)。

(2)冲击试验时的冲击韧性αk 。

(3)扭转试验的扭转周数n 。

(4)锻造及轧制时刚出现裂纹瞬间的相对压下量。

(5)深冲试验时的压进深度,损坏前的弯折次数。

4、一些因素对塑性的影响规律A 化学成分的影响(1)碳%L L l -=δ%00F F F -=ψ随着含碳量的增加,渗碳体的数量也增加,塑性的降低(2)磷磷一般说来是钢中有害杂质,磷能溶于铁素体中,使钢的强度、硬度增加,但塑性、韧性则显著降低。

这种脆化现象在低温时更为严重,故称为冷脆。

(3)硫硫是钢中有害杂质,它在钢中几乎不溶解,而与铁形成FeS,FeS与Fe的共晶体其熔点很低,呈网状分布于晶界上。

当钢在800~1200℃范围内进行塑性加工时,由于晶界处的硫化铁共晶体塑性低或发生熔化而导致加工件开裂,这种现象称为热脆(或红脆)。

另外,硫化物夹杂促使钢中带状组织形成,恶化冷轧板的深冲性能,降低钢的塑性。

(4)氮590℃时,氮在铁素体中的溶解度最大,约为0.42%;但在室温时则降至0.01%以下。

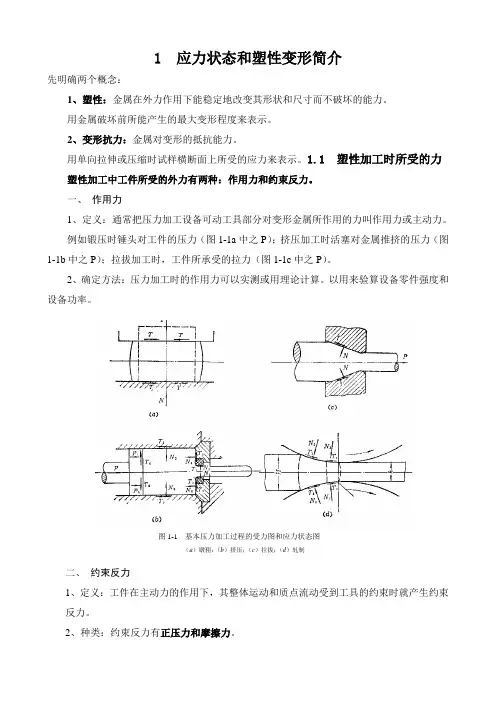

1 应力状态和塑性变形简介先明确两个概念:1、塑性:金属在外力作用下能稳定地改变其形状和尺寸而不破坏的能力。

用金属破坏前所能产生的最大变形程度来表示。

2、变形抗力:金属对变形的抵抗能力。

用单向拉伸或压缩时试样横断面上所受的应力来表示。

1.1 塑性加工时所受的力 塑性加工中工件所受的外力有两种:作用力和约束反力。

一、 作用力1、定义:通常把压力加工设备可动工具部分对变形金属所作用的力叫作用力或主动力。

例如锻压时锤头对工件的压力(图1-1a 中之P );挤压加工时活塞对金属推挤的压力(图1-1b 中之P );拉拔加工时,工件所承受的拉力(图1-1c 中之P )。

2、确定方法:压力加工时的作用力可以实测或用理论计算。

以用来验算设备零件强度和设备功率。

二、 约束反力1、定义:工件在主动力的作用下,其整体运动和质点流动受到工具的约束时就产生约束反力。

2、种类:约束反力有正压力和摩擦力。

图1-1 基本压力加工过程的受力图和应力状态图(a )镦粗;(b )挤压;(c )拉拔;(d )轧制(1)正压力沿工具和工件接触表面法线方向阻碍工件整体移动或金属流动的力,它的方向和接触面垂直,并指向工件,如图1-1中之N 。

(2)摩擦力沿工具和工件接触面切线方向阻碍金属流动的力,它的方向和接触面平行,并与金属质点流动方向和流动趋势相反。

如图1-1中之T 。

强调:不能把约束反力同物理学中的反作用力的概念混淆起来。

简要说明轧制的情况:如图l-1d 所示,在轧制时通常靠两个相反方向转动的轧辊给轧件以摩擦力使其进入辊缝,而摩擦力的产生又必须有正压力的存在,所以轧制时何者是主动力就不好划分,在实际计算中也没有必要划分何者是主动力。

轧件充满辊缝后进行稳定轧制时,在轧件和轧辊的接触表面上只有正压力N 和摩擦力T 。

N 是沿接触面法向压缩轧件的力,T 是沿接触面切向阻碍轧件质点流动的力。

轧件对轧辊总的正压力和摩擦力的合力的值等于轧辊对轧件的总压力,这个总压力的垂直分力一般叫轧制力,也就是轧机压下螺丝承受的力。

σ-

1

此时所测得的平均单位压力p 即为平面变形抗力K 值。

实际上,即使润滑良好,还是存在轻微摩擦,所以应对上面的K 值加以修正,即 1

fl h

p fl K h

e =

⨯

-

式中,f 为摩擦系数。

考虑轻微摩擦时,f = 0.02~0.04。

三、实验设备和材料

(1) 材料试验机。

(2)刻线打点机。

(3)平面变形压缩装置 (4)千分尺、游标卡尺

(5)Q235标准试样各一个,100mmx4Ommx6mm 铝试样4块。

四、实验方法和步骤

(1) 用卡尺和千分尺测定好标准试样尺寸,并标好计算长度。

(2) 在刻线打点机上将标准试样计算长度分距划线。

(3)准备好材料试验机,将记录纸和笔装好备用。

(4)夹好标准试样,进行拉申实验,注意分段加载,并记录载荷值。

(5)根据拉伸曲线计算出相应试样0.2σ的,及伸长率已填人表1内。

金属塑性变形抗力计算的意义及方法摘要:变形抗力作为材料的一种特性,反映了热变形过程中显微组织变化情况,因此,如果金属塑性变形中的变形抗力能够准确地测量出来,那么伴随变形过程的显微组织变化,就能够通过变形抗力的变化而预报出来。

从而能够在变形后不进行性能测试的情况下,预测工件的力学性能。

本文着重介绍金属塑性变形抗力及其计算的意义及方法。

关键词:塑性变形抗力;变形抗力;计算方法;意义金属材料的变形抗力是指金属在一定的变形条件下进行塑性变形时,在单位横截面积上抵抗此变形的能力。

变形抗力是表征金属和合金压力加工性能的一个基本量。

变形抗力的研究起步很早,由于实验条件有限,20世纪40年代以前属于研究的萌芽阶段,20世纪40年代以后随着热模拟技术的应用对变形抗力的研究才有了很大的进步。

1 变形抗力的测定方法简单应力状态下,应力状态在变形物体内均匀分布1.1 拉伸试验法:/pl P F ε= ()0ln /l l ε=1.2 压缩试验法:/pc P F ε= ()0ln /h h ε=1.3 扭转试验法: 圆柱体试样4032Mr d τπ=⋅ 空心管试样02M F d τ=平2 影响变形抗力的主要因素2.1金属的化学成分及组织对塑性变形抗力的影响2.1.1化学成分对塑性变形抗力的影响对于各种纯金属,原子间结合力大的,滑移阻力大,变形抗力也大。

同一种金属,纯度愈高,变形抗力愈小。

合金元素的存在及其在基体中存在的形式对变形抗力有显著影响。

原因:1)溶入固溶体,基体金属点阵畸变增加;2)形成化合物;3)形成第二相组织,使变形抗力增加。

2.1.2组织对塑性变形抗力的影响1)基体金属原子间结合力大,变形抗力大。

单相组织合金含量越高,S σ越大。

原因:晶格畸变。

单相组织变形抗力大于多相组织。

硬而脆第二相在基体相晶粒内呈颗粒状弥散质点均匀分布,则S σ高。

2)第二相越细、分布越均匀、数量越多,则S σ越高。

质点阻碍滑移。

3)晶粒直径越大,变形抗力越大。

常用金属材料计算公式1.弹性模量公式:弹性模量是表征材料抗弯曲和抗拉伸性能的指标,表示材料单位应力产生的单位应变。

常用的弹性模量公式为:E=σ/ε其中,E表示弹性模量,σ表示应力,ε表示应变。

2.屈服强度公式:屈服强度是金属材料在初始塑性应变时,产生的永久性变形所需的抗拉应力。

常用的屈服强度公式为:σy=Fp/A其中,σy表示屈服强度,Fp表示屈服点上的抗拉力,A表示原始横截面积。

3.抗拉强度公式:抗拉强度是金属材料能够抵抗破坏的最大抗拉应力。

常用的抗拉强度公式为:σu=Fu/A其中,σu表示抗拉强度,Fu表示材料的最大抗拉力,A表示原始横截面积。

4.断裂强度公式:断裂强度是金属材料在断裂之前所能承受的最大拉应力。

常用的断裂强度公式为:σf=Ff/A其中,σf表示断裂强度,Ff表示断裂时的抗拉力,A表示原始横截面积。

5.硬度转换公式:硬度是用于表征材料抗刮削、抗压、抗剪和抗磨损性能的指标。

常用的硬度转换公式为:HB=(2F)/(πD(D-(D^2-d^2)^(1/2)))其中,HB表示布氏硬度,F表示冲击力,D表示钻尖半径,d表示针尖半径。

6.磨损率公式:磨损率是材料在摩擦过程中的磨损量与材料摩擦时间的比值。

常用的磨损率公式为:W=(m1-m0)/(FL)其中,W表示磨损率,m1表示材料初始质量,m0表示材料最终质量,F表示摩擦力,L表示材料摩擦距离。

7.膨胀系数公式:膨胀系数是表征材料在温度变化下体积膨胀程度的指标。

常用的膨胀系数公式为:α=(ΔL/L0)/ΔT其中,α表示膨胀系数,ΔL表示长度变化量,L0表示初始长度,ΔT表示温度变化量。

这些是常用的金属材料计算公式,可以用于计算金属材料的力学性能和物理性能。

但需要注意的是,具体公式的使用需要根据实际情况和材料性质进行选择和适当修改。

锻件变形抗力系数计算公式锻件是一种常见的金属加工工艺,通过将金属材料加热至一定温度后,施加压力使其产生塑性变形,从而获得所需形状和尺寸的工件。

在锻件的加工过程中,变形抗力系数是一个重要的参数,它反映了金属材料在加工过程中的变形能力和抗变形能力。

本文将介绍锻件变形抗力系数的计算公式及其在工程实践中的应用。

锻件变形抗力系数的计算公式如下:K = (F/A) / (ε)。

其中,K为变形抗力系数,F为施加在金属材料上的变形力,A为金属材料的横截面积,ε为金属材料的塑性应变。

通过这个公式,我们可以计算出金属材料在变形过程中的抗力系数,从而评估其变形能力和抗变形能力。

在工程实践中,锻件变形抗力系数的计算对于确定合理的加工工艺参数和预测材料变形行为具有重要意义。

首先,通过计算变形抗力系数,可以确定所需的变形力大小,从而选择合适的锻件设备和工艺参数。

其次,通过变形抗力系数的计算,可以预测金属材料在加工过程中的变形行为,进而优化加工工艺,提高产品质量和生产效率。

除此之外,锻件变形抗力系数的计算还可以为材料的力学性能评价和材料选择提供参考。

通过比较不同材料的变形抗力系数,可以评估它们的塑性变形能力和抗变形能力,从而选择合适的材料用于特定的工程应用。

需要注意的是,锻件变形抗力系数的计算需要考虑多种因素,如材料的组织结构、温度、变形速率等。

因此,在实际应用中,需要综合考虑这些因素,结合实验数据和理论计算,得出准确的变形抗力系数值。

总之,锻件变形抗力系数的计算公式为工程实践提供了重要的理论基础和计算方法。

通过计算变形抗力系数,可以确定合理的加工工艺参数,预测材料的变形行为,评价材料的力学性能,从而为锻件加工提供科学的指导和支持。

希望本文的介绍能够对锻件加工工程技术人员有所帮助,促进锻件加工技术的进步和发展。

金属压变有计算公式吗金属压变是一种常见的金属加工工艺,它通过对金属材料施加压力,使其发生塑性变形,从而改变其形状和尺寸。

金属压变工艺广泛应用于汽车、航空航天、机械制造等领域,是现代工业中不可或缺的加工方式之一。

在金属压变过程中,有一些重要的计算公式可以帮助工程师和技术人员准确地进行工艺设计和生产操作。

首先,我们来看一下金属压变中常用的计算公式之一——拉伸应力公式。

在金属压变过程中,金属材料会受到拉伸力的作用,从而产生应力。

拉伸应力公式可以用来计算金属材料在受到拉伸力时的应力大小。

其计算公式为:σ = F/A。

其中,σ表示金属材料的应力,单位为帕斯卡(Pa);F表示施加在金属材料上的拉伸力,单位为牛顿(N);A表示金属材料的横截面积,单位为平方米(m ²)。

通过这个公式,我们可以计算出金属材料在受到拉伸力时的应力大小,从而为工艺设计和生产操作提供重要的参考数据。

除了拉伸应力公式之外,金属压变中还有一个重要的计算公式——塑性应变公式。

在金属压变过程中,金属材料会发生塑性变形,而塑性应变公式可以用来计算金属材料在受到压力时的变形程度。

其计算公式为:ε = ΔL/L。

其中,ε表示金属材料的塑性应变;ΔL表示金属材料在受到压力后的长度变化量;L表示金属材料的原始长度。

通过这个公式,我们可以计算出金属材料在受到压力时的变形程度,从而为工艺设计和生产操作提供重要的参考数据。

另外,金属压变中还有一个重要的计算公式——变形力公式。

在金属压变过程中,为了使金属材料发生塑性变形,需要施加一定的压力。

变形力公式可以用来计算施加在金属材料上的压力大小。

其计算公式为:P = KSL。

其中,P表示施加在金属材料上的压力;K表示金属材料的流变指数;S表示金属材料的横截面积;L表示金属材料的长度。

通过这个公式,我们可以计算出施加在金属材料上的压力大小,从而为工艺设计和生产操作提供重要的参考数据。

除了上述的计算公式之外,金属压变还涉及到许多其他重要的参数和公式,如金属材料的屈服强度、加工硬化指数、应变硬化指数等。