塑料盒注塑模设计概述

- 格式:doc

- 大小:620.00 KB

- 文档页数:39

前言塑料加工是随着合成树脂的发展而发展起来的,它和塑料机械的发展互相促进。

不少塑料加工技术,系借鉴于橡胶、金属和陶瓷加工。

塑料加工历史可追溯到19世纪90年代,赛璐珞诞生之后,因其易燃,只能用模压法制成块状物,再经机械加工成片材,片材可用热成型法加工。

这是最早的塑料加工。

浇铸成型是随着酚醛树脂问世而研究成功的;注射成型始于20世纪20年代,用于加工醋酸纤维素和聚苯乙烯;30年代中期,软聚氯乙烯挤出成型研制成功,塑料专用的单螺杆挤出机相应问世;1938年双螺杆挤出机也投入生产。

40年代初,制出了聚氨酯泡沫塑料,吹塑技术用于生产聚乙烯中空制品。

1952年往复螺杆式注射机问世,使注射成型技术进入到一个新的阶段。

60~70年代,新发展起来的塑料加工技术有:各种增强塑料新成型方法,如缠绕、拉挤、片材模塑成型、反应注射成型、结构泡沫成型、异型材挤出成型、片材固相成型以及共挤出、共注塑等。

进入80年代,塑料加工向着高效、高速、高精度、节能、大型化或超小、超薄等方向发展,计算机技术进入这一领域,把整个塑料加工技术提高到一个新水平。

我国政府对塑料行业的发展规划有一系列的促进政策,将大力推进整个行业平稳持续发展为应对国际金融危机的影响,落实政府关于保增长、扩内需、调结构的总体要求,确保轻工业稳定发展,加快结构调整,推进产业升级,政府出台了《轻工业调整振兴规划》,把塑料列为三大重点行业之中来规划。

作为轻工业的支柱产业之一,塑料制品行业的工业总产值、资产总计、从业人员数量,出口额等指标已占轻工行业总量的10%以上。

因此塑料加工业的调整和振兴直接关系到整个轻工业的振兴和发展,占据举足轻重的地位。

近年来塑料模具在高技术驱动和支柱产业应用需求的推动下,形成了一个巨大的产业链条,从上游的材料工业和加工、检测设备到下游的机械、汽车、摩托车、家电、电子通信、建筑建材等几大应用产业,塑料模具发展方兴未艾。

但同时客户对于塑料制品的质量要求越来越高,这就对塑料模具的技术提出了更高的需求。

塑料盒注塑模设计随着社会的发展和科技的进步,塑料制品得到了广泛的应用。

塑料盒作为塑料制品的主要应用之一,也得到了大规模的应用。

在塑料盒的生产中,对于塑料盒注塑模的设计显得尤为重要。

以下文档将从塑料盒注塑模的概念、设计原则和常见问题三个方面进行探讨。

一、塑料盒注塑模的概念注塑模是在注塑机上完成塑料制品成型的模具,它是将熔化的塑料通过进料口注入到模具中,在冷却和固化后,将塑料制品从模具中取出来的一种工具。

塑料盒注塑模是专门为塑料盒的生产而设计的一种注塑模。

目前市场上常用的材料为聚丙烯、聚碳酸酯、聚乙烯等。

二、塑料盒注塑模的设计原则1、考虑产品的形状和尺寸注塑模设计时,需要将产品的形状和尺寸考虑进去。

在制作模具时,需要根据塑料盒产品的设计图纸和3D 模型等数据对模具进行设计。

因此,对于注塑模设计来说,必须考虑到产品的呈现方式,以确定模型的结构和尺寸,保证产品的正常生产和使用。

2、确定材料的选用及使用要求不同的塑料产品所需的注塑模具材料有差异,因此注塑模设计时需要根据产品要求选择适应的材料,以保证模具在生产过程中稳定、可靠、经久耐用。

3、尽量减少冷却时间冷却时间是影响塑料盒注塑模的一个关键因素。

要尽量减少冷却时间,提高制品的生产效率。

同时,在设计模具时,应该尽量考虑到冷却时间,因为冷却时间的长短直接影响到成品的质量。

4、合理的模具设计塑料盒注塑模的设计需要综合考虑多种因素,比如制品形状、结构、尺寸、材料等,而且还要考虑工艺要求和生产效率等因素,所以注塑模的设计需要尽可能的合理。

三、常见问题及解决方案在使用塑料盒注塑模的生产过程中,可能会出现一些问题,例如模具寿命短、成品质量差等问题。

这些问题可以通过以下的措施解决:1、合理控制注塑机的压力和温度,以确保产品成型质量。

2、减少模具的经常更换。

通过对模具的材质和加工工艺的改善,可适当延长模具的使用寿命。

3、合理保养注塑模。

在使用注塑模时,要定期清洗和涂油,以延长模具的寿命。

塑料盒注塑模设计概述(doc 36页)塑料盒注塑模设计摘要本课题主要是设计给定的塑料盒子的注塑模,通过对塑件进行工艺的分析和比较,最终设计出一副能生产出符合要求的制件的注塑模。

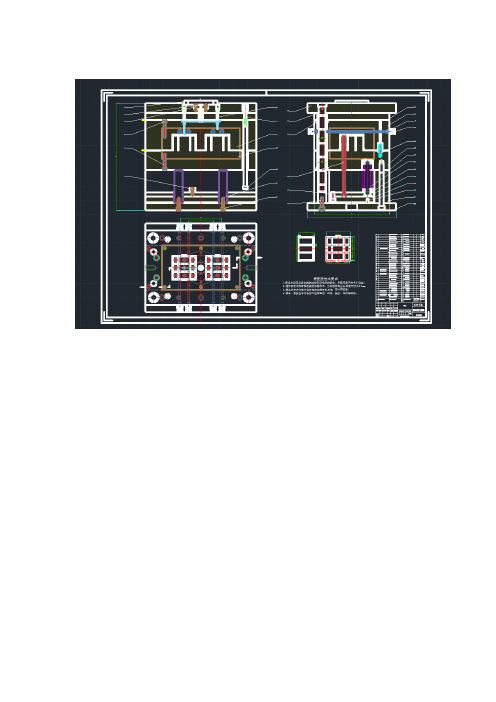

结合塑件的结构特点,纵观整个模具结构,对模具的浇注系统、排气系统、推出及复位机构等进行了详细的设计和说明,对注塑机进行了慎重选择和认真校核,并对侧型芯的推出及复位机构进行了重点设计说明。

盒子结构简单,精度一般,但是盒子有内缘使模具的结构变得复杂,零件相应增多。

为缩短模具制造周期,在设计过程中选用了大量标准件,个别标准件需经再加工,这在装配要求中有详细说明。

关键词:塑料盒子,模具,侧型芯,注射机目录前言 (1)第1章塑料注射模具的设计步骤和结构组成 (4)1.1 塑料注射模具的设计步骤及内容 (4)1.1.1 任务书 (4)1.1.2 资料收集分析 (4)1.1.3 选择成型设备 (5)1.1.4 确定模具类型的主要结构方案 (5)1.1.5 绘制模具图 (5)1.2塑料注射模具的结构组成和作用 (6)第2章盒子塑料件 (8)2.1 塑料件的结构和特点 (8)2.2 塑料件的材料 (8)2.2.1 塑料简介 (8)2.2.2 塑料的成型工艺特点 (9)2.2.3 工程塑料(ABS)的特性及注射工艺性 (10)2.2.4材料ABS的注射成型过程及工艺参数 (12)2.3盒子塑料件的参数 (13)第3章注射机的选用 (14)3.1 选用注射机的方法和原则 (14)3.2 注射机的种类和应用范围 (14)3.3注射机的选用 (15)3.3.1 注射机的初步选定: (15)3.3.2 注射机的参数校核 (16)第4章塑料注射模具设计 (18)4.1 型腔数目和分型面的选择 (18)4.2 型芯和型腔 (18)4.2.1 型芯和型腔的结构 (18)4.2.2型芯和型腔的成型部分尺寸 (19)4.2.3 侧抽芯的设计 (21)4.3浇注系统 (22)4.3.1浇注系统的作用与组成 (22)4.3.2浇注系统的设计 (22)4.4推出机构 (23)4.4.1 推出机构的作用和种类 (23)4.4.2制件推出机构的设计 (24)4.4.3侧型芯推出机构的设计 (25)4.5导向机构 (26)4.5.1导向机构的作用和组成 (26)4.5.2导柱、导套的选用 (26)4.6冷却和排气系统 (27)4.6.1 冷却系统 (27)4 .6.2排气系统 (27)4.7 模架的设计 (28)4.8注射模的设计结果参数 (31)4.9模具的装配过程与工作过程 (31)4.9.1模具的装配 (31)4.9.2模具工作过程 (31)结论 (33)谢辞 (34)参考文献 (35)前言当今社会是一个高速发达,极速变化的社会,一切都以“快”为原则。

为一次性饭盒的整体造型图:形发脆。

成型特点:ABS在升温时粘度增高,所以成型压力较高,ABS吸湿强、成型加工前应进行干燥处理;易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件、壁厚、熔料温度及收缩率影响极小。

要求塑件精度高时,模具温度可控制在50-60℃。

要求塑件光泽和耐热性时,应控制在60-80℃。

ABS的成型特性与工艺参数如表1.1所示:表1-1 ABS塑料主要的性能指标项目/单位值密度(Kg.dm-3) 1.13——1.14收缩率%0.3~0.8熔点℃130~160热变形温度45N/cm65~98弯曲强度Mpa80拉伸强度MPa35~49拉伸弹性模量GPa 1.8弯曲弹性模量Gpa 1.4压缩强度Mpa18~39缺口冲击强度kJ/㎡11~20硬度HR R62~86体积电阻系数Ωcm1013击穿电压Kv.mm-115介电常数60Hz3.72 注射机的初步拟定2.1 选择注射机根据工厂现有的条件,并考虑到该制品的结构特征,这里初步选择HS150A型注射机,该注射机的技术参数如下表2-1所示。

3 模具结构方案的确定3.1 分型面的确定分型面的选择原则:(1)分型面应选择在塑件外形最大轮廓处。

(2)确定有利于的留模方式,便于塑件顺利脱模。

(3)保证塑件的精度要求。

(4)满足塑件的外观质量要求。

(5)便于模具加工制造。

(6)对成型面积的影响。

(7)有利于提高排气效果。

(8)对侧向抽芯的影响。

综合考虑以上分型面的选择原则,结合制品的结构形状,该塑料饭盒的分型面设计如图3-1-1所示。

表2-1 HS150A注射机主要技术参数表机型MODEL单位HS150A注射重量(按PS计算)OZ11g311Shot Weight ofInjection(ps)螺杆直径mm45注射体积CM3325注射行程mm210注射压力kg/c㎡2300螺杆转速R.P.M.10-190锁模力TON150四柱内空间mm410X410开模行程mm360模板最大开距mm820容模厚度mm203-460顶出力TON 4.5顶出行程mm90油缸容量Litre340电热功率KW10.8电马达功率KW15机身重量TON5付船尺码m 4.8X1.3X23.2 型腔的布局方案的比较与确定型腔的布置方案常用的有两种,第一种方案为平衡式,该方案特点是从主流道到各型腔浇口的分流道的长度,截面形状尺寸均对应相同,可实现均衡进料和同时充满型腔的目的。

目录第一章塑料盒设计要求及其成型工艺分析 (1)1.1 产品基本要求 (1)1.2 塑件结构和形状的设计 (1)1.3 塑件材料性能 (1)1.4 成型方法及其工艺的选择 (2)第二章选择注射机及相关参数的校核 (4)2.1 型腔数量及排列方式选择 (4)2.2 注射机选型 (4)2.3 分型面位置的确定 (7)第三章浇注系统设计 (8)3.1 主流道的设计 (8)3.2 分流道的设计 (9)3.3 分流道的形状及其尺寸 (10)3.4 冷料穴的设计 (11)3.5 浇口的设计 (11)3.6 浇注系统凝料体积计算 (12)3.7 浇注系统各截面流过熔体的体积计算 (12)第四章模具成型零部件结构设计和计算 (15)4.1 成型零件的结构设计 (15)4.2 成型零件钢材的选用 (15)4.3 成型零件的尺寸计算 (16)第五章模架的确定和标准件的选用 (18)5.1 各模板尺寸的确定 (18)5.2 模架各尺寸的校核 (19)第六章脱模推出机构的设计和校核 (20)6.1 脱模推出机构的设计 (20)6.2 脱模力的计算 (21)6.3 脱出机构的校核 (23)第七章排气槽和冷却系统的设计 (24)7.1 排气槽的设计 (24)7.2 冷却系统的设计 (24)7.3 冷却管道的布置 (25)第8章导向与定位结构的设计 (26)参考文献 (27)结束语 (28)第一章塑料盒设计要求及其成型工艺分析1.1 产品基本要求最大几何尺寸:90×86×57使用环境:室内,-10~80℃精度要求:一般(5级)外观要求:外表黑色且光泽性好,无成型缺陷。

其他要求:具有一定的机械强度,散热性能良好,盒底面和侧面均没有透气窗孔。

根据上述要求可归纳产品设计要求塑件需具有良好的点绝缘性和一定的机械强度,且还应具有较好的流动性,可以满足成型要求。

图1-1 零件1.2 塑件结构和形状的设计根据塑件产品图纸,用CERO2.0软件进行塑料盒的三维建模。

注塑模具设计盒盖注塑模具设计是指通过模具来完成塑料制品的生产加工。

盒盖是塑料制品的一种常见形式,广泛应用于包装行业、食品行业、化妆品行业等领域。

本文将从盒盖的设计要点、模具结构设计、材料选型等方面介绍注塑模具设计的相关知识。

一、盒盖的设计要点盒盖的设计要点主要包括以下几个方面:外观设计、结构设计、开合方式设计、尺寸设计和耐用性设计。

1.外观设计:盒盖的外观设计要符合用户的审美需求和市场需求。

色彩搭配、图案设计、字体选择等都需要考虑到产品的整体形象,以及与产品包装的协调性。

2.结构设计:盒盖的结构设计要确保能够与容器完美配合,在保持密封性的前提下方便用户打开和关闭。

盒盖的结构设计需要考虑到不同容器之间的尺寸差异和形状差异,确保可以灵活适应。

3.开合方式设计:盒盖的开合方式有很多种,如翻盖式、折叠式、拉链式等。

开合方式的选择需要根据产品的具体用途、使用频率、容器的形状等因素进行合理选择。

4.尺寸设计:盒盖的尺寸设计需要保证与容器尺寸的匹配,以便在注塑过程中能够完全覆盖容器。

同时,还需考虑到产品的稳定性和使用的便利性。

5.耐用性设计:盒盖在使用过程中会有不同程度的受力,因此需要考虑盒盖的耐用性。

盒盖的设计要合理选择材料,确保在长时间使用过程中不会出现变形、破裂等问题。

二、模具结构设计注塑模具的结构设计主要包括模具芯腔设计、导向系统设计、冷却系统设计和顶出系统设计。

1.模具芯腔设计:模具芯腔是模具的关键部分,对盒盖的形状精度、尺寸精度和表面质量有着直接影响。

模具芯腔的设计需要考虑产品的形状、尺寸和表面要求等因素,确保模具芯腔能够准确复制产品的形状和尺寸。

2.导向系统设计:导向系统是指模具中的导柱、导套等部件,用于定位和引导模具的开合运动。

导向系统的设计需要考虑到盒盖的结构、开合方式和尺寸等因素,确保模具能够在注塑过程中保持稳定的运动。

3.冷却系统设计:冷却系统用于将模具中的热量带走,保持模具的温度在一定范围内。

目录1 引言.........................................................2 塑料盒成型工艺分析............................................ 2.1塑料盒的造型设计............................................. 2.2塑料PS的结构与工艺特性......................................3 塑料盒工艺性分析.............................................3.1塑料盒的结构工艺性分析........................................3.2塑料盒的体积和质量............................................3.3注塑机的选择 ................................................. 4型腔数目的确定和排布..........................................4.1型腔数目的确定 ...............................................4.2型腔的排布 ................................................... 5分型面的选择................................................. 6浇注系统的设计...............................................6.1浇注系统的组成 ...............................................6.2主流道的设计 .................................................6.3分流道的设计 .................................................6.4浇口的设计 ................................................... 7冷料穴和排气槽的设计.........................................7.1冷料穴的设计 .................................................7.2排气槽的设计 ................................................. 8成型零部件的结构设计.........................................8.1凹模的结构设计 ...............................................8.2型芯结构的设计 ...............................................8.3成型零部件的尺寸计算..........................................8.4型腔侧壁和底板厚度的确定...................................... 9结构零部件的设计.............................................9.1注射模架的选择 ...............................................9.2合模导向机构的设计............................................ 10脱模机构的设计..............................................10.1脱模机构的选择 ..............................................厦门华天涉外职业技术学院高职毕业设计(论文)10.2推出力的计算 ................................................10.3推杆的设计 ..................................................10.4脱模机构的工作原理图......................................... 11加热、冷却系统的设计........................................11.1冷却回路的尺寸确定...........................................11.2冷却回路的布置 .............................................. 12主要尺寸的校核..............................................12.1模具厚度的校核 ..............................................12.2开模行程的校核 .............................................. 13模具装配图.................................................. 结束语......................................................... 参考文献......................................................... 致谢.............................................................姓名:陈超杰论文题目:塑料盒注塑模具设计中文摘要市场上也有各种各样的塑料盒,形状各异,有些是把塑料盒做成水果造型,有些是动植物造型,来吸引顾客的目光,以引发人们的购买欲。

材料与能源学院课程设计课程名称塑料成型工艺及模具设计题目名称塑料盒塑料成型工艺及模具设计专业年级班别学号学生姓名指导教师201年月7日摘要注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文以塑料盒为对象,详细介绍其注射模设计过程。

设计中主要运用了UG等不同的软件分别对塑件的三维结构、注射模成型部分零件、浇注系统、脱模机构等等进行了仿真设计和分析。

最后进行了注射机型号的选择及校核、分型面的确定、型腔的设计、抽芯机构的设计、成型部分零件的设计、浇注系统、冷却系统、排溢引气系统、脱模机构的设计,复位系统的设计及其它零部件的设计。

最后通过Autocad完成工程图的制作,并总结相关计算说明书。

关键词:塑料盒;注射模;Autocad目录第一章绪论 (1)1.1我国塑料模具的发展现状 (1)1.2国外塑料模的发展状况 (2)第二章产品分析 (4)2.1塑件分析 (4)2.1.1结构分析 (4)2.1.2塑件尺寸精度的设计分析 (4)2.1.3塑件表面质量和粗糙度的分析 (4)2.2塑件原材料的选取和分析 (4)第三章塑件相关计算及注射机的选择 (7)3.1塑件的相关计算 (7)3.1.1塑件的厚度检测 (7)3.1.2塑件投影面积的计算 (7)3.1.3塑件体积与质量的计算 (7)3.2注射机的选择 (7)3.2.1注塑机概况 (7)3.2.2注塑机的分类 (8)3.2.3注塑机的选择 (8)第四章拟定型腔布局 (10)4.1 型腔 (10)4.2 型腔数目的确定 (10)4.3型腔排布 (11)第五章分型面设计 (12)5.1分型面设计原则 (12)5.2分型面设计 (12)第六章浇注系统设计 (14)6.1塑件的模流分析 (14)6.2 主流道设计 (14)6.3分流道设计 (15)6.4进料口设计 (15)6.5浇口套及定位圈的设计 (16)第七章模架的选用 (17)第八章成型零部件设计 (18)8.1 成型零件的结构设计 (18)8.1.1凹模 (18)8.1.2凸模 (18)8.2成型零件的工作尺寸计算 (18)第九章导向机构设计 (23)9.1导向机构 (23)9.1.1导柱 (23)9.1.2导套 (24)9.1.3导柱与导套的配用 (25)9.1.4导柱布置 (26)9.2 定位装置 (26)9.2.1限位导柱 (26)9.2.2定距螺钉 (26)第十章脱模机构设计 (28)10.1 脱模装置 (28)10.1.1脱模机构有关计算 (28)10.2顶出机构设计 (29)10.2.1顶出机构的设计原则 (29)10.3拉料机构 (29)10.4 复位机构 (30)第十一章冷却及排气系统设计 (31)11.1 冷却系统 (31)11.1.1冷却回路的布置 (31)11.1.2冷却时间计算 (32)11.1.3管道直径设计 (32)11.2排气机构 (33)第十二章模具材料的选择 (34)第十三章模具总体结构 (35)第十四章模具的校核 (36)14.1容量校核 (36)14.2合模力校核 (36)14.3模具厚度的校核 (37)参考文献 (38)第一章绪论1.1我国塑料模具的发展现状我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

摘要本课题主要是针对塑料饭盒的注塑模设计。

该塑料饭盒材料采用聚丙烯(PP)材料,是常见的一种日用塑料产品。

该课题着重介绍了设计的整个流程,包括产品造型及材料性能分析、注塑机的选择、分型面、浇注系统、成型零部件、合模导向和定位机构、脱模机构、排气系统等的设计及相关参数的计算和校核。

通过对塑料件进行工艺分析、设计和比较,最终设计出一副合适的注塑模具来生产塑料饭盒塑件产品,以实现自动化,提高产量。

关键词:塑料饭盒、注塑模、设计目录摘要: (1)1、前言 ............................................................................................................. 错误!未定义书签。

2、塑件的工艺分析.......................................................................................... 错误!未定义书签。

2.1塑件原材料分析.......................................................................................... 错误!未定义书签。

2.2塑件的尺寸、体积和质量。

...................................................................... 错误!未定义书签。

2.3结构工艺性分析.......................................................................................... 错误!未定义书签。

2.4.注塑成型工艺分析...................................................................................... 错误!未定义书签。

塑料盒注塑模设计摘要本课题主要是设计给定的塑料盒子的注塑模,通过对塑件进行工艺的分析和比较,最终设计出一副能生产出符合要求的制件的注塑模。

结合塑件的结构特点,纵观整个模具结构,对模具的浇注系统、排气系统、推出及复位机构等进行了详细的设计和说明,对注塑机进行了慎重选择和认真校核,并对侧型芯的推出及复位机构进行了重点设计说明。

盒子结构简单,精度一般,但是盒子有缘使模具的结构变得复杂,零件相应增多。

为缩短模具制造周期,在设计过程中选用了大量标准件,个别标准件需经再加工,这在装配要求中有详细说明。

关键词:塑料盒子,模具,侧型芯,注射机Design plastic injection molding of given plastic boxABSTRACTThis subject mainly design given plastic box of plastics injection molding, through technical analysis and comparison, the final design a pair can produce to meet the requirements of the product's injection mold. Combined with the structure characteristics of plastic parts, throughout the whole mold structure, mould pouring system, exhaust systems,launch and reset institutes detailed design and instructions for injection, the careful choice and serious, and checked the launch of lateral cores and reset institution has carried on the key design descriptions.Box structure is simple, precision inner box have so-so, but to die structure complicated, parts increased accordingly. For shortening the mould manufacturing cycle, in the design process of chose to individual standard fastener, shall be approved by reprocessing, this in assembly requirements are detailed instructions.In the design process, refer to a lot of material, manuals, standards, etc, combining the teaching material of injection mold on structures have further master understanding, broadened our horizons, rich knowledge, mould design for future independently accumulated experience.KEY WORDS:Plastic box,Mould, Lateral cores, Injection machine目录前言 (1)第1章塑料注射模具的设计步骤和结构组成 (4)1.1 塑料注射模具的设计步骤及容 (4)1.1.1 任务书 (4)1.1.2 资料收集分析 (4)1.1.3 选择成型设备 (5)1.1.4 确定模具类型的主要结构方案 (5)1.1.5 绘制模具图 (5)1.2 塑料注射模具的结构组成和作用 (6)第2章盒子塑料件 (8)2.1 塑料件的结构和特点 (8)2.2 塑料件的材料 (8)2.2.1 塑料简介 (8)2.2.2 塑料的成型工艺特点 (9)2.2.3 工程塑料(ABS)的特性及注射工艺性 (10)2.2.4 材料ABS的注射成型过程及工艺参数 (12)2.3 盒子塑料件的参数 (13)第3章注射机的选用 (14)3.1 选用注射机的方法和原则 (14)3.2 注射机的种类和应用围 (14)3.3 注射机的选用 (15)3.3.1 注射机的初步选定: (15)3.3.2 注射机的参数校核 (16)第4章塑料注射模具设计 (18)4.1 型腔数目和分型面的选择 (18)4.2 型芯和型腔 (18)4.2.1型芯和型腔的结构 (18)4.2.2型芯和型腔的成型部分尺寸 (19)4.2.3 侧抽芯的设计 (21)4.3浇注系统 (21)4.3.1 浇注系统的作用与组成 (21)4.3.2浇注系统的设计 (22)4.4 推出机构 (23)4.4.1 推出机构的作用和种类 (23)4.4.2 制件推出机构的设计 (23)4.4.3 侧型芯推出机构的设计 (24)4.5 导向机构 (25)4.5.1 导向机构的作用和组成 (26)4.5.2 导柱、导套的选用 (26)4.6 冷却和排气系统 (26)4.6.1 冷却系统 (26)4 .6.2 排气系统 (27)4.7模架的设计 (27)4.8注射模的设计结果参数 (30)4.9 模具的装配过程与工作过程 (30)4.9.1 模具的装配 (31)4.9.2 模具工作过程 (31)结论 (32)辞 (33)参考文献 (34)前言当今社会是一个高速发达,极速变化的社会,一切都以“快”为原则。

在瞬息万变的商场和战场更是如此。

模具,这一号称“工业之母”的新兴产业,无论是在商品,还是在武器的制造过程中都扮演着举足轻重的角色。

俗话说“没有金刚钻不做瓷器活”,机遇的把握不仅需要独到的眼光,还要有与之匹配的物质基础。

如何快速制造出所需的产品成为决定成败的关键一步,而快速制造畜牲产这一产品的模具首当其冲,模具的快速制造技术应运而生。

许多快速制造模具的技术如硅橡胶模、金属冷喷模、熔模精铸、瓷型或石膏型精铸、选择性激光烧结(SLS)、形状沉积制造(SDM)和三位焊接(3D Welding)等已得到应用。

模具标准件的应用将日渐广泛,模具标准化及模具标准件的应用能极影响模具制造周期。

使用模具标准件不但能缩短模具制造周期,而且能提高模具质量和降低模具制造成本。

高精度模具是制造高质量产品的前提。

现在模具的精度已达1微米,这也为模具加工提出更高的要求,高性能的数控机床增加了制造高精度模具可能性,而我国在这一行业相对比较落后。

另外我国在超大型及精小型模具的制造方面也有待遇进一步提高。

模具设计是一个系统的过程,设计过程的每一个环节丝丝相扣,牵一发而动全身,一个环节的失误就可能报废整个模具。

如何能使整个模具能随其组成零件的变动而使其它零件随之变动而仍能相互配合成为一个问题摆在设计人员面前。

Pro/ENGINEER为设计者带来了福音。

这次设计就是结合Pro/ENGINEER和CAD两款软件进行的。

一选题背景及意义随着我国的崛起,我国的经济增长模式正在由劳动密集型项技术密集型转变,如何转变,考验着我们每一个有志之士。

改革开放至今的数十年之间,我们一直在为发达国家干长期工,我们吃最大的苦头,拿最薄的薪水。

尽管我们创造了一个一个经济奇迹,可那是我们先辈们的血汗史,我们需要新的出路。

很长一段时间我们只是在产业链的制造环节上打拼,这种经济模式增加了高不成低不就的初出茅庐的大学生的失业率。

他们觉得自己好像是无用武之地。

等他们中凤毛麟角的几个爬上了产业链的高级层次,他们又从业于外企,这造成了巨大的人才流失。

当今社会的竞争说到底是人才的竞争,我们必须向制造业的高层次冲击。

在仪表仪器、家用电器、交通、通信等各行各业中,有70%以上的产品使用模具来加工成型的。

近年来,塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。

模具产业必将成为制造业中的黄金产业。

模具的制造需要众多产业的配合,因此,与之相关的产业如材料、数控加工等必将受到积极的影响,从而为我国培养出的大批专业换人才寻找出路。

1.塑料模具的种类和应用塑料模具的种类很多,比较常见的有注射模、压缩模、压注模和挤出模。

注射模是安装在注射机上,完成注射成形工艺所使用的模具。

一般情况,注射模是由成形部件、浇注系统、导向机构、调温系统和支撑零部件组成,如果塑件有侧向的孔或凸台,注射模还包括侧向分型与抽芯机构。

压缩模可分为固定于压机上压板的上模和下压板的下模两大部分,由型腔、加料室、导向机构、侧向分型抽芯机构、脱模机构、加热系统组成,主要应用于成形热固性塑件。

压注成型是在压缩成型基础上发展起来的一种热固性塑料的成型方法,又称传递成型,压注成型的一般过程是,先闭合模具,然后将塑料加入模具加料室,使其受热成熔融状态,在与加料室配合的压料柱塞的作用下,使熔料通过设在加料室底部的浇注系统高速挤入型腔。

挤出模是热塑性塑料的成型方法之一,它可以成型各种塑料管材、棒材、板材、薄膜以及电线、电缆等连续型材,还可以对塑料进行塑化、混合、造粒、脱水以及喂料等准备工序或半成品加工。

2. Pro/ENGINEER简介Pro/ENGINEER200是美国PTC公司(Parametric Technology Corporation——参数技术公司)开发的大型CAD/CAM/CAE集成软件,是全方位的产品开发软件。

该软件集产品设计、装配、加工、钣金设计等功能于一体,其模块众多、容丰富、功能强大,已广泛应用于电子、航天、汽车、家电和玩具等行业。

Pro/ENGINEER可根据设计者的意图轻松而快捷地创建三维实体模型,使用户直观的看到零件或装配部件的实体形状和外观。

这些实体模型具有与事物一样的密度、质量、体积和重心等属性。

这些创建的模型以尺寸数值作为设计依据。

特征之间的相关性使得模型成为参数化模型,因此,如果修改某特征,而此特征又直接影响其他相关特征,则Pro/ENGINEER会动态修改那些相关特征,这样既可保证零件的完整性,又可以保持设计意图。

Pro/ENGINEER与EMX软件结合使用可以直接生成全套模具。

此外,Pro/ENGINEER还可对铸件进行全面分析,以便找到最佳注射口。

其对注射过程的模拟可以让我们在模具制成以前就对制件的成型过程有了清晰的了解,这为我们确定塑件的注塑时间和压力提供了可靠的理论依据。