无铅焊接PCB表面镀层的选择

- 格式:ppt

- 大小:2.53 MB

- 文档页数:11

本文中,安森美半导体公司介绍了几种无铅器件电镀层的性能和成本比较和降低锡毛刺的方法,以及如何应用标准化测试和控制程序降低锡毛刺产生的风险。

在JEITA和欧盟的《限制有毒物质指令》(RoHS)与《报废电子电气设备指令》(WEEE)公布的最后期限之前实施一种高成本效益、可靠的无铅(Pb)电镀策略,已经成为电子器件制造业在过去几年中的夙愿。

对于大批量半导体器件供货商(如安森美半导体)而言,主要的挑战在于选择一种成本效益高,并且不会产生可靠性问题的策略和工艺,实施与无铅焊料的前向兼容以及与含铅焊料的后向兼容。

对现有的无铅替代方案进行审查并权衡这些选择之后,达致可行的策略。

五种外部镀层分析对现有资料进行研究,并通过与知名组织(如iNEMI和JEDEC)交流互动对电子产业进行评估,任何器件制造商均可从众多无铅镀层解决方案中精选出若干方案。

安森美半导体首先考虑了五种外部镀层,每一种解决方案都有优势和劣势。

这五种外部镀层包括:锡-银(Sn-Ag)镀层、锡-铋(Sn-Bi)镀层、锡-铜(Sn-Cu)镀层、预镀镍-钯-金(Ni-Pd-Au)引脚框架和纯雾锡(Pure matte tin)镀层。

Sn-Ag镀层的锡含量约为3.5%,具有良好的可焊性和机械属性。

但是Sn-Ag镀层容易产生锡毛刺,这是所有高锡含量替代方案的主要可靠性风险。

由于材料成本较高,并且镀浴(plating bath,电镀溶液)控制程序复杂,Sn-Ag镀层比较昂贵。

从“总拥有成本”的角度考虑,Sn-Ag镀层并不能作为一种完全可行的选择。

自2000年以来,Sn-Bi作为引脚镀层已在日本得到广泛应用,因此人们开始对其密切关注。

当铋含量为3%时,Sn-Bi的熔点约为220℃,选择该镀层肯定可行。

但是Sn-Bi 材料易碎,镀层控制复杂,而且它会产生锡毛刺。

关于铋的真实毒性也有疑问,且含铅焊料后向兼容性问题仍存在争议。

内部筛选实验和研究确认了这些Sn-Bi问题的存在,所以这种镀层只能作为临时解决方案。

无铅技术系列文章五PCB和PCB焊盘镀层PCB(Printed Circuit Board)是电子产品中常见的一种基础组件,它起到了电子元器件支撑和连接的作用。

而PCB焊盘镀层则是PCB的一个重要部分,对于PCB的可靠性和稳定性有着至关重要的影响。

PCB焊盘镀层是一种在PCB上涂覆特定金属的薄层,用于增加焊接可靠性和保护基板表面。

常见的PCB焊盘镀层有无铅HASL、无铅电镀金(ENIG)、有铅电镀锡(HASL)等。

首先我们来介绍一下无铅HASL(Hot Air Solder Leveling)技术。

无铅HASL是将焊盘浸入液态锡中,然后利用热风将多余的锡吹掉,使焊盘上的锡层保持平整且均匀。

无铅HASL技术,相比于有铅HASL技术,具有环保、耐热性好、焊接可靠性高等优势,已经逐渐成为主流的PCB焊盘镀层技术。

其次是无铅电镀金(ENIG)技术。

ENIG技术是先在焊盘表面电镀一层金属镍,再在金属镍层上电镀一层金属金。

ENIG技术具有良好的耐腐蚀性、平整度高、焊接性良好等优势,适合于焊接细小封装元件和BGA (Ball Grid Array)封装的电子元器件。

此外,有铅电镀锡(HASL)技术也是一种常用的焊盘镀层技术。

HASL 技术是将焊盘浸入液态锡中,使锡牢固地附着在焊盘上。

由于HASL技术使用的锡是含铅的,而含铅在环境和健康方面存在一定的问题,因此在一些环保要求较高的应用中已经逐渐替代为无铅HASL或ENIG技术。

无论是哪种PCB焊盘镀层技术,其目的都是增加焊接可靠性和保护基板表面。

焊接可靠性是指焊接后连接可靠、稳定、不易断裂。

而保护基板表面则是防止基板受到外界因素的侵蚀,如氧化、腐蚀等。

在选择PCB焊盘镀层技术时,需要根据具体的应用要求和环保要求进行综合考虑。

随着环保意识的增强,无铅HASL和ENIG技术逐渐成为主流。

而对于一些特殊要求,例如高温环境或高频信号传输的应用,则需要选择适合的PCB焊盘镀层技术。

PCB板的無鉛表面處理比較锡银铜镍之无铅喷锡优势无铅喷锡种类与分析无铅喷锡板上锡厚度均匀水平喷锡简介喷锡SMOBC&HAL)作为线路板板面处理的一种最为常见的表面涂敷形式,被广泛地用于线路的生产,喷锡的质量的好坏直接会影响到后续客户生产时焊接soldering的质量和焊锡性;因此喷锡的质量成为线路板生产厂家质量控制一个重点;喷锡目前有两种:垂直喷锡和水平喷锡。

喷锡的主要作用:①防治裸铜面氧化;②保持焊锡性;其他的表面处理的方式还有:热熔,有机保护膜OSP,化学锡,化学银,化学镍金,电镀镍金等;但是以喷锡板的性价比最好;垂直喷锡主要存在以下缺点:①板子上下受热不均,后进先出,容易出现板弯板翘的缺陷。

②焊盘上上锡厚度不均,由于热风的吹刮力和重力的作用是焊盘的下缘产生锡垂solder sag,使SMT表面贴装零件的焊接不易贴稳,容易造成焊后零件的偏移或碑立现象tomb stoning。

③板上裸铜上的焊盘与孔壁和焊锡接触的时间较长,一般大于6秒,铜溶量在焊锡炉增长较快,铜含量的增加会直接影响焊盘的焊锡性,因为生成的IMC合金层厚度太厚,使板子的保存期大大缩短shelf life。

水平喷锡大大克服以上缺陷,与垂直喷锡相比,主要有以下优点:①融锡与裸铜接触时间较短,2秒钟左右,IMC厚度薄,保存期较长;②沾锡时间短wetting time ,1秒钟左右;③板子受热均匀,机械性能保持良好,板翘少;水平喷锡的工艺流程:前清洗处理----预热----助焊剂涂覆---水平喷锡---热风刀刮锡---冷却----后清洗处理1.前清洗处理:主要是微蚀铜面清洗,微蚀深度一般在0。

75—1。

0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干;2.预热及助焊剂涂敷预热带一般是上下约1。

2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1.5mm)板子速度一般在4。

PCB板表面处理标准本文档旨在为PCB(Printed Circuit Board)板的表面处理提供标准和准则。

通过合适的表面处理,可以确保PCB板的质量和性能,从而提高整体电路的可靠性。

1. 表面处理的重要性表面处理是PCB板制造过程中的关键步骤。

它不仅可以提供保护性涂层,防止PCB板受到腐蚀和氧化,还可以改善焊接和连接性能,提高PCB板的可靠性和性能。

2. 表面处理的标准根据PCB板的用途和需要,选择合适的表面处理方法和标准非常重要。

以下是常用的表面处理标准:2.1 焊料电镀(Solder Plating)焊料电镀是最常见的表面处理方法之一。

它可以提供较好的焊接性能和连接性能,使得电子器件能够稳固地连接在PCB板上。

常见的焊料电镀材料包括无铅锡镀、热浸锡(HASL)和金手指电镀等。

2.2 金属化(Metalization)金属化是一种在PCB板表面涂覆金属层的表面处理方法。

它可以提高导电性能和抗氧化能力,适用于特定的高频电路和高功率电路。

常用的金属化材料包括金、银和铜等。

2.3 有机保护层(Organic Coating)有机保护层是一种通过涂覆有机材料在PCB板表面形成保护层的表面处理方法。

它可以提供良好的防腐蚀和绝缘性能,延长PCB板的使用寿命。

常见的有机保护层材料包括防焊阻焊(Solder Mask)和丝印(Silkscreen)等。

2.4 表面粗糙度(Surface Roughness)表面处理还需要注意表面粗糙度的要求。

合适的表面粗糙度可以提供良好的焊接性能和连接性能,避免焊接缺陷和信号干扰。

常见的表面粗糙度要求包括RA值和RZ值等。

3. 技术要求和检验方法为确保表面处理的质量和符合标准,需要采用适当的技术要求和检验方法。

具体的技术要求和检验方法可以根据相关行业标准和客户要求进行制定和选择。

常见的技术要求和检验方法包括可视检查、显微镜检查和剥离实验等。

4. 总结通过合适的表面处理,可以提高PCB板的质量和性能,确保电路的可靠性。

无铅焊接与覆铜板选择作者: 白蓉生一、前言欧盟RoHS法令已从2006.7开始执法,虽说禁用物质共有六项,但对PCB与CCL所造成的影响,其实却只有无铅焊接而已。

FR-4板材中所惯用的阻燃剂(Flame Retardent)四溴丙二酚(Tetra─Bromo─Bisphenol A;早期此词一向简称为TBBA,不知为何最近又流行起TBBPA了),事实上并不属于RoHS所明文指出的多氯联苯PBB与多溴二苯醚PBDE等两项毒害物质。

不过的确有某些欧盟国家(如瑞典等)与日本等仍在搅局,想要从板材中彻底废除所有的溴化物,幸好目前IPC与多数国家业界尚不认同这种陈义过高的极端做法。

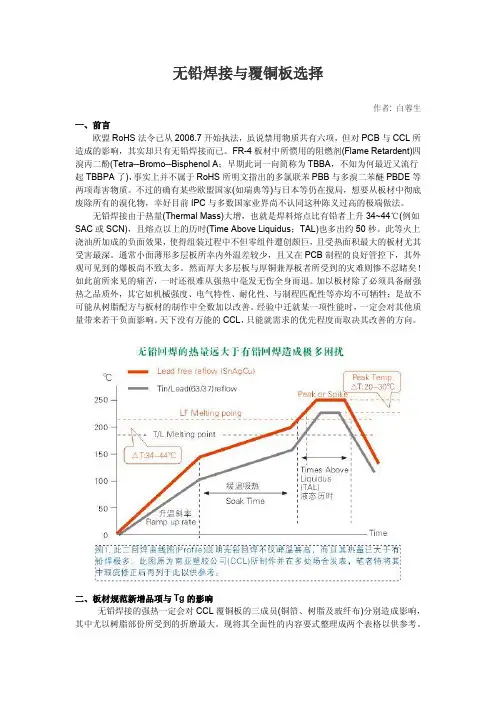

无铅焊接由于热量(Thermal Mass)大增,也就是焊料熔点比有铅者上升34~44℃(例如SAC或SCN),且熔点以上的历时(Time Above Liquidus;TAL)也多出约50秒。

此等火上浇油所加成的负面效果,使得组装过程中不但零组件遭创颇巨,且受热面积最大的板材尤其受害最深。

通常小面薄形多层板所幸内外温差较少,且又在PCB制程的良好管控下,其外观可见到的爆板尚不致太多。

然而厚大多层板与厚铜兼厚板者所受到的灾难则惨不忍睹矣!如此前所来见的痛苦,一时还很难从强热中毫发无伤全身而退。

加以板材除了必须具备耐强热之品质外,其它如机械强度、电气特性、耐化性、与制程匹配性等亦均不可牺牲;是故不可能从树脂配方与板材的制作中全数加以改善。

经验中迁就某一项性能时,一定会对其他质量带来若干负面影响。

天下没有万能的CCL,只能就需求的优先程度而取决其改善的方向。

二、板材规范新增品项与Tg的影响无铅焊接的强热一定会对CCL覆铜板的三成员(铜箔、树脂及玻纤布)分别造成影响,其中尤以树脂部份所受到的折磨最大。

现将其全面性的内容要式整理成两个表格以供参考。

表1、无铅焊接对基材板的负面影响:表2、无铅焊接基材板新增之关键品项:表3、讨论四种常见的FR-4板材之品项比较:事实上多年来在热量较少的有铅焊接世界中,板材的Tg较高者,通常其耐热性也表现得较好。

【1】有机保焊膜(OSP):OSP是Organic Solderability Preservatives的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

膜厚:0.2-0.5um【2】无铅喷锡(Lead Free HASL):【3】化学镍金(ENIG):Chemistry Nickel Gold,又称沉镍金。

是通过化学反应在铜的表面先镀上一层镍和磷的化合物,然后再通过置换反应在镍的表面镀上一层黄金。

【4】化学沉银(immersion silver):【5】化学沉锡(immersion tin)【6】电镀金(Electrolytic gold)化学镀锡工艺是为有利于SMT与芯片封装而特别设计的在铜面上以化学方式沉积锡金属镀层,是取代Pb-Sn合金镀层制程的一种绿色环保新工艺,已广泛使用与电子产品(如线路板、电子器件)与五金件、装饰品等表面处理。

本产品为甲基磺酸体系,其工艺操作简单、化学镀锡液稳定,药水消耗量小、使用寿命长、生产成本低,加工后表面易清洗、无难闻气味,沉积的镀层结晶细致、外观银白、表面平整、可焊性高且性能优异稳定。

其工作机理是通过改变铜离子的化学电位使镀液中的亚锡离子发生化学置换反应,其实质是电化学反应。

被还原的锡金属沉积在铜基材的表面上形成锡镀层,且其浸锡镀层上吸附的金属络合物对锡离子还原为金属锡起催化作用,以使锡离子继续还原成锡,确保化学沉锡镀层之厚度为0.5~1.5μmOSP是印刷电路板(PCB)铜箔表面处理的符合RoHS指令要求的一种工艺。

OSP是Organic Solderability Preservatives的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflux。

简单地说,OSP就是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜。

这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等);但在后续的焊接高温中,此种保护膜又必须很容易被助焊剂所迅速清除,如此方可使露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合成为牢固的焊点。

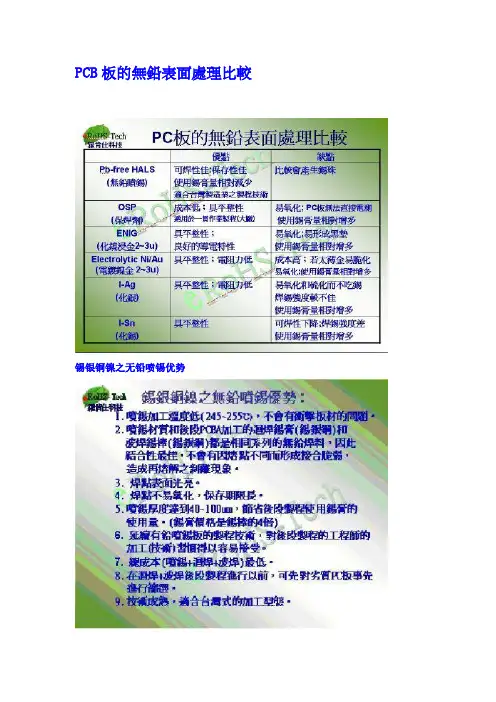

PCB板的无铅表面处理比较随着环保意识的日益增强,无铅表面处理技术在PCB板制造中得到了广泛应用。

无铅表面处理技术旨在代替传统的有铅表面处理方法,从而避免铅对环境和人类的健康造成的潜在风险。

在本文中,我们将对几种常见的无铅表面处理方法进行比较,并探讨它们的优缺点。

1. OSP(Organic Solderability Preservatives)OSP是一种环保的表面处理技术,它通过在基材表面形成一层有机保护剂(常见的有机保护剂有有机酸、有机锡等)来提高基材的可焊性和可针性。

相对于有铅表面处理技术,OSP的优点是无需高温处理和特殊设备,成本较低。

而缺点是OSP对环境湿度较为敏感,容易在潮湿环境下失去保护作用。

2. ENIG(Electroless Nickel Immersion Gold)ENIG是一种无铅表面处理方法,它在基材表面形成一层镀镍和镀金的保护层。

ENIG技术的优点是镀金层具有良好的抗氧化性和焊接性能,使得焊接过程中不易产生焊接缺陷。

而缺点是ENIG镀层的成本较高,特别是对于大批量生产来说不太经济。

3. Immersion Tin浸锡是一种常见的无铅表面处理方法,它通过在基材表面形成一层锡保护层来提高其可焊性。

浸锡技术的优点是成本较低,生产过程简单。

而缺点是锡层易于氧化,从而降低其可靠性和可维修性。

4. HASL(Hot Air Solder Leveling)HASL是一种传统的有铅表面处理方法,但也可以通过使用无铅焊锡来实现无铅处理。

HASL技术的优点是成本低,适用于批量生产。

然而,由于铅的环境和健康风险,HASL正逐渐被更环保的无铅表面处理技术所取代。

总的来说,不同的无铅表面处理方法各有优缺点。

在选择适合自己的无铅表面处理方法时,需要考虑生产成本、产品可靠性、环境要求等方面的因素。

同时,随着技术的不断发展,无铅表面处理技术也在不断进化,未来可能会有更多新的无铅表面处理方法出现。

pcb电镀标准随着电子技术的不断发展,印制电路板(Printed Circuit Board,简称PCB)已经成为电子产品中不可或缺的组成部分。

PCB电镀是PCB制造过程中的关键环节,它直接影响到PCB的性能、可靠性和使用寿命。

因此,制定一套完善的PCB电镀标准至关重要。

本文将对PCB电镀的标准进行详细介绍。

一、PCB电镀的目的PCB电镀的主要目的是在导电图形上形成一层均匀、致密、附着力强的金属镀层,以提高PCB的导电性、抗腐蚀性和可焊接性。

此外,电镀还可以保护导电图形免受环境侵蚀,延长PCB的使用寿命。

二、PCB电镀的类型根据电镀层的性质和用途,PCB电镀主要分为以下几种类型:1. 镍/金电镀:这是一种常见的电镀类型,主要用于提高导电图形的抗腐蚀性和可焊接性。

镍层通常厚度为5-10微米,金层厚度通常为0.03-0.1微米。

2. 锡/铅电镀:这种电镀类型主要用于焊接表面,以提高焊点的可靠性。

锡层厚度通常为1-5微米,铅层厚度通常为0.5-3微米。

3. 银电镀:这种电镀类型主要用于提高导电图形的导电性和可焊接性。

银层厚度通常为0.3-1微米。

4. 铜电镀:这种电镀类型主要用于提高导电图形的导电性。

铜层厚度通常为1-35微米。

三、PCB电镀的标准为了保证PCB电镀的质量,国际上已经制定了一系列关于PCB电镀的标准。

以下是一些主要的PCB电镀标准:1. IPC-SM-840:这是一个关于镍/金电镀的标准,规定了镍/金电镀的工艺流程、质量控制要求和测试方法。

该标准适用于所有类型的PCB电镀。

2. IPC-S-804:这是一个关于锡/铅电镀的标准,规定了锡/铅电镀的工艺流程、质量控制要求和测试方法。

该标准适用于所有类型的PCB电镀。

3. IPC-6012:这是一个关于银电镀的标准,规定了银电镀的工艺流程、质量控制要求和测试方法。

该标准适用于所有类型的PCB电镀。

4. IPC-6011:这是一个关于铜电镀的标准,规定了铜电镀的工艺流程、质量控制要求和测试方法。

⽆铅镀层前⾔:上两期我们谈论了⽆铅焊料合⾦以及PCB焊盘上的镀层材料。

这次我们来看看形成焊点另外⼀端的器件焊端材料,以及器件封装材料在⽆铅技术中的问题和考虑等等。

使⽤在PCBA上的器件种类繁多,我们只谈常⽤的⽆源器件以及半导体封装类的。

进⼊⽆铅时代,器件受到的影响和PCB类似,主要来⾃两⽅⾯的问题。

⼀是⾼温对器件封装的影响,⼆是⽆铅焊料和其焊端材料的兼容性。

虽然在器件的焊端材料上,有不少在有铅时代就已经普遍采⽤的材料已经属于不含铅的,例如AgPd,Ni/Au,Sn等等。

但由于焊料⽅⾯的变化较⼤,这些原先和含铅的SnPb`合作愉快'的材料,是否也能够和新的⽆铅焊料兼容,就是⼀个必须关注的问题。

这次我们就对材料的特性、市场的偏好、镀层厚度的选择等等问题来谈论。

篇幅所限,读者如果有什么其他疑问可以再联系我。

⽆铅器件的重⼤问题:虽然焊料合⾦(锡膏)和PCB焊盘镀层对质量的影响似乎⽐器件焊端材料⼤(⾄少业界的关注显⽰这种现象)。

但⽤户在器件⽅⾯的选择⼯作却⼀点也不轻松。

主要是由于⼀块PCBA上的器件不会只是来⾃⼀、两家供应商,⽽各供应商也不会灵活到可以任由⽤户指定所想要有的焊端镀层材料、⼯艺、和厚度等指标。

如何在众多供应商之间获得最佳的配合以确保PCBA在加⼯和质量上具有最⼩的风险,是件⼗分费时和复杂的⼯作。

也就是说,进⼊⽆铅后,我们的DFM ⼯作将复杂很多。

在同⼀PCBA上,由于器件的结构、热容量和布局的变化,使我们对各器件的焊端条件出现不同的要求是另外⼀个头痛的问题。

在含铅技术中,许多⽤户其实并没有做到这些考虑。

不过由于⼯艺和质量窗⼝⼤,出错的机会可能不⾼。

但⽆铅技术中随着⼯艺和质量窗⼝的缩⼩,这问题出现的⼏率也跟着提⾼了。

为了避免巨⼤的质量损失,我建议⽤户⾄少对关键和寿命特性短的器件进⾏这⽅⾯的规范化和控制。

业界对器件镀层材料的研究资料较焊料合⾦和PCB镀层少很多,只有两三类合⾦有较多的信息。

这对于⼴⼤⽤户来说参考量是很不⾜的。

无铅焊接与覆铜板选择一、前言欧盟RoHS法令已从2006.7开始执法,虽说禁用物质共有六项,但对PCB与CCL所造成的影响,其实却只有无铅焊接而已。

FR-4板材中所惯用的阻燃剂(Flame Retardent)四溴丙二酚(Tetra─Bromo─Bisphenol A;早期此词一向简称为TBBA,不知为何最近又流行起TBBPA了),事实上并不属于RoHS所明文指出的多氯联苯PBB与多溴二苯醚PBDE等两项毒害物质。

不过的确有某些欧盟国家(如瑞典等)与日本等仍在搅局,想要从板材中彻底废除所有的溴化物,幸好目前IPC与多数国家业界尚不认同这种陈义过高的极端做法。

无铅焊接由于热量(Thermal Mass)大增,也就是焊料熔点比有铅者上升34~44℃(例如SAC或SCN),且熔点以上的历时(Time Above Liquidus;TAL)也多出约50秒。

此等火上浇油所加成的负面效果,使得组装过程中不但零组件遭创颇巨,且受热面积最大的板材尤其受害最深。

通常小面薄形多层板所幸内外温差较少,且又在PCB制程的良好管控下,其外观可见到的爆板尚不致太多。

然而厚大多层板与厚铜兼厚板者所受到的灾难则惨不忍睹矣!如此前所来见的痛苦,一时还很难从强热中毫发无伤全身而退。

加以板材除了必须具备耐强热之品质外,其它如机械强度、电气特性、耐化性、与制程匹配性等亦均不可牺牲;是故不可能从树脂配方与板材的制作中全数加以改善。

经验中迁就某一项性能时,一定会对其他质量带来若干负面影响。

天下没有万能的CCL,只能就需求的优先程度而取决其改善的方向。

二、板材规范新增品项与Tg的影响无铅焊接的强热一定会对CCL覆铜板的三成员(铜箔、树脂及玻纤布)分别造成影响,其中尤以树脂部份所受到的折磨最大。

现将其全面性的内容要式整理成两个表格以供参考。

表1、无铅焊接对基材板的负面影响:表2、无铅焊接基材板新增之关键品项:表3、讨论四种常见的FR-4板材之品项比较:事实上多年来在热量较少的有铅焊接世界中,板材的Tg较高者,通常其耐热性也表现得较好。