企业风险评价记录表

- 格式:docx

- 大小:17.11 KB

- 文档页数:1

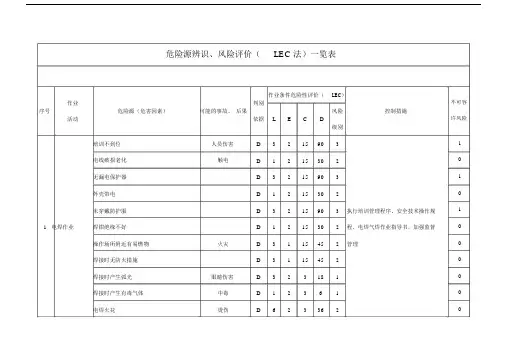

危险源辨识、风险评价(LEC 法)一览表作业条件危险性评价(LEC)作业判别序号危险源(危害因素)可能的事故、后果风险控制措施活动依据L E C D级别培训不到位人员伤害 D 3 2 15 90 3电线破损老化触电 D 1 2 15 30 2无漏电保护器 D 3 2 15 90 3外壳带电 D 1 2 15 30 2未穿戴防护服 D 3 2 15 90 3 执行培训管理程序、安全技术操作规1 电焊作业焊钳绝缘不好 D 1 2 15 30 2 程、电焊气焊作业指导书,加强监督操作场所附近有易燃物火灾 D 3 1 15 45 2 管理焊接时无防火措施 D 3 1 15 45 2焊接时产生弧光眼睛伤害 D 3 2 3 18 1焊接时产生有毒气体中毒 D 1 2 3 6 1电焊火花烫伤 D 6 2 3 36 2 不可容许风险111培训不到位 D 3 2 15 90 3 执行安全技术操作规程、培训管理程 1 手工气焊2 人员伤害序、电焊气焊作业指导书,加强监督(割)作业直接在水泥地面上切割 D 3 2 3 18 1 0管理焊(割)炬操作时回火 D 3 6 3 54 2 0停止作业后焊(割)炬未关严 D 3 3 7 63 2 0执行安全技术操作规程、培训管理程手工气焊氧气、乙炔皮管老化 D 3 6 7 126 3 1 2 火灾序、电焊气焊作业指导书,加强监督(割)作业焊(割)炬各阀门密封不严 D 3 6 3 54 2 0管理操作场所附近有易燃物 D 3 1 15 45 2 0焊接时无防火措施 D 3 1 15 45 2 0人员伤亡 D 3 2 15 90 3 执行培训管理程序、起重搬运安全作 1 培训不到位设备损坏 D 3 1 15 45 2 业指导书,并加强监督管理0物体砸人 D 10 1 1 10 1 严禁超高作业、佩戴安全防护用品,0 超高作业3 叉车作业物体损坏 D 10 1 1 10 1 设专人指挥0超负荷作业叉车及物体损坏 D 10 1 1 10 1 严禁超负荷工作、禁止叉车带人、佩0叉车带人人员伤害 D 3 2 7 42 2 戴安全防护用品、设专人指挥,加强0作业时前叉附近有人人员伤害 D 3 2 7 42 2 监督管理04行车作业5高空作业6剪板机操作人员伤亡 D 3 2 15 90 3 1 培训不到位特制并实施特种设备管理办法、执行设备损坏 D 3 115 45 2 0未及时联系检验 D 1 615 90 3培训管理程序、起重搬运安全作业指1 限位开关失灵 D 1 6 15 90 3导书,并加强监督管理1 歪拉斜吊 D 1 615 90 3 1 起吊重物的绳索不符合安全要求 D 1 6 15 90 3制定并实施特种设备管理办法、执行1起重伤害培训管理程序、起重搬运安全作业指起吊作业完成后吊钩未升至安全高度 D 3 3 3 27 2导书,并加强监督管理0 行车零件坠落 D 1 6 15 90 3 1 升降机构打滑 D 1 6 15 90 3 1坠物伤人 D 3 3 3 27 2 提高警惕、集中工作注意力0 物体坠落损坏设备 D 3 1 7 21 2 使用登高工具0 未使用登高工具人员摔伤 D 3 3 7 63 2 使用登高工具0 剪、压脚踏开关无护罩 D 3 6 3 54 2 0剪板机剪压区无防护栏、网 D 3 6 3 54 2 执行设备安全技术操作规程,并加强0机械伤害剪、压机床离合器缺陷 D 3 6 3 54 2 监督管理,加强安全意识培训0 剪、压机床制动器与离合器协调失误 D 3 6 7 126 3 1未正确使用辅助工具 D 3 6 7 126 3闭式压力机登高维修保养,安全防护栏高处坠落 D 3 2 15 90 3 等装置不符要求剪、压机械 PE 连接缺损触电危险 D 6 15 90 3剪压上料、落料噪声职业危害 D 6 6 3 108 3剪压机作业未使用按钮站 D 1 6 15 90 3机械伤害刀板松动 D 1 6 15 90 3未定期更换机油 D 3 1 1 3 1培训不到位 D 3 1 3 9 1 7 折弯机操作机械伤害发生异常未立即停机检查处理 D 3 2 15 90 3机床后部站人 D 1 2 15 30 2板料折弯时未压牢固 D 6 2 15 180 47 折弯机操作未停车校正工件和模具机械伤害 D 6 1 15 105 3未佩戴安全防护用品 D 1 2 3 6 1站在砂轮机的正前方操作 D 3 6 3 54 2 8 砂轮机操作机械伤害未定期更换砂轮片 D 3 6 7 126 21111110 执行安全技术操作规程,并加强监督0 管理 11 执行安全技术操作规程,并加强监督1 管理0 执行安全技术操作规程,并加强监督0 管理0未戴防护眼镜 D 6 6 3 108 3打磨细小的、大的和不好拿的工件 D 3 6 7 126 2砂轮受潮、沾水后继续使用 D 3 6 3 54 2砂轮磨损严重或径向跳动过大、震动大D 1 6 3 18 1时继续使用高速切削时未装防护挡板 D 6 6 3 108 3操作者未戴防护眼镜 D 6 6 3 108 3戴手套操作 C9 铣床操作拆装立铣刀时,用手托刀盘机械伤害 D 3 6 3 54 2拆掉限位块加工超长、超宽零件 D 3 3 3 27 2快速进刀时,左手远离手柄 D 1 6 2 12 1未停车测量、取卸工件 D 3 3 7 63 2高速切削时未戴防护眼镜 D 6 6 3 108 3工件未夹紧 D 1 6 7 42 210 车床操作用砂布光内孔时,将手指或手臂伸进工机械伤害D 1 6 7 42 2件打磨切断小料时用手接 D 3 6 3 54 21111 执行安全技术操作规程,并加强监督0 管理10 执行安全技术操作规程,并加强监督管理0戴手套操作 C 1执行安全技术操作规程,并加强监督10 车床操作切大料时直接切断机械伤害 D 1 6 3 18 1 0管理一手扶攻丝架(后扳牙架)一手开车 D 3 6 3 54 2 0用手扶工件 D 3 3 7 63 2 0用手清除铁屑 D 6 3 1 18 1执行安全技术操作规程、机械加工安11 钻床操作戴手套操作机械伤害C 1全作业指导书,加强监督管理在旋转的刀具下,翻转、卡压或测量工D 3 3 7 63 2 0件安装刀具时紧固螺钉和销子凸出镗杆损坏工件 D 1 1 7 7 1 0 回转半径戴手套操作 C 1机床开动时,量尺寸、对样板 D 3 3 7 63 2 执行安全技术操作规程,并加强监督0 12 镗床操作镗孔、扩孔时将头贴近加工孔观察吃刀机械伤害管理D 3 3 7 63 2 0情况使用平旋刀盘式自制刀盘进行切削时,D 3 3 7 63 2 0站在对面或伸头察看干磨或修砂轮时,未戴防护眼镜 D 6 6 3 108 3 执行安全技术操作规程,并加强监督 1 13 磨床操作机械伤害操作者站在砂轮的正面 D 3 3 3 27 2 管理0吃刀量过大,砂轮破裂飞出 D 3 3 3 27 2 0使用有缺陷的砂轮 D 3 6 7 126 3 1砂轮未退到安全位置时,测量、装卸工D 3 3 7 63 2 0件14 刨床操作工件装夹不牢固机械伤害 D 3 3 7 63 2 执行安全技术操作规程,并加强监督0未停车调整行车挡铁 D 3 3 7 63 2 0 14 刨床操作未停车测量工件、清扫铁削机械伤害 D 6 3 7 126 3 管理 1工作台行程范围内有人员活动 D 3 3 7 63 2 0离合器不完好连车或滑车造成挤压伤 D 6 3 7 126 3 1操作面板指示信号错误导致设备事故机械伤害 D 1 7 1 0 或人员伤害急停装置失灵造成压伤 D 3 1 7 21 2 定期检查,遵守操作规程等各项规定,015 冲压操作设备电线裸露导致设备故障或人员伤培训后上岗,佩带好防护用品,杜绝D 1 1 15 15 1 0害触电违章作业。

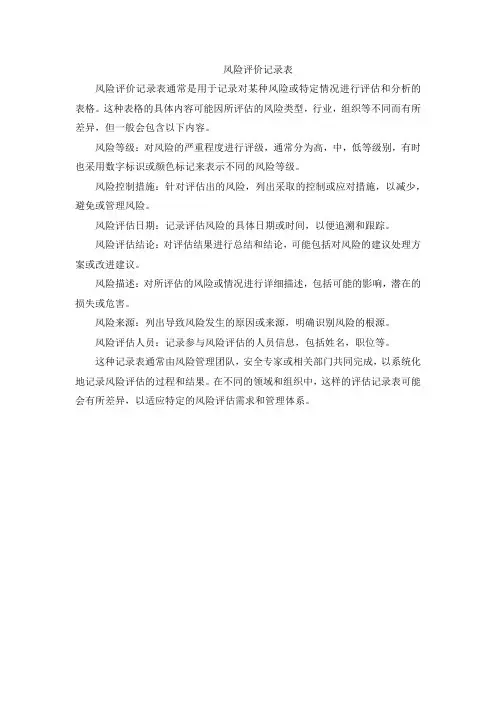

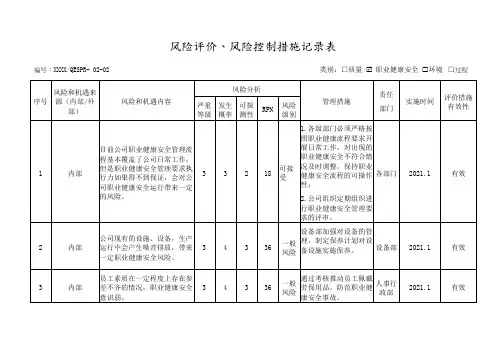

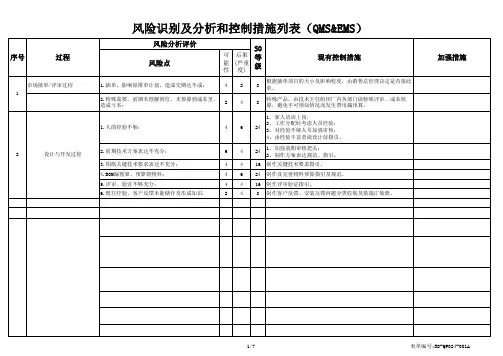

风险评价记录表

风险评价记录表通常是用于记录对某种风险或特定情况进行评估和分析的表格。

这种表格的具体内容可能因所评估的风险类型,行业,组织等不同而有所差异,但一般会包含以下内容。

风险等级:对风险的严重程度进行评级,通常分为高,中,低等级别,有时也采用数字标识或颜色标记来表示不同的风险等级。

风险控制措施:针对评估出的风险,列出采取的控制或应对措施,以减少,避免或管理风险。

风险评估日期:记录评估风险的具体日期或时间,以便追溯和跟踪。

风险评估结论:对评估结果进行总结和结论,可能包括对风险的建议处理方案或改进建议。

风险描述:对所评估的风险或情况进行详细描述,包括可能的影响,潜在的损失或危害。

风险来源:列出导致风险发生的原因或来源,明确识别风险的根源。

风险评估人员:记录参与风险评估的人员信息,包括姓名,职位等。

这种记录表通常由风险管理团队,安全专家或相关部门共同完成,以系统化地记录风险评估的过程和结果。

在不同的领域和组织中,这样的评估记录表可能会有所差异,以适应特定的风险评估需求和管理体系。

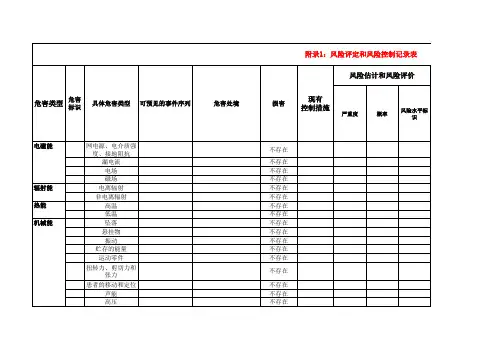

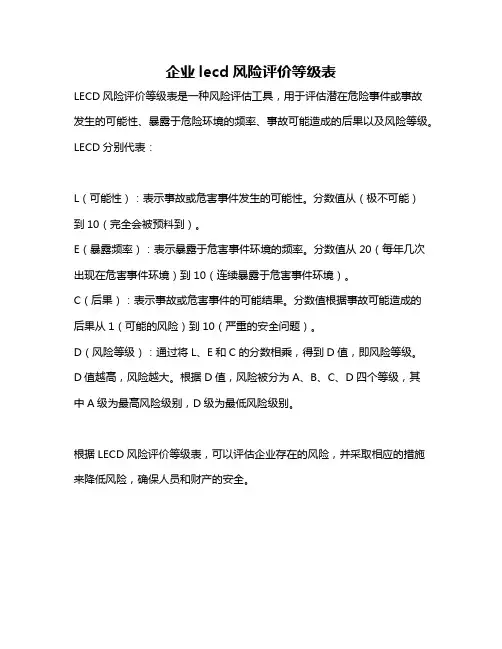

企业lecd风险评价等级表

LECD风险评价等级表是一种风险评估工具,用于评估潜在危险事件或事故

发生的可能性、暴露于危险环境的频率、事故可能造成的后果以及风险等级。

LECD分别代表:

L(可能性):表示事故或危害事件发生的可能性。

分数值从(极不可能)

到10(完全会被预料到)。

E(暴露频率):表示暴露于危害事件环境的频率。

分数值从20(每年几次出现在危害事件环境)到10(连续暴露于危害事件环境)。

C(后果):表示事故或危害事件的可能结果。

分数值根据事故可能造成的

后果从1(可能的风险)到10(严重的安全问题)。

D(风险等级):通过将L、E和C的分数相乘,得到D值,即风险等级。

D值越高,风险越大。

根据D值,风险被分为A、B、C、D四个等级,其

中A级为最高风险级别,D级为最低风险级别。

根据LECD风险评价等级表,可以评估企业存在的风险,并采取相应的措施来降低风险,确保人员和财产的安全。

风险评价记录表药品经营过程风险评价序号:001经营环节风险因素产生原因风险后果风险控制风险分析风险评估风险值(严重性*发生可能性)风险等级采购环节供货方资质审核、产品资质审核、销售人员资质审核1.未审核;2.资质过期;3.审核不到位。

购入假药或劣药。

1.确立企业“进、储、销”的计算机信息管理系统,未经审核,系统不能确认企业为合格供应商;资质过期,系统自动报警;非授权人员不能在系统内审批;2.对审核人员加强药品购进管理制度、首营企业和首营品种审核制度及相关程序的培训;3.通过年度药品质量进货评审,对质量信誉不好的企业不购进其供应产品。

1.人为因素影响较大;2.系统可控。

风险较高,企业提供虚假证明文件;销售人员挂靠企业或未经授权代理其它企业产品或冒充药品的产品。

15.5(5.0*3.1)高药品经营过程风险评价序号:002经营环节风险因素产生原因风险后果风险控制风险分析风险评估风险值(严重性*发生可能性)风险等级采购环节供货方销售人员资质审核1.未审核;2.审核不到位。

购入假药或劣药。

1.通过计算机信息管理系统,对供货方销售人员进行管理,委托书过期、未经备案的人员不能发生业务1.人为因素影响较大;2.系统可控。

与未经备案人员或委托书过期的人员发生业务往来,容易发生假药及劣药的购进18.4(4.6*4.0)高药品经营过程风险评价序号:003经营环节风险因素产生原因风险后果风险控制风险分析风险评估风险值(严重性*发生几率)风险等级采购环节签订质量保证协议书内容质量保证协议内容不全购进药品发现问题。

企业与供货单位签订健全的质量保证协议书,其内容应当按照《药品经营质量管理规范》规定内容签订。

人为因素影响较大。

此环节为药品经营活动开始的环节,质量保证协议书内容不全,极易造成质量分歧,对企业造成损失。

2(2*1)低药品经营过程风险评价序号:004经营环节风险因素产生原因风险后果风险控制风险分析风险评估风险值(严重性*发生可能性)风险等级采购环节采购发票1.发票上的购、销单位名称及金额、品名与付款流向及金额、品名或财务账目内容不一致;2.《销售货物或者提供应税物清单》未加盖供货单位发票专用章。

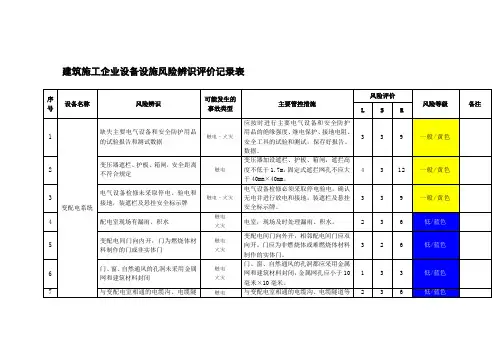

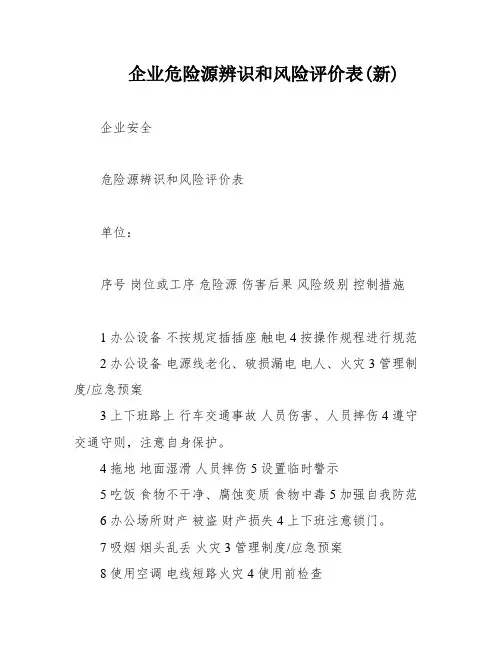

企业危险源辨识和风险评价表(新) 企业安全危险源辨识和风险评价表单位:序号岗位或工序危险源伤害后果风险级别控制措施1 办公设备不按规定插插座触电 4 按操作规程进行规范2 办公设备电源线老化、破损漏电电人、火灾3 管理制度/应急预案3 上下班路上行车交通事故人员伤害、人员摔伤4 遵守交通守则,注意自身保护。

4 拖地地面湿滑人员摔伤5 设置临时警示5 吃饭食物不干净、腐蚀变质食物中毒 5 加强自我防范6 办公场所财产被盗财产损失 4 上下班注意锁门。

7 吸烟烟头乱丢火灾 3 管理制度/应急预案8 使用空调电线短路火灾 4 使用前检查9 使用空调空调氟立昂泄露致病 5 使用前检查10 复印、打印作业环境不良,废气的排放职业病 5 保持室内通风11 使用电脑电脑辐射职业病 4 增强防护意识,合理安排使用时间。

12 因公外出工作交通事故隐患、突发事件 4 提高安全防护意识。

13 外来人员管理不严 4 按规定现场检查把关15 锅炉违章作业 3 按规定现场检查把关16 下料过程违章作业、设备失灵 3 管理制度/应急预案18 倒坡口过程违章作业、设备失灵 3 管理制度/应急预案19 卷园、折弯过程违章作业、设备失灵 3 管理制度/应急预案20 起重设备违反操作规程。

起重伤害机械伤害 3 按规定佩戴防护用品21 机加工违章作业机械伤害 4 按规定进行检查把关22 防护不当机械伤害 3 管理制度/应急预案23 砂轮使用机械伤害 4 按规定进行检查把关24 起重伤害物体打击 4 管理制度/应急预案25 物体打击物体打击 3 管理制度/应急预案26 切割过程起重设备违反操作规程。

起重伤害 4 管理制度/应急预案27 违章作业、设备失灵机械伤害 3 管理制度/应急预案28 起重设备违反操作规程。

起重伤害物体打击 4 按规定佩戴防护用品29 材料搬运物体打击 4 按规定佩戴防护用品30 物理灼伤物理灼伤 3 管理制度/应急预案31 物理灼伤物理灼伤 3 管理制度/应急预案32 起重设备违反操作规程。

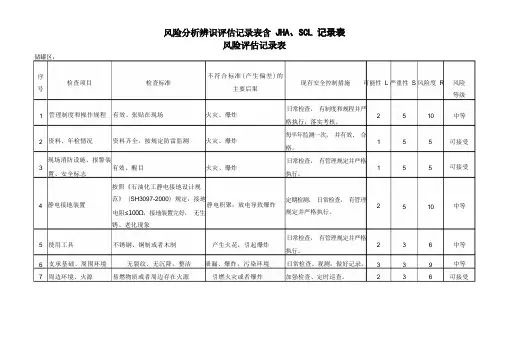

储罐区:检查项目检查标准不符合标准(产生偏差)的现有安全控制措施可能性L 严重性S 风险度R 风险主要后果等级1 管理制度和操作规程有效、张贴在现场火灾、爆炸2 资料、年检情况资料齐全,按规定防雷监测火灾、爆炸现场消防设施、报警装3置、安全标志有效、醒目火灾、爆炸按照《石油化工静电接地设计规范》 (SH3097-2000) 规定,接地4 静电接地装置静电积聚,放电导致爆炸电阻≤100Ω,接地装置完好,无生锈、老化现象5 使用工具不锈钢、铜制或者木制产生火花,引起爆炸6 支承基础、周围环境无裂纹、无沉降,整洁泄漏、爆炸,污染环境7 周边环境、火源易燃物质或者周边存在火源引燃火灾或者爆炸日常检查,有制度和规程并严格执行,落实考核。

每半年监测一次,并有效、合格。

日常检查,有管理规定并严格执行。

定期检测,日常检查,有管理规定并严格执行。

日常检查,有管理规定并严格执行。

日常检查、观测,做好记录。

加强检查、定时巡查。

21122325555333105510696中等可接受可接受中等中等中等可接受序号危(wei )险化学品仓库区:不符合标准(产生偏差)的主要后现有安全控制措施L S R等级 日常检查, 有制度和规程并严 可接受格执行。

防火间距和耐火等级符合要 求,出口设有安全疏散标志, 求 导致人员受伤通道畅顺。

定期检测,日常检查,有管理 可接受规定并严格执行。

日常检查, 有管理规定并严格 执行,有可燃气体检测报警 器。

日常检查, 有管理规定并严格 执行,有可燃气体检测报警 器。

日常检查, 有管理规定并严格 中等执行。

日常检查, 有管理规定并严格 中等执行。

散防雷监测及接地装 接地电阻≤4Ω,接地装置完好,3 雷击放电导致爆炸 置 无生锈现象现场通风设施、消4 防设施、报警装置、有效、醒目 设施不完善会导致人员受伤安全标志5 使用工具 铜制或者木制 产生火花,引起爆炸6 电气设施和路线 防爆,无挪移电气设施 短路产生火花,引起火灾存放物料特性符合 按不同类别、 性质、危(wei )险程度、7 引起化学反应,导致火灾爆炸安全要求 灭火方法等分区分类储藏,性管理制度和操作规1 有效、张贴在现场 导致人员受伤程 防火间距和耐火等符合《建造设计防火规范》要违反法规2 级、安全通道与疏可能性 严重性 风险度检查项目检查标准可接受可接受可接受序号风险 果10103355555555662222111不符合标准(产生偏差)的主要后现有安全控制措施果等级质相抵的禁止同库储藏。

风险分级管控和隐患排查治理体系评估记录表

备: 1、本评估标准适用于对工贸行业企业双重预防体系建设及运行情况进行阶段性评估,表中双重预防体系指安全生产双重预防体系及职业病危害双重预防体系,除特别注明外,表中风险均包含安全生产风险和职业病危害风险,隐患均包含安全生产事故隐患和职业病危害事故隐患。

2、总分共计1000分,累计得分/总分*100=实际得分,其中缺项部分按0分计入累计得分,相应的评估要点按0分计入总分。

每一评估要点的分值扣完为

止。

3、标杆企业得分80分合格,一般企业得分60分合格。

4、评估记录应根据评估标准逐项描述评估情况,并附带相关评估记录,严禁仅简单填写不符合。

5、以抽查形式进行询问或者检查的情况,应将总数、抽查数目、不符合情况等描述清楚。

6、本评估标准最终解释权在山东省安监局工商贸处。

12。