压制成型机理

- 格式:doc

- 大小:28.50 KB

- 文档页数:2

粉末冶金材料的成型一、压制成型基本规律压模压制是指松散的粉末在压模内经受一定的压制压力后,成为具有一定尺寸、形状和一定密度、强度的压坯。

当对压模中粉末施加压力后,粉末颗粒间将发生相对移动,粉末颗粒将填充孔隙,使粉末体的体积减小,粉末颗粒迅速达到最紧密的堆积。

粉末压制时出现的过程有:颗粒的整体运动和重排;颗粒的变形和断裂;相邻颗粒表面间的冷焊。

颗粒主要沿压力的作用方向运动。

颗粒之间以及颗粒与模壁之间的摩擦力阻止颗粒的整体运动,并且有些颗粒也阻止其他颗粒的运动。

最终颗粒变形,首先是弹性变形,接着是塑性变形;塑性变形导致加工硬化,削弱了在适当压力下颗粒进一步变形的能力。

与被压制粉末对应的金属或合金的力学性能决定塑性变形和加工硬化的开始。

例如,压制软的铝粉时颗粒变形明显早于压制硬的钨粉时的颗粒变形,最后颗粒断裂形成较小的碎片。

而压制陶瓷粉时通常发生断裂而不是塑性变形。

随着压力的增大,压坯密度提高。

不同粉末压制压力与压坯密度之间存在一定的关系。

然而,至今没有得到令人满意的压坯密度与压制压力之间的关系。

建立在实际物理模型基础上的一些关系,仍然是经验性的,因为其中使用了与粉末性能无关的调节参数。

更准确地应当使用给定粉末的压制压力与压坯密度之间关系的图形或表格数据。

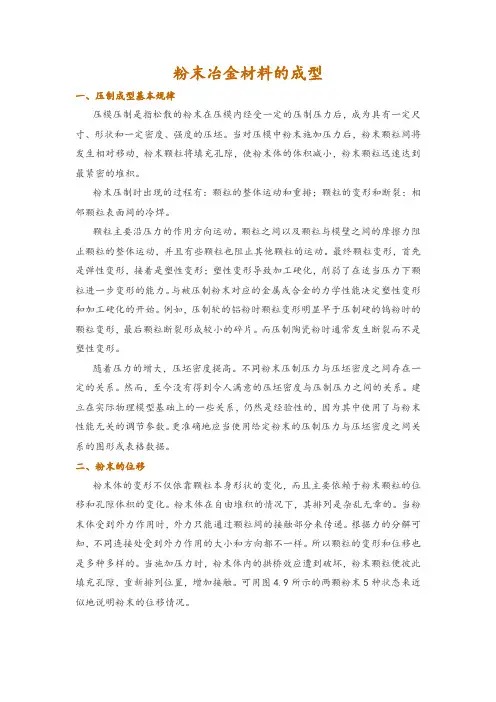

二、粉末的位移粉末体的变形不仅依靠颗粒本身形状的变化,而且主要依赖于粉末颗粒的位移和孔隙体积的变化。

粉末体在自由堆积的情况下,其排列是杂乱无章的。

当粉末体受到外力作用时,外力只能通过颗粒间的接触部分来传递。

根据力的分解可知,不同连接处受到外力作用的大小和方向都不一样。

所以颗粒的变形和位移也是多种多样的。

当施加压力时,粉末体内的拱桥效应遭到破坏,粉末颗粒便彼此填充孔隙,重新排列位置,增加接触。

可用图4.9所示的两颗粉末5种状态来近似地说明粉末的位移情况。

图4.9 粉末位移的形式三、粉末的变形粉末体在受压后体积明显减小,这是由于粉末体在压制时不但发生了位移,而且还发生了变形。

1、粉料的工艺性质干压法或半干压法都是采用压力将陶瓷粉料压制烦忧一定形状的坯体。

通常将粒径小于1的固体颗粒级成的物料称为粉料,它属于粗分散物系,有一些特殊物理性能。

粒度及粒度分布粒度是指粉料的颗粒大小,通常经r表示其半径,d表示其直径.实际上并非所有粉料颗粒都为球状,一般将非球状颗粒的大小用等效半径来表示。

即将不规则的颗粒换算成和它同体积的球体,以相当的球体半径作为其粒度的量度.粒度分布是指各种不同大小颗粒所占的百分比。

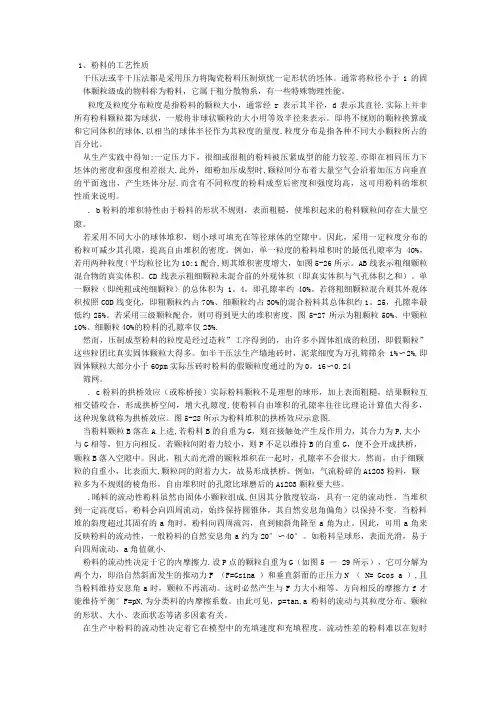

从生产实践中得知:一定压力下,很细或很粗的粉料被压紧成型的能力较差,亦即在相同压力下坯体的密度和强度相差很大.此外,细粉加压成型时,颗粒间分布着大量空气会沿着加压方向垂直的平面逸出,产生坯体分层.而含有不同粒度的粉料成型后密度和强度均高,这可用粉料的堆积性质来说明。

. b粉料的堆积特性由于粉料的形状不规则,表面粗糙,使堆积起来的粉料颗粒间存在大量空隙。

若采用不同大小的球体堆积,则小球可填充在等径球体的空隙中。

因此,采用一定粒度分布的粉粒可减少其孔隙,提高自由堆积的密度。

例如,单一粒度的粉料堆积时的最低孔隙率为40%,若用两种粒度(平均粒径比为10:1配合,则其堆积密度增大,如图5-26所示。

AB线表示粗细颗粒混合物的真实体积。

CD线表示粗细颗粒未混合前的外观体积(即真实体积与气孔体积之和)。

单一颗粒(即纯粗或纯细颗粒)的总体积为1。

4,即孔隙率约40%。

若将粗细颗粒混合则其外观体积按照COD线变化,即粗颗粒约占70%、细颗粒约占30%的混合粉料其总体积约1。

25,孔隙率最低约25%。

若采用三级颗粒配合,则可得到更大的堆积密度,图5-27所示为粗颗粒50%、中颗粒10%、细颗粒40%的粉料的孔隙率仅23%.然而,压制成型粉料的粒度是经过造粒”工序得到的,由许多小固体组成的粒团,即假颗粒”这些粒团比真实固体颗粒大得多。

如半干压法生产墙地砖时,泥浆细度为万孔筛筛余1%〜2%,即固体颗粒大部分小于60pm实际压砖时粉料的假颗粒度通过的为0。

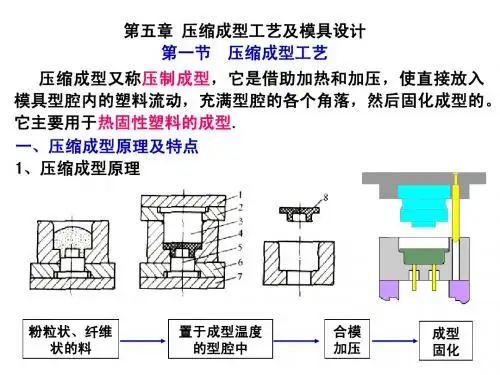

压缩成型原理及工艺压缩成型又称为压塑成型、压制成型等,是将粉状或松散粒状的固态塑料直接加入到模具中,通过加热、加压的方法使它们逐渐软化熔融,然后根据模腔形状成型、经固化成为塑件,主要用于成型热固性塑料。

与注射模相比,压缩模没有浇注系统,使用的设备和模具比较简单,主要应用于日用电器、电信仪表等热固性塑件的成型。

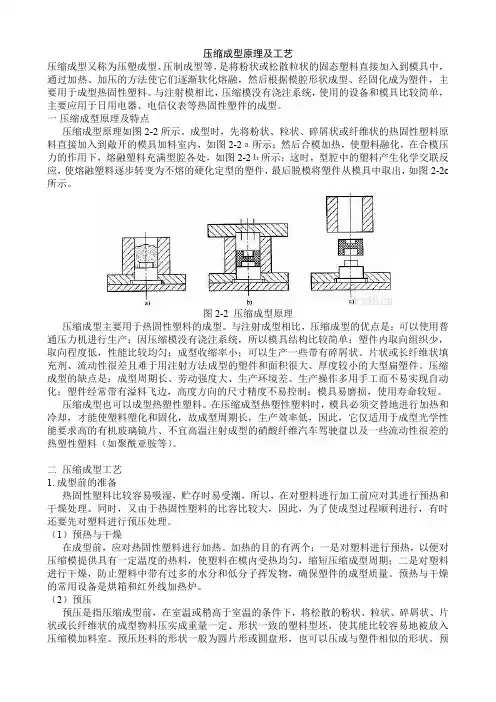

一压缩成型原理及特点压缩成型原理如图2-2所示。

成型时,先将粉状、粒状、碎屑状或纤维状的热固性塑料原料直接加入到敞开的模具加料室内,如图2-2а所示;然后合模加热,使塑料融化,在合模压力的作用下,熔融塑料充满型腔各处,如图2-2Ь所示;这时,型腔中的塑料产生化学交联反应,使熔融塑料逐步转变为不熔的硬化定型的塑件,最后脱模将塑件从模具中取出,如图2-2c 所示。

图2-2 压缩成型原理压缩成型主要用于热固性塑料的成型。

与注射成型相比,压缩成型的优点是:可以使用普通压力机进行生产;因压缩模没有浇注系统,所以模具结构比较简单;塑件内取向组织少,取向程度低,性能比较均匀;成型收缩率小;可以生产一些带有碎屑状、片状或长纤维状填充剂、流动性很差且难于用注射方法成型的塑件和面积很大、厚度较小的大型扁塑件。

压缩成型的缺点是:成型周期长、劳动强度大、生产环境差、生产操作多用手工而不易实现自动化;塑件经常带有溢料飞边,高度方向的尺寸精度不易控制;模具易磨损,使用寿命较短。

压缩成型也可以成型热塑性塑料。

在压缩成型热塑性塑料时,模具必须交替地进行加热和冷却,才能使塑料塑化和固化,故成型周期长,生产效率低,因此,它仅适用于成型光学性能要求高的有机玻璃镜片、不宜高温注射成型的硝酸纤维汽车驾驶盘以及一些流动性很差的热塑性塑料(如聚酰亚胺等)。

二压缩成型工艺1. 成型前的准备热固性塑料比较容易吸湿,贮存时易受潮,所以,在对塑料进行加工前应对其进行预热和干燥处理。

同时,又由于热固性塑料的比容比较大,因此,为了使成型过程顺利进行,有时还要先对塑料进行预压处理。

1.原材料准备:首先需要准备好钕铁硼的原材料,这些原材料通常经过研磨或粉碎,以提高取向率。

2.压制成型过程:在压制成型过程中,钕铁硼材料会被单向压缩力作用,这可以在特定的温度和恒定的压力下完成。

具体来说,立柱和滑块通过导轨滑动,滑块与压头相连,当滑块移动时,压头也会随之移动,实现原材料的加压。

3.取向控制:钕铁硼取向压制成型是一种通过使钕铁硼材料单向压缩力,在特定的温度和恒定的压力下,以一定的成型工艺控制材料的取向的物理变形和热加工技术。

4.烧结成型:钕铁硼压制成型工艺还可以与烧结成型技术相联系,其核心思路是通过烧结来调节材料组成、改善相变性能和形变机制,从而实现对钕铁硼的取向和压制成型。

5.成品处理:压制成型后的产品需要进行切割成形,最终成型。

硬质合金生产技术之压制和烧结第一节压制机理一,压制过程:粉末压制成型是粉末冶金生产的基本成型方法;在压摸中填装粉末,然后在压力机下加压,脱模后得到所需形状和尺寸的压坯制品,,粗略分三阶段:1,压块密度随压力增加而迅速增大;孔隙急剧减少。

2,压块密度增加缓慢,因孔隙在1阶段中大量消除,继续加压只是让颗粒发生弹性屈服变形。

3,压力的增大可能达到粉末材料的屈服极限和强度极限,粉末颗粒在此压力下产生塑性变形或脆性断裂。

因颗粒的脆性断裂形成碎块填入孔隙,压块密度随之增大。

二,压制压力:压制压力分二部分;一是没有摩擦的条件下,使粉末压实到一定程度所需的压力为“静压力”(P1);二是克服粉末颗粒和压模之间摩擦的压力为“侧压力”(P2)。

压制压力P=P1+P2侧压系数=侧压力P2÷压制压力P=粉末的泊松系数u÷(1-u)=tg2(45o-自然坡度角Φ÷2)侧压力越大,脱模压力就越大,硬质合金粉末的泊松系数一般为0.2-0.25之间。

三,压制过程中的压力分布:引起压力分布不匀的主要原因是粉末颗粒之间以及粉末与模壁之间的摩擦力。

压块高度越高,压力分布越不均匀。

实行双向加压或增大压坯直径,能减少压力分布的不均匀性。

四,压块密度分布:越是复杂的压块,密度分布越不均匀;除压力分布的不均匀(压力降)外,装粉方式不正确,使压块不同部位压缩程度不一致,也会造成压块密度不均匀。

1,填充系数:是指压块密度Y压与料粒的松装密度Y松的比值;压缩比:是指粉末料粒填装高度h粉与压块高度h压之比;在数值上填充系数和压缩比是相等的。

K=Y压÷Y松=h粉÷h压2,为了减少压块密度分布的不均匀性:(1)提高模具的表面光洁度;(2)减少摩擦阻力;(3)提高料粒的流动性;(4)采用合理的压制方式;3,粉末粒度对压制的影响;(1)粉末分散度越大(松装越小),压力越大。

压块密度越小;有较大的强度值,成型性好。

压制成型机理

压制成型是在一定压力下,使细粒物料在型模中受压后成为具有确定形状与尺寸、一定密度和强度的成型方法。

1)压制成型过程中细粒物料的位移和变形

在模型内自由松装的细粒物料,在无外力情况下,是依靠颗粒之间的摩擦力和机械咬合,而相互搭接,在颗粒间形成大的孔隙,这种现象称为“拱桥效应”。

“拱桥效应”的特点:

①颗粒间仅存在简单的面、线、点接触,具有不稳定性和流动性,处于暂时平衡状态。

②当向颗粒上稍施外力时,使“拱桥效应”遭到破坏,则颗粒向着自己有利方向发生位移,产生重新排列,导致颗粒间接触面积增大,孔隙度减少。

颗粒粉末位移的形式有:移近(A),分离(B),滑动(C),转动(D)和嵌入(E),使颗粒间接触面减少或增加。

随着施加压力的增大,除使颗粒间产生最大位移外,还发生颗粒变形。

细粒物料变形类别有:

弹性变形:固体颗粒除去外力后可以恢复原状的变形。

塑性变形:具塑性的固体颗粒除去外力后不能恢复原状的变形为塑性变形,且物料塑性愈大则变形愈大;塑性变形程度随压力增大而增加。

脆性断裂:当脆性物料在外力下产生的颗粒结构发生的破坏性变形,易产生新的颗粒断面并使颗粒数增加。

压制机理

第一阶段(A):由于颗粒位移而重新排列并排除孔隙内气体,使物料致密化。

在这一阶段耗能较少但物料体积变化较大。

若属脆性物料时,则易被压碎,新生的细颗粒会充填在细小孔隙内,重新排列结果使密度增大,新生颗粒表面上的自由化学键能使各颗粒粘结,发生是脆性变形体(B1)。

若属塑性物料时,颗粒发生塑性变形时其颗粒间相互围绕着流动,产生强烈的范德华力粘结起来,发生塑性变形体(B2)。

实际上,在大多数情况下,两种机理同时发生,并在一定条件下能够引起机理的转换。

2)细粒物料密度在压制时变化规律

模型中细粒物料在加压时其密度变化可分为三个阶段:

在第1阶段内,压块的密度增加以颗粒位移为主,同时也可能发生少量颗粒变形。

在第2阶段内,情况视压制物料不同而异。

对于又硬又脆的物料,压制时,压块物料密度曲线变化比较平坦,但随着物料塑性增加,其密度增加较快。

对于任一种物料压制时,加压压力皆在第ll阶段结束,最多使压力增大到第ll阶段的压力极限值。

塑性好的物料密度在加压时的变化见图中虚线变化,即第ll阶段基本消失。

在第3阶段内,压块的致密化以颗粒变形为主,同时也发生裂碎颗粒的少量位移。

3)压制过程中力的分布和压块密度变化

在压制过程中,对模型中细粒物料施加的压力主要消耗在两部分:

静压力——消耗于内摩擦力(p1)。

压力损失——消耗于外摩擦力(p2)。

压制过程中施加的总压力(p)至少为静压力和压力损失之和。

即:p=p1+p2(N)

p2值的大小表示为:

p2=μ·p侧·S (N) .

式中:μ—物料与模壁间摩擦系数;

p侧—侧压力,(N/cm2’);

S—物料与模壁的接触面积,(cm2)。

4)压块粘结机理

在没有加粘结剂情况下,压块粘结机理有两种观点:

第一种观点:

认为压块的强度取决于压块内固体颗粒间存在的摩擦力(即内摩擦力),因为细粒物料的颗粒表面是凹凸不平的粗糙体态,在紧密接触后表面会相互楔住和钩结而发生颗粒间机械啮合。

产生的现象:

用树枝状或楔形的粒子比用球形或平滑粒子能够制得更牢固的压块,其抗压强度可相差几十倍,而抗拉强度相差100倍左右。

在测试过程中人们还发现每一种压块本身的抗拉强度比抗压强度要小几十倍。

解释现象:

倘若颗粒间的粘结不是由于机械啮合的原因,而是颗粒间分子粘结力相互作用的话,则压块的抗拉强度与抗压强度的差别,应在3—5倍之间而不可能如此悬殊。

因此确认在压制过程中,随着压制压力增加,颗粒间的接触表面积增加,促使固体物料颗粒间的啮合(如钩结、楔住)作用加强,颗粒间的摩擦力大大增加,从而使压块强度得到提高。

第二种观点:

压块强度主要决定于颗粒间分子力的相互作用及薄膜水分子力和天然胶结物质分子力的作用,这三种力统称为分子粘结力。

当压制压力逐渐增高时,物料颗粒间接触表面积也相应增大,会促使有更多的接触表面处于分子力作用的范围,在宏观上就表现为压块强度提高。

得出结论:

在压制过程中,随着压制压力增加,颗粒间接触表面积相应地增大,由于分子粘结力与颗粒间接触表面积是成正比例地增大,从而使分子粘结力的作用加强,导致压块强度提高。

上述两个观点都能解释实践中某些现象,就说明了它们都能正确反映事物内部规律的某个侧面,但皆有各自的片面性。

事实上,在无粘结剂压制过程中,上述两个观点所描述两种机理是同时存在的,只是由于不同原料的颗粒物理性能(硬度、塑性、脆性和弹性等),化学性能(润湿性,吸附能力及化学组成等)和压制过程进展的程度不同,而表现出的作用强弱不一样而已。

无粘结剂压块的强度是随矿物塑性增大而增大的。

产生原因:

塑性好的颗粒压制时,压块强度是由颗粒间的机械啮合和分子力的联结作用共同构成,而后者更为主要。

脆且硬的颗粒压制性较差,压块强度主要靠颗粒间的机械啮合(内摩擦力)起作用,而分子间的联接力及薄膜水的粘结力的作用不显著,往往需要加入粘结剂后方可提高该压块强度。

同一种颗粒在正常压制压力条件下,压块强度皆是由于颗粒间的机械啮合和分子力的相互联结两种机理共同作用的结果。