第5章、模压成型工艺

- 格式:doc

- 大小:104.50 KB

- 文档页数:22

模压成型工艺过程包括哪些内容模压成型工艺是一种常用的生产工艺,广泛应用于塑料制品、橡胶制品、金属制品等领域。

在进行模压成型过程时,需要经历多个步骤以确保最终产品的质量和形状符合设计要求。

以下将介绍模压成型工艺的关键步骤和内容。

首先,模压成型的工艺流程通常包括原料准备、预热、模具装配、加工模制、成型、冷却、脱模、修整和检验等环节。

其中,原料准备是整个工艺过程的基础,选择适当的原料种类和比例对最终产品的性能至关重要。

预热环节则是为了提高原料的流动性和加工性,有利于后续的成型过程。

接着是模具装配这一步骤,模具的设计和制造直接影响到成型产品的形状和尺寸,因此需要精心设计和严格加工。

加工模制是利用设备将预热好的原料充填到模具中,通过压力和温度的作用使其形成所需的形状。

在成型过程中,需要控制好压力、温度和时间等参数,以确保产品质量。

完成成型后,产品需要经过冷却阶段,通过冷却使产品固化并保持形状。

然后进行脱模操作,将成型产品从模具中取出,这一步需要注意操作技巧,避免损坏产品或模具。

接下来是修整环节,对产品进行修整、打磨等处理,使其表面光滑、无划痕。

最后一个重要步骤是检验,通过对产品进行外观、尺寸、性能等方面的检测,确保产品符合设计要求和标准。

同时,对模具的损耗和寿命进行评估,为后续生产提供参考依据。

通过以上一系列的工艺步骤,可以生产出高质量、符合要求的成型产品。

总之,模压成型工艺是一种高效、精密的制造工艺,需要经过多个环节的精心操作和控制。

只有严格按照工艺要求执行每个步骤,才能生产出满足客户需求的优质产品。

相信随着技术的不断进步和工艺的不断完善,模压成型工艺将在未来得到更广泛的应用和发展。

1。

模压成型工艺的工艺流程是什么呢模压成型工艺是一种常见的制造工艺,广泛应用于塑料制品、橡胶制品、复合材料等领域。

其基本原理是通过热压或冷压的方式,使原料在模具中发生形状、尺寸和性能的变化,从而得到所需的成品。

模压成型工艺包括准备工作、预热、模具充填、加压成型、冷却、脱模等多个环节。

首先,在进行模压成型前,需要准备好充分的原料和模具。

原料通常为颗粒状或片状的材料,根据产品的要求选择合适的原料。

模具则根据产品的设计图纸制作,包括上模、下模以及必要的辅助构件。

接下来是预热步骤,即将模具加热至适当温度。

预热的目的是为了提高原料的流动性,有利于充填模具空腔并保证产品的成型质量。

预热温度和时间根据原料的种类和厚度进行调控。

模具充填是模压成型的核心步骤之一。

在预热后的模具中,将预先称量好的原料粒料投入到模具腔内。

通过振动或压实等方式,保证原料充分填充模具空腔,并使得原料可以均匀一致地分布。

加压成型是将已经充填好的模具放入压力机中进行压制的过程。

通过施加恰当的压力,原料在高温高压下发生变形和流动,以适应模具的形状。

加压的时间和力度需要根据原料的性质和产品要求进行调整。

成型完成后,需要进行冷却阶段。

冷却的目的是使得产品在模具中保持形状和尺寸稳定,同时加快产品的硬化和固化过程。

通常采用自然冷却或水冷却的方式,不同原料和产品可能需要不同的冷却时间。

最后是脱模操作,即将成品从模具中取出。

脱模时需要小心操作,避免损坏产品表面或模具结构。

有些复杂的产品可能需要采用辅助工具或特殊的脱模方法,确保产品的完整性和质量。

总的来说,模压成型工艺是一种高效、可控的制造工艺,能够生产出形状复杂、精度高的制品。

通过合理设计工艺流程和选择适当的原料,可以满足各种产品的需求,并在工业生产中发挥重要作用。

1。

模压成型工艺过程有哪些模压成型是一种常见的制造工艺,用于生产各种塑料制品、橡胶制品、金属制品等。

该工艺利用高温和高压将原材料加工成所需形状的制品,广泛应用于汽车零部件、家电配件、建筑材料等领域。

下面将详细介绍模压成型工艺的过程。

材料准备阶段在模压成型工艺中,首先需要准备原材料。

根据所需制品的材质,选择相应的塑料、橡胶或金属材料,并将其加工成固体颗粒、片材或坯料的形式。

在此阶段,还需要确定好原材料的配方和比例,以确保最终制品具有所需的性能和质量。

加热和熔化阶段接下来,将准备好的原材料加入到模具中,然后通过加热设备将模具内的原料加热至熔化温度。

在高温下,原材料逐渐软化、熔化,使其能够充分填充模具的空腔,并保持所需的形状和尺寸。

压力施加阶段一旦原料完全熔化并填充了模具腔体,接下来需要施加高压力以将原料挤压并充分填充模具的所有细节部位。

通过施加足够的压力,可以确保制品表面光滑、结构均匀,避免出现气泡、缺陷等质量问题。

冷却固化阶段当原料充分填充模具并完成成型后,需要立即开始冷却固化过程,以使制品保持所需的形状和尺寸。

通过控制冷却速度和温度,可以有效地控制制品的收缩率和内部组织,确保最终制品具有理想的物理性能和外观质量。

释放和脱模阶段一旦制品完全冷却并固化,模具就可打开,从而释放成型的制品。

在释放时,需要小心地处理以避免损坏制品表面。

有时需要额外的处理步骤,比如修整边缘、去除浮边等。

最终成品可经过一定的质量检查后,进入下一道工序或直接包装出厂。

通过以上几个阶段的工艺过程,模压成型工艺能够高效地生产各种复杂形状的制品,具有成本低、生产效率高、质量稳定等优点,被广泛应用于各种工业生产领域。

随着技术的不断进步和工艺的改进,模压成型在制造业中的地位将变得更加重要,为各行各业提供更多创新的解决方案。

模压成型工艺流程

《模压成型工艺流程》

模压成型工艺是一种常见的塑料加工方法,其流程主要包括模具设计、原料预处理、模压成型、冷却固化和脱模等环节。

首先,在进行模压成型之前,需要设计相应的模具。

模具设计需考虑产品的形状、尺寸和结构,以及模具的开合方式和材料的选择等因素。

然后将设计好的模具进行加工制造。

随后,原料预处理是模压成型的重要环节之一。

首先是将塑料原料加热至熔融状态,然后将其注入模具腔体中。

在此过程中,需要考虑原料的温度控制、注塑速度和压力等参数。

接下来是模压成型阶段,即将熔融的塑料原料注入模具中,经过高压与高温的作用,使其填充模具腔体并成型。

在模具中保持一定的时间后,塑料原料冷却固化,形成所需的产品形状。

冷却固化完成后,即可进行脱模。

此时需要将冷却好的产品从模具中取出,通常需要采用脱模装置或其他辅助工具来辅助取出产品。

这一步骤需要注意操作方法和产品的保护,确保产品完好无损。

最后,经过脱模后的产品即为最终成型的产品,可以进行后续的加工处理,如去除刷边、组装等工序,以及进行质量检验和包装。

总的来说,模压成型工艺流程包括模具设计、原料预处理、模压成型、冷却固化和脱模等环节,每一步都需要严格控制和操作,以保证最终产品的质量和外观要求。

模压成型工艺的工艺流程是什么样的呢模压成型工艺是一种常见的制造工艺,广泛应用于塑料制品、橡胶制品等领域,其工艺流程主要包括准备工作、原料配制、加热塑化、充填模具、模具关闭、施压成型、冷却固化等步骤。

首先是准备工作。

在进行模压成型之前,需要准备好相关的设备和模具。

确保模具表面清洁平整,无划痕和杂质。

检查模具的开合动作是否灵活顺畅,确保模具能够正常关闭。

接着是原料配制。

根据产品的设计要求,准备相应的原料,如塑料颗粒、橡胶胶料等。

根据配方要求,将原料进行称量、混合等处理,确保原料的均匀性和质量稳定性。

加热塑化是下一个步骤。

将原料放入模压机的加热装置中,通过加热和压力作用使原料塑化,达到适合于充填模具的熔融状态。

控制加热温度和时间是非常关键的,过高或过低的温度都会影响最终产品的质量。

充填模具是模压成型的重要一步。

将已塑化的原料充分注入模具腔内,确保空隙被填满,同时避免产生气泡和短充等缺陷。

这个过程通常需要根据产品结构和材料特性进行调整,以确保成型品的尺寸和形状符合要求。

模具关闭后,施加压力进行成型。

闭合好模具后,通过模压机的压力系统施加一定压力,使原料充填模具腔,并在一定温度下进行固化。

控制压力和温度的均匀性是确保产品质量稳定的关键。

最后是冷却固化。

经过一定时间的加压成型后,产品需要在模具中进行冷却固化,使其达到足够的强度和硬度。

冷却时间一般取决于产品的材料和厚度,通常需要保持足够的时间确保产品质量。

总的来说,模压成型工艺是一种高效、精密的制造工艺,通过适当的工艺参数和操作流程,可以生产出质量稳定的塑料制品和橡胶制品。

遵循正确的工艺流程,严格控制每个环节的质量要求,是保证模压成型产品质量的关键。

1。

模压成型工艺的工艺流程模压成型工艺,是一种常见的制造工艺,适用于塑料制品、橡胶制品等的生产过程中。

本文将介绍模压成型工艺的工艺流程,希望能为读者提供一定的了解和参考。

一、材料准备阶段模压成型工艺的第一步是进行材料的准备。

在制造过程中,通常会选用颗粒状的原料,比如塑料颗粒或橡胶颗粒。

这些原料需要按照一定的配比进行混合,以确保最终产品的质量和性能。

二、预热和塑化阶段一般情况下,模压成型工艺需要将混合好的原料进行预热和塑化处理。

预热的目的是让原料达到适合成型的温度,以便在模具中得到良好的流动性和可塑性。

塑化则是将原料完全熔化,以确保产品成型后的均匀性和一致性。

三、充模和封模阶段在原料预热和塑化完毕后,下一步是将塑化好的原料充入模具中。

充模过程需要控制好原料的充填量,以避免过多或过少造成的成型缺陷。

接着,需要封闭模具并施加压力,使得原料充分填充模具的空腔,并在压力下形成所需的形状。

四、保压和冷却阶段成型过程中的保压阶段是为了确保产品内部的结构和密度达到要求。

保压时间的长短会影响最终产品的质量,需要根据具体原料和产品来进行调整。

随后是冷却阶段,通过降低模具温度以固化原料,使产品保持所需的形状和尺寸。

五、脱模和修饰阶段当产品冷却固化后,需要将成品从模具中取出,这个过程称为脱模。

脱模时需要注意避免产品变形或损坏,可以借助特殊脱模机构或处理方式。

在脱模之后,还可能需要进行一些修饰工艺,比如去除余料、切割边角或表面处理等,以提升产品的外观和性能。

结语模压成型工艺是一项常用的制造工艺,在各种行业中都有着广泛的应用。

通过以上介绍的工艺流程,希望读者能对模压成型工艺有更深入的了解,并在实际生产中能够更好地运用和掌握这一技术。

模压成型工艺凭借其高效、精准和成本低廉等优点,将继续在工业生产中扮演重要的角色。

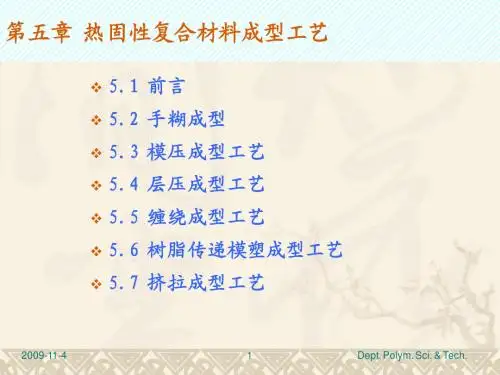

第5章、模压成型工艺§5—1、概述定义:将一定量的模压料放入金属对模中,在一定的温度和压力作用下,固化成型制品的一种方法。

工艺过程:加热和加压(高压)物料角度:塑化,流动,固化三阶段。

模具要求:高强度,高精度,耐高温。

树脂在成型过程中的两个特定阶段:(1)粘流阶段:树脂受热熔化,在压力作用下粘裹纤维一起流动至填满模腔的过程.——即物料塑化、流动阶段.(2)硬固阶段:树脂发生交联,硬固的过程.——即物料固化阶段。

工艺分类:是根据增强材料物态和模压料品种(模压方式)分类。

按模压材料物态分类:纤维料模压预混、预浸纤维料加热、加压成型。

(单向、线性)织物模压两向、三向、多向织物浸渍树脂后,加热、加压成型。

(平面)优点:剪切强度明显提高,质量稳定。

缺点:成本高碎布料模压预浸碎布料加热、加压成型。

(多块,小平面)SMC模压SMC片材按制品尺寸、形状、厚度等要求剪裁下料,多层片材叠合加压而成型.(大面积,多层平面)预成型坯模压短切纤维制成与制品形状和尺寸相似的预成型坯,放入模中,倒入树脂混合物,压力成型。

(大型、深型、高强、异型、体形、均厚度制品)按模压成型方式分类:层压预浸胶布或毡剪成所需形状,层叠后放入金属模内,压制成型。

缠绕预浸的玻纤或布带,缠绕在一定模型上,加热、加压。

(管材)定向铺设单向预浸料(纤维或无维布)沿制品主应力方向铺设,然后模压成型。

§5—2、模压料树脂、增强材料、辅助剂构成模压料的三大块。

§5-2-1、原料1、树脂:酚醛型(镁、氨酚醛,改性聚乙烯醇缩丁醛),环氧型(634,648,F-46),环氧酚醛型(也可列为酚醛型),聚酯型。

2、增强材料:纤维型(玻纤,碳纤,尼龙纤),(形状有纤维状,短切毡,布或绳)3、辅助材料:稀释剂,玻纤表面处理剂,填料,脱模剂及颜料等.目的:使模压料具有良好的工艺性和制品的特殊要求。

(1)稀释剂:丙酮、乙醇(非活性)用途:降低树脂粘度,改进树脂浸渍性能,有活性与非活性之分。

第5章、模压成型工艺§5-1、概述定义:将一定量的模压料放入金属对模中,在一定的温度和压力作用下,固化成型制品的一种方法。

工艺过程:加热和加压(高压)物料角度:塑化,流动,固化三阶段。

模具要求:高强度,高精度,耐高温。

树脂在成型过程中的两个特定阶段:(1)粘流阶段:树脂受热熔化,在压力作用下粘裹纤维一起流动至填满模腔的过程。

——即物料塑化、流动阶段。

(2)硬固阶段:树脂发生交联,硬固的过程。

——即物料固化阶段。

工艺分类:是根据增强材料物态和模压料品种(模压方式)分类。

按模压材料物态分类:纤维料模压预混、预浸纤维料加热、加压成型。

(单向、线性)织物模压两向、三向、多向织物浸渍树脂后,加热、加压成型。

(平面)优点:剪切强度明显提高,质量稳定。

缺点:成本高碎布料模压预浸碎布料加热、加压成型。

(多块,小平面)SMC模压SMC片材按制品尺寸、形状、厚度等要求剪裁下料,多层片材叠合加压而成型。

(大面积,多层平面)预成型坯模压短切纤维制成与制品形状和尺寸相似的预成型坯,放入模中,倒入树脂混合物,压力成型。

(大型、深型、高强、异型、体形、均厚度制品)按模压成型方式分类:层压预浸胶布或毡剪成所需形状,层叠后放入金属模内,压制成型。

缠绕预浸的玻纤或布带,缠绕在一定模型上,加热、加压。

(管材)定向铺设单向预浸料(纤维或无维布)沿制品主应力方向铺设,然后模压成型。

§5-2、模压料树脂、增强材料、辅助剂构成模压料的三大块。

§5-2-1、原料1、树脂:酚醛型(镁、氨酚醛,改性聚乙烯醇缩丁醛),环氧型(634,648,F-46),环氧酚醛型(也可列为酚醛型),聚酯型。

2、增强材料:纤维型(玻纤,碳纤,尼龙纤),(形状有纤维状,短切毡,布或绳)3、辅助材料:稀释剂,玻纤表面处理剂,填料,脱模剂及颜料等。

目的:使模压料具有良好的工艺性和制品的特殊要求。

(1)稀释剂:丙酮、乙醇(非活性)用途:降低树脂粘度,改进树脂浸渍性能,有活性与非活性之分。

(2)表面处理剂:改进树脂与增强材料的粘结及树脂——纤维界面状态。

种类:对环氧及酚醛模压料,常用的玻纤表面处理剂有KH-550,用量为纯树脂重量的1%,不宜过多或过少。

(3)粉状填料:提高模压料的流动性,降低制品收缩率,提高制品表面的光泽度、质量和均匀性及赋予制品以某种特殊性能。

MoS2可提高制品的耐磨性。

§5-2-2、模压料的制备分为预混法和预浸法两种。

1、短切纤维模压料制备(1)预混法(手混和机混)工艺流程:树脂调配玻璃纤维热处理切割混合撕松烘干模压料机混法步骤:a、180℃处理40~60min(350℃处理10~15min),除去玻纤表面石蜡浸润剂,残油量<0.3%。

b、切割成30~50mm长度,疏松。

c、按树脂配方配成胶液,用工业酒精调配胶液密度在1.0g/cm3d、按纤维:树脂=55:45(质量比)在捏合机内充分混合。

(图4-1)e、捏合的预混料,逐渐加入撕松机撕松。

(图4-2)f、撕松的预混料在网格屏上晾置。

g、80℃烘房中烘20~30min,进一步除去水分和挥发物。

h、装入塑料袋中备用。

(2)预浸法a、纤维从导架导出,经集束环经入胶槽浸渍。

b、浸渍后,过割胶辊进入第一、二级烘箱烘干。

第一级温度110~120℃,第二级温度150~160℃。

c、牵引辊牵出、切割。

三个主要工艺参数:树脂溶液比重,环氧酚醛(6:4),d=1.00~1.025烘箱温度牵引速度2、模压料质量控制模压料呈散乱状态,纤维无一定方向,模压时流动性好,适合制造形状复杂的小型制品。

因此,控制好质量,对模压特性及制品性能有很大影响。

(1)三项质量控制指标树脂含量,挥发物含量及不溶性树脂含量。

几种典型模压料质量指标(2)指标控制方法取模压料1~1.5g,称重G1(精确至0.001g),放入105±2℃的烘箱内烘30min,取出后在干燥器内冷却至室温,称重G2。

挥发物含量:V%=(G1-G2)/G1×100%取模压料1~1.5g,称重(精确至0.001g),将其浸入丙酮溶液中浸泡15min,取出放入105±2℃的烘箱内烘30min,在干燥器内冷却至室温,称重G3。

称重后将料放入550~600℃炉中灼烧10~20min,将树脂全部烧尽,取出后在干燥器内冷却至室温,再称重G4。

树脂含量:R= [G1 (1-V) - G4]/ G1 (1-V)×100%不溶性树脂含量:C= (G3- G4)/ [G1 (1-V) - G4] ×100%测量时要三份平行实验,如模压料中含有无机填料,上述公式需加以修正。

(3)影响模压料质量的几个主要因素a、树脂溶液粘度降低粘度:有利于树脂对纤维的浸透和减少纤维强度损失。

过低:导致纤维离析,影响树脂对纤维的粘附。

用加入溶剂调整密度来实现,用密度控制粘度。

酚醛预混料树脂胶液粘度控制在1.00~1.025g/cm3。

b、纤维长度过长易结团,机混法:长度20~40mm,手混法:长度30~50mm。

c、烘干条件一般快速固化酚醛型预混料(镁酚醛)烘干温度为80℃,烘干20~30min。

慢速固化酚醛型预混料(氨酚醛)烘干温度为80℃,烘干50~70min。

环氧酚醛型预混料的烘干温度为80℃,烘干20~40min。

d、浸渍时间在确保纤维均匀浸透情况下,应尽可能缩短时间。

3、模压料的工艺性及其影响因素工艺性主要为模压料的流动性、收缩率和压缩性。

(1)流动性流动性好:成型温度与压力较低,复杂制品。

流动性差:成型温度与压力提高,不易复杂制品。

热固性聚合物熔体粘度: η=f (γ, T, α)γ:剪切速率,T :温度,α:固化度。

流动度: Φ=1/η •A e -atA, a :常数,t :加热时间。

外部影响因素:流动度与时间、温度、压力的相互关系。

加热初期 流动度增大 固化前期 流动度相对稳定固化期及后 流动度速降——交联 温度升高 流动度增大——塑化 温度续升 流动度快降——交联压力升高 流动度增大——提高剪切变形,剪切速率 压力续升 流动度增缓——功耗速增 综合评估 温度最重要Arrhenius 方程: η=A • e H η/RT 图4-3,4-4解决方法:模压温度T k ,塑化,交联的交界温度。

内部影响因素:a 、高聚物分子量,链结构,分子量分布相同温度下:分子量大、链段多,分子链重心难移——粘度大。

η0=AM w 3.4η0:剪切速率较低时的表观粘度 A :经验常数 M w :重均分子量塑化解决方法:低分子量溶剂或增塑剂降低粘度。

分子量分布对粘度影响:剪切速率小,分布宽高于分布窄。

剪切速率大,分布宽低于分布窄。

温度敏感性:分布宽,温敏低;分布窄,温敏高。

图4-5,4-6b、模压料质量指标与组分挥发份对流动性影响:挥发份增加,流动性增加挥发份过高,成型时树脂大量流失挥发份过低,流动性下降,成型难c、增强材料形态、含量线性好于平面性,短比长好,短长混用。

d、合理的压制制度,模具的结构、形状及光洁度都会有影响流动性过大的,合模时产生溢料,局部聚胶、贫胶和纤维分布不均。

(2)模压料的收缩性定义:脱模后尺寸会减小是模压料的固有特性。

Q:收缩率a、实际收缩率:模具空腔或制品在压制温度下的尺寸与制品在室温下的尺寸之间的差值。

Q实=(a-b)/b×100%a:模具空腔或制品在压制温度下的尺寸mmb:制品在室温下的尺寸mmb、计算收缩率:在室温下模具空腔尺寸与制品尺寸之间的差值。

Q计=(c-b)/b×100%c:模具空腔在室温下的尺寸mm,设计模具时的重要数据。

c、收缩的主要原因:热收缩和结构(化学)收缩。

热收缩:模压制品的线膨胀系数比模具材料大(塑料线膨胀系数25~120×10-6℃-1,钢材线膨胀系数11×10-6℃-1)因此制品脱模冷却后收缩率大于模具收缩率。

制品小,模具大(与墙地砖热压后膨胀正好相反)表4-3结构收缩:固化过程中缩聚反应产生交联。

一般高强度短纤维模压制品收缩率在0~0.3%。

d、影响收缩的因素※原材料的影响树脂与添加物的种类与含量※模具结构和制品形状的影响不溢式与溢式模具,模具刚度,薄壁制品※成型工艺条件温度制度,压力制度见表4-4,4-5(3)模压料的压缩性压缩比:模压料和模压制品二者比容的比值。

压缩比=模压料(或坯体)的比容/制品比容>1SMC,BMC压缩比较小。

纤维状模压料压缩比达6~10(蓬松)处理方法:预成型纤维§5-3、SMC成型工艺§5-3-1、SMC的特点与种类1、SMC的特点SMC——片状模塑料(Sheeting Molding Compound)1953年,美国Rubber发明不饱和聚酯的化学增稠。

1960年,德国Bayer公司实现SMC工业化生产。

定义:SMC是不饱和聚酯树脂及辅助剂、填料所成树脂糊浸渍短玻纤粗纱或玻毡,并在两边用聚乙烯或聚丙烯包覆后形成的片状模压成型材料。

特点:(1)干法生产FRP制品一种中间材料,它具有独特的增稠作用,即浸渍玻纤时体系粘度低,浸渍后粘度急剧上升,达到稳定。

(2)重现性好。

(3)操作处理方便,增稠剂化学增稠,使SMC处于不粘手状态,避免一般预成型的粘滞性。

(4)作业环境清洁。

(5)SMC能使玻纤同树脂一起流动,可成型带有肋条和凸部的制品。

(6)可压截面变化不大的大型薄壁制品。

(7)制品表面光洁度高。

(8)生产率高,成型周期短,成本低,易机械化、自动化。

2、SMC的种类(1)BMC——块状模塑料(Bulk Molding Compound)相近:与SMC组成近似。

用途:压制和挤出成型。

区别:BMC中纤维含量低,纤维短,填料含量大,强度低,小型制品。

(2)TMC——厚片状模塑料相近:组成与制作与SMC类似。

区别:比SMC厚的多(0.63cm:5.08cm),浸透性更好,成本更低。

(3)结构SMC——纤维形态和分布不同的SMCSMC—R——纤维不规则分布SMC—C——连续纤维单向分布SMC—D——不连续纤维定向分布SMC—C/R,SMC—D/R区别:纤维含量高(Wt达30~70%,多为50%以上),树脂为高反应性间苯二甲酸聚酯树脂,强度大大提高。

(4)高强SMC,即HMC和XMCHMC——少填料,多短纤,少树脂的片状模塑料。

XMC——少填料,多连续定向玻纤,少树脂的片状模塑料。

代替钢材,铝材。

(5)LS—SMC(Lom Shrinkage—SMC)——低收缩SMC尺寸精度高,表面光洁度高。

(6)ITP—SMC(Interpeneterating Thicking Process—SMC)——渗透增稠片状模塑料室温熟化,高刚性,耐冲击,尺寸稳定。