第二章+压制成型

- 格式:ppt

- 大小:19.58 MB

- 文档页数:179

压制成型机理压制成型是在一定压力下,使细粒物料在型模中受压后成为具有确定形状与尺寸、一定密度和强度的成型方法。

1)压制成型过程中细粒物料的位移和变形在模型内自由松装的细粒物料,在无外力情况下,是依靠颗粒之间的摩擦力和机械咬合,而相互搭接,在颗粒间形成大的孔隙,这种现象称为“拱桥效应”。

“拱桥效应”的特点:①颗粒间仅存在简单的面、线、点接触,具有不稳定性和流动性,处于暂时平衡状态。

②当向颗粒上稍施外力时,使“拱桥效应”遭到破坏,则颗粒向着自己有利方向发生位移,产生重新排列,导致颗粒间接触面积增大,孔隙度减少。

颗粒粉末位移的形式有:移近(A),分离(B),滑动(C),转动(D)和嵌入(E),使颗粒间接触面减少或增加。

随着施加压力的增大,除使颗粒间产生最大位移外,还发生颗粒变形。

细粒物料变形类别有:弹性变形:固体颗粒除去外力后可以恢复原状的变形。

塑性变形:具塑性的固体颗粒除去外力后不能恢复原状的变形为塑性变形,且物料塑性愈大则变形愈大;塑性变形程度随压力增大而增加。

脆性断裂:当脆性物料在外力下产生的颗粒结构发生的破坏性变形,易产生新的颗粒断面并使颗粒数增加。

压制机理第一阶段(A):由于颗粒位移而重新排列并排除孔隙内气体,使物料致密化。

在这一阶段耗能较少但物料体积变化较大。

若属脆性物料时,则易被压碎,新生的细颗粒会充填在细小孔隙内,重新排列结果使密度增大,新生颗粒表面上的自由化学键能使各颗粒粘结,发生是脆性变形体(B1)。

若属塑性物料时,颗粒发生塑性变形时其颗粒间相互围绕着流动,产生强烈的范德华力粘结起来,发生塑性变形体(B2)。

实际上,在大多数情况下,两种机理同时发生,并在一定条件下能够引起机理的转换。

2)细粒物料密度在压制时变化规律模型中细粒物料在加压时其密度变化可分为三个阶段:在第1阶段内,压块的密度增加以颗粒位移为主,同时也可能发生少量颗粒变形。

在第2阶段内,情况视压制物料不同而异。

对于又硬又脆的物料,压制时,压块物料密度曲线变化比较平坦,但随着物料塑性增加,其密度增加较快。

材料成型课程设计一、课程目标知识目标:1. 学生能理解材料成型基本概念,掌握不同材料的成型特性及工艺流程。

2. 学生能描述并区分各种成型方法,了解其在现代制造业中的应用。

3. 学生掌握材料成型过程中涉及的计算和参数调整,能进行简单的工艺参数设计。

技能目标:1. 学生具备运用CAD/CAM软件进行简单零件设计的初步能力。

2. 学生能够操作材料成型设备,完成简单产品的制作。

3. 学生通过实践,学会分析并解决材料成型过程中出现的问题。

情感态度价值观目标:1. 培养学生对材料成型技术的好奇心和探究欲望,激发其学习兴趣。

2. 增强学生的团队合作意识,培养在团队中沟通、协作的能力。

3. 通过对材料成型技术发展历程的了解,培养学生对科技进步的敬畏感和创新精神。

课程性质:本课程为实践性较强的专业课,注重理论联系实际,通过讲解、演示、实践等多种教学方式,使学生在掌握基础知识的同时,提高操作技能。

学生特点:学生为初中年级,具有一定的物理、数学基础,对新鲜事物充满好奇,动手能力强,但可能缺乏系统的工程观念。

教学要求:结合学生特点,课程要求教师以生动的案例、直观的演示和具体的实践活动,引导学生主动参与,鼓励学生提出问题、解决问题,培养学生的创新意识和实践能力。

通过具体的学习成果分解,使学生在课程结束后能够达到预定的知识、技能和情感态度价值观目标。

二、教学内容1. 材料成型基本概念:讲解材料成型定义、分类及成型技术的应用领域,对应教材第一章内容。

2. 常见材料成型方法:介绍压制成型、注射成型、吹塑成型、真空成型等,分析各种成型方法的优缺点,对应教材第二章。

- 压制成型:讲解压制成型原理、工艺流程及设备。

- 注射成型:介绍注射成型过程、参数调整及常见问题。

- 吹塑成型:讲解吹塑成型方法、应用范围及工艺特点。

- 真空成型:介绍真空成型原理、设备及应用实例。

3. 材料成型工艺参数设计:讲解成型过程中涉及的计算方法,如压力、温度、时间等参数的调整,对应教材第三章。

压制成型的工艺条件包括

1. 原料选择:选择合适的原料,通常为高温、高压下有良好表现的材料,如塑料、橡胶等。

2. 塑料模具设计:设计和制造适应成型过程的模具,包括模具的形状、尺寸、结构等。

3. 温度控制:根据原料的特性和成型要求,控制压制成型过程中的温度,保持恒定的温度对于保证成型品质量至关重要。

4. 压力控制:根据成型品的尺寸、形状等要求,控制合适的压力,在压制过程中使原料充分填充模具的空腔,形成所需的成型品。

5. 成型时间控制:根据原料的特性和成型品的要求,控制合适的成型时间,确保原料在模具中充分熔化或固化。

6. 冷却条件:在成型过程中,通过合理的冷却条件,使得成型品能够迅速固化,保持其形状和尺寸的稳定性。

7. 模具释放:成型品冷却固化后,及时将其从模具中取出,防止成型品因与模具黏附而破裂或变形。

8. 后处理:对成型品进行必要的后处理,包括清洁、修整等,使其达到要求的表面质量和尺寸精度。

压制成型机理压制成型是在一定压力下,使细粒物料在型模中受压后成为具有确定形状与尺寸、一定密度和强度的成型方法。

1)压制成型过程中细粒物料的位移和变形在模型内自由松装的细粒物料,在无外力情况下,是依靠颗粒之间的摩擦力和机械咬合,而相互搭接,在颗粒间形成大的孔隙,这种现象称为“拱桥效应”。

“拱桥效应”的特点:①颗粒间仅存在简单的面、线、点接触,具有不稳定性和流动性,处于暂时平衡状态。

②当向颗粒上稍施外力时,使“拱桥效应”遭到破坏,则颗粒向着自己有利方向发生位移,产生重新排列,导致颗粒间接触面积增大,孔隙度减少。

颗粒粉末位移的形式有:移近(A),分离(B),滑动(C),转动(D)和嵌入(E),使颗粒间接触面减少或增加.随着施加压力的增大,除使颗粒间产生最大位移外,还发生颗粒变形.细粒物料变形类别有:弹性变形:固体颗粒除去外力后可以恢复原状的变形。

塑性变形:具塑性的固体颗粒除去外力后不能恢复原状的变形为塑性变形,且物料塑性愈大则变形愈大;塑性变形程度随压力增大而增加。

脆性断裂:当脆性物料在外力下产生的颗粒结构发生的破坏性变形,易产生新的颗粒断面并使颗粒数增加.压制机理第一阶段(A):由于颗粒位移而重新排列并排除孔隙内气体,使物料致密化.在这一阶段耗能较少但物料体积变化较大。

若属脆性物料时,则易被压碎,新生的细颗粒会充填在细小孔隙内,重新排列结果使密度增大,新生颗粒表面上的自由化学键能使各颗粒粘结,发生是脆性变形体(B1)。

若属塑性物料时,颗粒发生塑性变形时其颗粒间相互围绕着流动,产生强烈的范德华力粘结起来,发生塑性变形体(B2)。

实际上,在大多数情况下,两种机理同时发生,并在一定条件下能够引起机理的转换。

2)细粒物料密度在压制时变化规律模型中细粒物料在加压时其密度变化可分为三个阶段:在第1阶段内,压块的密度增加以颗粒位移为主,同时也可能发生少量颗粒变形。

在第2阶段内,情况视压制物料不同而异.对于又硬又脆的物料,压制时,压块物料密度曲线变化比较平坦,但随着物料塑性增加,其密度增加较快。

结晶型塑料与无定形塑料的压制成型一、实验目的①了解压制成型的一般过程。

②了解结晶型物料的成型特点。

③了解无定型物料的成型特点。

④了解为什么压制成型很少用于热塑性物料的成型。

⑤了解收缩率的测定方法。

二、实验重点①压制成型所用设备。

②压制成型的工艺过程及要点。

③收缩率的测定方法。

④结晶型与无定型物料的成型特点。

三、实验难点实验压制温度的确定,排气的原因,结晶型物料为什么收缩率较大,冷却速度对物料性能的影响,如何观测、表征材料的性能。

四、实验提问与互动设计①什么叫热塑性塑料、热固性塑料。

②什么叫压制成型。

③什么结晶性塑料、无定型塑料。

④什么叫收缩率。

对制品尺寸有何影响。

⑤冷却速度对结晶型物料的聚集结构有何影响。

⑥压制成型设备有何特点。

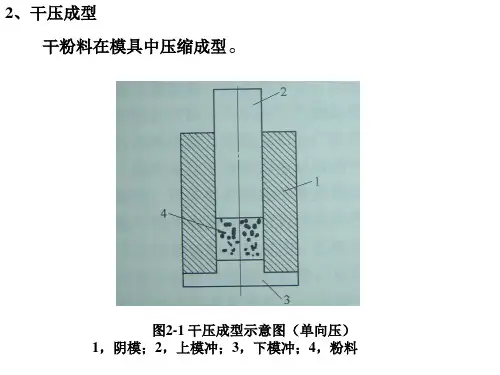

五、实验讲解压缩模塑又称模压成型或压制成型。

将粉状,粒状或纤维状塑料放入成型温度下的模具型腔中,然后,闭模加压而使其成型并固化。

适用过程热固性塑料热塑性塑料特点物料流动成型加热固化冷却固化加热流动成型加压多用少用(模具交替加热、冷却,能耗大,效率低)特点:优点:①投资少,工艺简单②可模压较大平面的制品及多型腔模具制品③成型材料取向程度小,制品性能在各个方向上较均匀。

①可制备大型发泡材料②无流道及浇口,材料浪费少③成型材料广泛,可成型带有碎屑状,片状及纤维状的填料的制品。

缺点:效率低;制品精度差;制品有毛边,厚度不均匀。

工艺过程:塑料的预热,预压模具的清理加热加料闭模排气加热,保压(硬化)脱模制件后处理主要原料:酚醛塑料,胺基塑料,不饱和聚酯,环氧塑料等及以这些热固性树脂和短切纤维状增强材料制成的模塑料。

(BMC,SMC等)加热只为了去除水分或其它挥发份,这种加热称干燥。

加热只为了提供热料,便于模压,改善成型性能,则称预热。

预热的作用1、缩短模塑周期2、提高固化的均匀性3、提高塑料的流动性4、降低模具的压力常用预热干燥方法及设备1、热板预热2、烘箱预热3、红外线预热4、高频预热模压成型的控制因素1、温度温度的作用:①使塑料受热软化,获得足够的流动性,顺利充满模腔。