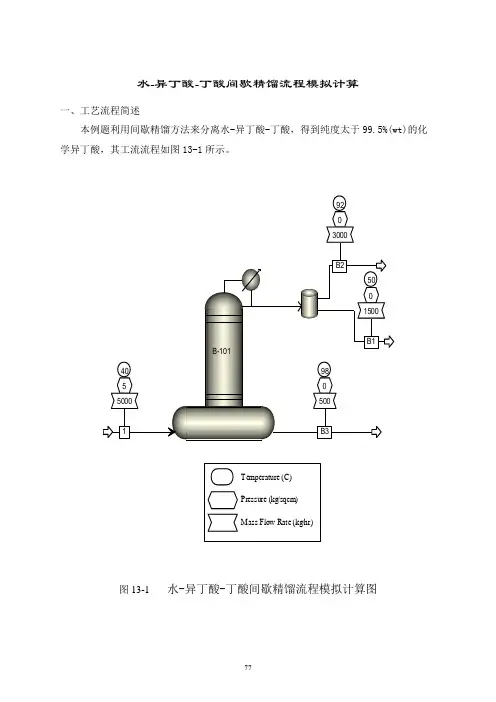

aspen模拟间歇精馏的简单程序

- 格式:doc

- 大小:33.00 KB

- 文档页数:4

第6 章:使用稳态计算选择控制结构Steadt-state Calculations for Control Structure Selection 在我们转入将稳态模拟转化为动态模拟细节讨论之前,要先讨论一些重要的稳态模拟计算方法。

因为经常被用于精馏设计中帮助为其选择一个实用且高效的控制结构,。

故此类讨论可能是一定意义的。

绝大部分精馏塔的设计是为了将两种关键组分分离获得指定的分离效果。

通常是两个设计自由度指定为馏出物中重关键组分的浓度和塔底产品中轻关键组分的浓度。

因此,在精馏塔的操作和控制中,“理想的”控制结构需测定两股产品的组成并操控两输入变量(如,回流流量和再沸器的输入热量),从而能够达到两股产品中关键组分的纯度要求。

然而,由于一些现实的原因,很少有精馏塔使用这种理想的控制结构。

组分检测仪通常购价昂贵且维修成本高,其可靠性对连续在线控制而言,有时略显不足。

如果使用色层法,还会在控制回路中引入死时间。

此外,不使用直接测量组分法,通常也有可能取得非常高效的控制效果。

温度测量被广泛应用于组分的推理控制。

温度传感器廉价而又可靠,在控制回路上只有很小的测量滞后。

对恒压二元体系,温度与组成是一一对应相关的。

这在多组分体系中不适用,但精馏塔中合适位置的温度通常能够相当准确地提供关于关键组分浓度的信息。

在单端控制结构中,只需控制某块塔板的温度;选择剩下的“控制自由度”时应使产品质量可变性最小。

例如,确定一定的回流比RR 或者固定回流与进料流量的比值R/F。

有时候,需要控制两个温度(双温控制系统)。

我们将在本章中讨论这些被选方案。

如果选择使用塔板温度控制,那么问题便是选择最佳一块或数块塔板,该处的温度保持恒定。

在精馏文献中,这个问题已讨论了半个世纪以上,且提出了一些可选择的方法。

我们将一一审视这些方法,并举例说明其在各个系统中的有效性。

需要重点关注的是,所有这些方法都仅使用稳态信息,因此,如Aspen Plus 之类的稳态过程模拟器可便捷地用于计算。

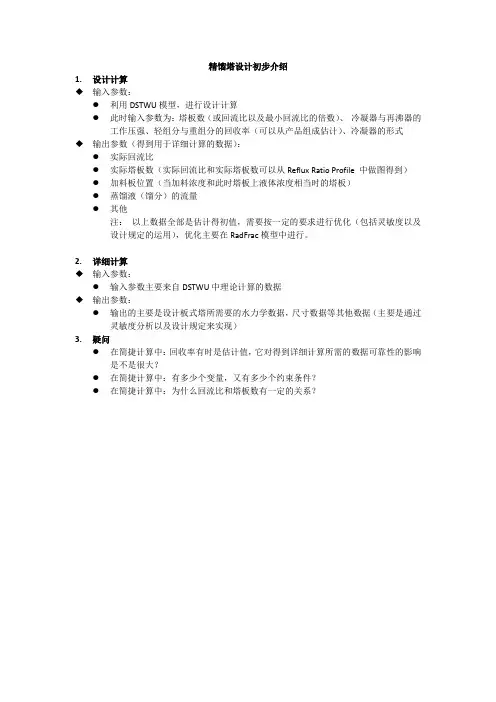

精馏塔设计初步介绍1.设计计算◆输入参数:●利用DSTWU模型,进行设计计算●此时输入参数为:塔板数(或回流比以及最小回流比的倍数)、冷凝器与再沸器的工作压强、轻组分与重组分的回收率(可以从产品组成估计)、冷凝器的形式◆输出参数(得到用于详细计算的数据):●实际回流比●实际塔板数(实际回流比和实际塔板数可以从Reflux Ratio Profile 中做图得到)●加料板位置(当加料浓度和此时塔板上液体浓度相当时的塔板)●蒸馏液(馏分)的流量●其他注:以上数据全部是估计得初值,需要按一定的要求进行优化(包括灵敏度以及设计规定的运用),优化主要在RadFrac模型中进行。

2.详细计算◆输入参数:●输入参数主要来自DSTWU中理论计算的数据◆输出参数:●输出的主要是设计板式塔所需要的水力学数据,尺寸数据等其他数据(主要是通过灵敏度分析以及设计规定来实现)3.疑问●在简捷计算中:回收率有时是估计值,它对得到详细计算所需的数据可靠性的影响是不是很大?●在简捷计算中:有多少个变量,又有多少个约束条件?●在简捷计算中:为什么回流比和塔板数有一定的关系?简捷计算(对塔)1.输入数据:●Reflux ratio :-1.5(估计值,一般实际回流比是最小回流比的1.2—2倍)●冷凝器与再沸器的压强:1.013 ,1.123 (压降为0.11bar)●冷凝器的形式:全冷凝(题目要求)、●轻重组分的回收率(塔顶馏出液):0.997 ,0.002 (如果没有给出,可以根据产品组成估计)●分析时,注意Calculation Option 中的设置,来确定最佳回流比以及加料板位置2.输出数据:●Reflux Ratio Profile中得到最佳的回流比与塔板数为:塔板数在45—50中选择,回流比在:0.547 —0.542●选定塔板数为:48,回流比为:0.544●把所选的塔板数回代计算,得到下列用于RadFrac模型计算的数据(见下图):●●从图中可得:实际回流比为:0.545(摩尔比);实际塔板数为:48;加料板位置:33;Distillate to feed fraction :0.578(自己认为是摩尔比,有疑问??);馏出液的流量:11673.5kg/h疑问:进料的流量是怎么确定的,肯定是大于11574kg/h,通过设计规定得到甲醇产量为:11574kg/h(分离要求),求出流量为:16584.0378kg/h。

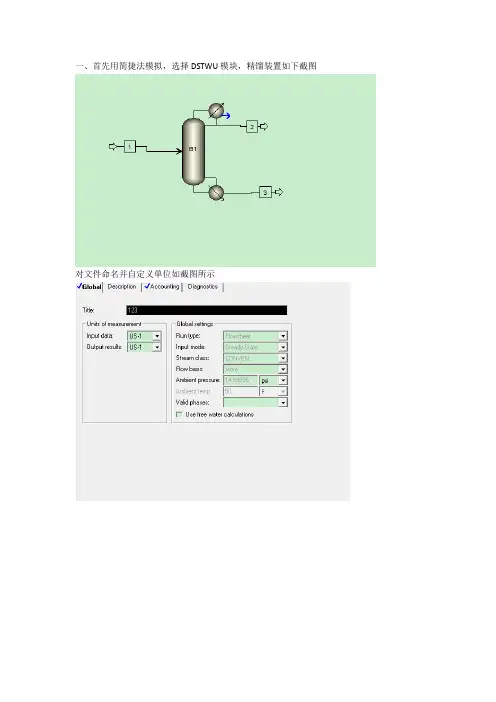

一、首先用简捷法模拟,选择DSTWU模块,精馏装置如下截图对文件命名并自定义单位如截图所示然后在计算机上输入物料的组成,如下截图所示选择一个热力学方法为SRK方法如下截图所示对1号进料物流管进行参数设定,为泡点进料,进料压力为16.5Kg/cm2,进料流量为100kmol/h。

还有物料组成及比例如下截图所示对精馏塔进行参数的设定,回流比为最小回流比的1.2倍,塔顶轻组分丙烷的含量为0.999,重组分含量丁烷为0.001,参数设定值如下截图所示参数设定完成运行软件并查看结果,计算结果如下图所示从结果可知实际的回流比为1.198,实际塔板数为38块,实际的进料板为第17块板,冷凝器的温度为44.25℃,塔釜的温度为116.88℃。

二、进行严格法计算根据简化法得到的条件进行模拟选择Radfrac模块,模拟装置图如下截图对文件命名并自定义单位如截图所示在计算机上输入物料的组成,如下截图所示选择一个热力学方法为SRK方法如下截图所示对1号进料物流管进行参数设定,为泡点进料,进料压力为16.5Kg/cm2,进料流量为100kmol/h。

还有物料组成及比例如下截图所示对塔进行参数设置,根据简化法的计算结果知,塔板数为38,实际回流比为1.198。

再根据题目设计的要求冷凝器为全回流,塔顶的采出率为80。

参数如下截图所示:根据简化法结果进料板为第十七块板进料,截图如下设置塔顶压力为16kg/cm2,冷凝器压力为15.8kg/cm2,全塔的压降为0.2kg/cm2。

设置如下截图所示参数设置完成并运行软件,查看结果不满足分离的目的,则进行自定义设定,目标值设定为0.001选择丙烷选择3号物流设置回流比的可变范围为1到100,增量为0.1运行软件查看结果满足分离的要求。

接下来进行灵敏度分析以确定最佳的进料位置参数设置完成并运行软件查看灵敏度分析的结果如下截图从结果的表中可以看出第22块板的回流比,冷凝器的热负荷,再沸器的热负荷都是最小的,从而可以知道最佳的进料位置为第22块板并对数据在plot里作出X-Y的曲线图如下截图所示从图中也可以明显的看出最佳的进料板为第22块塔板。

如何使用A S P E N软件模拟完成精馏的设计和控制马后炮Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】如何使用ASPEN TM 软件模拟完成精馏的设计和控制威廉·L·鲁平博士第6 章:使用稳态计算选择控制结构Steadt-state Calculations for Control Structure Selection 在我们转入将稳态模拟转化为动态模拟细节讨论之前,要先讨论一些重要的稳态模拟计算方法。

因为经常被用于精馏设计中帮助为其选择一个实用且高效的控制结构,。

故此类讨论可能是一定意义的。

绝大部分精馏塔的设计是为了将两种关键组分分离获得指定的分离效果。

通常是两个设计自由度指定为馏出物中重关键组分的浓度和塔底产品中轻关键组分的浓度。

因此,在精馏塔的操作和控制中,“理想的”控制结构需测定两股产品的组成并操控两输入变量(如,回流流量和再沸器的输入热量),从而能够达到两股产品中关键组分的纯度要求。

然而,由于一些现实的原因,很少有精馏塔使用这种理想的控制结构。

组分检测仪通常购价昂贵且维修成本高,其可靠性对连续在线控制而言,有时略显不足。

如果使用色层法,还会在控制回路中引入死时间。

此外,不使用直接测量组分法,通常也有可能取得非常高效的控制效果。

温度测量被广泛应用于组分的推理控制。

温度传感器廉价而又可靠,在控制回路上只有很小的测量滞后。

对恒压二元体系,温度与组成是一一对应相关的。

这在多组分体系中不适用,但精馏塔中合适位置的温度通常能够相当准确地提供关于关键组分浓度的信息。

在单端控制结构中,只需控制某块塔板的温度;选择剩下的“控制自由度”时应使产品质量可变性最小。

例如,确定一定的回流比RR 或者固定回流与进料流量的比值R/F。

有时候,需要控制两个温度(双温控制系统)。

我们将在本章中讨论这些被选方案。

如果选择使用塔板温度控制,那么问题便是选择最佳一块或数块塔板,该处的温度保持恒定。

如何使用A S P E N软件模拟完成精馏的设计和控制马后炮Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】如何使用ASPEN TM 软件模拟完成精馏的设计和控制威廉·L·鲁平博士第6 章:使用稳态计算选择控制结构Steadt-state Calculations for Control Structure Selection 在我们转入将稳态模拟转化为动态模拟细节讨论之前,要先讨论一些重要的稳态模拟计算方法。

因为经常被用于精馏设计中帮助为其选择一个实用且高效的控制结构,。

故此类讨论可能是一定意义的。

绝大部分精馏塔的设计是为了将两种关键组分分离获得指定的分离效果。

通常是两个设计自由度指定为馏出物中重关键组分的浓度和塔底产品中轻关键组分的浓度。

因此,在精馏塔的操作和控制中,“理想的”控制结构需测定两股产品的组成并操控两输入变量(如,回流流量和再沸器的输入热量),从而能够达到两股产品中关键组分的纯度要求。

然而,由于一些现实的原因,很少有精馏塔使用这种理想的控制结构。

组分检测仪通常购价昂贵且维修成本高,其可靠性对连续在线控制而言,有时略显不足。

如果使用色层法,还会在控制回路中引入死时间。

此外,不使用直接测量组分法,通常也有可能取得非常高效的控制效果。

温度测量被广泛应用于组分的推理控制。

温度传感器廉价而又可靠,在控制回路上只有很小的测量滞后。

对恒压二元体系,温度与组成是一一对应相关的。

这在多组分体系中不适用,但精馏塔中合适位置的温度通常能够相当准确地提供关于关键组分浓度的信息。

在单端控制结构中,只需控制某块塔板的温度;选择剩下的“控制自由度”时应使产品质量可变性最小。

例如,确定一定的回流比RR 或者固定回流与进料流量的比值R/F。

有时候,需要控制两个温度(双温控制系统)。

我们将在本章中讨论这些被选方案。

如果选择使用塔板温度控制,那么问题便是选择最佳一块或数块塔板,该处的温度保持恒定。

Aspen精馏模拟的步骤一、板式塔工艺设计首先要知道工艺计算要算什么?要得到那些结果?如何算?然后再进展下面的计算步骤。

其次要知道你用的软件〔或软件模块〕能做什么,不能做什么?你如何借助它完成给定的设计任务。

设计方案,包括设计方法、路线、分析优化方案等,应该是设计开题报告中的一部份。

没有很好的设计方案,具体作时就会思路不清晰,足见开题的重要性。

下面给出工艺设计计算方案参考,希望借此对今后的构造和强度设计作一个详细的设计方案,明确的一下接下来所有工作详细步骤和方法,以便以后设计工作顺利进展。

板式塔工艺计算步骤1.物料衡算〔手算〕目的:求解 aspen 简捷设计模拟的输入条件。

容:(1) 组份分割,确定是否为清晰分割;(2)估计塔顶与塔底的组成。

得出结果:塔顶馏出液的中关键轻组份与关键重组份的回收率参考:"化工原理"有关精馏多组份物料平衡的容。

2.用简捷模块〔DSTWU〕进展设计计算目的:结合后面的灵敏度分析,确定适宜的回流比和塔板数。

方法:选择设计计算,确定一个最小回流比倍数。

得出结果:理论塔板数、实际板数、加料板位置、回流比,蒸发率等等 RadFarce 所需要的所有数据。

3.灵敏度分析目的:1.研究回流比与塔径的关系〔NT-R〕,确定适宜的回流比与塔板数。

2.研究加料板位置对产品的影响,确定适宜的加料板位置。

方法:可以作回流比与塔径的关系曲线〔NT-R〕,从曲线上找到你所期望的回流比及塔板数。

得到结果:实际回流比、实际板数、加料板位置。

4. 用DSTWU再次计算目的:求解aspen塔详细计算所需要的输入参数。

方法:依据步骤3得到的结果,进展简捷计算。

得出结果:加料板位置、回流比,蒸发率等等 RadFarce 所需要的所有数据。

5. 用详细计算模块〔RadFrace〕进展初步设计计算目的:得出构造初步设计数据。

方法:用 RadFrace 模块的Tray Sizing〔填料塔用PAking Sizing〕,利用第4步〔DSTWU〕得出的数据进展准确设计计算。

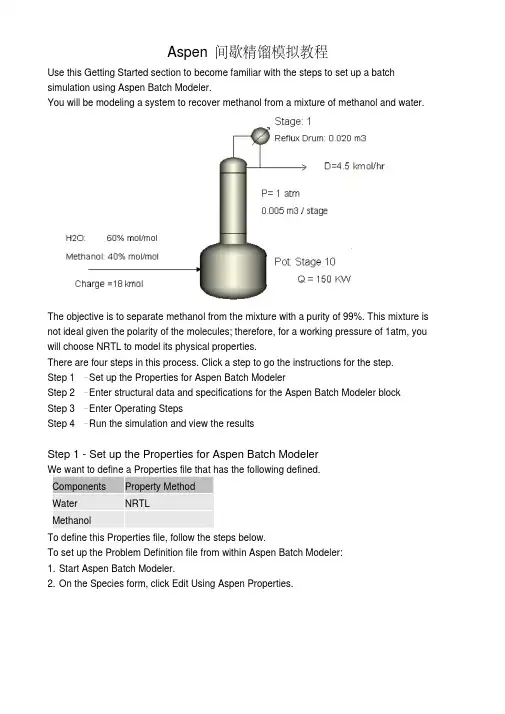

Aspen间歇精馏模拟教程Use this Getting Started section to become familiar with the steps to set up a batch simulation using Aspen Batch Modeler.You will be modeling a system to recover methanol from a mixture of methanol and water.The objective is to separate methanol from the mixture with a purity of 99%. This mixture is not ideal given the polarity of the molecules; therefore, for a working pressure of 1atm, you will choose NRTL to model its physical properties.There are four steps in this process. Click a step to go the instructions for the step.Step 1 – Set up the Properties for Aspen Batch ModelerStep 2 – Enter structural data and specifications for the Aspen Batch Modeler blockStep 3 – Enter Operating StepsStep 4 – Run the simulation and view the resultsStep 1 - Set up the Properties for Aspen Batch ModelerWe want to define a Properties file that has the following defined.Components Property MethodWater NRTLMethanolTo define this Properties file, follow the steps below.To set up the Problem Definition file from within Aspen Batch Modeler:1. Start Aspen Batch Modeler.2. On the Species form, click Edit Using Aspen Properties.This will start Aspen Properties.3. Enter the Components:Component ID Component name Formula WATER WATER H2O METHANOL METHANOL CH4OTip: You can use the Next button4. Click the Next button Properties Specifications form.5. On the Properties Specifications form, in the Property method field, select NRTL. Tip: Clicking the pull-down arrow on the field and typing N (the first letter of the property method name) takes you to the right choice much faster than just scrolling down the long list.6. Click NextYou are taken to the binary parameters forms, where you can view the binary parameters that will be used for Properties Calculations.7. Click NextYou are prompted to click one of the options shown below.8. There is no need for further input, so click OK to run the property setup.9. Close Aspen Properties by clicking File | Exit.You are prompted with the following:10. Click Yes to save the file.The Property setup is now complete.Step 2 - Enter structural data and specifications for the Aspen Batch Modeler blockThe column has been designed as follows:Configuration10 Stages (this includes eight trays, condenser and pot)Vapor-liquid separationPot GeometryElliptical head1m diametervolume of 1m3OverheadTotal CondenserDistillate mole flow rate = 4.5kmol/hrReflux drum is present(no need to enter dimension because we are defining fixed pressure profile/holdups; therefore reflux holdup will be entered)Pressure/HoldupsPressure profile is fixedCondenser pressure 1.01325 barColumn Pressure Drop 0.1 barHoldupsReflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m3Heat TransferDuty: 150 kWReceiversOne receiver for liquid distillateInitial condition: total refluxInitial ConditionsInitial Charge18kmol of materialComponent mole fractionMethanol: 0.4Water: 0.6To Enter the Data1. Set the configuration to Batch Distillation Column, specify the number of stages and ensure valid phases are Vapor-Liquid on the Configuration Main form10 Stages (this includes eight trays, condenser, and pot)Vapor-liquid separation2. On the Setup | Pot Geometry tab , type the pot dimensions:Elliptical; 1m diameter; volume of 1m33. Click the Overhead form. On the Condenser tab, click Total for Total condenser.4. On the Reflux tab, type the distillate mole flow rate:Distillate mole flow rate = 4.5kmol/hrReflux drum is presentNote: You need not enter dimension because we are defining fixed pressure profile/holdups. Therefore, reflux holdup will be entered.5. Click the Jacket Heating form under Setup. On the Jacket Heating tab, enter the pot conditions:Duty: 150 kW6. Click Pressure/Holdups | Pressure.7. On the Pressure tab, type the pressure profile:Pressure profile is fixed.Condenser pressure 1.01325 barColumn Pressure Drop 0.1 bar8. On the Holdups tab, type the reflux and stage holdup information: Reflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m39. Click Receivers | Distillate.10. On the Distillate tab, define one liquid distillate receiver.11. Click Initial Conditions | Main.12. On the Main tab, in the Initial condition field, click Total reflux.13. On the Initial Charge tab, define the following:Total initial charge: 18 kmol of materialComponent mole fraction:Methanol: 0.4Water: 0.6Note: Do not forget to save your work regularly.To save your file for the first time:1. On the File menu, click Save As.2. In the File name field, type a name, or select a file name to overwrite an existing file:3. Click Save.Step 3 - Enter Operating StepsThere are two Operating Steps:1. Start product draw maintaining a distillate flow rate of 4.5 kmol/hr.2. Stop when the mole fraction of water in the distillate receiver approaches 0.01 from below. The batch is complete.To create the required operating steps to run the problem:1. Click Operating Steps and enter distil in the Name column of the Operating Steps table.This will create the first operating step distil.2. On the Changed Parameters tab, create an operating step to distill the methanol by maintaining a distillate flow rate of 4.5 kmol/hr.3. On the End Condition tab, specify as the end condition the mole fraction of water in the distillate receiver approaching the value of 0.01 from below.Step 4 - Run the simulation and view the resultsThe simulation is now ready to run.Before running the simulation, it is a good idea to create plots for key variables such as: the composition and holdup in the Receiverthe composition and temperature in the potand so onTo create plots for key variables:1. On the Plots form, click the Temperature and Composition to create time plots for pot temperature and mole fractions.2. Use the Custom plots feature to create plots of the receiver holdups and compositions. Click New on the Custom plots table and specify H2O_distil as the name of the plot.3. Go to the Holdups Summary Results\Distillate tab. Select the field that displays the WATER mole fraction and drag it on to the plot (H2O_distil) created in the previous step.4. Use the same approach to create plots of holdups in the receiver and/or the plot.5. You can change the time units displayed in the plots by clicking the Run Options toolbar button Select the time units in which the user interface should display time field.14. Click the Run button and view the Simulation Messages window for any relevant messages.Once the problem has run successfully you can view results in the forms.Batch time: 1.49 hours/ 89.4 minutesPot temperature: 101.05 ℃Methanol recovery: 6.636 kmolNote: It is always good practice to restart your simulation in order to restore it to time zero before saving your work.。

Aspen精馏模拟的步骤一、板式塔工艺设计二、首先要知道工艺计算要算什么要得到那些结果如何算然后再进行下面的计算步骤。

三、其次要知道你用的软件(或软件模块)能做什么,不能做什么你如何借助它完成给定的设计任务。

四、设计方案,包括设计方法、路线、分析优化方案等,应该是设计开题报告中的一部份。

没有很好的设计方案,具体作时就会思路不清晰,足见开题的重要性。

下面给出工艺设计计算方案参考,希望借此对今后的结构和强度设计作一个详细的设计方案,明确的一下接下来所有工作详细步骤和方法,以便以后设计工作顺利进行。

五、板式塔工艺计算步骤六、 1.物料衡算(手算)七、目的:求解aspen 简捷设计模拟的输入条件。

八、内容:(1) 组份分割,确定是否为清晰分割;九、 (2)估计塔顶与塔底的组成。

十、得出结果:塔顶馏出液的中关键轻组份与关键重组份的回收率十一、参考:《化工原理》有关精馏多组份物料平衡的内容。

十二、 2.用简捷模块(DSTWU)进行设计计算十三、目的:结合后面的灵敏度分析,确定合适的回流比和塔板数。

十四、方法:选择设计计算,确定一个最小回流比倍数。

十五、得出结果:理论塔板数、实际板数、加料板位置、回流比,蒸发率等等RadFarce 所需要的所有数据。

十六、 3.灵敏度分析十七、目的:1.研究回流比与塔径的关系(NT-R),确定合适的回流比与塔板数。

十八、 2.研究加料板位置对产品的影响,确定合适的加料板位置。

十九、方法:可以作回流比与塔径的关系曲线(NT-R),从曲线上找到你所期望的回流比及塔板数。

二十、得到结果:实际回流比、实际板数、加料板位置。

二十一、 4. 用DSTWU再次计算二十二、目的:求解aspen塔详细计算所需要的输入参数。

二十三、方法:依据步骤3得到的结果,进行简捷计算。

二十四、得出结果:加料板位置、回流比,蒸发率等等RadFarce 所需要的所有数据。

二十五、 5. 用详细计算模块(RadFrace)进行初步设计计算二十六、目的:得出结构初步设计数据。

[注意]随便看看吧BLOCK: COL MODEL: BATCHFRAC ---------------------------------CHARGE - FEED OPSTEP O-1 STAGE 10 OUTLETS - PROD COL-CONTENTS OPSTEP O-1 STAGE 10 DIST DISTILLATE OPSTEP O-1 STAGE 1 PROPERTY OPTION SET: NRTL-RK RENON (NRTL) / REDLICH-KWONG*** MASS AND ENERGY BALANCE *** IN OUT RELATIVE DIFF. TOTAL BALANCE MOLE(KMOL/HR ) 35.5310 35.5310 -0.651964E-07 MASS(KG/HR ) 1000.00 1000.00 0.346421E-06 ENTHALPY(MMKCAL/H) -2.18172 -2.13628 -0.208274E-01********************** **** INPUT DATA **** ************************** INPUT PARAMETERS ****NUMBER OF PHASES 2 NUMBER OF THEORETICAL STAGES 10 NUMBER OF OPERATION STEPS 1 NUMBER OF ACCUMULATORS 1 ALGORITHM OPTION STANDARD MAXIMUM NO. OF TOTAL REFLUX LOOPS 60 MAXIMUM NO. OF OUTSIDE LOOPS 50 MAX NO. OF INSIDE LOOPS/OUTSIDE LOOP 10 MAXIMUM NUMBER OF FLASH ITERATIONS 50 REPORT TIME INTERVAL HR 2.00000 FLASH TOLERANCE 0.000100000 DISTILLATION ALGORITHM OUTSIDE LOOP TOL 0.100000-04 DISTILLATION ALGORITHM INSIDE LOOP TOL 0.100000-05 TOTAL REFLUX ALGORITHM TOLERANCE 0.100000-05 INTEGRATION ERROR TOLERANCE 0.000100000 INITIAL TIME STEP USED BY INTEGRATOR HR 0.00027778************************************ **** OPERATION STEP O-1 ******************************************** COL-SPECS ****MOLAR VAPOR DIST / TOTAL DIST 0.0 MASS DISTILLATE RATE KG/HR 10.0000 MOLAR REFLUX RATIO 2.00000 MOLAR BOILUP RATE (TOTAL REF) KMOL/HR 3.55310**** COLUMN PROFILES ****TRAY HOLDUP PRESSURE BAR 1 10.0000 KG 1.01000 2 1.00000 KG 1.02000 3 1.00000 KG 1.03000 4 1.00000 KG 1.04000 5 1.00000 KG 1.05000 6 1.00000 KG 1.06000 7 1.00000 KG 1.07000 8 1.00000 KG 1.08000 9 1.00000 KG 1.09000 10 0.0 CUM 1.10000**** STOP CRITERION ****RUN UNTIL MASS FRACTION IN STAGE LIQUID FALLS ABOVE STOP CRITERIONSTAGE NO : 3 STOP CRIT : 0.99000MASS-FRACTION = NUMERATOR/DENOMINATOR NUMERATOR : DMF DENOMINATOR : DMF METHA-01 WATER MAXIMUM SIMULATION TIME FOR THIS OPERATION STEP: 100.00 HR*** SYSTEM INVENTORY AT BEGINNING OF OPERATION STEP O-1 ***COMPONENT COLUMN ACCUMULATORS KMOL KMOL DMF 1.3681 0.00000E+00 METHA-01 20.286 0.00000E+00 WATER 13.877 0.00000E+00 TOTAL 35.531 0.00000E+00************************************ *** TIME = 0.00000E+00 HR ***************************************STAGE TEMPERATURE PRESSURE HEAT DUTY LIQUID HOLDUP C BAR MMKCAL/H KMOL1 64.455 1.0100 -0.78652E-02 0.31211 2 64.709 1.0200 0.00000E+000.31213E-01 3 64.965 1.0300 0.00000E+00 0.31220E-01 4 65.229 1.04000.00000E+00 0.31236E-01 5 65.519 1.0500 0.00000E+00 0.31276E-01 6 65.8731.0600 0.00000E+00 0.31376E-01 7 66.390 1.0700 0.00000E+00 0.31622E-01 8 67.316 1.0800 0.00000E+00 0.32240E-01 9 69.328 1.0900 0.00000E+00 0.33773E-01 10 74.975 1.1000 0.78213E-02 34.965STAGE FLOW RATE FEED RATE PRODUCT RATE KMOL/HR KMOL/HR KMOL/HR LIQUID VAPOR LIQUID VAPOR MIXED LIQUID VAPOR 1 0.6242 0.0000E+00 2 0.6244 0.9363 3 0.6244 0.9365 4 0.6242 0.9366 5 0.6235 0.9366 6 0.6215 0.9363 7 0.6160 0.9352 8 0.6020 0.9323 9 0.5649 0.9246 10 0.0000E+00 0.9038**** MOLE-X-PROFILE **** STAGE DMF METHA-01 WATER 1 0.53752E-15 0.99987 0.13337E-03 2 0.20554E-13 0.99967 0.32951E-03 3 0.78409E-12 0.99919 0.81309E-03 4 0.29825E-10 0.99800 0.20040E-02 5 0.11297E-08 0.99507 0.49338E-02 6 0.42475E-07 0.98787 0.12135E-01 7 0.15719E-05 0.97017 0.29823E-01 8 0.56014E-04 0.92671 0.73237E-01 9 0.17975E-02 0.81945 0.17875 10 0.39126E-01 0.56427 0.39660**** MOLE-Y-PROFILE **** STAGE DMF METHA-01 WATER 1 0.14027E-16 0.99995 0.53916E-04 2 0.53751E-15 0.99987 0.13337E-03 3 0.20554E-13 0.99967 0.32951E-03 4 0.78409E-12 0.99919 0.81309E-03 5 0.29825E-10 0.99800 0.20040E-02 6 0.11297E-08 0.99507 0.49338E-02 7 0.42475E-07 0.98787 0.12135E-01 8 0.15719E-05 0.97017 0.29823E-01 9 0.56015E-04 0.92671 0.73238E-01 10 0.17974E-02 0.81946 0.17875ACCUMULATOR HOLDUP KMOL1 0.00000E+00**** ACCUM-MOLE-FRAC **** ACCUM DMF METHA-01 WATER 1 0.00000E+000.00000E+00 0.00000E+00************************************ *** TIME = 89.892 HR ***************************************DISTILLATE RATE 0.31207 KMOL/HR REFLUX RATIO (MOLE) 2.0000 BOILUP RATE 0.79319 KMOL/HRSTAGE TEMPERATURE PRESSURE HEAT DUTY LIQUID HOLDUP C BAR MMKCAL/H KMOL1 105.13 1.0100 -0.76480E-02 0.31207 2 127.10 1.0200 0.00000E+000.16440E-01 3 146.26 1.0300 0.00000E+00 0.14099E-01 4 151.69 1.04000.00000E+00 0.13746E-01 5 152.91 1.0500 0.00000E+00 0.13692E-01 6 153.401.0600 0.00000E+00 0.13684E-01 7 153.78 1.0700 0.00000E+00 0.13683E-01 8 154.13 1.0800 0.00000E+00 0.13682E-01 9 154.48 1.0900 0.00000E+00 0.13682E-01 10 154.82 1.1000 0.74687E-02 1.1367STAGE FLOW RATE FEED RATE PRODUCT RATE KMOL/HR KMOL/HR KMOL/HR LIQUID VAPOR LIQUID VAPOR MIXED LIQUID VAPOR 1 0.6241 0.0000E+00 0.3120 2 0.6131 0.7656 3 0.6408 0.7510 4 0.6523 0.7781 5 0.6546 0.7895 6 0.6552 0.7918 7 0.6555 0.7924 8 0.6558 0.7927 9 0.6561 0.7930 10 0.0000E+00 0.7932**** MOLE-X-PROFILE **** STAGE DMF METHA-01 WATER 1 0.25470 0.11228E-07 0.74530 2 0.77726 0.18389E-08 0.22274 3 0.96063 0.20702E-09 0.39370E-01 4 0.99371 0.21296E-10 0.62871E-02 5 0.99891 0.21655E-11 0.10862E-02 6 0.99972 0.22027E-12 0.28352E-03 7 0.99984 0.22473E-13 0.15881E-03 8 0.99986 0.23205E-14 0.13836E-03 9 0.99987 0.26253E-15 0.13397E-03 10 0.99987 0.51796E-16 0.13213E-03**** MOLE-Y-PROFILE **** STAGE DMF METHA-01 WATER 1 0.71634E-010.52017E-07 0.92837 2 0.38421 0.91996E-08 0.61579 3 0.81620 0.15062E-08 0.18380 4 0.96672 0.17101E-09 0.33282E-01 5 0.99413 0.17651E-100.58682E-02 6 0.99846 0.17966E-11 0.15356E-02 7 0.99914 0.18300E-12 0.85992E-03 8 0.99925 0.18859E-13 0.74871E-03 9 0.99928 0.21294E-14 0.72442E-03 10 0.99929 0.41931E-15 0.71395E-03ACCUMULATOR HOLDUP KMOL1 33.970**** ACCUM-MOLE-FRAC **** ACCUM DMF METHA-01 WATER 1 0.12859E-02 0.597180.40154*** OPERATION STEP COMPLETED AT 89.892 HR ****** SYSTEM INVENTORY AT END OF OPERATION STEP O-1 ***COMPONENT COLUMN ACCUMULATORS KMOL KMOL DMF 1.3244 0.43681E-01 METHA-01 0.35375E-08 20.286 WATER 0.23706 13.640 TOTAL 1.5615 33.970。

Aspen间歇精馏模拟教程Use this Getting Started section to become familiar with the steps to set up a batch simulation using Aspen Batch Modeler.You will be modeling a system to recover methanol from a mixture of methanol and water.The objective is to separate methanol from the mixture with a purity of 99%. This mixture is not ideal given the polarity of the molecules; therefore, for a working pressure of 1atm, you will choose NRTL to model its physical properties.There are four steps in this process. Click a step to go the instructions for the step.Step 1 – Set up the Properties for Aspen Batch ModelerStep 2 – Enter structural data and specifications for the Aspen Batch Modeler blockStep 3 – Enter Operating StepsStep 4 – Run the simulation and view the resultsStep 1 - Set up the Properties for Aspen Batch ModelerWe want to define a Properties file that has the following defined.Components Property MethodWater NRTLMethanolTo define this Properties file, follow the steps below.To set up the Problem Definition file from within Aspen Batch Modeler:1. Start Aspen Batch Modeler.2. On the Species form, click Edit Using Aspen Properties.This will start Aspen Properties.3. Enter the Components:Component ID Component name Formula WATER WATER H2O METHANOL METHANOL CH4OTip: You can use the Next button4. Click the Next button Properties Specifications form.5. On the Properties Specifications form, in the Property method field, select NRTL. Tip: Clicking the pull-down arrow on the field and typing N (the first letter of the property method name) takes you to the right choice much faster than just scrolling down the long list.6. Click NextYou are taken to the binary parameters forms, where you can view the binary parameters that will be used for Properties Calculations.7. Click NextYou are prompted to click one of the options shown below.8. There is no need for further input, so click OK to run the property setup.9. Close Aspen Properties by clicking File | Exit.You are prompted with the following:10. Click Yes to save the file.The Property setup is now complete.Step 2 - Enter structural data and specifications for the Aspen Batch Modeler blockThe column has been designed as follows:Configuration10 Stages (this includes eight trays, condenser and pot)Vapor-liquid separationPot GeometryElliptical head1m diametervolume of 1m3OverheadTotal CondenserDistillate mole flow rate = 4.5kmol/hrReflux drum is present(no need to enter dimension because we are defining fixed pressure profile/holdups; therefore reflux holdup will be entered)Pressure/HoldupsPressure profile is fixedCondenser pressure 1.01325 barColumn Pressure Drop 0.1 barHoldupsReflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m3Heat TransferDuty: 150 kWReceiversOne receiver for liquid distillateInitial condition: total refluxInitial ConditionsInitial Charge18kmol of materialComponent mole fractionMethanol: 0.4Water: 0.6To Enter the Data1. Set the configuration to Batch Distillation Column, specify the number of stages and ensure valid phases are Vapor-Liquid on the Configuration Main form10 Stages (this includes eight trays, condenser, and pot)Vapor-liquid separation2. On the Setup | Pot Geometry tab , type the pot dimensions:Elliptical; 1m diameter; volume of 1m33. Click the Overhead form. On the Condenser tab, click Total for Total condenser.4. On the Reflux tab, type the distillate mole flow rate:Distillate mole flow rate = 4.5kmol/hrReflux drum is presentNote: You need not enter dimension because we are defining fixed pressure profile/holdups. Therefore, reflux holdup will be entered.5. Click the Jacket Heating form under Setup. On the Jacket Heating tab, enter the pot conditions:Duty: 150 kW6. Click Pressure/Holdups | Pressure.7. On the Pressure tab, type the pressure profile:Pressure profile is fixed.Condenser pressure 1.01325 barColumn Pressure Drop 0.1 bar8. On the Holdups tab, type the reflux and stage holdup information: Reflux Drum liquid holdup: 0.02 m3Stage holdup: 0.005 m39. Click Receivers | Distillate.10. On the Distillate tab, define one liquid distillate receiver.11. Click Initial Conditions | Main.12. On the Main tab, in the Initial condition field, click Total reflux.13. On the Initial Charge tab, define the following:Total initial charge: 18 kmol of materialComponent mole fraction:Methanol: 0.4Water: 0.6Note: Do not forget to save your work regularly.To save your file for the first time:1. On the File menu, click Save As.2. In the File name field, type a name, or select a file name to overwrite an existing file:3. Click Save.Step 3 - Enter Operating StepsThere are two Operating Steps:1. Start product draw maintaining a distillate flow rate of 4.5 kmol/hr.2. Stop when the mole fraction of water in the distillate receiver approaches 0.01 from below. The batch is complete.To create the required operating steps to run the problem:1. Click Operating Steps and enter distil in the Name column of the Operating Steps table.This will create the first operating step distil.2. On the Changed Parameters tab, create an operating step to distill the methanol by maintaining a distillate flow rate of 4.5 kmol/hr.3. On the End Condition tab, specify as the end condition the mole fraction of water in the distillate receiver approaching the value of 0.01 from below.Step 4 - Run the simulation and view the resultsThe simulation is now ready to run.Before running the simulation, it is a good idea to create plots for key variables such as: the composition and holdup in the Receiverthe composition and temperature in the potand so onTo create plots for key variables:1. On the Plots form, click the Temperature and Composition to create time plots for pot temperature and mole fractions.2. Use the Custom plots feature to create plots of the receiver holdups and compositions. Click New on the Custom plots table and specify H2O_distil as the name of the plot.3. Go to the Holdups Summary Results\Distillate tab. Select the field that displays the WATER mole fraction and drag it on to the plot (H2O_distil) created in the previous step.4. Use the same approach to create plots of holdups in the receiver and/or the plot.5. You can change the time units displayed in the plots by clicking the Run Options toolbar button Select the time units in which the user interface should display time field.14. Click the Run button and view the Simulation Messages window for any relevant messages.Once the problem has run successfully you can view results in the forms.Batch time: 1.49 hours/ 89.4 minutesPot temperature: 101.05 ℃Methanol recovery: 6.636 kmolNote: It is always good practice to restart your simulation in order to restore it to time zero before saving your work.。

一直想用aspen plus做一个关于间歇精馏的模拟,当开始做之后才发觉困难重重。

间歇精馏和连续精馏差别比较大,面板上好多属性的设置都变了样,位置也改变了。

还多出了夹套蒸汽加热,间歇进料时间设置等。

一打开间歇精馏设置发现多出了图中一块,以前从没接触过。

只认识一些比较简单的选项,夹套加热,效率等。

经过多方查找才知道setup项里的configuration是设置理论塔板数和有效项Pot Geometry标签页中定义塔釜的大小尺寸Pot Heat Transfer标签页中定义加热方式Condenser标签页中定义冷凝的类型Reflux标签页中定义回流比或者回流量等等Jacket Heating子项中定义加热介质或者设定热负荷然后是pressure/holdup选项定义操作压力和塔的压降 在pressure profile and Holdup中有两个类型Fixed和Calculator这里塔初始化是Empty选用calculatorHoldup 是塔板持液量设置料再塔内的滞留量然后是初始状态设置Main中选择初始化条件Total RefluxInitial Charge标签页中设置塔釜初始条件塔的设置完成后再设置操作步骤Operating Steps项在End Condition标签页中定义结束精馏的条件当六甲基二硅氮烷的含量为0.05时结束精馏我一直在惦记着还有两个问题没解决,一个是进料的事后属于间歇进料需要设置间歇进料的时间昨天在实验室看书刚刚找到了这方面的内容在全局设置report options中有一个batch operation选项设置进料时间。

躲得好深还有一个问题是设置成丝网填料塔,前面所设置的板数只是理论板要换算成填料高度最后终于找到了,在blocks的internals选项里面packing代表填料塔tray代表筛板塔。

运行完成之后出来结果我的间歇精馏模拟还存在问题,在添加填料性质之前核算都是正确的。

[注意]随便看看吧BLOCK: COL MODEL: BATCHFRAC ---------------------------------CHARGE - FEED OPSTEP O-1 STAGE 10 OUTLETS - PROD COL-CONTENTS OPSTEP O-1 STAGE 10 DIST DISTILLATE OPSTEP O-1 STAGE 1 PROPERTY OPTION SET: NRTL-RK RENON (NRTL) / REDLICH-KWONG*** MASS AND ENERGY BALANCE *** IN OUT RELATIVE DIFF. TOTAL BALANCE MOLE(KMOL/HR ) 35.5310 35.5310 -0.651964E-07 MASS(KG/HR ) 1000.00 1000.00 0.346421E-06 ENTHALPY(MMKCAL/H) -2.18172 -2.13628 -0.208274E-01********************** **** INPUT DATA **** ************************** INPUT PARAMETERS ****NUMBER OF PHASES 2 NUMBER OF THEORETICAL STAGES 10 NUMBER OF OPERATION STEPS 1 NUMBER OF ACCUMULATORS 1 ALGORITHM OPTION STANDARD MAXIMUM NO. OF TOTAL REFLUX LOOPS 60 MAXIMUM NO. OF OUTSIDE LOOPS 50 MAX NO. OF INSIDE LOOPS/OUTSIDE LOOP 10 MAXIMUM NUMBER OF FLASH ITERATIONS 50 REPORT TIME INTERVAL HR 2.00000 FLASH TOLERANCE 0.000100000 DISTILLATION ALGORITHM OUTSIDE LOOP TOL 0.100000-04 DISTILLATION ALGORITHM INSIDE LOOP TOL 0.100000-05 TOTAL REFLUX ALGORITHM TOLERANCE 0.100000-05 INTEGRATION ERROR TOLERANCE 0.000100000 INITIAL TIME STEP USED BY INTEGRATOR HR 0.00027778************************************ **** OPERATION STEP O-1 ******************************************** COL-SPECS ****MOLAR VAPOR DIST / TOTAL DIST 0.0 MASS DISTILLATE RATE KG/HR 10.0000 MOLAR REFLUX RATIO 2.00000 MOLAR BOILUP RATE (TOTAL REF) KMOL/HR 3.55310**** COLUMN PROFILES ****TRAY HOLDUP PRESSURE BAR 1 10.0000 KG 1.01000 2 1.00000 KG 1.02000 3 1.00000 KG 1.03000 4 1.00000 KG 1.04000 5 1.00000 KG 1.05000 6 1.00000 KG 1.06000 7 1.00000 KG 1.07000 8 1.00000 KG 1.08000 9 1.00000 KG 1.09000 10 0.0 CUM 1.10000**** STOP CRITERION ****RUN UNTIL MASS FRACTION IN STAGE LIQUID FALLS ABOVE STOP CRITERIONSTAGE NO : 3 STOP CRIT : 0.99000MASS-FRACTION = NUMERATOR/DENOMINATOR NUMERATOR : DMF DENOMINATOR : DMF METHA-01 WATER MAXIMUM SIMULATION TIME FOR THIS OPERATION STEP: 100.00 HR*** SYSTEM INVENTORY AT BEGINNING OF OPERATION STEP O-1 ***COMPONENT COLUMN ACCUMULATORS KMOL KMOL DMF 1.3681 0.00000E+00 METHA-01 20.286 0.00000E+00 WATER 13.877 0.00000E+00 TOTAL 35.531 0.00000E+00************************************ *** TIME = 0.00000E+00 HR ***************************************STAGE TEMPERATURE PRESSURE HEAT DUTY LIQUID HOLDUP C BAR MMKCAL/H KMOL1 64.455 1.0100 -0.78652E-02 0.31211 2 64.709 1.0200 0.00000E+000.31213E-01 3 64.965 1.0300 0.00000E+00 0.31220E-01 4 65.229 1.04000.00000E+00 0.31236E-01 5 65.519 1.0500 0.00000E+00 0.31276E-01 6 65.8731.0600 0.00000E+00 0.31376E-01 7 66.390 1.0700 0.00000E+00 0.31622E-01 8 67.316 1.0800 0.00000E+00 0.32240E-01 9 69.328 1.0900 0.00000E+00 0.33773E-01 10 74.975 1.1000 0.78213E-02 34.965STAGE FLOW RATE FEED RATE PRODUCT RATE KMOL/HR KMOL/HR KMOL/HR LIQUID VAPOR LIQUID VAPOR MIXED LIQUID VAPOR 1 0.6242 0.0000E+00 2 0.6244 0.9363 3 0.6244 0.9365 4 0.6242 0.9366 5 0.6235 0.9366 6 0.6215 0.9363 7 0.6160 0.9352 8 0.6020 0.9323 9 0.5649 0.9246 10 0.0000E+00 0.9038**** MOLE-X-PROFILE **** STAGE DMF METHA-01 WATER 1 0.53752E-15 0.99987 0.13337E-03 2 0.20554E-13 0.99967 0.32951E-03 3 0.78409E-12 0.99919 0.81309E-03 4 0.29825E-10 0.99800 0.20040E-02 5 0.11297E-08 0.99507 0.49338E-02 6 0.42475E-07 0.98787 0.12135E-01 7 0.15719E-05 0.97017 0.29823E-01 8 0.56014E-04 0.92671 0.73237E-01 9 0.17975E-02 0.81945 0.17875 10 0.39126E-01 0.56427 0.39660**** MOLE-Y-PROFILE **** STAGE DMF METHA-01 WATER 1 0.14027E-16 0.99995 0.53916E-04 2 0.53751E-15 0.99987 0.13337E-03 3 0.20554E-13 0.99967 0.32951E-03 4 0.78409E-12 0.99919 0.81309E-03 5 0.29825E-10 0.99800 0.20040E-02 6 0.11297E-08 0.99507 0.49338E-02 7 0.42475E-07 0.98787 0.12135E-01 8 0.15719E-05 0.97017 0.29823E-01 9 0.56015E-04 0.92671 0.73238E-01 10 0.17974E-02 0.81946 0.17875ACCUMULATOR HOLDUP KMOL1 0.00000E+00**** ACCUM-MOLE-FRAC **** ACCUM DMF METHA-01 WATER 1 0.00000E+000.00000E+00 0.00000E+00************************************ *** TIME = 89.892 HR ***************************************DISTILLATE RATE 0.31207 KMOL/HR REFLUX RATIO (MOLE) 2.0000 BOILUP RATE 0.79319 KMOL/HRSTAGE TEMPERATURE PRESSURE HEAT DUTY LIQUID HOLDUP C BAR MMKCAL/H KMOL1 105.13 1.0100 -0.76480E-02 0.31207 2 127.10 1.0200 0.00000E+000.16440E-01 3 146.26 1.0300 0.00000E+00 0.14099E-01 4 151.69 1.04000.00000E+00 0.13746E-01 5 152.91 1.0500 0.00000E+00 0.13692E-01 6 153.401.0600 0.00000E+00 0.13684E-01 7 153.78 1.0700 0.00000E+00 0.13683E-01 8 154.13 1.0800 0.00000E+00 0.13682E-01 9 154.48 1.0900 0.00000E+00 0.13682E-01 10 154.82 1.1000 0.74687E-02 1.1367STAGE FLOW RATE FEED RATE PRODUCT RATE KMOL/HR KMOL/HR KMOL/HR LIQUID VAPOR LIQUID VAPOR MIXED LIQUID VAPOR 1 0.6241 0.0000E+00 0.3120 2 0.6131 0.7656 3 0.6408 0.7510 4 0.6523 0.7781 5 0.6546 0.7895 6 0.6552 0.7918 7 0.6555 0.7924 8 0.6558 0.7927 9 0.6561 0.7930 10 0.0000E+00 0.7932**** MOLE-X-PROFILE **** STAGE DMF METHA-01 WATER 1 0.25470 0.11228E-07 0.74530 2 0.77726 0.18389E-08 0.22274 3 0.96063 0.20702E-09 0.39370E-01 4 0.99371 0.21296E-10 0.62871E-02 5 0.99891 0.21655E-11 0.10862E-02 6 0.99972 0.22027E-12 0.28352E-03 7 0.99984 0.22473E-13 0.15881E-03 8 0.99986 0.23205E-14 0.13836E-03 9 0.99987 0.26253E-15 0.13397E-03 10 0.99987 0.51796E-16 0.13213E-03**** MOLE-Y-PROFILE **** STAGE DMF METHA-01 WATER 1 0.71634E-010.52017E-07 0.92837 2 0.38421 0.91996E-08 0.61579 3 0.81620 0.15062E-08 0.18380 4 0.96672 0.17101E-09 0.33282E-01 5 0.99413 0.17651E-100.58682E-02 6 0.99846 0.17966E-11 0.15356E-02 7 0.99914 0.18300E-12 0.85992E-03 8 0.99925 0.18859E-13 0.74871E-03 9 0.99928 0.21294E-14 0.72442E-03 10 0.99929 0.41931E-15 0.71395E-03ACCUMULATOR HOLDUP KMOL1 33.970**** ACCUM-MOLE-FRAC **** ACCUM DMF METHA-01 WATER 1 0.12859E-02 0.597180.40154*** OPERATION STEP COMPLETED AT 89.892 HR ****** SYSTEM INVENTORY AT END OF OPERATION STEP O-1 ***COMPONENT COLUMN ACCUMULATORS KMOL KMOL DMF 1.3244 0.43681E-01 METHA-01 0.35375E-08 20.286 WATER 0.23706 13.640 TOTAL 1.5615 33.970。