Aspen plus模拟精馏塔说明书

- 格式:doc

- 大小:4.13 MB

- 文档页数:28

Aspen plus模拟甲醇、水精馏塔设计说明书一、设计题目根据以下条件设计一座分离甲醇、水混合物的连续操作常压精馏塔:生产能力:24500吨精甲醇/年;原料组成:甲醇50%w,水50%w;产品组成:塔顶甲醇质量分率≥94%w;塔底甲醇质量分率 1 %w;进料温度:350.5K;塔顶压力常压;进料状态饱和液体。

二、设计要求对精馏塔进行详细设计,给出下列设计结果并绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物;(2).全塔总塔板数N;最佳加料板位置N F;(3).回流比R;(4).冷凝器和再沸器温度、热负荷;(5).塔内构件塔板或填料的设计。

三、分析及模拟流程1.物料衡算(手算)目的:求解 Aspen 简捷设计模拟的输入条件。

内容:(1)生产能力:一年按300天计算,进料流量为24500/(300*24)=3.40278 t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):原料组成:甲醇50%w,水50%w;产品:塔顶甲醇≥94%w;塔底甲醇《1% w。

(3).温度及压降:进料温度:77.35摄氏度=350.5K;2.用简捷模块(DSTWU)进行设计计算目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析目的:研究回流比与理论板数的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与理论塔板数的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

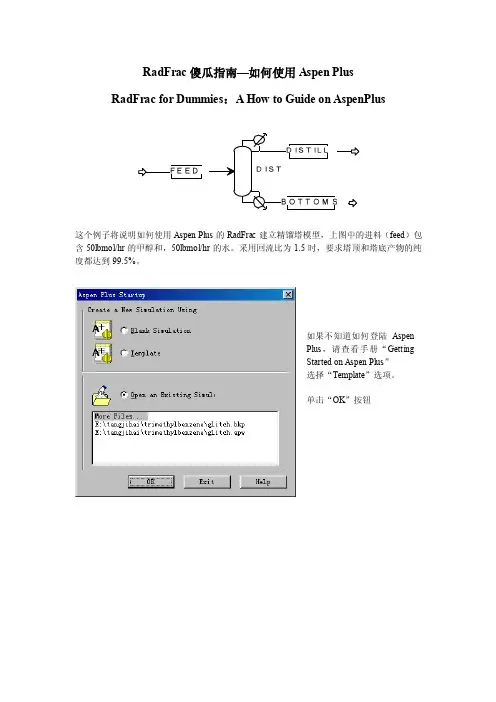

RadFrac傻瓜指南—如何使用Aspen PlusRadFrac for Dummies:A How to Guide on AspenPlus这个例子将说明如何使用Aspen Plus的RadFrac建立精馏塔模型,上图中的进料(feed)包含50lbmol/hr的甲醇和,50lbmol/hr的水。

采用回流比为1.5时,要求塔顶和塔底产物的纯度都达到99.5%。

如果不知道如何登陆AspenPlus,请查看手册“GettingStarted on Aspen Plus”选择“Template”选项。

单击“OK”按钮这个窗口特定的模拟选项,对这个例子,选择“Generalwith English Units”选项,并且确定在“Run Type”方框中显示的是“Flowsheet”单击“OK”按钮Aspen Plus为每一个流股和块自动指派标签,为了关闭这个选项,单击“Tools”菜单选择“Options”命令。

在“Options”窗口,单击“Flowsheet”标签,下一步,单击“Stream and Block labels”里的这两个框,使得复选标记消失,标志这个功能失效完成后单击“OK”按钮当开始模拟,单击设备选择区域的“Columns”标签,单击“RadFrac”右侧的向下箭头,移动鼠标指针到“RadFrac”右上方的二级图形中,单击“Fract1”。

下一步,移动鼠标到空白区域,单击所需要的地方,出现一个询问输入块号的提示“input the block ID”,对这个例子,输入“dist”,创建“Feed”,“Distill”和“Bottoms”流股。

首先单击窗口左下角的“Material Streams”框,在塔的周围出现红色和蓝色箭头,红色箭头表示必须给定的设计流股,蓝色箭头表示可选流股。

单击塔左侧的红色箭头添加进料流股,对于这个模拟例子,仅有一个进料流股,如果有多股进料,使用塔左侧的蓝色箭头添加多股进料。

沈阳化工大学化工原理课程设计专业:化学工程与工艺班级:化工优创1202学生姓名:姜浩指导教师:孙怀宇设计时间:2015年5月20日化工原理课程设计任务书一、设计题目分离甲醇-水混合液的筛板精馏塔二、设计数据及条件生产能力:年处理甲醇-水混合液 4.5 万吨(年开工300天)原料:轻组分含量为45% (质量百分率,下同)的常温液体分离要求:塔顶轻组分含量不低于98.5% ,塔底轻组分含量不高于0.3%建厂地区:沈阳三、设计要求:1、编制一份精馏塔设计说明书,主要内容要求:<1>.前言<2>.流程确定和说明<3>.生产条件确定和说明<4>.精馏塔的设计计算<5>.主要附属设备及附件的选型计算<6>.设计结果列表<7>.设计结果的自我总结评价与说明<8>.注明参考和使用的设计资料2、编制一份精馏塔工艺条件单,绘制一份带控制点的工艺流程图。

前言本设计书主要介绍分离甲醇-水混合液的筛板精馏塔。

筛板精馏塔是板式塔的一种,是最早出现的塔板之一。

筛板就是在板上打很多筛孔,操作时气体直接穿过筛孔进入液层。

筛板塔的优点是构造简单、造价低,此外也能稳定操作,板效率也较高。

缺点是孔小容堵(近几年发展了大孔径筛板,以适应大塔径、易堵塞物料的需要),操作弹性和板效率比浮阀塔略差[1]。

生产实践说明,筛板塔比起泡罩塔,生产能力可增大10%~15%,板效率提高约15%,单板压降可降低30%左右,造价可降低20%~50%[2]。

本设计运用Aspen Plus模拟精馏过程,计算得到回流比,塔板数,塔径等设计参数,并水力学计算得到各个塔板上的物性参数,对精馏塔进行校核,计算液泛因子等。

并模拟计算预热器,再沸器和冷凝器的负荷,换热面积等参数,帮助选择辅助设备。

最后使用CAD 画出工艺流程图与精馏塔设计图。

本设计着重于塔的主体设计,简要设计塔的附属设备。

Aspen plus模拟精馏塔说明书一、设计题目根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔:生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水%w,丙醇%w;产品组成:甲醇≥%w;废水组成:水≥%w;进料温度:;全塔压降:;所有塔板Murphree 效率。

二、设计要求对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物、侧线出料流量;(2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P;(3).回流比R;(4).冷凝器和再沸器温度、热负荷;(5).塔内构件塔板或填料的设计。

三、分析及模拟流程1.物料衡算(手算)目的:求解Aspen 简捷设计模拟的输入条件。

内容:(1)生产能力:一年按8000 hr计算,进料流量为100000/(8000*= t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):原料组成:甲醇70%w,水%w,丙醇%w;产品:甲醇≥%w;废水组成:水≥%w。

(3).温度及压降:进料温度:;全塔压降:;所有塔板Murphree 效率。

2.用简捷模块(DSTWU)进行设计计算目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与塔径的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

Aspen Plus上机指南1——用RADFRAC模拟蒸馏塔要求:设计一个收率可达95%,而且在蒸馏物中乙烯纯度可达99%的的C2分离器。

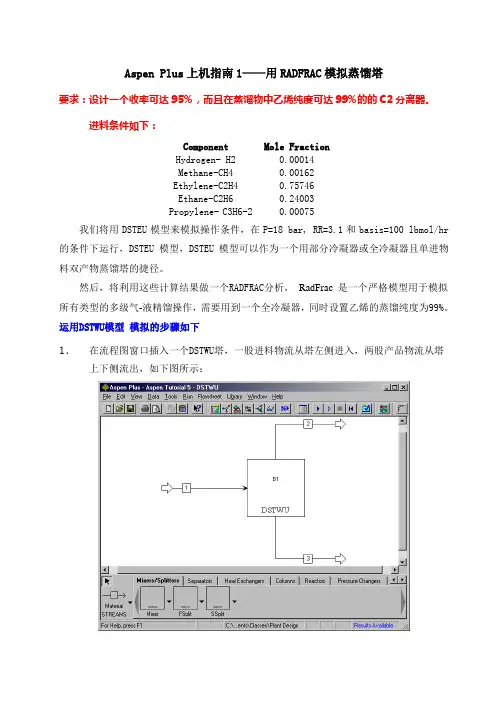

进料条件如下:Component Hydrogen- H2Methane-CH4 Ethylene-C2H4Ethane-C2H6 Propylene- C3H6-2 Mole Fraction0.000140.001620.757460.240030.00075我们将用DSTEU模型来模拟操作条件,在P=18 bar, RR=3.1和basis=100 lbmol/hr 的条件下运行,DSTEU模型,DSTEU模型可以作为一个用部分冷凝器或全冷凝器且单进物料双产物蒸馏塔的捷径。

然后,将利用这些计算结果做一个RADFRAC分析,RadFrac 是一个严格模型用于模拟所有类型的多级气-液精馏操作,需要用到一个全冷凝器,同时设置乙烯的蒸馏纯度为99%。

运用DSTWU模型模拟的步骤如下1.在流程图窗口插入一个DSTWU塔,一股进料物流从塔左侧进入,两股产品物流从塔上下侧流出,如下图所示:注意:物流编号随后将很重要,所以保证你做的图和下图保持一致2.点击NEXT按扭,然后输入“DSTWU Distillation Example”作为标题。

3.点击NEXT按扭,然后你将进入到组分-说明窗口。

4.输入进料物流的组分,如下图:5.点击NEXT按扭,将出现物性方法窗口,选择PENG-ROB方法.6.点击NEXT按扭两次,然后点击OK,然后就进入了物流1-输入-说明窗口。

7.输入下列数据:Pressure 18 barVapor Fraction 0Composition Basis Mole FractionHYDROGEN 0.00014METHANE 0.00162ETHANE 0.24003ETHYLENE 0.75746PROPYLEN 0.00075Total Mole Flow 100 lbmol/hr8.点击NEXT按扭,将出现模块-B1-输入-说明窗口。

1引言1.1ASPENPLUS概述AspenPlus是大型通用流程模拟系统,源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目称为“过程工程的先进系统”(Advanc ed System for Proces s Engine ering,简称ASPE N),并于1981年底完成。

1982年为了将其商品化,成立了Asp enTec h公司,并称之为As pen Plus。

该软件经过20多年来不断地改进、扩充和提高,已先后推出了十多个版本,成为举世公认的标准大型流程模拟软件,应用案例数以百万计。

全球各大化工、石化、炼油等过程工业制造企业及著名的工程公司都是Aspen Plus 的用户。

1.2精馏塔概述精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入。

蒸发出的气相与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向气相中转移,气相中的难挥发(高沸点)组分不断地向下降液中转移,气相愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,从而达到组分分离的目的。

由塔顶上升的气相进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,加热蒸发成气相返回塔中,另一部分液体作为釜残液取出。

1.2.1 精馏塔的分类气-液传质设备主要分为板式塔和填料塔两大类。

精馏操作既可采用板式塔,也可采用填料塔,填料塔的设计将在其他分册中作详细介绍,故本书将只介绍板式塔。

板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。

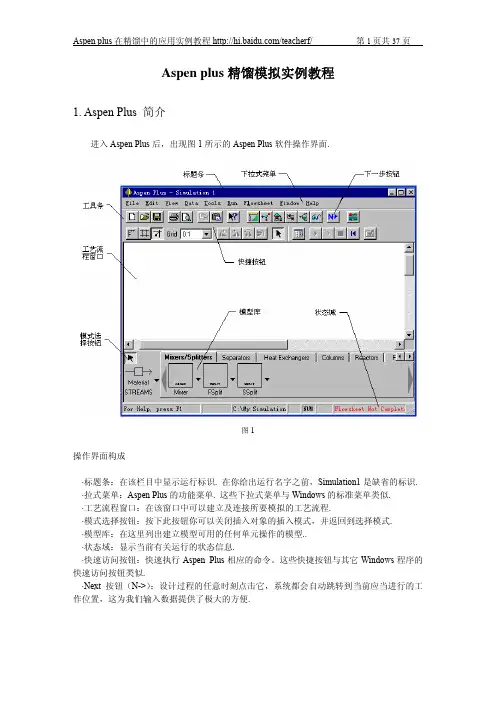

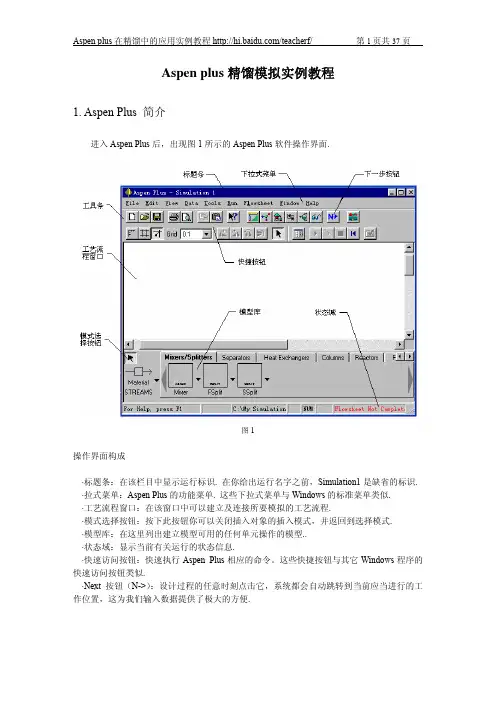

Aspen plus精馏模拟实例教程1. Aspen Plus 简介进入Aspen Plus后,出现图1所示的Aspen Plus软件操作界面.图1操作界面构成·标题条:在该栏目中显示运行标识. 在你给出运行名字之前,Simulation1是缺省的标识. ·拉式菜单:Aspen Plus的功能菜单. 这些下拉式菜单与Windows的标准菜单类似.·工艺流程窗口:在该窗口中可以建立及连接所要模拟的工艺流程.·模式选择按钮:按下此按钮你可以关闭插入对象的插入模式,并返回到选择模式.·模型库:在这里列出建立模型可用的任何单元操作的模型..·状态域:显示当前有关运行的状态信息.·快速访问按钮:快速执行Aspen Plus相应的命令。

这些快捷按钮与其它Windows程序的快速访问按钮类似.·Next按钮(N->):设计过程的任意时刻点击它,系统都会自动跳转到当前应当进行的工作位置,这为我们输入数据提供了极大的方便.2 Aspen Plus模拟精馏简介(1)塔模型分类做塔新流程模拟分析必须先进行简捷塔计算--- 塔的初步设计. 计算结果为理论板数、进料位置、最小回流比、塔顶/釜热负荷. 然后进行塔精确模拟分析,简捷塔计算结果做为精确计算的输入依据. 本文以甲醇-水混合物系分离为例,首先介绍初步设计方法,然后介绍复杂塔模拟计算。

为初学者提供帮助。

Aspen Plus塔模型分类如下表.模型简捷蒸馏 DSTWU、 Distl 、SCFrac严格蒸馏 RadFrac、 MultiFrac、 PetroFrac、 RateFrac(2)精馏塔的模拟类型精馏塔的模拟类型可以分为设计式和操作式模拟计算. 可以通过定义模型的回流比进行设计型计算,又可以定义塔板数进行操作型计算. 本章我们进行设计计算,在下一章中进行操作型计算.(3)设计实例常压操作连续筛板精馏塔设计,设计参数如下[1]:进料组份:水63.2%、甲醇38.6%(质量分率);处理量:水甲醇混合液55t/h;进料热状态:饱和液相进料;进料压力:125 kPa;操作压力:110 kPa;单板压降:≤0.7 kPa;塔顶馏出液:甲醇量大于99.5 %(质量分率)塔底釜液:水量大于99.5 %;(质量分率).回流比:自选;全塔效率:E T=52%热源:低压饱和水蒸汽;我们通过这个实例学习Aspen Plus精馏模拟应用.3. 精馏塔的简捷计算·设计任务确定理论塔板数 确定合适的回流比·DSTWU 精馏模型简介本例选择DSTWU 简捷精馏计算模型.DSTWU 可对一个带有分凝器或全凝器一股进料和两种产品的蒸馏塔进行简捷精馏 计算. DSTWU 假设恒定的摩尔溢流量和恒定的相对挥发度·DSTWU 规定与估算内容规 定目 的其它结果轻重关键组分的回收率 最小回流比和最小理论级数 理论级数 必需回流比回流比必需理论级数进料位置、冷凝器、再沸器的热负荷·DSTWU 计算结果浏览汇总结果、物料和能量平衡结果、回流比对级数曲线.3.1 定义模拟流程本节任务:·创建精馏塔模型 ·绘制物流·模块和物流命名1)创建精馏塔模块在模型库中选择塔设备column 标签,如图3.1-1.图3.1-1点击该DSTWU 模型的下拉箭头,弹出三个等效的模块,任选其一如图3.1-2所示.图3.1-2在空白流程图上单击,即可绘出一个精馏塔模型如图3.1-3所示.图3.1-32)绘制物流单击流股单元下拉箭头,选择流股类型,在这里我们选择 material 类型. 选择后得到图3.1-4所示.图3.1-4在箭头提示下我们可以根据需要来绘制流股,其中红色箭头表示必须定义的流股,蓝色箭头表示可选定义的流股,不同的模型根据设计任务绘制. 本例一股进料、塔顶和塔底两股出料,如图3.1-5.图3.1-53)模块和物流命名选择中流股/模块(单击流股/模块),点击鼠标右键,在弹出的菜单中选择 rename stream 或 rename block,在对话框中输入改后的名称,即可改变名称.在这里我们将入料改为FEED;塔顶出料改为D;塔底出料改为L;改变名称后的流程图如图3.1-6所示.图3.1-6至此,本节创建模拟流程任务完成,我们将在N-> 快捷键引导下进入下一步操作.3.2 模拟设置单击N-> 快捷键,进入初始化设置页面,如图3.2-1. 用户可以对Aspen Plus做全局设置、定义数据输入输出单位等.·定义数据输入输出单位Aspen plus提供了英制、公斤米秒制、国际单位制三种单位制. 输入数据可以在输入时改变单位,输出报告则按在此选择的单位制输出.系统自身有一套默认的设置。

Aspen plus模拟精馏塔说明书一、设计题目根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔:生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品组成:甲醇≥99.9%w;废水组成:水≥99.5%w;进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。

二、设计要求对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物、侧线出料流量;(2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P;(3).回流比R;(4).冷凝器和再沸器温度、热负荷;(5).塔内构件塔板或填料的设计。

三、分析及模拟流程1.物料衡算(手算)目的:求解 Aspen 简捷设计模拟的输入条件。

内容:(1)生产能力:一年按8000 hr计算,进料流量为100000/(8000*0.7)=17.86 t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品:甲醇≥99.9%w;废水组成:水≥99.5%w。

(3).温度及压降:进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。

2.用简捷模块(DSTWU)进行设计计算目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与塔径的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

Aspen精馏塔

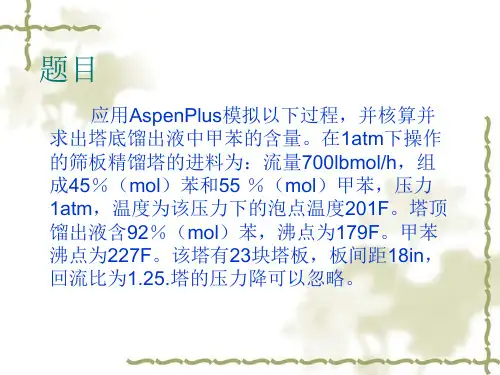

例:设计一个脱乙烷精馏塔,进料流量为100kmol/hr ,进料摩尔分数:氢气0.00014、甲烷0.0016、乙烯0.75746、丙烯0.00075、乙烷0.24003.进料压力18atm ,泡点进料,要求乙烯在塔顶的回收率达到0.95,并且塔顶的流出物中乙烯的纯度达到0.99,塔顶设一全凝器,操作压力为17.8atm ,塔釜有再沸器,操作压力为18.2atm ,回流比取3,热力学模型选reng-robinson 方程试用简捷法确定精馏塔的理论塔板数、进料位置以及产品流股的组成。

提示:乙烷回收率计算如下

塔顶乙烯量=100x0.75746x0.95=71.9587kmol

塔顶氢气量=100x0.00014=0.014kmol (全部回收)

塔顶甲烷量=100x0.00162=0.162kmol (全部回收)

塔顶丙烯量=0

乙烯浓度:

x 9587.71162.0014.09587

.7199.0乙烷量塔顶乙烯量+++=

X=0.550855kmol

乙烷回收率=0.022949

选着模板和米制单位进入Aspen plus界面,用dstwu模块建立流程,如下图:

点击next键,进入全局设定,为模拟命名:。

Aspen plus模拟精馏塔说明书

一、设计题目

根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔:

生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品组成:甲醇≥99.9%w;废水组成:水≥99.5%w;进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。

二、设计要求

对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。

(1).进料、塔顶产物、塔底产物、侧线出料流量;

(2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P;

(3).回流比R;

(4).冷凝器和再沸器温度、热负荷;

(5).塔内构件塔板或填料的设计。

三、分析及模拟流程

1.物料衡算(手算)

目的:求解 Aspen 简捷设计模拟的输入条件。

内容:

(1)生产能力:一年按8000 hr计算,进料流量为

100000/(8000*0.7)=17.86 t/hr。

(2)原料、塔顶与塔底的组成(题中已给出):

原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;

产品:甲醇≥99.9%w;废水组成:水≥99.5%w。

(3).温度及压降:

进料温度:323.15K;全塔压降:0.011MPa;

所有塔板Murphree 效率0.35。

2.用简捷模块(DSTWU)进行设计计算

目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。

3.灵敏度分析

目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;

研究加料板位置对产品的影响,确定合适的加料板位置。

方法:作回流比与塔径的关系曲线(N T-R),从曲线上找到期望的回流比及塔板数。

4. 用详细计算模块(RadFrac)进行计算

目的:精确计算精馏塔的分离能力和设备参数。

方法:用RadFrac模块进行精确计算,通过设计规定(Design Specs)和变化(Vary)两组对象进行设定,检验计算数据是否收敛,计算出塔径等主要尺寸。

5. 塔板设计

目的:通过塔板设计(Tray sizing)计算给定板间距下的塔径。

方法:在Specification表单中输入该塔段(Trayed section)的起始塔板(Starting stage)和结束塔板(Ending stage)、塔板类型(Tray type)、塔板流型程数(Number of passes)、以及板间距(Tray spacing)等几何结构参数。

6.塔板核算

目的:计算塔板的热负荷。

方法:对第5步的计算结果(塔径)按设计规范要求进行必要的圆整,用 RadFrac模块的Tray Rating,对塔进行设计核算。

7.设计结果汇总

位置N F出料位置N P

51 48 42

一. 用简捷模块(DSTWU)进行初步模拟

1.连接流股

图1-1

2. 设定全局特性

图1-2 3. 输入化学组分信息

图1-3 4. 选择计算方法和模型

图1-4 5. 输入外部流股信息

图1-5 6. 输入单元模块参数

图1-6 7. 运行程序

图1-7 8.查看结果

图1-8

a.流股信息

图1-9

b.最小回流比:0.46 ;实际回流比:0.7049 ;最小理论板数:10 ;理论板数:18 ;加料板位置:12。

(如图1-10)

图1-10

图1-11 二、灵敏度分析

图2-1

绘N T-R图

图2-2

三、用详细计算模块(RadFrac)进行计算

1.将DSTWU模型换成RadFrac模型

图3-1 2.设定配置

图3-2 3.设定流股

图3-3 4.设定压强

图3-4 5.运行程序

图3-5 6.查看结果

图3-6 7.连接侧线出料并计算

图3-7 图3-8

图3-9 8.加入Murphree 效率并计算

图3-10

图3-11 图3-12

图3-13 9.运行程序

图3-14 10.查看结果

图3-15

11.反复计算,直到进料板的甲醇含量接近0.7

图3-16

图3-17

图3-18

第48块板的进料接近0.7,将进料板位置设为48,重新计算。

图3-19

图3-20

第48快板的甲醇含量为0.7,满足设计要求,计算完毕。

12. 设定设计规定(Design Specs)和变化(Vary)

图3-21

图3-22

图3-23

图3-24

图3-25

图3-26

进料、塔顶产物、塔底产物、侧线出料流量

图3-27 冷凝器参数

图3-28 再沸器参数

图3-29

四、塔板设计

塔板类型选为筛板塔;板间距(Tray spacing)选为0.5 m。

图4-1

图4-2

图4-3

塔内径:2.18 m,圆整为2.2 m;降液管截面积:0.1 ;

侧降液管流速:0.01m/s ;侧堰长:1584,查文献圆整1598。

图4-4 五、塔板核算

图5-1 图5-2

图5-3

最大液泛因子:0.783,小于0.8;最大降液管液位/板间距:0.307,在0.25--0.5之间,塔径核算成功。