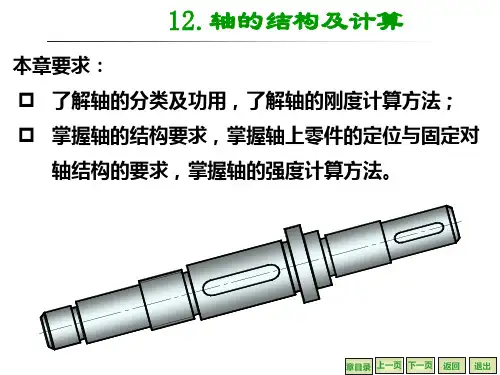

12轴系结构设计

- 格式:ppt

- 大小:3.74 MB

- 文档页数:44

m12轴的课程设计一、课程目标知识目标:1. 学生能理解m12轴的基本概念,掌握其定义、性质和功能;2. 学生能运用m12轴的知识,解决相关问题,如计算轴的转速、线速度等;3. 学生了解m12轴在现实生活中的应用,如机械制造、交通运输等领域。

技能目标:1. 学生能通过观察、实践和数据分析,培养解决问题的能力;2. 学生能运用数学知识,进行m12轴相关参数的计算;3. 学生通过小组合作,提高沟通协作能力和团队精神。

情感态度价值观目标:1. 学生对机械学科产生兴趣,培养探索精神和创新意识;2. 学生认识到m12轴在现代科技发展中的重要性,增强国家自豪感;3. 学生在课程学习中,养成严谨、认真、负责的学习态度。

课程性质:本课程为机械学科的基础课程,旨在帮助学生掌握m12轴的基本知识和应用技能,培养学生的实践能力和创新精神。

学生特点:六年级学生具备一定的数学基础和逻辑思维能力,好奇心强,善于合作,但注意力容易分散。

教学要求:结合学生特点,课程设计应注重实践性、趣味性和挑战性,引导学生在探究中学习,提高学生的自主学习能力。

通过分解课程目标,使学生在完成具体学习成果的过程中,达到课程目标。

后续教学设计和评估将以此为基础,确保课程目标的实现。

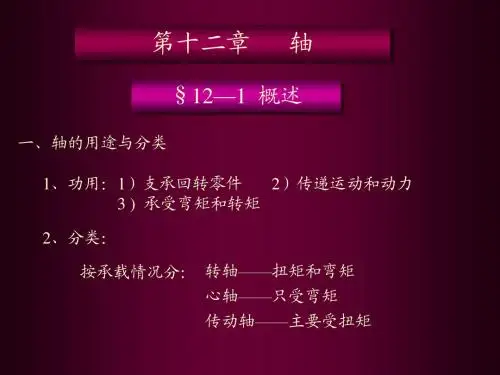

二、教学内容1. m12轴的基本概念:包括轴的定义、性质、功能及其在机械系统中的应用。

教材章节:第二章第三节“机械轴的类型与功能”2. m12轴的参数计算:学习如何根据给定的数据,计算轴的转速、线速度等参数。

教材章节:第三章第一节“转速与线速度的计算”3. m12轴的应用案例分析:分析现实生活中的m12轴应用实例,如汽车发动机的曲轴、机床的主轴等。

教材章节:第四章“机械轴的应用实例”4. 实践操作:通过动手实践,观察m12轴的运行状态,分析其运动规律。

教材章节:第五章“机械轴的运行与维护”5. 小组合作探究:分组讨论m12轴在机械系统中的作用,探讨如何优化轴的设计。

教材章节:第六章“机械轴的设计与优化”教学内容安排与进度:第一课时:m12轴的基本概念及其在机械系统中的应用第二课时:m12轴的参数计算第三课时:m12轴的应用案例分析第四课时:实践操作,观察m12轴的运行状态第五课时:小组合作探究,探讨m12轴的设计与优化教学内容确保科学性和系统性,结合课程目标,以教材为基础,合理安排教学进度,注重理论与实践相结合,提高学生的实际操作能力和创新意识。

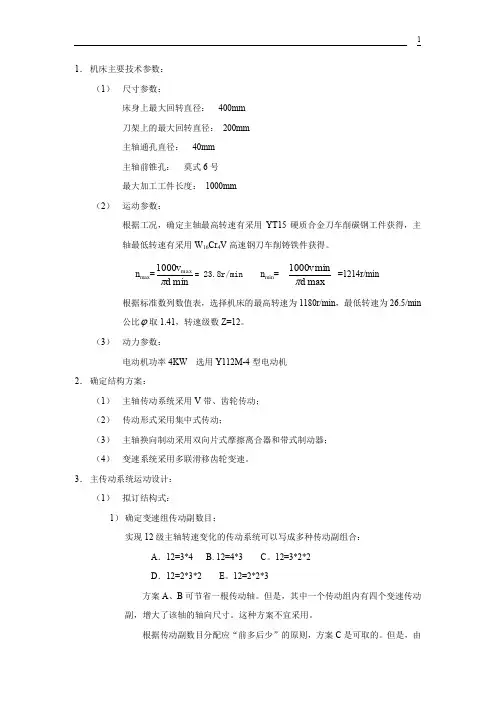

1. 机床主要技术参数:(1) 尺寸参数:床身上最大回转直径: 400mm 刀架上的最大回转直径: 200mm 主轴通孔直径: 40mm 主轴前锥孔: 莫式6号 最大加工工件长度: 1000mm(2) 运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W 16Cr 4V 高速钢刀车削铸铁件获得。

n max =min 1000max d v π= 23.8r/min n min = maxmin1000d v π =1214r/min根据标准数列数值表,选择机床的最高转速为1180r/min ,最低转速为26.5/min 公比ϕ取1.41,转速级数Z=12。

(3) 动力参数:电动机功率4KW 选用Y112M-4型电动机2. 确定结构方案:(1) 主轴传动系统采用V 带、齿轮传动; (2) 传动形式采用集中式传动;(3) 主轴换向制动采用双向片式摩擦离合器和带式制动器; (4) 变速系统采用多联滑移齿轮变速。

3. 主传动系统运动设计:(1) 拟订结构式:1) 确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合: A .12=3*4 B. 12=4*3 C 。

12=3*2*2 D .12=2*3*2 E 。

12=2*2*3方案A 、B 可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C 是可取的。

但是,由于主轴换向采用双向离合器结构,致使Ⅰ轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式:A.12=21*32*26B。

12=21*34*22C.12 =23*31*26D。

12=26*31*23E.22*34*21F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

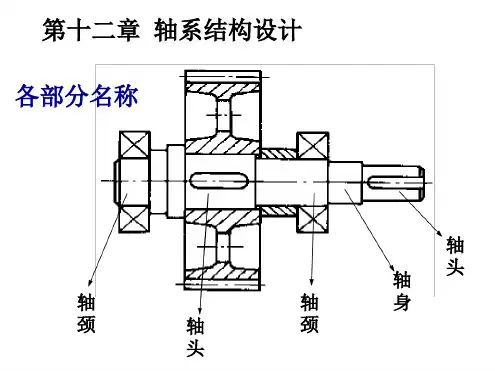

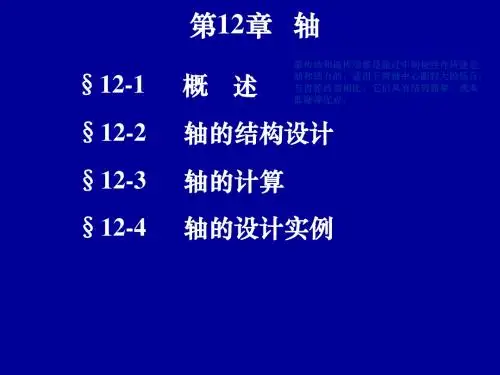

实验12 轴系得结构设计一、概述:二、轴系结构就是机械得重要组成部分, 也就是机械设计课程得核心教学内容。

由于轴系结构设计设计得问题多、实践性强、灵活性大, 因此既就是教师讲授得难点, 也就是学生学习中最不易掌握得内容。

本实验通过学生自己动手, 经过设计、装配、调整、拆卸等全过程, 不仅可以增强学生对轴系零部件结构得感性认识, 还能帮助学生深入理解轴得结构设计、轴承组合结构设计得基本要领, 达到提高设计能力与工程实践能力得目得。

三、实验目得:1.熟悉常用轴系零部件得结构;2.掌握轴得结构设计基本要求;3.掌握轴承组合结构设计得基本方法。

三、实验设备1. 模块化轴段(可组装成不同结构形状得阶梯洲);2. 轴上零件: 齿轮、蜗杆、带轮、联轴器、轴承、轴乘座、端盖、套杯、套筒、圆螺母、轴端挡板、止动垫圈、轴用弹性垫圈、孔用弹性垫圈、螺钉、螺母等;3、工具: 活搬手、游标卡尺、胀钳。

四、实验准备1. 从轴系结构设计实验方案表中选择设计实验方案号;2. 根据实验方案规定得设计条件确定需要哪些轴上零件;3. 绘出轴系结构设计装配草图(参考教材图15-21—15-25得形式), 并注意以下几点:①设计应满足轴得结构设计、轴承组合设计得基本要求, 如轴上零件得固定、装拆、轴承间隙得调整、密封、轴得结构工艺性等;(暂不考虑润滑问题)②标出每段轴得直径与长度, 其余零件得尺寸可不标注。

各项准备工作应在进实验室前完成。

五、实验步骤1. 以自己设计得装配草图为依据, 根据阶梯轴得直径与长度尺寸, 逐段选择完全对应或基本对应得模块化轴段, 并用双头螺柱将各轴段组装成一个完整得阶梯轴。

该轴应与装配草图中得设计尺寸尽可能一致;① 2. 根据轴系结构设计装配草图, 选择相应得零件实物, 按装配工艺要求顺序装在轴上, 完成轴系结构设计;②3、自行检查轴系结构方案得合理性, 对不合理之处进行修改, 直到装配出合理得结构。

检查时应考虑以下问题:③轴上各键槽就是否在同一条母线上;④轴上各零件就是否处于指定位置;⑤轴上各零件得固定(周向、轴向)就是否可靠、合理(如防松、轴承拆卸等);⑥轴系能否实现回转运动, 运动就是否灵活;⑦轴系沿轴线方向得位置就是否固定, 及轴向力能否传到机座上;⑧轴承游隙如何调整;轴系得轴向位置就是否需要调整?需要时, 如何调整;例图: 学生常犯错误注意:渡圆角及润滑问题。

三江学院本科毕业设计(论文)题目汽车后桥十二轴组合机床液压系统设计高职系机械设计制造及其自动化专业学号 G095152038 学生姓名周秋晨指导教师刘凯起讫日期 2012年12月17日—2013年4月5日设计地点东校区摘要本文首先介绍了应用在组合机床上的液压系统的工作过程。

介绍了液压技术的发展现状和趋势。

详细了解了液压技术在我国的发展情况和应用的状况。

仔细的阐述了设计液压系统的过程及步骤:液压系统原理图的绘制、液压参数的计算(其中详尽的列出了所有的计算过程和公式)、液压总装图的绘制以及零件图的绘制。

设计出了液压系统的原理图,并对他作出详尽的阐述,简要说明了液压的工作原理,具有高效、节能的作用。

设计使液压技术向高压、高速、大功率、高效率、低噪声和高度集成化等方向发展,有广泛的应用前景和实际意义。

最后讲述了液压系统的维护。

关键词:组合机床,液压系统,原理设计AbstractThis paper firstly introduces the working process of the hydraulic system of modular machine tool used in the. Introduced the present situation and development trend of hydraulic technology. A detailed understanding of the hydraulic technology in the development and application of our country 's situation. Carefully describes the process and steps of the design of hydraulic system: Calculation and drawing, hydraulic parameters of hydraulic system principle diagram ( including the detailed list of the calculation process and formula of all ), hydraulic assembly drawing and part drawing. Design the schematic diagram of hydraulic system, and makes a detailed exposition of his, a brief description of the working principle of hydraulic, has the advantages of high efficiency, energy saving effect. Design of the hydraulic technology development to the high pressure, high speed, high power, high efficiency, low noise and high integration direction, and has wide application prospect and practical significance. Finally on the maintenance of hydraulic system.Keywords: circuit, hydraulic system, principles of design目录第一章绪论................................................................................................................................... 11.1组合机床........................................................................................................................... 11.2液压技术........................................................................................................................... 11.3液压技术在国外的发展趋势........................................................................................... 21.4液压技术在我国的发展趋势........................................................................................... 3第二章拟定液压原理图............................................................................................................... 52.1工况分析........................................................................................................................... 52.2选择基本油路................................................................................................................... 5(1)确定供油方式....................................................................................................... 5(2)调速方式的选择................................................................................................... 5(3)速度换接方式的选择........................................................................................... 5(4)夹紧回路的选择................................................................................................... 62.3 拟定原理图...................................................................................................................... 6第三章液压元件的计算和选择................................................................................................... 73.1液压系统设计任务书的要求........................................................................................... 73.2液压系统设计计算........................................................................................................... 7(一)由滑台HY40B油缸尺寸: .............................................................................. 7(二)主要参数的确定:............................................................................................. 7(三)油泵及电动机的选择:..................................................................................... 8(四)选择液压元件: .................................................................................................... 10(五)系统分析......................................................................................................... 113.3液压原理图................................................................................................................... 11结束语 ........................................................................................................................................ 12致谢 ........................................................................................................................................ 13参考文献..................................................................................................................................... 14。

十二轴数控车床的设计与实现曹鹏杰(广东高新凯特精密机械股份有限公司,广东江门 529100)摘要:主要介绍十二轴数控车床的加工工艺的确定、机床结构、采用的创新设计与关键技术,并简要分析了技术经济效益。

关键词:十二轴数控车床设计与实现Design and realize for Twelve-axis CNC LatheCAO Pengjie(Guang Dong Gao Xin Height Precision Machine Co.,LTD,Jiangmen529100,CHN)Abstract:For the twelve-axis CNC lathe,the machining process,the construction, the key technologies and innovative designs adoptedhave been instroduced,The technical and economic efficiency of ithas been analuzed..Keywords: Twelve-axis ;CNC Lathe;Design and realize十二轴数控车床是广州市敏嘉制造技术有限公司根据客户需求设计的一种加工密封垫机床。

该机床可对多个(最多十二个)工件同时加工,一次加工出比现有机床多倍量密封垫圈,它大大提高了机床的生产效率。

同时提高了机床的自动化程度,实现了工件的自动上下料。

1 设计方案简介1.1 加工工艺的确定十二轴数控车床的加工对象是中间为铁芯的橡胶棒,将带有心轴的橡胶棒固定在机床的旋转主轴上,通过刀具的切削进给,将棒料工件切削成一定厚度的密封垫圈。

要求切削后的密封垫圈厚度误差小于0.1mm。

加工工件图见图1。

主轴采用变频电机驱动,同步带轮传动。

工件的定位是由主轴前端的滑动顶尖和与主轴相对应的尾座顶尖顶在工件两端的中心孔上。

机床的尾座可以根据工件的长度调整并固定。

_ 1000V max n max=—二d min =23.8r/min n m=1000v min=1214r/min二d max1180r/min,最1. 机床主要技术参数:(1) 尺寸参数:床身上最大回转直径:400mm刀架上的最大回转直径:200mm主轴通孔直径:40mm主轴前锥孔:莫式6号最大加工工件长度:1000mm(2) 运动参数:根据工况,确定主轴最高转速有采用YT15硬质合金刀车削碳钢工件获得,主轴最低转速有采用W16C"V高速钢刀车削铸铁件获得。

根据标准数列数值表,选择机床的最高转速为公比「取1.41,转速级数Z=12。

(3) 动力参数:电动机功率4KW 选用Y112M-4型电动机2. 确定结构方案:(1)主轴传动系统采用V带、齿轮传动;(2)传动形式采用集中式传动;(3)主轴换向制动采用双向片式摩擦离合器和带式制动器;(4)变速系统采用多联滑移齿轮变速。

3. 主传动系统运动设计:(1)拟订结构式:1) 确定变速组传动副数目:实现12级主轴转速变化的传动系统可以写成多种传动副组合:A. 12=3*4B. 12=4*3 C。

12=3*2*2D . 12=2*3*2 E。

12=2*2*3方案A、B可节省一根传动轴。

但是,其中一个传动组内有四个变速传动副,增大了该轴的轴向尺寸。

这种方案不宜采用。

根据传动副数目分配应“前多后少”的原则,方案C是可取的。

但是,由于主轴换向采用双向离合器结构,致使I轴尺寸加大,此方案也不宜采用,而应选用方案D2)确定变速组扩大顺序:12=2*3*2的传动副组合,其传动组的扩大顺序又可以有以下6种形式A. 12=21*32*26B。

12=21*34*22C. 12 =23*31*26D。

12=2 6*31 *2 3E. 22*34*2 1F。

12=26*32*21根据级比指数非陪要“前疏后密”的原则,应选用第一种方案。

然而,对于所设计的机构,将会出现两个问题:图1方秦民较① 第一变速组采用降速传动(图1a)时,由于摩擦离合器径向结构尺寸限制, 使得I轴上的齿轮直径不能太小,n轴上的齿轮则会成倍增大。