燃煤烟气中二氧化硫的脱除-文档资料

- 格式:ppt

- 大小:425.00 KB

- 文档页数:26

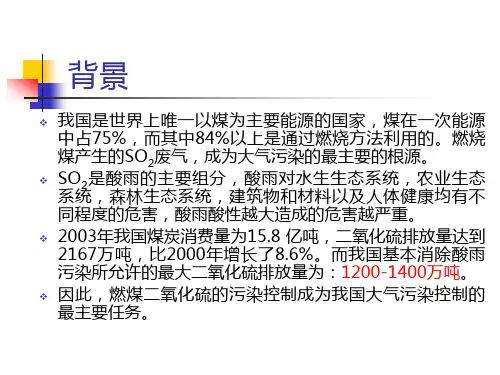

近年来,我国越来越重视环境污染问题,相关环保政策和大气污染物排放标准的相继出台,对烟气排放的要求更加严格。

在超低排放的背景下,降低燃煤烟气中的硫含量排放势在必行。

目前,我国燃煤烟气脱硫工艺快速进展,也引进了很多国外先进的脱硫技术并实现了外乡化。

常见的脱硫技术以燃烧阶段为根底可以分为三大类,即燃烧前脱硫、燃烧中脱硫、燃烧后脱硫。

目前,燃烧后脱硫技术以其成熟的技术优势在世界范围内广泛应用,尤其是在兴旺国家内更是占有最高的市场比例,取得的效果显著。

1燃烧前脱硫在煤炭燃烧前将硫分从煤炭中脱离出来,以削减最终排放烟气中二氧化硫含量的技术称为燃烧前脱硫。

这种技术不仅能够提高煤炭自身的燃烧效率,使煤炭充分燃烧,还可以将硫元素对后续存在的工艺设备造成的损害和影响降至最低。

依据脱硫根本原理燃烧前脱硫可分为物理法脱硫、化学法脱硫和微生物法脱硫。

1.1物理法脱硫物理法脱硫利用煤中硫分和煤基体的密度、导电性、悬浮性等物理性质之间的差异而在洗选煤过程中脱除存在于煤中的无机硫,是我国目前较为常用的燃烧前脱硫方法。

该法的优点是工艺简洁,投资少;缺点是只能脱除煤中的无机硫,对于煤中的有机硫没有脱除效果,并且脱硫效率也不高。

目前常用的工艺有:重选法、浮选法、磁选法、电选法。

重选法常用的脱硫设备有水力旋流机、摇床等。

该方法的优点是本钱低、处理量大、污染小,但局限性也比较大,几乎不能脱除有机硫,对颗粒较细的煤炭脱除效果也不好。

浮选法利用矿物的疏水性,通过较多气泡黏附在其外表而上浮在浮选液之上,形成一种矿化泡沫层,刮除该层泡沫层从而实现煤炭与矿物杂质的分别。

磁选法首先将煤与含硫矿物经过强磁场,然后进入磁选,利用它们磁性的差异来分别煤中的含硫矿物。

但该方法只能脱除局部无机硫,对有机硫无脱除作用。

1.2化学法脱硫化学法脱硫是在高温、高压、氧化剂等作用下,将煤中的硫氧化或者置换,最终实现脱硫目的。

该法的优点是能够脱除无机硫和大局部有机硫,但所用设备简单,能耗大,本钱较高,并且脱硫试剂对设备具有肯定的腐蚀性,会破坏煤炭构造,难以工业化利用。

实验五干法脱除烟气中二氧化硫一、实验目的烟气脱硫是控制烟气中二氧化硫的重要手段之一。

烟气脱硫按应用的脱硫剂形态可分为干法脱硫和湿法脱硫。

湿法脱硫脱硫率搞,易于操作控制,但存在废水的后处理问题,由于洗涤过程中,烟气温度降低较多,不利于高烟囱排放扩散稀释。

干法采用粉状或粒状吸收剂、吸附剂或催化剂等脱除烟气中的SO2,脱硫净化后的烟气温度降低很少,从烟囱向大气排出时易于扩散,无废水问题产生。

本实验采用干法脱硫,以铁系氧化物、活性炭等吸附剂为脱硫剂,通过实验,使学生掌握干法脱硫的特点、基本工艺流程及原理。

二、实验原理铁系氧化物脱硫实验,脱硫过程包括物理吸附和化学吸附,主要反应如下:SO2+1/2O2→SO3Fe2O3 + 3SO3→Fe2(SO4)3活性炭作为吸附剂吸附二氧化硫,是由于活性炭具有较大的比表面和较高的物理吸附性能,能够将气体中的二氧化硫浓集于其表面而分离出来。

活性炭吸附二氧化硫的过程是可逆过程:在一定温度和气体压力下达到吸附平衡;而在高温、减压条件下,被吸附的二氧化硫又被解吸出来,使活性炭得到再生。

本实验仅对铁系氧化物、活性炭的吸附性能进行研究,不考虑其再生。

本实验中SO2的采样分析采用两个串联的多孔玻板吸收瓶两级吸收,碘量法进行滴定。

二氧化硫的碘量法测定详见附录。

三、实验流程及内容1. 实验流程1. 空压机;2. 二氧化硫气体钢瓶;3. 缓冲罐;4. 压力表;5. 减压阀;6. 转子流量计;7. U型管反应床;8. 多孔玻板吸收瓶;9. 进气采样口;10. 出气采样口图1 干法脱硫实验流程图2. 实验内容:(1)配气:含二氧化硫烟气由纯二氧化硫和压缩空气配制而成,其中高压空气既模拟烟道气,又为反应提供动力。

(2)反应床采用玻璃U型管,内装铁系干法脱硫剂(或市售活性炭)。

(3)按上图流程连接好各装置。

通过减压阀控制进气流速,测定干法脱硫剂的脱硫效果。

(4)开启缓冲罐,调节减压阀,用转子流量计控制一定的流量,使含SO2气体进入反应床,连续通气,定时用碘量法分别测定反应床进、出口气体中SO2浓度,记录其流量、时间,计算不同时间的脱硫效率,直至脱硫率明显下降到脱硫剂失效,停止通气。

20吨燃煤锅炉烟气脱硫除尘技术方案随着人们对环境污染问题的日益关注,燃煤锅炉的烟气处理成为了许多企业重要的环保任务之一、针对20吨燃煤锅炉烟气脱硫除尘的技术方案,以下是一个综合考虑各个方面的解决方案。

I.烟气脱硫技术针对20吨燃煤锅炉烟气脱硫,常见的脱硫技术包括湿法脱硫和干法脱硫。

1.湿法脱硫技术湿法脱硫技术中最常用的是石灰石-石膏法,其主要原理是通过将脱硫剂喷入烟气中,通过石灰石-石膏反应,使二氧化硫转化为石膏。

该技术具有脱硫效率高、副产废物可利用等特点。

2.干法脱硫技术干法脱硫技术中常用的是活性炭吸附法和喷射吸湿法。

活性炭吸附法可通过将活性炭喷入烟道脱硫塔中,通过物理吸附和化学吸附机制吸附硫化物。

喷射吸湿法则是通过喷射水雾将烟气中的二氧化硫吸附成硫酸并进行脱除。

II.烟气除尘技术针对20吨燃煤锅炉烟气除尘,常见的除尘技术包括静电除尘器和布袋除尘器。

1.静电除尘器静电除尘器是将带电颗粒物在电场力的作用下进行收集和去除的设备。

静电除尘器具有除尘效率高、适用于大颗粒物的优点,但由于技术要求较高,设备和运行成本较高。

2.布袋除尘器布袋除尘器是通过在设备内设置滤料袋,利用布袋上的微细孔隙对烟气进行过滤,从而将颗粒物截留下来的设备。

布袋除尘器具有除尘效果好、投资和运行成本低等优点,是目前广泛应用于烟气处理的技术之一综合考虑以上脱硫和除尘技术,推荐以下技术方案:1.湿法脱硫-布袋除尘:使用石灰石-石膏法进行湿法脱硫,脱硫效率可达到90%以上;同时采用布袋除尘器进行除尘,截留颗粒物,使烟气排放浓度达标。

2.干法脱硫-布袋除尘:使用喷射吸湿法进行干法脱硫,通过喷射水雾将烟气中的二氧化硫吸附成硫酸并进行脱除;采用布袋除尘器进行除尘,过滤颗粒物。

3.湿法脱硫-静电除尘:使用石灰石-石膏法进行湿法脱硫,脱硫效率高;采用静电除尘器进行除尘,对烟气中的颗粒物进行收集和去除。

需要根据具体项目的情况综合考虑上述方案的优缺点,并结合实际现场情况选择最适合的技术方案。

烧结烟气中二氧化硫的脱除技术摘要:烧结烟气脱硫是钢铁行业污染减排的重点,减排形势日趋严峻。

而烧结工序是二氧化硫的主要排放源,因此也是烟气脱硫技术研发的主要领域。

本文主要介绍了石灰-石膏法、循环流化床法、密相干塔法三种脱硫技术原理及优缺点,并论述了烧结烟气脱硫技术的选定原那么与开展方向。

关键字:烧结烟气,二氧化硫,脱硫Abstract:Sintering gas desulfurization is emphasized in iron and steel industry.SO2emission reduction was serious.The main origin of the sulfur dioxide was sinter process, so it isthe main research field of flue gas desulfurization technology. This paper mainly introduces the process principles, advantage and disadvantage of some sintering gas desulphurization technologies such as limestone/lime-plaster, CFB, dense flow absorber.And the select principle and development trend of sintering flue gas desulphurization technology are demonstrated.Key words:sintering flue gas,sulfur dioxide,desulfurization1 引言众所周知钢铁企业作为国家的支柱性产业,为国家建立做出了突出的奉献。

但同时其产生的污染也是不可无视的,钢铁行业在其生产和加工过程中消耗大量的燃料和矿石,同时排放出大量的空气污染物。

烧结烟气中二氧化硫的脱除技术摘要:烧结烟气脱硫是钢铁行业污染减排的重点,减排形势日趋严峻。

而烧结工序是二氧化硫的主要排放源,因此也是烟气脱硫技术研发的主要领域。

本文主要介绍了石灰-石膏法、循环流化床法、密相干塔法三种脱硫技术原理及优缺点,并论述了烧结烟气脱硫技术的选定原则与发展方向。

关键字:烧结烟气,二氧化硫,脱硫Abstract:Sintering gas desulfurization is emphasized in iron and steel industry.SO2emission reduction was serious. The main origin of the sulfur dioxide was sinter process, so it is the main research field of flue gas desulfurization technology.This paper mainly introduces the process principles, advantage and disadvantage of some sintering gas desulphurization technologies such as limestone/lime-plaster, CFB, dense flow absorber.And the select principle and development trend of sintering flue gas desulphurization technology are demonstrated.Key words:sintering flue gas,sulfur dioxide,desulfurization1 引言众所周知钢铁企业作为国家的支柱性产业,为国家建设做出了突出的贡献。

但同时其产生的污染也是不可忽视的,钢铁行业在其生产和加工过程中消耗大量的燃料和矿石,同时排放出大量的空气污染物。

炉内脱硫工艺炉内脱硫工艺是一种用于减少燃煤电厂和工业锅炉排放的二氧化硫(SO2)的技术。

这种工艺通过在燃烧过程中添加脱硫剂,将二氧化硫转化为更易于处理的形式,从而达到减少大气污染的目的。

炉内脱硫工艺的核心是在燃烧过程中添加脱硫剂,常用的脱硫剂有石灰石、石膏等。

这些脱硫剂在高温下与燃烧产生的二氧化硫反应,生成硫酸钙等硫化物。

通过这种反应,二氧化硫得以转化为无害的物质,从而达到脱硫的效果。

炉内脱硫工艺的关键是要确保脱硫剂能够与燃烧中的二氧化硫充分接触。

为了实现这一点,燃煤电厂和工业锅炉通常采用喷射式脱硫装置。

这种装置将脱硫剂喷射到燃烧区域,与燃烧产生的二氧化硫进行反应。

在反应过程中,烟气中的二氧化硫会被脱硫剂吸附,形成硫酸钙等硫化物。

炉内脱硫工艺的优点是工艺简单、投资成本低、操作维护便捷。

相比于烟气脱硫工艺,炉内脱硫工艺不需要额外的设备和设施,只需在燃烧过程中添加脱硫剂即可。

这使得炉内脱硫工艺成为一种经济有效的选择。

此外,炉内脱硫工艺还可以在短时间内达到较高的脱硫效率,对SO2的去除率可以达到90%以上。

然而,炉内脱硫工艺也存在一些不足之处。

首先,炉内脱硫工艺只能对二氧化硫进行处理,对其他污染物如氮氧化物(NOx)无法有效处理。

其次,炉内脱硫工艺需要在燃烧过程中添加脱硫剂,这可能会对燃烧过程产生一定的影响,降低燃烧效率。

此外,在脱硫剂的选择和投加量上也需要一定的技术支持,以确保脱硫效果和经济效益的平衡。

为了提高炉内脱硫工艺的效率,研究人员不断进行技术改进和创新。

他们致力于寻找更高效的脱硫剂和更合理的投加方式,以提高脱硫效果和降低成本。

此外,他们还研究如何将炉内脱硫工艺与其他污染治理技术相结合,实现多污染物的综合治理。

炉内脱硫工艺是一种有效的二氧化硫减排技术。

通过在燃烧过程中添加脱硫剂,可以将二氧化硫转化为无害的硫酸钙等硫化物,达到脱硫的效果。

虽然炉内脱硫工艺存在一些不足之处,但通过技术改进和创新,可以进一步提高其效率和经济性。