叉车岗位危险源辨识与风险点评价表

- 格式:doc

- 大小:72.50 KB

- 文档页数:2

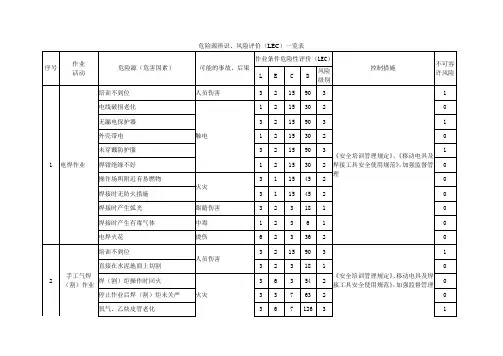

阳鸿叉车作业岗位操作程序生产过程工作危害剖析

部门名称:操作部填表日期:

危害

工作步骤

(人、物、作业环境、管理)

人员检查驾驶人员能否拥有效证件

作业前

检查

设施检查启动前检查刹车、油门、液压系统、轮胎胎压

启动时叉车前后有人、有物,发生碰撞

超速行驶或违规行驶引起事故,行驶过程叉车不得带行驶

人,转弯时人员跌落

作业

叉的地点不对,叉起时引起物料倾翻,叉车上涨后叉叉物品

齿下方站人,液压系统失灵压人。

叉车载物行驶碰到坡度,不按程序倒车下坡,引起翻上下坡

车、翻物

作业结

束应将铲车制动,降下起落机,停熄发动

主要结果

其余事故

机械损害

其余事故

机械损害

机械损害

机械损害

人身损害或致使其余事

故

人身损害、财富损失

其余事故

现有安全

控制举措

特种人员作业证制度安

环部检查审察作业人员

持证

每个月一次对叉车进

行检查(月检表)

岗位操作程序巡

回检查,未按操作程

序作业处分款

持证上岗

安全警告牌

巡回检查,未按操作

程序作业处分款

持证上岗

安全培训

巡回检查,未按操作

程序作业处分款

持证上岗、安全培训

安全处分条例

危害发生危害结果风险度能否高

可能性 /L 严重性 /S R=L×S风险

133否

否

133

326

否

144否

248否

144否

同意:审察:制表:苏希春

阳鸿石化。

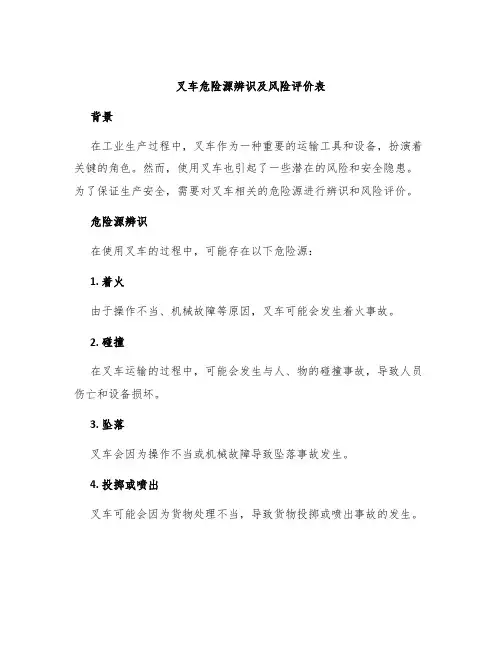

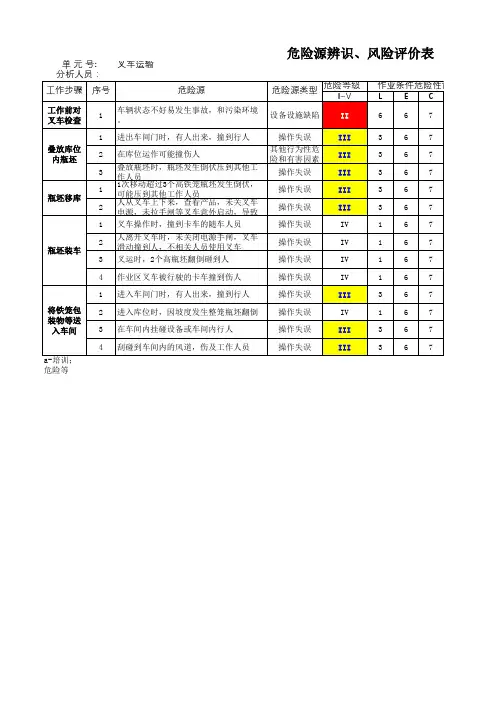

叉车危险源辨识及风险评价表背景在工业生产过程中,叉车作为一种重要的运输工具和设备,扮演着关键的角色。

然而,使用叉车也引起了一些潜在的风险和安全隐患。

为了保证生产安全,需要对叉车相关的危险源进行辨识和风险评价。

危险源辨识在使用叉车的过程中,可能存在以下危险源:1. 着火由于操作不当、机械故障等原因,叉车可能会发生着火事故。

2. 碰撞在叉车运输的过程中,可能会发生与人、物的碰撞事故,导致人员伤亡和设备损坏。

3. 坠落叉车会因为操作不当或机械故障导致坠落事故发生。

4. 投掷或喷出叉车可能会因为货物处理不当,导致货物投掷或喷出事故的发生。

风险评价针对上述危险源,可以进行风险评价以确定合适的控制措施。

风险评价的步骤如下:1. 确定危险源针对使用叉车的生产过程,以及已知的叉车相关事故,确定危险源。

2. 确定可能的后果对于每个危险源,确定可能的后果,包括人员伤亡、设备损坏、生产中断等。

3. 评估风险严重度使用风险矩阵或类似的评估方法,将危险源和后果组合在一起,确定每种情况的风险严重程度。

4. 确定控制措施对于风险严重的危险源,确定适当的控制措施,例如修改工艺流程、加装安全设备、提高员工培训等。

5. 重新评估风险对于采取了控制措施的危险源,重新评估风险的严重程度,以确定控制措施是否有效。

结论叉车危险源的辨识和风险评价是保障生产安全的一项基本工作。

通过对可能的危险源进行辨识、对后果进行评估并确定风险严重程度,能够有效地控制叉车在生产过程中的安全风险。

这项工作需要全员参与,建立科学的制度,并对员工进行安全教育和培训,从而确保生产环境的安全和稳定。

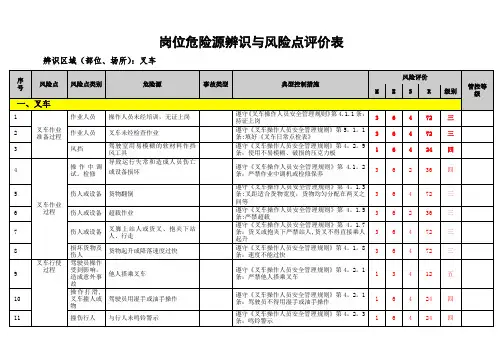

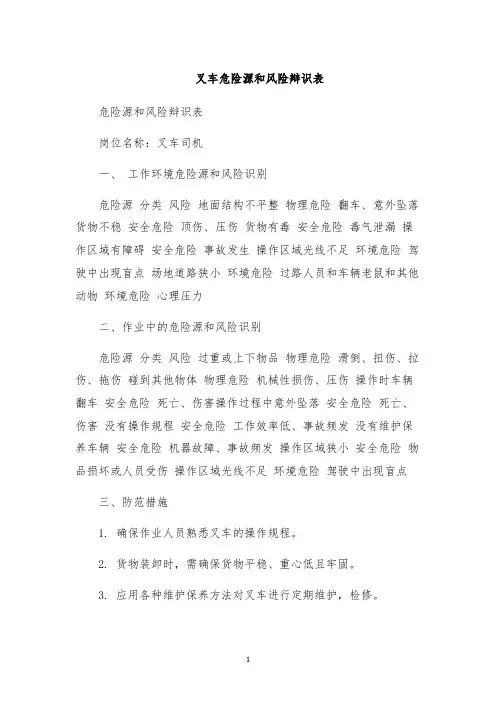

叉车危险源和风险辩识表

危险源和风险辩识表

岗位名称:叉车司机

一、工作环境危险源和风险识别

危险源分类风险地面结构不平整物理危险翻车、意外坠落货物不稳安全危险顶伤、压伤货物有毒安全危险毒气泄漏操作区域有障碍安全危险事故发生操作区域光线不足环境危险驾驶中出现盲点场地道路狭小环境危险过路人员和车辆老鼠和其他动物环境危险心理压力

二、作业中的危险源和风险识别

危险源分类风险过重或上下物品物理危险滑倒、扭伤、拉伤、拖伤碰到其他物体物理危险机械性损伤、压伤操作时车辆翻车安全危险死亡、伤害操作过程中意外坠落安全危险死亡、伤害没有操作规程安全危险工作效率低、事故频发没有维护保养车辆安全危险机器故障、事故频发操作区域狭小安全危险物品损坏或人员受伤操作区域光线不足环境危险驾驶中出现盲点

三、防范措施

1. 确保作业人员熟悉叉车的操作规程。

2. 货物装卸时,需确保货物平稳、重心低且牢固。

3. 应用各种维护保养方法对叉车进行定期维护,检修。

4. 严格遵守施工现场的管控制度,避免人员进入到叉车操作区域内。

5. 保证工作场地干净,地面表面平整,修补或清理道路交通状况。

6. 确保酒精和违禁药品未来者工位操作。

7. 工人一定要穿上符合安全要求的防护装备,如安全帽、安全手套、防护鞋和耳塞等。

时间:二O 二一年七月二十九日

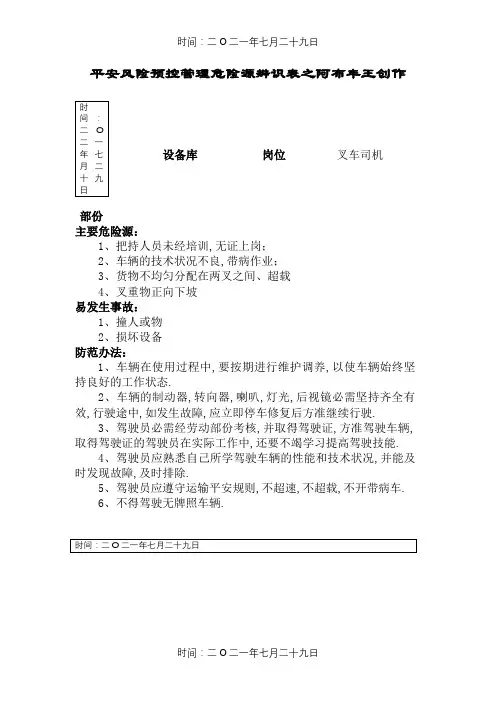

时间:二O 二一年七月二十九日 平安风险预控管理危险源辨识表之阿布丰王创作

部份

设备库 岗位 叉车司机

主要危险源:

1、把持人员未经培训,无证上岗;

2、车辆的技术状况不良,带病作业;

3、货物不均匀分配在两叉之间、超载

4、叉重物正向下坡

易发生事故:

1、撞人或物

2、损坏设备

防范办法:

1、车辆在使用过程中,要按期进行维护调养,以使车辆始终坚持良好的工作状态.

2、车辆的制动器,转向器,喇叭,灯光,后视镜必需坚持齐全有效,行驶途中,如发生故障,应立即停车修复后方准继续行驶.

3、驾驶员必需经劳动部份考核,并取得驾驶证,方准驾驶车辆,取得驾驶证的驾驶员在实际工作中,还要不竭学习提高驾驶技能.

4、驾驶员应熟悉自己所学驾驶车辆的性能和技术状况,并能及时发现故障,及时排除.

5

、驾驶员应遵守运输平安规则,不超速,不超载,不开带病车.

6、不得驾驶无牌照车辆.。

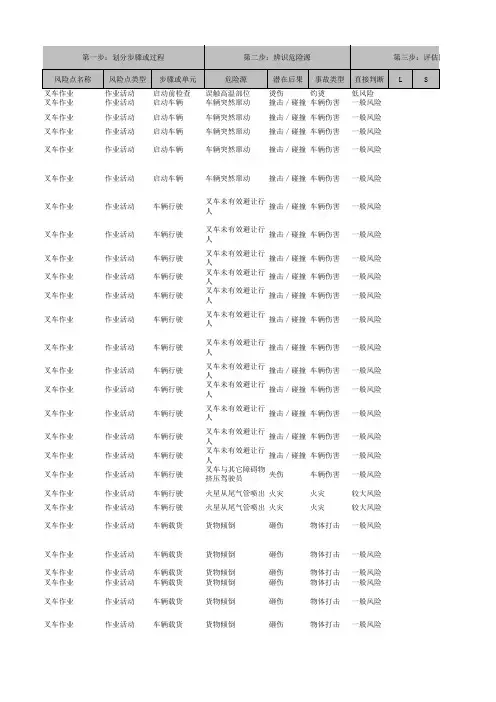

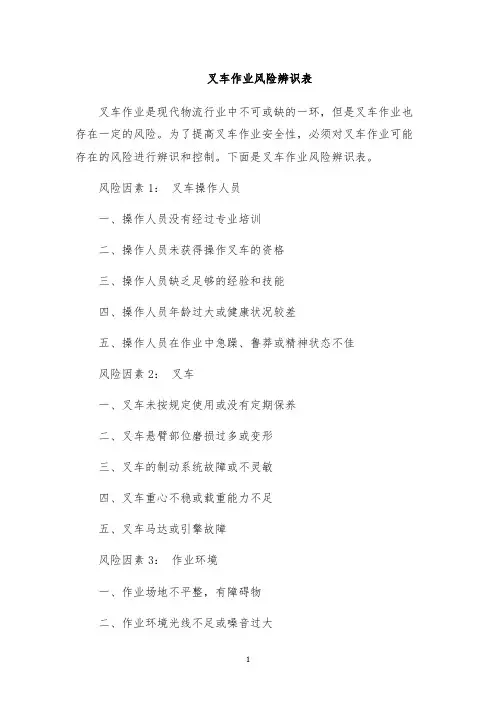

叉车作业风险辨识表叉车作业是现代物流行业中不可或缺的一环,但是叉车作业也存在一定的风险。

为了提高叉车作业安全性,必须对叉车作业可能存在的风险进行辨识和控制。

下面是叉车作业风险辨识表。

风险因素1:叉车操作人员一、操作人员没有经过专业培训二、操作人员未获得操作叉车的资格三、操作人员缺乏足够的经验和技能四、操作人员年龄过大或健康状况较差五、操作人员在作业中急躁、鲁莽或精神状态不佳风险因素2:叉车一、叉车未按规定使用或没有定期保养二、叉车悬臂部位磨损过多或变形三、叉车的制动系统故障或不灵敏四、叉车重心不稳或载重能力不足五、叉车马达或引擎故障风险因素3:作业环境一、作业场地不平整,有障碍物二、作业环境光线不足或噪音过大三、叉车和其他车辆共同行驶,存在交通事故的风险四、危险品等特殊物品有可能遇到突发情况五、其他人员工作区域与叉车通行路线相近风险因素4:货物一、货物大小、重量超过了叉车的最大载重二、货物未固定好,不稳定三、货物体积过大,超过了叉车的运输范围四、货物中有尖锐的物品或者有可燃物品五、货物装载方式不符合规范风险因素5:管理控制一、缺乏足够的安全规定和控制措施二、对于违反安全规定的人员没有惩罚制度三、管理责任不明确或者职责不到位四、逾期未对叉车和场地进行维护保养五、未进行安全评估或评估内容不全面为了保障叉车作业安全性,必须对可能存在的风险进行全面的辨识和控制。

在辨识风险因素后,必须建立相应的制度、流程和标准,进行有效的控制和监督。

此外,对叉车操作人员进行专业培训和考核也是非常必要的,只有通过科学的管理和规范的操作才能保障叉车作业的安全性。