莱钢1500可逆轧机工作辊、中间辊轴承座油气润滑改造

- 格式:doc

- 大小:24.00 KB

- 文档页数:3

轧制润滑工艺在莱钢1500mm热连轧精轧机组中的应用热轧时采用轧制工艺润滑能明显起到降低轧机负荷,减少轧辊消耗、改善成品表面质量的作用,本文系统介绍轧制工艺润滑在莱钢1500mm热连轧精轧机组中的应用。

标签:轧制润滑;轧制力;轧辊磨损。

1、概述莱钢1500mm热轧生产线于2005年投产,经过近两年多的运行,设备状况、工艺过程基本稳定,随着产量的逐步提高,产品厚度逐渐向薄规格延伸,轧辊工作负荷明显增加,加速了轧辊的剥落和磨损,频换的换辊又造成轧制作业率的降低。

为此在该生产线增设轧制润滑装置: 精轧机组采用油-水混合喷射润滑系统对工作辊进行润滑的轧制方式。

热轧时采用工艺润滑后,轧辊与轧件之间被一层边界润滑膜隔开,可以起到如下作用:1) 降低热轧时轧辊与轧件间的摩擦系数,从而降低轧制力,容易轧制薄规格带钢。

2) 减少轧辊消耗和储备,提高作业率。

3) 减少氧化皮压入,改善轧辊表面状态和轧后成品表面质量4) 改善制品内部组织性能,提高深冲钢的深冲性能。

2、系统组成及控制原理2.1系统组成:本系统设备主要由贮油箱、工作油箱、工作水箱、加油泵、计量泵站、水泵站、上下集水管、喷嘴和电控系统等组成。

2.2系统原理储油箱中加热至一定温度的油经供油泵送至工作油箱中;并由计量泵经供油电磁阀送至各架轧机的油水混合器。

水箱中加热至一定温度的水由供水泵送至各架轧机旁的混合器与油混合后送至各架轧机的上下工作辊面上进行润滑。

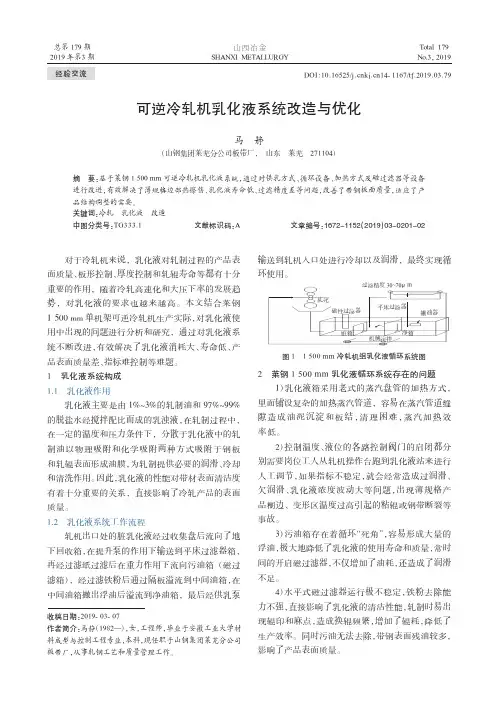

如图1所示。

图1:轧制润滑示意图2.3系统控制:2.3.1系统配置本系统由PLC一套。

其主要配置有:电源、CPU、通讯摸板、开关量输入、开关量输出、模拟量输入、研华工控机、变频器。

系统见图2:控制系统用PLC实施自动控制。

本系统在地下室配有两面柜子,一个PLC 柜子,一个变频器柜。

在控制室操作台上放置计算机作为监控使用。

有网线连接柜子和计算机完成通讯;另外,由DP网连接S7-400与变频器完成通讯。

2.3.2控制过程润滑轧制时喷油水混合液程序的控制如下:轧钢时,在轧机前的热金属检测器首先检测到来钢的信号,当钢咬入F6架后(可根据需要设定延时),同时控制F1、F2、F3、F4、F5和F6架喷水、喷油。

1前言莱钢板带厂冷轧生产线始建于2006年1月,同年6月份投产,该生产线主要是1台单机架六辊可逆式冷轧机,年设计能力20万t。

为了减少断带,提高产品质量,对主要板形控制技术进行了分析。

2主要板形控制技术2.1液压弯辊技术液压弯辊技术分为工作辊液压弯辊和中间辊液压弯辊,工作辊弯辊有液压正弯和液压负弯,弯辊力为-360~+720kN;中间辊只有液压正弯,弯辊力为0~+360kN。

在轧辊凸度不足或磨损情况下可以采用正弯,增大轧辊凸度,防止带钢边浪,而负弯可以减少轧辊有效凸度,防止带钢中间浪。

2.2轧辊分段冷却控制技术分段冷却控制技术通过调整冷却液的分段流量,改变轧辊的局部热膨胀变形,是轧制薄带材最有效的板形控制手段。

高速冷轧带钢生产中轧辊的温度较高,生产中必然出现热凸度,而在轧辊辊身上的温度分布极不均匀,故辊身上的热凸度也必然出现不均现象,从而造成带钢的局部缺陷,如复合波、二次谐波等缺陷。

轧件进入辊缝之前,在轧件表面喷涂冷却物质,可起到减轻热凸度的作用[1]。

轧辊分段冷却控制就是根据每个测量段上与带钢应力相对应的轧辊分段冷却分量,按数学模型计算出每个冷却区的冷却设定值,来推动相应的冷却控制阀门,即决定哪些阀门应打开,打开多大,哪些阀门应关闭等,同时在轧制过程中轧辊在任何时候都有一个基本冷却量,该基本冷却量约为最大冷却量的1/3。

这两个冷却量迭加后作为每个冷却区实际的冷却输出给下级控制轧制装置,并由控制装置打开和关闭相应的控制阀,达到对板形控制的目的。

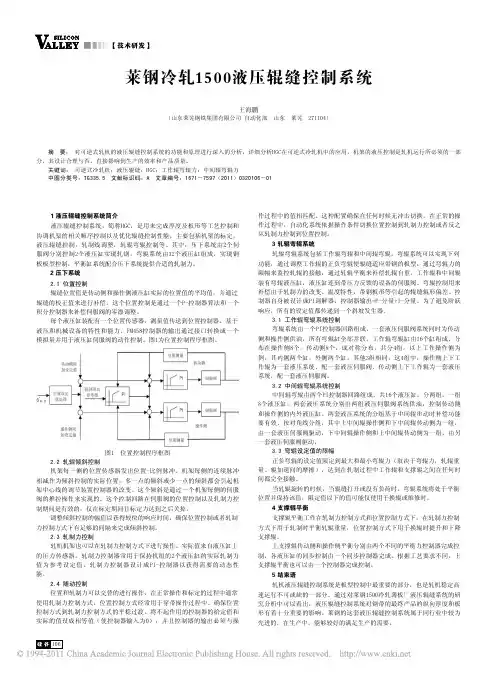

可逆式冷轧机的分段冷却示意图见图1。

2.3轧辊轴向横移技术莱钢1500mm六辊可逆式冷轧机属于HC轧机,是六个轧辊垂直排列、中间辊可轴向移动的高精度板形控制轧机。

中间辊移动距离与弯辊力的最佳配合,一定程度上减少了普通四辊轧机板宽范围外支承辊与工作辊间的接触压力形成的有害弯矩,具有很强的板形控制能力;可实现轧机横向刚度无限大,使轧辊辊型不受轧制力变化的影响,减少带钢边部减薄量和裂边,保证带材有良好的板形;可以轧制高精度的薄带钢,并具有大压下量、提高生产率、节约能源、减少辊耗、提高成材率等优点。

莱钢冷轧1500液压辊缝控制系统王海鹏(山东莱芜钢铁集团有限公司 自动化部 山东 莱芜 271104)摘 要: 对可逆式轧机的液压辊缝控制系统的功能和原理进行深入的分析,详细分析HGC 在可逆式冷轧机中的应用,机架的液压控制是轧机运行所必须的一部分,其设计合理与否,直接影响到生产的效率和产品质量。

关键词: 可逆式冷轧机;液压辊缝;HGC ;工作辊弯辊力;中间辊弯辊力中图分类号:TG335.5 文献标识码:A 文章编号:1671-7597(2011)0320106-011 液压辊缝控制系统简介作过程中的值相匹配。

这种配置确保在任何时候无冲击切换。

在正常的操作过程中,自动化系统依据操作条件切换位置控制到轧制力控制或者反之液压辊缝控制系统,简称HGC ,是用来完成厚度及板形等工艺控制和从轧制力控制到位置控制。

协调机架的相关顺序控制以及优化辊缝控制性能,主要包括机架的标定, 3 轧辊弯辊系统液压辊缝控制,轧制线调整,轧辊弯辊控制等。

其中,压下系统由2个伺服阀分别控制2个液压缸实现轧钢,弯辊系统由32个液压缸组成,实现钢轧辊弯辊系统包括工作辊弯辊和中间辊弯辊,弯辊系统可以实现下列板板型控制,平衡缸系统配合压下系统提供合适的轧制力。

功能,通过调整工作辊的正负弯辊使辊缝适应带钢的板型,通过弯辊力的2 压下系统限幅来监控轧辊的接触,通过轧辊平衡来补偿轧辊自重。

工作辊和中间辊装有弯辊液压缸,液压缸连到带压力反馈的设备的伺服阀。

弯辊控制用来2.1 位置控制补偿由于轧制力的改变、温度特性,带钢板形等引起的辊缝辊形偏差。

控辊缝位置值是传动侧和操作侧液压缸实际的位置值的平均值,并通过制器自身被设计成PI 调解器,控制器输出=P-分量+I-分量。

为了避免阶跃辊缝的校正值来进行补偿。

这个位置控制是通过一个P-控制器算法和一个响应,所有的设定值都传递到一个斜坡发生器。

积分控制器来补偿伺服阀的零漂调整。

3.1 工作辊弯辊系统控制每个液压缸装配有一个位置传感器,测量值传送到位置控制器。

银山型钢板带厂1500mm宽带层冷辊道润滑系统优化改造[摘要]在层流冷却区域,由于高温、水淋等影响,辊道常见的故障是因轴承损坏而研死,对带钢表面质量影响较大。

通过对辊道的润滑系统提升改造以及辊道润滑结构改造,从根本上解决了润滑的制约因素,保证了层流冷却辊道的顺利运行。

[关键词]层冷辊道润滑油脂密封中图分类号:tg333.2 文献标识码:a 文章编号:1009-914x (2013)17-342-01一、概述层流冷却装置位于末架精轧机f6和1#卷取机之间,用来将带钢由终轧温度(850- 950℃)按一定冷却制度迅速冷却到卷取温度(550- 650℃),从而达到提高带钢机械性能的目的。

层流冷却辊道可分成两段。

第一段为内冷辊道,有36根辊子;第二段为层流冷却装置外冷辊道,有224根辊子。

辊道功能是将精轧机出来的带钢送进卷取机,其正常运行直接影响带钢的表面质量。

二、现状分析及问题提出层流冷却辊道轴承润滑点共520个,采用集中干油润滑。

此前,辊道润滑系统是2007引进的北京中冶华润的zdrh- 2000系统。

由于安装及环境影响,使干油润滑系统无法达到预期效果:1.辊道两端轴承润滑的其中一端润滑不锈钢管支路是从辊道底部穿过,经过长时间的冷却水喷淋等原因导致支路泄漏甚至断裂,使润滑油无法到达轴承,使轴承烧坏。

辊道底部的支路无法确保通顺,而系统显示润滑正常,因此润滑支路必须进行改造。

2.润滑系统安置时间长久,主控柜内部的继电器和重力变送器等元件老化,经常导致加油泵空转或是加油过量造成润滑脂溢出、润滑点控制阀芯不动作等故障。

繁多的继电器线路只能由专业人员更换维护,浪费了大量人工费和备件费,因而系统需要提升。

3.内水冷辊道区域由于环境温度高,冷却水量大,内冷辊道回水系统不畅,骨架密封与轴套磨出间隙后,冷却水经常浸入到轴承座内,造成油脂流失致使轴承损坏。

如何隔绝水和润滑脂三、改造造内容1.润滑系统提升根据层冷区域的环境及集中干油润滑需要,我们引进北京中冶华润的zdrh- 3000智能润滑系统。

宽带生产线炉区辊道油气润滑改造作者:张彬来源:《工业设计》2016年第05期摘要:莱钢1500 mm宽带炉区辊道用于钢坯的输送,因靠近炉门,工作温度较高,原设计采用干油润滑,容易引起碳化从而使轴承卡死涨死,引起装钢困难,针对这一情况,将辊道辊道轴承润滑方式改为油气润滑,通过改造效果明显。

关键词:油气润滑;加热炉;辊道1存在问题分析板带厂中宽带生产线蓄热式加热炉装料辊道和出料辊道分别靠近入料炉门和出料炉门,环境温度非常高。

在装出料时,辊道及辊道轴承环境温度达到400-600℃,条件非常恶劣。

装出料辊道轴承润滑原采用的是集中干油润滑,润滑脂采用的是MPU1#高温脲基脂,由于恶劣的环境条件,经常导致干油碳化失去润滑效果后轴承劣变失效的情况,导致加热炉不能正常装料和出料,致使轧线停产。

该故障率较高,一般每月出现辊道研死情况3次以上,需更换辊道,备件消耗量大,这样不但造成了工人劳动量的增加,且影响了装料和出料的效率,加大了煤气、电量、水等能源的消耗。

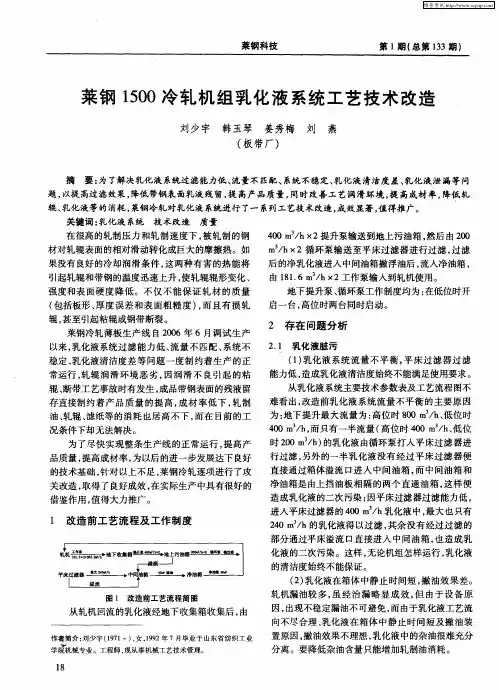

2改造措施润滑系统的改造主要从润滑方式、油气润滑系统的基本结构、中宽带加热炉辊道轴承油气润滑技术分析三方面进行改造:2.1改造油气润滑原理图1是油气流形成的示意图单相流体油和单相流体压缩空气混和后就形成了两相油气混合流,两相油气混合流中油和压缩空气并不真正融合,而是在压缩空气的流动作用下带动润滑油沿管道内壁不断地螺旋状流动,并形成一层连续油膜,最后以精细的连续油滴的方式喷到润滑点。

也因此在油气润滑系统中总共有三种介质,即油、气和油气混和气,对应地也就有三种介质管道,即油管、气管和油气管。

图1油气润滑方式从图1 可以看出在油气管中油的流动速度和压缩空气的流动速度大相径庭,油的流速远远小于压缩空气流速,因此压缩空气并没有被雾化,这是油气润滑与油雾润滑的重大区别。

换句话说,油气润滑和油雾润滑在流体的物理性质上有天壤之别,油气润滑中油是以连续油膜的方式被导入润滑点,并在润滑点处以精细油滴的方式喷射出来的。

莱钢1500宽带窜辊缸故障的分析摘要:莱钢1500宽带窜辊缸在现场的使用过程经常出现不能正常动作的现象,本文结合现场问题的处理过程,从先导式溢流阀的故障到窜辊缸活塞杆的断裂进行了排查梳理,对类似故障的判断和维护有较好的借鉴意义。

关键词:窜辊阀活塞杆The Research of Roll Shifting Cylinder on the Laigang 1500 broadbandAbstract: The abnormal movements often occurred during the process of LAIGANG 1500 broadband roll shifting cylinder. Investigations on problems from the pilot type relief valve failure to roll shifting cylinder piston rod fracture are performed which provide a good reference for similar failures of judgment and maintenance.Key words: Roll shifting;Valve;Piston rod.莱钢板带厂1500宽带主体机械设备是由大连重工.起重集团有限公司总承包,于2004年开工建设,2005年6月试车生产成功,设计年生产热轧带钢卷200万吨,产品规格为:厚度1.2~20mm,宽度700~1350mm,最大卷重20200kg,最大钢卷外径1950mm,钢卷内径Φ762mm,最大单位卷重15.0kg/mm。

弯辊窜辊装置安装于精轧机组牌坊窗口的中部,是板形控制的重要执行机构。

窜辊缸安装在操作侧,其活塞杆与弯辊缸座是一体的,工作辊两侧的油缸夹持轴承座上的凸缘带动工作辊及两侧的轴承座进行轴向移动。

莱钢1500可逆轧机工作辊、中间辊轴承座油气润滑改造

提要:工作辊、中间辊换辊频率较高,原来轴承座油气润滑装置在更换轧辊和快插方式上效率低下同时给工作人员带来极大的安全隐患。

改造后的轴承座油气润滑装置效果良好。

关键词:油气润滑;工作辊轴承座;中间辊轴承座;传动侧;操作侧;变径接头;连接管

1.前言

莱钢冷轧薄板1#1500可逆轧机,由一重设计,2006年试生产,轧辊轴承座的润滑采用当今最先进的油气润滑技术。

但由于轧机传动侧及其牌坊内恶劣的环境,导致整个换辊效率比较低下,尤其随着1#轧机产能的全面释放,1#轧机轴承座油气润滑装置已严重影响了生产效率。

针对这些情况莱钢冷轧薄板对轧辊轴承座油气润滑装置和轧辊轴承座所在牌坊内的空间进行了系统分析,并对轧辊轴承座油气润滑装置进行了全面的改造。

2.存在问题

以下工作辊轴承座为例简介改造前轴承座油气润滑接口装置带来的系列问题。

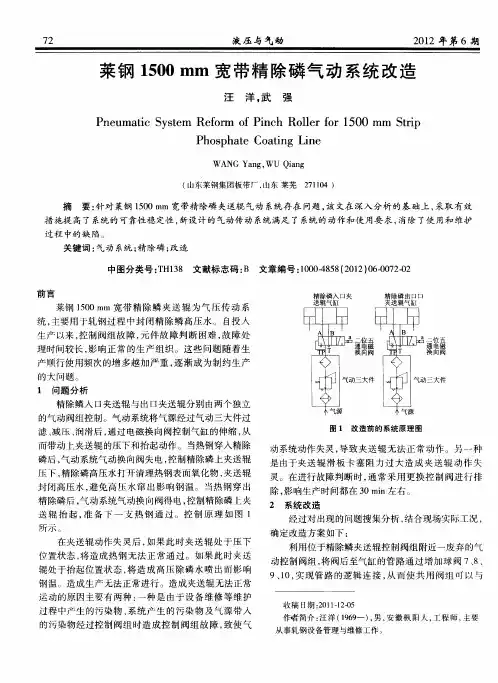

如上图1,工作辊下辊装配由辊身、两个轴承做及其轴承座内的一些零部件组成,图1中:轴承座传动外侧、传动内侧、操作外侧、操作内侧分别对应下图2、图3、图4、图5。

其中传动外侧(图2)油气润滑接头处有一15cm长的导向杆(此装置主要起三个作用:1、导向作用;2、快速接头的载体;3、输送油气混合物,端面装有快速接头)。

轧机处于工作状态时,油气混合物通过传动外侧(图2)和操作外侧(图4)的油气润滑接头进入轴承座内部。

在换辊过程中,抽辊前首先拔掉图2和图4中油气润滑接头上的快速接头。

装辊时,在轧机传动侧需观察油气润滑导向装置,主要是该装置容易因轨道轻微变形或轨道升降不到位而变形损坏。

换辊后操作人员需快速将其油气润滑软管与轴承座油气润滑接头连接并确认牢固到位。

综合以上,轧机工作状态和换辊过程中主要存在以下问题。

1.由于轧机传动侧油污多,地面滑,空间狭小,设备温度高,内部温度高达100度以上,环境极其恶劣,传动侧操作人员站位、工作时需把胳臂伸进轧辊抱

紧装置的缝隙内,存在极大的安全隐患。

2.轧机工作时,因振动或插装不到位导致油气润滑快速接头脱开,传动侧很难被发现。

3.装辊时传动侧油气润滑导向装置易变形损坏。

3.改造方案

针对上述问题,本着节能减排、备件通用、易点检操作、不破坏轴承座原有油气通道的原则,进行了系列改造,改造方向是把传动侧油气润滑接头引到操作侧。

以下工作辊为例介绍其具体改造内容。

以传动外侧为基准在原有油气润滑孔(图6标记1位置)对应一侧距水平中心线152.5和距垂直中心线为215的坐标位钻φ16的通孔(图6标记2位置),并攻丝M20*1.5,深32,加21*26的密封垫。

图6标记1,2位置中间通过加密封带直角弯头的橡胶软管相连。

传动内侧(图7标记3位置)同样攻丝M20*1.5,深32,加21*26的密封垫,此处加变径M20*1.5/M12*1.5,变径接头与φ16的管子通过螺纹连接,在操作内侧对应位置(图9标记5位置)钻φ22通孔,该孔对应操作外侧图8标记4位置。

两轴承座与轧辊装配后,用φ16一端攻内丝M12*1.5的连接管从操作外侧插入,并通过螺纹与变径接头相连,连接管拧紧后露出操作外侧5公分左右,末端安装快速接头。

此时再把传动侧机顶平台的油气润滑硬管移到操作侧即可。

此次改造需说明的几点:

1.图6中连接1、2位置的胶管,其对应空间小于牌坊内间隙15公分。

2.图6标记2的通孔,需具备如下条件

a其位置大于直径方向461mm【最大辊径φ425+16(φ16连接管)+20(半径方向10个间隙)=461】;

b该通孔属于细长孔,周边小厂具备其加工能力,且成本较低;

c该孔不能与图1装配耐磨板的固定螺栓和两轴承座四侧端盖相干涉;

d该孔壁厚不得小于5mm,以防钻孔崩裂及降低轴承座本身的抗疲劳能力。

e、φ16的连接管位置主要由轴承座与最大辊径决定,且φ16的管子在1.5m 长的范围内经得起轧机工作时轴承座的振动。

f、变径的主要作用是在轧机断带时,带钢对连接管冲击直接切断变径接头M12*1.5退刀槽位置,从而起到保护连接管的作用。

同时变径加工简单,成本较

低。

g、φ22通孔与φ16的连接管在半径方向有4mm间隙,在连接管受到冲击弯曲后简单矫直即可抽出,同样该间隙允许两轴承座钻孔位置可有2mm的加工误差,操作侧轴承座的通孔较长,采用φ22的孔径相对降低了加工难度,进一步节约成本。

综上,轧辊轴承座加钻传动侧油气润滑通孔位置是此次改造成功与否的关键。

结语

改进后的轴承座,解决了以上所有问题,效果良好,值得推广。