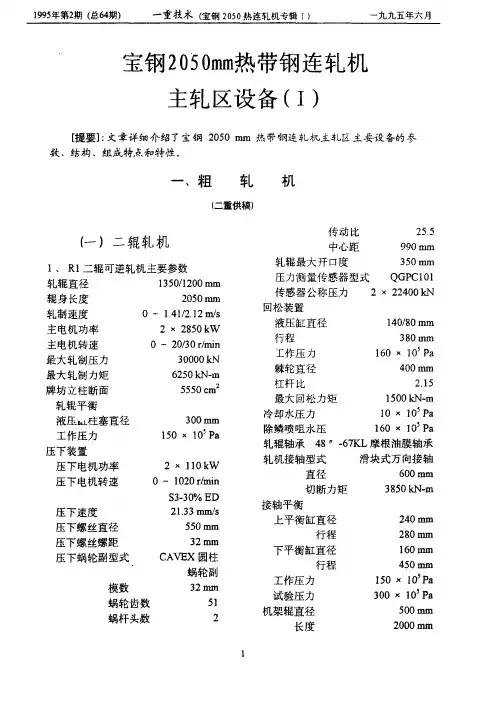

轧钢机设计 二辊轧钢机A0

- 格式:dwg

- 大小:129.77 KB

- 文档页数:1

二辊轧机课程设计一、课程目标知识目标:1. 学生能理解二辊轧机的基本结构、工作原理及在金属加工中的应用。

2. 学生能掌握二辊轧机的主要参数及其对轧制产品质量的影响。

3. 学生能描述二辊轧机的操作流程及维护保养方法。

技能目标:1. 学生能运用二辊轧机的相关参数进行简单的工艺计算。

2. 学生能分析二辊轧机在生产中可能出现的故障及其原因。

3. 学生能通过实际操作,熟练掌握二辊轧机的安全操作规程。

情感态度价值观目标:1. 学生通过学习二辊轧机相关知识,培养对机械工程领域的兴趣和热情。

2. 学生在学习过程中,树立安全生产意识,养成良好的操作习惯。

3. 学生能够关注二辊轧机在工业生产中的实际应用,认识到其在国民经济中的重要性。

课程性质:本课程为机械制造及自动化专业的一门实践性较强的专业课。

学生特点:学生已具备一定的机械基础知识,但实际操作能力有待提高。

教学要求:结合学生特点,注重理论与实践相结合,提高学生的实际操作能力和解决问题的能力。

通过课程学习,使学生在知识、技能和情感态度价值观方面取得具体的学习成果。

二、教学内容1. 二辊轧机的基本结构及工作原理- 教材章节:第三章“金属轧制原理及设备”- 内容:介绍二辊轧机的组成、轧制过程、轧制力的计算等。

2. 二辊轧机的主要参数及其影响- 教材章节:第三章“金属轧制原理及设备”- 内容:探讨辊径、辊距、轧制速度等参数对轧制产品质量的影响。

3. 二辊轧机的操作流程及安全规程- 教材章节:第四章“轧制设备操作与维护”- 内容:详细讲解二辊轧机的操作步骤、注意事项及安全操作规程。

4. 二辊轧机的维护保养- 教材章节:第四章“轧制设备操作与维护”- 内容:介绍二辊轧机的日常维护、故障排除及保养方法。

5. 二辊轧机工艺计算- 教材章节:第五章“金属轧制工艺计算”- 内容:教授学生运用二辊轧机参数进行简单的工艺计算。

6. 二辊轧机在生产中的应用案例- 教材章节:第六章“金属轧制生产实践”- 内容:分析二辊轧机在实际生产中的应用案例,提高学生的实践能力。

两辊热轧机设计引言热轧是金属加工中常用的一种工艺,通过加热金属坯料到一定温度,然后通过辊轧将其加工成所需的形状和尺寸。

而热轧机作为热轧工艺中的核心设备之一,起到了至关重要的作用。

本文将围绕两辊热轧机的设计展开讨论,包括设计原理、主要组成部分、设计要点以及设计过程中需要考虑的相关因素。

设计原理两辊热轧机的主要原理是通过辊轧的方式将金属坯料加工成所需的形状和尺寸。

具体而言,金属坯料在两个辊之间通过轧制作用,受到压力和摩擦力的作用,使其形变并改变其截面形状。

辊轧的原理可以简单概括为以下几个关键点:1.压力作用:通过两个辊之间施加压力,使金属坯料在辊轧过程中发生塑性变形。

压力大小直接影响到金属坯料的变形程度和加工精度。

2.摩擦力作用:辊轧过程中,辊与金属坯料之间发生摩擦力,使金属坯料受到了额外的作用力。

摩擦力的大小影响到辊轧过程中金属坯料的变形和表面质量。

3.热力作用:热轧过程中涉及到金属材料的加热,通过加热降低金属材料的强度和提高其塑性,从而更容易实现形状和尺寸的调整。

综上所述,两辊热轧机的设计需要考虑到上述原理,确保在轧制过程中能够实现金属材料的合理变形和所需的加工精度。

主要组成部分两辊热轧机的主要组成部分包括以下几个方面:1.辊轧机架:用于支撑和固定辊轧机的主体结构,同时具备足够的刚性和稳定性。

2.辊装置:包括上辊和下辊,用于对金属坯料施加压力和摩擦力,实现金属材料的变形和加工。

3.传动系统:通过电机、减速器等传动装置,将动力传递到辊装置,确保辊轧机的正常运转。

4.控制系统:包括电气控制系统和液压控制系统,用于对辊轧机的各项参数进行调节和控制,实现工艺要求。

5.加热装置:对金属坯料进行加热,提高其塑性,以便更好地实现变形和加工。

设计要点在设计两辊热轧机时,需要注意以下一些关键点:1.刚性和稳定性:辊轧机架需要具备足够的刚性和稳定性,以保证在工作过程中不会出现较大的变形和振动,影响加工质量。

2.辊设计:辊的选材和设计非常关键,需要根据具体的加工材料和要求来选择最合适的材料和尺寸。

二辊冷轧机基本参数二辊冷轧机是一种重要的金属加工设备,广泛应用于钢铁、铝合金等行业。

它采用冷轧工艺,通过对金属材料进行冷加工,可以改变其形状、尺寸和表面质量,从而满足不同行业的需求。

以下是二辊冷轧机的一些基本参数。

一、轧辊直径轧辊直径是指冷轧机的工作辊直径,也是冷轧机的一个重要参数之一。

轧辊直径的大小会直接影响到冷轧机的工作能力和效率。

一般来说,较大直径的轧辊可以承受更大的压力,从而提高生产能力。

但是,轧辊直径过大也会增加设备的体积和重量,增加生产成本。

因此,在选择冷轧机时,需要根据实际生产需求来确定轧辊直径。

二、轧辊长度轧辊长度是指冷轧机的工作辊的有效工作长度。

轧辊的长度决定了冷轧机的加工能力和加工范围。

较长的轧辊长度可以在一次通过中完成更多的冷轧变形,提高生产效率。

然而,轧辊长度过长也会增加设备的体积和重量,增加生产成本。

因此,在选择冷轧机时,需要根据实际生产需求和设备的承载能力来确定轧辊长度。

三、轧辊间距轧辊间距是指冷轧机的工作辊之间的距离,也是冷轧机的一个重要参数。

轧辊间距的大小会直接影响到金属材料的冷轧变形程度和表面质量。

较小的轧辊间距可以实现更大的冷轧变形,提高材料的强度和硬度。

然而,轧辊间距过小会增加轧辊之间的摩擦力,导致能量损耗和设备磨损加剧。

因此,在选择冷轧机时,需要根据金属材料的特性和要求来确定轧辊间距。

四、轧制压力轧制压力是指冷轧机施加在金属材料上的压力。

轧制压力的大小会直接影响到冷轧变形的程度和材料的性能。

较大的轧制压力可以实现更大的冷轧变形,提高材料的强度和硬度。

然而,轧制压力过大会增加设备的负荷和能量消耗,增加设备的磨损和维护成本。

因此,在选择冷轧机时,需要根据金属材料的特性和要求来确定轧制压力。

五、进给速度进给速度是指金属材料在冷轧机中的进给速度。

进给速度的大小会直接影响到冷轧机的生产能力和加工效率。

较快的进给速度可以提高生产效率,但是也会增加设备的负荷和能量消耗。

二辊冷轧机基本参数

二辊冷轧机是一种用于金属材料加工的设备,主要用于将金属材料压制成所需的形状和尺寸。

它的基本参数包括轧辊直径、轧辊长度、轧辊转速、压下力和工作速度等。

下面将详细介绍二辊冷轧机的基本参数及其作用。

轧辊直径是指冷轧机轧辊的直径大小。

较大的轧辊直径可以提供更大的压下力,使得金属材料更容易被压制成所需形状。

同时,较大的轧辊直径还能减小轧辊的变形,提高轧辊的使用寿命。

轧辊长度是指冷轧机轧辊的长度。

较长的轧辊长度可以提供更大的接触面积,增加金属材料与轧辊的接触面积,从而增加压下力的作用面积,使得金属材料更容易被压制成所需形状。

轧辊转速是指冷轧机轧辊的转动速度。

较高的轧辊转速可以增加金属材料与轧辊的碰撞频率,提高金属材料的塑性变形能力,从而使得金属材料更容易被压制成所需形状。

压下力是指冷轧机在工作过程中对金属材料施加的压力大小。

较大的压下力可以使得金属材料更容易被压制成所需形状,并且可以提高金属材料的密度和强度。

工作速度是指冷轧机在工作过程中金属材料通过轧辊的速度。

较高的工作速度可以提高生产效率,但同时也会增加金属材料的塑性变形能力,使得金属材料更容易产生变形。

二辊冷轧机的基本参数对于金属材料的加工起着重要的作用。

合理选择轧辊直径、轧辊长度、轧辊转速、压下力和工作速度等参数,可以使得金属材料更容易被压制成所需形状,并提高金属材料的密度和强度。

这对于提高金属材料的质量和生产效率具有重要意义。

在实际应用中,需要根据具体的加工要求和金属材料的性质选择合适的参数,以达到最佳的加工效果。

燕山大学Inventor课程设计二辊轧机机构装配设计专业班级:小组名单:指导老师:2012年10月前言计算机辅助设计普遍应用在机械行业,为了摆脱图版,使工程设计人员减轻劳动强度,应用计算机为其服务,进行设计及修改。

二辊轧机课程设计主要通过对轧机二维图纸的分析,加深锻炼认识分析图纸的能力,通过Inventor软件对个零件的绘制,进一步熟悉该软件的各种绘图功能,掌握各种零件的绘制过程和技巧。

在轧机设计中,会接触到各种各样的轧机结构件,可以使设计者充分了解轧机结构,利用项目与实体结合,把课程学到的知识应用到实物上,提高学习兴趣,为课程设计及专业课乃至今后的工作打下基础。

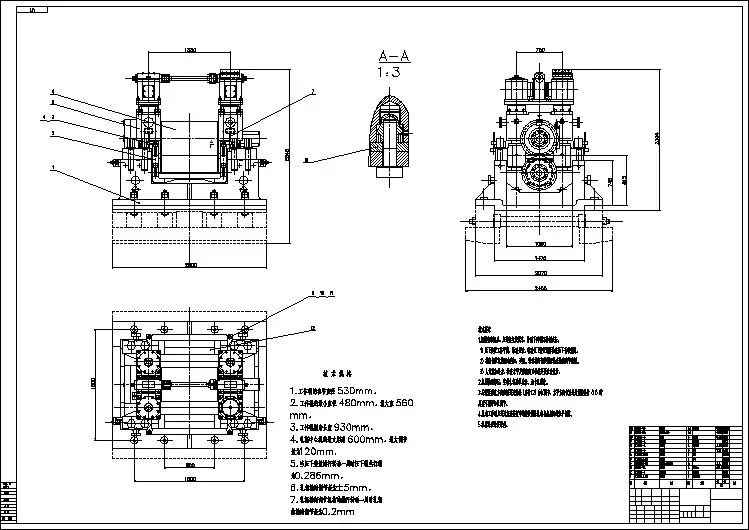

目录第一章二辊轧机介绍 (1)第二章机架结构介绍 (2)2.1 机架结构介绍 (2)2.2 机架绘制及组装 (3)第三章辊系结构设计 (4)3.1 辊系结构介绍 (5)3.2 主要零件 (5)3.3 辊系视图 (7)3.4 装配图 (8)第四章压下结构设计 (9)4.1 压下结构介绍 (9)4.2 压下结构视图 (9)4.3 压下机构装配 (10)第五章总的装配图 (13)第六章小结 (14)6.1组员分工 (14)6.2 心得与体会 (15)6.3 参考文献 (16)第一章二辊轧机结构介绍该设备为低碳钢、有色金属板材冷轧实验设备。

具有先进的轧制工艺参数计算机采集装置,可进行轧制过程的压力、转矩、电机功率、转速等参数的测量。

因此、在该设备上可进行材料轧制工艺的研究和冷轧件的开发。

结构组成1 机架结构2 辊系结构3 压下结构第二章机架结构介绍2.1 机架装置简介:组成:机架由操作侧机架和传动侧机架组成。

功能:机架是轧钢机工作机座中最大的部件,承受着轴承座传来的全部轴承压力,用来固定下压机构和承载轴系机构。

图2-1 机架视图2.2 三维图的绘制及组装图2-2 机架第三章辊系结构设计3.1 辊系机构简介:组成:辊系主要由两个轧辊及四个轴承座与轴承组成。

二辊轧机的传动设计320摘要轧机是实现金属轧制过程的设备。

泛指完成轧材生产全过程的装备,包括主要设备、辅助设备、起重运输设备和附属设备等。

但一般所说的轧机往往仅指主要设备。

随着钢铁加工工业结构调整步伐的加快,小型轧机生产技术装备的发展趋势正在向大坯重、连续化、高精度、高质量方向发展。

小型材的种类也正在从普通钢向合金钢、高精钢方向发展。

现代轧机发展的趋向是连续化、自动化、专业化,产品质量高,消耗低。

本次对轧机电动机、轧辊、轴承及轴承座以及压下装置中蜗轮蜗杆减速器进行了设计和说明。

轧机在轧制的过程中,轧件的厚度主要受轧辊的结构和压下调整装置的限制,因此对轧辊的结构的设计和强度的校核以及蜗轮减速器的设计是本次设计的主要方向。

关键词:轧机,轧辊,蜗杆,蜗轮,轧件DIAMETER 320 DUO MILL TRANSMISSION DESIGNSABSTRACTThe rolling mill is the apparatus which realizes the rolling course of metal. Refer to finish rolling the material and producing the overall equipment in general, include the capital equipment, auxiliary equipment, transporting equipment of jack-up and accessory equipment and so on. But generally said rolling mill often only means the capital equipment.With the quickening of steel and iron processing industrial restructuring paces, the rolling mill development trend for producing technical equipment of miniature rolling is heavy to the big base, melt continuously, high precision, high-quality direction develop. The steel of the small-scale material is also being developed from steel of general to the Alloy steel and to the High accuracy copper. The trend of development of modern rolling mill is melting continuously, automation, specialization, high in quality, low to consume.This time to in the rolling mill electric motor, the roller, the bearing and the bearing seat as well as the holding-down device the turbine wheel worm reducer has carried on the design and the explanation. Rolling mill in rolling process, rolled piece thickness mainly roller structure and holding-down device adjustment limit, therefore the breaker roll structure design and the intensity examination as well as the turbo-accelerator design is this design main direction.KEY WORDS: Rolling mill,Roller,Worm,Turbine wheel,Rolled piece目录前言 (1)第1章轧机的概述 (3)1.1 轧机的用途及其发展 (3)1.1.1 轧机的用途 (3)1.1.2 轧机的发展 (3)1.2 轧机的结构及原理分析 (3)1.2.1 轧机的工作机座的介绍 (3)1.2.2 轧机传动装置及其他装置的介绍 (5)第2章电动机的选择 (6)2.1 电动机的设计参数 (6)2.1.1 电动机的输出功率 (6)2.1.2 电动机所需的工作功率 (6)2.2 电动机的选择 (7)第3章轧辊的选择 (8)3.1 轧辊的介绍及材料的选用 (8)3.1.1 轧辊的结构与特点 (8)3.1.2 轧辊的材料及选用 (8)3.2 轧辊的结构设计及尺寸的确定 (9)3.2.1 轧辊的长度及辊身 (9)3.2.2 确定各段的直径及长度 (9)3.2.3 轧辊的强度校核 (10)3.3 轧辊的使用与维护 (12)3.3.1 辊的使用与检查 (12)3.3.2 辊的维修 (13)第4章轴承与轴承座的设计 (14)4.1 轴承的选择 (14)4.1.1 轴承的介绍 (14)4.1.2 轧机中轴承的选用 (14)4.2 轴承寿命计算 (14)4.3 轴承座的分析 (16)第5章蜗杆传动的设计 (18)5.1 蜗杆传动的介绍 (18)5.1.1 蜗杆传动的类型 (18)5.1.2 蜗杆传动的特点 (19)5.2 蜗杆传动的结构及尺寸的确定 (19)5.2.1 选择材料 (19)5.2.2 确定许用应力 (19)5.2.3 按接触疲劳强度设计 (20)5.2.4 求蜗轮圆周速度并校核效率 (21)5.2.5 校核蜗轮齿面接触强度 (22)5.2.6 校核热平衡 (23)5.2.7 计算蜗杆传动的主要尺寸 (23)5.3 蜗杆传动的安装与维护 (24)5.3.1 蜗杆传动的润滑 (24)5.3.2 蜗轮蜗杆的安装调整 (25)5.3.3 蜗杆传动的跑合和试运行 (25)第6章压下装置与机架的设计 (26)6.1 压下装置 (26)6.1.1 压下装置的概念和分类 (26)6.1.2 320轧机压下装置的分析 (26)6.2 机架的选择 (27)6.2.1 机架的用途和分类 (27)6.2.2 机架的选用 (27)结论 (28)谢辞 (29)参考文献 (30)前言带钢加工钢材,以其优良的导电、传热、廉价等性能被广泛应用于国民经济部门,为机械制造、交通运输、建筑、能源、轻工、高科技和国防发展不可缺少的基础材料。

轧机机架辊设计摘要详细介绍轧机机架辊的结构,及其传动件齿轮箱、电机、联轴器等的选择和结构。

近年来,由于生产产量的提高原料品种规格和产品品种规格的增加。

尤其是不锈钢产量品种规格的大幅增加二辊前后机架辊的损坏更加频繁。

主要故障表现在,传动齿轮齿根折断。

主动辊,被动辊辊颈折断等。

特别是在生产轧制过程中的机架辊损坏故障。

不仅造成废钢,而且产生机械故障,造成全厂生产中断,影响极其恶劣,经统计"2009年1~12月份累计损坏机架辊60多套其中"21套是辊颈折断、牙齿折断28套,月平均损坏6套,直接经济损失12万元,影响时间3h。

宽厚板生产线最主要的设备是轧机,而轧机机架辊是轧制过程中与轧机联系最紧密的设备之一,它将板坯顺利送入轧机辊缝并接受轧出的轧件。

机架辊工作条件恶劣,受冲击,负荷大,容易损坏。

现代设计思想不再是加大安全系数,既然损坏难以避免,就要从缩短更换时间、方便维修入手设计其结构。

机架辊是轧制过程中与主机联系最紧密的设备之一。

它将板坯顺利送人轧机辊缝并接受轧出的轧件。

机架辊工作条件恶劣,受冲击,负荷大,容易损坏。

现代设计思想不再是加大安全系数,既然损坏难以避免,就要从缩短更换时间,方便维修入手设计结构。

由于不同轧机轧制力不同,板坯规格不同,成品规格不同。

所以机架辊的设计也不同。

某钢铁公司3500 mm中厚板轧机的机架辊设计很成功。

从投产至今.没有出现过不良情况。

粗轧机架辊是最重要的粗轧辅传动设备之一,由于其运行条件恶劣,维护极不方便,辊系装配采用SKF的调心滚子轴承23148,电机采用大连电机厂生产的YGP',t355L--8型,45kW辊道用变频调速i相异步电动机,控制系统采用西门子PLCs7—400通过DP总线指挥各个控制装置T作,前、后机架辊各用一套西门子逆变器6SE7035--1TJ60。

译文:Detailed presentation roller mill, and its transmission is the gear box, motor, so the choice of axes and structure. in recent years production of raw materials production up by a variety of specifications and specifications of products, especially of stainless steel output specifications for the two rolls and rolls the more frequent failure in the main gears and broken the initiative to roll passive roll off the roll neck, particularly in the production during the roll of the damage caused is not only .Generous board line of the main equipment to be pulled up, and roller mill is during are more closely linked with the device, it will roll smoothly into are the seam and take over the ruts. roller working conditions, shocks and to load the damage. modern design is no longer increase rates. since the damage is difficult to avoid, to change from short time, repair to his design. because of its structure is different from the rolling mill rolling force, during the roll was more closely linked with the host one of the equipment. it will be sent to roller mill smooth seam and take over the ruts. roller working conditions, shocks and to load the damage. modern design is no longer increase security department, since the damage is difficult to avoid, by changing from time to start. the structure of the design is different from the rolling mill rolling force, specifications, with the specifications. it's a roller . A roller mill a most important thing is rough and auxiliary facilities, transmission of the operating conditions are bad and maintain a very inconvenient, roll the assembly to adopt the heart of roller bearings 23148 in dalian, the electrical machinery plant production , t355l --8, 45kw with machinery velocity modulation control motor, and i are an asynchronous system to adopt plc, siemens s7 400 dp bus conductor by various control devices, before and after eliminating roll with a set of siemens become a usurper 6se7035 1tj60 z's, point five关键词:机架辊;集中传动;齿轮箱;交流变频调速电机;联轴器。

二辊冷轧机基本参数二辊冷轧机是一种常见的金属加工设备,广泛应用于钢铁、有色金属等行业。

它的基本参数包括轧辊直径、轧辊长度、轧辊转速、轧制厚度等。

下面将详细介绍这些参数的作用和影响。

轧辊直径是指轧辊的直径大小,通常以毫米为单位。

它是决定轧制厚度的重要参数之一。

轧辊直径越大,轧制厚度越薄,轧制效率也越高。

但是,轧辊直径过大会增加设备成本和维护难度,同时也会增加轧辊的惯性,影响轧制质量。

轧辊长度是指轧辊的长度大小,通常以毫米为单位。

它是决定轧制宽度的重要参数之一。

轧辊长度越长,轧制宽度越宽,轧制效率也越高。

但是,轧辊长度过长会增加设备成本和维护难度,同时也会增加轧辊的惯性,影响轧制质量。

轧辊转速是指轧辊的转速大小,通常以转/分钟为单位。

它是决定轧制速度的重要参数之一。

轧辊转速越高,轧制速度越快,轧制效率也越高。

但是,轧辊转速过高会增加设备成本和维护难度,同时也会增加轧辊的磨损和损坏风险。

轧制厚度是指金属材料在轧辊间的压缩厚度,通常以毫米为单位。

它是决定轧制质量的重要参数之一。

轧制厚度越薄,轧制质量越高,但是轧制厚度过薄会增加轧辊的磨损和损坏风险,同时也会影响轧制效率。

除了以上基本参数外,二辊冷轧机还有其他一些重要参数,如轧制力、轧制功率、轧制温度等。

这些参数也会影响轧制效果和设备性能。

总之,二辊冷轧机的基本参数是决定设备性能和轧制效果的重要因素。

在选择和使用设备时,需要根据具体的生产需求和材料特性来确定合适的参数,以达到最佳的轧制效果和经济效益。

二辊冷轧机基本参数概述二辊冷轧机是一种常用的金属加工设备,广泛应用于钢铁、有色金属等行业。

它主要用于将金属材料压延成薄板或带材,同时改善材料的物理性能和表面质量。

为了确保二辊冷轧机正常运行,我们需要了解它的基本参数和特点,包括工作辊直径、最大轧制厚度、生产能力等。

本文将全面介绍二辊冷轧机的基本参数,以便读者对其有更深入的了解。

工作辊直径工作辊直径是指冷轧机上使用的工作辊的直径大小,通常以毫米(mm)为单位。

工作辊直径对冷轧机的轧制能力和生产效率有着直接的影响。

辊直径越大,辊身强度越高,能够承受更大的轧制力,从而可以更高效地进行冷轧加工。

一般来说,工作辊直径在100mm到1200mm之间。

最大轧制厚度最大轧制厚度是冷轧机能够加工的最大金属板材的厚度。

它取决于工作辊的直径、轧制力的大小以及冷轧机的结构设计。

较小直径的工作辊可以获得更小的轧制间隙,从而实现更高的压延能力。

同时,高强度的辊身材料和结构合理的冷轧机设计也是实现较大轧制厚度的关键。

最大轧制厚度一般为冷轧机操作规程所约定。

生产能力生产能力是指冷轧机单位时间内能够加工的金属板材或带材的长度。

它取决于冷轧机的工作速度和工作辊的直径等因素。

生产能力通常以米/分钟(m/min)为单位。

较大直径的工作辊可以轧制更宽的金属带材,从而提高生产能力。

此外,冷轧机的控制系统、压机系统和卷取系统的性能也会直接影响到生产能力的提高。

冷轧机型号冷轧机型号是指冷轧机的型号和规格。

不同型号的冷轧机具备不同的技术特点和性能指标,适用于不同的工艺要求和生产需求。

一般来说,冷轧机的型号由一系列字母和数字组成,代表了不同的配置和参数,例如高速冷轧机、四辊冷轧机等。

冷轧机压制方式冷轧机的压制方式指的是冷轧过程中施加在金属材料上的压力方式。

常见的冷轧机压制方式包括直线压制、轻径向压制和变径向压制。

直线压制是指辊缝宽度随轧制过程保持不变,主要用于压延薄板或带材。

轻径向压制是指辊缝宽度在轧制过程中逐渐减小或保持恒定,可用于轧制较厚的金属板材。

20辊轧机设计参数:Φ40、Φ72、Φ128、Φ225 L=700

轧制状态:冷轧;润滑状态:良好(矿物油)

最大轧制力:150吨

工作轧制力:≤135吨

设计要求:

1、根据已经给出的轧件材质、来料厚度、产品厚度、轧制速度以及轧制道次,确定各中间道次的压下

量。

要求各道次轧制力基本相同。

2、要考虑轧件的加工硬化问题,前后张力问题。

采用斯通公式计算。

3、要有完整的计算过程,要求计算认真,各自独立完成。

1、材料:1Cr18Ni9Ti

(白彦宏、周森)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:1.0 × 500 =>0.15 × 500 mm

2、材料:30CrMnSi

(蔡一池、程兴宇)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:1.0 × 500 =>0.20 × 500 mm

(王子龙、白文)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:1.0 × 500 =>0.2 × 500 mm

(朱亮、白亚军)

最大轧制力:150吨

工作轧制力:≤135吨

工作辊尺寸:Φ40 × 700

轧件尺寸:0.7 × 500 =>0.1 × 500 mm。

宁波江北中通机械制造有限公司投标文件投标文件(第一部分)

二辊冷轧管机技术简介

1.机架及轧辊总成作为冷轧管机的核心部分,其加工精细轧制工具装卸,调整,测

量十分便捷,操作人员通过短期培训后,符合操作顺序既可加工出高精度冷轧管材,按照我公司提供的模具与调试技术,轧制工具寿命明显延长,具有很好的节能效果.

2.冷轧管机主电机以及电控柜均采用国内优质直流调速电机,电控部分经过合理改

装后,使其具有操作简易、使用安全、寿命长的效果,在国内同行保持较高水平.

3.冷轧管机的主要技术参数以及有关性能已系列化,轧机在设计、制造所提供的上

述生产范围外,均留有20%的生产能力范围,这使轧机使用过程中更顺畅,维修概率比同类轧机明显减少,节约客户轧制费用,大大提高了轧制生产率.

4.二辊冷轧管机机械部分及其液压主要结构简述如下:

①大皮带轮与主机箱采用联轴器机构,轧机在窜管时,可以很好的起到保护作用,

小皮带轮有滑座,底座,制动轮联轴器机构,采用抱闸液压制动系统,对电机起到很好的保护效果,其使用寿命也很大程度得到提高.

②中间床身采用双丝杆及单丝杆与光杆结构(因轧机型号大小而定),使其运作平

稳,更好的完成回转、送进等多项综合任务.

③回转箱采用液压机构,快进快退采用电子离合器结构,客服了以往轧机的有关

弊病,是一个较为理想的新颖结构.(现我公司对这一技术的应用已处于一个相当成熟的阶段.)

④后卡紧采用液压卡紧装置,操作人员轧制产品时更加平稳,简便安全,在电气

方面采用连锁机构替代了以往芯棒杆及芯棒定位装置,对轧机的生产率有很大的提高.。

一、工作原理及工艺动作分解根据工艺过程,由两个执行机构完成:送料机构、轧制机构。

其中必需完成的动作:送料、轧制 送料:采用送料辊连续运动送料轧制:由工作辊将铸坯轧制成一定尺寸的方形、矩形或圆形截面坯料此轧辊机为垂直四辊轧制,水平轧辊要和竖直轧辊交替工作,避免发生碰撞,且轧辊啮入角要足够小,以免影响送料辊的工作;送料辊采用传动系统带动滚轮利用摩擦来工作。

送料辊将坯料送到指定位置,竖直轧辊开始轧制,之后脱离工作行程进入返回行程,同时水平轧辊开始进入工作行程,依次交替进行。

二、设计方案方案一铰链五杆机构, 出于铰链五杆机构是两自由度机构,所以可精确实现要求的任意轨迹,且构件尺寸可在很大范围内任选,但需要给两个主动件,如取连架杆AB 、DE 为主动件,它们的转角与所要实现的轨迹mm 有关,即与),(y x ϕϕ=,),(y x ψψ=有关。

通常,要精确实现该两主动件间的运动关系是比较麻烦的,如无必要,可用近似方法实现。

联系两主动件间运动关系的机构常用齿轮机构、凸轮机构、连杆机构等。

方案二:采用凸轮连杆机构,凸轮为主动件,带动连杆1和推杆4,在设计此机构时,先根据结构条件选定构件1、2及3的尺寸,并设在构件1等速回转的同时,连杆上的M点沿预定轨迹曲线mm 运动,这时构件4的运动即可确定,于是可求得构件4与构件1的运动关系;然后按此关系设计出与构件1固连的凸轮轮廓曲线。

此设计虽然比较简单,但是凸轮轮廓曲线较复杂,不容易制作,对于技术要求过高,考虑到生产效率问题,我不打算用此设计。

方案三采用四杆机构,AB杆为主动件,带动连杆BC,在设计此机构时,先根据结构条件选定构件AB、BC、CD的尺寸,并设在构件AB等速回转的同时,连杆上的M点沿预定轨迹曲线mm运动,这时构件BC的运动即可确定,于是可求得构件CD与构件AB的运动关系;。

可实现复杂轨迹的设计要求,可以传动较大动力,几何形状简单便于加工。

但不能准确实现轨迹,且累计误差较大:不适于用在高速场合。