沥青混凝土配合比设计

- 格式:doc

- 大小:31.00 KB

- 文档页数:2

荣文高速公路总监办试验室

沥青混凝土配合比设计试验要求及提示

2014/6/5

沥青混凝土配合比设计试验

要求及提示

一、上面层:4cm SMA-13 改性沥青玛蹄脂碎石混合料

1、使用沥青:选用SBS聚合物做改性剂的改性沥青,改性沥青应符合I-D级要求,基质沥青为A级70号石油沥青。

其沥青技术要求符合下表要求:

道路石油沥青技术要求表

2、粗集料:SMA面层使用玄武岩,最大粒径为13.2mm。

3、细集料:SMA面层使用玄武岩骨料加工而成具有级配的人工机制砂,级配符合S16的要求。

4、填料:石灰岩磨细而成的矿粉。

掺量:矿料总质量2%。

5、纤维稳定剂:针叶类松散絮状木质素纤维。

掺量为沥青混合料质量的0.3-0.4%。

二、中面层:6cm AC-20 中粒式改性沥青混凝土

1、使用沥青:A-70号沥青。

2、粗骨料:使用优质的花岗岩,公称最大粒径为19mm。

3、细骨料:使用优质的花岗岩加工而成具有一定级配的人工机制砂。

三、下面层:10cm LSPM-25 大粒径透水性沥青混合料

1、使用沥青:?

多级沥青结合料技术要求

2、粗集料:使用优质的花岗岩,公称最大粒径为26.5mm。

3、细骨料:使用优质的花岗岩加工而成具有一定级配的人工机制砂。

4、填料:干燥的消石灰或生石灰粉。

沥青混合料用粗集料质量技术要求

沥青混合料用细集料质量技术要求

沥青混合料用矿粉质量要求

木质素纤维质量技术要求

沥青混凝土矿料级配表

沥青混合料马歇尔试验沥青配合比设计技术要求

配合比设计检验指标度。

摘要:介绍了某道路沥青混合料配合比设计要求及配合比设计过程,总结出当驼峰骨料给目标配合比带来困难而工程区附近又没有其他可供选择的料源时,可以考虑通过改装拌和楼来改善骨料级配。

通过大量试验,给出了粘结层AC220 型和磨耗层AC214 型沥青混合料的合成级配曲线及最佳沥青含量,这对类似工程具有重要的参考价值。

试验还证明,对于酸性骨料,在矿料中加入一定比例的水泥可以增强沥青混合料的水稳定性,同时也改善了沥青混合料的力学性能。

利用美国ASTM D4867 标准检测沥青混合料的水损害,方法既简便又切合实际,值得推广。

关键词:骨料;驼峰;沥青混合料;水损害中图分类号:TU528142 文献标识码:A1 沥青混凝土设计要求某道路工程位于非洲加纳。

从起点11 + 425 至23 + 125 是双层沥青混凝土,设计路面宽度为14.0m。

路面结构形式为6cm 粘结层+ 4cm 磨耗层,路面基层是规格为0~40mm 的级配碎石,碎石厚度为20cm。

从23 + 125 至40 + 829 是双层沥青表面处置,设计宽度为7.0m。

该工程基层级配碎石、沥青表面处置和沥青混凝土所用的石料都是花岗岩,石料场距离该工程起点49km。

沥青混凝土所用的沥青是从科特迪瓦进口的60/ 70 壳牌沥青。

该工程沥青混凝土粘结层和磨耗层的级配要求范围见表1。

骨料最大粒径分别是20mm 和14mm ,相当于我国道路沥青混凝土的AC20 和AC13[1 ] ,但级配范围比我国的偏上,细料相对多一些。

表1 粘结层和磨耗层沥青混凝土混合料矿料级配范围( %)粘结层和磨耗层混合料马歇尔试验配合比设计要求如下:击实次数均为两面各75 次;稳定度大于8kN ;流值2~4mm;空隙率3 %~5 %;沥青含量4.5 %~5.5 %;粘结层饱和度为60 %~75 % ,磨耗层为65 %~75 %。

现场沥青混凝土压实后的空隙率要求是6 %~8 %。

按试验室马歇尔试件的空隙率为4 %计算,现场的压实度应控制在96 %~98 %之间。

热拌沥青混合料配合比设计方法1.矿质混合料组成设计(1)根据道路等级、路面结构层位及结构层厚度等方面要求,按照上述方法,选择适用的沥青混合料类型,并按照表8-22和表8-23(现行规范)或8-24和表8-25(新规范稿)的内容确定相应矿料级配范围,经技术经济论证后确定。

(2)矿质混合料配合比计算1)组成材料的原始数据测定按照规定方法对实际工程使用的材料进行取样,测试粗集料、细集料及矿粉的密度,并进行筛分试验,测定各种规格集料的粒径组成。

2)确定各档集料的用量比例根据各档集料的筛分结果,采用计算法或图解法,确定各规格集料的用量比例,求得矿质混合料的合成级配。

矿质混合料的合成级配曲线必须符合设计级配范围的要求,不得有过多的犬牙交错。

当经过反复调整仍有两个以上的筛孔超出设计级配范围时,必须对原材料进行调整或更换原材料重新设计。

通常情况下,合成级配曲线宜尽量接近设计级配中限,尤其应使0.075mm、2.36mm、4.75mm等筛孔的通过量尽量接近设计级配范围的中限。

对于交通量大、轴载重的道路,合成级配可以考虑偏向级配范围的下限,而对于中小交通量或人行道路等,合成级配宜偏向级配范围的上限。

2.沥青混合料马歇尔试验沥青混合料马歇尔试验的主要目的是确定最佳沥青用量(以OAC表示)。

沥青用量可以通过各种理论公式计算得到,但由于实际材料性质的差异,计算得到的最佳沥青用量,仍然要通过试验进行修正,所以采用马歇尔试验是沥青混合料配合比设计的基本方法。

(1)制备试样1)马歇尔试件制备过程是针对选定混合料类型,根据经验确定沥青大致用量或依据表4-10推荐的沥青用量范围,在该用量范围内制备一批沥青用量不同、且沥青用量等差变化的若干组(通常为五组)马歇尔试件,并要求每组试件数量不少于4个。

2)按已确定的矿质混合料级配类型,计算某个沥青用量条件下一个马歇尔试件或一组试件中各种规格集料的用量(实践中大多是一个标准马歇尔试件矿料总量1200g左右)。

沥青混凝土(AC-10)目标配合比设计说明一、概述1、依据(1)《公路工程沥青路面施工技术规范》(JTG F40-2004)(2)《公路工程沥青及沥青混合料试验规程》(JTJ052—2000)(3)《公路工程集料试验规程》(JTG E42—2005)2、粗集料:碎石经试验其表观相对密度、吸水率、针片状含量、<0.075颗粒含量、磨耗值各项指标均符合规范要求。

3、细集料:粗石粉、石屑,经试验其各项指标均符合规范要求。

4、矿粉:经检验其表观密度、亲水系数等各项指标均符合规范要求。

5、沥青,沥青为齐鲁石化70#道路石油沥青。

经检验其针入度、延度、软化点、沥青与粗集料的粘附性等各项指标均规范要求。

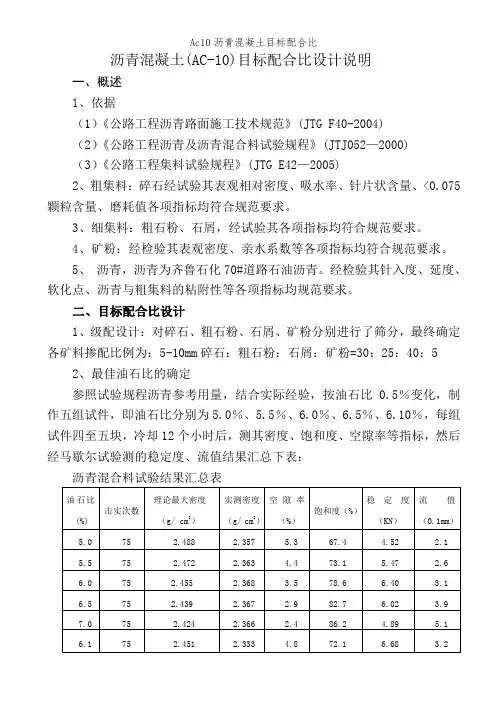

二、目标配合比设计1、级配设计:对碎石、粗石粉、石屑、矿粉分别进行了筛分,最终确定各矿料掺配比例为:5-10mm碎石:粗石粉:石屑:矿粉=30:25:40:52、最佳油石比的确定参照试验规程沥青参考用量,结合实际经验,按油石比0.5%变化,制作五组试件,即油石比分别为5.0%、5.5%、6.0%、6.5%、6.10%,每组试件四至五块,冷却12个小时后,测其密度、饱和度、空隙率等指标,然后经马歇尔试验测的稳定度、流值结果汇总下表:沥青混合料试验结果汇总表根据以上各项试验结果及计算结果,分别绘制饱和度、矿料间隙率、空隙率、密度、与油石比的关系曲线,最后确定最佳沥青用量为5.75%。

三、室内配合比结论根据上述试验,实验室建议的沥青目标配合比为:矿料级配:5-10mm碎石:粗石粉:石屑:矿粉=30:25:40:5最佳油石比:6.10%,最佳沥青用量5.75%。

本次目标配合比设计可作为工地生产配合比设计依据。

安丘市甘白路甘泉至金冢子段公路Ac-10沥青混凝土目标配合比青州市桥山道路建设工程有限公司二○一○年七月二十五日。

2. AC-10热拌沥青混合料的配合比设计和施工2.1 细粒式沥青混凝土的配合比设计根据我们多年来的施工经验,在同类公路配合比设计和使用情况调查研究的基础上,充分借鉴成功的经验,本着在保证工程质量的前提下花费最少的原则进行配合比设计。

配合比设计分目标配合比设计阶段、生产配合比设计阶段、生产配合比验证阶段。

2.1.1 目标配合比设计阶段因为延吉市中环路设计罩面厚度为2cm,采用较粗粒径的混合料易拉裂且结合不好。

我们选用连续级配AC-10沥青混凝土,公称最大粒径9.5mm,最大粒径不超过13.2mm。

2.1.1.1材料的选用各种型号的碎石均为石灰岩,产地延吉,采用反击式破碎机破碎加工。

矿粉为石灰岩质,产地延吉市。

沥青选用AC-70,产地辽宁省锦州市。

2.1.1.2 目标配合比设计试验根据实验室提供级配计算各种材料的用量比例及沥青用量,以此配合比供拌和站确定各冷料仓的供料比例、料门高度、进料速度及试拌使用。

本次沥青马歇尔试验先成型5组,每组4块,最后以选定的沥青混凝土最佳用量成型1组,制件8块用以检测残留稳定度与其技术指标。

2.1.1.3目标配合比选定根据不同沥青含量试验的各项指标,综合确定OAC1的质量分数为5.23%;OAC2的质量分数为5.1%;OAC的质量分数为5.2%,并以OAC的质量分数为5.2%做了验证试验。

2.1.1.4 最终确定矿料配合比m 1(5mm~10mm碎石)∶m2(3mm~10mm碎石)∶m3(机制砂)∶m4(砂)∶m5(矿粉)=28: 26:22:19:5;最佳油石比5.49%,最佳沥青质量分数为5.2%。

2.2 生产配合比设计阶段2.2.1 生产配合比设计试验从二次筛分后进入各热料仓的材料取样进行筛分,以确定各热仓的材料比例,供拌和机控制室使用,同时反复调整冷料仓进料比例以达到供料均衡,并取目标配合比设计的最佳沥青用量和最佳沥青用量±0.3%等3个沥青用量进行马歇尔试验,确定生产配合比的最佳沥青用量。

沥青混凝土配合比试验报告样例一、实验目的1.掌握沥青混凝土配合比试验的基本原理和方法;2.研究不同材料的配合比对沥青混凝土性能的影响;3.确定适合的沥青混凝土配合比,以提高路面的抗压强度和耐久性。

二、实验原理1.沥青混凝土配合比的设计是根据所用材料的特性和路面使用要求,在满足强度、稳定性和耐久性等要求下,合理配置矿料、沥青和其他材料的比例;2.沥青混凝土的配合比试验主要包括矿料筛分试验、混合料沥青含量试验和骨料沥青拌和试验。

三、实验步骤1.矿料筛分试验:(1)按照要求取样,将试样放入试验筛,进行筛分;(2)记录通过每个筛孔和在每个筛孔上未通过的试料质量,计算矿料通过率。

2.混合料沥青含量试验:(1)称取一定质量的混合料试样;(2)在温度为60℃±1℃下,加入一定质量的煮沥青,并充分混合;(3)将试样铺平,用空气干燥至质量恒定;(4)称取试样质量,计算混合料沥青含量。

3.骨料沥青拌和试验:(1)根据配合比确定骨料种类及其不同粒径的用量;(2)将骨料和沥青进行拌和,使其均匀混合;(3)冲击试验块的制作:将拌和均匀的料放入冲击试验模具中,进行冲击压实,并制作试样;(4)试样养护:将试样放置在恒定温度下进行养护;(5)试样强度测试:使用压力试验机对试样进行强度测试,并记录结果。

四、实验结果及分析根据实验步骤所得到的数据,我们可以计算出各项指标,并进行分析。

具体数据如下:1.矿料筛分试验结果:(1)筛孔直径(mm):5, 10, 20, 40, 60;(2)通过率(%):95.3,87.2,72.5,62.8,42.12.混合料沥青含量试验结果:(1)混合料质量(g):600;(2)煮沥青质量(g):200;(3)试样质量(g):320;(4)混合料沥青含量(%):62.53.骨料沥青拌和试验结果:(1)骨料种类:石子、砂子;(2)石子质量(g):800;(3)砂子质量(g):400;(4)沥青质量(g):300;(5)试样强度(MPa):2.5根据实验结果分析,通过矿料筛分试验可以得出沥青混凝土中不同粒径矿料的通过率,以及骨料沥青拌和试验可以确定不同材料的质量。

::::AC-13C沥青混凝土混合料配合比设计报告施工单位试验室二零 年 月合同号分项工程沥青路面上面层混合料种类AC-13C沥青砼AC-13C配合比设计说明一、 配合比设计依据:1、JTG F40-2004《公路沥青路面施工技术规范》2、JTJ 052-2000《公路工程沥青及沥青混合料试验规程》3、JTG E42-2005《公路工程集料试验规程》4、相关设计图.二、 原材料的试验与确定:1、沥青:采用AH-70#重交通石油沥青,其针入度、延度、软化点三大指标均符合规范要求。

(见表2-1-1)2、集料:1#、2#、3#料采用南京泉水采石场的石灰岩集料,采用各项指标经试验检测符合规范要求。

(见表2-2-1、2-2-2)4、填料:采用泉水生产的矿粉,各项指标均符合规范要求。

各项指标符合规范要求(见表2-3-1)三、目标配合比设计1、矿料配合比设计从料场的料堆上下左右四个方向用装载车取样,并进行干拌后,取代表性样品,进行矿料配合比设计。

根据设计图纸要求,在设计级配范围内计算1~3组粗细不同的配合比,绘制设计级配曲线,分别位于工程设计级配范围的上方、中值及下方。

0.075 0.15 0.3 0.6 1.18 2.36 4.75 9.5 13.2 163、马歇尔试验根据级配,制作沥青砼试件并进行马歇尔试验的各项体积性能指标的测试,采用油石比分别为4.0%、4.5%、5.0%、5.5%、6.0%制作试件,分别测定其厚度、密度、空隙率、饱和度、稳定度、流值(见附表)。

按各项实测值绘制各技术指标与沥青用量关系图,得出油石比为5.19%符合规范的各项要求。

根据经验油石比取5.2%。

冷料其密度,并重新配比使之符合设计的级配。

生产配合比设计1、 首先根据料场原材料的情况进行流量调试,确定冷料仓开度,转速.使之基本符合目标配合比。

混合集料进入拌和楼后进行重新分级筛分后成为4种规格的集料.分别为1#仓,2#仓,3#仓,4#仓.最后取样进行筛分检测2、马歇尔试验根据生产级配,制作沥青砼试件并进行马歇尔试验的各项体积性能指标的测试,采用油石比分别为5.2%±0.3%制作试件,分别测定其厚度、密度、空隙率、饱和度、稳定度、流值(见附表)。

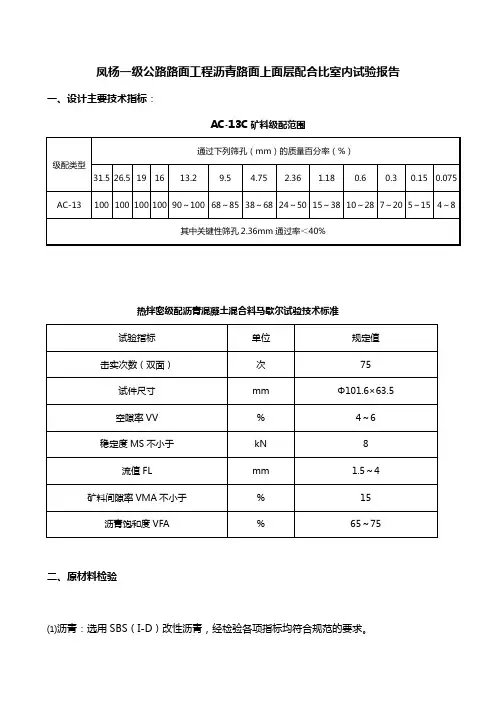

凤杨一级公路路面工程沥青路面上面层配合比室内试验报告一、设计主要技术指标:AC-13C矿料级配范围热拌密级配沥青混凝土混合料马歇尔试验技术标准二、原材料检验⑴沥青:选用SBS(I-D)改性沥青,经检验各项指标均符合规范的要求。

SBS(I-D)改性沥青试验结果汇总表⑵集料:集料选用4.75~13.2mm碎石(1#),<9.5mm碎石(2#),﹤4.75mm石屑(3#)经检验各项技术指标均符合有关规范的要求。

集料试验结果汇总表(3)填料矿粉试验结果汇总表三、矿料级配设计详见AC-13C沥青混合料矿料级配设计表及级配图。

四、确定最佳沥青用量⑴试件成型根据经验,油石比按4.0%、4.5%、5.0%、5.5%、6.0%制备5组试件,按规定双面击实75次的方法成型,按下表严格控制拌和温度和击实温度。

热拌沥青混合料制作温度⑵马歇尔试验结果如下表。

马歇尔试验物理-力学指标测定结果汇总表⑶马歇尔试验结果分析①绘制沥青用量与马歇尔指标关系图。

以油石比为横坐标,以马歇尔试验的各项指标为纵坐标,将试验结果点入图中,连成圆滑的曲线。

沥青用量与马歇尔指标关系图见后图。

②确定沥青用量初始值1(OAC1)。

从图中可以看出:a1=5.4%,a2=5.0%,a3=4.6%,a4=4.9%OAC1=(a1+a2+a3+a4)/4=(5.4%+5.0%+4.6%+4.9%)/4=5.0%③确定沥青用量初始值2(OAC2)从图中可以看出: OAC min=4.5%,OAC max=5.5%OAC2=(OAC min+OAC max)/2=(4.5%+5.5%)/2=5.0%④综合确定最佳沥青用量(OAC)。

OAC=(OAC1+OAC2)/2=(5.0%+5.0%)/2=5.0%经综合分析,OAC=5.0%时,各项指标均符合马歇尔试验技术标准。

⑷配合比验证配合比设计检验按计算确定的设计最佳沥青用量在标准条件下进行,对拟定的最佳油石比,按前述方法成型马歇尔试件,测定马歇尔各项指标,同时进行浸水马歇尔试验(60℃±1℃,48h),测定其残留稳定度,试验结果如下表。

OGFC-13沥青混合料配合比设计试验方案1.适用范围本方法适用于排水式磨耗层混合料。

2.试验目的大孔隙排水式沥青混合料OGFC的主要目的是使用路面在高速行车条件下,雨水可以迅速地通过混合料内部的大的开口孔隙排出路面以外,不产生溅水和水雾,同时大幅度降低路面噪声。

3.试验依据《公路沥青路面施工技术规范》JTG F40-2004、《公路工程沥青及沥青混合料试验规程》JTG E20-2011、《公路工程集料试验规程》JTG E42-2005。

4.检验人员检验人员均为持证上岗人员。

5.试验设备马歇尔试件击实仪、智能沥青混合料拌和机、燃烧法沥青含量试验仪、电液式轮碾成型机、全自动车辙试验仪、马歇尔稳定度测定仪、电热鼓风干燥箱、标准恒温水浴、沥青混凝土集料筛等。

6.配合比设计概论6.1对于配合比设计的各种材料按《公路沥青路面施工技术规范》JTG F40-2004附录D规定选择,其质量必须符合本规范第四章规定的技术要求。

6.2热拌沥青混合料的配合比设计应通过目标配合比设计、生产配合比设计及生产配合比验证三个阶段,确定沥青混合料的品种及配合比、矿料级配、最佳沥青用量。

6.3热拌沥青混合料的目标配合比设计宜按照图B.1.3的框图的步骤进行。

7.确定设计矿料级配和沥青用量7.1 OGFC路面的工程设计级配范围宜直接采用表5.3.2规定的级配范围。

7.2 在工程设计级配范围内,调整各种矿料的比例设计3组不同粗细的初级试配,3组级配的粗集料骨架分界筛孔的通过率处于级配范围的中值、中值±3%附近。

7.3 按照《公路沥青路面施工技术规范》JTG F40-2004附录D 的方法计算初试沥青用量。

7.4 对每一组初选的矿料级配按式计算集料的表面积。

根据希望的沥青膜厚度,计算每一组混合料的初试沥青用量P b。

通常情况下,OGFC的沥青膜厚度h宜为14μm。

A=(2+0.02a+0.04b+0.08c+0.14d+0.3e+0.6f+1.6g)/48.74P b=h*a式中:A-----集料的总表面积其中a、b、c、d、e、f、g分别代表4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.015mm、0.075mm筛孔的通过百分率,%。

沥青混凝土(A C-16)目标配合比设计说明一、概述1、依据(1)《公路工程沥青路面施工技术规范》(JTG F40-2004)(2)《公路工程沥青及沥青混合料试验规程》(JTJ052—2000)(3)《公路工程集料试验规程》(JTG E42—2005)2、粗集料:碎石经试验其表观相对密度、吸水率、针片状含量、<0.075颗粒含量、磨耗值各项指标均符合规范要求。

二、目标配合比设计1、级配设计:对10-20mm碎石、粗石粉、石屑、矿粉分别进行了筛分,最终确定各矿料掺配比例为:10-20mm碎石:5-10mm碎石:粗石粉:石屑:矿粉=37:30:11:18:4。

2、最佳油石比的确定参照试验规程沥青参考用量,结合实际经验,按油石比0.5%变化,制作五组试件,即油石比分别为4.0%、4.5%、5.0%、5.5%、4.85%,每组试件四至五块,冷却12个小时后,测其密度、饱和度、空隙率等指标,然后经马歇尔试验测的稳定度、流值结果汇总见表3—2:表3-2:沥青混合料试验结果汇总表根据以上各项试验结果及计算结果,分别绘制饱和度、矿料间隙率、空隙率、密度、与油石比的关系曲线,最后确定最佳沥青用量为4.85%。

三、室内配合比结论根据上述试验,实验室建议的沥青目标配合比为:矿料级配:10-20mm碎石:5-10mm碎石:粗石粉:石屑:矿粉= 23 : 25 : 25 : 23 : 4 最佳油石比:5.09%,最佳沥青用量4.85%。

本次目标配合比设计可作为工地生产配合比设计依据。

安孔路黑埠子-石埠子段沥青砼路面维修工程Ac-16沥青混凝土目标配合比设计报告编制单位:安丘市汇鑫路桥工程有限公司编制日期:2011年6月4日。

G3014乌尔禾-阿勒泰公路建设 WA-2标沥青砼中面层目标配合比设计书混合料种类:AC-20C使用结构部位:路面工程(路面中面层)编号:LPB-04试验日期:2012.10.30G3014乌尔禾-阿勒泰公路建设项目WA-2标试验室沥青砼中面层目标配合比设计说明一、工程概况:乌阿高速公路沥青混凝土路面下面层为AC-20C型沥青混凝土二、试验依据及试验组成:《乌阿高速公路建设项目招标文件》《公路沥青路面施工技术规范》JTG F40-2004《公路工程集料试验规程》JTG E42-2005《公路工程沥青及沥青混合料试验规程》JTG E20-2011配合比试验由集料筛分试验、针片状试验、压碎值试验、含泥量试验、集料密度试验、马歇尔试验、沥青三大指标等常规试验。

三、试验仪器:四、原材料:1、碎石:采用G217线K171+560右侧碎石料场,经检验碎石的技术要求指标都合格,可以用做沥青砼下面层粗集料。

2、水洗砂:采用G217线K203+000右侧3公里砂石料场,经检验水洗砂的技术指标都合格,可以用做沥青砼下面层粗集料。

3、石屑:采用G217线K171+560右侧碎石料场,经检验各项技术指标都合格,可以用做沥青砼下面层细集料。

4、填料:矿粉采用新市区苏州东街天润建材销售中心的矿粉,试验结果合格,可用于沥青砼下面层填料。

5、沥青:配合比选用克拉玛依90号A沥青,试验各项指标合格,可用于沥青砼下面层沥青。

粗集料试验检测结果细集料试验检测结果矿粉试验检测结果90号A沥青试验检测结果五、关于沥青混合料矿料级配组成设计的说明沥青砼面层设计采用JTG F40-2004《沥青路面施工技术规范》中的AC-20级配。

按规范要求对各种原材料的筛分结果进行分析来确定各种原材料的比例组成,然后经过试验选择一种更合理并适宜施工的级配。

矿料目标配合比掺配比例目标配合比矿料合成级配六、沥青混合料马歇尔试验按合成的矿料级配,在油石比3.1%~5.1%之间内,以0.5%间隔不同油石比,按平行试验法分别进行马歇尔试验,结果和技术标准分别见结果汇总表和技术标准表。

沥青混凝土(AC-16)目标配合比设计说明一、概述1、依据(1)《公路工程沥青路面施工技术规范》(JTG F40-2004)(2)《公路工程沥青及沥青混合料试验规程》(JTJ052 —2000)(3)《公路工程集料试验规程》(JTG E42 —2005)2 、粗集料:碎石经试验其表观相对密度、吸水率、针片状含量、<0.075 颗粒含量、磨耗值各项指标均符合规范要求。

二、目标配合比设计1、级配设计:对10-20mm碎石、粗石粉、石屑、矿粉分别进行了筛分,最终确定各矿料掺配比例为:10-20mm碎石:5-10mm碎石:粗石粉:石屑:矿粉=37:30:11:18:4。

2 、最佳油石比的确定参照试验规程沥青参考用量,结合实际经验,按油石比0.5 %变化,制作五组试件,即油石比分别为4.0 %、4.5 %、5.0 %、5.5 %、4.85 %,每组试件四至五块,冷却12个小时后,测其密度、饱和度、空隙率等指标,然后经马歇尔试验测的稳定度、流值结果汇总见表3—2:表3-2 :沥青混合料试验结果汇总表根据以上各项试验结果及计算结果,分别绘制饱和度、矿料间隙率、空隙率、密度、与油石比的关系曲线,最后确定最佳沥青用量为 4.85%三、室内配合比结论根据上述试验,实验室建议的沥青目标配合比为:矿料级配:10-20mm碎石:5-10mm碎石:粗石粉:石屑:矿粉=23 : 25 : 25 :23 :4 最佳油石比:5.09%,最佳沥青用量4.85%。

本次目标配合比设计可作为工地生产配合比设计依据。

安孔路黑埠子-石埠子段沥青砼路面维修工程Ac-16沥青混凝土目标配合比设计报告编制单位:安丘市汇鑫路桥工程有限公司编制日期:2011年6月4日。

【tips】本文由李雪梅老师精心编整知识点之一,值得学习!下载后此处可编辑删除!如何做好沥青混凝土生产配合比设计如何做好沥青混凝土生产配合比设计?下面我为大家带来相关内容介绍以供参考。

振动筛的设置振动筛的设置要均匀,要有控制点,最大粒径定位一级筛孔,最大粒径的一半定位二级筛孔,左右定位三级筛孔,定位最后一个筛孔。

具体设置以AC-20C型为例,振动筛孔应推荐位20mm、12mm、6mm、3mm,按这个原那么设置的振动筛孔既能到达供料均衡,减少废料的产生,提高混合料产量,又能防止某个料仓等料、吐料现象。

有的干线公路个别合同段AC-20C型振动筛的设置为25mm、19mm、11mm、6mm,很显然筛孔偏粗,再加上石料不规格,铺出的路面空隙率偏大,因而透水性也大,外观质量也差,路面很容易形成水毁,进而对路面形成早期破坏。

生产配合比沥青最正确用量确实定有相当多的人认为生产配合比的最正确沥青用量也就是目标配合比的最正确用量。

尽管在许多情况下,二者的值相等,但是二者不是一个概念。

生产配合比沥青最正确用量确实定:取目标配合比设计的最正确用量、最正确用量三个用量进行马歇尔试验。

以为例,用油石比::做三组试件,利用这三组试件做马歇尔试验,如果这三组全部符合技术要求,取中值为最正确用量。

如果某个技术指标不符合技术要求,再取做马歇尔试验,如果符合取三个值的平均值为沥青最正确用量。

这样确定的油石比是为了保证在生产过程中油石比发生变化【tips】本文由李雪梅老师精心编整知识点之一,值得学习!下载后此处可编辑删除!时,各项技术指标能满足要求。

大局部合同段都只是检验最正确油石比的各项技术指标是否符合要求,对各项指标是否满足要求都未考虑,这是不恰当的。

如此的配合比很难保证当油石比在波动时,各项技术指标能满足要求。

沥青混合料配合比设计(AC-13C)一、基本情况320国道公路,拟采用改性沥青AC-13C作为面层。

原材料产地如下:二、设计依据1.《公路沥青路面施工技术规范》(JTG F40-2004)2.《公路工程集料试验规程》(JTG E42-2005)3.《公路工程沥青及沥青混合料试验规程》(JTJ052-2000)4.《高速公路沥青路面规范化施工与质量管理指导意见》5.《320国道杭州绕城高速至富阳新桥改建工程设计说明书》三、设计过程1.原材料本次室内目标配合比设计所用集料为玄武岩(4.75-9.5mm、9.5-16mm)和石灰岩(2.36-4.75mm、0-2.36mm),沥青采用SBS改性沥青。

试验所用原材料均由委托方提供。

各种矿料、矿粉及沥青的密度试验结果见表1。

表1 集料及沥青密度试验结果吸水率(%)各种矿料及矿粉的筛分结果见表2。

表2 各档矿料和矿粉的筛分结果2. 混合料级配根据委托单位提供的设计说明书,AC-13C型沥青混合料工程设计级配范围见表3。

表3 AC-13C沥青混合料工程设计级配范围3. 配合比设计计算根据各档矿料的筛分结果,结合混合料级配要求,首先调试。

选出粗、中、细三个级配,根据以往工程经验初步确定三种级配的初始油石比为5.0%,用初始油石比成型试件。

表4为三种级配的设计组成结果,表5为初试级配的体积分析结果。

表4 三种级配的设计组成结果0.3 0.15 0.07511.0 7.5 6.010.0 6.9 5.510.4 7.2 5.7表5 初试级配的沥青混合料性能指标分析结果由各组体积分析结果,根据经验选取级配2为设计级配,级配曲线见图1所示。

图1 AC-13C型沥青混合料设计级配曲线图4. 马歇尔稳定度试验按设计的矿料比例配料,采用五种油石比,进行马歇尔稳定度试验,试验结果见表6,设计级配合成毛体积相对密度2.767,级配合成表观相对密度2.830。

表6 AC-13C型设计配合比马歇尔稳定度试验结果2.482 2.5972.474 2.5792.471 2.560/ /5. 最佳油石比的确定据马歇尔稳定度试验结果,分别绘制密度、稳定度、流值、空隙率、饱和度、VMA与油石比的关系曲线,从曲线上找出相应于最大密度、最大稳定度及空隙率范围中值、沥青饱和度范围中值对应的四个油石比,求出四者的平均值作为最佳油石比初始值OAC1,作图求出满足沥青混凝土各项指标要求的油石比范围(OAC min,OAC max),该范围的中值为OAC2,如果最佳油石比的初始值OAC1在OAC max与OAC min之间,则认为设计结果是可行的,可取OAC1与OAC2的中值作为目标配合比的最佳油石比OAC,并结合交通与气候特点论证地取用,最终得最佳油石比。

2. AC-10热拌沥青混合料的配合比设计和施工

2.1 细粒式沥青混凝土的配合比设计

根据我们多年来的施工经验,在同类公路配合比设计和使用情况调查研究的基础上,充分借鉴成功的经验,本着在保证工程质量的前提下花费最少的原则进行配合比设计。

配合比设计分目标配合比设计阶段、生产配合比设计阶段、生产配合比验证阶段。

2.1.1 目标配合比设计阶段

因为延吉市中环路设计罩面厚度为2cm,采用较粗粒径的混合料易拉裂且结合不好。

我们选用连续级配AC-10沥青混凝土,公称最大粒径9.5mm,最大粒径不超过13.2mm。

2.1.1.1材料的选用

各种型号的碎石均为石灰岩,产地延吉,采用反击式破碎机破碎加工。

矿粉为石灰岩质,产地延吉市。

沥青选用AC-70,产地辽宁省锦州市。

2.1.1.2 目标配合比设计试验

根据实验室提供级配计算各种材料的用量比例及沥青用量,以此配合比供拌和站确定各冷料仓的供料比例、料门高度、进料速度及试拌使用。

本次沥青马歇尔试验先成型5组,每组4块,最后以选定的沥青混凝土最佳用量成型1组,制件8块用以检测残留稳定度与其技术指标。

2.1.1.3目标配合比选定

根据不同沥青含量试验的各项指标,综合确定OAC1的质量分数为5.23%;OAC2的质量分数为5.1%;OAC的质量分数为5.2%,并以OAC的质量分数为5.2%做了验证试验。

2.1.1.4 最终确定矿料配合比

m 1(5mm~10mm碎石)∶m

2

(3mm~10mm碎石)∶m

3

(机制砂)∶m

4

(砂)∶

m

5

(矿粉)=28: 26:22:19:5;最佳油石比5.49%,最佳沥青质量分数为5.2%。

2.2 生产配合比设计阶段

2.2.1 生产配合比设计试验

从二次筛分后进入各热料仓的材料取样进行筛分,以确定各热仓的材料比例,供拌和机控制室使用,同时反复调整冷料仓进料比例以达到供料均衡,并取目标配合比设计的最佳沥青用量和最佳沥青用量±0.3%等3个沥青用量进行马歇尔试验,确定生产配合比的最佳沥青用量。

本次沥青马歇尔试验先成型3组,每组4块。

2.2.2生产配合比设计选定

m(3号仓物料):m(2号仓物料):m(矿粉)=42∶53∶5;最佳沥青质量分数为5.2%。

2.2.3生产配合比的验证阶段

拌和站采用生产配合比进行试拌、铺筑试验段,并用拌和的沥青混合料及路上钻取的芯样进行马歇尔试验检验,由此确定生产用的标准配合比。

标准配合比作为生产上控制的依据和质量检验的标准。