沥青混合料生产配合比设计

- 格式:ppt

- 大小:218.00 KB

- 文档页数:13

沥青混合料生产配合比组成设计在道路建设中,沥青混合料的质量直接关系到道路的使用性能和寿命。

而沥青混合料生产配合比组成设计则是确保沥青混合料质量的关键环节。

沥青混合料是由沥青、集料、矿粉等多种材料按照一定比例混合而成。

生产配合比组成设计的目的就是要确定这些材料的最佳比例,使得沥青混合料在满足各项性能要求的前提下,达到经济、合理、适用的目标。

在进行沥青混合料生产配合比组成设计之前,需要对原材料进行详细的检测和分析。

沥青的品质直接影响到混合料的高温稳定性、低温抗裂性等性能。

常见的沥青检测指标包括针入度、软化点、延度等。

通过这些指标,可以判断沥青的标号和适用范围。

集料是沥青混合料中的主要组成部分,其质量和级配对于混合料的性能有着重要影响。

集料应具有足够的强度、耐磨耗性和良好的颗粒形状。

在检测集料时,需要测定其密度、吸水率、压碎值等指标。

同时,还要对集料的级配进行分析,确保其符合设计要求。

矿粉在沥青混合料中起到填充和增强的作用。

矿粉的质量应符合相关标准,其细度和密度等指标也需要进行检测。

有了合格的原材料,接下来就是确定沥青混合料的类型。

常见的沥青混合料类型有 AC(密级配沥青混凝土)、SMA(沥青玛蹄脂碎石混合料)、OGFC(开级配排水式磨耗层)等。

不同类型的沥青混合料具有不同的特点和适用范围,应根据道路的交通量、使用条件等因素进行选择。

在确定了沥青混合料的类型后,就可以开始进行配合比设计了。

配合比设计通常采用马歇尔试验方法。

首先,根据经验和规范要求,拟定几个不同的配合比方案。

然后,按照这些方案制备马歇尔试件,并进行马歇尔试验。

马歇尔试验主要测定试件的稳定度、流值、空隙率、沥青饱和度等指标。

通过对试验结果的分析,判断哪个配合比方案能够满足设计要求。

如果没有满足要求的方案,则需要对配合比进行调整,重新制备试件和试验,直到找到最佳的配合比。

在配合比设计过程中,还需要考虑沥青混合料的高温稳定性、低温抗裂性、水稳定性等性能。

沥青混合料生产配合比设计1. 引言嘿,朋友们!今天咱们聊聊沥青混合料的生产配合比设计。

听起来像是个枯燥的技术活,其实一点也不无聊,甚至能让你在路边闲逛时大呼“原来这路是这么来的!”没错,咱们每天走的路,车子开的路,都是沥青的功劳。

沥青混合料可是铺路的“明星”,而配合比设计就是它的“配方”,就像做饭需要调料,铺路也离不开这玩意儿。

2. 配合比的基本概念2.1 什么是配合比?说到配合比,简单来说,就是把不同材料按一定的比例混合在一起,形成沥青混合料。

这就像我们在家里做饭,面粉、糖、鸡蛋,每样材料的比例不对,蛋糕都得塌!在铺路时,配合比的选择直接影响到路面的质量、耐久性和抗压能力。

选得好,路面光滑得像镜子;选得差,路面就像去过火锅店一样,坑坑洼洼,开车颠得像在坐过山车。

2.2 配合比的组成那么,配合比里都有哪些材料呢?首先是沥青,它是整个混合料的“灵魂”,就像电影里的主角,决定了整个作品的风格。

接下来是骨料,包括砂、碎石和石粉,像是配角们,虽然各自不同,但缺一不可,缺了哪个角色,故事就不完整。

最后还有一些添加剂,这就像是给路面增加一点“调味剂”,提升它的性能,让路面更耐磨、更抗裂。

3. 设计配合比的步骤3.1 材料的选择在设计配合比时,首先得挑选合适的材料。

这就像买菜,得选新鲜的,才好做出美味的菜肴。

沥青的种类、骨料的级配、甚至水分含量,都是得认真考量的。

如果材料不合适,做出来的混合料可就不靠谱了。

试想,如果用发霉的食材做菜,结果肯定是让人一言难尽。

所以,在这一点上可得格外用心。

3.2 配合比的试验好了,选好材料后就可以开始试验了。

这个过程就像是在做科学实验,得反复试探,调整比例。

有时候你可能会觉得这比例好像有点奇怪,但别怕,试试就知道了!这就跟人生一样,尝试总是要比坐在一旁羡慕别人的好。

通过实验数据的分析,找出最佳的配合比,才能确保铺出来的路既结实又耐用。

4. 结论最后,咱们来总结一下。

沥青混合料的配合比设计,虽然听起来像个技术活,但其实就像做饭一样,只要认真挑选材料、反复试验,就一定能做出美味的路面。

沥青混合料配合比设计全文共四篇示例,供读者参考第一篇示例:沥青混合料是建筑工程中常用的一种道路材料,具有优良的抗水、抗压性能,被广泛应用于公路、机场、停车场等道路建设工程中。

沥青混合料的质量直接影响着道路的使用寿命和安全性,而配合比设计是沥青混合料生产过程中的关键环节。

本文将介绍沥青混合料配合比设计的重要性、设计方法及实践经验。

一、沥青混合料配合比设计的重要性1. 提高沥青混合料的性能沥青混合料的性能包括抗水、抗压、耐久性等多个方面,通过科学合理的配合比设计可以使沥青混合料的性能得到提升。

合理的配合比能够保证沥青与骨料之间的充分结合,增强了沥青混合料的稳定性和耐久性,使其具有更好的抗水、抗压能力。

2. 降低成本通过合理的配合比设计,可以尽量减少浪费材料,避免配料过多或过少造成的浪费。

合理的配合比设计还可以减少施工过程中的损耗,有效降低生产成本。

3. 提高施工效率合理的配合比设计可以使沥青混合料的均匀性和稳定性得到提升,从而减少了施工过程中的调整工作,提高了施工效率。

合理的配合比设计也可以降低施工难度,减少施工过程中的问题,提高了工作效率。

沥青混合料的配合比设计主要包括配料比例的确定、骨料级配设计、沥青用量确定、配制方法等环节。

在实际的配合比设计中,一般遵循以下步骤:1. 确定骨料级配骨料级配是指不同粒径的骨料在一定比例下的混合。

通过对骨料的筛分分析及工程技术要求,确定合适的骨料级配,保证混合料的密实性和耐久性。

2. 确定沥青用量沥青是沥青混合料的胶结剂,其用量的大小直接影响着混合料的性能。

通过试验室试验和现场试验,确定合适的沥青用量,使混合料达到最佳的性能指标。

在确定了骨料级配和沥青用量后,根据不同的工程要求和条件,确定合适的配料比例,保证混合料的性能符合设计要求。

4. 设计混合料的生产工艺根据配合比设计要求,确定混合料的生产工艺,包括混合料的配制温度、搅拌时间、搅拌速度等参数,确保混合料的质量和稳定性。

沥青混合料配合比设计方法

1.等级配合比设计方法:

等级配合比设计方法是根据混合料的使用等级确定各组成部分的比例关系,确保混合料的强度和耐久性符合要求。

该方法主要包括以下步骤:(1)确定使用等级:根据路面的使用要求和交通荷载等级,确定混合料的使用等级,如AC-13、AC-20等。

(2)确定粗集料含量:根据使用等级和交通荷载等级,参考相应的规范和试验结果,确定粗集料的最佳含量范围。

(3)确定沥青含量:根据粗集料的最佳含量范围和试验结果,确定沥青的最佳含量范围。

(4)确定细集料含量:根据粗集料的最佳含量范围和试验结果,确定细集料的最佳含量范围。

(5)确定沥青级配比例:根据粗集料、细集料和沥青的最佳含量范围和试验结果,确定混合料中各组成部分的比例关系。

2.初步配合比设计方法:

初步配合比设计方法是在缺乏详细材料试验数据的情况下,根据经验和规范,进行初步的配合比设计,然后通过试验和调整来进一步确定最佳配合比。

(1)确定初步沥青含量:根据使用要求和沥青的理论含量,初步确定沥青的含量。

(2)确定初步粗集料含量:根据规范和经验,初步确定粗集料的含量范围。

(3)确定初步细集料含量:根据规范和经验,初步确定细集料的含量范围。

(4)试验和调整:根据初步配合比进行试验,分析试验结果,如果混合料的性能和使用要求不符合,可以通过调整沥青含量、粗集料含量和细集料含量来改善混合料的性能。

无论采用哪种方法,都需要根据规范和经验进行合理的估算和调整,同时进行试验和对结果进行分析,以确保最终的沥青混合料配合比满足使用要求和性能指标。

配合比设计的过程中还要考虑材料的可用性和成本等因素,以实现经济和可持续发展的目标。

沥青混合料生产配合比设计一、设计依据(1)《公路沥青路面设计技术规范》(JTG D50—2006);(2)《公路沥青路面施工技术规范》(JTG F40—2004);(3)《公路工程集料试验规程》(JTGE42—2005);(4)《公路工程沥青及沥青混合料试验规程》(JTG E20-2011);(5)《公路工程质量检验评定标准》(JTG F80/1—2004)。

根据目标配合比选定最佳油石比5.0%,取4.7%,5.0%和5.3% 3个油石比进行马歇尔试验和试拌,通过室内试验及从拌和机取样试验综合确定生产配合比的最佳沥青用量。

二、生产配合比设计2.1.1集料筛分及矿料组成设计按照目标配合比各材料比例,通过调节各冷料仓进料速度与适宜的筛孔尺寸和安装角度,使各热料仓的供料大体平衡。

对各热料仓取料进行的集料筛分、合成级配情况见表2.1-1。

附注:根据设计要求,在使用中掺加0.3%的抗剥落剂2.1.2确定热料仓矿料合成密度2.1.3最佳油石比的确定根据目标配合比选定最佳油石比5.0%,取4.7%、5.0%、5.3%三个油石比进行马歇尔试验。

混合料马歇尔试验数据见表2.1-3、试验数据点组成曲线见图2.1-4。

3.1水稳定性检验1,2,成型方法:3,加载速率:50mm/min4,试件尺寸:直径101.6mm,高63.5mm 马歇尔击实法该沥青混合料水稳性符合设计要求三、沥青混合料的性能检验按AC-13C最佳油石比OAC 5.0%制作马歇尔试件进行浸水马歇尔试验和冻融劈裂试验。

试验数据见表3.1-1,3.1-2。

按最大毛体积密度对应的油石比5.1%、最大稳定度对应的油石比4.9%、空隙率中值对应的油石比4.9%、和规定沥青饱和度中值对应的油石比5.1%、确定的最佳油石比:OAC1=4.9%。

按各项技术指标全部合格范围对应的油石比下限4.8%和上限5.3%确定的最佳油石比:OAC2=5.0%。

综合确定的最佳油石比: OAC=5.0%(沥青含量=4.76%)。

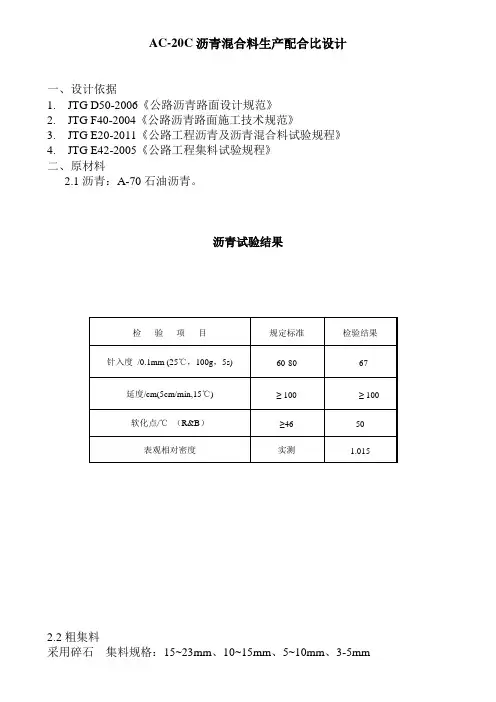

AC-20C沥青混合料生产配合比设计一、设计依据1. JTG D50-2006《公路沥青路面设计规范》2. JTG F40-2004《公路沥青路面施工技术规范》3. JTG E20-2011《公路工程沥青及沥青混合料试验规程》4. JTG E42-2005《公路工程集料试验规程》二、原材料2.1沥青:A-70石油沥青。

沥青试验结果2.2粗集料采用碎石集料规格:15~23mm、10~15mm、5~10mm、3-5mm粗集料试验结果2.3细集料采用石屑集料规格:0-3mm细集料试验结果2.4填料采用矿粉:矿粉试验结果材料筛分汇总三. 矿料级配组成设计3.1委托方拌和楼料仓为1#料仓0~3mm,2#料仓3~5mm,3#料仓5~10mm,4#料仓10~15mm,5#料仓15~23mm。

3.2按集料筛分进行组配,配合比为5#料仓:4#料仓:3#料仓:2#料仓:1#料仓:矿粉=19% :27%∶19.5%∶12%∶20.5% :2%。

四. 最佳含油量的选定4.1根据目标配合比以3.8%、4.0%、4.2%三个不同含油量分别制作马歇尔试件。

4.2采用表干法检测试件密度,根据集料比例及含油量,分别计算试件的空隙率、沥青饱和度、矿料间隙率等物理力学指标,试验和计算见试验记录表。

4.3标准击实的试件冷却至室温后,将试件置于60℃的恒温水浴中保持30~40min,测定试件的稳定度和流值。

数据见试验记录表。

试验记录表4.4根据试验数据选定最佳含油量为4.0%。

五、配合比设计检验5.1按最佳含油量为4.0%制作二组试件,测得其毛体积相对密度(平均值)为2.416、空隙率(平均值)为4.6%、饱和度68.8%为均满足规范要求。

5.2将第一组试件置于60℃的恒温水浴中保持30~40min后,测得其稳定度(平均值)为9.47 KN。

5.3将第二组试件置于60℃的恒温水浴中保持48h后,测得其稳定度(平均值)为8.34KN,计算其浸水残留稳定度为MS。

沥青混合料配合比设计1. 引言1.1 沥青混合料配合比设计的重要性沥青混合料配合比设计在道路建设中起着至关重要的作用。

它直接影响着路面的性能和使用寿命,关系到行车安全和舒适度。

一个合理的配合比设计可以保证沥青混合料具有足够的强度和抗老化性能,能够承受车辆的重压和恶劣的环境条件。

合适的配合比设计还能确保沥青混合料具有良好的抗水性和耐久性,减少路面损坏和维护成本。

沥青混合料配合比设计的重要性还体现在节约资源和保护环境方面。

通过科学的设计,可以最大限度地利用原料,减少材料浪费和成本。

合适的配合比设计还可以减少沥青混合料生产和施工过程中的能源消耗和排放,降低环境污染和碳排放量。

沥青混合料配合比设计不仅仅是一项技术工作,更是一项环保事业和可持续发展的重要组成部分。

只有重视配合比设计的科学性和合理性,才能确保沥青混合料在道路建设中发挥最大的效益,为人们出行提供更加安全和舒适的交通环境。

1.2 历史回顾沥青混合料的配合比设计在道路建设和维护中起着至关重要的作用。

而要了解配合比设计的现状和发展,首先需要对其历史进行一番回顾。

早在古代,人们就开始使用沥青来铺路。

在古代巴比伦,人们就已经开始将沥青和碎石混合以制作路面。

随着时代的发展,对于沥青混合料的配合比设计也逐渐得到了认识和重视。

在19世纪末和20世纪初,随着交通运输的发展,对道路质量的要求也日益提高,沥青混合料的配合比设计开始被系统研究和应用。

20世纪初,配合比设计的理论和方法逐渐成熟,开始得到广泛应用。

随着科学技术的不断发展,配合比设计也在不断完善和优化。

从最初的经验法到如今的理论和实验相结合的设计方法,配合比设计已经取得了巨大的进步。

沥青混合料的配合比设计经历了一个漫长而又丰富的发展历程,每一次进步都离不开前人的探索和努力。

历史的回顾不仅可以让我们了解配合比设计的演变过程,也能够为我们今后的研究和实践提供宝贵的经验和启示。

2. 正文2.1 沥青混合料配合比设计的基本原则沥青混合料的配合比设计是指在道路施工中确定沥青混合料中各种原材料比例的过程,是保证沥青混合料性能稳定的关键步骤。

设计说明1、本次试验严格按照交通部颁发的《公路沥青路面施工技术规范》(JTG F40- 2004)、《公路工程沥青及沥青混合料试验规程》(JTJ052-2000)、《公路工程集料试验规程》( JTG E42-2005)、《公路工程质量检验评定标准》(JTGF80/1-2004)及《公路沥青路面设计规范》(JTG D50-2006)等进行。

2、 AC-16 沥青混合料生产配合比设计试验中所采用的原材料如下:2.1 沥青:江苏宝利A-70#沥青。

2.2 骨料:三才合成碎石厂碎石。

2.3 填料:石灰石矿粉和普通硅酸盐水泥。

3、在进行生产配合比设计时,所有集料均为水洗筛分。

4、在沥青混合料试件的成型过程中,沥青混合料拌和温度为 160-165℃、成型温度为 150-155℃。

5、沥青混合料最大相对密度采用真空实测法,沥青混合料马歇尔试件毛体积密度采用表干法测定。

6、在沥青混合料马歇尔试件成型过程中沥青混合料采用双面击实75 次成型试件。

7、试验结果:经过室内沥青混合料生产配合比设计及相关验证试验,确定AC-16 沥青混合料的生产配合比设计的最佳油石比为 4.9%。

其各种指标见有关设计图表。

公路工程试验检测有限公司二O 一一年三月十日一.原材料试验各种热料仓矿料密度试验结果二、 AC-16 沥青混合料技术要求热料筛分试验及矿料组成级配:各种矿料筛分试验及矿料组成级配三、 AC-16 沥青混合料生产配比试验2、根据上表数据, AC-16 沥青混合料沥青用量确定图如下`从上表及图中结果求取最佳OAC :1、从图中选取毛体积密度峰值,稳定度峰值,目标空隙率中值及饱和度中值所对应的油石比 a1,a2,a3及 a4,取其平均值即 OAC1=(a1+a2+a3+a4)/4;2、再取其共同范围即 OAC2= ( OACmin+ OACmax) 3 、然后得到最佳油石比OAC=(OAC1+ OAC2 ) /2 由上图可知, OAC1=(4.9+4.9+4.9+5.0)/4=4.9 OAC2=(4.7+5.2)/2=4.9OAC=(OAC1+OAC2)=(4. 9+4.9)/2=4.93.AC-16 沥青混合料最佳油石比OAC=4.9%,其各项技术指标如下表:(2)AC-16 沥青混合料浸水马歇尔试验结果经过马歇尔试验方法确定 AC-16 沥青混合料生产配合比的最佳油石比为 4.9%,残留稳定度 88.9%,冻融劈裂 TSR=91.6,动稳定度 1657 次/mm 各项技术指标均满足规范要求。

沥青混合料生产配合比组成设计沥青混合料生产配合比组成设计是指根据工程需要和材料特性,合理确定沥青混合料中各组成的比例以达到所需的性能要求。

沥青混合料是道路施工中常用的材料,其性能直接影响道路的使用寿命和行车安全性。

沥青混合料主要由沥青、矿料和添加剂组成。

沥青是混合料中的粘结剂,能够将矿料胶结在一起,并为混合料提供一定的柔性和水密性。

矿料是混合料中的骨料,其选择应满足耐久性、稳定性和施工性的要求。

添加剂是为了改进沥青混合料的性能,如改善抗龟裂性能、提高稳定度等。

设计沥青混合料的配合比要综合考虑以下几个方面:1. 功能要求:根据道路使用要求和环境条件,确定沥青混合料的功能要求,如抗滑性、抗变形性、耐久性等。

2. 材料特性:研究各材料的物理性质和化学性质,如沥青的黏性、粘度和软化点,骨料的粒径和密度等,以确定最佳的组合比例。

3. 施工性能:考虑混合料的可塑性、压实性、施工工艺等因素,合理选择矿料骨料的比例和沥青的粘度。

4. 经济性:根据材料的成本和工程预算,综合考虑混合料的性能和经济效益,确定最合适的组成比例。

在设计配合比时,可以采用试验室试验、工程试验和经验总结等方法,根据不同的道路类型和使用条件,优化配合比,使沥青混合料具有良好的性能和使用寿命。

总之,沥青混合料生产配合比组成设计是一个综合性的工作,需要考虑多个因素和要求,根据实际情况合理确定各组成的比例,以获得优质的沥青混合料,确保道路的质量和安全性。

沥青混合料生产配合比组成设计是为了满足道路施工和使用的要求而进行的一项关键工作。

在设计配合比时,需要综合考虑多个因素,包括功能要求、材料特性、施工性能和经济性。

首先,功能要求是指沥青混合料在使用过程中需要满足的性能要求。

不同的道路类型和环境条件对混合料的要求不同,如高速公路需要具有良好的抗滑性和抗剥离能力,城市道路需要具有较好的噪声减排能力。

在设计配合比时,需要根据实际情况确定所需性能指标,并通过试验和实际使用反馈进行调整和优化。