压痕尺寸效应

- 格式:docx

- 大小:36.95 KB

- 文档页数:4

纳米压痕尺寸效应产生的原因

纳米压痕尺寸效应是指在纳米尺度下进行压痕实验时,材料的

硬度和弹性模量会随着压痕尺寸的减小而发生变化的现象。

这种现

象的产生可以从多个角度来解释。

首先,从晶体学角度来看,纳米尺度下材料的晶粒尺寸和晶界

对材料的力学性能产生显著影响。

在纳米尺度下,材料的晶粒尺寸

可能接近或小于压痕尺寸,导致晶界对位错的拷贝和移动受到限制,从而影响了材料的变形行为和硬度。

其次,纳米尺度下的表面效应也是产生尺寸效应的重要原因。

由于纳米尺度下材料表面的原子结构与体积内部的原子结构存在巨

大差异,因此纳米尺度下的表面能量对材料的力学性能产生了显著

影响,导致了硬度和弹性模量的尺寸依赖性。

此外,纳米尺度下的位错堆积和位错运动也会对材料的力学性

能产生影响。

在纳米尺度下,位错的运动受到晶界、表面和其他位

错的干扰,从而影响了材料的变形行为和硬度。

最后,纳米尺度下的量子尺寸效应也是产生尺寸效应的重要原

因之一。

在纳米尺度下,材料的电子结构和光学性质会受到量子尺

寸效应的影响,从而影响了材料的力学性能。

综上所述,纳米压痕尺寸效应的产生是由于晶体学、表面效应、位错运动和量子尺寸效应等多种因素共同作用的结果。

对这些因素

的综合影响导致了纳米尺度下材料力学性能的尺寸依赖性。

第53卷第5期表面技术2024年3月SURFACE TECHNOLOGY·85·激光表面改性技术激光选区熔化Ti-6Al-4V合金的微纳压痕尺寸效应付子聪1,杨诗婷1,2*,田宪会1,郎风超1,李继军1,3,张伟光1(1.内蒙古工业大学 理学院,呼和浩特 010051;2.成都工业学院 智能制造学院,成都 611730;3.上海电子信息职业技术学院 机械与能源工程学院,上海 201411)摘要:目的研究不同状态激光选区熔化Ti-6Al-4V合金的纳米压痕尺寸效应。

方法对原始态合金分别进行600、700、800、900 ℃退火处理,利用扫描电子显微镜观察原始态和4种退火态合金的显微组织。

基于纳米压痕技术测量原始态及4种退火态合金的纳米硬度和弹性模量。

基于比例试样阻力模型、Nix-Gao模型和Meyer定律对纳米硬度进行函数拟合。

结果随着退火温度的升高,原始态组织从魏氏体逐渐演变为网篮组织。

5种形态的Ti-6Al-4V合金的硬度和弹性模量均出现随压入深度的增加而减小的现象,表现出典型的压痕尺寸效应,基于试验测得的原始态及4种退火态合金的纳米硬度分别为3.66、4.36、3.96、3.88、4.77 GPa,弹性模量分别为113.1、125.2、102.1、100.3、108.7 GPa;基于比例试样阻力模型计算的纳米硬度分别为3.53、4.34、3.92、3.52、4.04 GPa;基于Nix-Gao模型计算的纳米硬度分别为3.68、3.94、4.07、3.85、4.47 GPa;基于Meyer定律拟合出的迈耶指数分别为1.75、1.86、1.82、1.80、1.81,均小于2,均表现为正压痕尺寸效应。

结论激光选区熔化Ti-6Al-4V合金的硬度及弹性模量均有典型的压痕尺寸效应;3种模型均能较好地描述原始态和退火态合金的压痕尺寸效应,Nix-Gao模型直接建立了纳米硬度和压痕深度的关系,其拟合结果更接近于试验结果,计算的硬度值也最为准确。

显微压痕法测量残余应力的尺寸效应研究通过有限元模拟研究了显微压痕法测量铝合金2A12残余应力的压痕尺寸效应,使用Meyer方程对模拟得到的不同残余应力程度下压痕试验载荷-深度曲线进行拟合,得到铝合金2A12双向拉伸和压缩残余应力测量的合理压痕深度。

标签:显微压痕法;残余应力;尺寸效应;有限元模拟Abstract:The indentation size effect of 2A12 residual stress of aluminum alloy measured by micro-indentation method was studied by means of finite element simulation. The load-depth curves of indentation test under different residual stress degrees were fitted using Meyer equation. The reasonable indentation depth for measuring the biaxial tensile and compressive residual stress of aluminum alloy 2A12 was obtained.Keywords:micro indentation method;residual stress;size effect;finite element simulation引言金属构件在加工过程中受到不均匀的应力、应变、温度场和组织不均匀性等作用会使构件内部产生残余应力。

残余应力是引起构件疲劳断裂、应力腐蚀等破坏的主要因素之一,残余应力的松弛还会使构件产生变形,影响工件的尺寸精度。

因此准确测量金属构件的残余应力在机械加工和强度分析等领域具有重要意义[1-3]。

残余应力有多种测量方法,其中显微压痕法因其具有操作简单、对结构无损等优点而逐渐成为测量残余应力最常用的方法之一。

纳米压痕技术及其应用傅杰摘要:纳米压痕技术也称深度敏感压痕技术,是最简单的测试材料力学性质的方法之一,在材料科学的各个领域都得到了广泛的应用,本文主要针对纳米压痕技术及其应用做一个简单概述。

关键字:纳米压痕技术,应用一、引言传统的压痕测量是将一特定形状和尺寸的压头在一垂直压力下将其压入试样,当压力撤除后。

通过测量压痕的断截面面积,人们可以得到被测材料的硬度这种测量方法的缺点之一是仅仅能够得到材料的塑性性质。

另外一个缺点就是这种测量方法只能适用于较大尺寸的试样。

新兴纳米压痕方法是通过计算机控制载荷连续变化, 在线监测压深量, 由于施加的是超低载荷, 加上监测传感器具有优于1 nm 的位移分辨率, 所以, 可以获得小到纳米级的压深, 它特别适用于测量薄膜、镀层、微机电系统中的材料等微小体积材料力学性能可以在纳米尺度上测量材料的各种力学性质,如载荷-位移曲线、弹性模量、硬度、断裂韧性、应变硬化效应、粘弹性或蠕变行为等[1]。

二、纳米压痕技术概述纳米硬度计主要由轴向移动线圈、加载单元、金刚石压头和控制单元等四部分组成。

压头材料一般为金刚石,常用的有伯克维奇压头(Berkovich)和维氏(Vicker)压头。

压入载荷的测量和控制是通过应变仪来实现,整个压入过程由计算机自动控制,可在线测量载荷与相应的位移,并建立两者之间的相应关系(即P—h曲线)。

在纳米压痕的应用中,弹性模量和硬度值是最常用的实验数据,通过卸载曲线的斜率得到弹性模量E,硬度值H 则可由最大加载载荷和残余变形面积求出[2]。

纳米压痕技术大体上有5种技术理论,他们分别是[2-3]:(1)Oliver和Pharr方法:根据试验所测得的载荷一位移曲线,可以从卸载曲线的斜率求出弹性模量,而硬度值则可由最大加载载荷和压痕的残余变形面积求得。

该方法的不足之处是采用传统的硬度定义来进行材料的硬度和弹性模量计算,没有考虑纳米尺度上的尺寸效应。

(2)应变梯度理论:材料硬度H 依赖于压头压人被测材料的深度h,并且随着压人深度的减小而增大,因此具有尺度效应。

激光选区熔化ti-6al-4v合金的微纳压痕尺寸效应概述说明1. 引言1.1 概述激光选区熔化(Laser Powder Bed Fusion,LPBF)是一种先进的金属增材制造技术,已广泛应用于航空航天、汽车、医疗等领域。

钛合金Ti-6Al-4V作为一种重要的结构性材料,在航空航天工业中具有广泛的应用前景。

然而,钛合金Ti-6Al-4V在LPBF过程中存在很多问题,如残余应力积累、组织非均匀性及变形等。

压痕测试作为一种常见的表征材料力学性能和纳米组织特性的手段,可以提供关于材料表面硬度、弹性模量等信息。

本文旨在通过微纳压痕测试研究钛合金Ti-6Al-4V在LPBF过程中的尺寸效应现象,以揭示不同尺寸条件下材料力学性能和纳米组织特性之间的关系。

1.2 文章结构本文共分为五个部分:引言、激光选区熔化Ti-6Al-4V合金的微纳压痕尺寸效应、研究方法与实验设计、实验结果与分析以及结论和展望。

在引言部分,首先对本研究的背景和意义进行概述,介绍钛合金Ti-6Al-4V的LPBF技术及其存在的问题。

接着,阐述了微纳压痕测试在材料力学性能和纳米组织特性表征中的重要性。

1.3 目的本文以揭示激光选区熔化过程中钛合金Ti-6Al-4V材料尺寸效应为目标,通过微纳压痕测试探索不同尺寸条件下材料硬度、弹性模量等机械性能指标的变化规律,并对其进行深入分析和解释。

通过对尺寸效应现象的研究,可以为优化LPBF工艺参数提供指导,并拓宽该领域进一步研究的方向。

在接下来的部分中,我们将详细介绍激光选区熔化Ti-6Al-4V合金的微纳压痕尺寸效应研究对象、实验方法与设计、实验结果与分析以及最后得出结论并展望未来可能的研究方向。

2. 激光选区熔化ti-6al-4v合金的微纳压痕尺寸效应2.1 研究对象介绍这一部分将会对研究对象进行介绍,即ti-6al-4v合金和激光选区熔化(Selective Laser Melting,简称SLM)技术。

【材料课堂】一文了解纳米压痕技术近年来,测量纳米硬度一般采用新兴的纳米压痕技术 (nano-indentation),由于采用纳米压痕技术可以在极小的尺寸范围内测试材料的力学性能,除了塑性性质外,还可反映材料的弹性性质,因此得到了越来越广泛的应用。

纳米压痕技术也称深度敏感压痕技术(Depth-Sensing Indentation, DSI),是最简单的测试材料力学性质的方法之一,可以在纳米尺度上测量材料的各种力学性质,如载荷-位移曲线、弹性模量、硬度、断裂韧性、应变硬化效应、粘弹性或蠕变行为等。

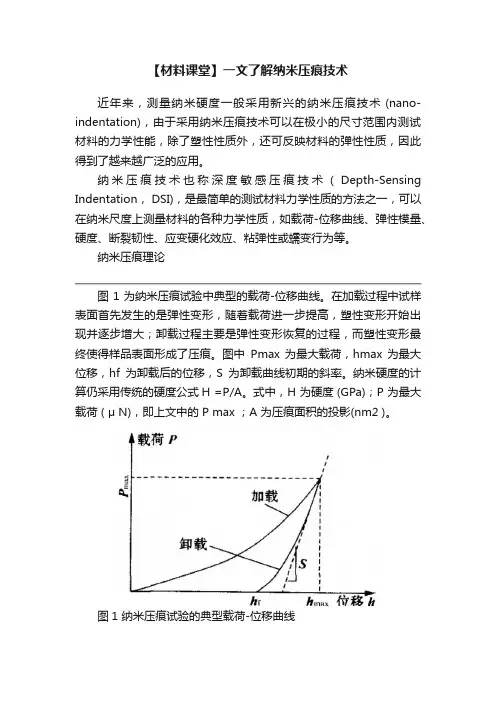

纳米压痕理论图1为纳米压痕试验中典型的载荷-位移曲线。

在加载过程中试样表面首先发生的是弹性变形,随着载荷进一步提高,塑性变形开始出现并逐步增大;卸载过程主要是弹性变形恢复的过程,而塑性变形最终使得样品表面形成了压痕。

图中Pmax 为最大载荷,hmax 为最大位移,hf为卸载后的位移,S为卸载曲线初期的斜率。

纳米硬度的计算仍采用传统的硬度公式H =P/A。

式中,H 为硬度 (GPa);P 为最大载荷 ( μ N),即上文中的 P max ;A 为压痕面积的投影(nm2 )。

图1 纳米压痕试验的典型载荷-位移曲线但与传统硬度计算不同的是,A 值不是由压痕照片得到,而是根据“接触深度” hc(nm)计算得到的。

具体关系式需通过试验来确定,根据压头形状的不同,一般采用多项式拟合的方法,比如针对三角锥形压头,其拟合结果为:A = 24.5 + 793hc + 4238+ 332+ 0.059+0.069+ 8.68+ 35.4+36. 9式中“接触深度”hc由下式计算得出:hc = h - ε P max/S,式中,ε是与压头形状有关的常数,对于球形或三角锥形压头可以取ε = 0.75。

而S的值可以通过对载荷-位移曲线的卸载部分进行拟合,再对拟合函数求导得出,即,式中Q 为拟合函数。

这样通过试验得到载荷-位移曲线,测量和计算试验过程中的载荷P、压痕深度h和卸载曲线初期的斜率S,就可以得到样品的硬度值。

流体力学实验装置的尺寸效应与相似律分析流体力学实验装置是进行流体相关实验研究的重要工具,通过实验装置可以模拟各种流体运动情况,并进行相关参数的测量和分析。

在设计和使用流体力学实验装置时,尺寸效应和相似律是两个重要的考虑因素,对实验结果的准确性和可靠性具有重要影响。

下面将分析流体力学实验装置的尺寸效应和相似律,并探讨它们在流体力学实验中的应用。

1. 尺寸效应的影响流体力学实验装置的尺寸对实验结果有重要影响。

尺寸效应指的是在不同大小的实验装置中,由于流体边界的不同,流体运动特性会发生变化,导致实验结果的差异。

尺寸效应主要包括边界效应、底部效应等。

边界效应是指在边界处流体与固体的相互作用影响了流体的运动规律,底部效应是指在底部流体与固体的接触引起了流体速度和压力的变化。

针对尺寸效应,可以通过减小实验装置的尺寸或者改变边界条件来减少其影响。

例如,在实验中使用小尺寸的装置可以减小边界效应的影响,提高实验的准确性。

此外,通过合理设计边界条件和控制实验环境,也可以有效降低尺寸效应对实验结果的影响。

2. 相似律分析的应用相似律是流体力学中重要的理论基础,通过相似律可以将实验结果扩展到更大或更小的尺度范围中。

相似律分析是通过建立流体力学方程的相似性关系,确定不同尺度流体系统之间的相似特征,并对实验结果进行验证和修正。

在流体力学实验中,通过相似律可以建立模型系统和实际系统之间的对应关系,实现实验结果的有效转化。

例如,通过雷诺数相似律可以将实验结果应用于不同尺度的流体系统中,从而推广实验结果的适用范围。

相似律分析还可以帮助研究人员确定实验参数的选择和调整,提高实验结果的准确性和可靠性。

综上所述,尺寸效应和相似律分析在流体力学实验中具有重要意义。

研究人员在设计和进行实验时,应结合尺寸效应和相似律的原理,合理选择实验装置的尺寸和参数,并进行相似律分析,以确保实验结果的准确性和可靠性。

流体力学实验的发展离不开对尺寸效应和相似律的深入研究,这将为流体力学领域的进一步发展提供重要支持和指导。

纳米压痕技术对比研究DNAN和TNT晶体的微观力学性能朱一举;涂健;常海;苏鹏飞;陈智群;徐敏【摘要】通过溶剂挥发法制备了DNAN和TNT晶体;利用纳米压痕技术研究了DNAN和TNT晶体的微观力学性能(硬度和弹性模量);通过原位扫描探针成像技术(SPM)研究了DNAN和TNT晶体的压痕形貌随时间的变化差异.结果表明,DNAN 晶体的平均硬度和弹性模量分别为7.82GPa和0.22GPa,TNT晶体的平均硬度和弹性模量分别为12.19GPa和0.48GPa,表明TNT抵抗变形的能力优于DNAN;随着压痕深度由118nm增至856nm,DNAN的硬度从0.61GPa降至0.22GPa;随着压痕深度由27nm增至481nm,TNT的硬度从2.9GPa降至0.48GPa,表明DNAN 和TNT均存在尺寸效应.随着时间由0增至50.4min,DNAN的压痕深度由-270.99nm减至-44.28nm,TNT的压痕深度由-415.12nm减至-369.21nm,表明DNAN晶体比TNT晶体具有更明显的慢回弹性, DNAN具有更强的冲击能量吸收能力.%The DNAN and TNT crystals were prepared by solvent evaporation method.The micromechanical properties (hardness and elastic modulus)of DNAN and TNT crystals were studied by nanoindentation.The difference of variation of indentation with time was investigated by in situ scanning probe microscopy(SPM).The results show that the average hardness and elastic modulus are 7.82GPa and 0.22GPa for DNAN and 12.19GPa and 0.48GPa for TNT, respectively, indicating that the ability of resistance to deformation of TNT is stronger than that of DNAN.With increasing the indentation depth from 118nm to 856nm, the hardness of DNAN reduces from 0.61GPa to 0.22GPa;With increasing the indentation depth from27nm to 481nm, the hardness of TNT reduces from 2.9GPa to 0.48GPa,revealing that DNAN and TNT have size-effect.With increasing the time from 0 to 50min, the indentation depth reduces from-270.99nm to-44.28nm for DNAN and from-415.12nm to-369.21nm for TNT, showing that the elastic resilience of DNAN crystal has more obvious slow elastic resilience than that of TNT crystal, which means DNAN has stronger ability to absorb impact energy.【期刊名称】《火炸药学报》【年(卷),期】2017(040)003【总页数】5页(P68-71,84)【关键词】纳米压痕;微观力学性能;含能单晶;DNAN;TNT;溶剂挥发法【作者】朱一举;涂健;常海;苏鹏飞;陈智群;徐敏【作者单位】西安近代化学研究所, 陕西西安 710065;西安近代化学研究所, 陕西西安 710065;西安近代化学研究所, 陕西西安 710065;西安近代化学研究所, 陕西西安 710065;西安近代化学研究所, 陕西西安 710065;西安近代化学研究所, 陕西西安 710065【正文语种】中文【中图分类】TJ55;TQ560含能材料在受到一定程度的外界刺激后(如撞击、静电),外界能转变的热能会集中在材料中的一些局部“小点”上,即所谓的“热点”,当热点温度足够高,使局部范围的含能材料受热分解,释放出高温燃气,向热点周围扩散迅速传播到整体,使材料瞬间释放能量发生爆炸[1]。

1996年9月Sep.1996 天 津 大 学 学 报JOURNAL OF TI ANJ IN UN IVERSIT Y 第29卷 第5期V o l .29 N o.5Knoop 硬度测试中的压痕尺寸效应龚江宏3 袁启明(天津大学先进陶瓷研究所) 本文1994年9月13日收到.1994年12月14日收到修改稿. 3 1965年生,男,博士,副教授1Bo rn in1965,m ale ,D r ,associate p rof .摘要 从能量平衡角度对工程材料Knoop 硬度的压痕尺寸效应作出新的理论解释1认为在压痕过程中只有一部分荷载功转化为材料发生不可逆体积形变所消耗的能量;荷载功的额外消耗是表观硬度随压痕尺寸增大而减小的主要原因1关键词:能量平衡,Knoop 硬度,压痕尺寸效应分类号:TB 30213IND ENTAT I ON SIZE EFFECT FOR KNOOP HARD NESS TEST INGGong J i anghong Y uan Qi m i ng(In stitu te of A dvanced Ceram ics of T ian jin U n iv .) Abstract Based on the energy 2balance con siderati on ,a new theo retical exp lanati on is p re 2sen ted fo r the inden tati on size effect of Knoop hardness of engineering m aterials.It is show n that on ly part of the w o rk done by app lied load has been tran sfo rm ed to the energy to cau se the irre 2versib le vo lum e defo rm ati on of m aterial du ring inden tati on .T he ex tra dissi pati on of the w o rk done by app lied load is the m ain cau se fo r the decreasing tendency of Knoop hardness w ith increased in 2den tati on size .Key words :energy balance ,Knoop hardness ,inden tati on size effect 工程材料硬度测试中最有争议的问题之一是压痕尺寸效应,即硬度测试值通常表现出随压痕尺寸增大而减小的趋势[1]1多年来,不少学者对硬度测试中的压痕尺寸效应进行了大量的研究,并从理论上作出一些解释[2],但至今尚未形成统一认识1 本文从能量平衡角度,对工程材料Knoop 硬度测试中的压痕尺寸效应作出一种新的理论解释11 理论分析 Knoop 硬度H K 一般由下式计算 H K =14.228P d 2(1)式中:P 为压痕压制荷载,d 为Knoop 压痕长对角线尺寸1将式(1)改写为 14.228P d =H K d 3(2)上式左边可视为压痕过程中荷载P 所做功的一种量度,而右边则视为材料在压痕过程中发生不可逆体积形变所消耗的能量1这样,式(1)所示的Knoop 硬度计算式相当于一个能量平衡关系式1不难理解,如果荷载功全部转化为材料发生不可逆体积形变所消耗的能量,则由式(1)所确定H K 应该是一个材料常数,反映了材料抵抗不可逆体积形变的能力1 但是,实际测得的H K 值通常表现出压痕尺寸效应,说明式(1)并没有准确反映出压痕过程中的能量平衡关系,压痕过程中还存在其他的能量耗散机制1导致荷载功额外消耗的一个最明显因素是压痕表面积与压痕投影面积之差决定的材料自由表面积的变化1此外,压痕过程中材料内部发生的结构变化(如气孔形状变化、晶界迁移及缺陷等)以及压头与试件表面之间的摩擦等,也会导致能量的额外消耗。

图5 相关度量与旋转因子增量的关系平移因子增量、旋转因子增量、外轮廓相关度量的计算结果见表2,相关度量与平移因子增量、旋转因子增量的关系见图4、图5。

从图4、图5和表2可以看出,在确定平移和旋转因子初值之后再进行搜索,搜索数量不大,速度很快;沿X和Y方向分别只平移了012个像素和1个像素,并旋转了0106度,此时相关度量最大。

根据多次试验的经验,我们把平移因子的步长设定在012像素。

5 结论本文设计了基于图像处理的汽车密封条测量系统的硬件系统,利用牛顿插值函数实现了亚像素细分,建立了仿射变换模型。

测试试验证明:利用边界直径和公差要求确定图像平移和旋转初值、然后进行最大相关搜索的方法是行之有效的。

经过大量的试验结果统计,整个系统的长度不确定度在0102mm以内。

参考文献1 L Angrisani,P Daponte,A Pietrosanto,C Liguori.An image based measurement system for the characterization of autom otive gaskets.Measurement25(1999):169~1812 李庆利,张少军,李忠富等.一种基于多项式插值改进地亚像素细分算法.北京科技大学学报,2003,25(3):280~2833 钟家强,王润生.基于边缘的图像配准改进算法.计算机工程与科学,2001,23(6):25~294 曾文峰,李树山.图像配准参数的自适应求取方法.海军工程大学学报,2001,13(1):45~485 William C,Hasenplaugh,Mark A Neifeld.Image binarization techniques for correlation based pattern recognition.Opt Eng.1999,38(11):1907~1917第一作者:马 强,哈尔滨工业大学自动测试与控制系, 150001哈尔滨市收稿日期:2004年3月纳米压痕技术及其试验研究朱 瑛 姚英学 周 亮哈尔滨工业大学摘 要:介绍纳米压痕技术的基本原理和计算方法,从定义、适用范围和压痕面积的获得方法等三个方面指出纳米硬度与常规硬度之间的重要区别,对硬度的概念做了进一步讨论。

金属材料显微硬度压痕尺寸效应分析及其试验研究刘松【期刊名称】《《失效分析与预防》》【年(卷),期】2019(014)004【总页数】7页(P225-231)【关键词】压痕尺寸效应; 微纳米尺度; 显微硬度; 宏观硬度; 接触刚度【作者】刘松【作者单位】航空工业金城南京机电液压工程研究中心南京211106【正文语种】中文【中图分类】TB302.30 引言随着材料、器件微小型化的需求和精密、超精密加工技术的发展,微纳米尺度下的力学性能引起了人们极大的关注。

目前,硬度是为数不多的几个能在微纳米尺度下直接测得的材料力学性能方面的指标。

加之,硬度与材料的强度、塑性、耐磨性等物理性能间有着密不可分的联系[1]。

因而,显微硬度和纳米压痕硬度作为材料的多种力学特性的“显微探针”,对微构件、涂层、薄膜、新型二维材料、组织和相分析等方面的设计与应用有着重要的作用。

自从20世纪70~80年代,Bulychv 等[2]通过在显微硬度试验中测得的连续载荷-位移曲线,结合Sneddon和Tabor 的研究工作,计算出了被测材料的弹性模量;1992年,Oliver等[3]提出的在经典弹性接触力学的基础上,根据载荷-位移曲线计算材料的微纳米尺度下硬度和弹性模量的方法应用到商业纳米压痕硬度计以来,微纳米硬度测试技术在各领域中的应用就更为广泛了[4-6]。

随之,很多研究者在显微硬度和纳米压痕硬度测试过程中发现,微纳米尺度下的材料硬度会出现硬度压痕尺寸效应(Indentation Size Effect, ISE)。

即同一样品测得的硬度值具有随试验载荷或压痕尺寸增大而减小的现象。

由于硬度压痕尺寸效应现象的存在,严重影响了该参数在微纳米尺度下对材料的力学性能的检测和评定。

因此,硬度压痕尺寸效应一直是个学术界关注和研究的前沿热点问题[7]。

对于微纳米尺度下硬度压痕尺寸效应是否与材料本身属性有关,一直存在争议。

有研究人员认为是由于试验误差造成的,包括压痕的凹陷和凸起现象[8]、材料表面粗糙度[9-10]、压头形状[11]、压头尖端圆弧半径[12]等因素造成压痕面积的计算误差。

纳米压痕技术及其应用傅杰摘要:纳米压痕技术也称深度敏感压痕技术,是最简单的测试材料力学性质的方法之一,在材料科学的各个领域都得到了广泛的应用,本文主要针对纳米压痕技术及其应用做一个简单概述。

关键字:纳米压痕技术,应用一、引言传统的压痕测量是将一特定形状和尺寸的压头在一垂直压力下将其压入试样,当压力撤除后。

通过测量压痕的断截面面积,人们可以得到被测材料的硬度这种测量方法的缺点之一是仅仅能够得到材料的塑性性质。

另外一个缺点就是这种测量方法只能适用于较大尺寸的试样。

新兴纳米压痕方法是通过计算机控制载荷连续变化, 在线监测压深量, 由于施加的是超低载荷, 加上监测传感器具有优于1 nm 的位移分辨率, 所以, 可以获得小到纳米级的压深, 它特别适用于测量薄膜、镀层、微机电系统中的材料等微小体积材料力学性能可以在纳米尺度上测量材料的各种力学性质,如载荷-位移曲线、弹性模量、硬度、断裂韧性、应变硬化效应、粘弹性或蠕变行为等1]。

二、纳米压痕技术概述纳米硬度计主要由轴向移动线圈、加载单元、金刚石压头和控制单元等四部分组成。

压头材料一般为金刚石,常用的有伯克维奇压头(Berkovich)和维氏(Vicker)压头。

压入载荷的测量和控制是通过应变仪来实现,整个压入过程由计算机自动控制,可在线测量载荷与相应的位移,并建立两者之间的相应关系(即P—h曲线)。

在纳米压痕的应用中,弹性模量和硬度值是最常用的实验数据,通过卸载曲线的斜率得到弹性模量E,硬度值H 则可由最大加载载荷和残余变形面积求出2]。

纳米压痕技术大体上有5种技术理论,他们分别是[2-3]:(1)Oliver和Pharr方法:根据试验所测得的载荷一位移曲线,可以从卸载曲线的斜率求出弹性模量,而硬度值则可由最大加载载荷和压痕的残余变形面积求得。

该方法的不足之处是采用传统的硬度定义来进行材料的硬度和弹性模量计算,没有考虑纳米尺度上的尺寸效应。

(2)应变梯度理论:材料硬度H 依赖于压头压人被测材料的深度h,并且随着压人深度的减小而增大,因此具有尺度效应。

压痕尺寸效应

一、引言

在各种工业制造过程中,压痕是一种常用的加工方式。

压痕可以通过施加力量在材料表面形成凹陷或凸起的图案或形状。

然而,在进行压痕加工时,会发现随着压力和时间的变化,材料表面的形貌和尺寸也会发生变化,这就是压痕尺寸效应。

本文将详细介绍压痕尺寸效应及其影响因素。

二、什么是压痕尺寸效应?

1. 压痕定义

压痕是一种通过施加力量在材料表面形成凹陷或凸起的图案或形状的加工方式。

2. 压痕尺寸效应定义

随着施加力量和时间的变化,材料表面的形貌和尺寸也会发生变化。

这种变化被称为压痕尺寸效应。

3. 压痕尺寸效应分类

根据不同的参数,可以将压痕尺寸效应分为以下三类:

(1)荷载下降型:当荷载达到峰值后,荷载开始下降,并且产生一个稳定的压痕。

(2)荷载持续型:当荷载达到峰值后,荷载保持不变并且产生一个稳定的压痕。

(3)荷载上升型:当荷载达到峰值后,荷载开始上升,并且产生一个稳定的压痕。

三、影响压痕尺寸效应的因素

1. 材料硬度

材料硬度是影响压痕尺寸效应最重要的因素之一。

通常情况下,材料越硬,产生的压痕就越小。

2. 压头形状

不同形状的压头会对压痕尺寸效应产生不同的影响。

通常情况下,圆形和球形压头产生的压痕比较小,而方形和菱形压头产生的压痕比较大。

3. 施加力量大小

施加力量大小也会对压痕尺寸效应产生影响。

当施加力量增大时,产生的压痕也会随之增大。

4. 压头直径

与施加力量大小相似,当压头直径增大时,所产生的压痕也会随之增大。

5. 压头材料

压头材料也会对压痕尺寸效应产生影响。

通常情况下,硬度越高的压头所产生的压痕越小。

四、如何测量压痕尺寸效应?

1. 压痕深度

压痕深度是最基本的测量参数。

它可以通过显微镜或表面形貌仪来测量。

2. 压痕直径

压痕直径是指在材料表面上呈现出凹陷或凸起的最大宽度。

它可以通过显微镜或表面形貌仪来测量。

3. 压痕周长

压痕周长是指在材料表面上呈现出凹陷或凸起的周长。

它可以通过显微镜或表面形貌仪来测量。

五、结论

综上所述,随着施加力量和时间的变化,材料表面的形貌和尺寸也会发生变化,这就是压痕尺寸效应。

影响压痕尺寸效应的因素包括材料硬度、施加力量大小、压头形状、压头直径和压头材料等。

测量压痕尺寸效应的参数包括压痕深度、压痕直径和压痕周长等。

对于工业制

造过程中的压痕加工,需要充分考虑这些因素和参数,以获得最优的加工效果。