经典氮气辅助成型技术讲义.ppt

- 格式:ppt

- 大小:3.59 MB

- 文档页数:48

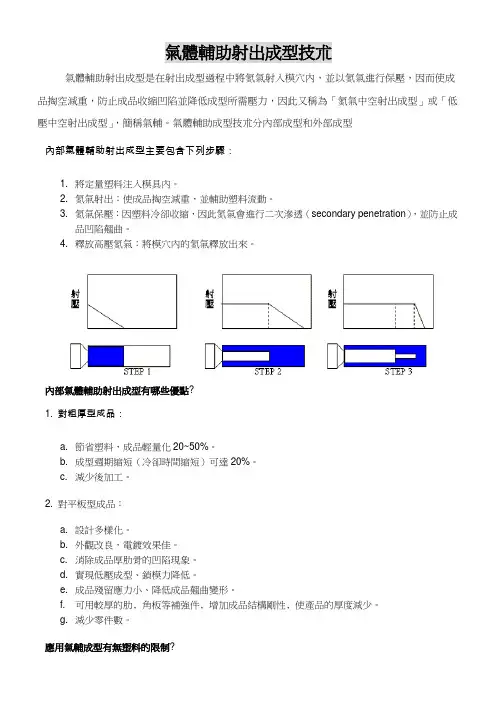

氣體輔助射出成型技朮氣體輔助射出成型是在射出成型過程中將氮氣射入模穴內,並以氮氣進行保壓,因而使成品掏空減重,防止成品收縮凹陷並降低成型所需壓力,因此又稱為「氮氣中空射出成型」或「低壓中空射出成型」,簡稱氣輔。

氣體輔助成型技朮分內部成型和外部成型內部氣體輔助射出成型主要包含下列步驟:1.將定量塑料注入模具內。

2.氮氣射出:使成品掏空減重,並輔助塑料流動。

3.氮氣保壓:因塑料冷卻收縮,因此氮氣會進行二次滲透(secondary penetration),並防止成品凹陷翹曲。

4.釋放高壓氮氣:將模穴內的氮氣釋放出來。

內部氣體輔助射出成型有哪些優點?1. 對粗厚型成品:a.節省塑料,成品輕量化20~50%。

b.成型週期縮短(冷卻時間縮短)可達20%。

c.減少後加工。

2. 對平板型成品:a.設計多樣化。

b.外觀改良,電鍍效果佳。

c.消除成品厚肋骨的凹陷現象。

d.實現低壓成型、鎖模力降低。

e.成品殘留應力小、降低成品翹曲變形。

f.可用較厚的肋﹐角板等補強件﹐增加成品結構剛性﹐使產品的厚度減少。

g.減少零件數。

應用氣輔成型有無塑料的限制?氣輔成型已成功應用於各種熱塑性塑膠如PP、PE、ABS、PC/ABS、PC、PS、PVC、PPO、PBT、TPU…等塑料,但是熱固性塑膠較不適用,而高含量之填充材塑料則會有表面品質問題要使用氣體輔助射出技術需有下列設備:1.射出成型機2.氣體輔助射出裝置3.氮氣產生機或氮氣瓶4.空氣壓縮機5.必要的成型週邊設備氣體輔助射出成型所牽涉的技術包括模具設計、成品設計、氣針位置的分析設計、氣輔裝置本身的技術、射出成型技術、成型不良的排除、模流分析技術等。

模具設計時需注意﹕氣道盡可能循二或多面交匯處或粗厚處行﹐主氣道以一氣呵成(一氣道)為原則﹔避免閉路式氣道﹔避免氣道相臨太近﹔准確的熔膠射入量非常必要﹔均勻的冷卻非常必要﹔延伸氣道至最后充填處﹐最后充填處應處在非外觀面上﹔當氣道分支時﹐支氣道末端可以階梯式縮小﹐以防氣體加速﹔氣道太小可能引起滲透﹐太大可能引起融合線或氣陷。

气体辅助注塑工艺简介1.气体辅助注塑目前所指的气体辅助注塑:是指将氮气注射入产品内,使产品内部形成中空。

模具打开前,控制器会将塑胶工件内的氮气释放回大气中。

2.气辅注塑成形工艺的优势1)低射胶、低锁模力;2)压力分布均匀、收缩均匀、残余应力低、不易翘曲,尺寸稳定;3)消除凹陷,型面再现性高;4)省塑料,可用强度及价格更低的塑料;5)可用强度和价格更低的模具金属;6)厚薄件一体成型,减少模具及装配线数目;7)可用较厚的筋,角板等补强件,提高制品刚性,使得制件公称厚度得以变薄。

8)增强设计自由度。

3.气辅射胶控制工艺1)短射工艺,即胶料未完全充满型腔时,继之以氮气注射;2)满射工艺,塑胶熔体充满型腔之后,停止注射,继之以氮气注射。

短射工艺的特点:在气辅注塑中,塑胶注射取决于胶件形状及胶料性能,在以下条件才可进行短射。

1)胶件必须有独立完整的气体通道,即气流在穿透胶件时,无分支气道可走。

2)气体通道中多余胶料有足够的溢流空间。

3)胶料流动性优良,粘度不可太低,尽量避免使用含破坏高分子键的填充物的胶料。

4)胶料导热度较低,有可较长时间保持熔融状态的能力。

满射工艺特点:胶件射胶完成,通过气体代替啤机,防止胶件收缩。

其优点在于,啤机保压是以射胶量及压力来防止胶件收缩,气辅保压,则以气体穿透塑胶收缩后的空间,防止胶件表层埸陷。

4.气辅压力分析:现我们看以下气辅压力与啤机压力的对比:1)气辅压力a)低气压800psi=56.34kg/cm2b)中气压1500psi=105.63 kg/cm2c)高气压2500psi=176.06kg/cm22)啤机压力a)100 TON注塑最大压力188Mpa=1917 kg/cm2b)280 TON注塑最大压力150Mpa=1530 kg/cm2c)650TON注塑最大压力153Mpa=1560 kg/cm2从以上压力对比可知,氮气压力只相当于普通啤机注塑压力的十分之一,甚至更少。

气辅产品成型工艺培训教材气辅成型应用在最近一、二年来有越来越多的趋势,它具有多种优点,但因为经验不足和气体不易控制,增加了气辅成型、调试的困难。

本文说明了气辅成型的物性,希望在气辅产品调试时有所参考.一、成型原理气辅成型(GIM)是指在塑胶充填到型腔适当的时候(90%~99%)注入高压惰性气体,气体推动融熔塑胶继续充填满型腔,用气体保压来代替塑胶保压过程的一种新兴的注塑成型技术(如图1所示)。

气体的功能有两种:1、驱动塑胶流动以继续填满模腔;2、成中空管道,减少塑料用量,减轻成品重量,缩短冷却时间及更有效传递保压压力。

由于成型压力可降低而保压却更为有效,更能防止成品收缩不均及变形。

气体易取最短路径从高压往低压(最后充填处)穿透,这是气道布置要符合的原则。

在浇口处压力较高,在充填最末端压力较低。

二、气辅成型优点1、减少残余应力、降低翘曲问题:传统注塑成型,需要足够的高压以推动塑料由主流道至最外围区域;此高压会造成高流动剪应力,残存应力则会造成产品变形。

GIM中形成中空气体流通管理(Gas Channel)则能有效传递压力,降低内应力,以便减少成品发生翘曲的问题。

2、消除凹陷痕迹:传统注塑产品会在厚部区域如筋部(Rib&Boss)背后,形成凹陷痕迹(Sink Mark),这是由于物料产生收缩不均的结果,但GIM则可借由中空气体管道施压,促使产品收缩时由内部向外进行,则固化后在外观上便不会有此痕迹.3、降低锁模力:传统注塑时高保压压力需要高锁模力,以防止塑料溢出,但GIM所需之保压压力不高,通常可降低锁模力需求达25~60%左右.4、减少流道长度:气体流通管道之较大厚度设计,可引导帮助塑料流通,不需要特别的外在流产设计,进而减低模具加工成本,及控制熔接线位置等.5、节省材料:由气体辅助注塑所生产的产品比传统注塑节省材料可达35%,节省多少视产品的形状而定.除内部中空节省料外,产品的浇口(水口)材料和数量亦大量减少,例如38寸电视前框的浇口(水口)数目就只有四点,既节省材料的同时亦减少了熔接线(夹水纹).6、缩短生产周期时间:传统注塑由于产品筋位厚、柱位多,很多时都需要一定的注射、保压来保证产品定形,气辅成形的产品,产品外表看似很厚胶位,但由于内部中空,因此冷却时间比传统实心产品短,总的周期时间因保压及冷却时间减少而缩短。

目錄:1.氣體輔助成型技術-十個基本問題的答案2.加工工程氣體輔助成型技術的優點和缺點承型品的成本標準GIT製程特殊GIT製程殘留璧厚的形成3.設備工程3.1 射出成型機3.2 氣體壓力產生器3.3 氣體壓力控制系統3.4 GIT 噴嘴系統4. 設計準則4.1 棒狀GIT成品4.2 板狀GIT成品4.3 來自實心設出成形領域的特殊成品 4.4 所有GIT成品的設計規則4.5 演練流變圖形的可能性5. GIT 成型的收縮和翹曲5.1 熱塑性材料射出成型的收縮和翹曲 5.2 GIT成型的收縮和翹曲效應6. 專利7. 錯誤/排除一覽表8. 展望1.氣體輔助成形技術-十個基本問題的答案避免漫長的介紹,我們舉例以下十個典型問題的答案,當我們向設備製造商、模具廠商和原料供應商詢問這些問題,他們反應這些問題經常被那些新接觸到氣體輔助成形技術的人們反覆提問.參加該課程的目的是通過閱讀該冊子使你能夠回答所有問題,並能獨立或借助該冊子的回答一些深入性的有關氣體輔助成形技術的問題.我們也將推出關於GIT成形加工工程,機械工程及以上一系列的設計指南.我們確信你將從該冊子中得到最大的幫助.問題一: 氣體輔助成形技術能否提高設計粗劣的簡單射出成形品的品質?答: 否;射出成形品必須與氣體輔助成形技術的要求相匹配問題二: 氣體輔助成形技術是否能夠幫助製造具有低內應力的成形品?答: 是;這是氣體輔助成形的主要優點之一,圍繞氣體通道的部分可以從該優點中得到特別的好處.問題三: 氣體射出技術是否可以使得採用低鎖模力射出成型機成為可能?答: 是;可以減少鎖模力.但必須注意確保以下二點:1.射出成型機有足夠大的模板2.射出成型機可供足夠高的熔融體積流動建議:將來購買符合氣體輔助成形技術特殊需要的射出成型機問題四:氣體輔助成形技術是否可以幫助節省能源?答:是;採用較小的鎖模單元可節省能源.但是氣體壓力產生單元需要額外的能源.問題五:氣體輔助成形技術是否能幫助減少成形週期時間?答:是;特別是在棒狀成形品時;成形週期主要受冷卻時間影響,而冷卻時間又到成形品厚壁部分限制,但是不同的成品概念常常會包含有基本上不同的部件設計,導致比較困難.問題六:氣體輔助成形技術是否減少模具成本?答:可以;通過避免切槽和採用不昂貴模具材料;但須附加模具噴嘴和必要的模具修飾,然而採用該新技術不須具備太多的經驗.問題七:是否可以通過GIT模擬軟體而無需使用原型模具?答:否;模擬程序不能取代原型模具;但是它們可以減少模具修改.問題八:採用氣體輔助成形技術何種類型表面表面缺陷會發生?答:切換痕;色差;收縮痕問題九:氣體輔助成形技術適用何種材料?答:基本上所有的熱塑性材料.採用以下材料可以達到良好的效果:PP;PR;PA;ABS/PC;PC;PS;PBT;PAEK;PESU;TPU;……等.填充材料會在表面外觀產生變化.問題十:何種氣體可應用於氣體輔助成形技術?答:氮氣;當用於大多數聚合物時,壓縮空氣(氧氣)會發生較高的反應性混合,特別要注意到這點.2加工工程:氣體輔助成形技術(GIT)的特點是使用二種流體充填模穴.其中之一為聚合物熔膠而另一氣體,一般為氮氣(N2).任何安裝氣體輔助成形設備的標準射出成型機可用於GIT加工.氣體可經由射出機噴嘴或模具噴嘴射出.不同的GIT加工差異以專利化,因此在使用這些加工方法(參閱第六章)之前,加工人員必須獲得法律方面的認可.加工由熔膠射入模穴開始(圖一).一旦模穴充填到50%至95%,氣體射出開始.氣體很好導入到熔膠聚集區域.氣體藉由推動熔交流動波前更加向前進入而充填模穴.這就導致在成形品內產生選擇性中空.假如熔膠射出與氣體射出的切換存在時間滯候,這就導致熔膠駐止並在成品表面產生切換痕.然而透過精準的加工控制,這可在許多場合下加以大幅度避免.由於射出氣體,必須進行精準的測量[噴嘴關閉,熔膠保壓]以防止氣體進入料管.圖一:氣體輔助成形技術之製程一旦模穴充填完全充填,進行氣體保壓直至成品尺寸穩定.在這過程中,恆定壓力作用整個氣道.當熔膠固化候,讓氣體牌到週遭環境中或經機器噴嘴回收一定百分比的氣體[達90%]以解除氣體壓力.製程名稱 簡寫 製造廠商Airmould製程 AIRMOULD BattenfeldAirpress-III(吹出製程) Ferromatik Milacron控制內壓成形 GINPRES Cinpres氣體輔助射出成形 GAIN GAIN Technologies氣體射出技術 GIT Bayer;Coko;IKV;Schade;Utescheny-Endos 氣體內壓製程 GIP Mannesmann Demag氣體內壓方法 GID BASF;BMW;Dynamit Nobei;Krauss Maffei 氣體熔膠製程 Engel表一:不同製造商的氣體射出技術的名稱氣體輔助成形技術的優點和缺點氣體輔助成形技術的優點如下,可做為成形品設計的參數:1.成形品草圖設計有較高的自由度2.厚璧成品成形有較短的週期時間3.同重量的製品增加力機械強度4.均勻收縮,低內應力,低翹曲5.減少收縮痕6.減少鎖模力7.低的脫模力8.長流動路徑的可能性此製程的缺點:1.額外的成本用於:1.1氣體壓力產生單元和壓力控制模組1.2 需使用氣體作加工介質1.3 機器或模具噴嘴(氣針)1.4 專利許可費用2.因為大量的影響因素,導入此製程初期比較困難3.較高的人工成本用於較高素質的操作人員4.較高的經費用於確保產品的品質5.多模穴的可能性,如果可以取得適當的技術6.成品的氣體射出開口可能需要封口成形品的成本當考慮氣體輔助成形生產的成形品效率時,必須重視以下因素:生產成本= 材料成本+ 氣體成本+ 成比例的模具成本(包括模具噴嘴)+ 成比例的氣體壓力產生器和電器控制的設備費用+ 每小時的設備成本*循環時間+ 裝配費用+ 成比例的人員費用+ 成比例的專利許可費用為了能對生產成本進行評估,下列為與傳統射出成形相比較的節省和增加成本的結果.能獲得的可能的節約:1.就原料成本而論,使用少量的材料和使用低價格的材料2.就模具成本而論,簡化模具(例如省卻模具的滑塊)3.就每小時設備成本而論,使用較小型的射出成型機和縮短循環時間4.就裝配成本而論,避免了後續的結合作業因為以下因素而引起的額外成本:1.氣體的成本2.模具或機器噴嘴的成本3.設備費用包括氣體壓力產生器和氣體壓力控制閥4.人工成本的增加5.專利許可的費用成本計算時必須考慮氣體的成本!這和氣體加壓的方式和氣體射出入成品的體積有相當大的關係.建議縮短壓力控制閥和氣體射出點間的氣體壓力管路,這樣僅會有少量的氣體被排入大氣而降低氣體費用.標準GIT 製程標準的GIT製程按第二章的方式運行且在傳統的射出成形機上進行[圖二].在製程中,模穴首先充填熔融塑料.完成充填和保壓則藉助於氣體.氣體可由機器噴嘴或者一個或更多的模具噴嘴射出.封口若氣體經由澆口射出,在氣體壓力解除後,可以隨後射出一定量的熔膠而封住成品的氣體射出開口.當採用模具噴嘴時,由隨後的熔焊或黏接劑,封住氣體射出開口.從衛生觀點而言在物體表面的氣體射出開口必須封住,不允許任何外來媒質進入成品,例如,在成品電鍍時.圖二 標準GIT製程特殊GIT製程標準GIT製程添加兩種特殊的抽心和吹出製程.通常首先完全填充模具,然後經由模膠置換或模穴幾何修飾而生成氣泡.抽心製程在加工過程中,模穴首先先被部分或全部充滿,熔膠保壓作用再成品上[圖三].在氣體射出之前或期間,經由一個或多個抽心的縮退而在主模穴內得到一個額外的置換空間.當由此方式而得到的空間被充填候,為了彌補收縮而在壓縮階段增加氣體壓力.吹出製程(溢出製程,熔膠推回製程)首先熔膠計量充入模穴.其可在表免避免熔接痕.為在模件薄璧區補償收縮而給熔膠保壓隨後注入氣體.再氣體射出開始的同時,一個或多個邊模穴在模具中打開以便多餘的熔膠流入[圖四],或熔膠推回螺桿前室[圖五],其後為氣體保壓階段,以彌補材料收縮,隨後壓力解除.殘留璧厚的形成殘留璧厚是圍繞在中空氣道的區域,且決定於殘留璧厚的構造.在這裡氣體隔開熔膠且支配殘留璧厚.加工參數,材料參數和模具幾何形狀對殘留璧厚的影響在大量的論文中得的分析.不可率不同的約束條件,試驗結果再定性方面十分相似.主要參數及其其影響殘留璧厚的情況如下列舉.所列要求首先應用在標準氣體射出技術.在應用特殊製程時可能會有偏差.與加工參數的相關性射出成型機和氣體壓力控制系統的加工參數是對殘留璧厚有關鍵影響的設定值.射出成型機的參數:1.射出量:熔膠射入模具的量為射出量,其在充入氣體的模具對殘留璧厚無任何影響.然而,其對氣泡傳送距離有決定性影響.2.射出速度:射出速度對殘留璧厚的影響難以建立.隨者射出速度增加,可看到較少的殘留璧厚,特別是在靠近澆口的地方,因為要考慮較短的熔膠冷卻時間而使得表皮層尚未固化[參見下文].3.模具溫度:很難正確指出殘留璧厚和模具溫度的相關性,儘管模具溫度影響熔膠冷卻,但實際上在氣泡決定殘留璧厚期間這種影響沒有任何關係.4.熔膠溫度:熔膠溫度也只有很小影響.當溫度升高時,可見到殘留璧厚有小幅度減少.這首先可以解釋為由於較薄的表皮層固化,其次由溫度升高而年度下降來解釋.5.氣體壓力控制系統參數:氣體延遲時間:氣體延遲時間是由於熔膠射出終結時氣體射出開始之時間差所計算.然而當其用來改善殘留璧厚時,所謂殘留時間更為重要.殘留時間是指熔膠在氣泡到達之前而在模穴的特定點冷卻的時間.唯一能直接影響殘留時間的氣體延遲時間.當殘留時間增加,在流通路徑是冷的,高粘度獲凍結的表皮層變的較厚.這些表皮層在氣泡到達時不在參於流動過程.因而增加了殘留璧厚.然而,因實用上的理由,利用氣體延遲時間影響殘留璧厚並不被感興趣,因為該時間延遲盡可能小以達到防止熔膠停滯和成品表面的熔接痕的目的.氣體壓力:當氣體壓力增加時,殘留璧厚下降,因為由於較高的氣泡速度使殘留時間變的更短.必須順便指明的限制是,由於冷卻的作用很小,就大的通道截面而言,這種趨勢沒有意義,在很高的氣體壓力情況下,氣道內的粗糙度增加,導致殘留璧厚的分佈不均勻.在此的關鍵影響因素為氣壓的增加速度:例如,由於過長的路徑而建立低壓力,殘留璧厚趨於增加.總而言之,可以說改變製程參數對殘留璧厚的影響是非常小的.與材料參數的相關性1.伸長黏性:當伸長黏性升高時殘留璧厚降低,伸長黏性與剪切黏性的比被視為主要的影響因素.玻璃纖維強化聚合物與塑膠合金比單一聚合物顯示出較高的伸長黏性.2.剪切變薄黏性:較高的剪切變薄黏性會導致殘留璧厚降低.這個關係可由熔膠的速度曲線描述,因為較高的剪切變薄黏性導致較為塊狀的速度分布而導致較少且較寬的氣泡.3.剪切黏性:剪切黏性對成品內殘留璧厚的結果看不出有重要的影響.4.添加劑(種類和用量):對各種添加劑的調查顯示玻璃纖維增加時候可達到殘留璧厚的降低.對於其他添加劑,如滑石粉或色母,很少發現有顯著的影響,但也還沒有詳細進行研究.總而言之,可以說材料的選擇可以很大程度影響殘留璧厚.與成品幾何形狀的相關性1.流動通道的深度和寬度:較大流動通道截面的殘留璧厚增加.精確觀測顯示,在流動通道內較大內部間隙的璧厚增加.這裡應記住殘留璧厚有一個最小值,也就是所有試驗都存在凍結層不參與流動過程.其他影響因素1.噴嘴幾何形狀:實際經驗顯示選用的噴嘴的氣體出口截面也影響殘留璧厚.兩個機器噴嘴的比較顯示有較大氣體流動截面的噴嘴得到較小的殘留璧厚.同樣的趨勢對模具噴嘴也很明顯.2.加工過程:加工工程也影響殘留璧厚的形成.吹出加工比標準GIT加工的殘留璧厚增加10%到25%.影響變數 對殘留璧厚的影響詳細的調查報告射出量 ○ Bayer/12,22/;IKV/7/射出溫度 ▽ IKV/7/模具溫度 ○ Bayer/12,22/;IKV/7/;/6/熔膠溫度 ▽ Bayer/12,22/;IKV/7/;/6/;/31/氣體延遲時間 ▲ Bayer/12,22/;IKV/1,7,8,17/;/6/;/3/ 氣體壓力 ▼ Bayer/12,22/;IKV/1,7/;/6/;/31/伸長黏性 ▼ Bayer/12,22/剪切變薄黏性 ▼ IKV/1,8/剪切黏性 ○ Bayer/12,22/;IKV/17/;/16/;/26/添加劑 ▽ Bayer/5/玻璃纖維含量 ▼ Bayer/5/流動通道的深度和寬度 ▲ Bayer/12,22/;IKV/7/▲,△:當影響變數增加時殘留璧厚增加▼,▽:當影響變數增加時殘留璧厚減少○:沒有影響表2:殘留璧厚的影響參數3.設備工程用於GIT的設備可以區分為射出成型機,氣體壓力產生器和氣體壓力控制系統.射出成型機任何裝置有適當介面的射出成型機基本上都適用於GIT製程,各個不同的GIT製程可能會有不同特殊需求;這些都必須和機器製造商釐清.氣體壓力產生器氣體壓力產生器的操作模式可分為非連續與連續二種.在非連續式的氣體壓力產生方式,需要的氣體壓力由活塞系統產生,而且每一部射出成型機需要配置一部專屬的產生器.因此這一型的氣體壓力產生器只能用於單一射出機.連續式的氣體壓力產生器以壓縮機產生恆定的壓力.此種產生機集中設立於廠房之中,並且用一般市售的高壓管以標準方式連接到射出機的壓力控制模組.此系統的壓力一般式300bar.氣體壓力產生機容許的氣體容積以Ni/min(每分鐘標準升)表示.成形品需要的氣體容積可以用下列公式求得:VN2*PtV :廠房供應的氣體容積[Ni/min*1bar]VN2:成形品內的氣體容積[dm3]P :氣體壓力[bar]t :週期時間[min]供應廠內氮氣的方法有二種.第一種是使用瓶裝的氮器或桶裝的液態氮,而第二種方法是使用氮氣產生機從環境中的空氣中分離出氮氣.特定的方法的選用必須依照個別的狀況而定,而且也依照氣體的消耗量和氮氣要求的純度而定.氣體壓力產生器通常可以搭配氮氣產生機使用.產生出來的氮氣在壓力產生器清潔後在饋入製程中.氣體壓力控制系統氣體壓力控制系統由壓力控制模組和電器控制系統組成.壓力控制模組把系統壓力降低到所需的氣體壓力.這個工作正逐漸由遙控的壓力控制閥達成,也就是說射出機的控制系統或外部的可程式控制器達成.由熔膠射出轉換到氣體射出的方式可以是時間;位移或壓力.射出成型機的液壓壓力或模穴內壓都可用作壓力轉換.控制單元的概念有下列二種:1.固定式控制單元固定控制單元是由壓力控制模組和整合到射出成型機控制系統的控制器所組成.2.移動式控制單元移動式控制單元是由壓力控制模組和附有手持操作盤的分離式控制單元組合而成.它和射出機之間已介面連結.移動士氣體壓力控制單元可以再很短的十間內裝置在有適當介面的任何射出成型機上.GIT噴嘴系統機器噴嘴和模具噴嘴可以用來把氣體射入成品內.機器噴嘴:一但模穴以熔膠充填,氣體也可以經由射出機的噴嘴射出.射嘴口和氣體射出的開口位於同一點[圖六].不同製造廠商的噴嘴採用不同的慨念來封閉氣體和熔膠的流動.所有的機器噴嘴都能確保高的製程可靠度.模具噴嘴:模具噴嘴的優點是熔膠射出點和氣體射出點不一定要放置在同一位置[圖七].也就是說模具內可以裝有不止一個氣體射出點,依照需要,允許分別的氣體通道被個別控制以滿足特殊的需求.因此模具噴嘴允許更多彈性而導致模具設計上的重大改變.當考慮到噴嘴的安裝方式時,可區分為固定式與移動式模具噴嘴.固定式模具噴嘴:這型模具噴嘴再脫模方向被當作固定的噴嘴安裝.它們的尺寸較小因此易於整合在模具內.移動式模具噴嘴:如果基於設計上的理由無法將模具噴嘴安裝在脫模方向上,就必須用到可縮式噴嘴.模具噴嘴的收縮系統可以用同樣使用氮氣操作.應用領域在選擇適當的噴嘴系統時,成形品的幾何形狀和考慮使用的GIT製程是決定的因素.模具噴嘴在價格上較經濟,且通常安裝容易並提供較高的製程可靠度.如果在單一機器上有不同的模具都用到GIT製程,機器噴嘴比較不昂貴.這些GIT 機器噴嘴也都可以用在傳統實心的射出成形.4.設計準則以氣體輔助射出成形技術製造的成形品基本上可以分為三類:-棒狀成品,棒狀或握把其璧厚非常厚-板狀成品,可能有局不厚璧而有翹曲傾向-實心射出成形領域的特殊成品,因為功能上或設計上的原因,困難或不可能以實心射出成形製造棒狀GIT成品氣體輔助射出成形技術為棒狀成品提供了決定性的優點,因此確保GIT設備再短時間內即可回收成本.主要優點有:-在單一的操作內製造出沒有凹陷且璧厚非常厚的成品-節省材料可達50%-因為較短的冷卻時間而大幅降低週期時間-經由控制中的製程;單一的模穴壓力製造出低翹曲的成品-把從前由幾件組件經焊接或黏接組裝在一起的成品整合設計[成為單一件產品].此外,在這裡已經取得大量的經驗,可以縮短新產品的開發時間.圖八顯示一個典型的棒狀成品.和實心射出成形比較,很明顯的節省了重量.圖八:浴室扶手-棒狀成品的例子以標準GIT製程製造材料:PS, 週期時間:60秒,成品重量:65g,熔膠壓力:1000 bar, 氣體壓力:180 bar.截面形狀在設計截面形狀時,必須謹記氣泡多多少少會傾向於形成圓形截面.所以,圓形的外部輪廓是最佳的形狀,因為這樣可以儘可能避免熔膠不平均的分佈.但是,請記住考量對溫度和壓力的變化有高敏感的反應,氣泡在實際上並不完全是圓形的.它會朝圓形發展,但是輪廓會不平均.這是品保上的主要重點.當由氣體形成中空空間被評估時,經常會出現不確定性,因為在品質指令中對於圓形氣泡截面的頻度的描述尚未完成.為了避免在這個開始的時刻產生誤解,設計工程師應以手繪方式畫出氣泡的輪廓.除了實際上圓形的氣泡截面,氣泡也會因產品外觀輪廓而有某些擴張.研究指出,方形的外部輪廓會形成橢圓形的氣泡截面.在許多情況下,功能上或風格上的需求將不允許圓形的外部輪廓.如果用到其他的外部輪廓時,下列規則必須遵守[圖九]:-必須達到良好趨進圓滑的外部輪廓-必須避免銳利的邊緣而且邊緣要富於圓角-必須避免熔膠在角落堆積-必須達到整個成品均勻的璧厚圖九:棒狀成品的剖面形狀當設計為方形截面時,氣體常不能沿者窄邊置換.因此有下列經驗公式: 最大的成品寬度=成品高度的三到五倍圖十:棒狀成品的方形剖面形狀為了達到均勻的殘留璧厚必須小心確保氣泡只往成品長度方向發展.在此提供下列經驗公式:最小成品長度=成品高度的五倍如果使用玻璃纖維補強的塑膠材料,必須留意在轉彎處的內廁所形成的殘留璧厚較薄[圖十一].在沒有補強的情況下,氣泡會比較偏向中心甚至會偏向外側.圖十一:玻璃纖維補強材料殘留璧厚轉向和彎曲在轉彎處的附近,基本存在者有外側堆積材料而內側殘留璧厚減少的危險[圖十二].為了避免這個問題,設計工程師必須:-避免轉角處銳利的邊緣-選擇最大可能的轉彎弧度圖十二:90度轉彎所形成的殘留璧厚圖十三的左圖顯示一個在開發階段時使用銳利邊緣的轉彎的原型成品(縫紉機握把).此成品在轉彎的外側有熔膠堆積.而內側的殘留璧後又太薄.熔膠的堆積導致不相同的收縮和翹曲,使這個成品無法適用於這一系列的產品.圖十三的右圖顯示的成品(鍋子的握把)適適用氣體輔助成形的外部幾何形狀.大的轉彎弧度使外側和內側的殘留璧厚有可能最佳化.一最佳化的氣泡形狀是和圖十四離合器踏板類似的方法達到的.在這個個案中證明有可能達到很均勻的殘留璧厚分佈.GIT離合器踏板也有二個早期的版本一原始的鋼製版本備有肋的塑膠版本取代.和鋼製版比較,重量減輕囉60%.和有勒的塑膠版本比較,GIT版提供較高的扭曲剛性,非常好的表面品質和使用較不複雜的模具等優點.圖十三:縫紉機握把/鍋子握把以標準GIT 製程製造.材料ASA/PBT.圖十四:離合器踏板(汽車) 圖十五:車頂握把(汽車)使用粉末冶金噴嘴的標準GIT製程 以熔膠推回方法或標準GIT製程 製造.材料:PA6.6加30%玻璃 製造.材料PP,週期時間:45秒纖維,熔膠壓力:900bar, 成品重量:450g,熔膠壓力:800bar 氣體壓力:100bar 氣體壓力:220bar圖十五顯示另一個優良的棒狀成品的設計.在氣體輔助射出成型中使用可縮式抽心可以由此證明.熔膠射在腳的外部,然後氣體由至於右邊抽心的模具噴嘴導入.成品可以用熔膠推回方法或標準GIT製程製造,依表面品質需求而定.使用GIT製程和以前的二件式版本比起來可以達到可觀的重量減輕.截面形狀的改變在導入熔膠和氣體時,棒狀成品在截面形狀的改變常會引發問題.噴留效應會發生在射膠時,而氣泡會在內部發泡.在氣體射出的時候陷入的氣泡導致發泡.像這樣應該盡力從較大的截面向較小的截面導入熔膠和氣體進入成品.這樣做可以儘量接近噴泉流且熔膠的分佈會較均勻,所以氣泡可以均勻地展開.為了強度和設計的理由也許不可能由較大截面那一堆射入熔膠,所以也有可能由較小的截面那一端射入,使用不同鑲件的可透視模具,高速攝影機和不同的材料[PP,PA,PA]證明可能可以用下列建議解決:-截面大小必須緩緩改變-必須以低熔膠射速產生噴射流-氣泡必須以低壓射出以避免發展漩渦.在截面改變的時候,必須小心確保殘留璧厚要和流動截面的大小比例,也就是說,殘留璧厚要跟者截面的加大相對地加厚.熔膠澆口和氣體導入的形式澆口的位置和氣體導入點是二個非常重要的因素.為了努力達成整個成品均勻的殘留璧厚.熔膠均勻地充填以使氣泡跟隨在可選擇的基礎上形成極重要的.這樣能確保成品能以特別低的翹曲製造出來.在大部分情況下這是以模具噴嘴做到的.使用機器噴嘴應該是相同的概念但是為了專利權的原因通常不使用(出口時,參考第六章)下列規則提供安置澆口和氣體射出點的概觀:-熔膠必須由成品前端沿者長度的方向射入模穴-氣體導入點不能放在成品外觀處或需要機械強度的地方-模具噴嘴要放在接近澆口處使氣泡能追隨熔澆的流動且只往一個方向展開(但是如果使用熔膠推回法,氣體必須在流動末端射出!)如果沿者長度的方向射出,那麼常會有造成噴流的危險.如圖十六所示.熔膠必須要碰到障礙以便熔膠能造成噴泉流.。

气体辅助注塑成型技术第一章: 气体辅助注塑成型简介1、气体辅助注塑成型的发明及发展概述: 多年来,人们一直在研究中空塑料制品的成型加工技术及对塑料产品的质量改善作出研究。

1944年,Opavsky将气体或液体通过注射器注入到树脂中以达到改善产品质量为目的,但未获成功,这是最早的气辅概念研究。

我们今天所知道的气体辅助注塑成型技术是从20世纪70年代中期发展起来的,德国人Ernst Friederich是第一个发明气体辅助注塑成型工艺的人(1975年)(他的原理是将已加压的气体通过喷嘴注射到熔融物料当中,使熔融物料与模具内壁表面充分接触)。

由于当时的技术存在相当的局限性,并没有得到一定的重视。

直到80年代中期,该项技术才开始得到真正的发展及运用。

后来在欧洲出现了包括: Cinpress, Battenfeld, Ferromatik, Stork, Engel 及Johnson Controls 一批设备生产商,并在不断地改良这种技术。

到了90年代后期,气体辅助注塑成型技术得到飞速的发展及运用。

2、气体辅助注塑成型制品的两个主要类型:●封闭式气道(SINGEL GAS CHANNEL) ●开放式气道(GAS CHANNEL) 封闭式气道制品主要由一个厚壁截面和气体穿行的通道组成,如门把手、扶手、管状把手等都属于这种结构。

因为气体的扩散有一条设定好的路线(即胶料较厚,温度较高,流动性较好的部分,亦即是气体流动的方向),制品能达到最佳的节省材料的目的,而且由于制品中空结构使刚性加强而不用增加质量。

开放式气道制品主要是薄壁制品(壁厚不能少于2MM),类似于传统的加强筋结构制品。

气体会从较厚的加强筋向前扩散(及气体流动的方向:胶料相对较厚的部分,形成气道GAS CHANNEL),但气体可能会穿透制品的薄壁部分(有时会出现指形扩散:指纹效应FINGERING),即高压气体往较厚胶料或密度较低的部分渗入。

3、气体辅助注塑成型方法的优点:●制品残余应力降低●翘曲变形较小●减少/消除缩痕●简化模具设计●制品综合性能提高●缩短成型周期●合模力吨位要求降低●射胶压力降低4、气体辅助注塑成型适用材料: ABS、ABS/PC、HIPS、PA、PBT、PC、PS、PVC、PET、PP、PPE等第二章: 气体辅助注塑成型的方法及原理 1、气体辅助注塑成型的原理:通过管道与模具连接,把高压气体(氮气)注入到模腔的塑料熔体中,形成局部的中空,加速产品冷却成型。