编码器计数的接线方法

- 格式:docx

- 大小:862.56 KB

- 文档页数:5

STM32 16位定时器对正交编码器计数的方法(附检测输入脉冲的方法)发布时间:2009-10-04 14:29:11今天决定在END开博,之前没有工作记录的习惯,从今天起在这里记录下自己工作时的点滴经验,以供日后参考以及与网络朋友交流。

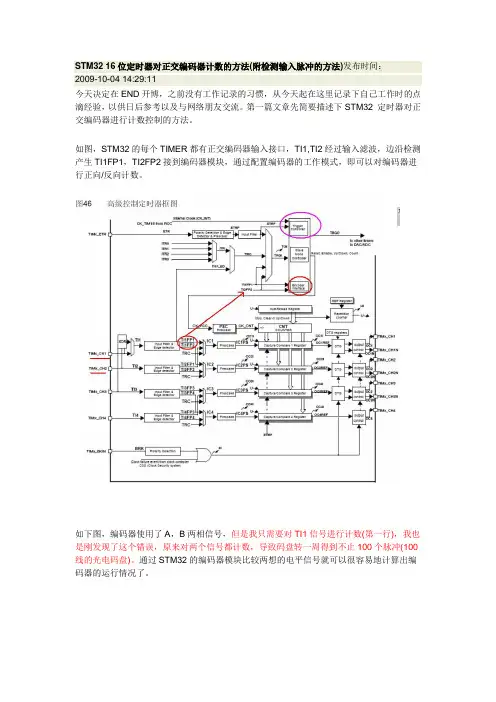

第一篇文章先简要描述下STM32 定时器对正交编码器进行计数控制的方法。

如图,STM32的每个TIMER都有正交编码器输入接口,TI1,TI2经过输入滤波,边沿检测产生TI1FP1,TI2FP2接到编码器模块,通过配置编码器的工作模式,即可以对编码器进行正向/反向计数。

如下图,编码器使用了A,B两相信号,但是我只需要对TI1信号进行计数(第一行),我也是刚发现了这个错误,原来对两个信号都计数,导致码盘转一周得到不止100个脉冲(100线的光电码盘)。

通过STM32的编码器模块比较两想的电平信号就可以很容易地计算出编码器的运行情况了。

下面是我调试OK的代码:void Encoder_Configration(void){GPIO_InitTypeDef GPIO_InitStructure;TIM_TimeBaseInitTypeDef TIM_TimeBaseStructure;TIM_ICInitTypeDef TIM_ICInitStructure;//PC6 A相PC7 B相GPIO_InitStructure.GPIO_Pin = GPIO_Pin_6 | GPIO_Pin_7;GPIO_InitStructure.GPIO_Mode = GPIO_Mode_IN_FLOATING;GPIO_InitStructure.GPIO_Speed = GPIO_Speed_50MHz;GPIO_Init(GPIOC,&GPIO_InitStructure);/* Enable the TIM3 Update Interrupt *//*NVIC_InitStructure.NVIC_IRQChannel = TIM3_IRQChannel;NVIC_InitStructure.NVIC_IRQChannelPreemptionPriority = TIMx_PRE_EMPTION_PRI ORITY;NVIC_InitStructure.NVIC_IRQChannelSubPriority = TIMx_SUB_PRIORITY;NVIC_InitStructure.NVIC_IRQChannelCmd = ENABLE;NVIC_Init(&NVIC_InitStructure);*//* Timer configuration in Encoder mode */TIM_TimeBaseStructure.TIM_Prescaler = 0x0; // No prescalingTIM_TimeBaseStructure.TIM_Period = 10000;TIM_TimeBaseStructure.TIM_ClockDivision = TIM_CKD_DIV1;TIM_TimeBaseStructure.TIM_CounterMode = TIM_CounterMode_Up;TIM_TimeBaseInit(TIM8, &TIM_TimeBaseStructure);TIM_EncoderInterfaceConfig(TIM8, TIM_EncoderMode_TI12,TIM_ICPolarity_Rising, TIM_ICPolarity_Rising);TIM_ICStructInit(&TIM_ICInitStructure);TIM_ICInitStructure.TIM_ICFilter = 6;//ICx_FILTER;TIM_ICInit(TIM8, &TIM_ICInitStructure);// Clear all pending interruptsTIM_ClearFlag(TIM8, TIM_FLAG_Update);TIM_ITConfig(TIM8, TIM_IT_Update, ENABLE);//Reset counterTIM2->CNT = 0;TIM_Cmd(TIM8, ENABLE);}n_Counter = TIM_GetCounter(TIM8);Diled_Disp_Num((float)n_Counter);另外一个值得注意的问题是,STM32 的定时器是16位的,意思是只能计数到65535,有两种方法,一是采用链式的方式用两个定时器将16位扩展为32位,还有一种简单的方法就是开启定时器的溢出中断,每中断一次就代表编码器运转了特定的角度。

编码器有绝对值型和增量型的,一般旋转编码器都是增量输出的,可直接与PLC连接。

不过一般PLC都有高速计数输入,编码器的AB都是接在高速计数上,以三菱PLC、编码器双相双输入为例:编码器的A、B直接接在X0与X1上,或着接X3与X4上,接X3与

X4时,PLC的X5不能接任何线,否则不计数,Z接com,还有就是电源正负了按你选的编码器的电压等级接,一般还会有接地线,如果有强干扰信号就把接地线与强电接地分开来接在单独的接地线上即可,一般情况下空着不接也没事,希望对你有所帮助

一般,绝对值编码器的值有两个地址,一个是几多少周的,另一个是计目前所在一周的位置的。

如一个2048周脉冲的编码器,两个数据地址PIW100,PIW102,PIW显示的是一周当中的位置,因为一周最大脉冲式2048那显示的值肯定在2048之内PIW102是显示几周的,比如已经转了2周那就显示2,综合两个数据就出来实际数据了,PIW102*2048 (2周*2048) + PIW100 =实际位置值。

回复。

旋转编码器的抗抖动计数电路旋转编码器的抗抖动计数电路作者:中科院空间中心陈灵敏田国璋摘要:旋转编码器应用于角度定位或丈量时,由于旋转轴的晃动可能引起编码器输出波形的,从而引发误计数现象。

先容了一个抗抖动计数电路,滤除了旋转编码器因抖动而造成的误计数。

关键词:旋转编码器抗抖动电路数字电路旋转编码器应用于角度定位或丈量时,通常有A、B、Z三相输出。

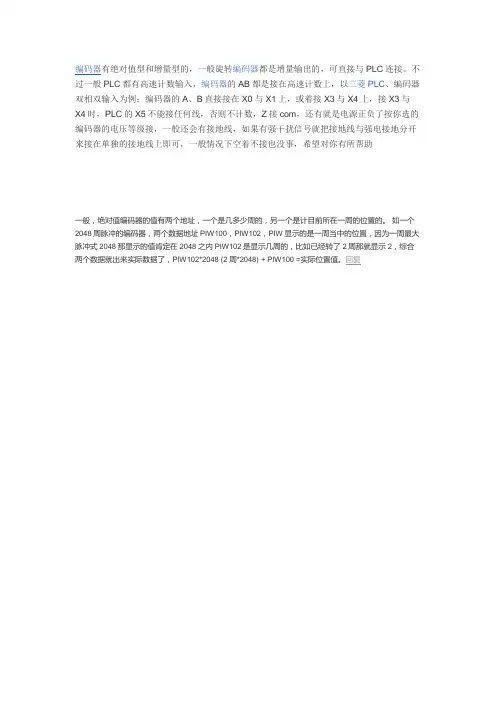

旋转编码器的输出波形见图1。

A相和B相输出占空比为50%的方波。

编码器每转一周,A相和B相输出固定数目的脉冲(如100个脉冲)。

当编码器正向旋转时,A相比B相超前四分之一个周期;当编码器反向旋转时,B相比A相超前四分之一个周期。

A相和B 相输出方波的相位差为90°。

编码器每转一周,Z相输出一个脉冲。

由于编码器每转一周,A相和B相输出固定数目的脉冲,则A相或B相每输出一个脉冲,表示编码器旋转了一个固定的角度。

当Z相输出一个脉冲时,表示编码器旋转了一周。

因此旋转编码器可以丈量角位移及位移方向。

题目出在伺服系统停止工作时,若无锁定,则旋转轴受外力(如风力影响)可能自由晃动,因而引起编码器输出波形抖动,如图2所示,从而引起误计数。

在这种情况下,就不能对波形进行正确计数。

固然可以通过软件设置标志状态,用记录历史状态的变化来滤除误计数,但是程序耗费颇大。

因此,本人设计了一个抗抖动计数电路。

它能够自动消除抖动造成的误计数。

1 抗抖动计数电路原理图图3是抗抖动计数电路原理图。

此电路滤除了旋转编码器输出波形的抖动现象。

该电路分为四个部分:译码电路U4A;互锁电路U5A、U5B;正旋计数链J1、J3、J5和反旋计数链J2、J4、J6。

U4A为二四译码器,U5A、U5B为与门,J1~J6为D触发器。

正旋计数链负责对编码器正向旋转的计数,反旋计数链负责对编码器反向旋转的计数。

2 抗抖动计数电路工作分析图4为二四译码器输出的波形。

译码器产生d、a、b、c四种不同的状态。

在图3中当B=0、A=0时,译码器Q0输出为d状态,d状态为高电平。

光电编码器输出脉冲的几种计数方法1.总脉冲计数法:总脉冲计数法是最简单的计数方法,即直接对光电编码器输出的每个脉冲进行计数。

计数器工作于计数模式,每次接收到一个脉冲信号,计数器就增加1、通过读取计数器的数值,可以获取到物体的具体位置。

这种方法适用于需要获取绝对位置信息的应用。

2.方向计数法:有些应用场景需要获取旋转运动物体的旋转方向,因此采用方向计数法。

方向计数法在总脉冲计数法的基础上增加了方向信号的判断。

方向信号通常通过一个相位差可调的霍尔元件或光电传感器来实现。

当物体顺时针旋转时,方向信号为高电平,计数器加1;当物体逆时针旋转时,方向信号为低电平,计数器减1、通过方向信号,可以准确识别旋转方向。

3.增量计数法:增量计数法是通过计算每次脉冲的增量来进行计数。

在这种方法中,光电编码器输出的脉冲信号被输入到一个脉冲传感器中,脉冲传感器将脉冲信号转换为固定周期的方波信号。

然后,方波信号经过一个计数器进行计数,每次计数都代表一个固定增量。

通过对增量计数进行累加,可以获取物体的位置信息。

增量计数法适用于需要获取相对位置变化的应用。

4.平均计数法:平均计数法是一种改进的计数方法,通过采用平均值来减小误差。

光电编码器输出的脉冲信号经过一个滤波器进行滤波,去除噪声和波动。

然后,滤波后的信号经过计数器进行计数。

由于滤波的作用,计数器只计数滤波后的信号,而不计数噪声和波动。

这样可以更准确地获取位置信息。

平均计数法适用于对测量精度要求较高的应用。

总结:光电编码器输出脉冲的计数方法有总脉冲计数法、方向计数法、增量计数法和平均计数法。

每种计数方法根据应用场景的需求选择不同的方法。

总脉冲计数法适用于需要获取绝对位置信息的应用;方向计数法适用于需要获取旋转方向的应用;增量计数法适用于需要获取相对位置变化的应用;平均计数法适用于对测量精度要求较高的应用。

omron编码器接线方法

Omron编码器通常有A、B两个通道,可以用来测量旋转或线性位移的运动。

以下是两个常见的Omron编码器接线方法。

1.基本接线方法:

a. 将编码器的Vcc(电源正极)引脚连接到电源的正极(通常为+5V 或+12V)。

b.将编码器的GND(电源负极)引脚连接到电源的负极或地线。

c.将编码器的A通道输出引脚连接到控制器或计数器的脉冲输入端(通常是一个数字输入引脚)。

d.将编码器的B通道输出引脚连接到控制器或计数器的另一个数字输入引脚。

e.如果需要,可以使用编码器的Z通道来提供零点信号。

将编码器的Z通道输出引脚连接到一个数字输入引脚。

2.差分接线方法:

a. 将编码器的Vcc(电源正极)引脚连接到电源的正极(通常为+5V 或+12V)。

b.将编码器的GND(电源负极)引脚连接到电源的负极或地线。

c. 将编码器的A+和A-引脚连接到控制器或计数器的脉冲输入端的差分输入(Differential Input)。

d.将编码器的B+和B-引脚连接到控制器或计数器的差分输入端的另一个差分输入。

e.如果需要,可以使用编码器的Z通道来提供零点信号。

将编码器的Z+和Z-引脚连接到控制器或计数器的差分输入端。

需要注意的是,接线方法可能有所不同,具体的接线方法应该根据实际的Omron编码器型号和使用的控制器或计数器来确定。

此外,在进行接线之前,请仔细阅读Omron编码器的使用手册和控制器或计数器的相关文档,确保正确地进行接线操作。

编码器的脉冲计数、高速计数器小总结我们一般采用高速输出信号控制步进电机和伺服电机做位置,角度和速度的控制,比如定位,要实现这个目的,我们要知道这几个条件:1、PLC高速输出需要晶体管输出,继电器属于机械动作,反应缓慢,而且易坏2、以三菱PLC为例,高速输出口采用Y0、Y13、高速输出指令常用的有PLSY脉冲输出PLSR 带加减速PLSV……可变速的脉冲输出ZRN……原点回归DRVI……相对定位DRV A……绝对定位4、脉冲结束标志位M80295、D8140D8141为Y0总输出脉冲数6、在同一个程序里面Y0做为脉冲输出,程序可以存在一次,当需要多次使用的时候,可以采用变址V进行数据的切换,频率,脉冲在不同的动作模式中,改变数据正对上述讲解的内容:我们用一个程序来表示若我们以后可能接触步进。

伺服这一块,上述内容,大家一定要熟练掌握!23、PLC编程实现编码器的脉冲计数在高速计数器与编码器配合使用之前,我们首先要知道是单向计数,还是双向计数,需要记录记录的数据,需要多少个编码器,在PLC中也需要多少个高速输入点,我们先要确认清楚。

当我们了解上面的问题以后,参照上题的寄存器分配表得知我们该选择什么高速计数器如:现在需要测量升降机上升和下降的高度,那么我们需要采用双向编码器,即可加可减的,AB相编码器,PLC需要两个IO点,查表得知,X0X1为一路采用C251高速计数器那么我们可以这样编程,如图开机即启动计数,上升时(方向),C251加计数下降时(方向),C251减计数我们要求编码器转动的数据达到多少时,就表示判断实际升降机到达的位置注意:在整个程序中没有出现X0、X1这个两个软元件?是因为C251为X0、X1的内置高速计数器,他们是一一对应的,只要见到c251,X0X1就在里面了,当然,用了C251以后,X0、X1不能在程序里面再当做开关量使用了接线参照下图21、我们对高速计数器的理解及编程相对11题定时器和计数器来说,本题目主要是告诉大家学习高数处理的功能PLC内部高速计时器是计数器功能的扩展,高速计数器指令与定位指令使PLC的应用范围从逻辑控制、模拟量控制扩展到了运动控制领域。

编码器是一种用来将机械或光学运动转换成电子信号的设备。

它可以将运动的信息转换成数字形式,用于控制系统或者数据采集。

在编码器中,接线是非常重要的一部分,正确的接线可以确保编码器正常工作,反之则会导致编码器失效。

本文将介绍编码器接线的原理和方法。

一、编码器接线的原理1.编码器的工作原理编码器是由光电传感器和旋转盘(或者线性标尺)组成的。

当旋转盘或者线性标尺发生运动时,光电传感器会感应到运动的变化,然后将这些变化转换成电子信号。

这些电子信号可以表示旋转的方向和速度,也可以用来计数和控制。

2.编码器的接线原理编码器接线的原理是将光电传感器产生的信号接入到相应的控制系统或者数据采集卡中,以便进行信号的处理和分析。

一般来说,编码器的接线会包括信号线、供电线和接地线。

信号线用来传输编码器产生的信号,供电线用来为编码器提供工作电源,接地线用来保证信号的稳定和可靠传输。

二、编码器接线的方法1.确定编码器的接线方式在进行编码器接线之前,首先需要确定编码器的接线方式。

一般来说,编码器的接线方式有两种,分别是增量式编码器和绝对式编码器。

增量式编码器的接线比较简单,一般只需要将信号线、供电线和接地线接入相应的接口即可。

而绝对式编码器的接线比较复杂,需要根据具体的接口和信号类型来确定接线方式。

2.进行接线测试在确定了编码器的接线方式之后,需要进行接线测试。

接线测试的目的是验证接线的正确性,确保编码器可以正常工作。

接线测试一般包括对信号线、供电线和接地线进行测试,检测它们之间的连接是否正常,以及信号的稳定性和准确性。

3.接线固定接线测试通过之后,需要对接线进行固定。

接线固定的目的是防止接线在运动中松动或者断开,导致编码器失效。

一般来说,可以使用绝缘胶带或者接线端子来固定接线,确保接线的可靠性和稳定性。

三、总结编码器是将机械或者光学运动转换成电子信号的设备,它在自动化控制和数据采集中起着重要的作用。

正确的接线是确保编码器正常工作的关键,我们需要了解编码器的接线原理和方法,确保接线的正确性和稳定性。

光电编码器输出脉冲的几种计数方法光电编码器是一种常用的传感器,可以将物理运动转换成电信号输出。

它通常用于测量旋转角度、线性位移或速度等物理量。

光电编码器的输出通常是脉冲信号,而这些脉冲信号的计数方法对于准确获取物理量的数值至关重要。

在本文中,我们将探讨光电编码器输出脉冲的几种计数方法,并进一步分析其适用范围和优缺点。

1. 简单计数法在简单计数法中,我们直接对光电编码器输出的脉冲信号进行计数。

当脉冲数量达到预定值时,即可得到相应的物理量数值。

这种计数方法简单直接,适用于对物理量精度要求不高的场合,如简单的位置控制系统中。

然而,由于简单计数法无法处理脉冲信号的突变和误码,其适用范围受到一定限制。

2. 相位计数法相位计数法是以脉冲信号的相位变化进行计数。

通过检测脉冲信号的相位变化,可以实现对物理量的准确计数。

相位计数法适用于对脉冲信号变化频率较高的情况,能够有效避免误码和突变信号的影响。

然而,相位计数法对于频率较低的脉冲信号则无法有效计数,因此在选用相位计数法时需谨慎考虑其适用范围。

3. 光电编码器作为位置传感器时的计数方法对于光电编码器作为位置传感器的计数方法,通常采用增量式和绝对式两种方式。

增量式计数方法是基于光电编码器输出的增量脉冲进行计数,适用于需要连续监测位置变化的应用场合,如机械运动控制系统中。

而绝对式计数方法则是直接读取光电编码器输出的位置信息,能够精确获取物理量的绝对数值,适用于对位置精度要求较高的场合。

光电编码器输出脉冲的计数方法多种多样,各有适用范围和优缺点。

在实际应用中,我们需根据具体的物理量测量需求和系统性能要求来选择合适的计数方法。

通过深入理解和灵活运用这些计数方法,我们能够更好地实现对物理量的精确测量与控制。

在本主题中,我深入研究了光电编码器输出脉冲的几种计数方法,通过对比和分析,我对其中的优缺点有了更深入的理解。

我认为在实际应用中,选择合适的计数方法需要综合考虑物理量测量需求、系统性能和可靠性要求等多方面因素,以便更好地实现精确的测量与控制。

EB系列编码器接线方法1.信号输出电路接线方法:(1)差分输出接线方法:差分输出是EB系列编码器的常见接线方式,它通过两个信号线来传输编码器的旋转信号。

具体接线方法如下:-将编码器的A相信号线连接到PLS+接口,将B相信号线连接到PLS-接口。

-将编码器的GND接线到控制系统的地线上。

(2)推挽输出接线方法:推挽输出方式需要将A相和B相信号线分别连接到控制系统的输入端口。

具体接线方法如下:-将编码器的A相信号线连接到控制系统的一个输入端口。

-将编码器的B相信号线连接到控制系统的另一个输入端口。

2.电源接线方法:(1)单电源接线方法:单电源接线方式适用于EB系列编码器的VCC和GND共用一个电源供电的情况。

具体接线方法如下:-将编码器的VCC接线到正电源。

-将编码器的GND接线到负电源。

(2)双电源接线方法:双电源接线方式适用于EB系列编码器的VCC和GND使用独立电源供电的情况。

具体接线方法如下:-将编码器的VCC接线到正电源。

-将编码器的GND接线到控制系统的地线上。

-如果编码器有独立的电源输入口,则将电源的负极接到编码器的GND,正极接到独立电源输入口。

3.其他接线事项:在接线时还需要注意以下几点:-接线前请确保电源和信号线的极性正确,避免接反导致编码器损坏。

-推挽输出方式的信号线长度应尽量短,避免信号干扰。

-在使用差分输出方式时,需要注意信号线平衡性和阻抗匹配,以提高传输质量。

-在选择电源时,要满足编码器的工作电压要求,避免电压不稳定导致编码器无法正常工作。

总结:EB系列编码器的接线方法包括信号输出电路的差分输出接线方法和推挽输出接线方法,以及电源的单电源接线方法和双电源接线方法。

在接线过程中需要正确连接信号线和电源线,遵循正确的极性和电压要求。

此外,还需要注意信号传输的质量和稳定性,避免干扰和损坏编码器。

通过正确的接线方法,可以确保EB系列编码器的正常工作和准确的信号输出。

光电编码器的电路原理图详解

工作原理:当光电编码器的轴转动时A、B两根线都产生脉冲输出,A、B两相脉冲相差90度相位角,由此可测出光电编码器转动方向与电机转速。

如果A相脉冲比B相脉冲超前则光电编码器为正转,否则为反转.Z线为零脉冲线,光电编码器每转一圈产生一个脉冲.主要用作计数。

A线用来测量脉冲个数,B线与A线配合可测量出转动方向.

N为电机转速

n=ND测-ND理

例如:我们车的速度为1.5m/s,轮子的直径220mm,C=D*Pi,电机控制在21.7转/秒,根据伺服系统的指标, 设电机转速为1500转/分,故可求得当。

《光电编码器输出脉冲的几种计数方法》1. 背景介绍光电编码器是一种常用的测量设备,用于测量旋转或线性运动的位置、速度和加速度。

其输出信号通常为脉冲信号,而如何准确、高效地计数这些脉冲信号成为工程和技术人员关注的焦点之一。

本文将探讨光电编码器输出脉冲的几种计数方法,并对其优缺点进行全面评估。

2. 计数方法一:基于计数器的方法在基于计数器的方法中,常用的计数器有单向计数器和双向计数器。

单向计数器适用于仅需统计脉冲信号的个数而不需要知道方向的场景,而双向计数器则可以准确地统计正负方向的脉冲信号。

这种方法简单直接,具有较高的实时性,但对信号的稳定性和频率要求较高。

3. 计数方法二:基于微处理器的方法基于微处理器的方法通过将脉冲信号输入微处理器中,通过编程实现脉冲的计数。

这种方法灵活多变,适用于复杂的计数任务,并且可以通过编程实现更多的功能,比如对脉冲信号进行滤波、脉冲宽度测量等。

然而,这种方法需要具备一定的编程技能和对硬件信号处理的理解,对技术人员的要求较高。

4. 计数方法三:基于定时器的方法基于定时器的方法是通过定时器对脉冲信号进行时间测量和计数。

这种方法准确性高,适用于对时间要求较高的场景,比如需要测量脉冲信号的频率、周期等。

然而,该方法对定时器的精度、稳定性和对脉冲信号的频率要求较高。

5. 总结与展望本文对光电编码器输出脉冲的几种计数方法进行了深入探讨和评估。

不同的计数方法各有优劣,适用于不同的场景。

在实际应用中,工程和技术人员可以根据具体的需求选择合适的计数方法,并结合实际情况进行优化和改进。

未来随着技术的不断进步和应用需求的不断拓展,光电编码器输出脉冲的计数方法也将不断创新和完善。

6. 个人观点作为文章写手,我深入了解了光电编码器输出脉冲的计数方法,并感到在实际工程中,选择合适的计数方法至关重要。

我个人倾向于基于微处理器的方法,因为其灵活多变,可以通过编程实现更多的功能,从而满足复杂的计数需求。

增量式旋转编码器的正反置零偏差消除方法及计数方法(最新版4篇)篇1 目录1.增量式旋转编码器的概述2.正反置零偏差消除方法3.计数方法4.应用注意事项篇1正文一、增量式旋转编码器的概述增量式旋转编码器是一种测量旋转角度的设备,其工作原理是通过旋转编码器内部的码盘和光电传感器之间的相对运动,产生脉冲信号。

根据脉冲信号的数量和频率,可以精确测量旋转角度。

增量式旋转编码器广泛应用于各种工业控制和测量领域。

二、正反置零偏差消除方法正反置零偏差是指在增量式旋转编码器使用过程中,由于编码器内部零件的制造误差和安装误差等原因,导致编码器输出的脉冲信号与实际旋转角度之间存在一定的偏差。

为了消除这种偏差,可以采用以下方法:1.调整编码器内部零件的位置,以减小制造误差。

2.在编码器安装过程中,采用适当的安装方法和工具,确保编码器安装在正确的位置。

3.通过软件编程,对编码器输出的脉冲信号进行修正,以消除偏差。

三、计数方法增量式旋转编码器的计数方法通常有以下两种:1.单通道计数:单通道计数是指使用编码器输出的一个通道(如 A 通道或 B 通道)进行计数。

这种方法简单易行,但容易受到外部干扰,导致计数不准确。

2.双通道计数:双通道计数是指同时使用编码器输出的两个通道(如A 通道和B 通道)进行计数。

通过对两个通道的脉冲信号进行比较,可以消除外部干扰,提高计数的准确性。

四、应用注意事项在使用增量式旋转编码器时,需要注意以下几点:1.选择合适的编码器型号和规格,以满足实际应用的需求。

2.确保编码器安装在正确的位置,并与其他设备之间的连接正确。

3.在使用过程中,注意编码器的维护和保养,以延长其使用寿命。

4.在系统设计和编程过程中,充分考虑编码器的性能参数和使用注意事项,以确保系统的稳定性和可靠性。

篇2 目录1.增量式旋转编码器的概述2.正反置零偏差消除方法3.计数方法4.应用实例与注意事项篇2正文一、增量式旋转编码器的概述增量式旋转编码器是一种测量旋转角度的传感器,其工作原理是通过旋转编码器内部的码盘上的光电传感器来检测码盘上的刻线,从而输出相应的脉冲信号。

编码器接线方法

旋转编码器是一种光电式旋转测量装置,它将被测的角位移直接转换成数字信号(高速脉冲信号)。

编码器如以信号原理来分,有增量型编码器,绝对型编码器。

我们通常用的是增量型编码器,可将旋转编码器的输出脉冲信号直接输入给plc,利用PLC的高速计数器对其脉冲信号进行计数,以获得测量结果。

不同型号的旋转编码器,其输出脉冲的相数也不同,有的旋转编码器输出A、B、Z 三相脉冲,有的只有A、B相两相,最简单的只有A相。

编码器有5条引线,其中3条是脉冲输出线,1条是COM 端线,1条是电源线(OC门输出型)。

编码器的电源可以是外接电源,也可直接使用PLC的DC24V电源。

电源“-”端要与编码器的COM端连接,“+ ”与编码器的电源端连接。

编码器的COM端与PLC输入COM端连接,A、B、Z两相脉冲输出线直接与PLC的输入端连接,A、B为相差90度的脉冲,Z相信号在编码器旋转一圈只有一个脉冲,通常用来做零点的依据,连接时要注意PLC输入的响应时间。

旋转编码器还有一条屏蔽线,使用时要将屏蔽线接地,提高抗干扰性。

编码器-----------PLC

A-----------------X0

B-----------------X1

Z------------------X2

+24V------------+24V

COM--------------24V-----------COM编码器, 接线。

hw040旋转编码器用法-回复"旋转编码器用法"旋转编码器是一种常见的输入设备,通常用于测量和控制旋转运动。

它们在各种应用中被广泛使用,例如机械加工、仪器仪表、电子设备等。

在本文中,我们将深入探讨旋转编码器的用法,并逐步解释其工作原理和应用。

第一步:了解旋转编码器的工作原理旋转编码器由一个内部光学或磁性传感器和一个外部编码盘组成。

当旋转编码器旋转时,传感器会检测到编码盘上的标记,然后生成相应的电信号。

这些电信号被传输到计算机或控制系统,以测量旋转角度或控制旋转运动。

第二步:了解旋转编码器的类型旋转编码器通常分为两种类型:绝对编码器和增量编码器。

绝对编码器可以精确测量旋转角度,并提供每个位置的唯一标识,不需要初始化过程即可获取准确的位置信息。

而增量编码器,则通过测量脉冲数来计算旋转角度,需要一个参考点进行初始化。

第三步:掌握绝对编码器的用法绝对编码器通常用于需要精确测量和控制旋转位置的应用。

例如,机床上的数控系统使用绝对编码器来确保准确的刀具定位和运动控制。

此外,绝对编码器还广泛应用于机器人、航空航天、医疗设备等领域。

使用绝对编码器的关键是正确解读编码盘上的标记并将其与位置进行关联。

第四步:学习增量编码器的用法增量编码器通常用于需要测量转速和位置变化的应用。

增量编码器通过测量两个或多个输出信号之间的脉冲数来计算旋转角度和速度。

它们可以提供非常高的分辨率和精确性,并且通常用于自动化设备、数码相机、汽车控制系统等领域。

使用增量编码器的关键是在初始化过程中正确设置参考点以及解读和计数脉冲。

第五步:了解旋转编码器的接口和连接方式旋转编码器通常通过数字或模拟接口与计算机、控制系统或其他设备连接。

数字接口如RS-422和RS-485可提供更高的速度和抗干扰性能,而模拟接口如模拟电压或电流可提供更简单的连接和使用。

选择适当的接口和连接方式是确保旋转编码器正常工作的关键。

第六步:了解旋转编码器的附加功能除了基本的测量和控制功能外,一些旋转编码器还具有附加功能,如防尘、防水、抗震、抗干扰等。

15. 各种输出形式的旋转编码器与后续设备(PLC、计数器等)接线分别怎么接?

⑴与PLC连接,以CPM1A为例①NPN集电极开路输出

方法1:如下图所示

这种接线方式应用于当传感器的工作电压与PLC的输入电压不同时,取编码器晶体管部分,另外串入电源,以无电压形式接入PLC。

但是需要注意的是,外接电源的电压必须在DC30V 以下,开关容量每相35mA以下,超过这个工作电压,则编码器内部可能会发生损坏。

具体接线方式如下:编码器的褐线接编码器工作电压正极,蓝线接编码器工作电压负极,输出线依次接入PLC的输入点,蓝线接外接电源负极,外接电源正极接入PLC的输入com端。

方法2:编码器的褐线接电源正极,输出线依次接入PLC的输入点,蓝线接电源负极,再从电源正极端拉根线接入PLC输入com端。

②电压输出接线方式如图所示:

具体接线方式如下:编码器的褐线接电源正极,输出线依次接入PLC 的输入点,蓝线接电源负极,再从电源正极端拉根线接入PLC输入com端。

不过需要注意的是,不能以下图方式接线。

③PNP集电极开路输出

接线方式如下图所示:

具体接线方式如下:编码器的褐线接工作电压正极,蓝线接工作电压负极,输出线依次接入PLC的输入com端,再从电源负极端拉根线接入PLC的输入com端。

④线性驱动输出具体接线如下:输出线依次接入后续设备相应的输入点,褐线接工作电压的正极,蓝线接工作电压的负极。

⑵与计数器连接,以H7CX(OMRON制)为例H7CX输入信号分为无电压输入和电压输入。

①无电压输入:以无电压方式输入时,只接受NPN输出信号。

NPN集电极开路输出的接线方式如下:

具体接线方式如下:褐线接电源正极,蓝线接电源负极,再从电源负极端拉根线接6号端子,黑线和白线接入8和9号端子,如果需要自动复位,则橙线接入7号端子。

NPN电压输出的接线方式如下:

接线方式与NPN集电极开路输出方式一样。

②电压输入NPN集电极开路输出的接线方式如下图所示:

具体接线方式如下:褐线接电源正极,蓝线接电源负极,再从电源负极端拉根线接6号端子,黑线和白线接入8和9号端子,如果需要自动复位,则橙线接入7号端子。

PNP集电极开

路输出的接线方式如下图所示:

具体接线方式如下:褐线接电源正极,蓝线接电源负极,再从电源负极端拉根线接6号端子,黑线和白线接入8和9号端子,如果需要自动复位,则橙线接入7号端子。

三菱plc与编码器的接线:

、。