模具尺寸与厚度计算

- 格式:ppt

- 大小:4.20 MB

- 文档页数:16

模具外径确定1.一般在型材外接圆尺寸上加100MM-150MM之间。

(特殊情况除外)2.挤压机的确定多数是按挤压比来计算,这也与铝材厂的要求也有关系,比如一个型材挤压比算下来只有5-10,这种情况设计都会要求铝材厂更换大机台来挤压产品,但是铝材厂对型材只有简单要求,要求模具厂不换压机进行设计。

这时模具厂还是会做下去。

所以现在设计师们很多时候都是按型材厂指定的信息来设计生产模具。

3.对于专用垫的确定,目前有经验的很多设计,都是看下图形就会确定是否开专用垫,但是这个也有理论计算公式。

也就是模具的强度校核。

一般须要开专用垫的模具大多数形状为,半包围形。

7字形。

门字形。

这几类的图型,也就是带有高悬壁的图形,理论计算时超过客户要求的厚度时,设计师们就会要求加做专用垫,现在铝材厂的开模人员,很多都对模具有些了解,他们自己也会注明做专用垫的。

不懂的就只有设计师们提出来了。

其实很多朋友也都知道这些,呵呵不对之处还请各位谅解!新手必备:工业铝型材挤压模具相关培训内容新手必备:工业铝型材挤压模具相关培训内容时间:2011-06-22 16:27来源:aps工业铝型材作者:山东铝型材网www.365a点击: 135 次一、模具的作用模具在挤压成型过程中起着将圆形的铝棒变形为各种形状的铝材的作用。

二、模具的分类铝型材可以分为三大类:一、模具的作用模具在挤压成型过程中起着将圆形的铝棒变形为各种形状的铝材的作用。

二、模具的分类铝型材可以分为三大类:实心材、空心材、半空心材。

◆相应模具按常规也分为平模(实心模),分流模(空心模)◆平模又可分为整体模、导流板+模面(模垫)◆分流模还包括专为半空心材设计的假分流模,封闭台模,还有带前置导流板的三合一分流模。

还根据焊合室在上模还是在下模,又可分为上焊合分流模或下焊合分流模等。

◆根据模孔数目也可以分为单孔模和多孔模。

从图片上进行怎么识别模具类型及其各类型模具的基本结构。

三、挤压模具的结构及要点:◆工作带的高度h定(工作带的高低点) 和直径d定(也称为定径带,即型腔尺寸)工作带是模子中垂直于模具工作端面并用以保证挤压制品的形状、尺寸和表面质量的区段。

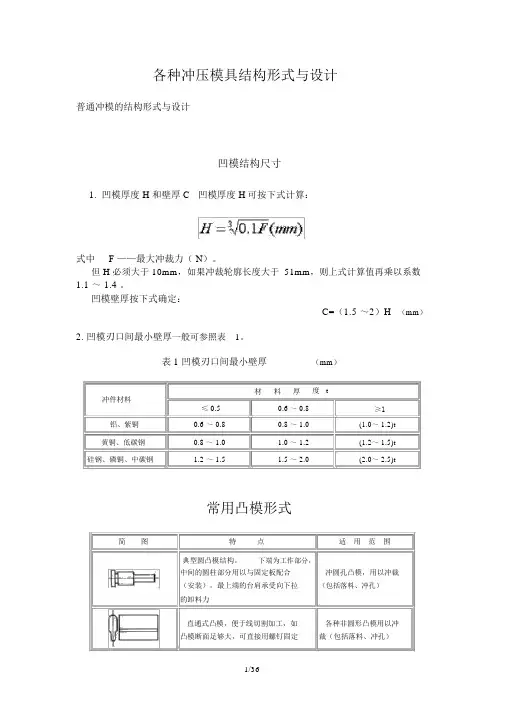

各种冲压模具结构形式与设计普通冲模的结构形式与设计凹模结构尺寸1.凹模厚度 H 和壁厚 C 凹模厚度 H可按下式计算:式中 F ——最大冲裁力( N)。

但 H 必须大于 10mm,如果冲裁轮廓长度大于 51mm,则上式计算值再乘以系数1.1 ~ 1.4 。

凹模壁厚按下式确定:C=(1.5 ~2)H(mm)2.凹模刃口间最小壁厚一般可参照表1。

表 1 凹模刃口间最小壁厚(mm)材料厚度 t冲件材料≤ 0.50.6 ~ 0.8≥1铝、紫铜0.6 ~ 0.80.8 ~ 1.0(1.0~ 1.2)t 黄铜、低碳钢0.8 ~ 1.0 1.0 ~ 1.2(1.2~ 1.5)t 硅钢、磷铜、中碳钢 1.2 ~ 1.5 1.5 ~ 2.0(2.0~ 2.5)t常用凸模形式简图特点适用范围典型圆凸模结构。

下端为工作部分,中间的圆柱部分用以与固定板配合冲圆孔凸模,用以冲裁(安装),最上端的台肩承受向下拉(包括落料、冲孔)的卸料力直通式凸模,便于线切割加工,如各种非圆形凸模用以冲凸模断面足够大,可直接用螺钉固定裁(包括落料、冲孔)断面细弱的凸模,为了增加强度和凸模受力大,而凸模相刚度,上部放大对来说强度、刚度薄弱凸模一端放长,在冲裁前,先伸入单面冲压的凸模凹模支承,能承受侧向力整体的凸模结构上部断面大,可直单面冲压的凸模接与模座固定节省贵重的工具钢或硬凸模工作部分组合式质合金组合式凸模,工作部分轮廓完整,圆凸模。

节省工作部分与基体套接定位的贵重材料冲裁凹模的刃壁形式简特点适用范围图刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨适用于冲件为任何形状、各损,一次刃磨量较少。

刃口尺寸随刃种板厚的冲裁模(但料太薄不磨变化宜采用)凹模工作部分强度好α一般取5′~ 30 ′刃壁带有斜度,漏料畅通,但由于适用于材料厚度小于3mm 刃壁与漏料孔用台肩过渡,因此凹模的冲裁模工作部分强度较差凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

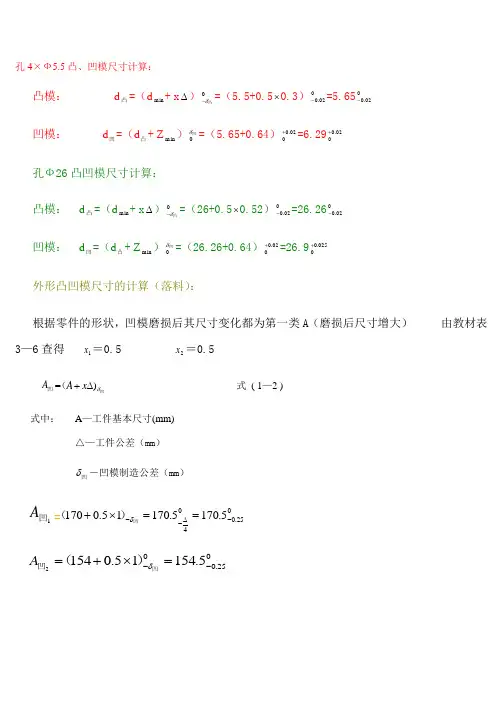

孔4×Ф5.5凸、凹模尺寸计算:凸模: d 凸=(d min + x ∆)0凸δ-=(5.5+0.5⨯0.3)002.0-=5.65002.0- 凹模: d 凹=(d 凸+ Z min )凹δ0=(5.65+0.64)02.00+=6.2902.00+ 孔Ф26凸凹模尺寸计算:凸模: d 凸=(d min + x ∆)0凸δ-=(26+0.5⨯0.52)002.0-=26.26002.0- 凹模: d 凹=(d 凸+ Z min )凹δ0=(26.26+0.64)02.00+=26.9025.00+ 外形凸凹模尺寸的计算(落料):根据零件的形状,凹模磨损后其尺寸变化都为第一类A (磨损后尺寸增大) 由教材表3—6查得 1x =0.5 2x =0.5凹A =凹(δ)∆+x A 式 ( 1—2 ) 式中: A —工件基本尺寸(mm) △—工件公差(mm ) 凹δ-凹模制造公差(mm )1凹A =025.0045.1705.17015.0170-∆--==⨯+凹)(δ025.005.15415.01542--=⨯+=凹)(凹δA凹模的外形一般有矩形与原形两种。

凹模的外形尺寸应保证凹模有足够的强度与刚度。

凹模的厚度还应包括使用期内的修磨量。

凹模的外形尺寸一般是根据材料的厚度和冲裁件的最大外形尺寸来确定的。

查《冲压工艺及模具设计》万战胜主编中国铁道出版社表2—22 凹模外形尺寸得凹模最小壁厚C=52mm 凹模厚度H=36mm故凹模板的外形尺寸:长 L=L1+2C=170+52×2=274mm宽 B=L2+2C=154+52×2=258mm故L×B×H=274×258×36 mm又查《模具手册之四—冲模设计手册》编写组编著机械工业出版社表14-6 矩形和圆形凹模外行尺寸(GB2858-81)将上述尺寸改为315×250×40mm。

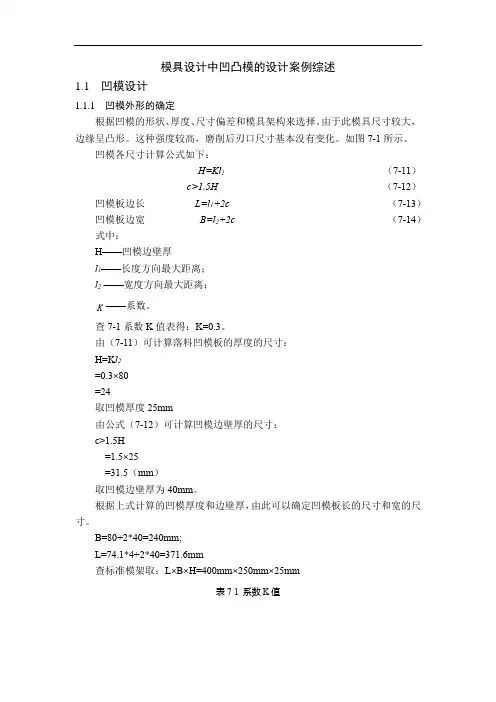

模具设计中凹凸模的设计案例综述1.1 凹模设计1.1.1 凹模外形的确定根据凹模的形状、厚度、尺寸偏差和模具架构来选择。

由于此模具尺寸较大,边缘呈凸形。

这种强度较高,磨削后刃口尺寸基本没有变化。

如图7-1所示。

凹模各尺寸计算公式如下:H=Kl1(7-11)c>1.5H (7-12)凹模板边长L=l1+2c (7-13)凹模板边宽B=l2+2c (7-14)式中:H——凹模边壁厚l1——长度方向最大距离;l2 ——宽度方向最大距离;K——系数。

查7-1系数K值表得:K=0.3。

由(7-11)可计算落料凹模板的厚度的尺寸:H=K l2=0.3×80=24取凹模厚度25mm由公式(7-12)可计算凹模边壁厚的尺寸:c>1.5H=1.5×25=31.5(mm)取凹模边壁厚为40mm。

根据上式计算的凹模厚度和边壁厚,由此可以确定凹模板长的尺寸和宽的尺寸。

B=80+2*40=240mm;L=74.1*4+2*40=371.6mm查标准模架取:L×B×H=400mm×250mm×25mm表7-1 系数K值1.1.2 凹模刃口尺寸的确定凹模的刃口结构可以通过它的外形、厚度、尺寸偏差和模具架构来选择。

凹模人口结构有直壁刃口和锥形刃口,因为这个冲裁工件的外观尺寸比较大点,刃口选择直壁刃口。

这种结构的刃口强度较高,冲裁后刃口的尺寸不会改变适合这种精度要求较高的工件。

1.1.3 凹模精度与材料的确定在冲裁模具中凹模是主要的零部件,对于精度的要求较高,外轮廓选择精度为IT17级,表面粗糙度Ra3.2,mm 02.0平行度要求为,材质是使用Cr12。

1.2 凸模的设计1.2.1 凸模的确定凸模是冲裁模主要的零部件,因为工件的外形、尺寸多变,所以凸模由镶拼式和整体式两种类型,本次设计的工件形式简单,结构单一,可以选择整体阶梯形凸模,固定板与凸模设计H7/M6配合图7-1 凹模1.2.2 凸模高度设计凹模的长度如下:L=a 1+a 2+t+(10~15)+(1~2) (7-5)式中: a 1——固定板厚度;a 2——卸料板厚度;t——料厚;10~15——安全距离。

五金模具冲头计算方法(一)五金模具冲头计算方法介绍五金模具冲头计算是在五金模具设计过程中的重要一环,它涉及到冲头的尺寸、形状和材料等方面的计算和选择。

本文将详细介绍五金模具冲头计算的各种方法和步骤。

1. 冲头尺寸计算在计算冲头尺寸时,需要考虑到以下几个因素: - 冲孔直径 - 材料的厚度 - 冲床的型号和规格根据这些因素,可以使用以下公式计算冲头尺寸:冲头尺寸 = 冲孔直径 + 材料厚度2. 冲头形状计算冲头的形状也十分重要,它直接影响到冲击效果和产品质量。

冲头的形状计算要考虑如下几个要点: - 冲孔形状:圆形、方形、椭圆形等 - 冲床的停留时间 - 材料的硬度通过考虑以上因素,可以选择合适的冲头形状,以确保达到预期的冲压效果。

3. 冲头材料选择冲头的材料选择非常重要,它应能满足以下几个要求: - 对冲击负荷具有良好的耐受能力 - 具有较好的磨损性能 - 能够适应冲压工艺的要求常见的冲头材料有:合金工具钢、高速钢和硬质合金等。

选择合适的材料有助于提高冲头的寿命和生产效率。

4. 其他考虑因素除了上述的计算和选择,还有一些其他因素也需要考虑,包括:- 润滑剂的使用 - 冲床的调整和保养 - 模具的安装和维护这些因素对于保证冲头的正常工作和提高工作效率都非常关键。

结论五金模具冲头计算是五金模具设计中不可或缺的一部分。

通过合理计算和选择冲头尺寸、形状和材料,可以提高冲头的使用寿命和冲压效果。

同时,对于其他相关因素的考虑和调整也是十分重要的。

希望本文能对您了解五金模具冲头计算提供一些参考和帮助。

注意: 本文所述的计算方法和选择仅供参考,具体应根据实际情况和需要进行调整和决策。

以上为五金模具冲头计算方法的简要介绍。

1. 冲头尺寸计算方法示例1.1 冲孔直径确定冲孔直径的确定是冲头尺寸计算的第一步。

可以根据产品设计图纸或实际需要,确定冲孔的直径。

1.2 材料厚度测量测量待冲压的材料的厚度,可以使用千分尺或其他测量工具进行准确测量。

押出机模具计算公式好的,以下是为您生成的关于“押出机模具计算公式”的文章:咱今儿就来唠唠押出机模具计算公式这回事儿。

先来说说啥是押出机模具,这玩意儿就好比是给材料塑形的一个关键部件,材料从它这儿过一遍,就能变成咱想要的形状。

那要想让它精准地“整”出咱要的形状,这计算公式可就派上大用场啦!就拿常见的电线电缆生产来说,假如咱要生产一根特定外径和厚度的电线,这模具尺寸就得算得准准的。

比如说,要生产外径 5 毫米,绝缘层厚度 1 毫米的电线,这模具的尺寸就得好好琢磨琢磨。

计算公式里,有几个关键的参数得搞清楚。

像挤压系数,这就跟材料的特性有关系。

不同的材料,它的挤压系数可不一样。

比如说,塑料和橡胶,那可就有差别。

还有模芯和模套的尺寸,这也是重点。

模芯的直径就等于电线的导体直径加上两倍的绝缘厚度乘以一个修正系数。

这修正系数咋来的呢?它是根据经验和实验得出来的。

可别小看这修正系数,差一点儿都可能让产品不合格。

我记得有一次,我们厂里新来了个技术员小李。

他信心满满地按照自己的想法去计算模具尺寸,结果生产出来的电线粗细不均,质量那叫一个差。

老板把他狠狠地批评了一顿,让他重新去学习和计算。

小李那叫一个郁闷,整天埋头在一堆资料里,又是画图又是计算。

过了好几天,他终于算出了准确的模具尺寸,生产出来的电线那叫一个漂亮。

从那以后,小李再也不敢马虎了,每次计算都小心翼翼,反复核对。

再来说说这计算过程中的注意事项。

材料的温度、挤出速度,这些因素都会影响最终的产品尺寸。

所以在计算的时候,得把这些因素都考虑进去。

而且,不同的模具结构,计算公式也会有所不同。

总之,押出机模具计算公式可不是个简单的事儿,得细心、耐心,还得有经验。

只有把这些都整明白了,才能让押出机乖乖地生产出咱想要的好产品。

希望我讲的这些能让您对押出机模具计算公式有个更清楚的认识,在实际操作中少走弯路,顺顺利利地生产出高质量的产品!。

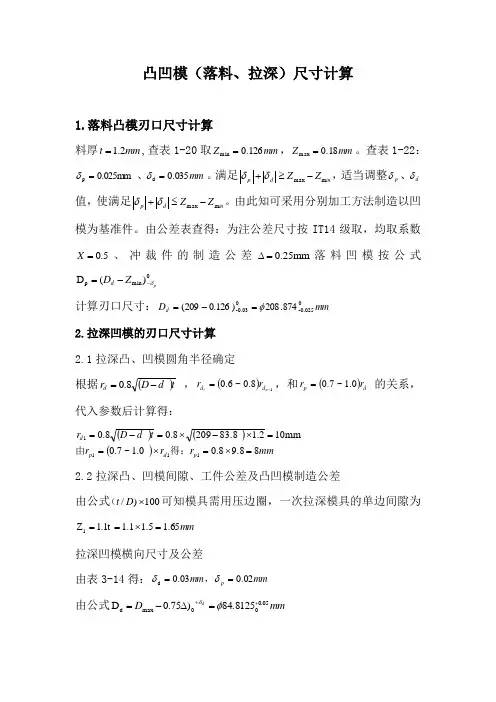

凸凹模(落料、拉深)尺寸计算 1.落料凸模刃口尺寸计算 料厚mmt2.1,查表1-20取mmZ126.0min,mmZ18.0max。查表1-22:0.025mmp、mm035.0d。满足indpZZmmax,适当调整p、d

值,使满足indpZZmmax。由此知可采用分别加工方法制造以凹模为基准件。由公差表查得:为注公差尺寸按IT14级取,均取系数5.0X、冲裁件的制造公差0.25mm落料凹模按公式0minp)(DpZDd

计算刃口尺寸:mmDd00.025-00.03-874.208)0.126209( 2.拉深凹模的刃口尺寸计算 2.1拉深凸、凹模圆角半径确定 根据tdDrd8.0 ,18.0~6.0niddrr,和dprr0.1~7.0 的关系,代入参数后计算得: mmrrrtdDrpdpd8.898.00.1~7.010mm2.183.82098.08.01111得:由

2.2拉深凸、凹模间隙、工件公差及凸凹模制造公差 由公式100)/Dt(可知模具需用压边圈,一次拉深模具的单边间隙为mm65.15.11.11.1tZ1 拉深凹模横向尺寸及公差 由表3-14得:mmmmp02.003.0d, 由公式mmDd05.000maxd125.884)75.0D 3.弹簧安装高度计算 3.1计算弹簧的预压力 冲模冲裁的板料厚度t=1.2mm,由表1-7得MPab350,由表1-8得45.00XK, 冲裁力:NLtFb.22756293502.16.2656 ,所以 卸料力:NFX.31124035.236211445.00 按标准选弹簧个数n=4,则每个弹簧的预压力为; NFFYY5.731004/1.3124034/1 3.2初选弹簧规格 估算弹簧的极限负荷.5N62015.73100221rjFF 查标准GB/T 2089—94。按实验负荷大于极限负荷查表。初选弹簧规格2807012OHDd,实验负荷Ps=7170N,实验负荷下变形量Fs=128mm,最大允许工作负荷下变形量F2=202mm。 3.3计算所选弹簧的预压量 mmPFFHSSYY55.367170/1285.73100/1 3.4校核弹簧的压缩量 卸料板的工作行程hx=t+h1+1=1.2+26.5+1=28.7mm取凸模刃口修模量hm=6mm,则弹簧工作时的总压缩量为 h=hy+hx+hm=55.36+28.7+6=90.06mm,因为h合适。弹簧标记为:YA2807012 GB/T2089-94 3.5弹簧的安装高度 Ha=H0-hY=280-55.36=224.64mm,取225mm 4.凸凹模高度计算 查国标GB2873.3-81得:上固定板厚度为28mm、弹簧安装高度为225mm、卸料板厚度为22mm。 凸凹模高度: mmHHH2461-222251-卸弹

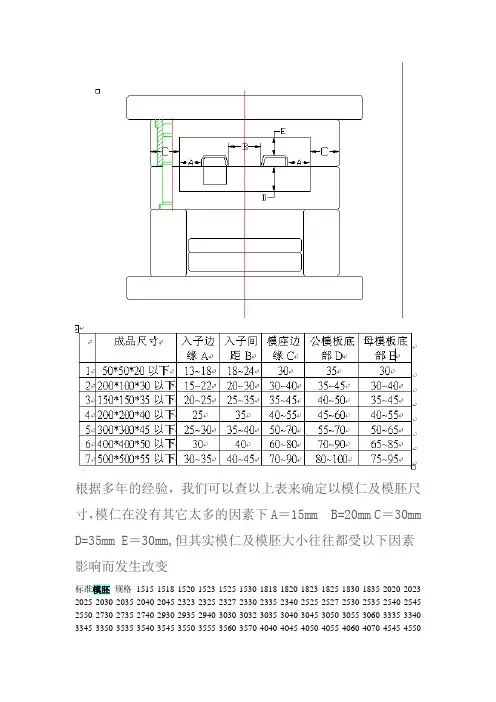

根据多年的经验,我们可以查以上表来确定以模仁及模胚尺寸,模仁在没有其它太多的因素下A=15mm B=20mm C=30mm D=35mm E=30mm,但其实模仁及模胚大小往往都受以下因素影响而发生改变标准模胚规格1515 1518 1520 1523 1525 1530 1818 1820 1823 1825 1830 1835 2020 2023 2025 2030 2035 2040 2045 2323 2325 2327 2330 2335 2340 2525 2527 2530 2535 2540 2545 2550 2730 2735 2740 2930 2935 2940 3030 3032 3035 3040 3045 3050 3055 3060 3335 3340 3345 3350 3535 3540 3545 3550 3555 3560 3570 4040 4045 4050 4055 4060 4070 4545 45504555 4560 4570标准模胚规格5050 5055 5060 5070 5555 5560 5565 5570 5575 5580 6060 6065 6070 6075 6080 6565 6570 6575 6580 6585 6590 6595 6510 7070 7075 7080 7085 7090 7095 7010 7575 7580 7585 7590 7595 7510 8080 8085 8090 8095 80101、首先确定模胚的规格,如:SC3540A80B90C100H(SC:表示大水口;3545:表示模胚的宽度和长度;A80B90C100:表示A板厚度为80mm,B板厚度为90mm,方铁高度为100mm;H:表示模胚的型号为直身模(S为工字模,龙记的“I”为工字模)。

15、内模大小的确定方法(无行位)A、产品到内模边的距离为:15~20mm(可适当加大)。

拉伸模具的计算方法在制造过程中,拉伸模具是不可或缺的一部分。

它们被用于制造各种不同的产品,从塑料瓶到汽车车身,都需要使用拉伸模具。

因此,了解如何计算拉伸模具是非常重要的。

计算拉伸模具的方法并不是一成不变的。

它们可能会因为所制造的产品的形状、大小、材料等因素而有所不同。

然而,下面的步骤和方法可以帮助你更好地了解如何计算拉伸模具。

第一步:确定拉伸比率拉伸比率是指材料在被拉伸时的长度与最初长度之间的比率。

这个比率对于计算拉伸模具的大小和形状至关重要。

它可以通过以下公式计算:拉伸比率 = 拉伸后的长度 / 最初长度例如,如果你想要制造一个长度为10厘米的塑料瓶,而该瓶的拉伸比率为3:1,那么你需要计算出拉伸后的长度。

通过上述公式,拉伸后的长度将为30厘米。

第二步:确定最终产品的形状和大小在计算拉伸模具之前,你需要确定最终产品的形状和大小。

这将有助于你确定拉伸模具的大小和形状。

例如,如果你想要制造一个塑料瓶,你需要知道它的高度、宽度和直径。

第三步:计算模具的尺寸有了上述信息,你可以开始计算拉伸模具的尺寸了。

以下是计算模具尺寸的步骤:1. 计算材料的表面积首先,你需要计算材料的表面积。

这可以通过以下公式计算:材料表面积 = 2 x π x (半径 + 厚度) x 高度例如,如果你想要制造一个直径为5厘米、高度为10厘米的塑料瓶,而瓶子的壁厚为1毫米,那么你可以通过上述公式计算出材料表面积为157.08平方厘米。

2. 计算拉伸模具的表面积接下来,你需要计算拉伸模具的表面积。

这可以通过以下公式计算:模具表面积 = 材料表面积 x 拉伸比率例如,如果你的拉伸比率为3:1,那么你可以通过将材料表面积乘以3来计算模具表面积。

在上面的例子中,模具表面积将为471.24平方厘米。

3. 确定模具高度接下来,你需要确定模具的高度。

这可以通过以下公式计算:模具高度 = 最终产品的高度 x 拉伸比率例如,如果你想要制造一个高度为20厘米的塑料瓶,而拉伸比率为3:1,那么你可以通过将20厘米乘以3来计算模具高度。

拉伸模具凸模尺寸计算公式在金属成形加工中,拉伸模具是一种常用的模具类型,用于将金属板材或管材进行拉伸成形。

在设计拉伸模具时,凸模的尺寸计算是非常重要的一部分,它直接影响到成形件的质量和生产效率。

本文将介绍拉伸模具凸模尺寸计算的公式和相关知识。

凸模尺寸计算公式的基本原理是根据成形件的形状和尺寸,以及金属材料的性能参数,通过一定的数学模型来确定凸模的尺寸。

在拉伸成形过程中,凸模的尺寸需要考虑成形件的厚度、长度和宽度等参数,以及拉伸力的大小和方向。

下面将介绍一些常用的凸模尺寸计算公式。

1. 成形件的长度和宽度。

成形件的长度和宽度是确定凸模尺寸的重要参数。

一般来说,成形件的长度和宽度与凸模的尺寸成正比。

根据成形件的形状和尺寸,可以使用以下公式来计算凸模的长度和宽度:凸模长度 = 成形件长度 + 2 冲裁间隙。

凸模宽度 = 成形件宽度 + 2 冲裁间隙。

其中,冲裁间隙是指成形件与凸模之间的间隙,通常取冲裁厚度的 1.1-1.2倍。

2. 凸模的高度。

凸模的高度是根据成形件的厚度和拉伸力来确定的。

一般来说,成形件的厚度和拉伸力越大,凸模的高度就越大。

根据拉伸力的大小和方向,可以使用以下公式来计算凸模的高度:凸模高度 = 成形件厚度 + 拉伸力系数。

其中,系数是根据金属材料的性能参数和成形工艺来确定的,通常取1.1-1.5之间。

3. 凸模的圆角半径。

在拉伸成形过程中,成形件的边缘通常会产生圆角,为了保证成形件的质量和美观,凸模的圆角半径也需要考虑在内。

根据成形件的圆角半径和拉伸力的大小,可以使用以下公式来计算凸模的圆角半径:凸模圆角半径 = 成形件圆角半径 + 拉伸力系数。

其中,系数是根据金属材料的性能参数和成形工艺来确定的,通常取1.1-1.5之间。

4. 凸模的倾角。

在拉伸成形过程中,凸模的倾角也是一个重要的参数。

倾角的大小和方向直接影响到成形件的形状和尺寸。

根据成形件的形状和尺寸,可以使用以下公式来计算凸模的倾角:凸模倾角 = arctan(成形件高度 / 成形件宽度)。

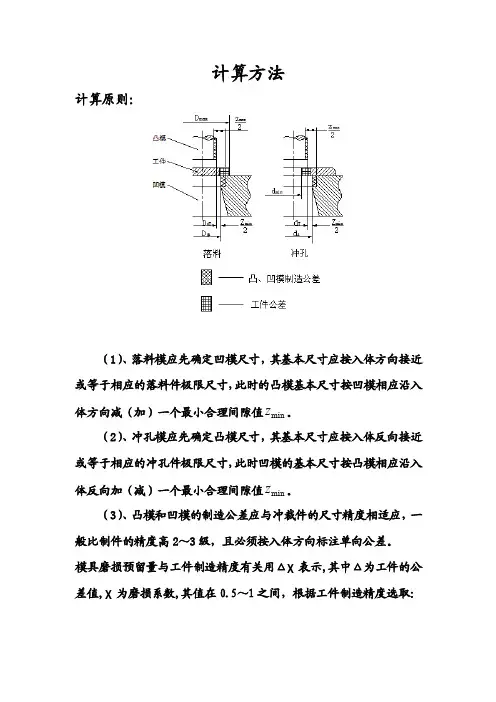

计算方法计算原则:(1)、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入z。

体方向减(加)一个最小合理间隙值min(2)、冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入z。

体反向加(减)一个最小合理间隙值min(3)、凸模和凹模的制造公差应与冲裁件的尺寸精度相适应,一般比制件的精度高2~3级,且必须按入体方向标注单向公差。

模具磨损预留量与工件制造精度有关用△χ表示,其中△为工件的公差值,χ为磨损系数,其值在0.5~1之间,根据工件制造精度选取:工件精度IT10级以上χ=1.0工件精度IT11~13 χ=0.75工件精度IT14 χ=0.5规则形状冲裁模凸模、凹模制造偏差δ凸模和凹模分别加工时间隙变动范围1、 分别加工法凸δ+凹δ≤max Z -min Z 落料凹D =(max D -χ△)凹δ+0凸D =(凹D -min Z )0凸δ-=(max D -χ△-minZ )0凸δ- 冲孔凸d =(min d +χ△)0凸δ-凹d =(凸d +min Z )凹δ+0=(min d +χ△+min Z )凹δ+0孔心距孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L ±Δ/2两个孔时,其凹模型孔心距d L 可按下式确定。

d L =L+∆81凸δ、凹δ——凸、凹模制造公差,可按IT6~IT7级来选取,或取 凸δ≤0.4(max Z -min Z ) , 凹δ≤0.6(max Z -min Z )2、 单配加工法单配加工法是用凸模和凹模相互单配的方法来保证合理间隙的一种方法。

此方法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模(或凹模)配做,保证双面间隙在max Z ~min Z 之间”即可。

在制件上,会同时有三类不同性质的尺寸,需要区别对待, 第一类:凸模(冲孔件)或凹模(落料件)磨损后增大的尺寸;第一类基准尺寸=(冲裁件上该尺寸的最大极限-χ△)4/0∆+第二类:凸模(冲孔件)或凹模(落料件)磨损后减小的尺寸;第二类基准尺寸=(冲裁件上该尺寸的最小极限+χ△)04/∆- 第三类:凸模(冲孔件)或凹模(落料件)磨损后基本不变的尺寸。

超声波焊接模具尺寸计算

超声波焊接是一种常用于模具制造的焊接技术。

它利用超声波振动产生的热能将两个或多个工件连接在一起,形成一个坚固的连接。

而在进行超声波焊接之前,需要准确计算模具的尺寸,以确保焊接的准确性和稳定性。

模具的尺寸计算需要考虑焊接工件的形状和大小。

根据工件的形状和要求,确定焊接接头的形状和大小,从而决定模具的尺寸。

例如,如果焊接的是两个圆柱形工件,那么模具的尺寸应该与工件的直径相匹配,以确保焊接接头的完全覆盖。

模具的尺寸计算还需要考虑焊接过程中的热传导。

由于超声波焊接会产生热量,因此模具的材料和厚度需要适当选择,以便在焊接过程中有效地吸收和分散热量,避免焊接接头处的热变形和烧伤。

模具的尺寸计算还需要考虑焊接接头的位置和方向。

根据工件的设计要求和焊接接头的形状,确定模具的位置和方向,以确保焊接接头的正确定位和对齐。

这可以通过设计模具的夹具和定位装置来实现,以确保焊接接头的精确度和稳定性。

模具的尺寸计算还需要考虑焊接过程中的振动和力的作用。

超声波焊接会产生强烈的振动和压力,因此模具的结构和强度需要足够强大,以承受焊接过程中的振动和力的作用,避免模具的破裂或变形。

通过以上几个方面的综合考虑,我们可以准确计算超声波焊接模具

的尺寸。

这样,我们就能够制造出符合要求的模具,确保焊接接头的质量和稳定性。

通过合理的尺寸计算,超声波焊接模具的制造将更加高效和可靠,为模具制造业带来更大的发展和突破。

凹模和底板均应有足够的厚度,厚度过薄将会导致模具的刚度不足或强度不够。

—般情

况下,对丁大、中型模具,刚度不足是主要矛盾,对于小型模具强度问题更为重要。

强度不够会使模具发失塑性变形甚至破裂。

而刚度不足将使模具产生过大的弹性变形,导致凹模尺小扩大并产:生溢料的问隙,AVX当变形绝大于制抓收缩虽时,制品成型后的弹性恢复

会使凹模紧紧包仕制抓而造成开模困难,阅此需要对模具的强度或刚度进行校核,尤其是大型模具坚需要校核。

采用刚度校核还足强度校核取决于模具测腔的尺寸。

分界尺寸的确定又与型腔的形状、模具材料的许均应力、型腔的允许变形虽及熔体的压力有关。

在分界尺寸不明确的情况下:应分别按强度条件和刚度条件计算壁厚.并取其中较厚者作为凹模或底板的壁厚。

以卜介绍几种常用的规则凹模的壁厚及底板厚度的计算方法。

不规则的凹模通常简化为规则P.n模或者规则凹模的组合进行近似计算。

其他符号见图6—13。

为厂简化计算,假定型胶的长度等于支座间距L。

当支座间距较大时,利用上式所算得的底板厚度f签大:如果在底板下面增加一个或两个文撑块.则底板厚度可大大减薄,如图6—14所示。

表5—2flJ出在同样的许用应力利允许变形虽1;,AVX钽电容女撑前后底板厚度减薄的程度。

wxq$#。