3.2金属材料的扭转实验精品课件

- 格式:ppt

- 大小:2.50 MB

- 文档页数:19

第四章金属扭转试验在机械、石油、冶金等工程中有许多机械零部件承受扭转载荷作用的实例,如各种轴类零件(电机主轴、机床主轴、汽车传动轴)、石油钻杆等。

因此,必须测定其相关材料的扭转性能指标,为设计提供依据。

扭转试验是对圆柱形试样施加扭矩T(使试样两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶),测量扭矩T及相应的扭角φ,绘制T-φ扭转曲线图,一般扭至断裂,以便测定金属材料的各项扭转力学性能指标。

圆柱形试样的扭转试验具有以下的特点:(1)用圆柱形试样进行扭转时,从试验开始直至破断,在试样的整个工作长度上塑性变形都是均匀的,试样仍保持圆柱形,横截面的大小、形状及试样工作长度几乎保持不变,没有缩颈现象。

因此,可以用扭转试验精确地测定高塑性金属材料的应力-应变关系。

(2)剪切试验只能测定材料的抗剪强度,对于高塑性材料,由于常伴随着弯曲变形而不能得到正确的结果,扭转试验则能较全面地了解材料在切应力作用下的行为。

(3)扭转应力状态较拉伸软(α=0.8),可以使低塑性材料处于韧性状态测定它们的强度和塑性。

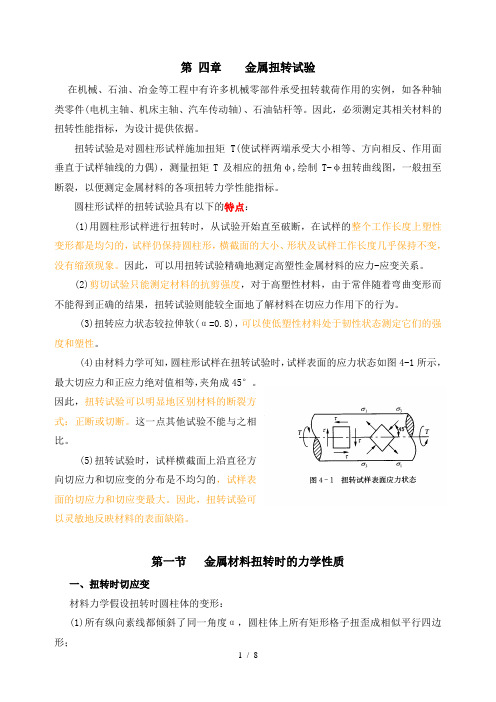

(4)由材料力学可知,圆柱形试样在扭转试验时,试样表面的应力状态如图4-1所示,最大切应力和正应力绝对值相等,夹角成45°。

因此,扭转试验可以明显地区别材料的断裂方式:正断或切断。

这一点其他试验不能与之相比。

(5)扭转试验时,试样横截面上沿直径方向切应力和切应变的分布是不均匀的,试样表面的切应力和切应变最大。

因此,扭转试验可以灵敏地反映材料的表面缺陷。

第一节金属材料扭转时的力学性质一、扭转时切应变材料力学假设扭转时圆柱体的变形:(1)所有纵向素线都倾斜了同一角度α,圆柱体上所有矩形格子扭歪成相似平行四边形;(2)所有圆周线都围绕轴线转了一定的角度φ,而圆周线形状、长短及两圆周线间距离都未改变。

由材料力学可知:半径为r(mm)的圆柱体,在距离圆柱体轴线为ρ的一层薄壁圆筒上任一点处的切应变:即:圆柱体横截面上任一点扭转时的切应变与该点到轴线的距离ρ成正比,圆柱体表面的切应变最大。

§ 3 金属材料的扭转试验工程中有很多承受扭转的构件,如各类电动机轴、传动轴、钻杆等。

材料在扭转变形下的力学性能,如扭转屈服点、抗扭强度、切变模量等,是进行扭转强度和刚度计算的依据。

作为材料力学试验中最基本、最典型的试验之一,本节将介绍切变模量G ,扭转屈服点S τ、抗扭强度b τ的测定方法以及扭转破坏的规律和特征。

一、实验目的1. 测定铝合金材料的切变模量G 。

2. 测定低碳钢的屈服点s τ或上屈服点su τ、下屈服点sL τ和抗扭强度b τ。

3. 观察并分析不同材料在扭转时的变形和破坏现象。

二、设备和仪器1. RNJ-500微机控制电子扭转试验机。

2. 小扭角传感器。

3. 游标卡尺。

三、试样采用直径10mm 、标距50毫米的圆形试样,端部铣成相对两平面以便夹持,如图1-19所示。

四、测试原理和方法 1.切变模量G材料的切变模量G 是在扭转过程中,线弹性范围内切应力和切应变之比。

切变模量G 是计算构件扭转变形的基本参数,可采用逐级加载法或图解法测定。

(1)逐级加载法测G先通过试验机采用手动形式施加初始扭矩T 0,然后采用等增量加载,加载五次,第i 次加载后扭矩为()5,2,1,00 =∆+=i Ti T T i (a )式中:0T 为初扭矩,T ∆为每级扭矩增量。

标距间相对扭转角由试验机提供的小角度扭角仪测量获得,记录每级载荷下的扭转角()5,2,1,0 =i i ϕ。

各级加载过程中的切变模量为()01Pi i i TL G I ϕϕ-∆=-取平均值图1-19 扭转试样P 0P 1i i iTL G I TL G n n nI ϕϕ∆∆∆===∆∑∑∑ (1-31) 或采用最小二乘法计算切变模量G 。

由弹性扭转公式0PTL GI ϕ∆∆=,令 0PL a T GI ϕ∆==∆ (b) 式中:L 0为试样的标距,P I 为截面对圆心的极惯性矩。

由最小二乘原理知系数a 为 ∑∑=2iii xy x a (c )因实验给出的载荷是0T T i -,测得的变形是0ϕϕ-i ,因此上式中i x 表示0T T i -,i y 表示0ϕϕ-i ,代入上式并与式b 联立得()()()2P00ii i T T L G I T T ϕϕ-=--∑∑ (1-32a )将a 式代入,上式化为()2P0i iTL G I i ϕϕ∆=-∑∑ (1-32b )屈服点s τ、上屈服点su τ和下屈服点sL τ以及抗扭强度b τ测定 (1)屈服点s τ、上屈服点su τ和下屈服点sL τ(低碳钢)测定拉伸时有明显屈服现象的金属材料(如低碳钢)在扭转时同样有屈服现象。

第四章金属扭转试验在机械、石油、冶金等工程中有许多机械零部件承受扭转载荷作用的实例,如各种轴类零件(电机主轴、机床主轴、汽车传动轴)、石油钻杆等。

因此,必须测定其相关材料的扭转性能指标,为设计提供依据。

扭转试验是对圆柱形试样施加扭矩T(使试样两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶),测量扭矩T及相应的扭角φ,绘制T-φ扭转曲线图,一般扭至断裂,以便测定金属材料的各项扭转力学性能指标。

圆柱形试样的扭转试验具有以下的特点:(1)用圆柱形试样进行扭转时,从试验开始直至破断,在试样的整个工作长度上塑性变形都是均匀的,试样仍保持圆柱形,横截面的大小、形状及试样工作长度几乎保持不变,没有缩颈现象。

因此,可以用扭转试验精确地测定高塑性金属材料的应力-应变关系。

(2)剪切试验只能测定材料的抗剪强度,对于高塑性材料,由于常伴随着弯曲变形而不能得到正确的结果,扭转试验则能较全面地了解材料在切应力作用下的行为。

(3)扭转应力状态较拉伸软(α=0.8),可以使低塑性材料处于韧性状态测定它们的强度和塑性。

(4)由材料力学可知,圆柱形试样在扭转试验时,试样表面的应力状态如图4-1所示,最大切应力和正应力绝对值相等,夹角成45°。

因此,扭转试验可以明显地区别材料的断裂方式:正断或切断。

这一点其他试验不能与之相比。

(5)扭转试验时,试样横截面上沿直径方向切应力和切应变的分布是不均匀的,试样表面的切应力和切应变最大。

因此,扭转试验可以灵敏地反映材料的表面缺陷。

第一节金属材料扭转时的力学性质一、扭转时切应变材料力学假设扭转时圆柱体的变形:(1)所有纵向素线都倾斜了同一角度α,圆柱体上所有矩形格子扭歪成相似平行四边形;(2)所有圆周线都围绕轴线转了一定的角度φ,而圆周线形状、长短及两圆周线间距离都未改变。

由材料力学可知:半径为r(mm)的圆柱体,在距离圆柱体轴线为ρ的一层薄壁圆筒上任一点处的切应变:dx d /ϕργρ= ()r ≤≤ρ0即:圆柱体横截面上任一点扭转时的切应变ργ与该点到轴线的距离ρ成正比,圆柱体表面的切应变最大。

金属材料的扭转实验一、实验目的1.测定低碳钢扭转时的的剪切屈服极限s τ及剪切强度极限b τ。

2.测定铸铁扭转时的剪切强度极限b τ。

3.观察并比较低碳钢及铸铁试件扭转破坏的特征。

二、试验设备和仪器 1.游标卡尺2.NDW31000微机控制扭转试验机微控电子式扭转试验机,型号为NDW31000,最大扭矩为1000N.m ,试验力精度为1%;扭角测量范围为1-1000rad ;试验速度为0.036-360°/min。

该机采用松下交流电机伺服系统,液晶显示及计算机自动控制系统。

可以正反两方向施加扭矩进行扭转试验,用来测量各种金属和非金属材料受转矩时的机械性能。

试验机由加载机构、测力单元、液晶显示屏和计算机软件系统等组成。

加载机构:安装在导轨上的加载系统由主动夹头、从动夹头、底座、移动导轨,交流伺服电机、减速器和计算机软件系统组成。

试件装在主、从动夹头之间,由计算机控制软件(或液晶显示器)发出指令,驱动松下伺服电机开始转动,通过减速器减速使夹头旋转,对试样施加扭矩。

试验机的正反加载和停车,可由计算机软件控制(或按显示屏的标志按钮)。

测力单元:通过夹头传来的力矩经传感器的处理输出,在液晶显示器和计算机上同步显示出来,根据满意度选择保存或打印。

计算机软件部分:加载过程由计算机软件控制,并进行实验方案的选择,数据处理和数据分析,实验过程的监测和实验结果的输出。

液晶显示屏:手动操作控制。

三、试样NDW31000扭转试验机的试样夹持直径在8~40mm 。

本试验使用标距L=100mm,标距部分直径d=10mm 的圆形截面标准试件。

四、实验原理很多传动零件都在扭转条件下工作。

测定扭转条件下的机械性能,对零件的设计计算和选材有实际意义。

纯扭转时,圆试样表面为纯剪应力状态(如图1)其最大剪应力和正应力绝对值相等,夹角成450,因此扭转实验可以明显区分材料的断裂方式—拉断或剪断。

如果材料的抗剪强度小于抗拉强度,破坏形式为剪断,断口应与其轴线垂直;如果材料的抗拉强度小于抗剪强度,破坏原因为拉应力。

第四章金属扭转试验在机械、石油、冶金等工程中有许多机械零部件承受扭转载荷作用的实例,如各种轴类零件(电机主轴、机床主轴、汽车传动轴)、石油钻杆等。

因此,必须测定其相关材料的扭转性能指标,为设计提供依据。

扭转试验是对圆柱形试样施加扭矩T(使试样两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶),测量扭矩T及相应的扭角φ,绘制T-φ扭转曲线图,一般扭至断裂,以便测定金属材料的各项扭转力学性能指标。

圆柱形试样的扭转试验具有以下的特点:(1)用圆柱形试样进行扭转时,从试验开始直至破断,在试样的整个工作长度上塑性变形都是均匀的,试样仍保持圆柱形,横截面的大小、形状及试样工作长度几乎保持不变,没有缩颈现象。

因此,可以用扭转试验精确地测定高塑性金属材料的应力-应变关系。

(2)剪切试验只能测定材料的抗剪强度,对于高塑性材料,由于常伴随着弯曲变形而不能得到正确的结果,扭转试验则能较全面地了解材料在切应力作用下的行为。

(3)扭转应力状态较拉伸软(α=0.8),可以使低塑性材料处于韧性状态测定它们的强度和塑性。

(4)由材料力学可知,圆柱形试样在扭转试验时,试样表面的应力状态如图4-1所示,最大切应力和正应力绝对值相等,夹角成45°。

因此,扭转试验可以明显地区别材料的断裂方式:正断或切断。

这一点其他试验不能与之相比。

(5)扭转试验时,试样横截面上沿直径方向切应力和切应变的分布是不均匀的,试样表面的切应力和切应变最大。

因此,扭转试验可以灵敏地反映材料的表面缺陷。

第一节金属材料扭转时的力学性质一、扭转时切应变材料力学假设扭转时圆柱体的变形:(1)所有纵向素线都倾斜了同一角度α,圆柱体上所有矩形格子扭歪成相似平行四边形;(2)所有圆周线都围绕轴线转了一定的角度φ,而圆周线形状、长短及两圆周线间距离都未改变。

由材料力学可知:半径为r(mm)的圆柱体,在距离圆柱体轴线为ρ的一层薄壁圆筒上任一点处的切应变:dx d /ϕργρ= ()r ≤≤ρ0即:圆柱体横截面上任一点扭转时的切应变ργ与该点到轴线的距离ρ成正比,圆柱体表面的切应变最大。

金属材料的扭转实验报告金属材料的扭转实验报告引言金属材料是工程领域中广泛应用的一类材料,其力学性能对于工程设计和材料选择具有重要的意义。

本实验旨在通过扭转实验来研究金属材料的力学行为和材料性能,为工程实践提供参考。

一、实验目的本实验的主要目的是通过扭转实验,研究金属材料在扭转加载下的力学行为和材料性能,包括材料的刚度、强度、塑性变形等方面的特性。

二、实验原理扭转实验是通过施加扭矩来加载金属材料,使其发生扭转变形。

扭转实验中,材料受到的扭矩与扭角之间的关系可以用扭转弹性模量和剪切应力来描述。

扭转弹性模量是材料在弹性阶段扭转变形时的比例系数,剪切应力则是材料受到的扭矩与截面积之比。

三、实验步骤1. 准备工作:选择一块金属样品,将其加工成圆柱形,并测量其长度和直径,计算出截面积。

2. 搭建实验装置:将金属样品固定在扭转试验机上,确保其能够自由扭转。

3. 施加加载:通过扭矩传感器施加扭矩,同时记录下扭矩和扭角的变化。

4. 数据处理:根据实验数据计算出扭转弹性模量和剪切应力,并绘制相应的应力-应变曲线。

四、实验结果与讨论通过实验得到的数据可以得出金属材料的扭转弹性模量和剪切应力。

扭转弹性模量是材料在弹性阶段扭转变形时的比例系数,可以反映材料的刚度。

剪切应力则是材料受到的扭矩与截面积之比,可以反映材料的强度。

根据实验结果,我们可以观察到金属材料在扭转加载下的力学行为。

在加载初期,材料的扭转弹性模量较高,表现出较大的刚度,扭转变形较小。

随着加载的增加,材料逐渐进入塑性变形阶段,扭转弹性模量下降,塑性变形增加。

当达到一定扭矩时,材料会发生破坏,出现断裂现象。

五、结论通过本实验,我们研究了金属材料在扭转加载下的力学行为和材料性能。

实验结果表明,金属材料在扭转加载下具有一定的刚度和强度,同时也具有一定的塑性变形能力。

这些性能对于工程设计和材料选择具有重要的意义。

六、实验总结本实验通过扭转实验研究了金属材料的力学行为和材料性能,为工程实践提供了参考。