金属材料的扭转实验

- 格式:pdf

- 大小:927.65 KB

- 文档页数:4

金属扭转实验报告金属扭转实验报告引言:金属材料是工业生产中最常用的材料之一,其力学性能对于产品的质量和可靠性至关重要。

在金属材料力学性能研究中,扭转实验是一种常用的实验方法,通过对金属试样进行扭转加载,可以获取材料的扭转强度、塑性变形能力和疲劳性能等重要参数。

本实验旨在通过对不同金属试样的扭转实验,探究金属材料的力学性能特点。

实验方法:1. 实验材料选择:本次实验选用了三种不同类型的金属材料,分别为铝合金、钢材和铜材。

这三种材料在工业中应用广泛,具有不同的力学性能特点。

每种材料都制备了10个相同尺寸的试样。

2. 实验装置:扭转实验使用扭转试验机进行,试验机具有精确的力和位移测量系统,能够准确记录试样在加载过程中的力学性能变化。

试样通过夹具固定在试验机上,然后扭转加载。

3. 实验步骤:(1) 将试样固定在夹具上,确保试样的中心轴与扭转试验机的转轴一致。

(2) 设置试验机的加载速度和加载范围,确保实验过程的可控性。

(3) 开始加载,记录试样的扭转力和位移数据。

(4) 当试样发生破坏或达到预设的加载条件时,停止加载,并记录试样的破坏形态。

实验结果与分析:1. 铝合金试样的扭转强度较低,破坏形态为断裂。

铝合金具有较好的塑性变形能力,在扭转过程中能够发生较大的变形,但其强度较低,容易发生断裂。

2. 钢材试样的扭转强度较高,破坏形态为塑性变形。

钢材具有较高的强度和较好的塑性变形能力,在扭转过程中能够承受较大的载荷而不发生断裂。

3. 铜材试样的扭转强度介于铝合金和钢材之间,破坏形态为塑性变形。

铜材具有较好的强度和塑性变形能力,但相对于钢材而言,其强度较低。

结论:通过本次实验,我们对铝合金、钢材和铜材的扭转性能进行了研究。

实验结果表明,不同类型的金属材料具有不同的力学性能特点。

铝合金具有较好的塑性变形能力,但强度较低;钢材具有较高的强度和塑性变形能力;铜材介于两者之间。

这些实验结果对于金属材料的选择和应用具有重要的指导意义,有助于提高产品的质量和可靠性。

金属材料扭转实验一、 实验目的1. 测定低碳钢材料的剪切屈服极限s τ及剪切强度极限b τ。

2. 测定铸铁材料的剪切强度极限b τ。

3. 观察低碳钢和铸铁扭转变形过程中各种现象,比较两种材料试样断口破坏特性。

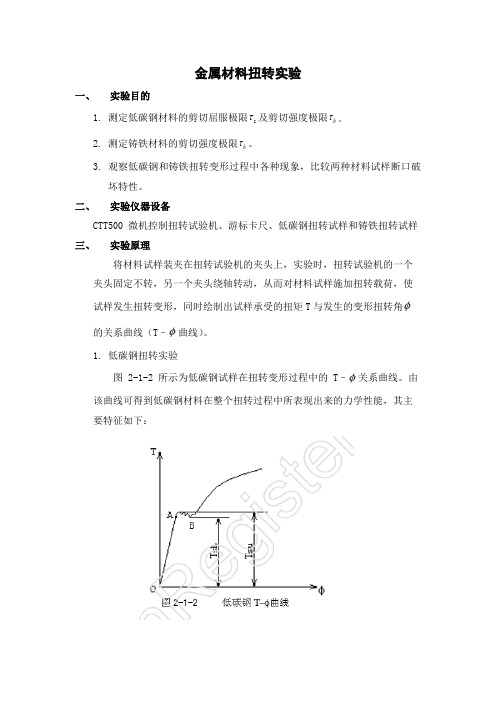

二、 实验仪器设备CTT500 微机控制扭转试验机、游标卡尺、低碳钢扭转试样和铸铁扭转试样 三、 实验原理将材料试样装夹在扭转试验机的夹头上,实验时,扭转试验机的一个夹头固定不转,另一个夹头绕轴转动,从而对材料试样施加扭转载荷,使试样发生扭转变形,同时绘制出试样承受的扭矩T 与发生的变形扭转角φ的关系曲线(T –φ曲线)。

1. 低碳钢扭转实验图 2-1-2 所示为低碳钢试样在扭转变形过程中的 T –φ关系曲线。

由该曲线可得到低碳钢材料在整个扭转过程中所表现出来的力学性能,其主要特征如下:在弹性变形的OA直线段。

试样截面上扭矩T与扭转角φ成正比例关系,材料服从切变虎克定律,在该阶段可测定材料的切变模量G,试样横截面上剪应力沿半径线性分布如图 2-1-3(a)所示。

拉伸时有明显屈服现象的金属材料在扭转时同样存在屈服现象,只是由于扭转时试样截面上的应力分布不均匀,当试样表面材料屈服时,内部材料并未出现屈服,因此载荷的下降不是突然发生,故无拉伸时的初始瞬时效应。

当扭矩保持恒定或在小范围内波动,而扭转角仍持续增加(曲线出现平台)时的扭矩称为屈服扭矩。

上屈服扭矩:屈服阶段中扭矩首次下降前的最大扭矩,称为上屈服扭T,如图 2-2-2 中所示。

矩,记为suT,如下屈服扭矩:屈服阶段中的最小扭矩称为下屈服扭矩,记为sL图 2-2-2中所示。

本次实验中测定下屈服扭矩作为低碳钢扭转时的屈服扭矩 Ts,根据τ。

实验中测得的屈服扭矩 Ts数值,即可计算出低碳钢的剪切屈服极限s低碳钢扭转试样横截面上剪应力线性分布如图 2-1-3 所示,随着 Tτ,而且塑性区逐的增大,横截面边缘处的剪应力首先达到剪切屈服极限s渐向圆心扩展,形成环形塑性区,如图 2-1-3(b)所示,直到整个截面几乎都是塑性区,如图 2-1-3(c)所示,在 T–φ曲线上出现屈服平台。

4 实验四金属材料扭转实验

一、实验目的

研究实验材料进行扭转变形后其力学性能。

二、实验原理

扭转变形是指在无限长假想杆材料横截面仅施加弯曲力的完全变形,其中应力均匀分

布于断面,杆材料的截面形状由圆形变成椭圆形。

三、实验环境

良好的室内环境,无电磁干扰,无固体颗粒,提供适当的实验操作场所,如实验室、

实验台等。

四、实验内容

1. 收集相关实验物料:金属标样、变形设备、实验软件等。

2. 安装变形设备,调试设备,使金属标样处于位置稳定性状态;

3. 按照实验计划,在变形设备上,施加一定大小的拉力,观察金属标样形变情况;

4. 在实验软件中,记录金属标样变形、错断、最终变形等信息;

5.根据实验数据对实验结果进行测试,分析实验结果,计算实验结果的重要力学参数;

6. 总结本次实验;

五、实验结果

在实验过程中,金属标样的形状出现变形,横截面形状由圆形变成椭圆形。

另外,通

过计算,可以得出实验材料的断裂应力为450MPa,变形能为385J,变形塑性指数为0.87。

金属材料的扭转实验报告1.实验目的(1)测定低碳钢扭转时的强度性能指标:剪切屈服极限和剪切强度极限(2)测定灰铸铁扭转时的强度性能指标:剪切强度极限。

(3)绘制低碳钢和灰铸铁的扭转图,比较低碳钢和灰铸铁的扭转破坏形式。

(4)了解电子式扭转实验机的构造,原理和操作方法。

2.实验设备和仪器(1)扭转实验机(2)游标卡尺3.实验试样按照国家标准GB10128-2007《金属室温扭转实验方法》,金属扭转试样的形状随着产品的品种、规格以及实验目的的不同而分别为圆形截面试样和管形截面试样两种。

其中最常用的是圆形截面试样。

4.实验步骤(1)测量试样的直径。

(2)将试样安装到扭转实验机上,运行应用软件,预制实验条件、参数。

(3)开始“实验”按钮,匀速缓慢加载,跟踪观察试样的屈服现象和实时曲线,待屈服过程之后,提高实验机的加载速度,直至试样被扭断为止。

(4)取下拉断的试样,进行实验数据和曲线及实验报告处理。

(5)测定灰铸铁扭转时的强度性能指标步骤与低碳钢扭转基本一致,但只需要测量扭断值。

5.实验原理与方法(1)扭转力学性能试验式样在外力偶矩的作用下,其上任意一点处于纯剪切应力状态。

随着外力偶矩的增加,力矩与扭转角呈线性关系,直至力矩的示数值出现一个维持的平台,这是所指示的外力偶矩的数值即为屈服扭矩Te。

按弹性扭转公式计算的剪切屈服应力为τe=Te/Wp,式中:Wp=πd3/16为式样在标距内的抗扭截面系数。

在测出屈服扭矩Te 后,可加快实验机加载速度,直到式样被扭断为止。

实验机记录下最大扭矩Tm ,剪切强度极限为τm=Tm/Wp 。

如上所述,名义剪切应力τe ,τm 等,是按弹性公式计算的,他是假设式样横截面上的剪切应力为线性分布,外表最大,形心为零,这在现行弹性阶段是对的。

(2) 测定灰铸铁扭转时的强度性能指标对于灰铸铁式样,只需测出其承受的最大外力偶矩Mem ,抗扭强度为Τm=Mem/Wp ,低碳钢式样的断口与轴线垂直,表明破坏是由切应力引起的;而灰铸铁式样的断口则沿螺旋线方向与轴线约成45°角,表明破坏是由拉应力引起的。

金属材料扭转实验原理

金属材料扭转实验原理是通过施加扭转力来研究金属材料的机械性能。

扭转实验通常利用扭转试验机进行,其基本原理如下:

1. 准备样品:从金属材料中制备出适当的样品,通常是圆柱形状。

样品的尺寸和几何形状需根据实验要求确定。

2. 安装样品:将样品安装在扭转试验机中,确保样品精确地固定在试验夹具上。

3. 施加扭转力:通过扭转机构施加扭转力,使样品发生扭转变形。

扭转力的大小和施加方式需根据实验设计来确定。

4. 测量变形:通过合适的测量装置,记录样品的扭转角度和扭转力的测量值。

通常会使用扭转角度传感器和扭转力传感器来实时监测。

5. 计算弹性模量:根据扭转实验中的测量数据,可以通过适当的公式计算出金属材料的弹性模量。

弹性模量是评估材料刚度和变形能力的重要指标。

通过对金属材料进行扭转实验,可以获得材料在扭转过程中的应力-应变关系,进而研究材料的塑性变形行为、强度和刚度

等机械性能。

同时,还可以分析材料的断裂机制和疲劳寿命等方面的特性。

扭转实验在材料科学和工程领域中具有重要的应用价值。

一、实验目的1. 通过金属扭转试验,了解金属在扭转过程中的力学性能变化。

2. 测定金属材料的剪切屈服极限、剪切强度极限和切变模量。

3. 比较不同金属材料的扭转性能,分析其差异。

二、实验原理金属扭转试验是研究金属材料扭转性能的重要方法。

在扭转过程中,试样受到一对大小相等、方向相反的力矩作用,使试样产生扭转变形。

根据胡克定律和剪切应力与切变应力的关系,可以推导出金属材料的扭转力学性能指标。

三、实验设备与材料1. 实验设备:扭转试验机、游标卡尺、扭矩传感器、计算机等。

2. 实验材料:低碳钢、灰铸铁、铝等金属材料。

四、实验步骤1. 准备工作:检查实验设备是否完好,准备实验材料。

2. 试样制备:按照国家标准GB10128-2007《金属室温扭转试验方法》,制备圆形截面试样。

3. 试样测量:使用游标卡尺测量试样直径,计算试样抗扭截面系数。

4. 实验操作:a. 将试样安装在扭转试验机上,调整扭矩传感器,连接计算机。

b. 输入实验参数,如试样直径、材料类型等。

c. 启动实验,缓慢加载扭矩,观察试样变形情况。

d. 记录扭矩、扭转角等数据。

5. 实验结束:试样扭断后,取下试样,测量断口尺寸,计算剪切强度极限。

五、实验数据与处理1. 实验数据:记录扭矩、扭转角、试样直径、抗扭截面系数等数据。

2. 数据处理:a. 绘制扭矩-扭转角曲线,分析金属材料的扭转性能。

b. 计算剪切屈服极限、剪切强度极限和切变模量。

c. 比较不同金属材料的扭转性能,分析其差异。

六、实验结果与分析1. 实验结果:a. 低碳钢的剪切屈服极限为XXX MPa,剪切强度极限为XXX MPa,切变模量为XXX GPa。

b. 灰铸铁的剪切屈服极限为XXX MPa,剪切强度极限为XXX MPa,切变模量为XXX GPa。

c. 铝的剪切屈服极限为XXX MPa,剪切强度极限为XXX MPa,切变模量为XXX GPa。

2. 分析:a. 低碳钢的扭转性能较好,剪切屈服极限和剪切强度极限较高,切变模量较大。

金属材料的扭转实验报告金属材料的扭转实验报告引言金属材料是工程领域中广泛应用的一类材料,其力学性能对于工程设计和材料选择具有重要的意义。

本实验旨在通过扭转实验来研究金属材料的力学行为和材料性能,为工程实践提供参考。

一、实验目的本实验的主要目的是通过扭转实验,研究金属材料在扭转加载下的力学行为和材料性能,包括材料的刚度、强度、塑性变形等方面的特性。

二、实验原理扭转实验是通过施加扭矩来加载金属材料,使其发生扭转变形。

扭转实验中,材料受到的扭矩与扭角之间的关系可以用扭转弹性模量和剪切应力来描述。

扭转弹性模量是材料在弹性阶段扭转变形时的比例系数,剪切应力则是材料受到的扭矩与截面积之比。

三、实验步骤1. 准备工作:选择一块金属样品,将其加工成圆柱形,并测量其长度和直径,计算出截面积。

2. 搭建实验装置:将金属样品固定在扭转试验机上,确保其能够自由扭转。

3. 施加加载:通过扭矩传感器施加扭矩,同时记录下扭矩和扭角的变化。

4. 数据处理:根据实验数据计算出扭转弹性模量和剪切应力,并绘制相应的应力-应变曲线。

四、实验结果与讨论通过实验得到的数据可以得出金属材料的扭转弹性模量和剪切应力。

扭转弹性模量是材料在弹性阶段扭转变形时的比例系数,可以反映材料的刚度。

剪切应力则是材料受到的扭矩与截面积之比,可以反映材料的强度。

根据实验结果,我们可以观察到金属材料在扭转加载下的力学行为。

在加载初期,材料的扭转弹性模量较高,表现出较大的刚度,扭转变形较小。

随着加载的增加,材料逐渐进入塑性变形阶段,扭转弹性模量下降,塑性变形增加。

当达到一定扭矩时,材料会发生破坏,出现断裂现象。

五、结论通过本实验,我们研究了金属材料在扭转加载下的力学行为和材料性能。

实验结果表明,金属材料在扭转加载下具有一定的刚度和强度,同时也具有一定的塑性变形能力。

这些性能对于工程设计和材料选择具有重要的意义。

六、实验总结本实验通过扭转实验研究了金属材料的力学行为和材料性能,为工程实践提供了参考。