丁苯橡胶聚合工艺设计书说明书

- 格式:doc

- 大小:232.00 KB

- 文档页数:19

年产5万吨丁苯橡胶装置聚合工段工艺设计材料科学与工程学院课程设计年产5万吨丁苯橡胶装置聚合工段工艺设计An annual output of 50000 tons of styrene butadiene rubber device polymerization section process design吉林化工学院Jilin Institute of Chemical Technology摘要本设计是以丁二烯和苯乙烯为原料,年产5万吨丁苯橡胶的工艺设计。

通过比较目前丁苯橡胶的聚合生产方法,最后确定以低温乳液聚合法作为聚合的工艺生产方法。

在设计过程中,根据设计任务书的要求,进行了较为详细的物料恒算和能量恒算,对设备进行了工艺计算和选型,同时对聚丁苯橡胶生产过程中的安全注意事项及“三废”治理作了相关说明。

综合上述工艺计算和设计结果,绘制出了主要设备图。

关键词: 丁苯橡胶乳液聚合工艺设计丁二烯苯乙烯AbstractThe design is based on butadiene and styrene as raw materials, with an annual output of 50000tons of SBR process design. By comparing with the present SBR polymerization production method, we make a decision to treat emulsion polymerization at low temperature as polymerization production method at last. In the design process, in accordance with the requirements of the mission design, a more detailed material balance and energy balance, equipment for the calculation and selection process, at the same time on styrene butadiene rubber production in the process of attention to safety issues and the "three wastes" management should be made a note. Drawing the main equipment according to the process design and calculation results。

丁苯橡胶聚合工艺设计书说明书第1篇设计说明书第1章绪论1.1 设计依据、指导思想1.1.1 设计依据主要设计依据是吉林化工学院下发的“年产6.5万吨丁苯橡胶装置聚合工段的工艺设计”本科生毕业设计任务书。

1.1.2 指导思想本设计的指导思想是:(1)利用传统乳液聚合生产技术,确保产品质量高,生产过程安全;(2)生产过程尽量采用自动控制,机械化操作;(3)对于易燃易爆场所,设计采用可靠的控制,报警消防设施;(4)设计采用技术成熟完善的传统乳液聚合方法,达到环保的要求,对生产过程中的化学污水的排放要经过处理,以保证环保要求;(5)厂房、车间、设备布置要严格按土建标准,以保证生产和正常进行及操作人员的安全。

1.2 设计地区的自然条件本设计的丁苯橡胶车间拟建在吉林市江北吉化有机合成厂院内。

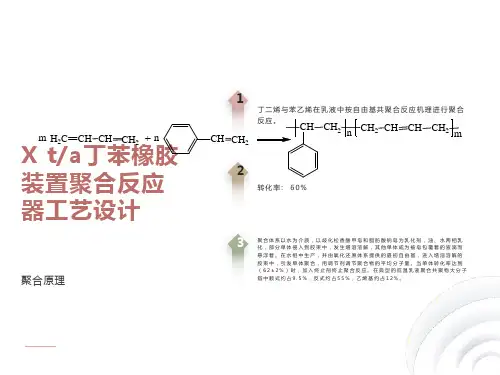

设计地区自然条件如下:土壤最大冻土深度:1.8米土壤设计冻土深度:1.7米全年主导风向:西南风夏季主导风向:东南风年平均风速:3.4米/秒地震裂度:7度年平均降雨量:668.4毫米日最大降雨量:119.3毫米平均气压:745.66mmH 最高气温:36.6℃最低气温:-38℃平均相对温度:71%最大降雪量:420毫米水温:15℃第2章工艺论证2.1 工艺原理丁苯橡胶是1,3-丁二烯和苯乙烯的共聚物,是一种最通用的橡胶品种,它是按自由基反应机理于乳液中合成的。

其反应方程式为:2.2 生产方法论证丁苯橡胶的生产包括溶聚和乳聚两种工艺。

溶聚丁苯橡胶具有低的滚动阻力,又具有很高的抗湿滑性与耐磨性,其滚动阻力比乳聚丁苯橡胶减少20%一30%,抗湿滑性优于顺丁橡胶,耐磨性能也很好,是全天候轮胎的最合适胶料。

近几年国际上溶聚丁苯橡胶的消费是一直处于上升趋势。

西欧和日本溶聚丁苯橡胶所占总丁苯橡胶消费量的比例为31%左右,一些公司正计划扩大溶聚丁苯橡胶生产能力或新建装置。

1992年以来,溶聚丁苯橡胶的产量呈递增趋势。

据有关资料报道,1992年至2000年西欧、美国、日本三地区SSBR平均年增长率为5.9%,而SBR平均年增长率约为1.2%0 1995年,拜耳公司决定停止其在ESBR方面的投资,Hill,的ESBR停产。

年产35万吨丁苯橡胶预处理工序工艺设计课程设计说明6247372材料科学与工程学院课程设计说明书年产XX万吨丁苯橡胶预处理工段工艺设计Annual output of XX tons of styrene butadiene rubber technology design of pretreatment section吉林化工学院Jilin Institute of Chemical Technology目录第一章前言 (1)1.1 丁苯橡胶概述 (1)1.2 丁苯橡胶合成原理 (2)1.2.1 原料 (2)1.2.2 原料物性 (2)1.2.3 反应式和反应机理 (2)1.2.4 影响产物的因素 (2)1.3 合成工艺 (3)1.3.1 低温乳液聚合生产丁苯橡胶工艺过程 (3)1.3.1.1 转化率确定 (3)1.3.1.2 配料确定 (3)1.3.1.3 分散介质 (4)1.3.1.4 单体纯度 (4)1.3.1.5 聚合温度 (4)1.3.1.6 聚合时间 (4)1.3.1.7 低温乳液聚合生产丁苯橡胶工艺流程 (4)1.3.2 溶聚丁苯橡胶的生产工艺过程 (5)1.4 相关符号说明 (6)第二章课程设计任务书 (7)2.1 技术指标 (7)2.2 设计地区自然条件 (8)第三章设计方案的确定及工艺流程说明 (9)3.1 设计原则 (9)3.2 设计方案的确定 (9)3.2.1 防火防爆 (11)3.2.2 节能与环境保护 (12)3.2.3 防毒 (12)3.3 工艺流程 (12)3.3.1 单体及化学品溶液接收 (12)3.3.2 聚合 (13)第四章设计计算 (15)4.1 聚合工段物料衡算 (15)4.1.1 进料计算 (16)4.1.2 出料计算 (17)4.2 换热器设计计算 (17)4.2.1 基本条件 (18)4.2.2 丁二烯换热器E-301的设计 (19)4.2.2.1 初选 (19)α (20)4.2.2.2 计算管程压降及给热系数iα (21)4.2.2.3 计算壳程压降及给热系数4.2.2.4 计算传热面积 (22)4.2.3 苯乙烯换热器E-306的设计 (22)4.2.3.1 初选 (22)α (23)4.2.3.2 计算管程压降及给热系数iα (24)4.2.3.3 计算壳程压降及给热系数4.2.3.4 计算传热面积 (25)4.3 泵的计算 (25)4.3.1 泵P—304的设计 (25)4.3.2 条件依据 (26)4.3.3 管内流体的流速 (26)4.3.4 泵的选型: (26)4.3.5 储罐的计算 (26)4.4 附属设备的选型与计算 (27)4.4.1 管道直径的计算 (27)4.4.2 容器型式的选择 (28)4.4.2.1 丁二烯缓冲槽V-303的选型 (28)4.4.2.2 苯乙烯缓冲槽V-304的选型 (28)参考文献 (29)课程设计体会 (30)第一章 前言1.1 丁苯橡胶概述丁苯橡胶成白色或浅褐色,有苯乙烯的气味,密度:0.919-0.944 3g/cm 。

本科毕业设计说明书丁苯橡胶乳液聚合的生产工艺THE PRODUCTION TECHNOLOGY OF THE EMULSION POLYMERIZATION OF SBR学院(部):材料科学与工程学院专业班级:高分子材料与工程2xxx级x班学生姓名:某某某指导教师:xxx助教2xxx 年x 月x 日丁苯橡胶乳液聚合的生产工艺摘要本设计为年产5万吨丁苯橡胶工艺设计,整个设计文件由设计说明书和设计图纸两部分组成。

在设计说明书中,简单介绍了丁苯橡胶的生产现状、发展趋势、性能和主要用途,也介绍了目前丁苯橡胶的两种常见的工业聚合生产方法,并进行了比较,最后确定以低温乳液聚合法作为聚合的工艺生产方法。

在设计过程中,根据设计任务书的要求,进行了较为详细的物料衡算和能量衡算,对设备进行了工艺计算和选型,同时对聚丁苯橡胶生产过程中的安全注意事项及“三废”治理作了相关说明,对整个装置进行了简单的技术经济评价。

绘制了相应的设计图纸,设计图纸包括工艺流程图、主要设备图的装配图。

关键词:聚丁苯橡胶,低温乳液聚合工艺,单体,生产工艺THE PRODUCTION TECHNOLOGY OF THE EMULSIONPOLYMERIZATION OF SBRABSTRACTThe design for an annual output of 50,000 tons of SBR process design, the design documents from design specification and design drawings composed of two parts. In the design of brochures, a brief introduction of the SBR production status, trends, performance and the main purpose of the current SBR, also introduced the two common industrial polymer production methods. And a comparison, final determined to low-temperature emulsion polymerization as a polymerization technology production methods. In the design process, in accordance with the requirements of the mission design, a more detailed material balance and energy balance, the equipment was calculated and the selection process, while the production of SBR in the process of attention to safety issues and "Three wastes" governance made note of the entire device to a simple technical and economic evaluation. Drawing the corresponding design drawings, design drawings, including process maps, plants of major equipment assembly, equipment layout plants.KEYWORDS: suspension polymerization, monomer, productive technology目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1丁苯橡胶的发展史 (1)1.2丁苯橡胶的简介 (2)1.2.1 名称及其结构 (2)1.2.2丁苯橡胶的性能 (3)1.2.3丁苯橡胶的用途 (3)1.2.4单体介绍 (4)2丁苯橡胶聚合生产方法的选择及工艺流程简述 (5)2.1丁苯橡胶生产方法的选择 (5)2.1.1 两种不同聚合方法生产的橡胶的比较 (5)2.2.2工艺方案选择依据 (5)2.2.3乳液聚合的特点 (6)2.2.4 丁苯橡胶的工艺原理 (6)2.2丁苯橡胶生产工艺流程简述 (7)2.2.1 丁苯橡胶的生产工艺流程图 (7)2.2.2原料准备过程 (8)2.2.3聚合聚合过程 (8)2.2.4分离过程 (8)3. 物料衡算 (10)3.1 原料单体系统 (10)3.2助剂系统 (11)3.3 反应后各组分系统 (13)4.反应釜的物料衡算和热量衡算 (14)4.1各反应釜的物料衡算 (14)4.2热量衡算 (15)4.2.1搅拌釜功率的计算 (15)4.2.2热量恒算 (17)5.设备计算及选型 (19)5.1聚合釜计算 (19)5.1.1釜体的基础计算 (19)5.1.2搅拌器的确定 (21)5.1.3内置冷却管的计算 (23)5.1.4开口直径的确定 (24)5.1.5终止釜的设计 (25)5.2贮罐确定 (25)5.3汽提塔 (27)6 厂址选择及车间布置 (29)6.1 厂址选择的依据及原则 (29)6.2 车间布置要考虑的问题 (29)6.3 厂房布置 (30)6.4设备布置的安全距离 (30)6.5 车间内辅助室和生活室布置 (30)7 安全防火设计 (31)7.1 综合安全防护 (31)7.1.1 防火防爆 (31)7.2 防毒 (33)7.3 安全防护: (33)8 车间照明及采暖措施 (34)9 三废处理 (35)总结 (36)参考文献 (37)致谢 (38)1绪论1.1丁苯橡胶的发展史一.国外发展史1912年,得过Bayer公司发表了丁二烯乳液聚合制取聚丁二烯橡胶的第一篇专利,20世纪20年代,该国为改进乳聚丁二烯的性能,选用苯乙烯为第二单体,制的了乳聚丁苯橡胶,并将其命名为Buua-S。

河南城建学院毕业设计年产10 万吨丁苯橡胶装置聚合工段工艺设计Annual production capacity of 75,000 polymerization styrene-butadiene plant process design section学生学号学生姓名专业班级指导教师联合指导教师完成日期tons rubber摘要本设计为年产7.5 万吨乳聚丁苯橡胶装置聚合工段工艺设计,在文献调研和现场调研的基础上,进行了丁苯橡胶生产方法及工艺的论证,确定了以丁二烯、苯乙烯为单体,采用氧化还原体系为引发剂,歧化松香酸甲皂为乳化剂,配合其他助剂进行低温乳液共聚合的生产工艺。

在掌握各种物料的基本性质、聚合机理、聚合方法、工艺流程以及国内外的发展现状的基础上,进行聚合工段的物料衡算、热量衡算、设备选型计算,并对丁苯橡胶车间进行了技术经济分析。

在此基础上绘制出丁苯橡胶工艺流程图、设备布置图、管道布置图,编制了设计说明书.关键词:丁苯橡胶; 乳液聚合; 生产工艺AbstractThe design for the 65,000 tons annual production capacity ofpolystyrene-butadiene rubber emulsion polymerization plant process design section, in the literature research and field research on the basis of a styrene-butadiene rubber production methods and technology demonstration to determine a butadiene, styrene for the monomer, the redox initiator system, a disproportionation rosin acid soap as emulsifier, in conjunction with other additives for low-temperature emulsion copolymerization of the production process. In the grasp of the basic properties of various materials, polymerization mechanism, polymerization methods, the development process and the status quo at homea nd abroad based on the section of polymeric material balance, heat balance, calculation of equipment selection, and styrene-butadiene rubber plant techno-economic analysis carried out. On this basis SBR process to map out plans, equipment layout, piping layout, the preparation of the design specification and calculation of the book.Key Words:Emulsion; styrene-butadiene rubber ;production technology目录摘要 .......................................................................................Abstract ........................................................................... I第1 章第一篇绪论 (3)1.1设计依据、指导思想. (3)1.1.1设计依据. (3)1.1.2指导思想. (3)1.2厂址的选择. (3)1.3设计地区的自然条件. (3)1.4产品方案及生产规模. (4)1.5车间布置、岗位人员配制. (4)1.6节能与环境保护. (4)1.6.1节能. (4)1.6.2环境保护. (5)1.7厂区的安全防护. (5)1.7.1有毒害物质的防护. (5)1.7.2安全防火. (5)1.7.3厂房的防爆. (5)第2 章工艺论证 (6)2.1工艺原理. (6)第3 章工艺设计 (7)3.1工艺流程叙述. (7)3.1.1岗位管理范围. (7)3.1.2岗位操作任务. (7)3.2生产原理及工艺流程. (8)3.2.1生产原理. (8)3.2.2工艺流程叙述. (8)3.3原料产品规格及公用工程条件. (10)3.3.1原料的技术条件. (10)3.3.2公用工程条件. (12)3.4工艺过程主要控制指标. (13)3.4.1丁二烯(BD)净化 (13)3.4.2聚合. (13)第二篇设计计算书 (15)第4 章设计计算说明书 (15)4.1物料衡算. (15)4.1.1进料计算. (16)4.1.2新鲜进料. (16)4.1.3出料计算. (17)4.1.4配方的计算. (18)4.1.5总物料衡算表. (19)第5 章聚合工段热量衡算 (19)5.1冷却显热. (20)5.2聚合热. (20)5.3聚合釜的搅拌热. (22)5.4大气给热. (22)5.5氨用量计算. (24)第6 章反应器和搅拌桨的选择 (25)6.1反应釜的选型. (25)6.1.1聚合釜直径和高度的计算. (26)6.2聚合釜搅拌装置的计算. (26)6.2.1计算桨叶直径. (26)6.2.2搅拌功率P的计算 (28)6.2.3聚合釜传热的计算. (28)第7 章泵的设计 (29)7.1.1管内流速的计算. (29)7.1.2直管阻力和局部阻力的计算. (31)7.1.3理论压头的计算. (31)7.1.4泵的选型. (32)第8 章换热器的设计 (32)8.1 热负荷的计算. (33)8.2计算管程压降及给热系数α i . (34)8.3计算壳程压降及给热系数α 0 . (34)8.4计算传热面积. (36)结论 (37)参考文献 (38)致谢 (39)第1 章第一篇绪论1.1设计依据、指导思想1.1.1设计依据吉林化工学院下发的毕业设计(论文)任务书1.1.2指导思想本设计的指导思想是:由国内外丁苯橡胶生产技术的对比可知,而国内丁苯橡胶80%以上采用乳液聚合方法,所以本设计采用技术成熟完善的传统乳液聚合方法,利用传统乳液聚合生产技术,确保产品质量高,生产过程安全。

低温乳液聚合生产丁苯橡胶工艺1、丁苯橡胶简介 (3)1.1 丁苯橡胶生产方法 (4)1.2 丁苯橡胶产品性能 (4)1.3 丁苯橡胶用途 (4)1.4 丁苯橡胶包装与运输 (4)2、丁苯橡胶低温乳液聚合的合成方法 (5)2.1主要原料以及其性质 (5)2.2 合成方程式53、低温乳液聚合生产丁苯橡胶工艺63.1 工业典型配方63.2 条件确定63.3 低温乳液聚合生产丁苯橡胶工艺过程74、丁苯橡胶的生产工艺流程图84.1 流程图介绍95、生产中应该注意的问题106、丁苯橡胶的结构性能以及用途10、117、丁苯橡胶的市场前景及预测11、128、参考文献13丁苯橡胶简介丁苯橡胶( SBR) 是最大的通用合成橡胶品种, 也是最早实现工业化生产的橡胶之一。

它是丁二烯与苯乙烯的无规共聚物。

其物理机构性能, 加工性能及制品的使用性能接近于天然橡胶, 有些性能如耐磨、耐热、耐老化及硫化速度较天然橡胶更为优良, 可与天然橡胶及多种合成橡胶并用, 广泛用于轮胎、胶带、胶管、电线电缆、医疗器具及各种橡胶制品的生产等领域。

乳聚丁苯橡胶是性质受其组成( 丁二烯与苯乙烯的比例) 、聚合温度及乳化剂种类等影响。

其一般性质一般是指以松香酸皂为乳化剂冷法(5 C )聚合的,结合苯乙烯为23.5% ±的共聚物的性质。

SBR-1500 是通用污染型软丁苯橡胶的最典型品种。

聚合时采用松香酸和脂肪酸的混合酸皂为乳化剂, 生胶的粘着性和加工性能均优。

硫化胶的耐磨性能、拉伸强度、撕裂强度和耐老化性能较好。

SBR-1500 是通用非污染型软丁苯橡胶的最典型品种, 聚合时采用松香酸和脂肪酸的混合皂作为乳化剂, 其性能与SBR-1500 相当, 有良好的拉伸强度、耐磨耗和屈挠性能, SBR-1712 是一种填充高芳香烃油37.5 份( 100 份纯胶) 的软丁橡胶的污染性品种。

它具有优良的粘着性、耐磨性和可加工性以及价格便宜等优点。

丁苯橡胶是产量最大的通用合成橡胶, 有乳聚丁苯橡胶、溶聚丁苯橡胶。

年产5万吨丁苯橡胶的工艺设计引言丁苯橡胶是一种重要的合成橡胶,广泛用于汽车轮胎、工业制品等领域。

为满足市场需求,设计了一套年产5万吨丁苯橡胶的工艺。

本文将详细介绍该工艺的设计方案,包括原料准备、反响过程、产品别离和后处理等环节。

原料准备1. 丁苯原料丁苯橡胶的主要原料是丁苯共聚物。

其中,丁二烯和苯是主要的单体。

丁二烯通常从裂解轻油中回收得到,苯那么从石油化工过程中别离获得。

这些原料经过精炼和净化后,可以用于后续反响。

2. 催化剂和溶剂工艺中所需的催化剂是一种特定的有机金属化合物,可以提高丁苯共聚反响的速率和产率。

溶剂那么用于调节反响体系的粘度和温度。

反响过程1. 丁苯共聚反响丁苯橡胶的制备主要通过丁苯共聚反响来实现。

该反响通常在反响釜中进行。

具体的反响条件包括温度、压力、催化剂浓度等。

一般情况下,反响温度在60-100摄氏度之间,压力在1-5兆帕之间。

催化剂浓度的选择需要综合考虑反响速率和产物质量。

2. 直接液相聚合法该工艺采用了直接液相聚合法来制备丁苯橡胶。

主要步骤包括反响物的参加、缓慢升温、反响时间控制等。

在参加完所有原料后,温度逐渐升高至设定的反响温度,然后维持一段时间进行反响。

反响时间的选择依据考虑到反响速率和产物质量。

3. 反响控制和优化为了保证反响的顺利进行和产物质量的稳定性,需要对反响过程进行控制和优化。

具体包括控制反响温度、催化剂浓度和反响时间等参数,以及针对特定问题的解决方案。

例如,当反响体系中出现副反响或不完全反响时,可以适当调整催化剂浓度或添加抑制剂。

产品别离和后处理1. 别离步骤生产过程中会产生大量的副产物和不纯物质,需要通过别离步骤进行提取。

一般别离步骤包括蒸馏、萃取、洗涤等。

这些步骤根据原料的性质和产物的要求进行选择和调整。

2. 后处理产品别离后,需要进行后处理工序以提高产品的纯度和质量。

后处理步骤可能包括再结晶、枯燥、筛选等。

这些步骤的目的是去除余留物质,提高产品的物理性能和化学稳定性。

年产3.2万吨丁苯橡胶设计说明书设计说明书目录第一章绪论…………………………………3~5 第二章经济效益分析………………………6~10 第三章工艺论证……………………………11~11 第四章产品及原料说明……………………12~16 第五章工艺流程简述………………………17~19 第六章工艺计算……………………………20~28 第七章反应釜的设计计算…………………29~32 第八章列管式换热器及泵的选型设计……33~35 第九章车间工艺布置及厂址选择…………36~39 第十章安全设计……………………………40~44 第十一章经济估算及社会效益………………45~49 参考文献……………………………50~51第1章绪论§1.1乳聚丁苯橡胶概况§1.1.1 乳聚丁苯橡胶简介及合成技术进展丁苯橡胶是由1,3-丁二烯与苯乙烯共聚而得的高聚物,简称SBR,因其综合性能较好,原料又便宜易得,因此产量很高,约占全部合成橡胶的50%以上。

其物理结构性能,加工性能及制品的使用性能接近天然橡胶,有些性能如耐磨、耐热、耐老化及硫化速度较天然橡胶更为优良,可与天然橡胶及多种橡胶并用。

丁苯橡胶具有适合轮胎用途的各种优异性能,溶液丁苯橡胶滚动阻力比乳液丁苯橡胶和天然橡胶低,抗湿滑性比顺丁橡胶好,耐磨性也很好,特别是第二代溶液丁苯橡胶的成功研发,其滚动阻力比乳液丁苯橡胶减20%—30%,抗湿滑性优于顺丁橡胶。

由于其优良的性能,也广泛用于胶管、胶带、胶鞋、耐磨、衬里以及塑料(主要是聚苯乙烯和abs)抗冲击改性剂等用途,但轮胎和胶鞋领域占总消费量的70%以上。

目前SBR的主要生产方法是乳液聚合法和溶液聚合法,乳液聚合生产工艺已相当成熟,且乳液聚合生产工艺已占SBR生产的主导地位。

乳液聚合[4]中,约90%的生产工艺为低温条件。

低温乳聚生产橡胶流程大同小异,包括原料准备、化学品制备、聚合、单体回收、胶乳贮存、凝聚、干燥和产品包装等工序,配方也大同小异。

目录1.产品概述………………………………………………………1.2.产品分类 (2)3.单体及生产 (3)4.低温乳聚丁苯橡胶 (7)5.乳聚丁苯橡胶的技术进展 (8)6乳聚丁苯橡胶的发展趋势 (9)7.对乳聚丁苯橡胶生产的建议 (10)8.参考文献 (11)产品概述:丁苯橡胶是最早工业化的合成橡胶。

( SBR)是1,3-丁二烯和苯乙烯的共聚物,按聚合体系又可分为乳液聚合丁苯橡胶(ESBR,简称乳聚丁苯橡胶)和溶液聚合丁苯橡胶(SSBR,,简称溶液聚丁苯橡胶)两类,其中乳聚丁苯橡胶约占80%。

自1937年乳聚丁苯橡胶实现工业化以来,由于产品综合性能良好,丁苯橡胶已成为合成橡胶种品种牌号最多、产量最大的胶种。

目前丁苯橡胶产量约占总产量的1/3,总生产能力约为455万吨/,产品一半以上用于制造轮胎。

橡胶根据聚合温度的不同,分为高温乳聚丁苯橡胶和低温乳聚丁苯橡胶两大类。

一般乳聚丁苯胶苯乙烯含量为23.5%,苯乙烯含量高于40%的称为高苯乙烯丁苯橡胶,结合苯乙烯达到70%--90%者则称为高苯乙烯树脂。

此外,还有充油乳聚丁苯橡胶和充油充炭黑乳聚丁苯橡胶。

乳聚丁苯橡胶具有良好的综合性能,其加工性能、物理机械性能和制得的橡胶产品的使用性能均接近于天然橡胶,且耐老化、耐热性能和耐磨性优于天然橡胶,可与天然橡胶、聚丁二烯橡胶并用而改善加工性能和物理性能。

但其弹性比天然橡胶低,滞后损失大,硫化胶生热高,收缩变形大,表面不光滑,黏性和自黏性差。

乳聚丁苯橡胶主要用于轮胎面胶、胎面胶,也广泛用于胶带、胶管、胶辊、胶布、鞋底、医疗用品及其他工业制品,并少量用于电线、电缆等非橡胶制品中。

产品名称:乳聚丁苯橡胶英文名Emulsion-polymerized styrene butadiene rubber (E-SBR)生产方法由丁二烯和苯乙烯在低温下进行自由基乳液聚合而制得。

丁苯橡胶依其结合苯乙烯的多少,性质有所差异,丁苯橡胶的品种大致划分为:高温共聚丁苯橡胶(1000系列)低温共聚丁苯橡胶(1500系列)一般品种低温充炭黑丁苯橡胶(1600系列)低温充油丁苯橡胶(1700系列)低温充油充炭黑丁苯橡胶(1800系列)乳液聚合木质素丁苯橡胶液体丁苯橡胶特殊品种高苯乙烯丁苯橡胶羟基丁苯橡胶高温丁苯橡胶是丁苯橡胶的最老品种,聚合温度为50ºC。

低温乳液聚合生产丁苯橡胶工艺1、丁苯橡胶简介 (3)1.1丁苯橡胶生产方法 (4)1.2丁苯橡胶产品性能 (4)1.3丁苯橡胶用途 (4)1.4丁苯橡胶包装与运输 (4)2、丁苯橡胶低温乳液聚合的合成方法 (5)2.1主要原料以及其性质 (5)2.2合成方程式 (5)3、低温乳液聚合生产丁苯橡胶工艺 (6)3.1工业典型配方 (6)3.2条件确定 (6)3.3低温乳液聚合生产丁苯橡胶工艺过程 (7)4、丁苯橡胶的生产工艺流程图 (8)4.1流程图介绍 (9)5、生产中应该注意的问题 (10)6、丁苯橡胶的结构性能以及用途························10、117、丁苯橡胶的市场前景及预测··························11、128、参考文献 (13)丁苯橡胶简介丁苯橡胶(SBR) 是最大的通用合成橡胶品种,也是最早实现工业化生产的橡胶之一。

它是丁二烯与苯乙烯的无规共聚物。

其物理机构性能,加工性能及制品的使用性能接近于天然橡胶,有些性能如耐磨、耐热、耐老化及硫化速度较天然橡胶更为优良,可与天然橡胶及多种合成橡胶并用,广泛用于轮胎、胶带、胶管、电线电缆、医疗器具及各种橡胶制品的生产等领域。

乳聚丁苯橡胶是性质受其组成(丁二烯与苯乙烯的比例)、聚合温度及乳化剂种类等影响。

其一般性质通常是指以松香酸皂为乳化剂冷法 (5 ℃ ) 聚合的,结合苯乙烯为23.5% ±的共聚物的性质。

年产万吨丁苯橡胶聚合工段工艺设计随着人们对橡胶制品需求的不断增长,橡胶聚合工艺愈发重要。

其中一种重要橡胶种类便是丁苯橡胶,具有高强度、耐热、耐候、耐油等特性,广泛应用于汽车制造、建筑工程、电力工业等领域。

为了实现高效的丁苯橡胶生产,必须对年产万吨级丁苯橡胶聚合工段进行工艺设计。

一、工段概述1. 工段规模和产能:年产万吨级丁苯橡胶聚合工段。

2. 工段主要设备:反应釜、催化剂输送系统、加热系统、计量系统、控制系统、反应器排放装置、收集装置等。

3. 工段流程:将苯和丁二烯加入反应釜并加热至150℃以上,注入催化剂,反应6-8小时后产生稠密有黏度的聚合物。

聚合物在收集装置中冷却、结晶、干燥,最终得到成品丁苯橡胶。

二、关键参数及控制方案1. 反应温度:丁二烯的聚合温度通常为100-200℃,过高的温度会导致副反应的发生,进而影响产物纯度。

因此,建议工段反应温度控制在150-160℃之间。

2. 催化剂使用量:催化剂的使用量和反应物的质量比密切相关。

催化剂使用量不能过多,影响产物自由基的浓度;也不能过少,影响反应的速率。

根据实验结果,建议催化剂使用量为3-5ppm。

3. 清洁措施:由于丁苯橡胶聚合反应涉及的反应物、中间体和产物均为有毒有害物质,因此在工段设计中需要加入充分的安全保障措施。

除了进口处需要放置通道堵漏器和空气净化设备外,还需要设置各种漏洞监测和报警机制,保障工段操作人员的安全健康。

三、质量评估指标1. 产品外观:进料料色为淡黄色液体或无色透明液体,成品为灰黄色或棕红色颗粒状固体。

2. 理化指标:丁苯橡胶聚合物应具有合适的硫化性能,物理性能也应稳定。

一般要求成品丁苯橡胶SBR-1502的分子量为290-310,加重损失率小于0.5%,异味度为50ml以下。

四、工段效益评估1. 利益分析:丁苯橡胶具有广泛的应用价值,市场需求量大,因此实施这样一个年产万吨级丁苯橡胶聚合工段,具有良好的经济效益和社会效益。

化工与材料工程学院毕业设计年产3.5万吨丁苯橡胶装置工艺设计Annual production capacity of 35,000 tons polymerization styrene-butadiene rubber plant process design section学生学号08150107学生姓名冯红专业班级材化0801指导教师张钰工程师联合指导教师张钰讲师完成日期2011.12.12吉林化工学院Jilin Institute of Chemical Technology化工与材料工程学院毕业设计摘要本设计为年产6.5万吨乳聚丁苯橡胶装置工艺设计,以聚合工段为工艺设计的主要对象。

对丁苯橡胶的生产方法和生产工艺进行了系统的论证。

本设计以丁二烯和苯乙烯为主要聚合单体,以松香酸钾皂、硫酸亚铁、叔十二碳硫醇、过氧化氢对锰烷等为助剂,采用低温乳液聚合法连续生产工艺合成丁苯橡胶。

并进行了聚合工段的物料衡算、热量衡算和主要设备的计算和选型,进行了简单的技术经济分析。

用AutoCAD绘制了工艺管道及仪表流程图两张、设备平面布置图一张和管道平面布置图一张,手工绘制了管道平面布置图一张,并编制了设计说明书和计算书。

关键词丁苯橡胶乳液聚合工艺设计丁二烯苯乙烯化工与材料工程学院毕业设计化工与材料工程学院毕业设计第1篇设计说明书第1章绪论1.1 设计依据、指导思想1.1.1 设计依据主要设计依据是吉林化工学院下发的“年产6.5万吨丁苯橡胶装置聚合工段的工艺设计”本科生毕业设计任务书。

1.1.2 指导思想本设计的指导思想是:(1)利用传统乳液聚合生产技术,确保产品质量高,生产过程安全;(2)生产过程尽量采用自动控制,机械化操作;(3)对于易燃易爆场所,设计采用可靠的控制,报警消防设施;(4)设计采用技术成熟完善的传统乳液聚合方法,达到环保的要求,对生产过程中的化学污水的排放要经过处理,以保证环保要求;(5)厂房、车间、设备布置要严格按土建标准,以保证生产和正常进行及操作人员的安全。

丁苯橡胶聚合工艺设计书说明书第1篇设计说明书第1章绪论1.1 设计依据、指导思想1.1.1 设计依据主要设计依据是吉林化工学院下发的“年产6.5万吨丁苯橡胶装置聚合工段的工艺设计”本科生毕业设计任务书。

1.1.2 指导思想本设计的指导思想是:(1)利用传统乳液聚合生产技术,确保产品质量高,生产过程安全;(2)生产过程尽量采用自动控制,机械化操作;(3)对于易燃易爆场所,设计采用可靠的控制,报警消防设施;(4)设计采用技术成熟完善的传统乳液聚合方法,达到环保的要求,对生产过程中的化学污水的排放要经过处理,以保证环保要求;(5)厂房、车间、设备布置要严格按土建标准,以保证生产和正常进行及操作人员的安全。

1.2 设计地区的自然条件本设计的丁苯橡胶车间拟建在吉林市江北吉化有机合成厂院内。

设计地区自然条件如下:土壤最大冻土深度:1.8米土壤设计冻土深度:1.7米全年主导风向:西南风夏季主导风向:东南风年平均风速:3.4米/秒地震裂度:7度年平均降雨量:668.4毫米日最大降雨量:119.3毫米平均气压:745.66mmH 最高气温:36.6℃最低气温:-38℃平均相对温度:71%最大降雪量:420毫米水温:15℃第2章工艺论证2.1 工艺原理丁苯橡胶是1,3-丁二烯和苯乙烯的共聚物,是一种最通用的橡胶品种,它是按自由基反应机理于乳液中合成的。

其反应方程式为:2.2 生产方法论证丁苯橡胶的生产包括溶聚和乳聚两种工艺。

溶聚丁苯橡胶具有低的滚动阻力,又具有很高的抗湿滑性与耐磨性,其滚动阻力比乳聚丁苯橡胶减少20%一30%,抗湿滑性优于顺丁橡胶,耐磨性能也很好,是全天候轮胎的最合适胶料。

近几年国际上溶聚丁苯橡胶的消费是一直处于上升趋势。

西欧和日本溶聚丁苯橡胶所占总丁苯橡胶消费量的比例为31%左右,一些公司正计划扩大溶聚丁苯橡胶生产能力或新建装置。

1992年以来,溶聚丁苯橡胶的产量呈递增趋势。

据有关资料报道,1992年至2000年西欧、美国、日本三地区SSBR平均年增长率为5.9%,而SBR平均年增长率约为1.2%0 1995年,拜耳公司决定停止其在ESBR方面的投资,Hill,的ESBR停产。

拜耳认为轮胎制备技术会有一个根本转变,欧洲的消费者将逐步接受“绿色轮胎”;另外,还应该看到以下因素[13]:(1)在现有的溶液聚合装置上花较少的费用就能有效地扩大SR的能力。

(2)溶聚工艺优于乳液聚合和气相聚合工艺,SSBR和BR更能接受长期挑战。

(3)目前越来越趋向于采用优等填料,SSBR可在此方面降低轮胎的滚动阻力做出贡献。

(4) ESBR的生产效益长期低下。

但是,拜耳同时也指出ESBR1500,1712对不同用户需求的适应性很强[14]。

SSBR是一种相对ESBR的高性能合成橡胶,它不能等同于ESBR,也不能完全取代ESBR,二者比例的调整有一个渐进的发展过程。

开发SSBR要在确保其综合质量优良的基础上,将目标集中在节能型品种。

虽然丁苯橡胶市场已经成熟,但乳液丁苯橡胶与溶液丁苯橡胶之间的竞争正在增加。

溶液丁苯橡胶在加工上存在的问题已通过生产特制聚合物(tailoring)而得到克服。

目前存在的主要问题是价格较高,各生产者所生产的产品之间没有很好的互换性。

对于高性能轮胎,没有任何其它橡胶能够代替溶液丁苯橡胶,当然乳液丁苯橡胶也是不能满足要求的。

因此尽管溶液丁苯橡胶成本比乳液丁苯橡胶约高出17%,但轮胎生产者使用溶液丁苯橡胶的趋势已开始越来越明显,但是由于我国的现状的限制,所以我国大多数还是选用乳液丁苯橡胶。

目前国内4套乳聚丁苯橡胶装置主要技术来源于日本JSR、ZEON和台湾合成橡胶公司。

工艺技术路线基本一致,都是低温乳液聚合技术,只是在工艺流程和聚合配方上有差别,技术本质上无差别。

对于聚合生产工艺而言,JSR从工艺流程上要好于ZEON,产品质量优于ZEON,缓冲能力较强;不足之处是JSR聚合转化率为62%,而ZEON为70%[15]。

吉林石化公司丁苯橡胶装置A、B两条生产线原设计双线各八台釜,五台置换塔,m/台,聚合物料从一釜进入,依次通过串联的八台釜,在5℃的温聚合釜容积为303度下,反应8-10小时,聚合转化率为60%,生产能力每条线为115t/d;经过几次技术改造,双线各拆除两台置换塔,增加一台聚合釜,变为九釜三塔反应,聚合转化率由60%提至62%,装置生产能力由115t/d提高到145t/d[15]。

兰州石化公司橡胶厂丁苯橡胶以氯化钾为电解质(PH缓冲溶液)、过氧化氢二异丙苯为氧化剂、以叔十二碳硫醇为调节剂,借液氨冷却,在5-8℃下,丁二烯和苯乙烯在聚合釜中进行聚合反应,待末釜单体转化率达64-68%时,用终止剂终止聚合反应,单体回收采用水环式压缩机,用挤压脱水机、膨胀干燥机进行脱水干燥[15]。

齐鲁石油化工公司橡胶厂采用ZEON技术,用低活性引发剂通过延长反应时间、调节剂乳化剂补加实现高转化率,通过改变氨蒸发压力对聚合温度进行控制,经过14-16小时的聚合反应,聚合达70%。

单体回收采用三台小脱水机脱水,采用带式干燥机热风干燥(两条线为随工艺包引进,第三线为哈尔滨博实公司参照其干燥箱仿制)。

其工艺路线的缺点一是反应时间较长;二是反应温度控制精度低,温度波动大;三是缓冲能力弱[15]。

南通申华化学工艺路线与吉化公司基本相当,其技术来源于台湾合成橡胶公司,聚合系统聚合温度控制在8℃左右,转化率为63%--66%,单体丁二烯回收用水环真空泵,苯乙烯回收采用两台减压蒸馏塔串联操作,脱水机为两台并联操作,每条生产线两台小干燥箱(美国WP公司生产)并联进行干燥。

虽然丁苯橡胶市场已经成熟,但乳液丁苯橡胶与溶液丁苯橡胶之间的竞争正在增加。

溶液丁苯橡胶在加工上存在的问题已通过生产控制聚合物(tailoring)而得到克服。

目前存在的主要问题是价格较高,各生产者所生产的产品之间没有很好的互换性。

对于高性能轮胎,没有任何其它橡胶能够代替溶液丁苯橡胶,当然乳液丁苯橡胶也是不能满足要求的。

因此尽管溶液丁苯橡胶成本比乳液丁苯橡胶约高出17%,但轮胎生产者使用溶液丁苯橡胶的趋势已开始越来越明显,但是由于我国的现状的限制,所以我国大多数还是选用乳液丁苯橡胶。

一般乳液丁苯橡胶中含有23.5%的苯乙烯,其分子量随聚合情况而异,在10~150万之间。

聚合物的分子微结构,也随聚合条件的变化有很大不同。

高温共聚丁苯橡胶与低温丁苯橡胶比较,高温共聚橡胶反式结构含量较低,聚合度也较低,凝胶含量较大;低温共聚丁苯橡胶反式结构含量较高,分子量分布较窄,凝胶含量几乎没有,因此,物理性质比高温丁苯橡胶好。

第2篇设计计算说明书第1章基础数据1、年产量: 3.5万吨2、年工作日: 7800小时3、烃含量: 92%4、转化率: 60%5、单体回收单元损率: 0.2%6、后处理单元损率: 0.6%7、聚合配方(质量百分含量,净含量/100份单体)表1-1 主要原料指标原料指标丁二烯纯度 99.3%苯乙烯纯度 99.6%丁二烯/苯乙烯 72/28混合苯乙烯纯度 94%混合丁二烯纯度 93%纯碱流量/BD流量 1/1表1-2 产品指标产品指标气提胶乳中结合苯乙烯含量(wt%) 22.5~25.4% 残留苯乙烯(wt%) 0.1%最终胶乳(wt%) 20.5~23.5% 单体回收单元丁二烯损率:(wt%) 2.0%单体回收单元苯乙烯损率(wt%) 0.06% 门尼粘度 46~58伸长率 480%表1-3 聚合配方名称组分SBR1500 单体BD 72ST 28 乳化剂WT 176.072松香酸钾皂液 4.62 电解质WT 2.058磷酸0.231氢氧化钾0.396乙二胺四乙酸四钠盐0.03间次甲基二萘磺酸钠0.13 保险粉溶液WT 0.54连二亚硫酸钠0.04 活化剂溶液WT 11.253乙二胺四乙酸四钠盐0.025硫酸亚铁0.01甲醛次硫酸钠0.04 调节剂溶液叔十二碳硫醇0.158 氧化剂溶液过氧化氢对锰烷0.86 终止剂溶液WT 4.9660.11二甲基二硫代氨基甲酸钠亚硝酸钠0.036SDS 0.15 稀磷酸WT 0.035PHS 0.023第2章聚合工段物料衡算丁苯物料衡算图:1—丁二烯; 2—苯乙烯; 3—调节剂; 4—活化剂;5—氧化剂; 6—终止剂; 7—钾皂; 8—碱;9—聚合物; 10—软水; 11—未反应丁二烯; 12—未反应苯乙烯;13—蒸气; 14—消泡剂; 15—固体; 16—碱;2.1 进料计算(1)混合丁二烯和苯乙烯进料:设年产量为6.5万吨每小时产量: M=3.5×107/7800=4487.18kg/h每小时消耗的烃含量:4487.18kg/h×0.92=4128.21kg/h丁二烯和苯乙烯的总量: MST+BD=4128.21kg/h/60%/(1—0.2%)/(1—0.6%)=6935.75kg/h丁二烯和苯乙烯的配料比值: BD:ST=72:28纯丁二烯的进料量: M2=MST+BD×0.72=6935.75kg/h×0.72=4993.74kg/h纯苯乙烯的进料量: M3= MST+BD×0.28=6935.75kg/h×0.28=1942.01kg/h每小时丁二烯的混合进料量: M5= M2/0.93=4993.74kg/h/0.93=5369.61kg/h每小时苯乙烯的混合进料量: M4=M3/0.94=1942.01kg/h/0.94=2065.97kg/h单体BD的总损失量:4993.74×(0.002+0.006+0.02)=139.82 kg/h单体ST的总损失量:1942.01×(0.002+0.006+0.001+0.0006)=18.64 kg/h (2)辅助物料计算:单体: BD:4993.74kg/h ST:1942.01kg/h单体总量: BD+ST=6935.75kg/h乳化剂:松香酸钾皂 6935.75kg/h×4.62%=320.43kg/hWT 6935.75kg/h×176.072%=12211.91kg/h电解质: WT 6935.75kg/h×2.058%=142.74kg/h磷酸 6935.75kg/h×0.231%=16.02kg/h氢氧化钾 6935.75kg/h×0.396%=27.47kg/h乙二胺四乙酸四钠盐6935.75kg/h×0.03%=2.08kg/h间次甲基二萘磺酸钠6935.75kg/h×0.13%=9.02kg/h保险粉溶液:WT 6935.75kg/h×0.54%=37.45kg/h连二亚硫酸钠 6935.75kg/h×0.04%=2.77kg/h活化剂溶液:WT 6935.75kg/h×11.253%=780.48kg/h乙二胺四乙酸四钠盐6935.75kg/h×0.025%=1.73kg/h硫酸亚铁 6935.75kg/h×0.01%=0.69kg/h甲醛次硫酸钠 6935.75kg/h×0.04%=2.77kg/h调节剂溶液:叔十二碳硫醇 6935.75kg/h×0.158%=10.96kg/h氧化剂溶液:过氧化氢对锰烷 6935.75kg/h×0.86%=59.65kg/h终止剂溶液:WT 6935.75kg/h×4.966%=344.43kg/h二甲基二硫代氨基甲酸钠6935.75kg/h×0.11%=7.63kg/h亚硝酸钠 6935.75kg/h×0.036%=2.5kg/hSDS 6935.75kg/h×0.15%=10.40kg/h稀磷酸: WT 6935.75kg/h×0.035%=2.43kg/hPHS 6935.75kg/h×0.023%=1.60kg/h2.2 出料计算(1)未反应的丁二烯出料根据结合苯乙烯的量(22.5-23.5%)确定反应掉的苯乙烯的量(即乳胶中丁二烯/苯乙烯=76.5/23.5)反应的MBD=4993.74kg/h×0.6=2996.24kg/hM BD /MST=77/23=3.35反应的MST=23/77×2996.24kg/h=894.98kg/h未反应的MBD=4993.74kg/h-2996.24kg/h=1997.5kg/h (2)尾气中丁二烯的含量4993.74kg/h×0.02=99.87 kg/h(3)气体乳胶中残留苯乙烯1942.01 kg/h×0.001=1.94 kg/h(4)滗吸器中的残留苯乙烯1942.01 kg/h×0.0006=0.67 kg/h(5)胶乳总量反应的MBD +反应的MST=3891.22kg/h表2-1-5 物料衡算表组成进料量Kg/h 出料量Kg/h混合丁二烯 BD 5369.61混合苯乙烯 ST 2065.97未反应丁二烯1997.75 乳化剂 EM 12532.34活化剂 ACT 785.67调节剂 MOD 10.96氧化剂 OXI 59.65总量20824.2 1997.75第3章聚合工段热量衡算物料的平均密度平均密度第一反应器入口869kg/m3 at 9.7℃第二反应器入口928kg/m3 at 5.5℃平均899kg/m3 -总则取反应釜体积V=16m3滞留时间t=16/15.74=1.02hr反应时间7~10小时Rt=7小时 7/1.1.02=6.86(6釜)Rt=8小时 8/1.02=7.84(7釜)Rt=9小时 9/1.02= 8.82(8釜)Rt=10小时 10/1.02=9.80 (8釜2塔)为达到要求转化率,使聚合反应充分发生,取反应时间Rt=10小时,聚合釜为8釜2塔串联。