同步带轮计算公式完整版

- 格式:docx

- 大小:55.88 KB

- 文档页数:3

同步带轮周长计算

同步带轮周长计算方法如下:

1. 确定同步带轮的类型,包括齿式、V型带式等。

2. 测量同步带轮的直径或者周长。

3. 根据同步带的类型,选择相应的计算公式来计算周长。

一般情况下,同步带轮的周长公式如下:

对于齿式同步带轮:周长= π × (齿距 + 1.57 × T × (N1 + N2) / 2),其中π ≈ 3.14,T为齿距,N1、N2分别为同步带轮的齿数。

对于V型同步带轮:周长= 2 × π × (轮毂直径–带厚) + (π / 2)

× (带厚) ×(tanα1 + tanα2),其中α1、α2为带轮锥角,带厚为

V型同步带的厚度。

4. 根据计算出来的同步带轮周长,可以进一步计算出同步带的长度,即同步带长度 = (同步带轮周长差/ 2) + π × (同步带轮直径差 / 2)。

其中,同步带轮周长差和直径差指的是同步带轮之

间的差值。

同步带轮计算概述同步带轮计算是一种用于计算带轮转速比和传动比的方法。

它基于轮齿的数目和相对直径的知识,可以帮助我们计算出两个轮子之间的传动比。

原理同步带轮计算主要依靠两个参数来进行计算:轮齿数(N1、N2)和轮子直径(D1、D2)。

其中,轮齿数代表每个轮子上齿的数量,轮子直径代表轮子的直径。

传动比的计算公式如下:传动比 = N2/N1 = D1/D2其中,N1和N2是两个轮齿数,D1和D2是两个轮子的直径。

具体步骤下面是进行同步带轮计算的步骤:1.确定轮齿数和轮子直径。

首先,需要确定传动系统中两个轮子的轮齿数和直径。

这些参数可以通过实际测量或从产品说明书中获得。

2.根据计算公式计算传动比。

按照上述计算公式,将轮齿数和轮子直径的值填入公式中进行计算。

得到的结果即为传动比。

3.检查计算结果。

计算完成后,需要对结果进行检查,确保计算正确。

可以通过其他计算方法或实际使用中的实际效果进行验证。

下面是一个用于演示同步带轮计算的示例:假设我们有两个轮子,轮齿数分别为N1=40,N2=20,轮子直径分别为D1=10cm,D2=5cm。

根据计算公式:传动比 = N2/N1 = D1/D2将相应的值代入公式中:传动比 = 20/40 = 0.5 = 10/5因此,这两个轮子之间的传动比为0.5或10:5。

注意事项在进行同步带轮计算时,需要注意以下几点:1.确保轮齿数和轮子直径的单位一致。

在进行计算之前,需要确保轮齿和直径的单位一致,例如都是以厘米或毫米为单位。

2.确保测量准确性。

进行计算前需要确保轮齿数和直径的测量准确性,因为计算结果的准确性取决于输入数据的准确性。

3.注意轮齿的形状和类型。

同步带轮的传动比计算方法适用于标准轮齿形状和类型,对于非标准的轮齿形状和类型,需要使用其他方法进行计算。

同步带轮计算是一种简单有效的计算传动比的方法,通过轮齿数和轮子直径的计算,可以帮助我们确定传动系统中两个轮子之间的传动比。

在实际应用中,我们可以根据该计算结果来设计和选择适当的传动组件,以满足我们的特定需求。

同步带轮计算

同步带轮计算是一种用于计算机控制系统和电机驱动系统

的计算方法。

这种计算方法考虑了带有同步带轮的系统的

动力学特性和限制。

首先,需要知道同步带轮系统的基本参数,包括轮的直径、转速等。

然后,可以根据这些参数来计算系统的运行速度、加速度和推力。

当计算同步带轮系统的速度时,可以使用以下公式:速度

= 带子周长× 转速。

其中,带子周长可以通过轮的直径和

圆周率来计算。

当计算系统的加速度时,可以使用以下公式:加速度 = (末速度 - 初始速度) / 时间。

这个公式考虑了系统的速度变化

和时间的关系。

当计算系统的推力时,可以使用以下公式:推力 = 力矩 / 实际半径。

其中,力矩可以通过电机的功率和转矩计算,而实际半径可以通过轮的直径和带子传送比来计算。

通过同步带轮计算,可以更好地了解系统的性能和限制,从而进行合理的设计和优化。

对于控制系统和电机驱动系统的开发和调试来说,这种计算方法非常有用。

同步带轮计算公式完整版

1.带速公式:

带速(v)等于同步带传动的主动轮(大轮)的线速度。

v=π×D1×n1×10^-3

其中,π为圆周率取3.14,D1为主动轮直径(单位为mm),n1为主动轮转速(单位为r/min)。

2.带距公式:

带距(L)等于两个同步带轮的轮周长之和。

L=π×D1+π×D2

其中,D1为主动轮直径(单位为mm),D2为从动轮(小轮)直径(单位为mm)。

3.中心距公式:

中心距(C)等于两个同步带轮中心之间的距离。

C=0.5×(D1+D2)

其中,D1为主动轮直径(单位为mm),D2为从动轮(小轮)直径(单位为mm)。

4.传动比公式:

传动比(i)等于主动轮的转速与从动轮的转速之比。

i=n2/n1

其中,n1为主动轮转速(单位为r/min),n2为从动轮转速(单位为r/min)。

5.轮周速公式:

轮周速(V)等于同步带轮上任意一点的线速度。

V=π×D×n×10^-3

其中,π为圆周率取3.14,D为同步带轮直径(单位为mm),n为同步带轮转速(单位为r/min)。

以上是同步带轮计算公式的完整版,可以根据实际情况使用不同的公式计算同步带传动中的相关参数。

需要注意的是,在使用这些公式时需要确保所使用的单位一致,以免造成计算误差。

同步带轮周长计算

同步带轮的周长计算需要考虑带宽、齿距、齿数等因素。

一般来说,带的周长可以通过以下公式计算:

C = π× (D1 + D2) ÷ 2

其中,C表示带的周长,D1和D2分别表示两个同步带轮的直径。

需要注意的是,这个公式只适用于两个同步带轮的直径相等的情况。

如果两个同步带轮的直径不相等,则需要考虑齿距和齿数的影响。

在这种情况下,可以使用以下的计算公式:

C = ((N1 + N2) ÷ 2) × P

其中,C表示带的周长,N1和N2分别表示两个同步带轮的齿数,P表示齿距。

这个公式适用于两个同步带轮的齿数相等或近似相等的情况。

需要注意的是,在实际应用中,还需要考虑带的材质和强度等其他因素,以确保同步带系统的稳定性和可靠性。

此外,为了避免误差的积累,最好尽量使用精确的测量工具进行数据采集和计算。

同步带的长度计算方法

方法一:使用带轮直径和中心距计算同步带长度。

步骤1:确定带轮直径,通常使用两个带轮的直径之和作为计算的参考值。

步骤2:确定中心距,即两个带轮之间的距离。

步骤3:计算同步带的长度,可以根据下面的公式进行计算:

同步带长度=(π/2)×(带轮1直径+带轮2直径)+2×中心距

例如,带轮1的直径为200mm,带轮2的直径为300mm,中心距为500mm,则同步带长度为:

方法二:使用带的类型和中心距计算同步带长度。

步骤1:确定带的类型,例如HTD型、STD型等。

步骤2:确定中心距。

步骤3:根据带的类型和中心距查找相应的同步带长度计算表,表中会提供不同类型和不同中心距下的同步带长度。

例如,HTD型同步带,中心距为500mm,在HTD型同步带长度计算表中查找,找到中心距为500mm下的同步带长度为1802mm。

需要注意的是,同步带的长度计算方法可能会有一定的误差,因为同步带的伸长和收缩以及带材的松紧度等因素都会对长度产生影响。

因此,在实际应用中,可能需要根据具体情况进行适当的修正和调整。

另外,还可以使用CAD软件或专业的同步带设计软件进行计算和绘制。

各种同步带轮的计算公式全解同步带轮是用于传动的一种机械元件,在工程中广泛应用,常见于各种机械设备中。

在设计和制造同步带轮时,需要进行一系列的计算和公式推导。

本文将全面介绍各种同步带轮的计算公式,包括齿数的计算、传动比的计算、工作直径的计算等。

以下是针对不同方面的同步带轮计算公式全解。

齿数的计算:同步带轮的齿数是指同步带轮上的齿数,需要根据实际情况进行计算。

齿数的计算公式如下:齿数=(带轮的直径*π)/(模数*齿形系数)其中,模数是带轮的参数之一,齿形系数是带轮的参数之一,一般取值范围为0.9-1.25传动比的计算:传动比是指同步带轮之间的速度比,需要根据实际应用需求进行计算。

传动比的计算公式如下:传动比=(驱动轮的齿数/被驱动轮的齿数)=(驱动轮的周速度/被驱动轮的周速度)其中,驱动轮是指带动同步带的轮,被驱动轮是指被同步带带动的轮。

工作直径的计算:同步带轮的工作直径是指同步带轮上的有效直径,需要根据实际情况进行计算。

工作直径的计算公式如下:工作直径=带轮的直径+(带轮上齿形部分的厚度*2)其中,带轮的直径是制造同步带轮时确定的参数之一,齿形部分的厚度是指同步带轮上的齿部分的厚度。

最大压力角的计算:最大压力角是指同步带轮进行传动时,接触点处的压力角。

最大压力角的计算公式如下:最大压力角=arctan((cosα+cosβ)/(sinα+sinβ))其中,α为驱动轮的压力角,β为被驱动轮的压力角。

轮齿高度的计算:轮齿高度是指同步带轮上齿部分的高度,需要根据实际情况进行计算。

轮齿高度的计算公式如下:轮齿高度=1.25*模数其中,模数是制造同步带轮时确定的参数之一带轮宽度的计算:带轮宽度是指同步带轮上带的宽度,需要根据实际情况进行计算。

带轮宽度的计算公式如下:带轮宽度=带轮直径*π+2*(带轮齿数/模数)*sin[180°/(带轮齿数/模数)]其中,带轮直径是制造同步带轮时确定的参数之一,带轮齿数是同步带轮上的齿数,模数是制造同步带轮时确定的参数之一以上是针对各种不同方面的同步带轮的计算公式全解。

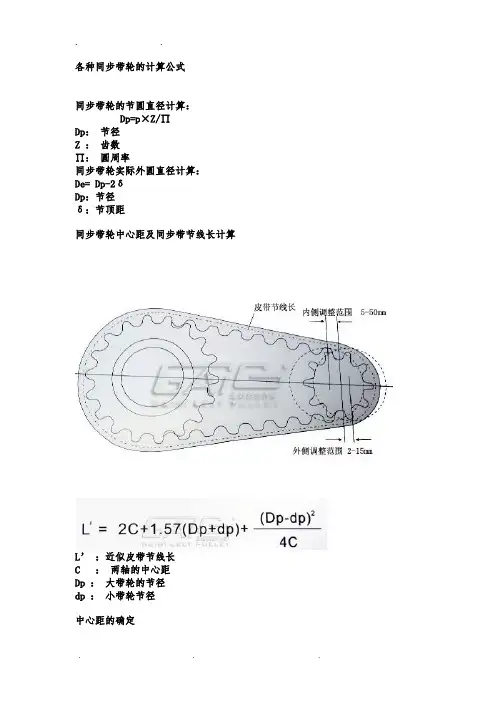

各种同步带轮的计算公式同步带轮的节圆直径计算:Dp=p×Z/∏Dp:节径Z :齿数∏:圆周率同步带轮实际外圆直径计算:De= Dp-2δDp:节径δ:节顶距同步带轮中心距及同步带节线长计算L’:近似皮带节线长C :两轴的中心距Dp :大带轮的节径dp :小带轮节径中心距的确定B= L – 1.57 (Dp + dp)L:皮带节线长带轮径向允许跳动量(单位:MM)表3带轮外径允许跳值≤203.20 0.13>203.20 0.13+[(带轮外径-203.20)x0.005]圆弧齿轮传动设计步骤:1) 简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。

如果中心距、模数已知,可跳过这一步。

2) 几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。

3) 强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。

4) 如果校核不满足强度要求,可以返回带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.60 0.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]梯形齿同步带、轮选型圈额定功率KW T形齿同步带、轮选型图额定功率KWHTD型(圆弧形齿)同步带、轮选型图额定功率KW同步带的选型方法步骤1 确定设计时的必要条件1机械种类 2传动动力 3负载变动程度41日工作时间 5小带轮的转速6旋转比(大带轮齿数/小带轮齿数) 7暂定轴间距 8带轮直径极限 9其他使用条件【步骤2-a】计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时●设计动力(Pd)=传动动力(Pt) M过负载系数(Ks)·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko+Kr+Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(表2) Ki: 惰轮补偿系数(表3)电机选型说明无刷直流电机无刷直流电机采用电子部件替代传统电刷换相器,保留了直流电机的优良调速特性,低速力矩大,调速围宽,电机体积小效率高,同时克服了直流电机电刷容易打火,特点无级调速,调速围较宽,其调速比可达到1:50,1:100或更高相对有刷直流和交流变频,具有更高的工作转速电机采用高性能永磁材料,高能密度设计,相对于交流异步电机体积明显减小,效率高,转矩大电机采用高热容技术设计,电机温升低电机采用拉伸铝合金外壳,外观精美,传热性好在额定转速围保持恒转矩启动转矩大,过载能力强,运行平稳,低噪声反馈方式采用开关霍尔,低线数码盘或无位置传感器方式相关术语额定功率:无刷直流电机运行在额定转速下,输出额定转矩时输出的功率额定功率=额定转速(rpm)x额定转矩(N.m)x2x3.14/60=额定转速(rpm)x额定转矩(N.m)/9.55额定转速:无刷直流电机在额定负载下能长时间运行的最大速度额定转矩:无刷直流电机在长时间稳定运行条件下可以输出的最大转矩无刷直流电机有关参数环境温度--0℃- +50℃环境湿度--<85%RH绝缘等级--B级耐振动/耐冲击--0.5/2.5G链轮链条的选择方法选择滚轮链条时应把握以下7个条件。

各种同步带轮的计算公式全解

一、基本概念

1.同步带轮:同步带轮是一种机械连接件,它由一个圆柱形滚轮(又称为带轮)及一条连接带(带胶)组成。

它是一种重要的轴承类运动件,其主要功能是将动力、摩擦量传给带轮,通过带胶联结两点之间,实现不同机构的传动功能和平稳传动。

2.计算公式:同步带轮计算公式用于计算同步带轮的动力传递及滚动阻力,包括滚轮直径、轮芯直径、轮芯厚度和带胶宽度等元素。

二、同步带轮的计算公式

1.动力传递公式:

P=2πnT

其中,P为动力传递,单位为牛顿,n为滚轮的转速,单位为转/秒,T为带胶扭矩,单位为牛顿米。

2.滚动阻力公式:

F=2πnF

其中,F为滚动阻力,单位为牛顿,n为滚轮的转速,单位为转/秒,F为带胶张力,单位为牛顿米。

3.传动效率公式:

η=TP/FF

其中,η为传动效率,T为带胶扭矩,单位为牛顿米,P为动力传递,单位为牛顿,F为带胶张力,单位为牛顿米。

4.滚动阻力系数公式:

K=1/2πμ

其中,K为滚动阻力系数,μ为带胶的摩擦系数。

5.滚轮直径公式:

d = 2πdo/ T

其中,d为滚轮的直径,单位为毫米,do为轮芯的直径,单位为毫米。