钻杆漏磁探伤机

- 格式:docx

- 大小:103.26 KB

- 文档页数:2

漏磁探伤仪产品的种类有多种,钻杆漏磁探伤仪是其中的一个重要品类。

作为专业的钻杆漏磁探伤仪生产厂家之一,南京博克纳自动化系统公司在本文内为您具体介绍。

钻杆漏磁探伤机MFL-308的具体产品参数如下:

规格:直径Φ73/Φ89 mm , 长度9.6m 左右.

检测速度:6-20米/分钟

验收标准:美国石油协会API检测标准

主要技术指标

1) 钻杆检测方式:钻杆直线前进,检测总成固定不动;

2) 检测范围: F60-F168钻杆;

3) 传送系统速度:6-20米/分钟;变频可调;

4) 检测方式:自动上料、自动检测、自动分选;

5) 孔洞检测灵敏度:F1.6mm通孔(采用8孔标定);

6) 截面积测量精度:2-4%;

7) 位置分辨精度:20mm;

8) 检测盲区:£100mm(钻杆管体);

9) 误报警率:£0.5%;

10) 退磁后剩磁强度:£10GS;

11) 内外表面覆盖率:100%;

12) 设备使用环境:

工作温度:40度-零下50度;

工作湿度:0-95%;

钻杆漏磁探伤机产品选购,请联系南京博克纳自动化系统有限公司。

南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专业研制无损检测仪器及设备的高科技企业。

公司致力于涡流、漏磁及各种非标设备的研制,已拥有自主研发的多项国家专利。

产品被广泛应用于航天航空、军工、汽车、电力、铁路、冶金机械等行业。

Science and Technology &Innovation ┃科技与创新2023年第10期·139·文章编号:2095-6835(2023)10-0139-03钻具失效影响因素分析及规范管理对策*谭雷川(中国石油集团川庆钻探工程有限公司川西钻探公司,四川成都610051)摘要:在川渝地区超深井钻井过程中,由于井眼轨迹复杂、钻压大、转速高、环境苛刻,钻具失效事故频繁发生。

当钻具在井下发生失效问题后,轻则需要起钻更换钻具,重则导致钻具断裂落井需要进行打捞,严重制约了钻井工程的生产时效。

因此,对钻具失效情况进行系统分析,找出川渝地区超深井钻具失效原因,给出钻具失效预防措施,对降低川渝地区超深井钻具失效、全面提升钻井工程的安全性和可靠性有着十分重要的价值。

关键词:超深井;钻具失效;刺漏;失效分析中图分类号:TE921文献标志码:ADOI :10.15913/ki.kjycx.2023.10.041随着川渝地区天然气勘探开发的不断深入,为了充分探明灯影组等深部气藏情况,川渝地区钻井规模日益增大,超深井数量逐年增多[1-3]。

在钻井过程中由于井眼轨迹复杂、钻压大、转速高、环境苛刻,钻具失效事故频繁发生,严重制约了钻井工程的安全性和可靠性,造成了严重的生产时效滞后和巨大的经济损失[4]。

因此,对川渝地区超深井钻具失效情况进行分析研究,充分了解钻具失效的机理和原因,制定相应的防范措施,对提高钻具使用寿命,预防井下复杂的发生,降低钻井工程风险有着十分重要的价值[5]。

1国内外研究进展19世纪60年代开始,国外初步开展了金属材料失效方面的探索,吸引了众多的研究者[1-3]。

进入20世纪,EWING 和BASQUIN 基于金属材料失效的理论认识,建立了金属失效与疲劳系数的关系模型,该模型后来在钻具力学失效分析中得到了广泛的运用。

紧接着,开展了钻井液腐蚀、金属疲劳等对井下钻具材质的影响分析,认为提高井下钻具钢级、降低钻井液中腐蚀材料的含量可以有效地降低钻具失效的概率。

2021年3月第45卷第3期Vol.45No.3Mar.2021 MATERIALS FOR MECHANICAL ENGINEERING1X)1:10.11973/jxgccl202103018某井S135钢级钻杆腐蚀失效原因陈猛,欧阳志英,余世杰(上海海隆石油管材研究所.上海200949)摘要:某井S135钢级钻杆在钻进约2395m时发生腐蚀失效。

采用宏观形貌、断口形貌观察,显微组织分析,化学成分、硬度、腐蚀产物成分测试对其失效原因进行了分析。

结果表明:该钻杆的失效方式为腐蚀疲劳失效,钻杆内壁的氧含量偏高及内壁加厚过渡带区域存在应力集中,导致加厚过渡带区域发生严重点蚀,点蚀坑底部萌生疲劳裂纹并扩展,最终钻杆失效;建议使用内壁带防腐涂层的钻杆,并在钻井液中添加缓蚀剂,降低溶解氧对内壁的腐蚀作用,同时优化井深结构,减缓内壁加厚过渡带区域的应力集中。

关键词:S135钢级钻杆;加厚过渡带区域;点蚀;氧含量;应力集中;疲劳裂纹中图分类号:TH142.2文献标志码:B文章编号:1000-373&2021)03-0093-05Reasons for Corrosion Failure of S135Steel Grade Drill Pipe in aCertain WellCHEN Meng.OUYANG Zhiying.YU Shijie(Shanghai Hi l ong Oil Tubular Goods Research Institute»Shanghai200949,China)Abstract:The S135steel grade drill pipe of a certain well suffered corrosion failure when the drilling distance was about2395m.The fracture reason was analyzed by macromorphology and fracture morphology observation, microstructure analysis,and chemical composition,hardness,and corrosion product composition tests.The results show that the failure mode of the drill pipe was corrosion fatigue failure.The inner wall of the drill pipe had high oxygen content and stress concentration in the thickened transition zone of inner wall,resulting in severe pitting corrosion in the thickened transition zone.Fatigue cracks were initiated in the bottom of the pits and propagated, fainally leading to the failure of the drill pipe.It was recommended to use the drill pipe with anticorrosive coating of inner wall,add corrosion inhibitor to the drilling fluid to reduce the corrosion effect of dissolved oxygen on the inner wall,and optimize the well depth structure to reduce stress concentration.Key words:SI35steel grade drill pipe;thickened transition zone;pitting;oxygen content;stress concentration;fatigue crack0引言一批新钻杆在某井中累计钻进约2395m,钻进时间约1380h时发生腐蚀失效。

钻杆检测方案钻杆是石油工业中不可或缺的重要工具,其质量和性能直接关系到钻井安全和顺利进行。

为了确保钻杆的质量和性能达到要求,钻杆检测成为一个必要的环节。

本文将介绍一种钻杆检测方案,旨在提高钻杆的质量和性能,保障钻井作业的安全与高效进行。

一、方案概述钻杆检测方案是通过一系列的测试和评估手段,对钻杆的各项指标进行全面检测,包括钻杆的材质强度、外观质量、尺寸精度、腐蚀情况等。

基于不同的钻井作业需求和钻杆种类,可以选择适合的检测手段,如无损检测、物理性能测试等。

二、方案实施步骤1. 选取样品从待检钻杆中随机选取一定数量的样品,数量可以根据实际情况而定,通常应保证检测结果的可靠性和代表性。

2. 检测外观质量对选取的钻杆样品进行外观检查,包括外观平整度、表面缺陷、油污和腐蚀等问题。

如发现异常情况,需要及时记录并进行后续处理。

3. 进行尺寸精度测试通过测量钻杆的直径、长度和倾斜等尺寸参数,进行尺寸精度测试。

可以采用激光测量仪、千分尺或其他适合的测量工具进行。

4. 材料性能测试根据钻杆的材质特点,进行相应的物理性能测试,包括强度、硬度、延展性等指标。

可以使用金相显微镜、松弛仪、冲击试验机等设备进行。

5. 无损检测通过无损检测技术,对钻杆的内部缺陷进行检测。

常用的方法包括超声波探伤、磁粉探伤等,通过对钻杆进行全面扫描和分析,及时发现并排除潜在的缺陷问题。

6. 记录和评估将检测结果进行记录,包括每个样品的检测数据和评估结果。

根据检测结果,对钻杆进行综合评估,判断其是否符合使用要求。

三、方案优势1. 提高钻杆的质量通过全面的检测手段,可以及时发现和排除钻杆的质量问题,确保钻杆的强度和性能达到要求,减少钻杆在使用过程中的故障风险。

2. 保障钻井作业的安全性钻杆的质量和可靠性直接关系到钻井作业的安全性,通过钻杆检测方案,可以提前排除潜在的安全隐患,保障钻井作业的安全进行。

3. 提高钻井作业效率通过钻杆检测,可以及时了解钻杆的状态和性能,有效地指导钻井作业的进行,提高作业效率,减少不必要的停工和修理时间。

钻杆检测方案1. 简介钻杆是在油井钻探中起到支撑和传递转矩的关键设备,因此钻杆的安全和质量检测至关重要。

本文档介绍了一种钻杆检测方案,旨在提高钻杆检测的准确性和效率。

2. 检测设备为了实施钻杆的检测,我们需要以下设备:•超声波探头:用于检测钻杆内部的裂纹和缺陷。

超声波探头能够通过发送和接收超声波来获取钻杆内部的信息。

•磁粉探测仪:用于检测钻杆表面的裂纹和缺陷。

磁粉探测仪通过在钻杆表面喷洒磁粉,并使用磁场来检测表面上的裂纹和缺陷。

•金相显微镜:用于对钻杆进行显微结构分析。

金相显微镜能够放大钻杆的显微结构,以检测是否存在晶界偏差、气泡和夹杂物等缺陷。

3. 检测步骤步骤一:外观检测1.清洁钻杆表面,确保表面没有灰尘和油污。

2.使用磁粉探测仪对钻杆表面进行检测。

在喷洒磁粉之前,确保探测仪的磁力源和传感器正常工作。

3.喷洒磁粉于钻杆表面,并使用磁粉探测仪进行扫描。

通过观察磁粉的集聚情况和磁粉上的裂纹来判断钻杆表面是否存在缺陷。

步骤二:超声波检测1.将超声波探头插入钻杆内部,并与超声波检测仪连接。

确保超声波探头与钻杆内壁保持良好的接触。

2.使用超声波检测仪发送超声波,并接收反射回来的信号。

通过分析信号的强度和时间来确定钻杆内部是否存在裂纹和缺陷。

步骤三:金相显微镜分析1.从钻杆中切下一小段样品,并进行打磨和抛光,以获得平滑的切面。

2.将样品放入金相显微镜中,并调整放大倍数。

3.通过观察样品的晶界、气泡和夹杂物等显微结构来判断钻杆的质量和是否存在缺陷。

4. 数据分析和报告在完成钻杆检测后,需要对所获得的数据进行分析,并形成检测报告。

报告中应包括以下内容:•检测设备的配置和使用情况。

•外观检测结果,包括钻杆表面的裂纹和缺陷情况。

•超声波检测结果,包括钻杆内部的裂纹和缺陷情况。

•金相显微镜分析结果,包括钻杆的显微结构和缺陷情况。

•钻杆的安全评估和建议,包括是否需要修复或更换钻杆。

5. 结论钻杆的检测是确保油井钻探操作安全和高效的重要环节。

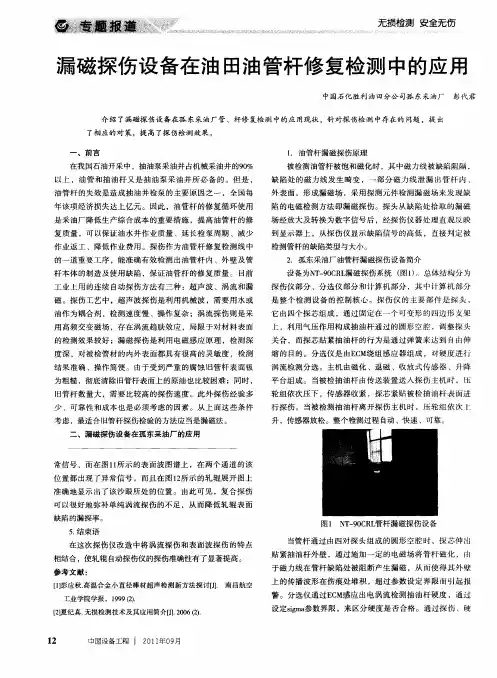

塔河工区漏磁检测技术与应用白马摘要:近年来,塔河工区9家管具公司均配置了钻杆漏磁探伤设备。

漏磁检测方法类似于磁粉探伤,利用工件被磁化到饱和状态后,工件中的缺陷就会向其体外泄漏磁场的原理来实现钻杆的探伤检测。

漏磁检测技术可用于检测钻杆外壁、内壁表面以及材质内部的各种伤,经过多年现场使用,产生了极好的效果,成为塔河工区钻杆检测的主要方式之一。

关键词:塔河工区漏磁探伤无损检测前言自从2001年工区引入第一批电磁检测设备之后,塔河工区内的9家管具公司逐步装备了钻杆漏磁探伤设备。

现场使用发现,漏磁检测对于钻杆壁厚减薄、管体裂纹、腐蚀坑等有较好的检测效果,与管体螺纹超声波检测、螺纹磁粉检测一起为工区内三项主要的无损检测形式,并成为判定钻杆降级的主要方式。

1.漏磁探伤原理漏磁检测(Magnetic Leakage Flux Testing)类似于磁粉探伤(MPI)。

当用一个或多个磁化器将钢管磁化到饱和状态后,钢管中存在的缺陷就会产生向其体外泄漏的磁场、磁力线或磁通量。

由磁敏感元件或部件探测,随后描述这些漏出来的磁场量后就得到了缺陷的检测信号。

这一过程就好象水管破裂、水花四溅,让人们发现了缺口,水花的高矮表明了裂口的大小,而管中水压越大则水花溅的就越高。

在漏磁检测中,饱和磁化是检测过程中必备的基本条件。

2.塔河工区漏磁检测应用目前工区内9家管具公司均已装备漏磁检测设备,如表1所示。

3.工区漏磁检测技术3.1钻杆缺陷漏磁检测以发现缺陷为目标,考虑到裂口的走向,在钻杆检测中,又可分为下列几种伤:横向伤——沿钻杆管体圆周方向的伤;纵向伤——平行于管体轴线方向的伤;斜向伤——其他方向上的伤;内伤——在管内壁上的伤;外伤——在管外壁上的伤。

针对被检测伤的特征,漏磁无损检测方法在实施中应该选用不同的检测方式和结构。

对横向伤,应采用沿钢管轴线方向磁化,并在管体圆周向布置磁测量元件的检测方法,在检测过程中钻杆穿过探头沿轴向运动,实现对缺陷部位的扫描和探测,这种方法被称为横向伤检测法(如图1所示);纵向伤在钻杆管体纵向分布,应该在钻杆圆周布置磁化磁场,而检测元件沿着钻杆轴向分布,这样,钻杆与探头相对旋转运动,探头对钻杆本体做周向扫描,这种方法叫做纵向伤检测法(如图2所示)[1]。

钻杆的漏磁检测

钻杆属于薄壁管,在钻井过程中承受轴向力、弯矩、离心力、扭转力以及动载的作用,工况前提极其恶劣。

特别是深井、斜井,钻杆中微小的缺陷就可能导致井下钻具事故。

跟着钻井技术的不断发展,为进步机械钻速,井下动力钻具的使用增多,钻柱转速进步,对钻杆质量的要求也越来越高。

一、钻杆探伤技术现状及漏磁检测技术的特点

油田目前通常采用的超声波和磁粉探伤,只能检测钻杆螺纹,不能检测管体。

管体检测则靠检测职员观察管体外壁有无刺穿和严峻外伤(划槽、焊疤、侵蚀坑等)。

壁厚检测则是使用CTS-22型单点测厚仪,在跟两端接头各1.5m处和管体

中间三个部位的周向一共要取12个点测厚。

上述检测方法无法达到钻杆管体探伤要求,易产生漏检。

漏磁检测技术是近年来新发展起来的无损探伤技术,原理与磁粉探伤相同,不仅能对钻杆管体进行全面检测,而且可以利用电子技术获得直观的量化检测结果。

它检测正确、速度快,尤其适合于大批量钻杆的检测工作。

二、漏磁检测技术装置的工作原理及影响检测精度的因素

漏磁探伤机系统能完成管体内外部横向缺陷检测、管体壁厚检测和钢级比较鉴别。

系统采取探头固定、钻杆前进的工作方式,利用在探头前方的固定磁化线圈产生的高能磁场将钻杆磁化到饱和或近饱和状态。

钻杆假如存在缺陷或壁厚损失,则泛起磁场泄漏,探头经由期可检测到磁场变化,并通过A/D转换为数字信号,经计算机处理成为直观的图形。

2019年11月第35卷第11期石油工业技术监督Technology Supervision in Petroleum IndustryNov.2019Vol.35No.11钻杆检验的关键控制点解析张前U21.荆州市世纪派创石油机械检测有限公司(湖北荆州434024)2.中国石化四机石油机械有限公司(湖北荆州434024)摘要做好钻杆的检测管理工作,可提高钻杆下井使用的安全可靠性,降低钻井工程成本,提高经济效益。

对钻杆检测方案编制、漏磁检测及钻杆失效分析等3个关键控制点进行解析。

首先对常见的钻杆检测标准、检测项目及检测流程进行了分析,然后对漏磁检测原理及钻杆漏磁检测设备作了简要介绍,最后对检测中发现的典型失效问题进行了梳理。

为旧钻杆实际检验工作的开展提供了经验,对于钻杆使用、维护、检测、分级评定、修理及报废等工作具有一定的参考价值。

关键词钻杆;检测方案;漏磁检测;失效分析Abstract The detection of drill pipe can improve the safety and reliability of drill pipe running in the well,reduce the cost of drilling engineering and improve the economic benefit.Three key control points in the detection of drill pipe are analyzed,including the establishment of drill pipe detection scheme,magnetic flux leakage detection and drill pipe failure analysis.Firstly,the common inspection standards,items and process of drill pipe are analyzed,then the magnetic flux leakage inspection principle and equipment are briefly introduced,finally,the typical failure types found in the inspection are sorted out,which provides experience for the actual inspection of old drill pipe,and certain reference for the use,maintenance,inspection,grading evaluation,repair and scraping of drill pipe.Key words drill pipe;inspection scheme;magnetic flux leakage testing;failure analysis钻杆是钻井工程的关键工具,包括方钻杆、钻杆、加重钻杆等,主要由管体和两端接头组成,用于钻井作业过程中地面动力的传递、钻井液的输送及钻井过程中不断连接加长钻杆以达到不断加深井眼的目的,地层的变化、井下复杂情况也可通过钻杆传递到地面上来。

钻杆漏磁探伤机

钻杆漏磁探伤机产品是工业漏磁探伤领域一款性价比较高,产品功能特性较好的一款探伤仪器。

南京博克纳自动化系统有限公司专业经营销售钻杆漏磁探伤机产品,积累了深厚的客户基础。

为方便广大客户对该产品的认知了解,特在本文内做具体介绍。

规格:直径Φ73/Φ89 mm , 长度9.6m 左右.

检测速度:6-20米/分钟

验收标准:美国石油协会API检测标准

主要技术指标

1) 钻杆检测方式:钻杆直线前进,检测总成固定不动;

2) 检测范围:F60-F168钻杆;

3) 传送系统速度:6-20米/分钟;变频可调;

4) 检测方式:自动上料、自动检测、自动分选;

5) 孔洞检测灵敏度:F1.6mm通孔(采用8孔标定);

6) 截面积测量精度:2-4%;

7) 位置分辨精度:20mm;

8) 检测盲区:£100mm(钻杆管体);

9) 误报警率:£0.5%;

10) 退磁后剩磁强度:£10GS;

11) 内外表面覆盖率:100%;

12) 设备使用环境:

工作温度:40度-零下50度;

工作湿度:0-95%;

检测对象:钻杆

钻杆漏磁探伤机产品选购,请联系南京博克纳自动化系统有限公司。

南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专业研制无损检测仪器及设备的高科技企业。

公司致力于涡流、漏磁及各种非标设备的研制,已拥有自主研发的多项国家专利。

产品被广泛应用于航天航空、军工、汽车、电力、铁路、冶金机械等行业。