极细的低品位铁矿石辊式磨机选矿优化工艺的研究及应用

- 格式:docx

- 大小:43.52 KB

- 文档页数:14

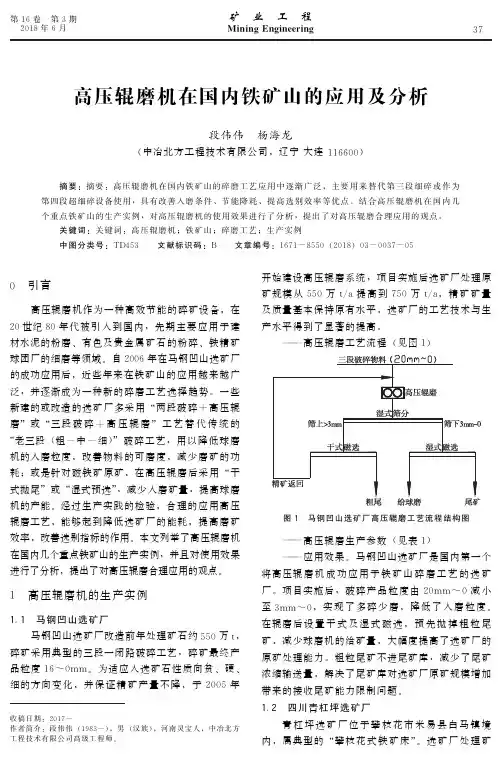

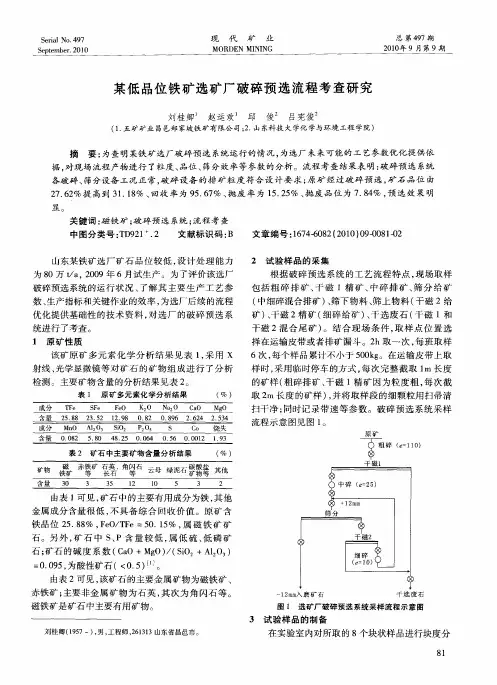

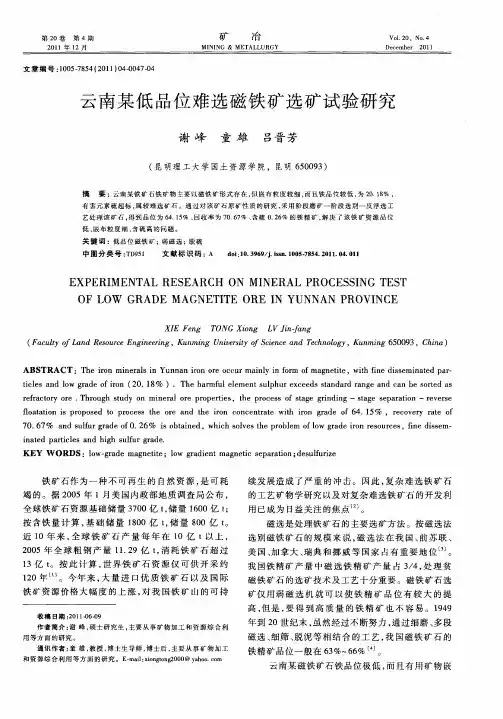

高压辊磨机在国内铁矿山的应用及分析段伟伟㊀杨海龙(中冶北方工程技术有限公司,辽宁大连116600)㊀㊀摘要:摘要:高压辊磨机在国内铁矿山的碎磨工艺应用中逐渐广泛,主要用来替代第三段细碎或作为第四段超细碎设备使用,具有改善入磨条件㊁节能降耗㊁提高选别效率等优点.结合高压辊磨机在国内几个重点铁矿山的生产实例,对高压辊磨机的使用效果进行了分析,提出了对高压辊磨合理应用的观点.关键词:关键词:高压辊磨机;铁矿山;碎磨工艺;生产实例中图分类号:T D453㊀㊀文献标识码:B㊀㊀文章编号:1671-8550(2018)03-0037-050㊀引言㊀㊀高压辊磨机作为一种高效节能的碎矿设备,在20世纪80年代被引入到国内,先期主要应用于建材水泥的粉磨㊁有色及贵金属矿石的粉碎㊁铁精矿球团厂的细磨等领域.自2006年在马钢凹山选矿厂的成功应用后,近些年来在铁矿山的应用越来越广泛,并逐渐成为一种新的碎磨工艺选择趋势.一些新建的或改造的选矿厂多采用 两段破碎+高压辊磨 或 三段破碎+高压辊磨 工艺替代传统的 老三段(粗-中-细) 破碎工艺,用以降低球磨机的入磨粒度,改善物料的可磨度,减少磨矿的功耗;或是针对磁铁矿原矿,在高压辊磨后采用 干式抛尾 或 湿式预选 ,减少入磨矿量,提高球磨机的产能.经过生产实践的检验,合理的应用高压辊磨工艺,能够起到降低选矿厂的能耗,提高磨矿效率,改善选别指标的作用.本文列举了高压辊磨机在国内几个重点铁矿山的生产实例,并且对使用效果进行了分析,提出了对高压辊磨合理应用的观点.1㊀高压辊磨机的生产实例1 1㊀马钢凹山选矿厂马钢凹山选矿厂改造前年处理矿石约550万t,碎矿采用典型的三段一闭路破碎工艺,碎矿最终产品粒度16~0m m.为适应入选矿石性质向贫㊁硬㊁细的方向变化,并保证精矿产量不降,于2005年开始建设高压辊磨系统,项目实施后选矿厂处理原矿规模从550万t/a提高到750万t/a,精矿矿量及质量基本保持原有水平,选矿厂的工艺技术与生产水平得到了显著的提高.图1㊀马钢凹山选矿厂高压辊磨工艺流程结构图㊀㊀ 高压辊磨生产参数(见表1)应用效果.马钢凹山选矿厂是国内第一个将高压辊磨机成功应用于铁矿山碎磨工艺的选矿厂.项目实施后,破碎产品粒度由20m m~0减小至3m m~0,实现了多碎少磨,降低了入磨粒度.在辊磨后设置干式及湿式磁选,预先抛掉粗粒尾矿,减少球磨机的给矿量,大幅度提高了选矿厂的原矿处理能力.粗粒尾矿不进尾矿库,减少了尾矿浓缩输送量,解决了尾矿库对选矿厂原矿规模增加带来的接收尾矿能力限制问题.1 2㊀四川青杠坪选矿厂青杠坪选矿厂位于攀枝花市米易县白马镇境内,属典型的 攀枝花式铁矿床 .选矿厂处理矿73第16卷㊀第3期2018年6月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀矿㊀业㊀工㊀程M i n i n g E n g i n e e r i n g㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀收稿日期:2017-作者简介:段伟伟(1983-),男(汉族),河南灵宝人,中冶北方工程技术有限公司高级工程师.石为钒钛磁铁矿,初期建设规模为270万t/a,流程为三段一闭路破碎+阶段磨矿阶段选别流程,产品为单一铁精矿.为进一步扩大生产能力和降低成本,提高企业竞争力,2011年开始在原有破碎流程基础上增加高压辊磨工艺,选矿厂规模由270万t/a增加到550万t/a(相应增加了其它工艺设备),目前应用效果较好.青杠坪选矿厂位于攀枝花市米易县白马镇境内,属典型的 攀枝花式铁矿床 .选矿厂处理矿石为钒钛磁铁矿,初期建设规模为270万t/a,流程为三段一闭路破碎+阶段磨矿阶段选别流程,产品为单一铁精矿.为进一步扩大生产能力和降低成本,提高企业竞争力,2011年开始在原有破碎流程基础上增加高压辊磨工艺,选矿厂规模由270万t/a增加到550万t/a(相应增加了其它工艺设备),目前应用效果较好.㊀㊀ 高压辊磨工艺流程(见图2)图2㊀四川青杠坪选矿厂高压辊磨工艺流程结构图表1㊀马钢凹山选矿厂高压辊磨生产参数表单项名称生产参数高压辊磨规格及台数(辊径ˑ辊宽)Φ1 7mˑ1 4m,1台高压辊磨生产厂家魁伯恩高压辊磨实际生产处理量新给矿量:1000t/h,通过量:1300-1500t/h高压辊磨给料性质(粒度组成㊁水分等)新给料粒度:20m m-0,混合料水分<5%左右高压辊磨闭路筛分循环负荷正常工作状态:33%;当辊压不足时,最高50%闭路筛分的筛子设备数量及型号10台(8工2备),3000m mˑ6000m m单层直线筛筛分实际生产给矿量每台处理量150-200t/h筛分效率85%以上筛孔形式长条形,筛缝宽度:3 15m m筛上物料水分筛上水分5-6%左右筛下产品粒度正常时,大于3m m极少;筛孔破损时,大于3m m不超过5%表2㊀四川青杠坪选矿厂高压辊磨生产参数表单项名称生产参数高压辊磨规格及台数(辊径ˑ辊宽)Φ2 0mˑ1 4m,1台高压辊磨生产厂家四川利君高压辊磨实际生产处理量新给矿量:920t/h,通过量:~1200t/h高压辊磨给料性质(粒度组成㊁水分等)新给料粒度:40m m~0,混合料水分~4%左右高压辊磨产品粒度产品粒度:10m m~0,-5m m占70%高压辊磨闭路循环方式边料返回循环高压辊磨闭路循环负荷正常工作状态:~30%高压辊磨设备作业率设计56 5%,约每天工作15h检修制度需每天停机进行辊面检查,采用汽车吊检修㊀㊀ 应用效果.青杠坪选矿厂新增的高压辊磨工艺,在辊磨机的前后都设置了干式磁选作业,入磨前能抛出15%~20%的废石,大幅减少了入磨矿量.将球磨机的给矿粒度由25m m~0减小至10m m~0,增加入磨矿石的内部裂隙,改善了磨矿条件,将一段Φ3 6mˑ6 0m溢流型球磨机的能力由170t/h提高到近300t/h.高压辊磨机的给矿粒度40m m~0,产品粒度10m m~0,相对较低的破碎比有效的延长了辊面使用寿命,保证了高压辊磨机的长期连续稳定运行.项目的实施扩大了选矿厂的产能,创造了显著的经济效益.1 3㊀河北司家营研山选矿厂河北司家营研山选矿厂设计处理原矿规模1500万t/a,其中赤铁矿1200万t/a,磁铁矿30083㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀矿㊀业㊀工㊀程㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第16卷㊀第3期万t/a.工程分两期建设,一期主要处理赤铁矿,于2010年底建成投产;二期主要处理磁铁矿,于2014年10月建成投产.研山选矿厂采用典型的 两段破碎+高压辊磨 破碎工艺,是国内首个新建的㊁规模较大的应用高压辊磨机的铁矿选矿厂.高压辊磨的循环型式经历了从一期的边料循环到二期的闭路筛分返回的改进,最终保证球磨机的给矿粒度维持在10m m~0,实现了选矿厂的稳定生产,节能降耗作用明显.高压辊磨工艺流程(见图3).㊀㊀ 高压辊磨生产参数(见表3).图3㊀司家营研山选矿厂高压辊磨工艺流程结构图表3㊀司家营研山选矿厂高压辊磨生产参数表单项名称㊀㊀㊀生产参数高压辊磨规格及台数(辊径ˑ辊宽)Φ1 7mˑ1 8m,两台高压辊磨功率及生产厂家2ˑ2240k W,洪堡高压辊磨实际生产处理量新给矿量:~1000t/h,通过量:~2200t/h高压辊磨给料粒度新给料粒度:50m m~0高压辊磨闭路筛分循环负荷100%~120%闭路筛分的筛子设备数量及型号一期3 6mˑ7 3m圆振动筛1台,二期3 6mˑ7 3m m直线振动筛4台筛下产品粒度产品粒度:10m m~0,-8m m占80%高压辊磨设备作业率设计79 1%,约每天工作21h检修方式采用75t桥式吊车检修㊀㊀ 应用效果.研山选矿厂第三段破碎采用高压辊磨机代替传统的圆锥破碎机,破碎产品粒度更均匀,物料表面和内部产生大量的微裂纹和裂隙,有利于球磨机的解离和磨碎.现阶段一期一段球磨机Φ5 5mˑ8 5m处理赤铁矿450~490t/h,高于与其矿石性质类似㊁磨矿工艺相同的调军台选矿厂(一段球磨机Φ5 5mˑ8 8m,处理量~380t/h).二期一段球磨机Φ5 5mˑ8 5m处理磁铁矿570~590t/h,也高于国内其它磨矿条件相同的磨机处理量.高压辊磨机的应用大幅提升了球磨机的台时处理量,降低了研山铁矿的运营成本,为增产增效奠定了基础.1 4抚顺罕王傲牛选矿厂抚顺罕王傲牛选矿厂设计年产铁精矿50万t,铁矿石类型为鞍山式沉积变质岩,S i O2含量高达49%,原矿硬度大㊁磨蚀性强.2010年10月在破碎生产线上安装了高压辊磨机,破碎工艺调整为 两段破碎+高压辊磨 ,并在高压辊磨后设置湿式预选,将入磨粒度降到3m m以下,起到了显著的作用..图4㊀抚顺罕王傲牛选矿厂高压辊磨工艺流程结构图㊀㊀ 高压辊磨生产参数(见表4)应用效果.铁矿石经高压辊磨机湿法筛分㊁磁选抛尾后,可将入磨原矿品位从27%提高到39 1%,抛废产率~35%,废石品位4 5%,入磨粒度降低到3m m~0.减少了入磨矿量,提高了选矿厂的产能,铁精矿增产~12万t/a,平均节电~7 8k W h/t,充分体现出多碎少磨㊁增产节能的效果,为罕王傲牛矿业公司带来可观的经济效益.932018年第3期段伟伟等㊀高压辊磨机在国内铁矿山的应用及分析表4㊀抚顺罕王傲牛选矿厂高压辊磨生产参数表单项名称㊀㊀㊀生产参数高压辊磨规格及台数(辊径ˑ辊宽)Φ1 4mˑ0 6m,1台高压辊磨功率及生产厂家2ˑ500k W,中信重工高压辊磨实际生产处理量通过量:350~400t/h高压辊磨给料粒度新给料粒度:25m m~0闭路筛分的筛子设备数量及型号3 0mˑ6 1m双层直线振动筛,1台筛下产品粒度产品粒度:3m m~0高压辊磨设备作业率生产作业率90%以上1 5㊀马钢和尚桥选矿厂马钢和尚桥选矿厂设计处理原矿规模500万t/ a,矿石类型以低品位磁铁矿为主,T F e品位~20%,破碎系统采用 老三段+高压辊磨 工艺,在高压辊磨后设置湿式予磁选,入磨粒度控制在3m m~0.高压辊磨工艺流程(见图5).高压辊磨设计参数(见表5).图5㊀马钢和尚桥选矿厂高压辊磨工艺流程结构图表5㊀马钢和尚桥选矿厂高压辊磨生产参数表单项名称㊀㊀㊀生产参数㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀高压辊磨规格及台数(辊径ˑ辊宽)Φ1 5mˑ1 5m,1台高压辊磨功率及生产厂家2ˑ1000k W,魁伯恩高压辊磨设计处理量新给矿量:~630t/h,通过量:1250t/h高压辊磨给料粒度新给料粒度:30m m~0,闭路筛分的筛子设备数量及型号3 0mˑ6 0m直线振动筛两台筛下产品粒度产品粒度:3m m~0㊀㊀ 应用意义.马钢和尚桥选矿厂采用采用 三段破碎+高压辊磨 碎矿工艺主要意义在于:1)针对低品位磁铁矿,在高压辊磨后设置湿式预选作业,可以提前抛掉粗粒尾矿,提高入选矿石品位,较好地解决了低品位磁铁矿选比大㊁尾矿量大㊁成本高等问题;2)作为新建选矿厂,将高压辊磨机用作第四段超细碎,缩小了高压辊磨的给矿粒度,较好的解决了之前新建选矿厂的 两段破碎+高压辊磨 工艺存在的高压辊磨辊面磨损严重的问题,为高压辊磨机更成熟有效的应用提供了借鉴作用.2㊀应用效果分析根据以上的生产实例,目前高压辊磨机在国内铁矿山的应用主要分为 两段破碎+高压辊磨 和 三段破碎+高压辊磨 两种碎矿工艺.作为第三段细碎或是第四段超细碎设备,高压辊磨机利用料层间的粉碎原理,使矿物颗粒表面及晶体内部产生微裂隙,起到了提高矿石的可磨度,实现球磨前湿式粗粒抛尾以及节能降耗的优点,具体体现在以下几方面:节能降耗作用明显.高压辊磨机的节能主要体现在两方面:一是破碎比较大,破碎功耗相对较低.高压辊磨的产品粒度平均在10m m以下,部分选矿厂甚至控制到3m m以下,低于 老三段 的15m m~0入磨粒度,平均破碎比能耗为1 0~3 0k W h/t,与传统破碎机相比能够节能20%~50%;二是辊磨后的物料可磨度提高,球磨邦德功指数降低,减少了球磨作业的电耗.辊压前后的邦德球磨功指数试验表明,辊压后矿石的功指数下降04㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀矿㊀业㊀工㊀程㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第16卷㊀第3期8%~28%,部分重点矿山的试验数据见表6.表6㊀重点矿山高压辊磨试验参数表厂矿名称辊压前功指数辊压后功指数降低幅度司家营研山选矿厂11 3k W h /t 8 1k W h /t28%上海梅山选矿厂㊀14 5k W h /t 11 1k W h /t 23 5%河北田兴选矿厂㊀9 38k W h /t8 10k W h /t13 64%太钢袁家村选矿厂10 8k W h /t9 9k W h /t8 3%马钢南山选矿厂㊀20 06k W h /t (综合电耗)18 52k W h /t (综合电耗)7 7%㊀㊀磁铁矿可以实现粗粒抛尾.不同于传统的 老三段 破碎,高压辊磨产品粒度更细,采用湿式予磁选对磁铁矿石进行提前拋尾,符合 多碎少磨㊁早抛早拿 的选矿理念,尤其对于低品位磁铁矿石,可预先抛掉约50%的废石,避免了球磨机对废石的无用功耗,有效的提高了入磨品位,降低了磨选系统的投资费用.有利于选矿厂增产扩能改造.从马钢南山选矿厂及四川青岗坪选矿厂的改造实践可看到,对于磁铁矿石,通过在破碎系统增加高压辊磨工艺,并且在辊磨后设置磁选抛尾,能够在维持磨选系统基本不变的情况下,增加选矿厂的原矿处理规模和产能.4 结语近几年,随着高压辊磨机在国内新建及改造铁矿山的成功应用,采用高压辊磨碎矿正在成为选矿厂碎磨工艺的新趋势,从现阶段替代三段细碎或是作为四段超细碎使用,到国外在自磨系统顽石破碎环节中的应用,都充分体现了高压辊磨机高效节能的优点.而且对于磁铁矿石,尤其是低品位磁铁矿,更能起到辊压后提前抛尾,提高选别效率㊁降低磨选成本的作用.但是采用高压辊磨工艺也存在闭路循环环节复杂㊁选矿工艺冗长㊁受给矿水分影响较大㊁增加破碎粉尘污染㊁个别项目对物料邦德球磨功指数下降影响不明显等问题.以太钢袁家村选矿厂为例,在设计之初也考虑过高压辊磨工艺方案,但是由于矿石铁矿物粒度细,并且还有大量弱磁性矿物,不可能在入磨前抛尾,辊压前后邦德球磨功指数降低幅度低,总体节能效果不明显,最终采用了半自磨方案,取得了良好的生产效果.因此针对具体项目,还应该根据实际情况,以选矿试验为基础,进行多个方案的考虑和经济技术分析对比,最终选择合理适宜的碎磨工艺.A p p l i c a t i o na n dA n a l y s i s o fH i g hP r e s s u r eG r i n d i n gR o l l e r i nD o m e s t i c I r o n M i n e sD U A N W e i w e i ,Y A N G H a i l o n g(N o r t h e r nE n g i n e e r a n dT e c h n o l o g y C o r po r a t i o n ,M C C ,D a l i a n116600,C h i n a )㊀㊀A b s t r a c t :H i g hP r e s s u r eG r i n d i n g R o l l e rM i l l (H P G R m i l l )h a sb e e n g r a d u a l l yp o p u l a r i n t h e a p pl i c a t i o no f c o m m i n u t i o n p r o c e s s i n i r o no r em i n e s i nC h i n a .I t i sm a i n l y u s e dt or e p l a c et h et e r t i a r y f i n es i z er e d u c t i o no r q u a r t e n a r y e x t r af i n es i z e r e d u c t i o ne q u i p m e n t a n dh a s s u c h m e r i t sa s i m p r o v i n g i n p u t c o n d i t i o n so f g r i n d i n g ,s a v i n g e n e r g y a n dr e d u c i n g c o n s u m p t i o n a n d i n c r e a s i n g s e p a r a t i o n e f f i c i e n c y e t c .W i t h r e f e r e n c e t o a c t u a l p r o d u c t i o n o fH P G Rm i l l s a p p l i e d i n s e v e r a l k e yi r o n o r em i n e s i nC h i n a ,t h i s p a p e rm a k e sa na n a l y s i so f t h ea p p l i c a t i o ne f f e c t sa n d p u t s f o r w a r d i d e a s f o r r e a s o n a b l ea p p l i c a t i o no fH P G R m i l l s .K e y wo r d s :h i g h p r e s s u r e g r i n d i n g r o l l e r ;i r o nm i n e ;c o m m i n u t i o n p r o c e s s ;p r o d u c t i o n i n s t a n c e s 142018年第3期段伟伟等㊀高压辊磨机在国内铁矿山的应用及分析。

利用低品位铁矿资源的技术研究随着我国经济的不断发展,对于铁矿石产品的需求也在逐年增加。

不过,我国的铁矿石资源整体处于中低品位状态,仅有少量高品位铁矿石资源,这对于我国钢铁生产企业来说造成了一定的压力。

因此,如何利用低品位铁矿石资源已成为我国矿业工作者需要重点研究的问题。

本文将探讨目前利用低品位铁矿石资源所应用的技术和存在的问题。

一、利用低品位铁矿资源的技术1. 磁选磁选指的是将磁性物质和非磁性物质通过磁场的作用区分开来的技术。

在低品位铁矿的处理过程中,磁选工艺得到了广泛的应用,由于铁矿石中含有一定量的磁性物质(如磁铁矿、赤铁矿等),通过针对这些磁性物质的磁选工艺,能够有效地提高铁矿石的品位和铁的回收率。

2. 浮选浮选是一种广泛应用于湿法矿石选矿的物化技术,其原理是利用不同物质在水中的亲水性和疏水性区分开来的方法。

浮选的基本流程是把矿物颗粒浸泡在药剂水溶液中,通过搅拌和掺气将颗粒吸附在气泡上,然后将气泡浮出矿浆,并与冷沉淀相分离。

浮选技术应用时可不断地往矿浆中掺入药剂,从而达到良好的分离效果。

3. 贫矿焙烧贫矿焙烧是一种普遍应用在低品位铁矿石选矿中的技术,其原理是通过加热铁矿精矿,使铁、硫化物、水等挥发掉,达到提高铁精矿品位的目的。

针对一些低品位铁矿,通过焙烧工艺,可以将其转化成更高品位的铁精矿,在提高铁矿石品位的过程中起到了至关重要的作用。

二、存在的问题1. 能耗高低品位铁矿石一般含有较高的杂质,在进行选矿过程中需要不断地进行加热、磁选、浮选等过程,而这些过程的能耗非常高,同时也会显著增加生产成本。

因此,如何降低低品位铁矿石选矿的能耗,是当前矿业工作者需要重点研究的问题。

2. 尾矿处置难题在低品位铁矿的选矿过程中,由于针对矿石进行不断的处理、磨碎等过程,会产生大量的废弃尾矿。

这些尾矿中含有大量的杂质和有害成分,如何处理这些尾矿成为当前低品位铁矿石资源开发的难题之一。

三、结语利用低品位铁矿资源是我国矿业工作者需要重点关注的问题,通过不断地磁选、浮选、焙烧等工艺的不断梳理和完善,可以提高铁矿石的品位,降低生产成本,使得我国钢铁生产能够稳步发展。

265管理及其他M anagement and other高压辊磨机在矿物加工工程中的应用分析王 珊,王 皓,蒋万君(中铝国际工程股份有限公司昆明分公司,云南 昆明 650000)摘 要:高压辊磨机是一种新型的节能磨机。

自20世纪80年代引入以来,它在水泥工业中得到了广泛的应用,但在矿石过程中应用有限。

近年来,随着我国各项技术的迅速发展,高压辊磨机辊面磨损问题得到了有效的解决。

它的实际应用正在发展。

高压辊磨机主要用于金刚石矿石的分离和破碎,在铁矿石加工中得到了有效的应用。

关键词:高压辊磨机;矿物加工;应用中图分类号:TD453 文献标识码:A 文章编号:11-5004(2020)22-0265-2收稿日期:2020-11作者简介:王珊,女,汉族,生于1988年,云南宾川人,研究生,选矿设计工程师,研究方向:选矿设计。

目前,高压辊磨机在加工设备中起着越来越重要的作用。

但是,由于高压辊磨机的技术现状和诸多因素的局限性,与水泥行业相比,其在提升领域的推广速度相对较慢。

随着我国社会经济的快速发展,矿产资源的消耗也随着各种资源的消耗而加快,特别是工业的消耗。

矿产资源的消耗会带来一系列的生态环境问题。

越来越多的企业把发展环境保护作为未来发展的重要主题。

在这方面,由于技术、环境、经济等方面的局限性,我国矿山企业要抓住机遇,迎接挑战,必须走引进、吸收、依靠先进有效的新设备的发展道路。

20世纪80年代推出的高压辊磨机在水泥、化工等行业取得了巨大成功。

为了有效地提高整个破碎系统的生产率,该设备可用于制造过程中。

与传统的粉磨方法相比,粉磨系统总能耗可降低25~50%,更节能环保。

采用高压辊式破碎机破碎矿石,简化了破碎过程,提高了破碎效率和系统的生产能力。

高压辊磨机在选矿工程中的应用,可以尽快发现缺陷,改进管理和工艺,最大限度地提高效率[1]。

1 应用现状高压辊磨机在工业上的应用和发展过程可概括为三个阶段:1986~1994年,在水泥工业和金刚石采矿业得到广泛应用;1995年至2010年,铁矿石在应用和加工业务中得到普遍认可,并应用于铜金矿半成品规模和工业规模。

立志当早,存高远压辊磨机在国内外铁矿石选矿厂的应用2.1 在凹山选矿厂的应用¨。

马钢南山矿公司凹山选矿厂原破碎流程为常规的三段一闭路流程,2004 年在细破碎闭路筛分之后增加了一台德国Koppem 魁伯恩公司的RP630/17.1400 高压辊磨机。

半T 业试验得出结论表明:高压辊磨机破碎单位功耗为1.55 kWh/t,邦德破碎功指数比常规破碎机降低约27%,即从11.71kWh/t 降低到8.54kWh/t,辊面寿命可达1 万h 以上。

该选矿厂进行了高压辊磨闭路破碎一千湿联合磁选抛尾.粗精矿(30ram)阶段磨选流程技术改造。

高压辊磨机给矿粒度为20 一0rnm,设计处理能力为1 305t/h,设备作业率90.4%,给矿含水量为5%~6%,在进入磨矿前可预先抛出产率约60%、尾矿品位8%~8.5%的合格尾矿,破碎作业吨新给料电耗为168kWh,原矿人磨粒度和人磨量大幅度降低,人磨品位显著提高。

2.2 在司家营铁矿二期选矿厂的应用司家营铁矿二期选矿厂规模为1 500 万t/a,目前该设计的破碎系统采用粗破碎一中破碎与筛分系统形成闭路一干选.高压辊磨工艺。

设备采用德国KHD 洪堡.威达克公司RPl718 高压辊磨机两台,给矿粒度50~6mm,产品粒度P 蚰=8mm,其中一200 目含量占25%,处理能力为2 800t/h。

高压辊磨机采用边料返回流程,辊子中心排矿产品输送到球磨机磨矿,用以保证最终破碎产品粒度,达到球磨机节能降耗的目的。

2.3 在智利Los Colorados 铁矿选矿厂的应用智利Los Colorados 铁矿选矿厂1998 年采用一台KHD 洪堡.威达克公司RPBRl6.170 /180 辊压机,用于代替常规的三段和四段破碎机。

试验研究表明:辊压机能产生大量的3mm 一45 斗m 的产品,同常规破碎机相比,该粒度区间各相同粒级的产品几乎提高了一倍;辊压机的单位功耗在0.76~1.46 kWh/t;由于细粒级颗粒含量多且有裂纹,球磨机磨矿功指数较低,球磨机处理鼍提高。

书山有路勤为径,学海无涯苦作舟低品位铁矿石选矿技术采用选择性絮凝阳离子反浮选处理微粒嵌布的低品位铁矿石。

矿石中主要的含铁矿物是假象赤铁矿和赤铁矿。

铁矿物嵌布粒度平均为0.01~0.025mm。

脉石矿物除石英外,还含有少量的钙、镁、铝矿物。

原矿含铁35%,含硅45%。

用水玻璃和氢氧化钠为矿泥的分散剂并将矿浆pH 值调至10~11,加入玉米淀粉,搅拌后的矿浆进入浓密机进行选择性絮凝脱泥。

在浓密机中石英矿泥呈溢流排出,浓密机的沉砂便是絮凝精矿。

当浓密机的给矿含铁35%~38%时,排出的溢流含铁12%~14%,沉砂含铁44%,浓度为45%~60%,沉砂再经矿浆分配器进入搅拌槽,然后加入玉米淀粉作抑制剂,用胺类捕收剂进行脉石矿物的反浮选。

最终精矿含铁65%,含石英5%,铁的回收率为70%左右。

该厂采用选择性絮凝反浮选处理细粒贫赤铁矿的效果较好,其主要特点是:1)细磨:采用自磨-细碎-砾磨两段闭路的磨矿流程,选用大型湿式自磨机(φ8.2m 乘以4.4m)和大型砾磨机(φ4.7m 乘以9.1m)配套购。

按1:2 平衡两段负荷,加上旋流器分级的应用,使工业生产达到细磨(80%小于0.025mm)的要求,给选择性絮凝浮选创造了条件。

2)絮凝脱泥:分散剂加入磨机中,节省了辅助设备,强化了分散作业但并未影响磨矿分级。

3)反浮选:用胺作捕收剂,高浓度调浆后,只粗选一次得精矿。

泡沫中夹杂的铁矿物,用加强扫选次数的方法减少。

4)回水利用:工业上成功地应用絮凝剂及石灰分别处理回水。

简而易行。

回水利用率达95%,降低药耗和成本,减少了环境污染。

5)精矿脱水:由于精矿粒度细不易脱水,故采用了三段脱水流程。

絮凝作用是首先使细粒铁矿物形成絮凝团下沉,然后通过浓缩脱除部分分散悬浮的脉石矿泥,这一过程可以进行几次。

而得到铁的粗精矿,但这种粗精矿往往达不到质量要求,要进一步进行反浮选以提高铁精矿的品位。

反浮选。

微生物技术在低品位铁矿选矿中的应用研究报告随着矿物资源的逐渐枯竭,以及对环境保护的要求越来越高,传统的铁矿选矿方式已经难以满足生产需求。

微生物技术作为一种新兴的选矿技术,近年来备受关注。

本文将探讨微生物技术在低品位铁矿选矿中的应用研究。

一、微生物技术在铁矿选矿中的应用微生物技术是指通过加入一定的微生物菌液,改变矿物表面的化学性质和结构,实现对矿物的选择性提高或分离。

目前微生物选矿技术已广泛用于铜、铜-钼、铁等矿物的选矿中。

微生物选矿技术主要包括生物氧化、生物浸出和生物沉淀等方面。

其中生物氧化是指利用微生物菌群为催化剂,促使矿物表面氧化,使其成为易于分离的化合物。

生物浸出通过加入适当的微生物菌液,使金属矿物与亚硫酸盐、氧化物等发生反应,达到选矿的目的。

生物沉淀则是通过微生物的代谢过程,使矿物颗粒浮在水中,达到分离的目的。

二、微生物技术在低品位铁矿选矿中的研究低品位铁矿石中含有的铁元素较少且难以提取,传统的选矿方法难以实现有效利用,而微生物选矿技术在这方面具有独特的优势。

在微生物技术的研究中,以嗜酸菌为例,它能够利用低品位铁矿石表面的一些化合物,将其氧化成易于分离的化合物。

利用嗜酸菌与其它微生物菌液的共生作用,使得铁矿石中的铁元素得以提取。

同时,嗜酸菌还能够削弱铁矿石表面的氧化膜和金属与硫酸铜等的互作用,从而实现钝化。

三、微生物技术在低品位铁矿选矿中的优势1、高效、节能。

传统选矿方法通常需要高耗能设备,而微生物技术不需要高能耗设备,具有高效、节能的优势。

2、降低成本。

相比传统选矿方法需要加入的大量化学试剂,微生物选择性提高的技术能够减少大量的化学试剂使用,从而达到降低成本的目的。

3、对环境无污染,可持续发展。

微生物技术在矿石选矿中不会产生污染,而且具有可持续性,是一种更加符合环保要求的选矿技术。

四、总结微生物技术作为一种新兴的选矿技术,具有应用价值。

特别是在低品位铁矿选矿环节中,微生物技术能够高效地提取矿物,减少化学试剂使用,同时对环境没有污染,具有可持续性。

河北地区某贫细磁铁矿优化工艺试验研究摘要:针对河北地区某贫细磁铁矿的矿石性质及特点,进行了选别工艺流程探索试验研究。

采用粗选—粗精再磨两段磁选—精矿再磨再磁选的选矿工艺流程,可使铁精矿品位达到64.20%,回收率为66.70%的技术指标。

关键词:贫细磁铁矿磁选铁精矿随着我国国民经济的持续高速发展,钢铁已广泛应用于国民经济的各部门和人民生活的各方面。

我国低品位铁矿石储量大,分布广。

研究低品位铁矿石的选别工艺具有重要的现实意义。

本次试验针对河北地区某贫细磁铁矿的开发利用,对该矿石进行较为系统的试验研究。

由于该试验具有一定的可行性和实用性,对我国超贫磁铁矿的选别具有一定的指导意义和技术支持。

1 矿石性质试验所用铁矿石为河北地区某贫细磁铁矿石。

矿石采样粒度10mm~50mm,用颚式破碎机加对辊破碎机至-2mm备用。

原矿化学多元素分析,铁物相分析如表1和表2所示。

矿石的矿物组成复杂,粒度极细且分布不均匀。

主要金属矿物为磁铁矿,少量赤铁矿、褐铁矿、黄铁矿;非金属矿物主要为石英、斜长石,其次为角闪石、直闪石、透辉石、阳起石、透闪石、黑云母、磷灰石等。

2 试验工艺试验研究2.1 磨矿细度试验为了确定合适的磨矿细度,进行了磨矿细度条件试验。

采用XCS -73型Ф50mm磁选管,在磁场强度80kA/m的条件下进行磁选试验。

图1为精矿品位和回收率随磨矿细度的变化曲线图。

从试验结果看,矿石中铁矿物嵌布粒度较细。

精矿品位随着细度的增加而不断增加,要想得到品位较高的铁精矿,需要三段磨矿。

2.2 磁选流程试验(1)粗选试验。

原矿粗磨-200目占65%,用Φ327×180型鼓筒式磁选机,在磁场强度80kA/m的磁场条件下进行选别。

表3为原矿磁选试验结果。

(2)粗精再磨两次精选试验。

一磁粗精矿磨至-200目占90%,采用Ф327×180鼓式磁选机,在磁场强度80kA/m、分选浓度30%的条件下进行两次磁选。

试验结果见表4。

铁矿石是怎样形成的铁矿石是含有铁元素或铁化合物,并且铁矿石也是钢铁生产企业的重要原材料。

对于形成铁矿石的原因。

令人好奇,接下来就跟着店铺一起去看看铁矿石的形成原因吧。

铁矿石的形成地球上分散在各处含有铁的岩石,风化崩解,里面的铁也被氧化,这些氧化铁溶解或悬浮在水中,随着水的流动,逐渐沉淀堆积在水下,成为铁比较集中的矿层,在整个聚集过程中,许多生物起着积极的作用。

铁矿层形成后,再经过多次变化,譬如地壳中的高温高压作用,有时还有含矿物质多的热液参加进来,使这些沉积而成的铁矿或含铁较多的岩石变质,造成规模很大的铁矿;这些经过变质的铁矿或含铁较多的岩石,还可以再经过风化,把铁进一步集中起来,造成含铁量很高的富铁矿。

还有些铁矿是岩浆活动造成的。

岩浆在地下或地面附近冷却疑结时,可以分离出铁矿物,并在一定的部位集中起来;岩浆与周围岩石接触时,也可以相互作用,形成铁矿。

铁矿石的分类磁铁矿(MagnetITe)是一种氧化铁的矿石,主要成份为Fe3O4,是Fe2O3和FeO的复合物,呈黑灰色,比重大约5.15左右,含Fe72.4%,O27.6%,具有磁性。

在选矿(Beneficiation)时可利用磁选法,处理非常方便;但是由于其结构细密,故被还原性较差。

经过长期风化作用后即变成赤铁矿。

赤铁矿(Hematite)也是一种氧化铁的矿石,主要成份为Fe2O3,呈暗红色,比重大约为5.26,含Fe70%,O30%,是最主要的铁矿石。

由其本身结构状况的不同又可分成很多类别,如赤色赤铁矿(Redhematite)、镜铁矿(SPEcularhematite)、云母铁矿(Micaceoushematite)、粘土质赤铁(RedOcher)等。

褐铁矿(Limonite)这是含有氢氧化铁的矿石。

它是针铁矿(Goethite)HFeO2和鳞铁矿(LepidoCRocite)FeO(OH)两种不同结构矿石的统称,也有人把它主要成份的化学式写成mFe2O3.nH2O,呈现土黄或棕色,含有Fe约62%,O27%,H2O11%,比重约为3.6~4.0,多半是附存在其它铁矿石之中。

如何提高铁精矿品味?极贫和低品位铁矿石选矿技术近年来,随着国民经济持续快速增长,促使钢铁工业迅速发展,对矿产资源和矿产品的需求量越来越大,特别是对铁矿石的需求日益增加。

针对我国铁矿资源贫、细、杂的特点,综合开发利用超低品位铁矿石,是目前我国钢铁工业发展的一个重要途径。

用常规的工艺处理这种矿石,单位电耗高、钢耗高、水耗高,经济效益差。

因此迫切需要更多的领先技术和设备,来推动超低品位铁矿资源的高效开发与利用。

选择节能、高产量的超细碎设备柱磨机对铁矿石进行超细碎作业时,快速旋转的磨辊反复十多次碾压矿石成细粒及粉末状,由于有用矿物与脉石的结合界面的结合力较弱,当铁矿石在料层的状况下受到磨辊反复多次碾压和搓揉下,有用矿物与脉石的结合界面即会发生疲劳断裂或发生微裂纹和内应力,部分的结合界面也会完全分离。

这样很大一部分有用矿物便获得了完全的单体解离,另一部分没有完全单体解离的颗粒内部的结合界面处也会产生微裂纹或内应力。

当获得了完全单体解离或部分单体解离的颗粒进入预选作业粗粒抛尾时,便可获得品位较高的粗精矿和品位较低的尾矿。

这种脉石矿物较少的粗精矿进入球磨机时,没有完全单体解离的颗粒内部的结合界面由于含有大量的微裂纹和内应力,因此在球磨机中这部分颗粒中的有用矿物和脉石便获得了更好的单体解离。

极贫和低品位铁矿石经柱磨机超细碎后,预选可以进行大幅度的抛尾,获得较高品位的粗精矿和品位较低的尾矿,其原因在于柱磨机超细碎产品的粒度很小,粒度分布范围广,其中-5mm以下的粒级达80%以上,-1mm以下粒级达50%以上,-200目达20%左右。

其超细碎产品呈粉末状,所以这种粒级分布的铁矿石进行预选、粗粒抛尾会取得显著的选别效果。

一、极贫和低品位铁矿开发利用选矿技术针对极贫和低品位铁矿石的特点,小型试验我们采用了ZMJ900A柱磨机超细碎后进行了预先筛分—湿式弱磁选机预选粗粒抛尾—磨矿—湿式弱磁选机精选的新工艺和新设备的研究。

极细的低品位铁矿石辊式磨机选矿优化工艺的研究及应用Document number:NOCG-YUNOO-BUYTT-UU986-1986UT极细的低品位铁矿石辊式磨机选矿优化工艺的研究及应用郝志刚徐毅茹1.刘靖(1.长沙深湘通用机器有限公司;2.长沙选矿工程新技术研究所;3.长沙矿冶研究院)摘要:对湖北省谷城县嵌布粒度极细的低品位磁钛铁矿中磁铁矿进行了辊式磨机选矿工艺的研究,并进行了选矿回收试验,其试验结果表明:选用高效节能的超细碎设备,采用优化磁铁矿预选新工艺:辊式磨机超细碎(0~5mm)—粗粒抛尾—磨矿—弱磁精选。

可以获得铁精矿产率%;品位TFe含量%;回收率%的较佳指标。

辊式磨机超细碎对贫铁矿预选分选效果起了重要作用,为贫铁矿石入球磨之前进行粗粒抛尾,实现该丢早丢,充分回收创造了有利条件。

这对贫铁矿石提高磨矿系统的生产能力、节能降耗创造了较好的经济效益,为贫铁矿资源的开发和利用具有极其重要的意义。

关键词:低品位铁矿,嵌布粒度极细,辊式磨机超细碎,预选优化工艺目前,我国铁矿资源中易选的铁矿资源日益减少,铁矿资源特点是贫矿多,富矿少,伴生矿产多,矿石组分比较复杂,矿石嵌布粒度大多较细,给选矿造成一定的困难。

从技术上来讲,迫切需要先进的技术、先进的工艺和先进的设备,来推动贫铁矿资源的高效开发与利用。

从经济效益来讲,选矿厂对于贫铁矿的生产,必须扩大生产规模,必须扩大原矿的处理能力,节能降耗,降低选矿加工成本,才会有较好的经济效益。

在矿石进入磨矿作业之前,将混入矿石中的一部分脉石矿物预选剔除,实现该丢早丢,以利于提高原矿品位。

采用超细碎粗粒抛尾优化的预选工艺,这是贫铁矿提高生产能力、节能降耗、创造较好的经济效益行之有效的方法。

湖北谷城县铁矿原矿品位TFe含量14~15%,伴生有钛铁矿,其TiO2含量6~7%,矿区TFe总储量亿余万吨,TiO21000余万吨,适宜露天开采。

由于该矿为贫铁矿床,一直未得到开采利用,随着国内铁矿石形势好转,选矿技术水平的提高,迫切需要先进的选矿工艺和设备来推动贫铁矿资源的高效开发与利用,这是该矿山当前首要任务。

湖北谷城县铁矿曾在1980~2005年委托多家研究所对该铁矿石进行了多次选矿试验,但一直未获得合适的选矿工艺流程及较好的选矿指标。

一般获得选矿技术指标:铁精矿产率为%~%;铁精矿品位TFe含量为~%;回收率为~%。

为了获得较好的选矿工艺和选矿技术指标,为了探讨最佳的铁矿石预选新工艺和新设备,于2009年7月委托长沙选矿工程新技术研究所和长沙深湘通用机器有限公司,为矿山建设500万吨/年选矿厂做铁矿选矿研究试验,为选矿工艺设计,设备选型提供基础数据。

针对湖北谷城县铁矿贫、细、杂的特点,进行了深入细致的研究,如果采用常规的选矿工艺处理这种矿石,单位电耗高、钢耗高、水耗高、经济效益差。

因此我们提出了优化贫铁矿超细碎预选工艺:选用高效节能的超细碎设备辊式磨机,采用多碎少磨的工艺,降低铁矿石入球磨机的粒度,为铁矿石入球磨机之前进行粗粒抛尾,实现该丢早丢,充分回收,创造了有利条件,这对贫铁矿石提高磨矿系统生产能力,节能降耗,创造较好的经济效益,具有深远的现实意义。

该项目小型试验,采用辊式磨机超细碎(0~5mm)—干式弱磁选机粗粒抛尾—磨矿—二段湿式弱磁选机精选开路工艺流程。

当原矿品位TFe含量为%时,获得了铁精矿产率为%;铁精矿品位TFe含量为%;回收率为%的较佳选矿技术指标,为设计建厂提供了依据。

1、辊式磨机超细碎对嵌布粒度极细低品位铁矿的作用嵌布粒度极细低品位铁矿石在进行超细碎作业时,由于铁矿石在料层的状况下,受到快速旋转的磨辊反复多次碾压和搓揉,使得矿石碾压成细粒及粉末状。

从而使有用矿物与脉石的结合界面即会发生疲劳断裂或发生微裂纹和内应力,部分的结合界面也会完全分离。

这样很大一部分有用矿物便获得了完全的单体解离,另一部分没有完全单体解离的颗粒内部的结合界面处,也会产生微裂纹或内应力。

当获得了完全单体解离或部分单体解离的颗粒,进入预选作业粗粒抛尾时,便可获得品位较高的粗精矿和品位较低的尾矿。

这种脉石矿物较少的粗精矿进入球磨机时,没有完全单体解离的颗粒内部的结合界面,由于含有大量的微裂纹和内应力,因此在球磨机中,这部分颗粒中的有用矿物和脉石便很容易获得更好的单体解离。

这样粗精矿磨矿后有利于磁选精选作业提高最终精矿的品位。

嵌布粒度极细低品位铁矿石经辊式磨机超细碎后,预选:干式弱磁选可以抛弃40%左右品位较低的尾矿,湿式弱磁选可以抛弃50%左右品位较低的尾矿。

其原因在于辊式磨机超细碎产品的粒度很小,粒度分布范围广,其中-5mm以下的粒级达80%以上,-1mm 以下的粒级达50%以上,-200目粒级达20%左右,其超细碎产品呈粉末状,所以这种粒级分布的铁矿石进行预选,粗粒抛尾时会获得显着的选别效果。

2、湖北谷城县低品位铁矿开发利用选矿技术试样的制备由湖北谷城县铁矿采取具有代表性岩芯样400kg,经PE125×150型颚式破碎机破至25mm以下粒度后,再经ZMJ900A辊式磨机进行超细碎至0~5mm,加工混匀,取出有代表性矿样进行原矿化学分析和原矿粒度分布特性筛析试验。

然后用5mm标准筛进行筛分,筛上产品反回辊式磨机进行超细碎后与筛下产品合并在一起,采用堆锥法混匀,然后分别缩分取样,称重进行试样配制,取出试验样品作为预选粗粒抛尾的试验样品。

原矿辊式磨机出料筛析试验表1、原矿辊式磨机出料筛析粒度分布表表1的结果表明:原矿辊式磨机超细碎获得了较好的结果:-5mm以下的粒级占%,以下粒级占%。

超细碎后的铁矿石粒级分布较均匀,此矿石粒度适合于粗粒抛尾,可在入球磨机前抛弃大量尾矿,减少粗精矿的入磨量和降低入球磨机粗精矿的粒度,提高粗精矿的品位,为下道磁选精选工序创造了良好的条件。

矿石中铁矿物的赋存状态分析表2、铁的化学物相分析结果由表2可知,铁主要分布在钛磁铁矿和硅酸盐矿物中,磁性铁中铁的分布率为%。

硅酸盐矿物中铁的分布率为%,赤褐铁矿中为%;磁铁矿可以通过弱磁工艺回收,赤褐铁矿可以通过强磁工艺回收。

原矿多元素化学分析表3、原矿多元素化学分析结果(%)表3矿样的化学成分分析表明:矿石TFe含量较低,仅为%,其中Fe2O3的含量为%;TiO2含量为%,铁和钛铁矿是选矿主要回收的对象。

杂质SO3含量为%,P2O5含量为%,有害元素硫和磷较高,需选矿进行排除。

原矿主要矿物的嵌布粒度特征根据矿石嵌布粒度统计分析结果,当磨矿细度达(-200目)时,磁铁矿、钛铁矿和黄铁矿90%以上可单体解离,磨矿细度达(-400目)时,三种矿物单体解离度均达到98%以上,要使三种矿物完全单体解离,磨矿细度应在~。

3.原矿超细碎预选粗粒抛尾试验干式弱磁选机粗粒抛尾试验原矿采用本公司生产的型号为ZMJ900A辊式磨机进行超细碎,原矿给矿粒度为30mm,一次将矿石碎至0~5mm,生产能力为20~30t/h 。

超细碎产品经预先筛分至-5mm 以下粒级后,用YC φ400-400型干式弱磁选机进行粗粒抛尾。

由条件试验结果确定:干式弱磁选机试验条件为:固定磁场强度为1400Oe ,分选辊筒转速56rpm ,处理量为3t/h 。

改变尾矿挡板距筒皮的距离,进行尾矿量的条件试验。

其工艺流程图见图1,试验结果见表4。

原矿(30~45mm)图1 表4、原矿干式弱磁选机尾矿挡板条件(-5mm)粗粒抛尾试验结果从表4可知,原矿辊式磨机超细碎0~-5mm 粗粒抛尾获得良好的选矿指标。

随着干式弱磁选机尾矿挡板距筒皮越近,截得的尾矿越多,尾矿品位和粗精矿品位也随着提高,但回收率有所下降。

试验确定尾矿挡板距筒皮距离为10mm 为合适。

干式磁选可以抛弃产率为%;品位TFe 含量为%;回收率为%的尾矿。

湿式弱磁选机粗粒抛尾试验原矿辊式磨机进行超细碎后采用DC φ400-300型湿式电磁弱磁筒式磁选机,固定磁场强度1325Oe ,分选辊筒转速56YPM ,处理量为3t/h ,改变给矿粒度,进行粗粒抛尾试验,其工艺流程图见图2,试验结果见表5。

原矿图从表5可知,原矿辊式磨机超细碎,-5mm;-3mm;-2mm以下的粒级,采用湿式弱磁选机进行粗粒抛尾,获得了较佳的选矿指标,随着给矿粒度的减小,抛出的尾矿产率增加,而尾矿品位变化不大,但粗精矿的品位明显增加,回收率约有减少,试验确定磁场强度在1200~1325Oe、给矿粒度在3~5mm以下粒级为合适。

4.原矿辊式磨机超细碎—粗粒抛尾—磨矿—二段湿式弱磁选开路工艺流程试验原矿辊式磨机超细碎至0~5mm后,经筛分至0~-5mm,然后用干式弱磁选机进行粗粒抛尾,所得到的粗精矿再进行磨矿,细度为-200目占%,然后再进行二段湿式弱磁选,最后获得高品位的铁精矿。

其工艺流程图见图3,试验结果见表6。

原矿30~45mm工艺流程图表6原矿超细碎—粗粒抛尾—磨矿—二段弱磁精选开路流程试验结果从表6试验结果可知,原矿用辊式磨机超细碎—干式弱磁选机粗粒抛尾—磨矿—二段湿式弱磁选机精选开路流程,获得了较佳的选矿指标。

试验条件选择干式弱磁选机挡板距离为20mm为合适。

所取得的选矿技术指标为:铁精矿产率为%;铁精矿品位TFe含量为%;回收率为%,5.结语湖北省谷城县嵌布粒度极细的低品位磁钛铁矿经选矿优化工艺的研究,采用辊式磨机技术,确定了辊式磨机超细碎(0-5mm)—干式弱磁选机粗粒抛尾—磨矿—二段湿式弱磁选机精选工艺流程。

采用这种优化工艺,可以降低铁矿石入球磨机的粒度,为铁矿石入球磨机之前进行粗粒抛尾,实现“该丢早丢”,创造了良好的条件,这对提高贫铁矿磨矿系统的生产能力,节能降耗,创造较好的经济效益,具有极其重要的意义。

该贫磁钛铁矿主要回收的金属矿物为磁铁矿和钛铁矿。

磁铁矿可采用弱磁选回收。

钛铁矿可采用强磁—浮选工艺回收。

最终产品必须除杂质,降硫除磷。

该矿中磁铁矿、钛铁矿嵌布粒度一般在(140目)~(300目),嵌布粒度很细,磨矿粒度达(-200目)时,单体解离为90%以上;磨矿粒度达(-400目)时,单体解离度98%以上,要使金属矿物完全单体解离,磨矿细度应在~。

因此对这种矿石必须采用细磨,使铁矿石单体解离,才能提高精矿品位和回收率。

湖北谷城县铁矿采用辊式磨机超细碎—干式弱磁选机粗粒抛尾(0~-5mm)开路工艺流程,当原矿品位为%~%时,可以抛弃产率为~%,品位TFe的含量为~%,回收率为~%的尾矿。

干式弱磁选粗粒抛尾取得了良好的选矿指标。

湖北谷城县铁矿采用辊式磨机超细碎—湿式弱磁选粗粒抛尾(-5~-2mm)开路工艺流程,当原矿品位为:~%时,可以抛弃产率为~%,品位TFe含量为~%,回收率为~%的尾矿。

取得了比干式弱磁选粗粒抛尾更好的选矿技术指标。

湖北谷城县铁矿采用辊式磨机超细碎(0~-5mm)—干式弱磁选机粗粒抛尾—磨矿—二段湿式弱磁选机精选开路工艺流程,获得了较佳的选矿技术指标(见表6)。